CLP- CONTROLADOR LÓGICO PROGRAMÁVEL

PROGRAMMABLE LOGIC CONTROLLER

Resumo: Este artigo tem por objetivo descrever funcionalidade do CLP (Controlador Lógico Programável.) um

dispositivo eletrônico digital.

Palavra - Chave: Controlador Lógico Programável

Abstract: The objective of this article is to describe functionality of CLP (programmable logic controller.) an electronic

device.

Keyword: programmable logic controller.

Autora: Marilourdes da Silva Mello

INTRODUÇÃO

Globalização versos Tecnologia, Industrialização

versos Produção em grande escala; estes são os fatores

que levaram a necessidade de desenvolver um dispositivo

que substituísse os painéis de controle a reles e que fosse

possível alterar uma produção sem ter que refazer toda a

lógica dos reles, e contadores. Assim sendo, foi

desenvolvido um sistema que desenvolvesse tais funções,

e que desde então, ganha mais funções e aplicações, e que

hoje é conhecido como controlador lógico programável

(CLP). O dispositivo mais utilizado que tornou possível

este tipo de sistema foi o CLP. O CLP surgiu na década

de 60, e ainda existem muitas empresas do ramo da

indústria, que envolve a automação, que possuem poucas

experiências com eles. A grande vantagem desse

dispositivo esta na possibilidade de reprogramação, sem

necessidade de realizar modificações de hardware. Mais o

que impulsionou a saída da automação das indústrias,

para os prédios e residências, foi à popularização e o

desenvolvimento dos computadores pessoais. De fato,

atualmente o que se busca é a conectividade entre os

diversos dispositivos, que integram um sistema

automatizado e os computadores pessoais.

FUNCIONALIDADE

DO

LÓGICO PROGRAMÁVEL.

CONTROLADOR

Controlador Lógico Programável ou Controlador

Programável, conhecido também por suas siglas CLP ou

CP e pela sigla de expressão inglesa PLC (Programmable

Logic Controller), é um computador especializado,

baseado num microprocessador que desempenha funções

de controle - controle de diversos tipos e níveis de

complexidade. Geralmente as famílias de Controladores

Lógicos Programáveis são definidas pela capacidade de

processamento de um determinado numero de pontos de

Entradas e/ou Saídas (E/S).

Controlador

Lógico

Programável

é

um

equipamento eletrônico digital com hardware e software

compatíveis com aplicações industriais. Segundo a

NEMA (National Electrical Manufacturers Association), é

um aparelho eletrônico digital que utiliza uma memória

programável para armazenar internamente instruções e

para implementar funções específicas, tais como lógica,

seqüenciamento, temporização, contagem e aritmética,

controlando, por meio de módulos de entradas e saídas,

vários tipos de máquinas ou processos. ”Segundo

MORAES e CASTRUCCI (p.31, 2001), é responsável

pela execução do programa do usuário, atualização da

memória de dados e memória de imagem”.

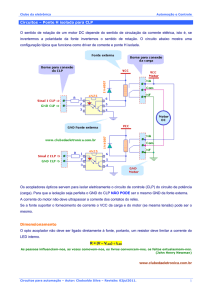

I/O(módulos de entrada e saídas), onde se comunica com

os sensores e contadores. Interface Homem Maquina

(IHM), Memória (para armazenamento de dados).CLP é o

controlador indicado para lidar com sistemas

caracterizados por eventos discretos (SEDs), ou seja, com

processos em que as variáveis assumem valores zero ou

um (ou variáveis ditas digitais, ou seja, que só assumem

valores dentro de um conjunto finito). Podem ainda lidar

com variáveis analógicas definidas por intervalos de

valores de corrente ou tensão elétrica. As entradas e/ou

saídas digitais são os elementos discretos, as entradas

e/ou saídas analógicas são os elementos variáveis entre

valores conhecidos de tensão ou corrente.Os CLP's estão

muito difundidos nas áreas de controle de processos ou de

automação industrial. No primeiro caso a aplicação se dá

nas industrias do tipo contínuo, produtoras de líquidos,

materiais gasosos e outros produtos, no outro caso a

aplicação se dá nas áreas relacionadas com a produção

em linhas de montagem, por exemplo na indústria do

automóvel.Num sistema típico, toda a informação dos

sensores é concentrada no controlador (CLP) que de

acordo com o programa em memória define o estado dos

pontos de saída conectados a atuadores.Os CLPs tem

capacidade de comunicação de dados via canais seriais.

Com isto podem ser supervisionados por computadores

formando sistemas de controle integrados. Softwares de

supervisão controlam redes de Controladores Lógicos

Programáveis.Os canais de comunicação nos CLP´s

permitem conectar à interface de operação (IHM),

computadores, outros CLP´s e até mesmo com unidades

de entradas e saídas remotas. Cada fabricante estabelece

um protocolo para fazer com seus equipamentos troquem

informações entre si. Os protocolos mais comuns são

Modbus (Modicon - Schneider Eletric), Profibus

(Siemens), Unitelway (Telemecanique - Schneider

Eletric) e DeviceNet (Allen Bradley), entre muitos

outros.Redes de campo abertas como PROFIBUS-DP são

de uso muito comum com CLPs permitindo aplicações

complexas na indústria automobilística, siderurgica, de

papel e celulose, e outras.O CLP foi idealizado pela

necessidade de poder se alterar uma linha de montagem

sem que tenha de fazer grandes modificações mecânicas e

elétricas.O CLP nasceu praticamente dentro da industria

automobilística, especificamente na Hydronic Division da

General Motors, em 1968, sob o comando do engenheiro

Richard Morley e seguindo uma especificação que

refletia as necessidades de muitas indústrias

manufatureiras.A idéia inicial do CLP foi de um

equipamento com as seguintes características resumidas:

Facilidade de programação, Facilidade de manutenção

com conceito plug-in, Alta confiabilidade, Dimensões

menores que painéis de Relês, para redução de custos,

Envio de dados para processamento centralizado, Preço

competitivo, Expansão em módulos;Mínimo de 4000

palavras na memória.Podemos didaticamente dividir os

CLP's historicamente de acordo com o sistema de

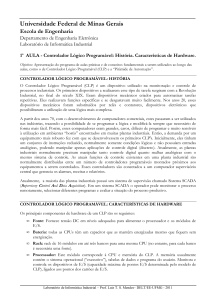

programação por ele utilizado: 1ª Geração: Os CLP's de

primeira geração se caracterizam pela programação

intimamente ligada ao hardware do equipamento. A

linguagem utilizada era o Assembly que variava de

acordo com o processador utilizado no projeto do CLP, ou

seja, para poder programar era necessário conhecer a

eletrônica do projeto do CLP. Assim a tarefa de

programação era desenvolvida por uma equipe técnica

altamente qualificada, gravando-se o programa em

memória EPROM, sendo realizada normalmente no

laboratório junto com a construção do CLP. 2ª Geração:

Aparecem as primeiras “Linguagens de Programação”

não tão dependentes do hardware do equipamento,

possíveis pela inclusão de um “Programa Monitor “ no

CLP, o qual converte (no jargão técnico, “compila”), as

instruções do programa, verifica o estado das entradas,

compara com as instruções do programa do usuário e

altera o estados das saídas. Os Terminais de Programação

(ou maletas, como eram conhecidas) eram na verdade

Programadores de Memória EPROM. As memórias

depois de programadas eram colocadas no CLP para que

o programa do usuário fosse executado. 3ª Geração: Os

CLP's passam a ter uma Entrada de Programação, onde

um Teclado ou Programador Portátil é conectado,

podendo alterar, apagar, gravar o programa do usuário,

além de realizar testes (Debug) no equipamento e no

programa. A estrutura física também sofre alterações

sendo a tendência para os Sistemas Modulares com

Bastidores ou Racks.4ª Geração: Com a popularização e a

diminuição dos preços dos microcomputadores

(normalmente clones do IBM PC), os CLP's passaram a

incluir uma entrada para a comunicação serial. Com o

auxílio dos microcomputadores a tarefa de programação

passou a ser realizada nestes. As vantagens eram a

utilização de várias representações das linguagens,

possibilidade de simulações e testes, treinamento e ajuda

por parte do software de programação, possibilidade de

armazenamento de vários programas no micro, etc.5ª

Geração: Atualmente existe uma preocupação em

padronizar protocolos de comunicação para os CLP's, de

modo a proporcionar que o equipamento de um fabricante

“converse” com o equipamento outro fabricante, não só

CLP's, como Controladores de Processos, Sistemas

Supervisórios, Redes Internas de Comunicação e etc.,

proporcionando uma integração a fim de facilitar a

automação, gerenciamento e desenvolvimento de plantas

industriais mais flexíveis e normalizadas, fruto da

chamada Globalização. Existem Fundações Mundiais

para o estabelecimento de normas e protocolos de

comunicação. A grande dificuldade tem sido uma

padronização por parte dos fabricantes.Com o avanço da

tecnologia e consolidação da aplicação dos CLPs no

controle de sistemas automatizados, é frequente o

desenvolvimento de novos recursos dos mesmos.O CLP

monitora o estado das entradas e saídas, em resposta às

instruções programadas na memória do usuário, e

energiza ou desenergiza as saídas, dependendo do

resultado lógico conseguido através das instruções de

programa. O programa é uma seqüência de instruções a

serem executadas pelo CLP para executar um processo. A

tarefa do CLP é ler, de forma cíclica, as instruções

contidas neste programa, interpreta-las e processar as

operações correspondentes. Um CLP deve realizar

basicamente as seguintes funções: a) Processamento do

programa e b) Varredura das entradas e saídas. Os

principais pontos de aplicações dos CLP’s são: a)

Máquinas: Máquinas operatrizes, máquinas têxteis,

máquinas para fundição, máquinas para indústria de

alimentos, etc. Indústria: Mineração, siderúrgicas,

aciarias, laminadoras, etc. O HOMEM X A MÁQUINA

Na automação industrial, as máquinas substituem tarefas

tipicamente mentais, tais como memorizações, cálculos e

supervisões. Os CLP’s dominam os dispositivos

pneumáticos, hidráulicos, mecânicos e eletroeletrônicos.

Os CLP’s substituem a ação do homem como sistema de

controle, e podem controlar grandezas tais como vazão,

temperatura, pressão, nível, velocidade, torque,

densidade, rotação, voltagem e corrente elétrica, ou seja,

as variáveis de controle de um processo industrial. O

primeiro projeto de CLP foi desenvolvido pela General

Motors para substituírem os sistemas de relés e reduzir os

custos de modificações e sucateamento dos controladores

das linhas de produção, devido a alteração nos modelos

de carros (1968). Sendo os primeiros CLP’s fabricados

para a indústria automobilística com total equivalência da

lógica a relés (1969). Já em 1971 surgem os primeiros

CLP’s controladores de outros processos. Em 1973 os

CLP’s começam a ficar inteligentes e ter processamento

aritmético, controle de impressora, transferência de dados

e operações matriciais. No mesmo ano de 1973, é

introduzido os controles de PID’s analógicos, permitindo

a sua difusão para áreas de fornos, controles hidráulicos e

pneumáticos. Em 1976 inicia-se a utilização de CLP’s em

configurações hierárquicas, integrando todo o sistema de

fabricação. Em 1977 começa a diminuir o tamanho físico

dos CLP’s com novas e modernas técnicas de

microprocessamento. Em 1978 começa a popularização

dos CLP’s que contribui muito para o aumento das

vendas. Em 1980 inicia uma nova geração de módulos

inteligentes que passam a dar mais velocidade ao

gerenciamento dos processos utilizando CLP. No inicio

da década de 80 começa uma grande evolução quanto ao

hardware, surgem novas tecnologias nos processadores

que os tornam mais rápidos, proporcionando maior

eficácia nos controles de processos, diminuição no

tamanho do equipamento com circuitos híbridos,

barateando muito o custo final do equipamento chegando

a compensar a aplicação de CLP’s quando fossem utilizar

de 4 a 6 relés. Essa prática diminui muito também o custo

da manutenção e ou alteração dos sistemas para atender

variações do processo. Apesar de todas essas mudanças

na estrutura física não houve mudanças no seu

funcionamento lógico básico. Hoje, podemos encontrar os

mais vários modelos disponíveis no mercado que se

diferenciam de fabricante para fabricante em relação ao

seu formato, tipos de cartões (módulos de entradas e

saídas) usados, quantidade de pontos nos cartões,

configurações gerais e softwares de configurações, mas a

lógica de programação é muito semelhante entre eles,

principalmente a programação em Ladder, que veremos

mais adiante.

Processamento do trabalho: O CLP processa o

programa do usuário em ciclo fechado. O programa do

usuário tem um inicio e um fim, o processador começa o

processamento no início do programa e quando chega ao

fim, atualiza as entradas e saídas e inicia novamente o

processamento do programa. O CLP somente executa

aquilo que foi programado a executar. O tempo de ciclo

do CLP é de alguns milissegundos por 1024 bytes de

instruções. Ao ser energizado, o CLP cumpre uma rotina

de inicialização gravada em seu sistema operacional. Essa

rotina realiza as seguintes tarefas: Limpeza das memórias

imagens , Teste da memória RAM , Teste de

executabilidade do programa. Após a execução dessas

rotinas, a CPU passa a fazer uma varredura constante, ou

seja, uma leitura seqüencial das instruções em "loop".

Após o CLP fazer a varredura no programa do usuário,

este transfere os dados da memória-imagem das saídas

para o módulo de saída, realiza a leitura do módulo de

entrada e atualiza a memória-imagem das entradas. Estas

entradas e saídas são pontos de comunicação dos

equipamentos de processo com o CLP. A primeira

varredura passa pelas entradas para verificar seus estados

lógicos e armazenar esses dados. Após ter verificado o

estado lógico da última entrada, ela atualiza a tabela

imagem de entrada com esses dados. A varredura das

entradas normalmente gira em torno de 2 ms. Uma vez

gravados os estados lógicos das entradas na respectiva

tabela-imagem, o microprocessador inicia a execução do

programa de acordo com as instruções gravadas. Após o

processamento do programa, o microprocessador

armazena os dados na tabela-imagem da saída. Após a

atualização da tabela-imagem, o microprocessador

transfere esses dados para o módulo de saída a fim de

ligar ou desligar os elementos que se encontram no

campo. O tempo de processamento das instruções

depende da quantidade de passos do programa, podendo

variar entre 1 e 80 ms. Após a transferência dos dados da

tabela-imagem da saída para os módulos de saída, o ciclo

do CLP termina e a varredura é reiniciada. Os CLP’s

contém uma proteção para garantir que o ciclo seja

executado em menos de 200 ms. Se o controlador não

executar o ciclo em menos de 200 ms por algum erro de

programação, ele se desliga e reseta as saídas. Essa

proteção se chama time watch dog (cão de guarda do

tempo).

A memória EPROM contém o programa que inicia o

CLP, armazena os programas executivos (sistema) e

gerencia o roteiro de dados e a seqüência de operação. A

CPU trabalha junto com este programa já em EPROM,

elaborado pelo fabricante que apresenta dados referentes

a este CLP e ao seu desempenho.

programmable logic controller É uma memória de

aplicação, que armazena o programa do usuário. Esta

área, reservada ao programa do usuário, contém alguns

Kbytes de palavras-livres que serão processadas pela

CPU. Nesta área, entra-se com o programa que se deseja

executar em relação ao equipamento. A CPU processa

este programa, atualiza a memória de dados internos e

imagem E/S e retorna novamente para esta área de

memória. A posição da seletora RUN e PROG indica se o

CLP está ou não operando o programa de aplicação RUN:

O CLP está operando o programa de aplicação. A

varredura do programa de aplicação é cíclica, o CLP faz a

varredura e a execução do programa de aplicação. As

saídas serão energizadas ou desenergizadas de acordo

com o programa de aplicação. PROGR: O CLP não está

operando o programa de aplicação. Neste caso, o

programador realiza a programação, inserindo as

instruções do programa de aplicação na memória do CLP

através do terminal de programação. As saídas serão

desenergizadas nesta posição. É uma área reservada para

o controle do programa do usuário. Nesta área se

encontram dados referentes ao processamento do

programa do usuário. Todos os bytes desta área são de

controle. É uma tabela de valores manipuláveis. É uma

área de memória reservada para interligação entre CLP e

equipamentos. São do tipo RAM, pois têm seus dados

constantemente alterados. A CPU, após ter efetuado a

leitura de todas as entradas, armazena o estado lógico

dessas informações na área denominada status das

entradas (ou imagem das entradas). Uma vez memorizado

o estado lógico das entradas, o programa processará esses

níveis e os resultados serão armazenados na área

denominada status das saídas (ou imagem das saídas).Os

níveis lógicos da memória-imagem da saída só são

transferidos para as respectivas saídas após o término da

seqüência de operações contidas no programa. Do mesmo

modo, os níveis lógicos das entradas só são transferidos

para a memória-imagem das entradas após a verificação

de todas as entradas. Observação: Os níveis lógicos da

memória-imagem podem ser monitorados pelo usuário e

também podem ser forçados a um nível desejado através

do terminal de programação.

Linguagem de Programação: Os CLP’s, assim como

os computadores, necessitam de um programa para seu

funcionamento. Como sabemos, um programa é uma lista

de instruções que coordenam e sequenciam as operações

que o microprocessador deve executar. Qualquer

programa requer uma linguagem de programação através

da qual o usuário pode se comunicar com a máquina. As

diversas linguagens de programação são classificadas em

dois grupos: § Linguagem de baixo nível § Linguagem de

alto nível. Considera-se linguagem de baixo nível aquela

cujas instruções são escritas em código binário que o

microprocessador interpreta. Para se programar nessa

linguagem, o programador necessita ter conhecimento da

arquitetura do microprocessador. Os programas escritos

em código binário são trabalhosos e difíceis de serem

interpretados e manipulados. Para minimizar esse

problema, os programas podem ser escritos em linguagem

de máquina ou linguagem assembler. A linguagem de

máquina utiliza o código hexadecimal para escrever os

programas. Um codificador entre o teclado e o

microprocessador traduz o código hexadecimal para o

binário correspondente. A linguagem de alto nível é

aquela que se aproxima da linguagem utilizada pelo

homem. Nessa linguagem, o computador usa

compiladores ( ou interpretadores ) poderosos que

traduzem as instruções de um programa para a linguagem

de máquina. As instruções dos programas são

direcionadas para área onde vai ser aplicada. Por

exemplo, a linguagem STEP 5 é direcionada para a

operação dos CLP’s e suas instruções são contatos de

relés e blocos lógicos. Entre as linguagens de alto nível

podemos destacar: § Linguagem BASIC § Linguagem

FORTRAN § Linguagem COBOL § Linguagem

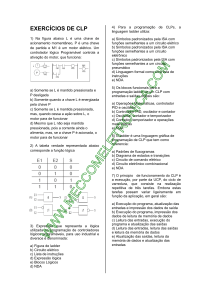

LADDER 3.4.3. LINGUAGEM LADDER A linguagem

ladder é a linguagem utilizada pela maioria dos CLP’s.

Ela foi criada para solucionar os problemas da área da

automação e se divide em três tipos de representação:

diagrama lógico, lista de instruções, diagrama de contatos

A programação em linguagem Ladder é uma

ferramenta usada para descrever o formato de diagramas

esquemáticos introduzidos num PLC. A linguagem usa

dois elementos básicos: instruções lógicas de relé e

instruções para transferência de dados. Nesta secção será

examinada a utilização de instruções lógicas de relé

discretas. Este conjunto de instruções lógicas permite que

a linguagem Ladder possa substituir, de uma forma

eficaz, o controlo realizado exclusivamente com relés.Um

circuito de lógica Ladder consiste numa rede formada por

linhas, nas quais deve existir continuidade para que se

possa ativar a respectiva saída. Estas saídas são

controladas pela combinação de estados das entradas e

saídas. As condições podem ser ligadas em série,

paralelo, ou série-paralela, a fim de construir a lógica

necessária.Desta forma, uma rede Ladder define a

estratégia de comando que controla as saídas do PLC. Ao

contrário da lógica de relé, uma rede Ladder não

representa ligações físicas.

CONSIDERAÇÕES FINAIS

Não se pode falar em automação sem que envolva

o CLP, pois bem espero com esta pesquisa estar

.

contribuindo, pois com o embasamento aplicado já se

pode ter uma idéia genérica de CLP. Dessa forma o CLP é

importante na evolução tecnológica substituindo muitos

elementos por apenas um, poupando trabalho ao homem.

REFERÊNCIAS :

CAPELLI, Alexandre.”CLP Controladores lógicos programáveis na prática”.São Paulo: Antenna. 2007.

FIALHO, Arivelto Bustamante. “ Automação Pneumatica.”. São Paulo: Érica. 2003.

MORAES, Cicero Couto; CASTRUCCI, Plinio de Lauro. “ Engenharia de Automação Industrial”. São Paulo: LTC.

2001.

PRUDENTE,Francesco.”Automação Industrial – PLC”.São Paulo: LTC. 2007.