Desenvolvimento de uma metodologia para o cálculo analítico de tambores de

transportadores de correia

Milla de Paula Kleinsorge1, Marcelo Alves Gelais2, Marcelo de Araújo Marcondes3 e Antônio Eustáquio de Melo

Pertence4

1

Programa de Pós-Graduação em Engenharia Mecânica da UFMG, [email protected],

2

Programa de Pós-Graduação em Engenharia Mecânica da UFMG, [email protected],

3

Mestre em Engenharia Mecânica UFMG, [email protected],

4

Departamento de Engenharia Mecânica da UFMG, [email protected]

Resumo – A crescente necessidade de manuseio de

minério tem propiciado o desenvolvimento de

transportadores de correia com capacidades cada vez

maiores. Estes projetos têm demandado estudos mais

detalhados de seus principais componentes, dentre

eles, pode-se destacar o sistema de acionamento, as

correias e seus tambores. A necessidade de transportar

cada vez mais material está diretamente relacionada

com as tensões sobre as correias, ou seja, com as

tensões atuantes nos tambores em geral. Neste

trabalho são apresentadas informações sobre

transportadores de correia, os tipos existentes e seus

principais componentes, além do desenvolvimento um

método para o cálculo analítico de tambores. São

analisadas as tensões na casca, no disco e eixo do

tambor sendo definidos valores limites para tensões e

deformações atuantes. A partir do desenvolvimento da

metodologia de cálculo analítico para o tambor foi

desenvolvido um programa em Excel® com a utilização

de macros baseado em VBA® (Visual Basic

Application) possibilitando a criação de uma interface

gráfica amigável para o usuário. O programa foi

utilizado no estudo de casos e os resultados obtidos

foram comparados com o resultado de um programa

comercial de cálculo de tambor. Assim, espera-se que

este estudo contribua para um maior conhecimento de

um método de cálculo de tambores para

transportadores de correia, possibilitando a melhoria

na execução dos projetos e minimizando as

possibilidades de falhas destes componentes.

Palavras-chave: Manuseio de minério, Transportador

de Correia, Tambores, Tambores motrizes, Tambores

movidos

Abstract – The growing need for conveyor bulk

material pushed the development of belt conveyors with

bigger capacities. These projects have been requiring

more detailed studies of its main components, among

them are the drive system, the belts and their pulleys.

The need to convey more and more material is directly

related to the tension on the belts, ie, the stresses

acting on the drums in general. This paper presents

information on belt conveyors, existing types and their

main components, and the development of an

analytical method for the calculation of pulleys.

Tensions will be analyzed in the rim, discs and shaft

and stress limits and strain values will be set. From the

development of an analytical calculation methodology

for pulleys was developed a program in Excel® using

VBA®-based macros (Visual Basic Application)

enabling a friendly graphical user interface. The

program was used in case studies and the results were

compared with the results of another commercial

program of pulley calculation. Thus, it is expected that

this study contributes to a better understanding of a

method of calculation of pulleys for belt conveyors,

enabling the improvement in project execution and

minimizing the possibility of failure of these

components.

Keywords: Bulk Handling, Belt Conveyor, Drive

Pulley, Non-drive Pulley.

I. INTRODUÇÃO

A necessidade de transportar cada vez mais

materiais a granel possibilitou o desenvolvimento de

novas tecnologias nas áreas relacionadas à mineração,

em especial os transportadores de correia.

Cada transportador de correia apresenta

características bastante individuais e peculiares

conforme sua aplicação, conforme o material a ser

transportado e também de acordo com o perfil do

terreno, distâncias e diferentes elevações entre o

carregamento e a descarga do material [1].

O aumento das capacidades e das distâncias a

serem transportadas tem relação direta com as tensões

aplicadas na correia e consequentemente nas tensões

atuantes nos tambores. O tambor é responsável por

transmitir o torque fornecido pelo conjunto de

acionamento, composto de motor, acoplamentos e

redutor para a correia, além de tracionar as correias,

vencendo as resistências diversas, bem como promover

as mudanças de direção da correia de forma a ter-se o

perfil desejado do transportador.

Como os tambores são componentes de grande

importância para o funcionamento dos transportadores,

é apresentado neste trabalho o desenvolvimento de uma

metodologia para o cálculo analítico de tambores a

partir da norma [2] para projeto de eixos de

transmissão e com base na teoria de placas finas e

casca desenvolvida por [3], além de livros e

publicações cientificas [4], [5], [6], [7] e [8]. O cálculo

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

analítico contempla as partes relevantes do tambor, ou

seja, eixo, casca e disco.

A partir do desenvolvimento da metodologia de

cálculo analítico para o tambor foi desenvolvida um

programa em Excel® com a utilização de macros

baseado em VBA® (Visual Basic Application)

contendo as equações utilizadas no cálculo, além de um

banco de dados com informações e padrões

determinados pela norma [9].

O programa foi utilizado no estudo de casos e os

resultados obtidos foram comparados com os

resultados de outro programa comercial de cálculo de

tambor que apresenta metodologia distinta.

Assim foi possível a criação de uma interface

gráfica amigável que permite ao profissional uma

maior facilidade e rapidez ao executar os cálculos do

tambor, possibilidade que é de grande interesse tanto

para as indústrias de mineração, quanto para as

empresas de projetos e fabricantes dos transportadores

de correia.

II. TRANSPORTADORES DE CORREIA

Segundo a NBR 6177 [1], o conceito de

transportador de correia é o seguinte: “Arranjo de

componentes mecânicos, elétricos e estruturas

metálicas, consistindo em um dispositivo horizontal ou

inclinado (ascendente ou descendente) ou em curvas

(côncavas ou convexas) ou ainda, uma combinação de

quaisquer destes perfis, destinado à movimentação ou

transporte de materiais a granel através de uma correia

contínua com movimento reversível ou não que se

desloca sobre os tambores, roletes ou mesa de

deslizamento, segundo uma trajetória pré-determinada

pelas condições de projeto, possuindo partes ou regiões

características de carregamento e descarga.”

De uma forma geral, os transportadores de correia

são constituídos por um ou mais acionamentos que, por

meio de tambores sustentados em seus eixos por

mancais de rolamentos tracionam correias de borracha

sobre as quais o material granulado é transportado.

Cada transportador de correia irá apresentar

características bastante individuais e peculiares

conforme sua aplicação, conforme o material a ser

transportado e também de acordo com o perfil do

terreno e as distâncias e diferentes elevações entre o

carregamento e a descarga do material [1].

velocidade para a correia, tracionando e movimentando

a mesma, juntamente com o material transportado,

vencendo as distâncias e as resistências diversas, bem

como promovendo as mudanças de direção da correia

de forma a ter-se o perfil desejado do transportador.

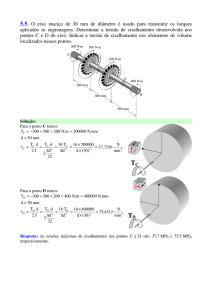

Neste sentido, tem-se normalmente o tambor de

descarga, os tambores de desvio diversos, os tambores

de acionamento, de esticamento e de retorno conforme

indicado esquematicamente na Figura 1. Muitas vezes,

o tambor de descarga é o próprio tambor de

acionamento bem como o tambor de retorno pode ser

também o tambor de esticamento, mas nem sempre isso

ocorre.

A posição do tambor ao longo do transportador de

correia tem grande influência na tensão na qual ele está

submetido, os tambores localizados antes do tambor de

acionamento (considerando o sentido de transporte)

estarão sujeitos a maiores tensões, enquanto que, os

tambores localizados após o tambor de acionamento

estarão sujeitos a menores tensões, podendo assim, ter

dimensões menores.

Figura 1 – Desenho esquemático mostrando uma posição típica dos

diversos tambores.

TAMBOR DE

DESVIO

TAMBOR DE

DESCARGA

TAMBOR DE

RETORNO

TAMBOR DE

ACIONAMENTO

TAMBOR DE

ESTICAMENTO

Fonte: Elaborada pelos autores.

Os tambores dos transportadores podem ser

classificados como motrizes, ou seja, transmitem

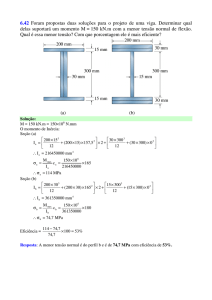

torque através dos seus eixos, ou movidos em que os

eixos servem como de apoio. A Figura 2, apresenta um

tambor típico movido, com seus principais

componentes: o eixo, a casca os discos laterais e anel

de expansão.

Figura 2 – Tambor movido.

REVESTIMENTO

CASCA

ANEL DE

EXPANSÃO

CUBO

III. TAMBORES

EIXO

Os tambores de transportadores de correia,

antigamente eram fabricados utilizando madeira, hoje

podem ser fabricados utilizando ferro fundido forjado

ou aço soldado. O aumento do uso de transportadores

de correia e a necessidade de peças de reposição, levou

a indústria de tambores a abandonar os tambores feitos

sob medida e partir para o desenvolvimento de padrões,

com dimensões já predefinidas, assim como faixas de

tensões que podem ser aplicados.

Os tambores transmitem o movimento rotativo do

acionamento, do eixo de saída dos redutores de

DISCO

Fonte: Elaborada pelos autores.

A. Eixo

Um eixo é um elemento rotativo, geralmente de

seção transversal circular, utilizado para transmitir

potência ou movimento. Um eixo que não transmite

nenhum torque é utilizado apenas para suportar rodas,

polias e tambores.

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

As dimensões do eixo de um transportador devem

ser determinadas de acordo com as cargas aplicadas

nele, bem como aspectos construtivos dos

transportadores, tal como a largura da correia. O eixo

juntamente com todos os componentes do tambor deve

ser considerado como um único conjunto estrutural,

pois seu dimensionamento depende da interação entre

eles.

O diâmetro do eixo é determinado por dois

critérios, à tensão atuante máxima e deflexão máxima.

Dependendo do caso, ou a tensão ou a deflexão podem

ser determinantes para a seleção do diâmetro.

A resultante da carga radial aplicada no tambor é

uma soma vetorial das tensões aplicada na correia.

As tensões de correia aplicadas no tambor devem

ser determinadas em função da potência transmitida, da

elevação do transportador, comprimento do

equipamento e das várias resistências presentes no

transportador.

Uma vez que o acionamento do transportador já

tenha sido calculado e a força de esticamento definida,

tem-se conhecimento das duas tensões chamadas de T1

e T2 atuantes no tambor e que são, respectivamente, a

tensão na entrada do tambor e a tensão na saída do

tambor ocasionada pelo esforço do esticamento e

responsável por manter o atrito entre o revestimento do

tambor e a correia evitando que o tambor deslize e não

consiga transmitir o torque do motor para a correia.

O cálculo do tambor é feito a partir da resultante

das tensões T1 e T2, elas são calculadas através do

ângulo de abraçamento do tambor. A Figura 3 e a

Equação 1 apresentam o cálculo da tensão resultante

T1y , através de relações trigonométricas básicas.

Figura 3 – Cálculo da tensão resultante aplicada no tambor.

transmitir o torque do conjunto de acionamento para o

tambor. Por especificação de clientes, cada anel de

expansão em cada lado do tambor deve transmitir 1,6

vezes o torque efetivo do transportador, isto é, o torque

transmitido pelo anel selecionado deverá ser igual ao

torque tabelado pelo fabricante dividido por 1,6

A máxima tensão cisalhante ( m áx ) em um eixo

submetido à flexo-torção é dada pela Equação 2.

2

x

2

xy

2

máx

(2)

Em que:

x - Tensão de flexão

xy - Tensão de torção

As tensões de flexão e torção são dadas pela

Equação 3 e Equação 4, respectivamente.

M

y

I

T

y

J

x

(3)

xy

(4)

Onde:

M - Momento fletor

T - Momento de torção

Segundo [2], os momentos M e T devem ser

multiplicados por fatores de correção devido a choque

e fadiga. Adota-se Cm 1,5 e Ct 1,0 . Assim,

desenvolvendo as Equações 3 e 4, e as substituindo na

Equação 2, chega-se a Equação 5.

máx

16

d3

1,5 M 2 1,0 T 2

(5)

Segundo [2], as máximas tensões cisalhantes

admissíveis são dadas pelas Equação 6 ou Equação 7, a

que apresentar menor valor.

Fonte: Elaborada pelos autores.

T 1 y T 1 sen

2

(1)

adm 0,30 S y

(6)

adm 0,18 Sut

(7)

Onde:

O cálculo do eixo, neste trabalho, será feito baseado

em [2], ela apresenta um modo simplificado para o

projeto de eixos e pressupõe que o carregamento é

constituído de flexão alternada e torque fixo, ou seja, a

componente de flexão média é nula, enquanto que a

componente alternada do torque é nula.

O dimensionamento do eixo deve ser realizado

para cada seção, sendo elas: a região do acionamento,

região do mancal e do cubo. A determinação do

diâmetro mínimo do eixo no cubo é feita pela seleção

do anel de expansão. O anel de expansão deve

S y - Tensão de escoamento do material

Sut - Tensão de ruptura do material

Deflexão do eixo

Seja um eixo, em equilíbrio, apoiado em suas

extremidades, submetido a uma carga que gera flexão

normal. Este eixo fletido, deixa de ser reto assumindo

uma forma, como a mostrada na Figura 4.

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

Note-se que as seções do eixo sofreram

deslocamentos na direção perpendicular ao eixo. Estes

deslocamentos são conhecidos como flechas e

indicados por f .

É possível perceber também, que as seções, antes

paralelas, agora ocupam uma posição inclinada em

relação à posição inicial. A inclinação existente entre a

posição final e a posição inicial da seção é chamada de

deflexão e é indicada por .

Figura 4 – Eixo fletido.

c

3 L L 2 L L

2

2

3

2

12 I c

d

L2

16 I ec

B 2 4 L32

(11)

(12)

B. Casca

Analiticamente é difícil estabelecer como a tensão da

correia aplicada no tambor será distribuída entre a

casca e os outros componentes do tambor, assim

utiliza-se por simplificação a hipótese de que a casca

do tambor é considerada como uma viga bi-apoiada. A

tensão de flexão da casca segundo [10] é dada pela

Equação 13.

C

Fonte: Elaborada pelos autores.

Os valores das flechas e as deflexões são obtidos a

partir da integração da função momento fletor que atua

nas seções do eixo.

Um eixo de um tambor de transportador possui,

normalmente, diferenças em seu diâmetro, tornando o

cálculo da deflexão mais complicado, pois há mudança

nas propriedades da seção transversal ao longo do seu

comprimento. A Figura 5 apresenta um eixo de tambor

com escalonamentos entre a região do mancal e do

cubo e entre a região do cubo e entre cubos.

3

1

3

3 kc Tt D

(13)

tc 2

Onde:

Tt - Tensão média aplicada por comprimento de

tambor

D - Diâmetro do tambor

t c - Espessura da casca

k c - Fator de correção devido ao ângulo de

abraçamento

A Tabela 1 apresenta os valores para k c de acordo

com o ângulo de abraçamento [10].

Figura 5 – Eixo de um tambor escalonado.

Tabela 1 – Fator de correção devido ao ângulo de abraçamento

Fonte: Elaborada pelos autores.

As Equações 8, 9, 10, 11 e 12 são utilizadas para o

cálculo da deflexão do eixo escalonado, utilizando-se

de uma técnica de integração numérica como a regra de

Simpson ou a regra do trapézio.

tan( )

f

2 f

B

T1 T 2

b c d

2 E

L3

b 1

6 Im

(8)

kc

kc

0º

20º

30º

40º

60º

70º

80º

90º

100º

110º

0,0000

0,0685

0,0891

0,1097

0,1270

0,1260

0,1249

0,1171

0,1092

0,1050

120º

140º

150°

160º

180º

190º

200º

210º

220º

240º

0,1006

0,0810

0,0680

0,0551

0,0292

0,0425

0,0551

0,0664

0,0780

0,1006

A máxima tensão admissível na casca [10] é dada

pela Equação 14.

admC 0,18 S y

(14)

(9)

C. Anel de expansão

(10)

Anéis de fixação, normalmente chamados de anéis

de expansão devido ao seu princípio de funcionamento,

unem por pressão eixos e cubos, eliminando a

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

necessidade de rasgos de chaveta, diminuindo as

concentrações de tensão, aumentado a capacidade de

carga do eixo significativamente. Dois modelos de anel

de fixação estão representados na Figura 6.

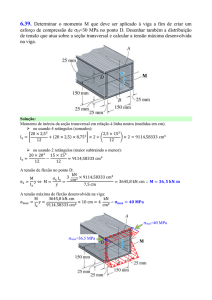

Figura 7 – Geometrias do disco.

Figura 6 – Anéis de fixação.

Fonte: Retirado de [11].

A forma de turbina (b) reduz a rigidez do disco,

melhorando a distribuição de flexão no disco. A Figura

8 apresenta a distribuição de tensões ao longo do disco,

quando adotado o perfil de turbina.

Fonte: Catalógo Ringfeder.

Figura 8 – Distribuição de tensões ao longo do disco.

D. Cubo

O cubo é o elemento fixado no disco para permitir a

união deste ao eixo, de acordo com [15] sua

deformação é considerada zero, devido a sua largura. O

diâmetro externo e a largura do cubo dependem

também das dimensões do anel de expansão escolhido.

Conhecida as dimensões do anel de expansão é

possível determinar o diâmetro externo do cubo,

apresentado por [15]. As Equações 15, 16, 17 e 18

apresentam a sequência de cálculo do diâmetro externo

do cubo, dimensão de extrema importância para o

cálculo do disco.

d ext d ext ANEL

s 4s 3

s 3

Sy

s

c p 'red

p'red p'

c

Fonte: Elaborada pelos autores.

(15)

2

lint

lext

65 0,075 S y

100

(16)

(17)

(18)

As variáveis d extANEL , p ' , lint e lext , são valores

tabelados pelo fabricante do anel de expansão.

E. Disco

Os discos podem ter várias geometrias diferentes:

chapa plana (a), cônico (b), turbina (c), lápis (d) e

moldada (e), como mostrado na Figura 7. Podem ser

fabricados de chapas laminadas a frio, por fundição,

forjamento ou placas usinadas.

Os discos são os componentes de dimensionamento

mais complexo e os mais propensos a falhas. No seu

dimensionamento com geometria do tipo turbina, é

utilizada uma sequência de equações desenvolvidas

para o estudo da flexão simples, além de equações

baseadas em [3] e [12].

A teoria de placas finas e casca foi desenvolvida

para discos com espessuras constantes e no caso dos

discos com espessuras variáveis apresenta as seguintes

limitações:

- A espessura do disco deve ser pequena quando

comparada com as outras dimensões do conjunto do

tambor e não variar bruscamente;

- O disco deve sempre estar fixado de maneira rígida

na região de contato com o cubo, enquanto que a

fixação na casca pode, ou não, ser feita de maneira

rígida.

Podem ser feitas duas considerações, uma que o

disco está sujeito a um de momento de flexão no centro

e que a parte do disco, em contato com a casca, é

fixada de maneira rígida (condição A) ou que disco não

está fixado de maneira rígida na casca não podendo

transmitir qualquer momento de flexão para a casca

(condição B) [7]. As condições A e B são apresentadas

na Figura 9.

Em ambos os casos, o diâmetro interno do disco está

rigidamente ligado ao eixo. A condição real está entre

as condições A e B. Será considerado para estudo o

caso A, pois ele apresenta maiores valores de tensão

atuante.

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

Figura 9 – Representação do disco.

na Figura 12, o que pode gerar falhas tanto na junção

do disco com o cubo, quanto no eixo. Assim é

necessário encontrar a melhor combinação das

dimensões das partes para chegar a uma melhor

operação do tambor.

Figura 12 – Tambor dimensionado de maneira que sofrerá altas

deformações no eixo e junção entre cubo e disco.

Condição A

Condição B

Fonte: Retirado de [12].

O projeto do tambor deve ser tal que todas as partes,

casca, disco, cubo, anel de expansão e eixo trabalhem

em conjunto, como mostrado na Figura 10 não

permitindo deformações maiores que os limites

especificados em nenhuma das partes, caso contrário,

ocorrerão tensões locais elevadas.

Figura 10 – Tambor com deformações dentro do aceitável.

Fonte: Elaborada pelos autores.

Para o cálculo da tensão no disco é necessário

considerar:

- Tensão devido à deflexão do eixo, causada pelo

memento fletor DF ;

- Tensão de compressão devido à carga aplicada no

tambor DCO ;

- Tensão de cisalhamento devido ao torque aplicado

no tambor DCI ;

A Figura 13 mostra todas as tensões citadas para o

cálculo da tensão no disco.

Fonte: Elaborada pelos autores.

Figura 13 – Tensões nas quais o disco está submetido.

Uma carga aplicada em uma casca pouco espessa

com um disco de grande espessura resultará em uma

grande deformação na casca e pouca do disco, como

representado na Figura 11, produzindo uma alta tensão

localizada na região da junção entre a casca e o disco,

como destacado em vermelho. Esta alta tensão pode

gerar a quebra do tambor na região da casca.

Figura 11 – Tambor dimensionado de maneira que sofrerá com altas

tensões na região da junção entre casca e disco.

Fonte: Elaborada pelos autores.

De acordo com [10], a Equação 19 apresenta a

equação para o cálculo da tensão resultante no disco.

D

Fonte: Elaborada pelos autores.

Para uma mesma carga aplicada, em um eixo pouco

robusto com um disco muito espesso, a deformação

angular do eixo será grande, mas o disco não

deformará, isto pode ser visto na Figura 12. Esta

situação pode causar altas tensões localizadas na região

do anel de expansão e cubo, representado em vermelho

D

F

DCO

2 4 D 2

CI

(19)

Existe ainda uma pressão radial aplicada pelo anel

de expansão no eixo e também no disco, mas essa não

será considerada no cálculo.

Foi dito em [3], que a fixação do disco e do cubo

deve ser feita de maneira rígida, dessa maneira, é

possível afirmar que a deformação na região entre eixo

e o disco é igual. O diagrama de momento fletor do

disco é apresentado na Figura 14.

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

Figura 14 – Momento fletor no disco.

Figura 16 – Detalhe do tambor com relação.

MD

Fonte: Elaborada pelos autores.

O disco absorve o momento fletor no eixo, é

possível perceber isso na Figura 15, que apresenta o

diagrama de momento fletor para o disco e eixo, nela o

valor do momento fletor do disco na região de contato

com eixo é igual à parcela de momento fletor subtraída

do eixo.

Fonte: Elaborada pelos autores.

Pelo estudo da flexão simples, pela equação da linha

elástica é possível chegar a Equação 23.

S

MS L

2 E I

(23)

Figura 15 – Diagrama de momento fletor no disco e no eixo.

Igualando e desenvolvendo as Equações 21 e 23,

chega-se as Equação 24.

MD

MD

MS

M

M

(24)

1 2 I

Lt 3

d

MD

De posse das Equações 20 e 24, é possível chegar ao

valor de DF , apresentado na Equação 25.

Fonte: Elaborada pelos autores.

É possível encontrar as Equações 20 e 21 em [12],

em que DF é a tensão de flexão e D é a deformação

nos discos.

DF

2 M D

Di td

2

(20)

D

F

2 M

2 I

2

Di t d 1

3

L td

(25)

é dado

pela Equação 26 e da tensão de cisalhamento D é

O cálculo da tensão de compressão DCO

CI

dado pela Equação 27, segundo [10].

D

MD

E td 3

(21)

Em que α é o fator de rigidez dos discos e β é o fator

de rigidez do par eixo-cubo, ambos tabelados em [3].

As constantes são dependentes da razão entre d ex Di ,

como indicado na Figura 16, já t d é a espessura do

disco.

Através da Figura 14, é possível perceber que o

momento M é a soma do momento no eixo M S e o

momento do disco M D como mostra a Equação 22.

M MS MD

DCO

DCI

T1 T 2

2 d ex td

Di T1 T 2

dex 2 td

(26)

(27)

A máxima tensão admissível no disco é apresentada

na Equação 28.

adm 0,30 S y

(22)

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

(28)

IV. PROGRAMA KLEINGEL

O programa consiste na aplicação direta das

fórmulas para cada componente do tambor. Assim, os

dados de entrada são apenas os dados inicias de

cálculo, tais como o tipo de tambor (motriz ou

movido), as tensões aplicadas no tambor, a largura da

correia, o diâmetro nas diversas seções do eixo, as

espessuras do disco e da casca e a seleção do material

do eixo e o modelo do anel de expansão.

No caso de um tambor motriz ainda devem ser

inseridos o valor da potência instalada no

transportador, a rotação do motor e a relação de

redução fornecida pelo redutor, para a definição do

torque requerido pelo acionamento para a seleção do

anel de expansão e cálculo do eixo. O comprimento do

tambor, distância entre mancais e disco são

estabelecidas automaticamente pelo programa, após

determinada a largura da correia.

Como resultados, o programa apresenta os valores

calculados para as tensões atuantes da casca, disco, e

nas seções do eixo, cabe ao usuário comparar com os

limites estabelecidos os dados de capacidade indicados

na literatura para o material escolhido e alterar as

dimensões dos componentes, caso seja necessário, ou

propor outro material mais resistente.

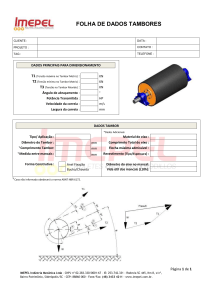

A. Telas principais do programa Kleingel

Serão apresentadas a seguir as principais telas da

interface do programa com o usuário. Inicialmente, ao

entrar no programa o usuário irá se deparar com a tela

apresentada pela Figura 17. Nesta tela, ele terá a opção

de decidir qual o tipo de tambor será calculado: tambor

movido ou tambor motriz.

tambor está submetido e ângulo de abraçamento do

tambor.

O modelo do anel de expansão dever ser preenchido,

para que seja determinado o diâmetro mínimo

requerido

para

o

anel

de

expansão,

e

consequentemente, qual deve ser o diâmetro mínimo

do eixo na região do cubo.

Figura 18 – Tela de definição dos dados do acionamento.

Fonte: Elaborada pelos autores.

O programa tem um banco de dados com todas as

dimensões e torque transmissível de dois modelos de

anel de expansão mais utilizados comercialmente, 7012

e 7015.1. Informações que serão utilizadas não só para

o dimensionamento do eixo, como também para o

cálculo do diâmetro externo do cubo.

Figura 19 – Tela de inserção dos dados para cálculo de eixo de

tambor motriz.

Figura 17 – Tela inicial do programa de cálculo.

Fonte: Elaborada pelos autores.

Uma vez tendo escolhido o tipo de tambor a ser

calculado, o usuário será conduzido às próximas telas.

Caso tenha escolhido calcular um tambor motriz será

mostrada a tela apresentada na Figura 18, nela deverá

ser preenchida as informações do acionamento do

transportador previamente determinadas pelo cálculo.

Depois de preenchidas as informações da potência

instalada, a rotação do motor e a relação de redução

fornecida pelo redutor, além do modelo de anel de

expansão, o usuário é direcionado para a tela, mostrada

na Figura 19, em que deverá preencher as principais

informações do tambor, além das tensões na qual o

Fonte: Elaborada pelos autores.

Algumas dimensões do tambor já são definidas por

[9] de acordo com a largura da correia. São elas: o

comprimento do tambor, distância entre mancais e

distância entre discos. Essas três dimensões serão

automaticamente preenchidas pelo programa.

O dimensionamento do eixo deve ser realizado para

cada seção do eixo, sendo: a região do acionamento,

região do mancal e do cubo. A determinação do

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

diâmetro mínimo do eixo no cubo, como já citado, é

feita pela seleção do anel de expansão.

É necessário para o cálculo do eixo que seja

selecionado seu material do eixo, o programa tem no

seu banco de dados às informações dos seguintes

materiais: aço 1020, 1045, 4140 e 4340, que são os

mais utilizados para fabricação de eixos.

É importante ressaltar que, o diâmetro do eixo no

cubo inserido pelo usuário deve ser maior ou igual ao

diâmetro mínimo requerido pelo anel de expansão,

caso não seja, o programa gerará uma mensagem de

erro.

Assim como, o diâmetro do eixo no acionamento

dever ser sempre maior ou igual ao diâmetro do eixo

no mancal, que deve ser sempre maior ou igual que o

diâmetro do eixo no cubo, que por sua vez, deve ser

maior ou igual ao diâmetro do eixo entre cubos.

Caso isso não ocorra, uma nova mensagem de erro

aparecerá mostrando qual dimensão está errada.

Após todos os dados preenchidos, e conferência se

os diâmetros do eixo respeitam os pré-requisitos, o

usuário será direcionado para a tela de resultados de

um cálculo de um tambor motriz.

A tela de resultados do Kleingel traz todos os dados

inseridos pelo usuário e todos os cálculos realizados

para o eixo, casca e disco. Cabe ao usuário comparar os

resultados obtidos pelo programa com os valores

limites para cada componente, caso seja de desejo, ele

poderá criar um relatório do cálculo, com as

informações inseridas e com as tensões resultantes para

cada componente.

Para o cálculo do tambor movido, como no cálculo

para o tambor motriz, devem ser inseridos os principais

dados do transportador. Feito isso, é realizada a

conferência pelo programa dos diâmetros do eixo em

cada região. E assim, o usuário é direcionado para a

tela de resultados do cálculo do tambor movido.

B. Geração de um relatório de cálculo

Após ser feito o cálculo é possível ver os resultados

do cálculo com os dados de entrada e resultados mais

relevantes na tela do programa, assim como é possível

também, gerar um relatório de cálculo com essas

informações, mostrado na Figura 20.

V. PROGRAMA TROSPAD®

Foi desenvolvido por engenheiros alemães após

testes realizados em tambores. Através destes testes,

foram determinados os valores do fator de rigidez dos

discos

e do fator de rigidez do par eixo-cubo

apresentados por [3], em sua teoria de placas finas e

casca.

É um programa bastante utilizado e difundido pelas

várias empresas de projetos de tambor. Foi obtido no

acervo técnico da empresa Tecnometal sendo de uso

livre. A versão utilizada no presente trabalho é uma

versão em português.

Figura 20 – Relatório de cálculo gerado pelo programa Kleingel.

Fonte: Elaborada pelos autores.

Quando executado o cálculo de um tambor em que o

ângulo de abraçamento é menor que 180 graus, é

necessário primeiro, corrigir a tensão no tambor T1 e

T2, para as tensões resultantes, como mostrado na

Equação 1.

Após feita a correção, são inseridos os dados do

tambor no programa. Do resultado obtido pelo

programa, ainda se faz necessário, corrigir o valor de

tensões na casca devido ao ângulo de abraçamento da

correia. A Figura 21 traz o gráfico com a curva do fator

de correção para a flexão radial e tangencial. Não é

necessário fazer a correção para o cisalhamento.

VI. ESTUDO DE CASO 1

Foi escolhido, para primeiro estudo, um tambor de

acionamento de um transportador de correia de largura

de 1000 mm. O transportador já foi calculado, tendo-se

assim, os valores das tensões T1 e T2 atuantes no

tambor, ângulo de abraçamento, assim como a

definição do acionamento. A Tabela 2 apresenta os

principais dados para o caso em estudo.

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

Figura 21 – Gráfico do fator de correção do abraçamento fornecido

pelo programa Trospad.

segundo a Equação 14 é 37,5 MPa, já para o disco 75

MPa, de acordo com a Equação 28.

Tabela 4 – Propriedades do aço ASTM-A36.

Módulo de elasticidade do aço E

200 GPa

Coeficiente de Poisson

0,26

Tensão de escoamento S y

250 MPa

Tensão de ruptura Sut

400 MPa

A. Kleingel

Fonte: Programa Trospad.

Tabela 2 – Dados para o cálculo do tambor em estudo.

Tipo de tambor

Largura da correia

Tensão atuante (T1)

Tensão atuante (T2)

Ângulo de abraçamento

Acionamento

1000 mm

160 kN

70 kN

Potência instalada (N)

Velocidade de rotação (n)

Relação de redução (i)

180°

150 kW

1200 rpm

16,21

Algumas dimensões do tambor já são definidas por

[9] de acordo com a largura da correia. O comprimento

do tambor Lt distância entre mancais B e distância

entre discos L .

Lt 1150 mm

B 1600 mm

L 950 mm

O diâmetro escolhido para o tambor foi de 800 mm,

Para o eixo foi escolhido o aço forjado SAE 1045, pois

apresenta resistência mecânica superior a dos aços de

baixo carbono convencionais. A Tabela 3 apresenta as

principais características do aço SAE 1045 [14].

Tabela 3 – Propriedades do aço forjado SAE 1045.

Módulo de elasticidade do aço E

Coeficiente de Poisson

Tensão de escoamento S y

Tensão de ruptura Sut

O usuário após selecionar o tambor como motriz na

tela mostrada na Figura 16 deve inserir os principais

dados do acionamento na tela da Figura 17. Feito isso,

ele deve respeitar o diâmetro mínimo requerido pelo

anel de expansão que já foi definido pelo programa.

Assim, depois de determinado o diâmetro do eixo no

cubo, são definidos os diâmetros do eixo na região do

mancal e entre cubos. As espessuras da casca e do

disco do tambor foram escolhidas considerando que o

diâmetro do tambor é de 800 mm e os valores

propostos parecem ser razoáveis, considerando a carga

a ser aplicada. A Tabela 5 apresenta as dimensões

escolhidas para o cálculo do tambor.

Tabela 5 – Dimensões para cálculo do tambor.

Diâmetro do eixo na região

do acionamento

Diâmetro do eixo na região

do mancal

Diâmetro do eixo na região

do cubo

Diâmetro do eixo na região

entre cubos

Espessuras da casca

Espessuras do disco

150 mm

150 mm

180 mm

210 mm

16 mm

12 mm

Os resultados apresentados pelo programa após o

cálculo são mostrados na Tabela 6.

Tabela 6 – Resumo de tensões nas diferentes partes do tambor.

Tensão cisalhante

acionamento máxA

na

região

do

Tensão cisalhante na região do mancal

200 GPa

0,29

310 MPa

570 MPa

Através das Equações 6 e 7, da tensão de

escoamento e ruptura do material é possível chegar as

máximas tensões cisalhantes admissíveis para o eixo,

que para o caso em estudo é de 93 MPa.

O material escolhido para a casca e disco é o ASTMA36. A Tabela 4 apresenta as principais características

do material [14]. A tensão máxima de flexão na casca,

máxM

Tensão cisalhante na região do cubo

máxC

Deflexão do eixo

29,20 MPa

74,79 MPa

60,48 MPa

1,556’

Tensão de flexão da casca C

27,38 MPa

Tensão de flexão no disco DF

55,17 MPa

Tensão de compressão no disco D

Tensão de cisalhamento no disco D

CO

Tensão resultante no disco D

CI

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

32,49 MPa

21,07 MPa

97,26 MPa

Depois do cálculo do tambor, as dimensões

escolhidas para o eixo e casca atendem os limites

definidos, mas o valor da tensão resultante no disco,

97,52 MPa, é maior que a admissível para o material,

75 MPa, assim será necessário alterar algumas

dimensões já determinadas e recalcular todos os

componentes.

As variáveis que tem maior impacto no cálculo da

tensão no disco são: o diâmetro do eixo, espessura do

disco, diâmetro do tambor e as tensões aplicadas no

tambor. Como não é possível diminuir as tensões no

tambor, a primeira tentativa será aumentar o diâmetro

do eixo, assim será adotado:

d A d M 180 mm

d C 200 mm

d EC 240 mm

não calcula o eixo, assim, cabe ao usuário definir o

método de cálculo do eixo.

O programa Trospad calcula a flexão radial,

tangencial e o cisalhamento para a casca, e diferente do

critério adotado para o Kleingel, cada tensão apresenta

um valor de tensão admissível. De acordo com o

manual do programa, para a tensão radial CR , a

tensão admissível é igual a 38% da tensão de

escoamento. Já para a tensão tangencial CT a

admissível é 44% da tensão de escoamento, enquanto

que para a tensão de cisalhamento CC é igual a

24%.

Sabe-se que o material escolhido para a casca é o

ASTM-A36 e que sua tensão de escoamento é igual a

250 MPa. Assim:

CR adm 95MPa

Novamente é feito o cálculo, considerando as novas

dimensões. Nova conferência das tensões cisalhantes

no eixo e tensão de flexão da casca deve ser realizada,

mas como o eixo está sujeito as mesmas tensões do

cálculo anterior e apenas os seus diâmetros foram

alterados, sendo ele aumentado, não se faz necessário

novo cálculo. O mesmo ocorre com a casca, o cálculo

da flexão na casca não depende dos diâmetros do eixo,

assim, só será necessário verificar as tensões no disco.

Sabendo que o limite de resistência do material para

o disco é de 75 MPa, o tambor com as novas

dimensões atende a todos os requisitos impostos pelo

cálculo, já que a tensão resultante no disco é 74,33

MPa. A Tabela 7 apresentados os novos resultados do

programa.

Tabela 7 – Resumo de tensões nas diferentes partes do tambor.

Tensão cisalhante

acionamento máxA

na

região

do

CC adm 60MPa

A Tabela 8 apresenta um resumo das tensões

encontradas nas diferentes partes do tambor.

As tensões nas quais todas as partes do tambor estão

submetidas estão todas dentro dos limites aceitáveis,

sendo assim, mais uma vez, as dimensões escolhidas

para o tambor estão corretas.

Tabela 8 – Resumo de tensões nas diferentes partes do tambor.

Deflexão do eixo

Flexão tangencial na casca C

Cisalhamento na casca C

Tensão de flexão no disco D

Tensão de compressão no disco D

Tensão de cisalhamento no disco D

Flexão radial na casca CR

T

C

16,90 MPa

F

Tensão cisalhante na região do mancal

máxM

Tensão cisalhante na região do cubo

máxC

Deflexão do eixo

42,38 MPa

44,78 MPa

0,904’

Tensão de flexão da casca C

27,38 MPa

Tensão de flexão no disco DF

36,24 MPa

Tensão de compressão no disco D

Tensão de cisalhamento no disco D

CO

Tensão resultante no disco D

CT adm 110MPa

CI

29,49 MPa

17,36 MPa

74,33 MPa

B. Trospad

O programa utilizado para cálculo de tambores é o

Trospad, ele também é baseado na teoria de placas

finas e casca desenvolvida por [3]. Como resultado do

cálculo são apresentados às tensões na casca, a

deformação do eixo e as tensões no disco. O programa

CO

Tensão resultante no disco D

CI

1,784’

25,02 MPa

40,42 MPa

20,95 MPa

45,07 MPa

13,52 MPa

8,92 MPa

61,28 MPa

A Tabela 9 traz todos os valores de tensões

calculados pelos dois programas.

Para o estudo de caso 1, no cálculo da casca o valor

encontrado para a flexão na casca, para os programas

Kleingel (27,38 MPa) e Trospad (25,02 MPa) são bem

parecidos.

Os programas utilizados apresentam métodos de

cálculo e maneiras de validar os resultados distintos.

No cálculo da casca o valor encontrado para a flexão na

casca, para os programas Kleingel (27,38 MPa) e

Trospad (25,02 MPa) são bem parecidos, agora se

compararmos o valor da tensão resultante no disco,

esse valor é completamente diferente.

Apesar dos valores das tensões de flexão na casca

serem próximos, se compararmos com o valor limite de

tensão definido no cálculo, esse valores já ficam bem

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

distantes. Para o Kleingel a flexão radial é 73,01% da

tensão admita como limite, enquanto que para o

Trospad é de 26,34%.

Tabela 9 – Resumo de tensões resultantes de cada programa.

Kleingel

Trospad

Tabela 10 – Dados para o cálculo do tambor em estudo.

Tipo de tambor

Largura da correia

Tensão atuante (T1)

Tensão atuante (T2)

Ângulo de abraçamento

Encosto

2000 mm

360 kN

360 kN

30º

Tensão cisalhante na região

16,90 MPa

do acionamento máxA

-

As dimensões definidas por [9] de acordo com a

largura da correia são:

Tensão cisalhante na região

42,38 MPa

do mancal máxM

-

Tensão cisalhante na região

44,78 MPa

do cubo máxC

-

Lt 2200 mm

B 2800mm

L 2000mm

Deflexão do eixo

Tensão de flexão da casca

C

0,904’

1,784’

27,38 MPa 25,02 MPa

R

Flexão tangencial na casca

C

-

40,42 MPa

T

Cisalhamento na casca

C

Tabela 11 – Propriedades do aço forjado SAE 4140.

-

20,95 MPa

D

27,38 MPa 45,07 MPa

F

Tensão de compressão no

36,24 MPa 13,52 MPa

disco DCO

Tensão de cisalhamento no

29,49 MPa 8,92 MPa

disco DCI

Tensão resultante no disco

D

Módulo de elasticidade do aço E

Coeficiente de Poisson

C

Tensão de flexão no disco

O diâmetro definido para o tambor foi de 1000 mm,

por ser um transportador de largura igual a 2000 mm,

com valores altos de tensões. O material escolhido para

o eixo foi o aço forjado SAE 4140. A Tabela 11

apresenta as principais características do aço SAE 4140

[14].

17,36 MPa 61,28 MPa

As diferenças entre as tensões atuantes e as tensões

admissíveis para os programas podem ser explicadas

pelo fato que o programa Kleingel faz aplicação direta

das fórmulas para cada componente do tambor, já para

o programa Trospad não é possível ter-se acesso ao

código fonte e as premissas e fatores consideradas

pelos seus desenvolvedores, assim acredita-se que em

alguns casos o programa Trospad é mais conservador e

em outros menos conservador que o modelo de cálculo

analítico teórico presente no programa Kleingel.

Sendo assim, a melhor maneira de comparar os

resultados entre programas, é verificar se eles atendem

as tensões admissíveis.

VII. ESTUDO DE CASO 2

Para o segundo estudo de caso foi escolhido um

tambor de encosto, ou seja, um tambor movido, de um

transportador de correia de largura de 2000 mm. Como

para o primeiro estudo, os principais dados para o

início do cálculo já foram definidos após o cálculo do

transportador. A Tabela 10 apresenta os dados

utilizados para o estudo de caso.

Tensão de escoamento S y

Tensão de ruptura Sut

200 GPa

0,29

420 MPa

655 MPa

A tensão cisalhante máxima admissível para o eixo,

de acordo com as Equações 6 e 7, é de 117,9 MPa.

O material escolhido para a casca e para o disco é o

ASTM-A36. As características do material já foram

apresentadas na Tabela 4. Assim, a tensão máxima de

flexão na casca é 37,5 MPa e a tensão limite admissível

para o disco 75 MPa.

A. Kleingel

Novamente o usuário deve selecionar o tipo do

tambor a ser calculado, por ser um tambor movido não

são inseridos os dados do acionamento. Assim, a

escolha dos diâmetros do eixo não depende do torque

transmitido pelo anel. A Tabela 12 apresenta as

dimensões escolhidas para o cálculo do tambor.

Tabela 12 – Dimensões para cálculo do tambor.

Diâmetro do eixo na região

do acionamento

Diâmetro do eixo na região

do mancal

Diâmetro do eixo na região

do cubo

Diâmetro do eixo na região

entre cubos

Espessuras da casca

Espessuras do disco

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

180 mm

180 mm

220 mm

260 mm

16 mm

12 mm

Como o ângulo de abraçamento do tambor é igual a

30°, o programa calcula as tensões resultantes T1 e T2

utilizando da Equação 1.

T 1R 93,17 kN

T 2 R 93,17 kN

Para a nova espessura definida, o valor da tensão de

flexão da casca diminuiu para 28,30 MPa, tensão que é

menor que a determinada como limite. É feita, então, a

análise do disco, a tensão resultante no disco,

considerando a flexão, compressão e cisalhamento, é

menor que 75 MPa, tensão definida como admissível

pelo cálculo.

Os resultados apresentados pelo programa após o

cálculo são mostrados na Tabela 13.

B. Trospad

Tabela 13 – Resumo de tensões nas diferentes partes do tambor.

Tensão cisalhante

acionamento máxA

na

região

do

Tensão cisalhante na região do mancal

máxM

Tensão cisalhante na região do cubo

máxC

Deflexão do eixo

0 Mpa

40,03 MPa

31,55 MPa

1,073’

Tensão de flexão da casca C

44,22 MPa

Tensão de flexão no disco DF

37,41 MPa

Tensão de compressão no disco D

Tensão de cisalhamento no disco D

CO

Tensão resultante no disco D

CI

22,18 MPa

0 Mpa

59,59 MPa

As tensões na região do acionamento, mancal e cubo

são todas menores que a admissível, 117,9 MPa, desta

maneira, o diâmetro escolhido para o eixo está de

acordo com os limites impostos pelo material do eixo,

assim como a deflexão do eixo que é de 1,073 minutos,

bem abaixo dos 5 minutos permitidos.

A espessura de 16 mm da casca não atende ao limite

imposto como admissível, pois a tensão de flexão na

casca, 44,22 MPa, é maior que 37,5 MPa definida

como limite. Se faz necessário aumentar a espessura da

casca, assim, será adotado tc 20 mm . Os resultados

do novo cálculo são mostrados na Tabela 14.

Tabela 14 – Resumo de tensões nas diferentes partes do tambor.

Para o cálculo do utilizando o programa Trospad,

como o ângulo de abraçamento do tambor é menor que

180° é necessário colocar as tensões na correia, T1 e

T2, já com o valor das tensões resultantes T1R e T 2 R .

Dos valores para a tensão radial e tangencial da

casca apresentados nos resultados do programa é

necessário aplicar os fatores de correção nas tensões de

casca calculadas apresentadas na Figura 19. Para

30º , têm-se:

kCR 7,21

kCT 6,89

A Tabela 15 traz apenas as tensões na casca, já a

Tabela 16 apresenta um resumo das tensões

encontradas nas diferentes partes do tambor, com os

valores para casca já corrigidos.

As tensões calculadas para o tambor estão todas

dentro dos limites aceitáveis, validando as dimensões

escolhidas para o tambor.

Tabela 15 – Tensões na casca apresentadas pelo Trospad.

Flexão tangencial na casca C

Cisalhamento na casca C

Tensão de flexão da casca CR

8,19 MPa

14,25 MPa

T

5,85 MPa

C

Tabela 16 – Resumo de tensões nas diferentes partes do tambor.

Deflexão do eixo

Flexão tangencial na casca C

Cisalhamento na casca C

Tensão de flexão no disco D

Tensão de compressão no disco D

Tensão de cisalhamento no disco D

Flexão radial na casca CR

T

Tensão cisalhante

acionamento máxA

na

região

do

Tensão cisalhante na região do mancal

máxM

0 Mpa

C

F

40,03 MPa

CO

Tensão cisalhante na região do cubo

máxC

Deflexão do eixo

31,55 MPa

8,19 MPa

14,25 MPa

5,85 MPa

45,39 MPa

13,89 MPa

0 Mpa

59,28 MPa

1,073’

Tensão de flexão da casca C

28,30 MPa

Tensão de flexão no disco DF

37,96 MPa

Tensão de compressão no disco D

Tensão de cisalhamento no disco D

CO

Tensão resultante no disco D

Tensão resultante no disco D

CI

2,720'

CI

A Tabela 17 traz todos os valores de tensões

calculados pelos dois programas.

22,18 MPa

0 Mpa

60,14 MPa

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

Tabela 17 – Resumo de tensões resultantes de cada programa.

Kleingel

Trospad

Tensão cisalhante na região

16,90 MPa

do acionamento máxA

-

Tensão cisalhante na região

42,38 MPa

do mancal máxM

-

Tensão cisalhante na região

44,78 MPa

do cubo máxC

-

Deflexão do eixo

Tensão de flexão da casca

C

0,904’

1,784’

27,38 MPa 25,02 MPa

R

Flexão tangencial na casca

C

-

40,42 MPa

-

20,95 MPa

T

Cisalhamento na casca

C

C

Tensão de flexão no disco

D

27,38 MPa 45,07 MPa

F

Tensão de compressão no

36,24 MPa 13,52 MPa

disco DCO

Tensão de cisalhamento no

29,49 MPa 8,92 MPa

disco DCI

Tensão resultante no disco

D

17,36 MPa 61,28 MPa

Os valores de flexão radial na casca calculados pelo

programa Kleingel e o Trospad, que para o estudo de

caso 1 haviam sido próximos, para o segundo estudo de

caso são completamente diferentes. A diferença

percentual entre o valor calculado e o considerado

como admissível ficou ainda maior neste caso, sendo

75,47% para o Kleingel e 8,26% para o Trospad. Isso

pode ter acontecido, devido ao valor dos fatores de

correção devido ao ângulo de abraçamento

estabelecidos.

A tensão de cisalhamento no disco foi

aproximadamente zero para todos os casos, isso

comprova a coerência dos resultados do programa

desenvolvido com a realidade, pois quando não há

torque aplicado no eixo do tambor, não existe esforço

de cisalhamento algum no disco.

A combinação de tensões atuantes no disco para os

programas Kleingel e Trospad® resultou em valores

próximos, apesar das tensões de flexão e compressão

serem diferentes para cada programa.

VIII. CONCLUSÃO

A metodologia de cálculo desenvolvida gerou

resultados satisfatórios, considerando as simplificações

adotadas. Quando comparado com o outro programa

comercial, apresentou valores dentro dos limites

especificados. Apesar de não ser possível comparar os

valores obtidos entre os cálculos, por apresentam

maneiras distintas de análise de resultados, para ambos

os casos em estudo, para os dois programas testados, as

dimensões escolhidas foram aprovadas.

Por terem sidos realizados apenas dois estudos de

casos, não é possível considerar que o programa

desenvolvido tenha o processo de validação

completado. Pode ser que para algum outro caso, o

método desenvolvido, quando comparado com o

programa comercial, não esteja dentro dos limites de

resistência impostos, ou o contrário, que a plataforma

desenvolvida esteja dentro destes limites, mas os

resultados gerados pelos programas não estejam.

Há vários aspectos a serem melhorados na

metodologia de cálculo analítico, especialmente o

cálculo da casca. O Kleingel apresenta apenas o cálculo

da flexão na casca, enquanto que o Trospad® calcula a

tensão axial, tangencial e de cisalhamento para a casca

do tambor. É possível ver essa diferença, no estudo de

caso apresentado, em que o ângulo de abraçamento é

igual a 30 graus, o impacto nos resultados obtidos para

casca é maior.

Para o cálculo do disco, apesar dos resultados

encontrados não serem iguais, por apresentam métodos

de cálculo e maneiras de validar os resultados distintos,

sabe-se que os dois programas foram baseados na

teoria de placas finas e casca publicada por [3], teoria

que foi desenvolvida através de ensaios. Considerando

que todas as literaturas [4], [5] [7], [11], [13], a citam

como referência e que os programas comerciais mais

conhecidos a utilizam em seus métodos de cálculo, é

possível concluir que esta teoria ainda é a mais

completa para análise de disco de tambores e

demonstrar a assertiva de sua utilização no

desenvolvimento da metodologia para o cálculo

analítico dos tambores.

REFERÊNCIAS

[1] ASSOCIAÇÃO BRASILEIRA DE NORMAS

TÉCNICAS

(ABNT).

NBR-6177:1999.

Transportadores contínuos – Transportadores de

correia – Terminologia. Rio de Janeiro.

[2] AMERICAN SOCIETY OF MECHANICAL

ENGINEERS (ASME). ANSI B106.1M. Design

of Transmission Shafting. 32p, 1985.

[3] TIMOSHENKO, SP and WOINOSKY-KRIEGER.

S. Theory of Plates and Shells. 2nd Ed. McGrawHill. p 506 1955.

[4] KING, T. J. Belt Conveyor Pulley Design - Why

the Failures? Beltcon 2. Johannesburg, 1983.

[5] KING, T. J. The Function and Mechanism of

Conveyor Pulley Drums. Beltcon 3. Johannesburg,

1985.

[6] LANGE, H. Investigation in Stressing of

Conveyor Belt Drums. Thesis for Doctorate in

Engineering, Hannover, 1963.

[7] LLOYD B. E. The Design of Conveyor Pulleys.

Beltcon 1. Johannesburg, 1981.

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733

[8] SCHMOLTZI, W. Designing Drums with

transverse Shafts for Belt Conveyors. Thesis

for Doctorate in Engineering, Hannover, 1974.

[9] ASSOCIAÇÃO BRASILEIRA DE NORMAS

TÉCNICAS

(ABNT).

NBR-6172:1995.

Transportadores contínuos – Transportadores de

correia – Tambores. Rio de Janeiro.

[10] FAÇO – Fábrica de Aço Paulista S.A. Manual de

Transportadores de Correias, 4ª Edição, 412 p,

1996.

[11] SETHI V.; LAWRENCE K. N. Modern Pulley

Design Techniques And Failure Analysis

Methods. 12 p, 1993.

[12] YOUNG, WC; BUDYNAS. R. Roark's Formulas

for Stress and Strain. 7th Ed. McGraw-Hill. p

854. 2002.

[13] LANGE, H. Investigation in Stressing of

Conveyor Belt Drums. Thesis for Doctorate in

Engineering, Hannover, 1963.

[14] BEER, F.P; JOHNSTON, E.R. Resistência dos

Materiais. 2ª ed. McGraw-Hill Editora. 654p,

1989.

[15] RINGFEDER VBG GMBH, Ringfeder Locking

Assemblies – RfN 7015. 20p, 1998.

©Revista Ciência e Tecnologia, v.18, n.32, p.25-39, jan./jun. 2015 - ISSN: 2236-6733