UNIVERSIDADE FEDERAL DE OURO PRETO - UFOP

ESCOLA DE MINAS – EM

COLEGIADO DO CURSO DE ENGENHARIA DE CONTROLE E

AUTOMAÇÃO – CECAU

CONTROLE DE NÍVEL DE LIQUIDO UTILIZANDO

CONTROLADOR LÓGICO PROGRAMÁVEL

MONOGRAFIA DE GRADUAÇÃO EM ENGENHARIA DE CONTROLE E

AUTOMAÇÃO

ALVARO MACIEL SCHMIDT

Ouro Preto, 2008

II

ALVARO MACIEL SCHMIDT

CONTROLE DE NÍVEL DE LÍQUIDO UTILIZANDO

CONTROLADOR LÓGICO PROGRAMÁVEL

Monografia

apresentada

como

um dos

requisitos para a obtenção do título de

Bacharel em Engenharia de Controle e

Automação.

Orientadora:

Profª. Drª. Karla Boaventura Pimenta

Ouro Preto, Julho de 2008.

III

IV

AGRADECIMENTOS

À Deus.

Aos meus pais Dr. Ary e Drª Leila pelo apoio, suporte e amor.

Às minhas irmãs, meus avós e em especial ao meu Avô Francisco, que infelizmente não

pôde ver esta trajetória concluída.

A minha orientadora Karla Boaventura Pimenta pelo aprendizado, motivação e

paciência.

Aos professores, funcionários e o Chico.

À minha querida Sú.

Ao Homer, Weber, Yuri, Igor pinico, Fred, Adriano, Castanheira, pela amizade, ajuda e

convivência.

Aos butecos, à grande Mata Virgem e tantas outras repúblicas que tornaram a vida

acadêmica melhor ainda.

A todos os amigos e mulheres que conheci em Ouro Preto.

Ao Centro Acadêmico de Engenharia de Controle e Automação.

À gloriosa Escola de Minas de Ouro Preto.

V

CONTROLE DE NÍVEL DE LÍQUIDO UTILIZANDO

CONTROLADOR LÓGICO PROGRAMÁVEL

RESUMO

O controle de nível de líquidos é muito importante em processos industriais. Em muitos

casos um controle preciso e eficiente é fator determinante para o sucesso produtivo.

Dessa forma, obter modelos de controle automáticos é muito interessante. Além das

indústrias, outros setores como o residencial e agropecuário, podem ser beneficiados

com sistema que reduza os possíveis erros causados por um controle manual dos

processos que envolvam líquidos. Partindo deste principio, nesta monografia é

apresentado um modelo de controle de nível de líquidos utilizando um controlador

lógico programável. A linguagem de programação escolhida é a Ladder e o ambiente de

desenvolvimento é o XSoft. Ainda são apresentados os benefícios e relações

econômicas e sociais da automação e consequentemente da informática industrial, além

das características de alguns de seus elementos. Os resultados obtidos mostram que o

controle automático de nível de líquido feito por um CLP é satisfatório e adequado.

PALAVRAS-CHAVE: CLP, Controle de nível, automação, informática industrial,

LADDER.

VI

ABSTRACT

The control of level of liquid is very important in industrial processes. In many cases a

precise and efficient control is a decisive factor for the success of the production. So,

obtaining models of automatic control is very interesting. Apart from industry, other

sectors such as residential and agricultural may benefit with systems that reduces the

possible errors caused by a manual control of procedures involving liquids. On this

principle, this monograph presents a model of control of level using a programmable

logic controller. The programming language chosen is Ladder and the development

environment is the XSoft. Also presented are the economic and social relations and

benefits of industrial automation, in addition to the characteristics of some of its

elements. The results show that the automatic control of level of liquid made by a PLC

is satisfactory and suitable.

KEY-WORDS: PLC, Control of level, automation, industrial automation, LADDER.

VII

SUMÁRIO

RESUMO ........................................................................................................................ V

ABSTRACT...................................................................................................................VI

SUMÁRIO ....................................................................................................................VII

ABREVIATURAS E SÍMBOLOS............................................................................ VIII

LISTA DE FIGURAS ................................................................................................... IX

LISTA DE TABELAS ................................................................................................... X

1. CAPÍTULO I

1.1.INTRODUÇÃO ...................................................................................................... 1

2. CAPÍTULO II

2.1. AUTOMAÇÃO INDUSTRIAL ............................................................................................ 3

2.2. CONTROLE DE NÍVEL DE LÍQUIDO ................................................................ 6

2.3.O CONTROLADOR LÓGICO PROGRAMÁVEL................................................ 7

2.4. LINGUAGEMS DE PROGRAMAÇÃO ............................................................. 15

3. CAPÍTULO III

3.1. METODOLOGIA ................................................................................................ 25

3.2. SEQUENCIA DE OPERAÇÃO .......................................................................... 25

3.3. EXPERIMENTO .....................................................................................................................26

3.4. PROGRAMAÇÃO............................................................................................... 27

3.5. SIMULAÇÃO GRÁFICA.................................................................................... 28

4. CONCLUSÃO

4.1. CONCLUSÕES.................................................................................................... 33

4.2. TRABALHOS FUTUROS................................................................................... 33

5. CAPÍTULO V

5.1. BIBLIOGRAFIA.................................................................................................... 34

VIII

ABREVIATURAS E SÍMBOLOS

E/S

Dispositivos de Entrada e Saída

NA

Normalmente Aberto

NF

Normalmente Fechado

Vcc

Volts Corrente Contínua

Vac

Volts Corrente Alternada

AD/DA

Analógico Digital e Digital Analógico

A

Variável que representa um contato do circuito

B

Variável que representa um contato do circuito

Y

Variável que representa um equipamento ligado ao circuito

R

Variável que representa um resistor do circuito

LIGA

Contato do botão Liga, que inicia o processo.

DESLIGA

Contato do botão desliga que interrompe o processo

SNMA

Variável do contato do sensor de nível máximo

S2

Sensor de nível máximo

STV

Variável do contato do sensor de nível mínimo

S1

Sensor de nível mínimo

CONTROLE Variável que indica que o sistema está ligado

VE

Variável que indica o funcionamento da bomba

VS

Variável que indica a válvula de saída

TIMER1

Temporizador que conta dez segundos para acionar a válvula de saída

IX

LISTA DE FIGURAS

FIGURA 2.1 - DIAGRAMA DE BLOCOS DE UM SISTEMA DE AUTOMAÇÃO ... 5

FIGURA 2.2 - ARQUITETURA BÁSICA DE UM CLP ............................................... 8

FIGURA 2.3 - DIAGRAMA DE BLOCOS DE UM CLP .............................................. 9

FIGURA 2.4 - CONECTOR FÊMEA RS-232 DE 9 PINOS ........................................ 15

FIGURA 2.5 - ESQUEMA DE UM CONECTOR RS-232 DE NOVE PINOS ........... 15

FIGURA 2.6 – CONFIGURAÇÃO DE CONTATO NO DIAGRAMA LADDER ..... 18

FIGURA 2.7 - CORRENTE LÓGICA FICTÍCIA ........................................................ 19

FIGURA 2.8 - CIRCUITO EQUIVALENTE “SIM” E EM LADDER ....................... 20

FIGURA 2.9 - CIRCUITO EQUIVALENTE OU E EM LADDER ............................. 21

FIGURA 2.10 - CIRCUITO EQUIVALENTE “E” E EM LADDER.......................... 21

FIGURA 2.11 - CIRCUITO EQUIVALENTE “NÃO” E EM LADDER..................... 22

FIGURA 2.12 - CIRCUITO EQUIVALENTE “NÃO OU” E EM LADDER.............. 22

FIGURA 2.13 - CIRCUITO EQUIVALENTE “NÃO E” E EM LADDER ................ 22

FIGURA 3.1 - SENSOR DE NÍVEL PARA LÍQUIDOS ............................................. 26

FIGURA 3.2 - CONTATOS DE INICIAR E PARAR O PROCESSO......................... 27

FIGURA 3.3 - ACIONAMENTO DA BOMBA ........................................................... 28

FIGURA 3.4 - TEMPORIZADOR E VÁLVULA DE SAÍDA..................................... 28

FIGURA 3.5 - SISTEMA DESLIGADO ...................................................................... 29

FIGURA 3.6 - SISTEMA LIGADO ENCHENDO O TANQUE.................................. 30

FIGURA 3.7 - SENSOR DE NÍVEL MÍNIMO ACIONADO...................................... 30

FIGURA 3.8 – ACIONA S2 E DESLIGA BOMBA..................................................... 31

FIGURA 3.9 - ACIONAMENTO DA VÁLVULA DE SAÍDA................................... 32

FIGURA 3.10 - VÁLVULA DESLIGADA E BOMBA LIGADA............................... 32

X

LISTA DE TABELAS

TABELA 2.1 - DISPOSITIVOS DE ENTRADAS E SAÍDAS DISCRETAS ............. 13

TABELA 2.2 - DISPOSITIVOS DE ENTRADAS E SAÍDAS NUMÉRICAS ........... 14

TABELA 2.3 - SINAIS DE REFERÊNCIA DO CONECTOR RS-232 ....................... 16

TABELA 2.4 - ESTADOS LÓGICOS DOS CONTATOS........................................... 20

1

CAPITULO I

1.1 - Introdução

A demanda por uma maior eficiência de sistemas automatizados busca uma melhor

interação entre hardware e software, além da constante atualização de tecnologias.

A Informática Industrial tem evoluído com grande velocidade devido à constante

evolução e aprimoramento das tecnologias, que movimenta e impulsiona os

profissionais a buscarem conhecimentos que os tornem mais versáteis para se

adequarem às necessidades das empresas, que a cada dia buscam melhores respostas

como qualidade, flexibilidade, rapidez, eficiência, redução de custos e precisão para

atender aos interesses dos clientes, cada vez mais exigentes.

Neste contexto, o Controlador Lógico Programável atende aos requisitos necessários ao

aumento da produtividade, pois são equipamentos que se adequam rapidamente às

mudanças necessárias, suportam as grandes adversidades encontradas em ambientes

industriais. Além disso, as operações feitas por controle informatizado são mais

eficientes e de maior qualidade do que as manuais. Por isso, levando em consideração

fatores econômicos e sociais, encontram-se a grande motivação para o desenvolvimento

de sistemas automáticos.

Para melhor utilização do Controlador Lógico Programável, o IEC - International

Electrotechnical Commission que é uma organização normativa internacional formada

por representantes de todo o mundo, criou a norma IEC 61131, elaborada com o

objetivo de padronizar diversos aspectos relacionados aos Controladores Lógicos

Programáveis, assim como aplicar modernas técnicas e linguagens de programação para

o desenvolvimento de software para estes sistemas. A norma é composta por 8 partes,

2

sendo que a parte 3 (61131-3) é destinada ao modelo de software e às linguagens de

programação. Mais informações no sitio http://www.iec61131.com.br.

O CLP é um dispositivo com diversas aplicações na automação e sua estrutura é similar

à de um computador pessoal, possuindo unidade central de processamento, memória e

barramento de dados. A maior diferença está nos módulos de entrada/saída, que fazem a

comunicação com o ambiente externo.

Agregando todas essas tecnologias da Informática Industrial, foi desenvolvido um

trabalho prático e real, a automação do controle de nível de liquido de um tanque. Para

isso o Controlador Lógico Programável gerencia os sinais recebidos pelos sensores e

comanda a abertura e fechamento de válvulas e ligamento e desligamento de bombas.

A linguagem de programação utilizada foi a Ladder seguindo inicialmente os padrões

estabelecidos pelas normas IEC 1131-3 e mais recentemente IEC 61131-3 que

padroniza os diversos aspectos das linguagens de programação dos Controladores

Lógicos Programáveis.

3

CAPITULO II

2.1 - Automação Industrial

A automação industrial visa à substituição do homem no controle das máquinas e

processos por controles informatizados, aumentando a eficiência, qualidade,

produtividade e diminuindo custos. A automação levou também ao surgimento de novas

profissões, materiais e equipamentos. Os avanços tecnológicos proporcionados pela

automação passam pelo desenvolvimento de matérias mais confiáveis e de maior

qualidade como plásticos e aços especiais, além de operações por máquinas que seriam

impossíveis por mão de obra direta.

De acordo com a ABINEE (2000), a automação:

•

Trata-se de um processo de evolução tecnológica irreversível;

•

Valoriza o ser humano em sua liberação na execução de tarefas

entediantes e repetitivas, ou mesmo situações de trabalho

insalubres e de riscos;

•

Aumenta a qualidade de vida de toda uma sociedade, promovendo

seu conforto e maior integração;

•

Enriquece pelo menor custo do produto (pela baixa manutenção, ou

pela rapidez e precisão na execução de tarefas) ou pelo aumento

de produtividade (num curto período de tempo);

•

É uma questão de sobrevivência e forte apelo de marketing, dentro de

um mercado altamente competitivo;

•

Cria empregos diretos e indiretos, além de novos empregos

relacionados com a manutenção, desenvolvimento e supervisão de

sistemas;

•

Busca a qualidade do produto e satisfação do cliente.

4

Uma das características da automação é a possibilidade de se avaliar um sistema antes

de sua construção, através de modelos simulados por computador.

Para a modelagem de sistemas, é necessário entender seus conceitos e limites. Segundo

Rosário (2005), um sistema é um conjunto de elementos dinamicamente relacionados

entre si e que executam uma atividade para atingir um objetivo, operando sobre as

entradas e fornecendo saídas.

Dessa forma, destacam-se como principais componentes de um sistema:

•

Fronteiras;

•

Subsistemas;

•

Processamento;

•

Entradas;

•

Saídas;

•

Retroação.

Os modelos são importantes também para replicar sistemas que possuem tamanho,

complexidade ou estrutura que tornam inviáveis os estudos e análises diretas,

possibilitando ainda a representação de alguma parte ou característica essencial do

processo.

A partir do modelo, simula-se o processo que o sistema irá executar. A simulação de um

sistema é muito útil em projetos, permitindo a condução de experimentos com um

modelo, permitindo a análise, compreensão e avaliação de estratégias para a operação

de um sistema real. Para Rosário (2005), a simulação de um sistema é feita quando:

•

Projetam-se sistemas não existentes;

•

É impossível fazer experimentos com o sistema real;

•

Deseja-se outra escala de tempo;

•

Deseja-se avaliar o desempenho do sistema;

•

Treinamentos e instruções são necessários.

5

De acordo com SILVEIRA (1999) a automação é um conjunto de técnicas que

desenvolvem sistemas ativos capazes de atuar com uma eficiência ótima a partir de

informações recebidas do meio em que operam. Com base nos dados, o sistema calcula

a ação corretiva mais apropriada, caracterizando um sistema em malha fechada ou

realimentado, mantendo uma relação entre o valor da saída e da entrada de referência do

processo. Essa relação entrada/saída serve para corrigir eventuais valores indesejados na

saída.

Para isso, um sistema automático deverá seguir algumas leis. Segundo JOVIC (1986)

uma delas é que todo sistema dotado de retroação e controle implica na presença de três

componentes básicos, controlador, atuador e sensor, cuja principal característica é a

realimentação das informações requeridas para seu controle, conforme ilustra a malha

de realimentação da figura 2.1.

Figura 2.1 - Diagrama de blocos de um sistema de automação (fonte Jovic, 1986).

Sensor é um dispositivo sensível a uma grandeza física como: temperatura, umidade,

luz, pressão, entre outros. Por meio desta sensibilidade, os sensores enviam um sinal,

para os equipamentos de medição e controle. Para KUO (1985), quando houver a

necessidade de medir uma grandeza elétrica a partir de um fenômeno físico envolvendo

grandezas que não sejam de natureza elétrica utiliza-se um transdutor, que responde a

um fenômeno físico ou estímulo e converte sua magnitude em um sinal elétrico

proporcional á amplitude desse estímulo.

6

Os atuadores são dispositivos que, quando acionados, executam uma ação física,

definida pelo sistema controlador por meio de uma ação de controle. Podem ser

magnéticos, hidráulicos, pneumáticos, elétricos ou de acionamento misto. Podem ser

motores, cilindros pneumáticos, braços mecânicos, válvulas, bombas, ente outros.

2.2 - Controle de Nível de Líquidos

Controlar o nível de líquidos é fundamental em diversos processos, sejam em indústrias,

residências, laboratórios, entre outros.

Em ambientes industriais, muitos processos necessitam que os níveis de líquidos sejam

mantidos nos patamares desejados para o sucesso da produção. Pode ser importante

também para o arrefecimento de equipamentos e máquinas, e para isso um controle

automático é muito útil, permitindo a renovação por um liquido em menor temperatura,

mantendo o resfriamento desejado.

Clubes e residências podem contar também com um controle automático para a

manutenção do nível de água de piscinas, caixas d´água e aquecedores. Se esse controle

for eficiente pode reduzir possíveis problemas causados por falta de liquido nos

sistemas, ocasionando falta de água nas torneiras, problemas em filtros de piscina, que

necessitam do fluxo de liquido constante para o funcionamento correto.

Outros setores podem se beneficiar de um controle de líquidos eficiente. Em fazendas

onde existe a criação de animais, um sistema que mantenha a água dos alimentadores

dos animais em um nível adequado pode ser importante. Além disso, em muitos casos a

renovação da água é importante para a saúde e conforto dos animais.

A água parada por muito tempo pode acumular bactérias e insetos, podendo causar

problemas nos animais, além de manter a água sempre em temperatura agradável,

7

especialmente em bebedouros expostos ao sol. Em alguns casos, os valores de mercado

desses animais são muito elevados, assim todo o cuidado é indispensável, compensando

os custos de implantação do sistema.

Alguns processos necessitam de um controle preciso do nível de líquidos, como em

indústrias químicas e laboratórios. Nestes locais, muitos processos são feitos a partir da

combinação de substancias e a proporção deve ser exata, para o sucesso da reação.

Dessa forma, um controle automático pode otimizar a produção, diminuir os riscos de

erro de dosagem além de afastar trabalhadores de ambiente muitas vezes insalubres,

como em processos que envolvam ácidos e substancias tóxicas.

Essas e outras aplicações justificam um estudo sobre processos automatizados para

controle de níveis de líquidos. Se esse controle for eficiente, simples e de fácil

manutenção, os benefícios são ainda maiores.

2.3 - O Controlador Lógico Programável

O Controlador lógico programável (CLP), também conhecido pela sigla PLC do inglês

Programmable Logic Controller, é um dispositivo desenvolvido para substituir os

dispositivos a relê, que realizavam a lógica seqüencial no controle das maquinas. Os

CLP’s foram introduzidos na década de 1960 e até meados da década de 1970, a

tecnologia mais comum nos CLP´s era a máquina de Estado Seqüencial.

De acordo com a ABNT (Associação Brasileira de Normas Técnicas), o CLP “é um

equipamento eletrônico digital com hardware e software compatíveis com aplicações

industriais”. Segundo a NEMA (National Electrical Manufactures Association), “é um

aparelho eletrônico digital que utiliza uma memória programável para armazenar

internamente instruções e para implementar funções específicas, tais como lógica,

seqüenciamento, temporização, contagem e aritmética, controlando, por meio de

módulos de entradas e saídas, vários tipos de máquinas ou processos”.

8

Com o desenvolvimento dos microprocessadores, os CLP´s começaram a utilizá-los,

melhorando a performance e aumentando as possibilidades de aplicação.

Na década de 1980, a divisão de hidramática da General Motors pesquisou alternativas

que tornassem o processo produtivo mais flexível, mas que pudesse ser programado e

mantido pelos engenheiros e técnicos da fabrica, além de suportar um ambiente hostil,

com ruídos, poluição, poeira, vibrações e extremos de temperatura e umidade,

características comuns em ambientes industriais. Com isso os CLP´s ganharam muita

vantagem, pois a mudança de um equipamento ou comando passou a ser feito por

software, economizando tempo e dinheiro, evitando a troca de equipamentos físicos. A

figura 2.2 mostra a arquitetura básica de um CLP.

Figura 2.2 - Arquitetura básica de um CLP (fonte: Maass, 2000)

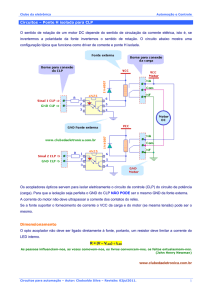

2.3.1 - Funcionamento

O princípio de funcionamento de um CLP é a execução pela UCP, unidade central de

processamento, de um programa executivo, que contém o algoritmo programado pelo

usuário que fica armazenado na memória do CLP, realizando ciclicamente o

9

monitoramento de suas entradas, e dependendo de seus estados, ligando ou desligando

suas saídas. A execução dessas rotinas compõe um sistema especialista.

Assim, o CLP monitora o estado das entradas e saídas, em resposta às instruções

programadas na memória pelo usuário e energiza ou desenergiza as saídas, dependendo

do resultado lógico conseguido através das instruções de programa. Portanto sua tarefa é

ler de forma cíclica as instruções armazenadas em sua memória, interpreta-las e

processar as operações correspondentes. Na figura 2.3 é apresentado um diagrama de

blocos de um CLP.

Figura 2.3 - Diagrama de blocos de um CLP (fonte: Maass, 2000).

A execução das tarefas forma um ciclo de varredura ou scanning, e o tempo desse ciclo

depende da velocidade e características do processador utilizado, do tamanho do

programa de controle do usuário, além da quantidade e tipo de pontos de entrada/saída.

Geralmente esse tempo está na faixa de milisegundos.

2.3.2 - Componentes

Um CLP é constituído basicamente por uma fonte de alimentação, uma UCP, memórias,

dispositivos de entrada e saída (E/S) e terminal de programação.

10

A fonte de alimentação recebe a corrente elétrica alternada local e retifica essa corrente

para ser usada pelo CLP. Em caso de falta de energia, quando o CLP não é dotado de

bateria auxiliar, apenas os dados contidos na memória EPROM são preservados,

possibilitando o reinício do ciclo de trabalho quando a energia for restabelecida.

A UCP, ou unidade central de processamento, é composta por circuitos de controle da

interpretação e execução das instruções do programa armazenadas na memória. Ela é

responsável pela execução do programa do usuário, atualização da memória de dados e

a memória-imagem das entradas e saídas.

2.3.3 - Memória

As memórias são divididas de acordo com suas características e funções e podem ser do

tipo:

RAM: (Random Access Memory) é uma memória volátil e seus dados podem ser

gravados e alterados facilmente, de acordo com as necessidades do usuário. Nos CLP’s,

são utilizadas para formar uma área de armazenamento temporário.

ROM: (Read Only Memory) é uma memória não volátil projetada para manter

armazenadas informações não poderão ser alteradas, logo só pode ser acessada para

operações de leitura.

PROM: (Programmable Read Only Memory) é tipo de memória similar à ROM, porém

permite a gravação, uma única vez, de dados pelo próprio usuário.

EPROM:(Erasable Programmable Read Only Memory) é uma memória não volátil,

programada por dispositivos elétricos que fornecem voltagens maiores do que as usadas

normalmente em circuitos elétricos, e só podem ser apagadas com exposição a uma

11

forte luz ultravioleta. Por manter seus dados mesmo sem energização, armazena o

programa executivo, gerenciando a seqüência de operação e o roteiro de dados.

A partir desses tipos de memórias, definem-se as que são mais adequadas para as

diversas organizações das memórias nos CLP’s.

A memória de usuário armazena o programa que se deseja executar em relação ao

equipamento. Esse programa é processado pela UCP, que atualiza a memória de dados

internos e imagem E/S e retorna os dados para essa área da memória.

Na memória de dados ficam armazenados os dados referentes ao processamento do

programa do usuário.

Memória-imagem é a memória das entradas e saídas e é reservada para a interligação do

CLP com os equipamentos, e ficam armazenados os dados do equipamento, sejam de

entrada ou saída.

2.3.4 - Entradas e Saídas

As entradas são os dispositivos que levarão ao CLP as variáveis do sistema que se

deseja controlar. As informações das variáveis do sistema são levadas através de

sensores que fornecem nível lógico “1” ou “0”, que correspondem a +VCC (Volts

corrente continua) volts ou zero volts, respectivamente. Podem ser utilizados LED’s,

diodos emissor de luz, que acendem quando um nível lógico 1 (+VCC) é aplicado aos

terminais de entrada indicando diretamente o estado de cada entrada.

As saídas apresentam as mesmas características físicas das entradas, e por elas o CLP

envia as informações aos atuadores, podendo ser relés, triacs, transistores, etc. Quando

existem LED´s nas saídas, eles indicam da mesma forma o estado lógico de cada saída.

12

Input Relays são contatos conectados ao mundo externo. Existem fisicamente e recebem

sinais de chaves, sensores, entre outros. Porém, geralmente não são relês e sim

transistores.

Internal Utility Relays são contatos que não existem fisicamente, assim não recebem

sinais externos. Eles são simulados e permitem aos CLP´s eliminarem relês externos.

Os contadores, counters, são simulados, não existem fisicamente e podem ser

programados para contar pulsos “up” ou “down”.

Temporizadores, timers, são simulados e seus incrementos variam de 1 ms a 1s.

Output Relays, são contatos expostos ao mundo externo e atuam como bobinas. Existem

fisicamente e enviam sinais on/off para solenóides, luzes, entre outros. Podem ser

transistores, relês ou triacs, dependendo do modelo.

Data Storage, são registradores dedicados ao armazenamento de dados. Podem ser

temporários ou permanentes, mantendo informações quando o PLC está desligado.

As interfaces de entradas e saídas podem ser discretas ou numéricas, dependendo da

conexão física que será feita com equipamentos externos.

As discretas são os tipos de sinais mais encontrados em sistemas automatizados com

CLP, onde a informação consiste em um único bit cujo estado pode apresentar duas

possíveis situações: ligado ou desligado. Alguns exemplos de interface discreta podem

ser vistos na tabela 2.1.

13

Tabela 2.1 - Dispositivos de entradas e saídas discretas. (fonte: Maass, 2000).

Neste caso, os dispositivos são acionados por fontes de alimentação diferentes e podem

não ser da mesma magnitude ou natureza. Dessa forma, dispositivos de entrada/saída

discretos são disponíveis em vários níveis de tensão CA (corrente alternada) ou CC

(corrente contínua).

Nas interfaces numéricas, a comunicação dos sinais é analógica, o que implica na

existência de um circuito conversor AD/DA (analógico digital e digital analógico) no

CLP. Neste caso, mais de um bit deverão ser manipulados, seja para a conversão ou

para acionamento de equipamentos multbits como motores de passo. Na tabela 2.2 são

apresentados alguns dispositivos de interface numérica.

14

Tabela 2.2 - Dispositivos de entradas e saídas numéricas. (fonte: Maass, 2000).

2.3.5 - Programação

O terminal de programação é o dispositivo que permite a comunicação entre o usuário e

o CLP, podendo ser um teclado ou um display com poucas funções ou até mesmo um

microcomputador com um software aplicativo e funções complexas. Suas características

principais são autodiagnóstico, alteração de dados on-line, programação de instruções,

monitoração de dados e gravação e apagamento de memória.

Os softwares de programação podem ser:

Offline: No qual não há necessidade de conexão com a UCP do CLP para a

programação.

Online: Os recursos de programação estão disponíveis quando existe a conexão com a

UCP do PLC.

15

Dependendo do terminal, a programação pode ser feita em diagramas lógicos, de

contato ou no próprio endereço de memória.

Para a comunicação entre o terminal de programação e o CLP, utiliza-se cabos

apropriados, geralmente através de porta serial RS-232. Porém outros tipos de portas

podem ser encontrados nos CLP’s, havendo necessidade de conversores quando estas

portas não existirem terminal de programação. Na figura 2.4 é apresentado um exemplo

de conector RS-232, e na figura 2.5 o esquema de um conector RS-232.

Figura 2.4 - Conector Fêmea RS-232 de 9 pinos. (fonte: AGGSoftware).

Figura 2.5 - Esquema de um conector RS-232 de nove pinos. (fonte: AGGSoftware).

16

Onde os pinos são identificados na tabela 2.3.

Pino

Sinal

Pino

Sinal

1

Portadora detectada

6

Conjunto de Dados Pronto

2

Recepção de dados

7

Pronto para enviar

3

Transmissão de Dados

8

Envie os dados

4

Terminal de Dados Pronto 9

5

Terra

Indicador de toque

Tabela 2.3 - Sinais de referência dos pinos do conector RS-232.

2.4 - Linguagens de programação

A fim de evitar dúvidas e ambigüidades nas implementações, foi criado um comitê da

IEC responsável pela unificação e padronização dos símbolos gráficos, seqüências dos

sistemas e dos componentes utilizados pelos diferentes fabricantes de CLP. Esse comitê

é responsável pela especificação das etapas de projeto, desde hardware, teste,

documentação, programação, comunicação e instalação. Com isso foi criada a norma

internacional IEC 61131-3 que define os pontos de intertravamento de sistemas

seqüenciais, objetivando a visibilidade, equipamentos, manuais, linguagens de

programação e sistemas de comunicação.

A norma IEC 61131-3 padronizou cinco linguagens de programação, sendo duas

textuais e três gráficas, que atualmente são utilizadas por quase todos os controladores

lógicos programáveis, customizadas, de acordo com o fabricante. As normas

padronizadas são:

IL (instruction list ou lista de instruções): Linguagem de baixo nível, semelhante à

assembler, textual e apresenta alta eficiência em pequenas aplicações.

17

ST (structured text ou texto estruturado): Linguagem de alto nível, semelhante ao

Pascal, textual e que incorpora vários conceitos intuitivos. É eficiente em

implementações complexas, onde é difícil expressar com linguagem gráfica, como

linguagem de algoritimos de otimização e inteligência artificial.

LD (Ladder diagram ou diagrama Ladder): Linguagem gráfica baseada em símbolos e

esquemas elétricos como relês, bobinas e contatos.

FBD (Function block diagram ou diagrama de blocos de função): Linguagem gráfica

que permite procedimentos combinacionais complexos através dos blocos-padrão como

AND, OR, NOT, entre outros.

SFC (sequential function chart ou diagrama funcional seqüencial): Divide o processo

em um numero definido de passos separados por transição. Também é conhecida como

Grafcet.

2.4.1 - Grafcet

O Grafcet foi desenvolvido a partir de 1975 por pesquisadores franceses que, partindo

de experiências próprias em sistemas de controle discreto, construíram um modelo

customizado e mais adequado a sistemas de manufatura complexos. Segundo Georgini

(2000), o modelo proposto possuía conceitos básicos muito diretos e simples, sendo

“etapa”, “ação associada à etapa”, “transição” e “condição associada à transição”.

O princípio de funcionamento é que uma etapa seja seguida de outra, que será

executada, ou seja, haverá transição de uma etapa para outra, se a precedente estiver

ativa, e que a condição associada à transição seja verdadeira.

18

Além da seqüência simples, a estrutura pode ser representada por subetapas, através de

seqüências seletivas (alternativas), simultâneas (paralelas), reutilização de uma

seqüência ou detalhamento de uma etapa.

2.4.2 - Ladder

Ladder é a linguagem de programação mais utilizada nos CLP´s. Essa linguagem é uma

adaptação de um diagrama elétrico funcional que utiliza um sistema gráfico de símbolos

e termos. Ela permite programar desde funções binárias básicas até funções digitais

complexas, que fornecem as decisões que serão tomadas pelo CLP em relação ao

atuador ligado a ele.

O Ladder é baseado em símbolos semelhantes aos encontrados nos esquemas elétricos

(contatos e bobinas). Contatos normalmente abertos (NA) e normalmente fechados (NF)

são utilizados para compor as seqüências da programação, como mostra a figura 2.6.

Figura 2.6 – Configuração de contato no diagrama Ladder.

Para que um dispositivo de saída (bobina, contador, temporizador, etc.) seja ativado é

necessário “energizá-lo logicamente”. Para isso considera-se que entre as barras

verticais exista uma diferença de potencial (a barra da esquerda positiva e a da direita

negativa) e que entre elas existam contatos que formam a Lógica de Controle.

Na figura 2.7 é apresentado um exemplo de corrente lógica fictícia. Quando o programa

em Ladder é executado uma corrente tentará ser formada através das linhas e de seus

contatos.

19

(-)

(+)

X1

Y1

Y2

Figura 2.7 - Corrente Lógica fictícia. (fonte: Georgini, 2000).

Se os contatos em uma linha permitirem a formação e passagem dessa corrente, o

elemento de saída desse rung será ativado.

Uma instrução “normalmente aberto” busca um local da memória do CLP, onde exista a

condição energizada (nível lógico “1”) e se esta for verdadeira, tem uma continuidade

lógica. Uma instrução “normalmente fechado” busca um local da memória do CLP onde

exista uma condição desenergizada (nível lógico “0”) e caso o CLP detecte essa

condição, a instrução é verdadeira e tem continuidade lógica.

A instrução Energizar Saída é controlada pela condição que a precede em uma linha e

energiza um elemento na tabela imagem de saída, caso as condições da linha sejam

verdadeiras. Ela é equivalente a uma bobina de relê nos diagramas elétricos. Quando

existe continuidade lógica em uma linha, a condição energizada é gravada no local da

memória associado a esta instrução. Se o endereço for o de um dispositivo de saída

externo, o CLP energiza saída durante a varredura das saídas, se for falsa, o CLP

desenergiza a saída. Esta instrução controla dispositivos reais.

Algumas instruções são combinadas e compõem operações lógicas fundamentais. Pode

ser do tipo “lógica AND”, que retornará uma saída verdadeira somente se todas as

condições em séries forem verdadeiras. Se alguma condição for falsa, não terá

continuidade lógica e a saída ficará dezenergizada.

Outro tipo é a lógica OR, que retornará valor verdadeiro se qualquer das condições em

paralelo for verdadeira. Ela retornará falso quando todos as condições forem falsas, pois

dessa forma não haverá continuidade lógica.

20

Uma unção de uma ramificação é permitir que as instruções de condição e de controle

sejam programadas em uma única linha em paralelo. As instruções de condição

programadas em paralelo equivalem a uma operação OR e as instruções de controle

programadas em série equivalem a uma operação AND. Essa instrução equivale, nos

circuitos de relês, o contato auxiliar de selo, que mantêm energizada sua saída após um

sinal momentâneo de partida não estar mais presente. A tabela 2.4 mostra os estados

lógicos dos contatos na programação.

Tabela 2.4 - Estados lógicos dos contatos.

2.4.3 - Circuitos elétricos equivalentes em Ladder

Os diagramas Ladder são construídos a partir de suas equivalências em relação aos

circuitos elétricos e consequentemente suas funções lógicas. Na figura está representado

uma função lógica SIM, onde um contato A normalmente aberto permite a circulação de

corrente quando acionado, energizando o equipamento Y.

Figura 2.8 - Circuito equivalente SIM e sua representação em Ladder. (Fonte: Pimenta, 2008)

21

A função lógica OU é representada em um circuito equivalente onde dois contatos, A e

B, normalmente abertos estão em paralelo. Neste caso, haverá circulação de corrente se

pelo menos um dos contatos for acionado. Na figura 2.9 é apresentado o circuito

equivalente e a correspondência em diagrama Ladder.

Figura 2.9 - Circuito equivalente OU e sua representação em Ladder. (Fonte: Pimenta, 2008).

A função lógica E pode ser representada por dois contatos normalmente abertos (A e B)

em série, permitindo a circulação de corrente somente se os dois contatos forem

acionados. A figura 2.10 mostra o circuito equivalente E e sua representação em Ladder.

Figura 2.10 - Circuito equivalente E e sua representação em Ladder. (Fonte: Pimenta, 2008).

Outras funções lógicas podem ser representadas utilizando os recursos da linguagem

Ladder. Para a função lógica NÃO, o circuito equivalente pode ser representado com

um resistor R e um contato NA. Como em Ladder não existe a possibilidade de utilizar

um resistor, a estrutura é formada por um contato NF e uma bobina ou então por um

contato NA e uma bobina barrada (negada), e são mostrados na figura 2.11.

22

Figura 2.11 - Circuito equivalente NÃO e suas representações em Ladder. (Fonte: Pimenta, 2008).

A função lógica “NÃO OU” (OU barrado) possui um circuito elétrico equivalente

composto por um resistor e dois contatos NA em paralelo. Neste caso utiliza-se em

Ladder uma configuração muito importante, chamada selo. Mesmo sem o resistor, a

função pode ser representada por dois contatos NA em paralelo, formando o selo,

ligados à uma bobina barrada, como mostra a figura 2.12.

Figura 2.12 - Circuito equivalente “NÃO OU” e sua representação em Ladder. (Fonte: Pimenta, 2008).

Para a função lógica “NÃO E”, o circuito equivalente e sua correspondência em

diagrama Ladder são mostrados na figura 2.13. Nesta configuração, dois contatos NA

(A e B) estão ligados em série com um bobina barrada.

Figura 2.13 - Circuito equivalente “NÃO E” e sua representação em Ladder. (Fonte: Pimenta, 2008).

23

2.4.4 - Instruções avançadas

Para operações mais complexas, onde a lógica de relés não é suficiente, foram

desenvolvidos comandos avançados em linguagem Ladder, que possibilitam a

manipulação de dados em bytes e palavras, e não somente com valores 0 e 1.Para a

implementação, essas instruções são representadas como blocos funcionais.

Instruções de controle interno são instruções que acompanham os intervalos de tempo

ou evento, contados de acordo com a continuidade lógica da linha, ajudando no controle

do equipamento, podendo ser um temporizador ou contador.

A instrução temporizador pode energizar ou desenergizar um equipamento de acordo

com o intervalo de tempo programado na instrução. Na memória de dados do CLP, ela

ocupa três bytes para o controle, sendo que o primeiro está reservado para o dado

prefixado, o segundo para a temporização e o terceiro para os bits de controle da

instrução.

A instrução contador pode energizar ou desenergizar um equipamento quando a

contagem dos eventos ocorridos for igual ao valor programado. Na memória do

controlador programável, o contador ocupa três bytes para o controle, sendo que o

primeiro byte é reservado para o dado prefixado, o segundo byte para a contagem e o

terceiro byte, para os bits de controle. A diferença para o temporizador é a contagem dos

eventos em que o nível lógico muda, e não o tempo decorrido.

A programação dessas instruções é feita através do terminal de programação, que deve

possuir uma função especifica. Cabe ao programador definir corretamente o

endereçamento e procurar manter uma seqüência de instruções na memória do

controlador programável, evitando, por exemplo, que um contador se sobreponha a

outro. As instruções são definidas como:

•

De manipulação de dados, que energizam ou desenergizam um equipamento a

partir da transferência ou comparação de dados armazenados na memória de

usuário;

24

•

Mover, que transfere dados entre endereços de memória, possibilitando ao

programa executar diferentes funções com o mesmo dado;

•

Comparar, que faz a comparação de dados entre endereços, permitindo ao

programa executar diferentes funções, baseadas em um dado de referência;

•

Matemáticas, que realizam cálculos de dados armazenados na memória de

dados. Elas podem ser: Soma, subtração, multiplicação e divisão. Efetuando

operações correspondentes com os dados se as condições forem verdadeiras;

•

Lógicas, que realizam operações lógicas com os dados armazendados na

memória de dados e podem ser usadas para a comparação de bits e diagnostico

de dados, podendo ser do tipo AND, OR ou Exclusive OR.

25

CAPITULO III

3.1 - Metodologia

Para a aplicação do uso do controlador lógico programável, foi usado um tanque de

vidro, dois sensores de nível, uma bomba, uma válvula e um reservatório. Os sensores

estão instalados nas laterais do tanque e fecham ou abrem seus contatos de acordo com

o nível do líquido dentro do tanque.

Uma bomba é responsável pela entrada de líquido pela parte superior do tanque, Uma

válvula na parte inferior permite ou impede a saída do líquido. A bomba desloca o

liquido do reservatório para o taque.

A lógica de monitoramento dos sensores e dos atuadores ao longo do processo é

controlada por um Controlador Lógico Programável (CLP) que é programado utilizando

a linguagem Ladder. Essa linguagem foi escolhida por ser baseada em símbolos e

esquemas elétricos e de fácil utilização e compreensão. Além disso, ela tem todos os

recursos necessários à aplicação pretendida.

A programação foi simulada no software Xsoft da Moeller em um ambiente gráfico que

ele oferece.

3.2 - Seqüência de operação

Quando o sistema é ligado, a bomba é ligada e inicia o enchimento do tanque. Com o

aumento no nível, o líquido fecha o contato do sensor de nível mínimo (SNM). Quando

26

chega ao nível do sensor de nível máximo (SNMA), abre esse contato, desligando a

bomba. Em seguida um temporizador conta dez segundos e liga a válvula de saída

permitindo a saída do liquido. Com a diminuição do nível, fecha o contato do sensor de

nível máximo e quando o nível chega novamente ao sensor de nível mínimo, fecha esse

contato ligando novamente a bomba e repetindo o ciclo.

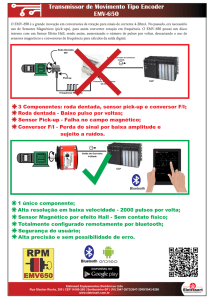

3.3 – Experimento

Na montagem estão instalados no tanque dois sensores de nível para líquidos da marca

ICOS, operando em tensão de comutação de 127 Vac (corrente alternada) e tem

potência máxima de comutação de 20W. A escolha desses sensores foi feita com base

nos requisitos para o projeto e custos. Os sensores foram instalados com configuração

NA, fechando seus contatos quando o nível do líquido no tanque os alcança. A figura

3.1 mostra o sensor utilizado.

Figura 3.1 - Sensor de nível para líquidos. (Fonte: Icos).

A bomba utilizada é da marca Pmonti, com tensão de 127 Vac (corrente alternada), 60

Hz e potência máxima de 34W. Sua escolha foi feita por ser adequada para o

experimento e seu custo. Quando energizada, a bomba transfere o líquido do

reservatório para o tanque. Os comandos de ligar e desligar a bomba são feitos pelo

CLP a partir dos estados retornados pelos sensores.

27

Outro componente do experimento é uma válvula, acionada com tensão 127 Vac

instalada na parte inferior do tanque. Comandada pelo CLP de acordo também com os

estados dos sensores, ela, quando acionada, permite a saída do líquido do tanque.

3.4 - Programação

A simulação da programação, feita na linguagem Ladder no Xsoft seguiu a lógica do

acionamento de contatos NA para energizar atuadores, através das correntes lógica

fictícias.

No primeiro rung, o contato NA “LIGA” aciona a bobina “CONTROLE”, e inicia o

processo. Um contato NA “CONTROLE”, associado à bobina mantém o sistema ligado

quando o botão “LIGA” abrir, após para de ser pressionado. Um contato “DESLIGA”

NF (normalmente fechado) está em série e interrompe a corrente quando pressionado,

desligando o sistema Esta lógica é mostrada na figura 3.2.

Figura 3.2 - Contatos de iniciar e parar o processo.

Em outro rung, a lógica mostra que se o contato STV que representa o sensor S1 (nível

mínimo) e o contato SNMA, que representa o sensor S2 (nível máximo), estiverem

acionados, a bobina VE, que representa a bomba, será acionada. Um laço faz a

associação de um contato referente à bobina VE para que o sistema mantenha a bomba

acionada até o próximo comando. Nesta linha, também está o acionamento da bomba

quando o contato CONTROLE é acionado. Esta lógica é mostrada na figura 3.3.

28

Figura 3.3 - Acionamento da bomba.

A bobina VS representa a válvula de saída. Seu acionamento é controlado por um

temporizador, que conta dez segundos após o contato SNMA ser fechado. Para isso, o

contato STV também terá que estar fechado, como mostra a figura 3.4.

Figura 3.4 - Temporizador e válvula de saída.

3.5 - Simulação Gráfica

Na simulação, feita no ambiente gráfico do Xsoft, estão representados:

•

Tanque;

•

Sensores;

•

Bomba;

•

Válvula;

•

Líquido.

Quando a rotina é iniciada, os equipamentos que estão acionados ficam na cor verde, e

quando não estão acionados ficam vermelhos. Os níveis do líquido são representados na

cor azul e ilustram a simulação.

29

Um botão “LIGA” NA quando acionado inicia a rotina, ligando a bomba. Um visor

“CONTROLE”, quando está na cor verde mostra que o sistema está ligado. Existe

também um botão “DESLIGA” que interrompe o funcionamento.

A figura 3.5 mostra o início da simulação com o sistema desligado. Nesta situação todos

os equipamentos estão em vermelho, pois não estão acionados.

Figura 3.5 - Sistema desligado.

30

Quando o botão “LIGA” é pressionado, aciona o “CONTROLE” que inicia o processo.

Neste momento a bomba é acionada e enche o tanque, como mostra a figura 3.6

Figura 3.6 - Sistema ligado enchendo o tanque.

Quando o nível do líquido alcança o sensor S1, que é o sensor de nível mínimo, fecha o

contato deste sensor, tornando-o verde na simulação, como mostra a figura 3.7.

Figura 3.7 -Sensor de nível mínimo acionado.

31

A bomba continua ligada enchendo o tanque até o sensor S2, que é o de nível máximo.

Neste momento, com S1 e S2 acionados, a bomba é desligada e um temporizador é

iniciado e conta dez segundos. O acionamento de S2 e o desligamento da bomba são

mostrados na figura 3.8.

Figura 3.8 – Aciona S2 e desliga bomba.

Após dez segundos, contados pelo temporizador, a válvula de saída é acionada,

permitindo a saída do liquido, esvaziando o tanque. A cor verde indica o acionamento

da válvula, e como o nível do líquido diminui, abre novamente o contado do sensor S1.

A figura 3.9 mostra esta situação.

32

Figura 3.9 - Acionamento da válvula de saída.

Quando o nível do líquido fica abaixo do sensor S2, que é de nível mínimo, abre o

contato desse sensor. Com os contatos S1 e S2 abertos, a válvula é desligada e a bomba

é ligada novamente, voltando a encher o tanque. A partir daí, segue a rotina para encher

e esvaziar o tanque apenas pelo comando do CLP. A figura 3.10 mostra os sensores S1 e

S2 abertos, a válvula de saída desligada e a bomba ligada novamente.

Figura 3.10 - Válvula desligada e bomba ligada.

33

CAPITULO IV

4.1 – Conclusões

A proposta inicial deste trabalho foi um estudo sobre CLP, sua constituição, linguagem

e uma aplicação industrial específica, o controle do nível de líquido. Por motivos

alheios não foi possível a conectividade entre o CLP e o experimento, por isso foi

utilizado um software livre para fazer o programa e simular, o XSoft. A maquete foi

desenvolvida para a disciplina de Informática Industrial e está no laboratório de

Controle e Automação da Universidade Federal de Ouro Preto.

Dessa forma, a programação apresentada foi capaz de simular o controle de nível de

liquido. A linguagem Ladder foi satisfatória e com recursos suficientes para a

implementação, bem como o ambiente de desenvolvimento XSoft.

4.2 – Trabalhos Futuros

Para trabalhos futuros, a sugestão é fazer a conectividade entre o CLP e a maquete,

assim que o CLP estiver disponível. Outra sugestão é que na mesma maquete, sejam

instalados um motor para agitar substancias e um sistema de controle de temperatura.

Ainda pode-se controlar o nível da água em uma cava de lavra, utilizando outros

sensores, inclusive com comunicação sem fio. Para essa aplicação o CLP também seria

adequado.

34

CAPITULO V

5.1 - Bibliografia

ABINEE, Associação Brasileira da Indústria Elétrica e Eletrônica. A automação gera

desemprego?. n.11. p. 10-15. São Paulo: 2000.

AGGSOFTWARE. Pinout and Signals for the serial ports connector. Disponível em

<http://www.aggsoft.com/rs232-pinout-cable/serial-cable-connections.htm>. Acesso em

29 de maio de 2008.

GEORGINI, M. Automação Aplicada: Descrição e implementação de sistemas

seqüências com PLC´s. Erica, São Paulo: 2000.

ICOS. Fluxo&Nível. Disponível em <www.icos.com.br>. Acesso em 15 de junho de

2008.

JOVIC, F. Process control systems: Principles of design and operation. Gulf publishing

company. Houston, Texas: 1986.

KUO, B. Sistemas de controle automático. Pretice - Hall do Brasil. Rio de Janeiro:

1985.

LEWIS. R.W. Programming industrial control systems using IEC 1131-3. Stevenage.

Institution of Electrical Engineers: 1998.

MAASS, W. S. Automação de um forno para tratamento de chapas com controle

via CLP e sistema supervisório. 2000. 99f. Relatório de estágio. Graduação.

Universidade Regional de Blumenau. Blumenau: 2000.

35

OGATA, K. Engenharia de controle moderno. Pretice-Hall do Brasil. Rio de Janeiro:

1993.

PIMENTA, K. B. 2008, Notas de aula – Informática Industrial. UFOP – Ouro Preto.

PORTAL IEC. Disponível em <http://www.iec61131.com.br>. Acesso em 27 maio.

2008.

ROSÁRIO, J. Princípios de Mecatrônica. São Paulo. Pearson: 2005.

SILVEIRA, P.R.; SANTOS, W. Automação e controle discreto. Érica. São Paulo:

1999.