ESTUDO E MONTAGEM DE UM SISTEMA DE TREINAMENTO

OPERACIONAL DE PROCESSOS QUÍMICOS

A. COLMAN1; *, S. K. SILVA1; ** e H. BISPO1; ***

1

Universidade Federal de Campina Grande, Centro de Ciências e Tecnologia, Departamento de

Engenharia Química

*[email protected]; **[email protected]; ***[email protected]

RESUMO – Com sistemas de controles automatizados nas indústrias, operações têm sido

realizadas em computadores junto às telas com interfaces gráficas intuitivas, que

auxiliam no monitoramento em tempo real de variáveis de processo. Tais estações são

restritas quando aplicadas ao treinamento de novos operadores devido às possíveis

perturbações no processo, prejuízos financeiros e riscos de acidentes. Como alternativa,

o processo pode ser simulado e, em conjunto com uma interface gráfica, dá ao Sistema de

Treinamento Operacional (STO). Com o objetivo de se estudar uma metodologia de

construção de um STO, o processo de secagem de 1,2-dicloroetano foi simulado no Aspen

Dynamics® e a interface gráfica da operação foi desenvolvida no sistema supervisório

Wonderware InTouch® através de comunicação OPC. Os resultados mostraram que,

com o desempenho satisfatório e conexões estáveis entre os softwares, o STO apresenta

real potencial de aplicação para treinamento na indústria.

1. INTRODUÇÃO

Devido à expansão da tecnologia da informação e do conhecimento adquirido através da

experiência de acidentes ocorridos na indústria de processos químicos, tem sido cada vez mais

frequente encontrar-se nestas indústrias estações de operação em interfaces gráficas intuitivas. O

uso destas estações de operação reais para treinamento de novos operadores pode trazer

problemas que não se limitam apenas às perturbações do processo ou a prejuízos financeiros, mas

aos acidentes que podem ser causados pelos riscos operacionais (ABDOLHAMIDZADEH et al.,

2011; BRAMBILLA et al., 2011; TAUSEEF et al., 2011).

Para contornar esta situação, algumas propostas de capacitação de operadores têm sido

empregadas através do uso de simuladores de processos químicos juntamente com software

supervisório para ambientação às operações de processo, resultando em um Sistema de

Treinamento Operacional (STO). Estudos realizados por Yang et al. (2001) e Jayanthi et al.

(2011), mostram que operadores devidamente treinados se tornam um ponto crítico para a

rentabilidade e segurança das instalações, pois funcionários os quais estão familiarizados com os

procedimentos de emergência possuem menores chances de cometerem erros durante situações

de processos anormais como, perturbações do processo e procedimentos operacionais de

emergência.

1.1. Sistemas de Treinamento Operacional (STO’s)

O principal papel de um STO é reproduzir o modelo de processo que substitui a planta de

operação real. Assim, no desenvolvimento destes sistemas, as variáveis de processo simuladas

são precisam ser razoavelmente fiéis ao processo real (BRAMBILLA et al., 2011; BALATON et

al., 2013; YANG et al., 2001).

Na indústria de processos químicos, simuladores de treinamento operacional estão se

tornando amplamente utilizados. Com a ajuda destes sistemas vários problemas de

funcionamento e de segurança podem ser analisados, e o corpo de operadores da planta podem

ser treinados para o tratamento de diferentes falhas, sendo submetidas as mais diversas

intempéries no simulador (TAUSEEF et al., 2011; YANG et al., 2001).

1.2. Processo de Secagem do EDC

O modelo escolhido como base para o desenvolvimento do sistema de treinamento se

baseia na secagem do 1,2 – dicloroetano (EDC). O principal equipamento da planta de processo

consiste de uma coluna de destilação de alta pureza a qual explora o comportamento azeotrópico

da mistura EDC-água (MACHADO, 2005; GUEDES, 2006).

A coluna de destilação presente no sistema tem como finalidade desidratar o EDC e

remover a maior parte dos componentes leves. De acordo com a literatura a água forma um

azeótropo de mínimo ponto de ebulição com o 1,2 – EDC e outros hidrocarbonetos clorados com

baixo ponto de ebulição (VASCONCELOS, 2006). Explorando o comportamento azeotrópico, a

água é obtida como destilado, apesar de ser menos volátil do que o EDC. O vapor que sai pelo

topo da coluna é condensado e enviado para o sistema de lavagem por meio de uma corrente de

refluxo retornando novamente para o processo de purificação (GUEDES, 2006).

2. METODOLOGIA

2.1. Metodologia de Montagem do Sistema de Treinamento Operacional

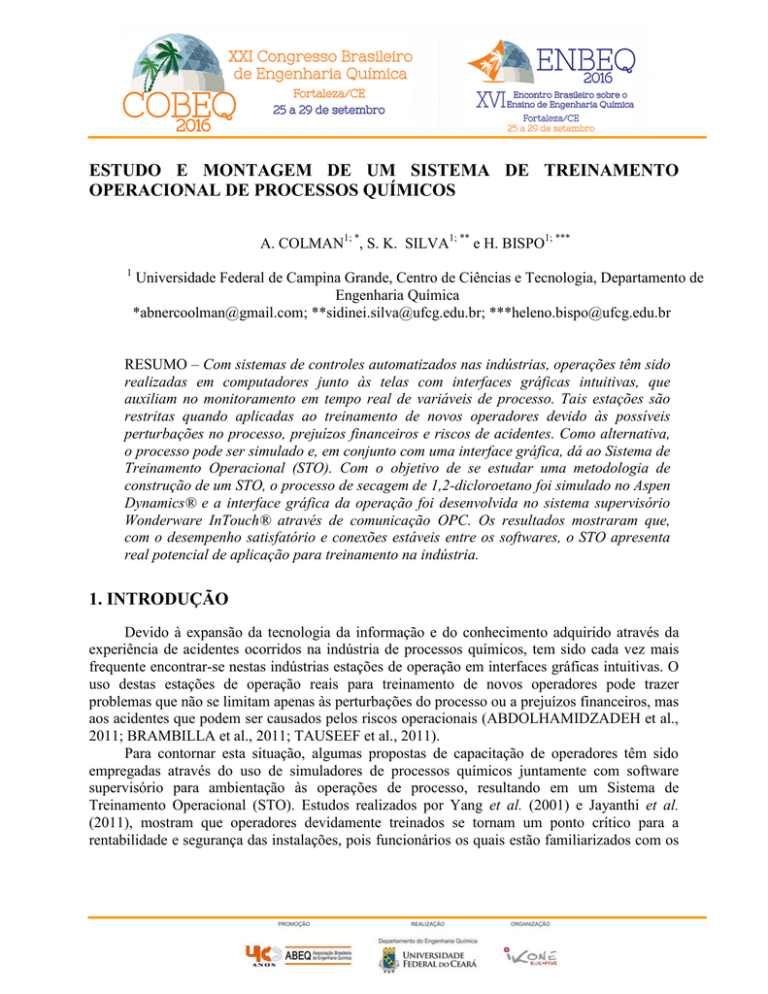

O Sistema de Treinamento Operacional (STO) desenvolvido neste projeto utiliza dois

softwares diferentes, os quais desempenham uma comunicação direta de dados através do

protocolo de linguagem OPC.Aspen Dynamics® é responsável pela simulação do processo de

secagem do 1,2-EDC; Wonderware InTouch®, software de supervisão, trabalha como meio de

comunicação homem-máquina para as entradas e saídas de dados.

Um fluxograma do funcionamento do Sistema de Treinamento Operacional proposto está

ilustrado na Figura 1.

Figura 1 – Fluxograma do Sistema de Treinamento Operacional.

Para o desenvolvimento do Sistema de Treinamento Operacional, dividiu-se o

procedimento de montagem em três etapas assim como segue:

Simulação do processo químico;

Montagem da interface homem-máquina em um software supervisório;

Comunicação entre o software supervisório e o simulador comercial.

O STO pode ser montado em um computador pessoal ou em um computador industrial.

Para a montagem deste STO, foi utilizado um desktop com Sistema Operacional Microsoft

Windows 8.1 Pro® com arquitetura em 64 bits, armazenamento SATA 3.5‟‟ de 1TB, memória

DDR III de 8 GB e processador Intel® Core™ i7-3770 com 1.70 GHz.

2.2. Simulação Fenomenológica Estacionária e Dinâmica – Aspen Plus® /

Aspen Dynamics®

Simulação no Estado Estacionário Aspen Plus®: A constituição do processo em estudo está

baseada em uma coluna de desidratação (secagem) e retirada de leves, sem refluxo, sendo

caracterizada como uma coluna de “stripping”. Uma eficiência de Murphree igual a 64 % para

todos os pratos foi utilizada para este processo, eficiência essa determinada em trabalhos de

Machado (2005) e Guedes (2006). A coluna possui 26 estágios, incluindo o refervedor do tipo

termosifão. O processo simulado foi validado através dos dados obtidos por Guedes (2006).

Para simulação do processo, utilizou-se o modelo NRTL-RK™, tendo em vista equilíbrio

entre as fases líquido-líquido-vapor (ELLV) experimentado na coluna deste problema. Apesar de

a coluna operar a baixas pressões, a fase vapor é considerada não ideal, mas conforme

comparação com Guedes (2006), o modelo NRTL-RK™ reproduz eficientemente o

comportamento termodinâmico do sistema EDC-água para o ponto de azeotropia e solubilidade

do sistema (EDC-água).

Simulação no Regime Dinâmico: O modelo estacionário foi exportado para a plataforma

dinâmica. A malha de controle proposta pelo processo de exportação foi utilizada, porém um

controlador foi incluído a fim de se manter a composição de 1,2-EDC na saída da coluna dentro

das especificações. O controlador PID – Proporcional-Integral-Derivativo – foi utilizado para o

controle de temperatura do 17° prato da coluna, através da manipulação da carga do refervedor.

3. ETAPAS DE MONTAGEM DO STO

3.1. Simulação do Processo

O processo foi simulado através do Aspen Dynamics®, respeitando os valores extraídos da

literatura. A finalidade do processo é a desidratação do EDC para obtenção de um produto que

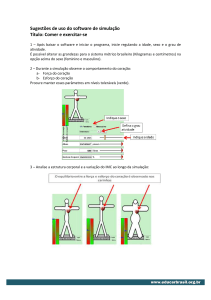

possua no mínimo 10 ppm de água. A Figura 2 ilustra a planta do processo de secagem do EDC.

3.2. Construção da Interface Homem-Máquina

O Wonderware InTouch® foi empregado na criação de uma interface de comunicação

simplificada para operação da planta de EDC. Através do Wonderware InTouch

WindowMaker®, construiu-se toda área gráfica que será apresentada ao operador, responsável

pela ligação das tags de leitura e escrita.

Figura 2 – Fluxograma do Processo de Desidratação do EDC – Modelagem Dinâmica.

3.3. Comunicação do Supervisório com a Simulação do Processo

A comunicação entre os softwares é realizada através da tecnologia OPC, para isto, utilizase o FS Gateway – programa interno do Wonderware InTouch® - para converter o protocolo de

comunicação, dessa forma ligando clientes e servidores de dados, no caso o servidor serão tanto o

Aspen Dynamics como o Wonderware InTouch.

Para o STO é escrito um total de 32 conexões (tags) através de endereçamento com

tecnologia OPC (Object Linking and Embedding for Process Control) para leitura e escrita de

variáveis entre a aplicação supervisória e a simulação.

O software Aspen Dynamics® oferece a opção de construção da base OPC Client direta

através do „On Line Links‟ disponível no software. Configura-se a conexão com o supervisório,

especificando-se o servidor, as variáveis de entrada / saída, habilitação da transmissão de dados e

nível de impressão das variáveis transportadas. Finalizando a configuração no Aspen

Dynamics®, seleciona-se a tag a qual relacionará a variável desejada. Após a sincronização da

tag criada no InTouch® com a variável do processo dinâmico, só restará a habilitação da

comunicação.

Ativação da Comunicação (Aspen Dynamics®/ Wonderware InTouch®): Para visualização

e operação da aplicação do Sistema de Treinamento Operacional segue-se os seguintes passos:

Iniciar a interface homem-máquina no Wonderware InTouch Window Viewer®,

por onde será feito o monitoramento do processo através das telas previamente

construídas no Wonderware InTouch Window Maker;

Inicialização da simulação dinâmica do processo no Aspen Dynamics®, seguida da

habilitação da comunicação.

4. FUNCIONAMENTO DO STO

O sistema supervisório desenvolvido para o sistema de treinamento operacional do

processo (secagem de 1,2-EDC), possibilita a observação e manipulação das principais variáveis

que influenciam na qualidade final do produto adquirido. Tais variáveis são: pressão, temperatura

e vazão. O sistema de treinamento construído apresenta como tela principal um fluxograma do

processo como um todo, conforme mostra a Figura 3, com equipamentos, fluxos determinadas

correntes de processo – destacados em amarelo. O acesso a janelas é de acesso intuitivo,

possibilitando a visualização do comportamento de equipamentos, correntes de processo, reinício

e parada da simulação.

Figura 3 – Tela principal do Sistema de Treinamento Operacional.

A manipulação de equipamentos, tais como válvulas, é feita através de telas pop-up, onde

pode-se observar a porcentagem em que se encontra a abertura das válvulas; no processo se

encontram inseridas seis válvulas destacadas em verde, como mostra a Figura 3.

Na Figura 4 observam-se as demais telas pop-ups em funcionamento, as quais mostram

variáveis específicas de processo de equipamentos e seu comportamento tais como: o decantador,

a coluna de destilação e as correntes de entrada do processo. Essas telas permitem a manipulação

direta de variáveis dos equipamentos.

(a)

(c)

(b)

(d)

Figura 4 – Telas pop-ups de equipamentos do Sistema de Treinamento Operacional; (a) Corrente

de processo AGUA; (b) Corrente de processo DO REATOR; (c) Equipamento DECANTADOR

e (d) Equipamento COLUNA.

5. CONCLUSÃO

O Sistema de Treinamento Operacional possibilita ao operador um conhecimento e

entendimento pleno de procedimentos e situações presentes em plantas industriais reais. A

viabilidade e funcionalidade da metodologia potencializa a exclusão de condições de risco,

acidentes, perdas materiais e financeiras, uma vez que o treinamento possibilitará a minimização

de tais problemas. As conexões de dados, estabelecidas entre os softwares, evidenciam o bom

resultado desta metodologia de construção dos sistemas de treinamento operacionais para

procedimentos de treinamento reais, como aplicação em diversos processos industriais.

6. REFERÊNCIAS

ABDOLHAMIDZADEH, Bahman et al. Domino effect in process-industry acidentes – an

inventory of past events and idetification of some parts. Journal of Loss Prevention in the Process

Industries, v.24, n. 5, p. 575-593, 2011.

BALATON, M. G.; NAGY, L.; SZEIFERT, F. Operator training simulator process model

implementation of a batch processing unit in a packaged simulation software. Computers &

Chemical Engineering, v. 48, n. 10, p. 335-344, 2013.

BRAMBILLA, Sara; MANCA, Davide. Recommended features of an industrial accident

simulator for the training of operators. Journal of Loss Prevention in the Process Industries, v. 24,

n. 4, p. 344-355, 2011.

GUEDES, B. P. Análise da Sensibilidade e do Comportamento Dinâmico de uma Coluna

de Destilação Azeotrópica Não-Convencional. Dissertação de Mestrado em Engenharia Química

– Curso de Engenharia Química, Universidade Federal de Campina Grande, Campina Grande,

2006.

JAYANTHI, T.; SEETHA, H., NARAYANAN, K.R.S.; JASMINE, N.; NAWLAKHA, R.;

SANKAR, B.; CHAKRABORTY, J.; SAYTANURTY, S.A.V; SWAMINATHAN, P.

Simulation and Integrated Testing of Process Models of PFBR Operator Training Simulator.

Energy Procedia, v. 7, p. 653-659, 2011.

MACHADO, R. B. Redução do Consumo de Energia em um Trem de Destilação. 55 f.

Dissertação de Mestrado em Engenharia Química – Curso de Engenharia Química, Universidade

Federal de Campina Grande, Campina Grande, 2005.

TAUSEEF, S. M.; ABBASI, S. A. Development of a new chemical process industry

accident database to assist in past accident analysis. Journal of Loss Prevention in the Process

Industries, v. 24, n. 4, p. 426-431, 2011.

VASCONCELOS, André Luis Sousa de; VASCONCELOS, Luis Gonzaga Sales; FOSSY,

Michel François. Controle de uma Coluna de Destilação Azeotrópica Não Convencional – Um

Estudo de Caso Industrial. Dissertação de Mestrado em Engenharia Química – Curso de

Engenharia Química, Universidade Federal de Campina Grande, Campina Grande, 2006.

YANG, S. H.; YANG, L.; HE, C. H. Improve Safety of Industrial Processes Using

Dynamic Operator Training Simulators. Process Safety and Environmental Protection, v. 79, n. 6,

p. 329-338, 2001.