Universidade Federal dos Vales do Jequitinhonha e Mucuri

Faculdade de Ciências Agrárias

Departamento de Agronomia

Colheita e beneficiamento das

oleaginosas

Adriana de Souza Rocha

Diamantina - MG

Algodão

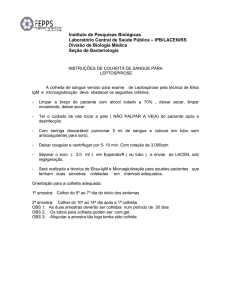

Colheita algodão

A modernização da lavoura do algodão com grandes

plantios comerciais e a escassez de mão-de-obra no meio

rural, contribuíram para a utilização, em larga escala, da

mecanização do cultivo, sendo a colheita através de

colheitadeiras automotrizes, um dos principais segmentos

necessários para viabilizar a exploração da cultura em

grandes áreas.

Vantagem da mecanização

Custos operacionais são reduzidos,

Melhoria na qualidade do produto colhido,

Colheita é feita com maior rapidez,

Teor de impurezas é menor,

Evita a presença de contaminantes,

Economia de mão-de-obra nas operações de recepção do

produto colhido, pesagem e utilização de sacarias, o que

inviabilizaria grandes extensões de cultivo.

x

Processo de colheita

Bass Boy

Prensa de algodão

Armazenamento do fardão.

Transmódulo

Beneficiamento do algodão

O beneficiamento do algodão é feito nas Algodoeiras, é a

etapa prévia para a sua industrialização e consiste na

separação da fibra das sementes por processos mecânicos,

com mínima depreciação das qualidades intrínsecas da fibra e

a obtenção de um bom tipo de algodão, de maneira a atender

às exigências da indústria têxtil e de fiação.

Vídeo a seguir é uma recomendação para entender um pouco do beneficiamento

das pequenas industrias.http://www.youtube.com/watch?v=_bwU5OnZNrg

Em algodoeiras equipadas com aferidores eletrônicos é

possível determinar a umidade do algodão e proceder a

secagem ou umidificação conforme o caso, para melhorar as

operações de limpeza e descaroçamento, garantindo melhor

qualidade final da fibra.

O processo de separação da fibra da semente é realizado por

descaroçadores de serras circulares que são apresentados em

diferentes modelos, número de serras, capacidade de trabalho

e fabricantes.

Através de processos eletrônicos é possível regular o peso

médio dos fardos a serem compactados e amarrados ao final

do processo além da retirada automática de amostras para

analise no HVI (high volume instruments).

Processo de beneficiamento do Algodão

Pesagem do fardão , passa pelo equipamento chamado

Piranha que tem a função de desmanchár o fardão

(desempelotam e limpam parte do algodão, conduzindo-o

a uma esteira que o levará à sucção de alimentação da

usina.

Piranha

Processo de beneficiamento do Algodão

Proceder a secagem ou umidificação conforme o

caso, para melhorar as operações de limpeza e

descaroçamento, garantindo melhor qualidade final

da fibra.

O processo de separação da fibra da semente é

realizado por descaroçadores de serras circulares

que são apresentados em diferentes modelos,

número de serras, capacidade de trabalho e

fabricantes.

Através de processos eletrônicos é possível regular

o peso médio dos fardos a serem compactados e

amarrados ao final do processo além da retirada

automática de amostras para analise no HVI (high

volume instruments).

Girassol

Girassol

ótimo teor

umidade

paraa

Um

A colheita

devede

iniciar

quando

realizaçãodos

da grãos

colheita é de

umidade

10

a 12%,

sendo

que

nessas

condições

as perdas

de ecolheita

estiver

entre

10%

e 12%.

Nas

variedades

precoces

são

de 2,7%.

Contudo,

se de

for100

realizada

tardias,

ocorre

ao redor

a 120 com

dias, umidade de 6 a

8%

nos aquênios, as

perdas

de colheita

ainda maiores,

respectivamente,

após

a emergência

dasserão

plantas,

Nessa

as folhas

estão totalmente

de

8 a 12%

. dasfase,

dependendo

condições

climáticas

da região. secas e

o caule e o capítulo de cor marrom.

(VRÂNCEANU, 1977).

Girassol

Colhedora de milho adaptada para colheita de girassol

A colheita, com 'maior umidade, dificulta a limpeza do

produto e aumenta a quebra dos grãos. Na colheita

atrasada, os danos pelos pássaros, o acamamento e as

doenças eventuais podem ocasionar perdas no

rendimento.

Para a colheita, pode-se utilizar a plataforma de milho ou

de soja adaptadas para a colheita de girassol.

Colhedora de milho adaptada

A

rotação do

deve

sergrãos

entre aderidos

300 e 500indicam

rpm,

A

existência

decilindro

capítulos

com

dependendodedasevariedade

e da

umidade dos

grãos. O a

necessidade

aumentar

a velocidade

e diminuir

côncavo,do

decôncavo.

modo geral,

serlado,

ajustado

comgrãos

abertura

abertura

Pordeve

outro

muitos

de 25 mm na entrada e indicam

20 mm nanecessidade

saída. A regulagem

quebrados/descascados

de se da

ventilação

deve ser feita

de modo aa conseguir

18 uma

diminuir

a velocidade

e aumentar

abertura do

cilindro

limpeza satisfatória do produto, com perda mínima de

côncavo.

grãos

Um bom indicativo da boa regulagem da

colheitadeira é a saída de capítulos

inteiros e sem grãos, após a trilha.

(VIEIRA, 2005)

Ataque de pássaros

O girassol é um dos cultivos com maior

tendência ao ataque de pássaros, causando

grandes perdas (DIOS, 1988). As principais

aves responsáveis pelos ataques são

pombas e caturritas, sendo que o ataque

de pássaros responde por 2 a 5% das

perdas nos Estados Unidos (HANZEL,

1992), 14% no Paquistão, 3 a 5% na

Iugoslávia, 10 % na Hungria, 30 a 60% na

Namíbia (LINZ; HANZEL, 1997).

Secagem e Armazenamento

limpeza dose grãos

é indispensável

O girassol contém muitasAimpurezas

precisa

passar por

para

a obtenção

de teor

boa qualidade

do

processo de limpeza, com

redução

do seu

de

impureza a cerca de 4%. óleo e da torta

Quanto ao teor de umidade ideal para o armazenamento

da semente do girassol, é recomendável que esteja entre

10 e 11%. Quando a colheita é realizada com teores

acima dessa faixa, é necessária a secagem. Esta pode ser

feita em pequenas quantidades ao ar livre, sobre lonas.

Em caso de grandes volumes, o ideal é a utilização de

secadores para manter a qualidade da semente.

Farinha

Pode ser obtida através de dois processos. O primeiro

consiste na pré-prensagem dos grãos seguida de extração

do óleo por solvente orgânico.

No segundo processo, a extração é realizada apenas pelo

uso do solvente orgânico.

Esquema resumido de obtenção dos

derivados de girassol

Fonte: LUSAS (1985)

Semente limpa

100 Kg (23%

proteína)

Descascamento

Cascas

20 Kg

Grãos

80 Kg (27% Proteína)

Pré-prensagem

Extração com solvente

Farelo

desengordurado

40 Kg (63% Proteína)

Óleo

40 Kg

Usos opcionais

(Ração Animal)

Farelo desengordurado

40 Kg (63% Proteína)

Pré-lavagem

aquosa

Solubilização

Moagem a 80

mech

Lavagem com

água

Tratamento

térmico

Precipitação

ácida

Secagem

Farinha 40 Kg

(63%

Proteína)

Concentrado protéico

24 Kg (70% Proteína)

Isolado protéico

12,8 Kg (Proteína)

Amendoim

Amendoim

Devido a desuniformidade de maturação, para arranquio

das plantas requer um acompanhamento freqüente da

maturação das vagens. Para o reconhecimento da melhor

época de colheita, recomenda-se percorrer a lavoura em

intervalos de alguns dias e arrancar plantas, estimando-se

a proporção de vagens maduras em cada uma.

Colheita do Amendoim

Em geral, decide-se pela colheita, quando 60 a 70% das

vagens das plantas amostradas apresentarem a coloração

escura.

Cultivares eretos/precoces) cor da parte

interna da casca (marrom-escura quando o

amendoim está maduro) .

Cultivares rasteiros, a melhor identificação é

feita através da coleta de todas as vagens da

planta e raspagem da parte dorsal traseira

externa da casca. Nas vagens maduras, o tecido

logo abaixo da casca terá a coloração marrom

escura ou quase preta. Nas vagens imaturas,

este tecido é claro ou levemente acastanhado.

Colheita do Amendoim

Arranquio

Enleiramento das plantas no campo (onde permanecem

por alguns dias para secagem natural ou “cura”).

Amendoim

A colheita ou “trilha” é o despendoamento ou retirada

das vagens.

Em lavouras comerciais, há máquinas que realizam ambos

os processos (arrancadores/invertedores; recolhedoras)

mecanicamente, com alto rendimento. O enleiramento

(ou inversão das plantas) consiste no posicionamento das

plantas em linhas uniformes ao longo do campo, com as

vagens voltadas para cima, sem contato com o solo.

Amendoim

Amendoim deve ser seco adequadamente para prevenir o

desenvolvimento de fungos, principalmente os produtores

de aflatoxina.

Na ausência de secadores artificiais, a secagem das

vagens deve ser feita integralmente no campo, até atingir

no mínimo 8%, para que o produto possa ser armazenado

com total segurança.

Colheita do Amendoim

Nas lavouras que visam alto padrão de qualidade, os

amendoins são transportados, logo após a colheita, para

secadores artificiais.

A secagem artificial de amendoim requer equipamentos

especialmente desenhados para este fim, e, o seu

manuseio, requer conhecimentos necessários para que o

produto não perca as suas qualidades alimentícias.

Mamona

Mamona

A colheita de variedades deiscentes é uma das operações

mais dispendiosa e que mais consome mão-de-obra, em

função da necessidade de se repetir o processo de

colheita 5 a 6 vezes durante o ano.

(CANECCHIO FILHO et al., 1993).

Nas cultivares de frutos indeiscentes, a operação de

colheita e feita em uma única vez, quando todos os

cachos da planta atingirem a maturidade fisiológica. Neste

estádio de desenvolvimento, a semente apresenta o

máximo vigor, teor de óleo e poder germinativo.

Quando colher

Variedades deiscentes: colher quando 70% dos frutos do

racemo estiverem secos.

(RIBEIRO FILHO, 1966)

Variedades indeiscentes: esperar o amadurecimento total

da lavoura para se proceder a uma só colheita

(RIBEIRO FILHO, 1966; CONCEIÇÃO, s.d.)

Colheita manual

É indicada para pequenas e médias propriedades, onde a

mão-de-obra disponível deve ser abundante; consiste em

cortar os cachos pela base, utilizando-se faca

Os cachos colhidos são depositados em jacás, cestos e

transportados para o local de secagem (terreiro ou

secador).

Colheita mecânica

Indicada para variedades com porte anão, indeiscentes,

com plantas de arquitetura compacta e perda parcial das

folhas.

No Brasil, até o momento não houve desenvolvimento de

máquinas destinadas à colheita e ao descascamento de

mamona, sendo utilizadas apenas colheitadeiras de cereais

adaptadas que estão apresentando eficiência aceitável.

Colheita mecânica

A adaptação é feita em uma plataforma colhedora de

milho, agregando-se vários dispositivos; na parte da

condução das plantas para dentro da plataforma,

O índice de quebra e marinheiro neste processo é

considerado aceitável, situando-se abaixo de 10%

Secagem

A secagem dos frutos após a colheita pode ser natural ou

artificial. A natural é recomendada para pequenas

Camadas finas e uniformes de 5 a 10cm de espessura

produções e é feita expondo-se os frutos ao sol, após o

por um período de 4 a15 dias, dependendo da

seu desprendimento do cacho, em terreiros de chão

temperatura, umidade do ar e insolação.

batido

Secagem

Para ambos os sistemas de secagem, a umidade ideal dos

frutos é de 10%, quando acontece a deiscência das

cápsulas

(RIBEIRO FILHO, 1966; CONCEIÇÃO, S.D.; MACÊDO e WAGNER, 1984).

Beneficiamento:

Dispositivo

para acionamento na

tomada de força do

trator.

Descascadores Manuais

Descascadores Mecânicos

O principal co-produto da mamona é a torta, mas

também pode se incluir a casca do fruto.

O principal uso da torta de mamona desengordurada

(farelo) é como adubo orgânico.

Obrigada.