Anais do XVI Encontro de Iniciação Científica e Pós-Graduação do ITA – XVI ENCITA / 2010

Instituto Tecnológico de Aeronáutica, São José dos Campos, SP, Brasil, 20 de outubro de 2010

Estudo do recobrimento cerâmico no comportamento

em fluência da liga Ti-6Al-4V.

Heric Ramos Silva

Escola de Engenharia de Lorena, EEL – USP; Estrada Municipal do Campinho s/n, Campinho – Lorena, SP – CEP 12602-810

Bolsista PIBIC – CNPq

[email protected]

Danieli Aparecida Pereira Reis

Instituto Tecnológico de Aeronáutica – ITA

Bolsista CAPES

[email protected]

Tarcila Sugahara

Instituto Tecnológico de Aeronáutica – ITA

Bolsista PIBIC

[email protected]

Carlos Moura Neto

Instituto Tecnológico de Aeronáutica – ITA

Professor Adjunto III

[email protected]

Francisco Piorino Neto

CTA – IAE

Pesquisador

[email protected]

Miguel J. R. Barboza

Escola de Engenharia de Lorena, EEL – USP

Pesquisador

[email protected]

Resumo. O objetivo deste projeto é a avaliação do efeito de recobrimento cerâmico na resistência à fluência de liga titânio. A liga

selecionada (Ti-6Al-4V) será recoberta com NiCrAlY + ZrO2 através da técnica de aspersão térmica. O recobrimento além de

atuar como barreira térmica, terá o efeito de reduzir a oxidação sob condições de ensaio. A liga será submetida a ensaios de

fluência em temperaturas de 500, 600 e 700oC, inicialmente na modalidade de carga constante, na faixa de 312 a 520 MPa para a

temperatura de 500oC; na faixa de 125 a 319 MPa para 600oC; e na faixa de 14-319 MPa a 700ºC. Estudos completos de

recobrimento cerâmico na fluência da liga refratária Ti-6Al-4V são escassos na literatura. Serão obtidos para todos os casos,

conjuntos de curvas e parâmetros experimentais relativos a regiões primária, secundária e terciária como função das tensões e

temperaturas aplicadas. A ductilidade, taxa de fluência estacionária e tempo de vida serão avaliados quanto aos efeitos do

recobrimento, podendo-se desta forma, estabelecer uma análise comparativa com os resultados obtidos sem recobrimento da

mesma liga, em estudos anteriores. Conclui-se neste trabalho que as amostras que foram recobertas apresentaram maior vida em

fluência e o mecanismo de deformação por fluência foi o de escalagem e movimentação de discordâncias.

Palavras chave: recobrimento cerâmico, fluência, ligas de titânio.

1. Introdução

A liga Ti-6Al-4V é normalmente utilizada na industria aeronáutica e aeroespacial principalmente para aplicações

que requerem resistência em altas temperaturas, como por exemplo, palhetas de turbina. Um dos principais fatores que

limitam a aplicação dessas ligas em alta temperatura é a grande afinidade do titânio por oxigênio e as propriedades de

resistência à fluência. O processo de oxidação superficial é mais significativo acima de 600ºC, tornando o material

torne mais frágil.

A oxidação pode ser evitada com a utilização de um recobrimento cerâmico no material, sendo depositado, pela

técnica de aspersão térmica por plasma, zircônia parcialmente estabilizada com ítria (8% peso) (Metco 204B-NS) sobre

um recobrimento metálico de CoNiCrAlY (AMDRY 995C).

O trabalho que está sendo executado tem como objetivo avaliar o efeito do recobrimento cerâmico na fluência da

liga refratária Ti-6Al-4V visando um maior tempo de vida de componentes de turbina.

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

2. Revisão bibliográfica

2.1. A liga Ti-6Al-4V

Titânio e suas ligas são excelentes para aplicações como componentes estruturais submetidos a altas temperaturas

devido a sua alta resistência, baixa massa específica, boa resistência à corrosão e estabilidade metalúrgica. Uma parte

substancial da pesquisa em fluência tem sido dedicada à liga Ti-6Al-4V devido a sua importância industrial e

tecnológica. A sua alta resistência à fluência é de grande importância para uso em motores (Evans,R.W., Wilshire, B.,

1993). Entretanto, a afinidade com o oxigênio é um dos principais fatores que limitam sua aplicação como um material

estrutural em altas temperaturas. A alta solubilidade sólida do oxigênio no titânio resulta na perda de material e na

formação de uma camada frágil e de alta dureza durante a exposição ao ar em temperaturas elevadas. Têm sido

observados avanços no desenvolvimento de ligas de titânio com o objetivo de aumentar as propriedades de fluência,

embora a oxidação superficial limite o uso destas ligas a temperaturas superiores a 600ºC (Seco, F. J., Irrisari, A. M.,

2001).

O titânio apresenta características interessantes distinguindo-se de outros metais leves, que é uma transformação de

fase ocorrendo a 882ºC na qual passa de uma estrutura hexagonal compacta () para uma cúbica de corpo centrado ().

Esta transformação alotrópica possibilita se obter ligas com microestruturas α, β ou mista α/β através de diferentes

composições e tratamentos térmicos (Metals Handbook, 1981).

A liga Ti-6Al-4V tem grande importância comercial, oferecendo a possibilidade de alto limite de resistência à tração

e boa capacidade de ser conformada. Seu principal uso é para componentes forjados como pás de turbinas para motores

à jato (Perez, E. A. C., 2004).

2.2. Recobrimento cerâmico

O recobrimento cerâmico consiste em uma camada de ligação (bond coating), recobrimento metálico, que protege o

Ti-6Al-4V da oxidação e também possibilita a ligação do substrato metálico com o recobrimento cerâmico (top

coating), também chamado de recobrimento de barreira térmica (Thermal Barrier Coatings – TBCs) e são normalmente

utilizados em turbinas de alta pressão para aumento do tempo de vida das palhetas e para aumento da eficiência de

turbinas a gás (Siemers, P.A; Mehan, R.L, 1982.). O recobrimento cerâmico reduz a temperatura do metal base e

ameniza os picos de temperatura durante a operação da turbina. Para fornecer a adesão do recobrimento cerâmico no

substrato e proteção contra oxidação é necessário uma camada intermediária metálica. Este recobrimento metálico deve

formar um filme de proteção de um óxido, através do qual a permeabilidade do oxigênio seja baixa. Tanto a camada

metálica quanto a cerâmica é depositada por aspersão térmica por plasma (plasma spraying). A aspersão térmica é um

processo simples e prático. Deste modo, recobrimentos cerâmicos obtidos por este método têm se tornado bem

estabelecidos como processos comerciais (Xu, H.; Goug, S.; Deng, L., 1998)

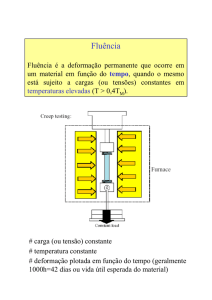

2.3. Fluência

A fluência é definida como sendo a deformação permanente e dependente do tempo de materiais, quando

submetidos a uma carga ou tensão constante. Geralmente, a fluência é um fenômeno indesejável e, com freqüência, é

fator de limitação na vida útil de uma peça. Ela é observada em todos os tipos de materiais e para os metais, ela se torna

importante apenas em temperaturas superiores a aproximadamente 0,4 T f (Tf é a temperatura absoluta de fusão)

(Callister, W.D., 2002) Embora a fluência atue em todas as temperaturas acima do zero absoluto, em geral os problemas

associados com a excessiva distorção de fluência ou eventual ruptura são observados após longos períodos de serviço

experimentados apenas em altas temperaturas (Evans, R.W; Wilshire, B., 1993)

O ensaio de fluência pode ser realizado em temperaturas elevadas (e constantes) e com uma tensão aplicada

constante. Como a seção do corpo de prova diminui durante o ensaio, dificultando a manutenção de uma tensão

constante, é mais comum realizar-se o ensaio com carga constante, devido a constituir-se de uma condição real. No

ensaio de fluência, mede-se o alongamento do corpo de prova em função do tempo. O regime de temperatura em que a

fluência se torna um fenômeno de importância é 0,5 T f < T < Tf. Esta é a faixa de temperatura em que a difusão se torna

um fator significativo. A difusão, sendo um processo termicamente ativado, apresenta uma dependência exponencial

com a temperatura. Abaixo de 0,5 T f, a velocidade de difusão é tão lenta que a influência deste fator pode ser

desprezada. A temperatura crítica para que a fluência comece a ser significativa varia de material para material.

Apesar da fluência já ser conhecida desde 1834, quando Vicat fez as primeiras experiências constatando o fenômeno,

foi somente no século XX que investigações sistemáticas foram realizadas (Meyers, M.A; Chawla, K.K., 1982). As

curvas de fluência podem, em geral, ser classificadas em três estágios: 1) primário ou transiente; 2): secundário, de taxa

constante, ou quase-viscoso; 3): terciário. Esta divisão em estágios foi estabelecida por Andrade (Andrade, E.N., 1910),

um dos pioneiros do estudo da fluência. O estágio 2, em que a taxa de deformação é constante, é o mais importante.

Essa taxa de fluência é também conhecida como taxa mínima de fluência e corresponde ao ponto (ou região) de

inflexão da curva. No estágio III, há uma aceleração da taxa de deformação levando a uma eventual ruptura do corpo de

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

prova. No ensaio de fluência em tensão constante, a carga deve diminuir à medida que a seção transversal diminui, de

tal modo que a tensão permaneça constante. Em ensaios de fluência sob carga constante, a tensão aumenta

continuamente devido ao decréscimo da área da seção transversal do corpo de prova. Em deformação plástica, o volume

do corpo de prova é admitido como constante e um aumento de comprimento resulta em um decréscimo da área da

seção transversal (Meyers, M.A; Chawla, K.K., 1982). A Fig.1 apresenta uma curva típica de fluência com a designação

dos estágios.

Figura 1. Curva típica de fluência apresentando os estágios de fluência.

2.4. Mecanismos de fluência

Com o desenvolvimento da microscopia eletrônica de transmissão, é possível a realização de estudos diretos da

estrutura de discordâncias dos metais deformados. Estas investigações indicam que, para uma gama muito grande de

metais, existe uma relação simples entre a densidade de discordâncias e a tensão de deformação plástica de um metal. O

encruamento dos metais está diretamente associado à formação de discordâncias no metal. A densidade de

discordâncias formadas em uma dada deformação é freqüentemente uma função da temperatura do ensaio. Isso

significa que, quando um metal é deformado até um determinado valor, o aumento de sua resistência mecânica pode

depender da temperatura de deformação. Na maioria dos casos, quando o corpo de prova é deformado de um valor

determinado, o encruamento resultante decresce com o aumento da temperatura (Reed-Hill, 1982).

De uma forma geral, os mecanismos mais aceitos para a explicação do processo de deformação por fluência em

metais são os seguintes:

- transporte de átomos por difusão;

- escalagem e deslizamento de discordâncias e

- deslizamento de contorno s de grão.

3. Procedimento experimental

A Fig. 2 apresenta a forma e as dimensões do corpo-de-prova que foi utilizado nos testes de fluência. Os corpos-deprova foram confeccionados pela Fautec Ferramentaria Automação e Usinagem Ltda., de acordo com as especificações,

sistemas de garras e extensômetros disponíveis.

Figura 2. Configuração do corpo-de-prova (dimensões em mm).

Para realização dos ensaios de fluência foram utilizados os fornos pertencentes ao Instituto Tecnológico de

Aeronáutica - ITA/CTA, da marca MAYES. Nos fornos foram adaptados sistemas elétricos e controladores,

desenvolvidos pela BSW Tecnologia, Indústria e Comércio Ltda., segundo as exigências da norma ASTM E139/83

(Fig. 3).

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

Figura 3. Fornos de fluência.

Foi utilizado o Software Antares desenvolvido em conjunto também com a BSW, visando a coleta de dados

relativos ao alongamento dos corpos de prova e as medidas de temperatura em períodos de tempo pré-determinados.

Para a obtenção das medidas de alongamento, foi utilizado um transdutor do tipo LVDT Schlumberger D 6,50 com

tensão de saída de 53,18 m V/V/mm, e para o controle de temperatura foi utilizado um termopar tipo Cromel-Alumel

AWG24, apresentados na Fig. 4.

a

b

Figura 4. (a) Termopar e (b) LVDT utilizados nos ensaios.

A realização dos ensaios de fluência se procedeu de acordo com a norma ASTM E139-06 (ASMT, 1995) O forno de

fluência foi desmontado peça por peça, as roscas principalmente as mais oxidadas foram lixadas e engraxadas, a

estrutura foi remontada com o corpo de prova, encaixado na estrutura conectado ao extensômetro e com os termopares

fixados próximo ao corpo de prova e o LVDT conectado ao extensômetro, como apresentado na Fig. 5.

Figura 5. Montagem do extensômetro e termopar no corpo de prova.

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

Ajustou-se o centro do corpo de prova com o centro do forno, quando necessário o nível do forno foi ajustado, os

tijolos refratários e manta de fibra de vidro foram colocados nas extremidades superior e inferior do forno para impedir

perda de calor (Fig. 6).

Figura 6. Ajuste do centro do forno e colocação da manta refratária.

O sinal de saída do LVDT é enviado a uma unidade de processamento, desenvolvida pela BSW Tecnologia,

Indústria e Comércio Ltda., que convertia os sinais em medidas de alongamento por períodos de tempo pré-definidos

pelo operador e alimentava o Software Antares.

Para a alimentação do software, foi utilizada a curva de calibração obtida por um calibrador de extensômetros de

alta resolução, Instron modelo 2602-004, para um transdutor do tipo LVDT Schlumberger D 6,50 com especificação de

53,18 mV/V/mm, à temperatura de aproximadamente 35°C (Fig. 7).

Figura 7. Calibrador de extensômetro.

O forno foi ligado e a temperatura desejada ajustada no controlador do forno (Fig. 8). O software foi inicializado e o

LVDT ajustado na sua faixa linear, entre 2500 e 3000 contagens (Fig. 9). No braço do forno foi colocada a pré-carga,

10% da carga total, para ajuste do sistema. Após 1 hora foi colocada a carga total e o ensaio iniciou.

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

Figura 8. Controlador de temperatura.

Figura 9. Software inicializado.

4. Resultados experimentais

A vida em fluência do componente depende da tensão na qual ele está sendo submetido. Podemos perceber esta

dependência nas Fig. 10, 11 e 12. Conclui-se que quanto maior a tensão aplicada no material, menor é sua vida em

fluência.

0,25

deformação [mm/mm]

0,20

0,15

500 ºc

291 MPa

465 MPa

520 MPa

0,10

0,05

0,00

0

2

4

6

8

tempo [h]

Figura 10. Curva de fluência a 500°C variando a tensão aplicada em 291, 465 e 520 MPa.

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

0,20

o

600 C

250 MPa

291 MPa

319 MPa

deformação [mm/mm]

0,15

0,10

0,05

0,00

0

1

2

3

4

5

tempo [1/h]

Figura 11. Curva de fluência a 600°C variando a tensão aplicada em 250, 219 e 319MPa.

0,5

deformação [mm/mm]

0,4

0,3

0,2

o

700 C

42 MPa

56 MPa

291 MPa

0,1

0,0

0

2

4

6

8

10

12

tempo [1/h]

Figura 12. Curva de fluência a 700°C variando a tensão aplicada em 42, 56 e 291MPa.

A fluência também é dependente da temperatura de serviço, a Fig. 13 mostra a influência da temperatura na vida

em fluência. Pode-se observar que quanto maior a temperatura menor a resistência em fluência.

0,20

291 MPa

o

500 C

deformação [mm/mm]

0,15

o

600 C

o

700 C

0,10

0,05

0,00

0,00

0,05

0,10

0,15

0,20

tempo [1/h]

Figura 13. Curva comparativa de fluência a 291 MPa e temperaturas de 500, 600 e 700°C.

Das curvas de fluência obtêm-se os parâmetros experimentais de fluência, a partir do qual pode-se estimar o

mecanismo atuante de deformação em fluência determinando uma constante (A ou B) e um expoente, chamado

expoente de tensão (m ou n), em uma equação do tipo Arrhenius. A Tab. 1 nos fornece um comparativo entre as

condições de ensaio desses parâmetros experimentais. Podemos confirmar as conclusões da dependência da vida em

fluência do componente pela tabela abaixo, analisando o tempo de ruptura do material (t r) nas diferentes temperaturas e

tensões.

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

Tabela 1 – Tabela comparativa dos parâmetros experimentais de fluência.

Temperatura

[MPa]

s

tp [h]

[ºC]

500

600

tr [h]

r [mm/mm]

[1/h]

291

36,0

0,0288

438,0

0,1936

465

0,27

0,0204

3,45

0,1272

520

0,56

0,0304

2,24

0,1056

250

0,38

0,0104

4,59

0,1490

291

0,25

0,0797

1,33

0,1908

319

0,03

0,1401

0,51

0,1353

42

0,97

0,0091

11,61

0,4719

56

0,39

0,0202

9,66

0,4064

291

0,003

9,4262

0,01

0,1914

700

Utilizando-se os parâmetros tp (tempo final do estágio primário) e tensão pode-se calcular a constante A e o

expoente de tensão m plotando um gráfico ln (tensão) versus ln (tp) para cada temperatura, que será necessário para

estimar o mecanismo de fluência primária. As curvas linearizadas estão apresentadas abaixo nas Fig. 14, 15 e 16.

Da mesma forma como descrito acima, utilizando-se a taxa fluência estacionária ( s ), obtem-se a constante B e o

expoente de tensão n que determinará o mecanismo de fluência secundária. Ambos os mecanismos são termicamente

ativados, portanto é necessário calcular a energia de ativação.

Para o cálculo da energia de ativação plota-se uma curva ln (taxa de fluência estacionária) versus 1/T e faz-se a

linearização para a obtenção da constante C e da energia de ativação. Os valores de n e Qc estão apresentados nas Fig.

17, 18, 19 e 20. Os mecanismos de fluência podem ser determinados por uma análise combinada do expoente de tensão

m ou n com a energia de ativação calculada.

ln(tempo final do primário) [h]

4

o

500 C

A = 3,43 E21

m = 8,14

2

0

-2

5,7

6,0

6,3

ln(tensão) [MPa]

Figura 14. Curva ln (tensão) X ln (tempo final do estágio primário) a 500ºC para obtenção do expoente de tensão m.

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

0

ln (tempo final do primário) [h]

o

600 C

A = 6,67 E22

m = 9,65

-1

-2

-3

-4

5,5

5,6

5,7

5,8

ln (tensão) [MPa]

Figura 15. Curva ln (tensão) X ln (tempo final do estágio primário) a 600ºC para obtenção do expoente de tensão m.

ln (tempo final do primário) [h]

0

o

700 C

A = 6,31 E4

m = 2,97

-3

-6

4,0

4,8

5,6

ln (tensão) [MPa]

Figura 16. Curva ln (tensão) X ln (tempo final do estágio primário) a 700ºC para obtenção do expoente de tensão m.

-3,0

ln (taxa de fluência estacionária) [1/h]

-3,5

-4,0

-4,5

-5,0

-5,5

o

500 C

B = 1,19 E-23

n = 7,92

-6,0

-6,5

-7,0

-7,5

5,7

5,8

5,9

6,0

6,1

6,2

6,3

ln (tensão) [MPa]

Figura 17. Curva ln (taxa de fluência estacionária) X ln (tensão) a 500ºC para obtenção do expoente de tensão n.

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

ln (taxa de fluência secundária) [1/h]

-2,0

-2,5

-3,0

-3,5

o

600 C

B = 9,52 E-29

n = 10,87

-4,0

-4,5

-5,0

5,50

5,55

5,60

5,65

5,70

5,75

5,80

ln (tensão) [MPa]

Figura 18. Curva ln (taxa de fluência estacionária) X ln (tensão) a 600ºC para obtenção do expoente de tensão n.

3

ln(taxa de fluência secundária) [1/h]

2

1

0

-1

-2

o

700 C

B = 1,03 E-8

n = 3.63

-3

-4

-5

3,5

4,0

4,5

5,0

5,5

6,0

ln(tensão) [MPa]

Figura 19. : Curva ln (taxa de fluência estacionária) X ln (tensão) a 700ºC para obtenção do expoente de tensão n.

ln(taxa de fluência estacionária) [1/h]

4

2

0

C = 4,8 E18

Qc = 330,12 kJ/mol

-2

-4

-6

-8

-10

0,00100

0,00105

0,00110

0,00115

0,00120

0,00125

0,00130

1/T [1/K]

Figura 20. Curva ln (taxa de fluência estacionária) X 1/T para obtenção da energia de ativação.

A energia de ativação calculada corresponde a do estágio secundário de fluência. Neste trabalho não foi calculado

para o estágio primário, no entanto de trabalhos anteriores (Köppers, M.; Herzig, C.H.R.; Friesel, M.; Mishin, Y, 1997)

foi calculado os valores de energia de ativação, sendo 303 e 329 kJ/mol para fluência primária e secundária,

respectivamente. Pode-se perceber que energia de ativação calculada se mostrou bem próxima da obtida no trabalho de

Köppers et al.

Baseado na correlação entre os dados obtidos na literatura e nos dados obtidos nas curvas de fluência nesse estudo

pode-se sugerir que o mecanismo de fluência como sendo o de movimentação de discordâncias.

Anais do XVI ENCITA, ITA,20 de outubro de 2010

,

5. Conclusões

Do trabalho realizado podem ser obtidos novos dados para o estudo de fluência da liga Ti-6Al-4V, sendo esses os

parâmetros experimentais de fluência, apresentados na Tab. 1. O trabalho realizado se mostrou compatível com os

resultados obtidos por trabalhos anteriormente realizados como os de Köppers et al. Destes dados foi possível indicar

qual o mecanismo de deformação por fluência nos estágios primários e secundários pela determinação dos expoentes de

tensão m e n, juntamente com as constantes da lei de potência, e também calcular a energia de ativação para a fluência

secundária. O mecanismo encontrado foi o de movimentação de discordâncias.

6. Agradecimentos

Agradeço ao ITA pela oportunidade de Iniciação Científica.

Ao PIBIC – CNPq pela bolsa (Processo: 124488/2009-9).

À Rolls-Royce Brasil por fazer a aspersão térmica nas amostras.

Ao Grupo Fluência pelo acolhimento e agradável ambiente de trabalho.

7. Referências

Evans, R.W.; Wilshire, B. Introduction to creep. London: The Institute of Materials, 115p., 1993

Seco, F. J.; Irissari, A. M., Creep failure mechanisms of a Ti-6Al-4V thick plate. Fatigue Fract. Eng. Mater. Struc., Vol.

24, pp.741-742, 2001.

Metals Handbook, 9 ed, v. 4, Heat Treating; American Society for Metals Park Ohio 44073, 1981.

Perez, E. A. C., Influência da Microestrutura no Comportamento em Fluência da Liga Ti-6Al-4V, Dissertação de

Mestrado, FAENQUIL-DEMAR, pp. 14,59, 2004.

Siemers, P.A.; Mehan, R.L. Mechanical and Physical properties of Plasma-Sprayed Stabilized Zirconia. NASA

Technical Reports, n.NA53-21727, p.828-840, 1982.

Xu, H.; Goug, S.; Deng, L. Preparation of thermal barrier coating for gas turbine blades by EB-PVD. Thin Solid Films,

v.334, p.98-102, 1998.

Callister, W. D. Ciência e Engenharia de Materiais - Uma Introdução. Rio de Janeiro: LTC, 2002. cap.8, p. 157-161.

Meyers, M.A.; Chawla, K.K. Princípios de metalurgia mecânica. São Paulo: Edgard Blücher. cap.14, p. 406-420, 1982.

Reed-Hill, R.E. Princípios de Metalurgia Física. Rio de Janeiro: Editora Guanabara Dois, 1982. cap.20, p. 703-753.

American Society of Testing and Materials (ASTM). E139-06. Standard practice for conducting creep, creep-rupture

and stress-rupture tests of metallic materials. Philadelphia, 1995.

Köppers, M.; Herzig, C.H.R.; Friesel, M.; Mishin, Y. Diffusion intrinsic self-diffusion and substutional Al in a-Ti. Acta

Mater. v.45, p.4181-4191, 1997.