Enviado por

common.user4648

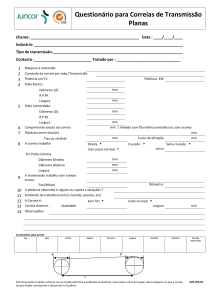

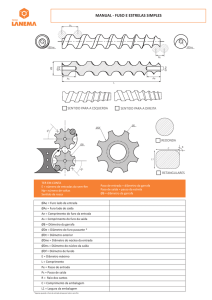

01 elementos maquina