Enviado por

common.user1854

Projeto de Beneficiamente Mineral

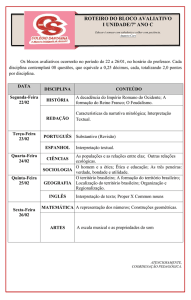

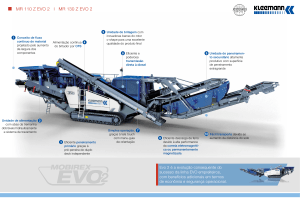

Britagem e Peneiramento Segundo Sampaio (2001), a etapa de britagem na mina de cobre Caraíba possui um processo planejado através de um britagem primária realizada no interior da mina subterrânea através de um britador de mandíbulas. O produto passa por duas peneiras vibratórias com abertura de 3,18cm, o material retido alimenta a britagem secundária, realizada por dois britadores cônicos. O material passa novamente pelo peneiramento, agora através de sete peneiras vibratórias com aberturas de 1,59cm, o retido passa por uma britagem terciária realizada por quatro britadores cônicos. O esquema de britadores e peneiras é demonstrado na figura 1. Figura 1 – Processo de Britagem da Mina Caraíba Fonte:Sampaio(2001) De acordo com Bhappu (1978), as informações necessárias para o projeto de britagem envolvem projetos civis, consumo de energia, vida útil da mina e outros. Neste projeto há somente influência de informações relacionadas à produção, que são: Taxa de Alimentação: 4000t/dia Teor médio: 2,55% A seleção do britador primário é realizada através do enfoque dado ao produto. A pilha intermediária que alimenta o primeiro par de britadores cônicos deve possuir um produto maior que 3,18cm. Além disso, a abertura na posição aberta deve ser maior que o tamanho máximo de rocha presente na alimentação. Como há necessidade de flutuação da produção de acordo com o preço de venda do minério a escolha mais adequada passa a ser que melhor se adequa a taxa de alimentação máxima, isto é, sua capacidade máxima deve ser de 4000t/dia considerando uma eficiência de 33%. Sendo assim, de acordo com a figura 3, a melhor opção passa a ser o britador C106, com as seguintes características Capacidade de 1300 a 4000t/dia; APF ajustável de 7 a 20cm; Produtos de granulometria de 0,1 a 10,5cm até 0,1 a 30cm; Figura 2 -Curva Granulométrica de Produtos de Britadores de Mandíbula de Série C Fonte: Metso™ Figura 3 – Tabela de Características de Britadores de Mandíbula Fonte: Metso™ As primeiras peneiras são responsáveis pela separação do material que deve passar pelo par de britadores cônicos responsáveis pela britagem secundária, a abertura da malha deve ser de 3,18cm. Seguindo as instruções de Carisso e Correira (2005), o dimensionamento de peneiras depende de diversos fatores como a alimentação, a malha da peneira, a capacidade unitária de produção, entre outros. Para o dimensionamento das peneiras do projeto em questão, será usada a fórmula do Manual da Faço: 𝐴= 𝑆 𝐶∗𝐷∗𝐹 Onde: A = Área superficial total das peneiras; S = quantidade de material passante na alimentação que atravessa a peneira por hora (t/h); C = capacidade básica de peneiramento (t/h x 0,0929m²); D = Razão do peso específico aparente do material alimentado por 1602; F = Fatores; Os valores são obtidos pelas tabelas abaixo: Tabela 2 – Capacidade Básica de Peneiramento par a Material com Densidade Aparente de 1.602kg/m³ Fonte: Carisso e Correira Tabela 3 – Fatores de Finos e de Eficiência de peneiramento Fonte: Carisso e Correira Fator de Finos: depende da quantidade de material, na alimentação, que é menor do que a metade do tamanho da abertura no deque. Os valores de F para as várias eficiências de peneiramento são apresentados na. É importante lembrar que para um determinado deque, o fator de finos sempre será calculado em relação à alimentação desse deque. Fator de eficiência: representado pela eficiência de separação, expressa como uma razão entre a quantidade de material que passa por uma abertura e a quantidade na alimentação que deveria passar. 𝐸𝑓𝑖𝑐𝑖ê𝑛𝑐𝑖𝑎 = 𝑃𝑎𝑠𝑠𝑎𝑛𝑡𝑒 ∗ 100 𝐴𝑙𝑖𝑚𝑒𝑛𝑡𝑎çã𝑜 ∗ % 𝑑𝑒 𝑚𝑎𝑡𝑒𝑟𝑖𝑎𝑙 𝑚𝑒𝑛𝑜𝑟 𝑞𝑢𝑒 𝑎𝑏𝑒𝑟𝑡𝑢𝑟𝑎 Fator de Abertura: Fator que compensa a tendência das partículas ficarem retidas na superfície de peneiramento devido ao tipo de abertura da superfície. Tabela 4 – Fator de Abertura Fonte: Carisso e Correira Fator de Deque: Esse fator leva em consideração a estratificação que ocorre nos deques reduzindo assim a área de peneiramento. Tabela 5 – Fator de Deque Fonte:Carisso e Correira No caso da mina Caraíba, considerando a capacidade de produção máxima, adotamos: Densidade = 2700Kg/m³ Umidade = 0% Para a capacidade máxima a alimentação horária é de 500t/h, considerando a abertura de 3,18m temos um passante de 15% com 75t/h e o restante alimenta os britadores cônicos secundários. Assim: S =75t/h; C ~ 3,3 * 0,09 m² ~ 0,3m²/ D = 2700/1602 = 1,69; Fator de Finos = 0,4 (7,5% < Metade da abertura) B = 1,2 (Aberturas Retangulares); D = 1 (1º Deque); E = 1,75 (Eficiência de 80%) 𝐴= 75 = 292.68𝑓𝑡² 0,3 ∗ 1,69 ∗ 0,26 ∗ 1,2 ∗ 1 ∗ 1,75 Fator de Perda: Área Total multiplicada por 110% a fim de compensar a perda de área devido aos suportes que sustentam a tela à peneira. A = 321ft² = 29.82m² Sendo assim, em uma proporção de 2:1, temos as dimensões 3,87 m x 7,74m. Para duas peneiras suas dimensões seriam 1,93m x 3,87m. De acordo com Sampaio (2001) são utilizadas duas peneiras com dimensões de 2,45m x 6,10m possuindo uma área total de 29.89m², que é aproximadamente o resultado obtido. Os britadores cônicos que recebem o material retido nas primeiras peneiras são responsáveis por reduzir o material de +3,18cm à um -3,18cm e armazená-los no silo. Para a seleção, utilizou-se o manual da Sandvik™ dados nas tabelas 6 e 7 e figura 4. As informações referentes ao britador cônico são: Alimentação: 425t/h; Granulometria máxima da alimentação: 30cm; Produto requerido:3,18cm; Tabela 6 – Características dos Britadores Cônicos Secundários da Sandvik™ Fonte:Sandvik™ Figura 4 – Curva Granulométrica do Produto dos Britadores Cônicos com base na APF (Eixo Horizontal dado em mm) Fonte: Sandvik™ O que melhor se adequa às características do britador cônico é o CH890 para material grosseiro que possui as seguintes características. Na produção máxima teríamos as seguintes características: Câmara MC (Material Medianamente Grosseiro); APF: 19 Polegadas; Granulometria Máxima de Alimentação: 30cm; Capacidade produtiva variante de 342t/h a 513t/h de acordo com a granulometria do material alimentado e a produção requerida; Motor:559HP Sampaio (2001) afirma que na mina há a utilização de dois britadores cônicos com capacidade 600t/h da fabricante DEDINE KAWAZAI™, com motor de 300HP. Agora que todo o material foi reduzido a uma faixa menor que 3,18cm, é iniciado o peneiramento secundário para a alimentação dos britadores cônicos terciários e para a etapa de moagem. Agora a abertura da malha deve ser de 1,59cm. Assim temos: Alimentação 500t/h Abertura: 1,59cm S (60% Passante) = 300t/h C ~20 * 0,09 = 0,18m² D = 2700/1602 = 1,69; Fator de Finos = 0,9 (35% < Metade da abertura) B = 1,2 (Aberturas Retangulares); D = 1 (1º Deque); E = 2,25 (Eficiência de 80%) 𝐴= 300 ∗ 110% = 445𝑓𝑡² 0,18 ∗ 1,69 ∗ 0,9 ∗ 1,2 ∗ 1 ∗ 2,25 A = 41,34m² De acordo com Sampaio (2001) são utilizadas sete peneiras sem suas dimensões especificadas. Baseando-se no resultado obtido elas devem ter uma área unitária de 5,9m², para uma proporção de 2:1 temos as dimensões 1,71m x 3,42m. Para os britadores cônicos que recebem o material retido no repeneiramento a granulometria da alimentação está na faixa de 1,59cm a 3,18cm na produção máxima a 200t/h o objetivando gerar um produto abaixo de 1,59cm. De acordo com o Manual da Sandvik™ temos que os equipamentos capazes de adequarem-se às características são dados na tabela 7. Tabela 7 – Características dos Britadores Cônicos Terciários da Sandvik™ Fonte:Sandvik™ A melhor opção seriam 4 britadores cônicos de modelo CH430 funcionando com as seguintes configurações: Capacidade: 48-78t/h APF: 8 polegadas; Granulometria Máxima de Alimentação: 3,8cm Capacidade produtiva variante de 48t/h a78t/h de acordo com a granulometria do material alimentado e a produção requerida; Motor: 132HP Sampaio (2001) afirma que na mina há a utilização de quatro britadores cônicos com capacidade 300t/h da fabricante SYMONS-NORDBEGRG™, com motor de 350HP. A configuração com os modelos da SAndvik™ consome menos da metade de energia, porem com uma capacidade produtiva 4 a 6 vezes menor, provavelmente devido à peneira que não possui informações disponíveis.