0

UNIVERSIDADE TECNOLÓGICA FEDERAL DO PARANÁ

CAMPUS CAMPO MOURÃO

DEPARTAMENTO DE ENGENHARIA E TECNOLOGIA DE

ALIMENTOS

DANIEL SCHARAN

FERNANDA DORNELLAS

OPERAÇÕES UNITARIAS NA INDÚSTRIA DE ALIMENTOS CRISTALIZAÇÃO E EVAPORAÇÃO

CAMPO MOURÃO

2016

1

DANIEL SCHARAN

FERNANDA DORNELLAS

OPERAÇÕES UNITARIAS NA INDÚSTRIA DE ALIMENTOS CRISTALIZAÇÃO E EVAPORAÇÃO

Trabalho de cristalização e evaporação de

Operações unitárias, do Curso Superior de

Tecnologia de Alimentos da Universidade

Tecnológica Federal do Paraná – UTFPR,

Campus Campo Mourão.

Professora: Camila Ortiz

CAMPO MOURÃO

2016

2

SUMÁRIO

1 INTRODUÇÃO .................................................................................................. 03

2 CRISTALIZAÇÃO ............................................................................................. 05

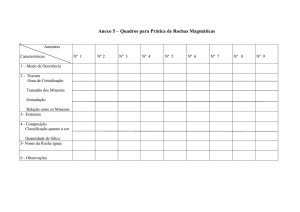

2.1 EQUIPAMENTOS UTILIZADOS DURANTE A CRISTALIZAÇÃO ................. 07

2.2 CRISTALIZADOR CONTÍNUO EVAPORATIVO E

CRISTALIZADOR A VÁCUO................................................................................ 08

2.3 CRISTALIZADOR BATELADA AGITADO ..................................................... 08

2.4 EVAPORAÇÃO .............................................................................................. 08

2.5 EQUIPAMENTOS UTILIZADOS DURANTE A EVAPORAÇÃO ..................... 09

2.6 EVAPORADORES DE CIRCULAÇÃO NATURAL ......................................... 09

2.7 EVAPORADORES DE CIRCULAÇÃO FORÇADA ........................................ 10

2.8 EVAPORADORES DE PELÍCULA MECÂNICOS (OU AGITADOS) .............. 11

3 REFERÊNCIAS ................................................................................................. 12

3

1 INTRODUÇÃO

Antigamente, do início até o auge da revolução industrial, acreditava-se que

os diferentes processos indústrias químicas seguem princípios diferentes, então

cada linha de produção requer métodos, aparelhos e procedimentos específicos. Em

1915, o engenheiro químico americano Arthur Dehon Little, empresário e professor

universitário do MIT, estabeleceu o conceito de "operação unitária", segundo o qual

um processo químico seria dividido em uma série de etapas básicas que podem

incluir: transferência de massa, transporte de sólidos e líquidos, destilação, filtração,

cristalização, evaporação, secagem, etc. Cada uma das etapas seqüenciais numa

linha de produção industrial é, portanto, uma operação unitária. O conjunto de todas

as etapas, compõe um processo unitário. Portanto, Operações Unitárias são

seqüências de operações físicas necessárias à viabilização econômica de um

processo químico (SILVA, 2012)

Uma vez que as mudanças de estado sólido-líquido são as responsáveis pela

maior parte das causas de letalidade de microrganismos e da perda de qualidade de

tecidos vivos sob congelamento, a compreensão da cristalização é essencial para a

melhor utilização dos métodos de conservação. O campo mais amplo da

cristalização é a produção de sais, a partir dos seus sóis (impuros). Quase todas as

substâncias inorgânicas e muitos produtos orgânicos, formam cristais que podem

ser isolados com pureza elevada a partir das suas soluções. (NOBRE & LIMA,

2011).

A cristalização consiste na formação de partículas sólidas no interior de uma

solução homogênea de um soluto e um solvente. A cristalização é uma operação

industrial importante devido à variedade de materiais que são comercializados na

forma cristalina, como: lactose, ácido cítrico, sacarose, acetato de sódio, tiossulfato

de sódio, sulfato de cobre e outras substâncias (FINZER & MARTINS, 2011).

Existem diversos métodos para se cristalizar uma solução, podendo ser

simples, como apenas resfriar tabuleiros contendo soluções concentradas quentes,

ou até os mais complexos, como utilizando cristalizadores contínuos, os quais são

minuciosamente controlados para a obtenção das partículas com formas e tamanhos

desejados, de acordo com as exigências do mercado. (FOUST, 2011). As técnicas

de cristalização encontram-se fortemente implementadas em muitos domínios da

química mantêm a sua importância como técnicas clássicas separativas ou de

4

purificação â escala laboratorial e, industrialmente, estão ligadas â produção de

produtos químicos de grande tonelagem, tais como o açúcar, a uréia, os zeólitos, os

fármacos, etc. (TEIXEIRA, SOUZA & TRIGUEIROS, 1997).

A evaporação é a operação unitária que consiste em concentrar uma solução

pela ebulição do solvente. Normalmente, suspende-se o processo de concentração

antes de o soluto começar a precipitar da solução. Na sua forma básica, portanto,

um evaporador é constituído por um trocador de calor, capaz de levar a solução à

fervura, e de um dispositivo para separar a fase vapor do líquido em ebulição

(FOUST et al, 1982).

A cristalização pode ser feita de duas maneiras, uma delas é alterando a

temperatura da solução para diminuir a solubilidade do sólido dissolvido, a outra é

evaporando o solvente até que a solução chegue ao ponto de saturação e os cristais

comecem a se formar. Quando se utiliza o segundo método, a evaporação e a

cristalização são basicamente o mesmo processo, mas diferem na finalidade da

operação. Na cristalização, evapora-se o solvente até que a solução fique saturada

e, conseqüentemente, o soluto cristalize, enquanto na evaporação ocorre apenas a

concentração da solução sem que se atinja o ponto de saturação (MILCENT, 2013).

5

2 CRISTALIZAÇÃO

Cristalização é a formação de uma fase sólida organizada em uma solução. O

processo de cristalização envolve a nucleação e o crescimento de cristais. O

crescimento de cristais é simplesmente o alargamento dos núcleos formados na fase

de nucleação, promovido pela adição de moléculas de água ao núcleo de

cristalização, portanto, nucleação e cristalização ocorrem simultaneamente (NOBRE

& LIMA, 2011).

A formação de novos cristais denominados nucleação primária é um

processo mais difícil de acontecer se comparando a deposição de soluto em cristais

já existentes, ocorrendo espontaneamente apenas quando a concentração do soluto

supera o limite metaestável da solução. Se a solução já contiver cristais como no

caso do processo continuo ocorre à nucleação secundaria que é o aparecimento de

novos núcleos de cristais a partir dos fragmentos dos cristais já existentes (SILVA,

2012).

Cristalização por evaporação é uma das operações unitárias mais utilizadas

na indústria, largamente aplicada para purificação e separação. O processo de

cristalização possui importância econômica na fabricação de produtos como açúcar,

cloreto de sódio, ácido bórico, alumina, além de outros (SILVA, 2012).

O objetivo da Cristalização é fazer com que partículas sólidas sejam formadas

no seio de uma fase líquida homogênea. O principio de funcionamento desta

Operação Unitária está baseado na variação da solubilidade de sólidos em líquidos

com a temperatura ou com a quantidade de solvente (GEDRAITE, et al, 2001).

Com o processo térmico da cristalização se conseguem purezas excelentes.

Isto se deve ao fato que, para a maioria dos sistemas multicomponentes existe

incompatibilidade completa em fase sólida. Portanto, na maioria das tarefas de

separação uma etapa de cristalização será necessária, para alcançar a pureza

exigida em componente cristalina. A cristalização prática torna-se complicada onde o

tempo prolongado de cristalização leva à implementação de impurezas nos cristais;

também é difícil em casos onde um filme de solvente fica grudado firmemente na

superfície dos cristais (ISENMANN, 2013).

6

De acordo com ISENMANN (2013) o ponto de partida para uma cristalização

é uma solução supersaturada. Podemos alcançar este estado ao evaporar solvente

sobressalente ou, como as condições da maioria das soluções melhoram junto à

temperatura, por um resfriamento da solução saturada. Em vez de estabelecer um

alto grau de supersaturação, mostrou-se mais vantajoso para o processo de

cristalização de operar:

Com supersaturações apenas moderadas,

Sob agitação lenta e contínua,

Com adição de cristalitos de nucleação.

Sob essas promessas se conseguem cristais de tamanho certo (não muito

grandes nem pequenos) e uniformes.

A Cristalização pode ser realizada de três maneiras distintas: (a) pela

separação do solvente puro por evaporação até que a solução resultante fique

supersaturada e ocorra a cristalização da fase sólida propriamente dita; (b) pela

separação dos cristais através da alteração da temperatura do meio de forma a

obter-se condições de menor solubilidade do soluto e promover assim a separação,

e (c) pela alteração da natureza do sistema, por meio da adição de um terceiro

componente que mude as condições de solubilidade do soluto que se quer separar

(GEDRAITE, et al, 2001).

No processo de cristalização a qualidade é influenciada por diversos fatores,

tais como tipo e geometria do cristalizador, condições de operação, propriedades da

solução e dos cristais, presença de impurezas e outras. Geralmente é indesejado

obter cristais pequenos, que dificultam as etapas seguintes, como filtração e

secagem. Dessa forma, deseja-se obter cristais com uma curva de distribuição de

tamanho estreito e com elevado tamanho médio. A qualidade final dos cristais

também é influenciada por outras etapas do processo, como por exemplo, a filtração

e a secagem, e não apenas pela etapa de cristalização (ISENMANN, 2013).

Na indústria, o critério mais utilizado é a capacidade de produção, com

limitação econômica entre os processos próximos a 1000 kg/dia. O processo

contínuo normalmente produz de 50 a 200 kg/h e o por bateladas pode ser projetado

para qualquer escala. O tempo necessário para o crescimento dos cristais e a

facilidade ou dificuldade da cristalização influem na escolha do modo de operação a

ser adotado. A escolha do tipo de operação ou modo de cristalização a ser utilizada,

7

sendo a operação contínua ou por batelada, obedecem critérios como objetivo da

cristalização, requisitos para pureza dos cristais entre outros (GIULIETTI, 2001)

2.1 EQUIPAMENTOS UTILIZADOS DURANTE A CRISTALIZAÇÃO

Os equipamentos utilizados durante o processo de cristalização são diversos,

muitos destes têm agitação, resfriamento e zonas de sedimentação onde os cristais

se depositam e desenvolvem até o tamanho desejado. Existem modelos contínuos e

descontínuos. Outros cristalizadores funcionam sob vácuo e estabelecem a

evaporação do solvente a temperaturas somente pouco elevadas (ISENMANN,

2013).

A cristalização pode ocorrer em processo contínuo, semi-contínuo ou

descontínuo (bateladas). No processo contínuo atinge-se o estado estacionário,

mantendo-se uma alimentação e uma produção de cristais contínua. A operação

pode durar vários dias até ser interrompida. No processo descontínuo (batelada) é

definido um volume inicial de solução. Durante o processo de cristalização, não

existe alimentação de solução nova nem retirada de produto. Apenas no final de

uma batelada o produto da cristalização é retirado. Já o processo semi-contínuo é

iniciado de maneira similar ao processo em bateladas. Entretanto, durante a

cristalização é adicionada alimentação nova, mas o produto é removido em

bateladas depois de um determinado tempo (GONTIJO, 2014).

As vantagens da utilização da cristalização contínua são: menor custo de

operação, menor demanda de operadores, possibilidade de classificação do produto,

lavagem e filtração dos cristais com maior eficácia, menor espaço construído,

operação constante que implica características constantes do produto como o

tamanho médio e distribuição de tamanhos dos cristais. Suas desvantagens podem

ser caracterizadas como: risco da formação de incrustações em superfície de troca

de calor e no nível do líquido, aumentando a resistência à transferência de calor,

equipamentos mais complexos com maior probabilidade de falhas, mão de obra

qualificada e projeção correta da saída da suspensão (GIULIETTI, 2001).

Ainda segundo GIULIETTI (2001) vantagens na utilização de cristalizadores

descontínuos ou por bateladas são: equipamentos mais simples, baixa possibilidade

de que defeitos mecânicos ocorram, baixos riscos no aumento de escala,

8

incrustações removidas com nova operação, operação quando automatizada, gera

cristais maiores e com distribuição mais uniforme na distribuição de tamanho dos

cristais, custo de manutenção e mão de obra mais baixos. A operação descontínua

tem como desvantagens: qualidade do produto difícil de ser uniforme (reprodutível),

em operações intermitentes é necessário maior tempo de funcionamento, maior

demanda de mão de obra e maior espaço físico coberto construído.

2.2 CRISTALIZADOR CONTÍNUO EVAPORATIVO E CRISTALIZADOR A VÁCUO

Os cristalizadores contínuos possibilitam estabilizar o processo de formação e

crescimento dos cristais, gerando cristais mais uniformes que os cristalizadores em

batelada. Nesse tipo de cristalizador a solução é circulada e aquecida por uma fonte

externa de calor. Parte desta corrente (água mãe e cristais) é desviada para saída e

a alimentação misturada na recirculação. A evaporação do solvente mantém a

solução supersaturada na condição necessária para a formação e o crescimento dos

cristais. O solvente evaporado passa por um filtro removedor de névoa na saída do

cristalizador sendo condensado posteriormente (GONTIJO, 2014).

Os cristalizadores contínuos a vácuo são parecidos com o cristalizador

evaporativo, entretanto, a pressão interna do cristalizador é mantida inferior à

pressão atmosférica por uma bomba de vácuo. Dessa forma quando a solução entra

no cristalizador, parte do solvente evapora a uma temperatura mais baixa e ocorre a

supersaturação da solução, formação e crescimento dos cristais (GONTIJO, 2014).

2.3 CRISTALIZADOR BATELADA AGITADO

Consiste de tanques providos de agitação com serpentinas de resfriamento,

sendo que a agitação mantém a temperatura do sistema mais uniforme, por

promover a colisão entre as partículas fazendo com que ocorra uma maior troca de

calor entre elas. Eles têm baixos custos de operação e são simples de serem

manipulados, porém são mais utilizados em processamentos de pequeno porte, já

que resultam um produto mais irregular quando em grande escala. A solução é

colocada nesses tanques para a cristalização e em seguida a solução mãe é

drenada e os cristais retirados (FOUST 2011).

9

2.4 EVAPORAÇÃO

A evaporação é uma operação unitária que tem por finalidade concentrar

soluções constituídas de solventes voláteis e solutos considerados não-voláteis

através da evaporação parcial do solvente. Como os solutos são considerados não

voláteis, no equilíbrio a fase gasosa ou o evaporado só contém solvente, ou seja, a

fração de solvente no evaporado é de 100%. Porém, na fase líquida, que é a

solução a ser concentrada, há frações tanto de soluto quanto de solvente. Na

evaporação, ao término da operação, é obtido um produto líquido concentrado, já na

secagem tem-se um produto sólido (MILCENT, 2013).

A evaporação ou concentração por ebulição é a remoção parcial da água de

alimentos líquidos por meio de fervura e liberação do vapor d’água. Isso aumenta o

índice de sólidos dos alimentos, preservando-os por meio da redução da atividade

de água. A evaporação é utilizada para pré-concentrar alimentos (por exemplo, suco

de frutas, leite e café) antes da secagem, congelamento ou esterilização e assim

reduzir seu peso e volume (NOBRE & LIMA, 2011).

Ainda segundo NOBRE & LIMA (2011) isso ajuda a reduzir energia nas

próximas etapas do processamento, diminuindo os custos no armazenamento,

transporte e distribuição. Durante a evaporação, ocorre a transferência de calor

sensível do vapor para o alimento, elevando a sua temperatura até seu ponto de

ebulição. O calor latente da vaporização é, então, fornecido pelo vapor, que deixa a

superfície do líquido em ebulição.

2.5 EQUIPAMENTOS UTILIZADOS DURANTE A EVAPORAÇÃO

Durante o processo de evaporação podem ser empregados diversos

equipamentos, a escolha do equipamento a ser utilizado durante o processo vai

depender do material a ser evaporado, do curto, do gasto de energia e da

quantidade de produto. Dentre os evaporadores mais utilizados encontram-se os

evaporadores de circulação natural, evaporadores de circulação forçada e

evaporadores de película mecânica (SILVA, 2011).

2.6 EVAPORADORES DE CIRCULAÇÃO NATURAL

10

NOBRE & LIMA, (2011) afirmam que evaporadores de circulação natural

podem ser evaporadores de tacho aberto ou fechado, evaporador de tubo curto e

evaporador de tubo longo.

Evaporadores de tacho aberto ou fechado são tachos hemisféricos aquecidos

diretamente por gás ou fios de resistência elétrica, ou indiretamente por vapor

que passa em tubos internos ou camisas. Para operações a vácuo eles recebem

uma tampa, e um agitador ou misturador é utilizado para aumentar a taxa de

transferência de calor e impedir que o alimento se queime no tacho.

O evaporador de tubo curto é um exemplo de um trocador de calor tubo-casco,

também utilizado na pasteurização e esterilização térmica. Ele consiste em uma

carcaça (ou casco) que contém um conjunto de tubos verticais e, menos

freqüentemente, horizontais. O arranjo vertical promove correntes de convecção

natural e, por isso, maiores taxas de transferência de calor.

Os evaporadores externos tipo calandra são trocadores de calor do tipo tubocasco que possuem um tubo externo para recirculação do produto. Isso aumenta

as correntes de convecção e as taxas de transferência de calor, sendo que as

calandras são de mais fácil limpeza.

Os evaporadores de tubo longo consistem em um conjunto vertical de tubos,

todos com até 5 cm de diâmetro, contido dentro de uma carcaça de vapor de 3 a

15 m de altura. O líquido é aquecido quase ao ponto de fervura antes de entrar

no evaporador. Ele é então mais aquecido dentro dos tubos e começa a ferver.

O concentrado é separado do vapor e removido do evaporador, passando a

efeitos subseqüentes em um sistema de múltiplos efeitos.

2.7 EVAPORADORES DE CIRCULAÇÃO FORÇADA

Nesse tipo de evaporador, uma bomba ou um conjunto de raspadores

removem o líquido, geralmente em camadas finas, e mantêm, desse modo, elevadas

taxas de transferência de calor e curtos tempos de permanência do líquido no

evaporador. Os evaporadores de placa são similares, em construção, aos trocadores

de calor utilizados nos processos de pasteurização e esterilização de ultra-alta

temperatura (UHT). O evaporador de fluxo expandido emprega os mesmos

11

princípios do evaporador de placas, mas usa pilhas de cones invertidos em vez de

uma série de placas (NOBRE & LIMA, 2011).

2.8 EVAPORADORES DE PELÍCULA MECÂNICOS (OU AGITADOS)

Os evaporadores de superfície raspada ou esfregada são caracterizados pela

diferença na espessura da película do alimento que está sendo processado. O

liquido é introduzido entre o rotor e a superfície aquecida, e a evaporação ocorre

rapidamente, enquanto uma película fina do líquido é arrastada ao longo da máquina

pelas lâminas do rotor. As lâminas mantêm a película agitada intensamente,

promovendo, dessa maneira, altas taxas de transferência de calor e evitando a

queima do produto na superfície quente. Esse tipo de equipamento é adequado para

alimentos viscosos, como polpas e sucos de frutas, extrato de tomate, etc. (NOBRE

& LIMA, 2011).

12

3 REFERÊNCIAS

FOUST, A. S. et al. Princípios de Operações Unitárias. Rio de Janeiro: LTC, 2011.

GEDRAITE, R.; ET AL. Aspectos tecnológicos de operações unitárias

ministrados no segundo ano do curso de graduação em engenharia química.

São Paulo: Cobenga, 2001.

GIULIETTI,

M.

HOSTOMSKY,

J.

NYVLT,

J.

Cristalização.

São

Carlos:

EdUFESCar/IPT, 2001.

GONTIJO, H. M. Modelagem de cristalizador por evaporação para tratamento

efluente líquido de reinarias de petróleo. Dissertação de mestrado apresentado

ao programa de pós graduação em engenharia metalúrgica e materiais da

universidade federal de Minas gerais, para obtenção do titulo de mestre. Minas

Gerais: UFMG, 2014.

ISENMANN, A. F. Operações unitárias na indústria química. Timoteo: Cefetmg,

2013.

MILCENT, P. F. Operações unitárias II - evaporação. Curitiba: UTFPR, 2013.

NOBRE, J. A. S.; LIMA, D. M. Tecnologia do processamento de alimentos. São

Paulo: Ibemec, 2011.

SILVA, A. L. N. Dinâmica e controle de um sistema de cristalização por

evaporação de múltiplo efeito. Dissertação apresentada à universidade de São

Paulo para a obtenção de titulo de mestre em engenharia química. USP: São Paulo,

2012.

13

TEIXEIRA, C.; SOUSA, A. T.; TRIGUEIROS, I. Cristalização: Síntese de sais

duplos. SPQ: São Paulo, 1997.