OS DESAFIOS DO GERENCIAMENTO DA LOGÍSTICA REVERSA DA

ARGAMASSA EM UMA EMPRESA DE MATERIAL DE CONSTRUÇÃO.

Renata Alves Freire*

Eder Bruno Cavalcanti do Nascimento**

RESUMO

Este artigo tem como objetivo, estudar a logística reversa de argamassas em uma empresa do

ramo de material de construção apresentando os desafios para seu gerenciamento por meio da

utilização dos princípios da logística reversa, logística empresarial e suas ferramentas

gerenciais como, PEPS e UEPS, Curva ABC, gestão de estoque e custos logísticos. Constitui

um estudo exploratório-descritivo de natureza qualitativa, realizado por meio de entrevistas

semiestruturadas junto ao gestor da logística da organização estudada, comprador responsável

pela aquisição das argamassas e o fabricante de argamassa. Como resultados deste estudo,

verificou-se como fator positivo a melhoria no processo de armazenamento das argamassas,

otimizando tempo e redução nos custos para organização. Foram basilares as construções

teóricas de Azevedo (2015); Ching (2010); Leite (2005); Christopher (2013); Ballou (2010);

Coelho (2010), dentre outros. Por fim, foram apresentadas recomendações gerenciais, para uma

possível melhoria na organização estudada.

Palavras-chave: Logística. Gestão de Estoque. Logística Reversa. Argamassas.

INTRODUÇÃO

Em um mercado com cenário econômico competitivo como o do Brasil as organizações,

na necessidade de reduzir seus custos, estão se tornando cada vez mais competitivas o que as

fazem buscar um diferencial mercadológico oferecendo serviços de qualidade e produtos

ecologicamente corretos. Algumas dessas empresas utilizam-se do método da logística, bem

como, da logística reversa, como um complemento, na procura de tais melhorias.

A logística é o gerenciamento do fluxo de informações e produtos desde o fabricante até

a sua entrega ao consumidor. Contribui para o gerenciamento da logística o planejamento de

armazenagem dos produtos no estoque da forma mais adequada. Já a Logística reversa é

entendida como a complementação da logística empresarial, responsável pelo gerenciamento

do fluxo reverso dos produtos do consumidor para o fabricante.

*

Bacharelanda em Administração pelas Faculdades Integradas de Vitória de Sant o Antão.

[email protected].

**

Professor Orientador. Mestre em Administração pela Universidade Federal de Pernambuco (UFPE), MBA em

Marketing. Pós Graduado em Gestão do Conhecimento Aplicada à Prática do Trabalho. Graduado em

Administração Mercadológica. Professor dos cursos de Graduação e Pós-Graduação no Instituto Brasileiro de

Gestão e Marketing (IBGM), Faculdades Integradas da Vitória de Santo Antão (FAINTVISA).

[email protected]

2

A implantação da logística reversa demonstra ser fundamental para o setor logístico da

organização, como também para a imagem corporativa da empresa, uma vez que a organização

passa a se preocupar com o meio ambiente evitando prejuízos à natureza. Inserir a logística

reversa nas organizações, além de gerar lucros, passa a contribuir com a sustentabilidade do

planeta.

É de conhecimento comum que toneladas de lixos são descartadas em locais

inapropriados, causando impactos ao meio ambiente. Nesse sentido, um dos desafios da

logística reversa consiste em reduzir esses impactos, de forma que os consumidores,

compradores, vendedores e fábricas se conscientizem e busquem um melhor descarte de seus

produtos, seja reciclando, transformando em matérias-primas, ou despejando em locais

apropriados e autorizados.

Nesse cenário, é notório que as organizações já perceberam que os consumidores estão

mais interessados por empresas que tenham uma política liberal ambiental, os consumidores

estão preferindo comprar produtos que possuam menor impacto ao meio ambiente, ou seja,

buscam empresas que são responsáveis com o destino do produto e o impacto que eles podem

causar ao meio ambiente, sem comprometer as gerações futuras.

Com a preocupação de preservar o meio ambiente, foram criadas leis para que as

empresas se tornem cada vez mais responsáveis, pelos ciclos de vida de seus produtos. No

Brasil, em agosto de 2010 foi promulgada a Lei 12.305, instituindo a Política Nacional de

Resíduos Sólidos (PNRS), essa política objetiva e dá diretrizes ao gerenciamento ambiental

correto dos resíduos sólidos. De acordo com a PNRS a responsabilidade pelo ciclo de vida dos

produtos passa a ser compartilhada, ou seja, fabricantes, importadores, distribuidores e

comerciantes, consumidores e titulares dos serviços públicos de limpeza urbana e de manejo

dos resíduos sólidos são responsáveis pela destinação correta destes produtos.

A logística reversa abrange todos os setores da organização, o logístico, na forma de

coletar e estocar seu material, o financeiro, na implantação do sistema, investindo em

responsabilidade ambiental, porém, com retornos futuros, o marketing, na constituição do

marketing verde, ajudando a fortalecer a imagem corporativa das empresas que a praticam. A

sua implantação é um tanto complexa, mas com resultados rápidos, pois, o planejamento é

minucioso, a gestão de estoque precisa ser bem elaborada, além de interferir nos preços dos

produtos. Tudo é questão de tempo, qualidade e quantidade.

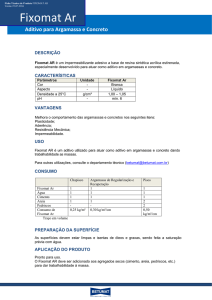

As argamassas, material de estudo nesse artigo, por exemplo, são produtos que precisam

de uma atenção especial, na questão de sua fabricação, estocagem e utilização. Sua composição

3

consiste, basicamente, por cimento Portland. De acordo com SNIC (Sindicado Nacional da

Indústria de Cimento), a fabricação de 1 kg de cimento emite mais de 600 gramas de

CO2 na atmosfera, devido ao processo de descarbonificação das matérias-primas, de 0 a 5% de

aditivos, e de 70 a 80% de agregados. As fábricas de argamassas necessitam, cada vez mais,

estar atentas sobre suas responsabilidades social, ambiental e política, ajudando na melhoria do

meio ambiente, projetando, fabricando e distribuindo produtos, dentro da lei, evitando poluição

com emissão excessiva de CO², reduzindo o consumo de água e resíduos não recuperados.

Necessitam também possuir objetivos ambientais, tias como, avaliar, comparar e reduzir o

impacto ambiental, evitando descartar suas avarias em solos causando desmatamento e

contaminação.

Este estudo tem como objetivo principal, mostrar os benefícios e os desafios do

gerenciamento da logística reversa da implantação da logística reversa, com a utilização das

ferramentas, PEPS e UEPS, curva ABC e a logística reversa das argamassas, para uma gestão

de qualidade.

Para a construção deste artigo, serviram de referencial teórico, autores como Ballou

(2010), Ching (2010), Novaes (2015), Azevedo (2015), entre outros.

2 LOGÍSTICA: BREVES CONSIDERAÇÕES

Esta subseção tem por objetivo apresentar o referencial teórico sobre logística reversa e

estudo de caso em um Centro de Distribuição em uma empresa do ramo material de construção,

que ainda não utiliza a logística reversa, realizando uma abordagem através da Logística,

Gestão de Estoque, da Curva ABC, Custos, PEPS e da Logística Reversa das Argamassas.

Para entender melhor a logística reversa precisa-se estar familiarizado com a logística

empresarial, segundo Azevedo (2015), o termo logístico tem origem das atividades militares e

deriva-se da palavra Francesa Loger – alojar. Tendo como o principal objetivo de abastecer,

alojar as tropas e transporte, para que os suprimentos estivessem todos estocados.

Logística é um termo recentemente utilizado pelas empresas, dentro do estudo de gestão

integrada, que se relaciona apenas com as áreas de finanças, marketing e produção. A logística

tomou forma quando as organizações se viram na necessidade de melhorar seu desempenho

para alcançar um lugar no mercado competitivo.

Nesta perspectiva, alguns autores defendem que a Logística é a alocação adequada de

produto em conjunto com diversos fatores favoráveis, tais quais: a qualidade e quantidade

4

adequadas, os menores custos, localização e prazos corretos, ainda, a distribuição eficiente.

Além disso, priorizando os stakeholders1 da organização e a responsabilidade ambiental.

Desta forma, a logística passa a ser estudada por uma gestão coordenada de atividades

inter-relacionadas, na qual se torna uma área imprescindível às organizações, pois, é um setor

que quando bem definido e administrado agrega valor aos produtos oferecidos. A gestão de

fluxos em uma empresa, desde o planejamento, passando pela implantação até o controle de

mercadorias é dada através da Logística.

Assim, é o setor responsável pelo armazenamento, alocação adequada e transporte dos

produtos. Portanto, administra materiais e executa o controle e manutenção desde o processo

produtivo até a distribuição, ademais, executa o gerenciamento de informações e processos

através do planejamento, controle e gestão holística. De acordo com Christopher (1999), a

logística é o processo de gerenciamento, movimentação, aquisição, armazenagem de materiais,

de modo a aumentar os lucros da organização.

A definição da logística promulgada pelo Council of Logistics Management (CLM),

uma organização de gestores logísticos, educadores e profissionais da área criada em 1962, com

intuito de incentivar pesquisas e ideias neste campo, diz que, é o processo de planejamento,

implantação e controle do fluxo de mercadorias, serviços e das informações, desde ponto de

origem, até o ponto do consumo, para atender as necessidades dos clientes. Já de acordo com

Leite (2005), a logística empresarial é responsável pelo planejamento, controle, operação e o

fluxo das informações logísticas correspondentes, ao ciclo de negócios.

Uma das principais funções da logística é disponibilizar os recursos necessários para

que as mercadorias sejam acompanhadas desde a obtenção da matéria-prima até o momento em

que é entregue ao consumidor final, segundo BALLOU (2010). Os procedimentos operacionais

como just-in-time e a contínua reposição de estoques são fatores que ajudam a levar o

procedimento de entrega do produto mais ágil, tornando-se uma entrega imediata e evitando

um grande volume de estoque.

O bom desempenho da logística é determinado pela gestão da cadeia de suprimentos,

que baseia-se unicamente na estrutura de planejamento que visa criar um fluxo de produtos e

informações de um negócio. Segundo Christopher (2013), a gestão da cadeia de suprimento

busca conquistar articulação e coordenação nos processos entre fornecedores, clientes e a

organização em si. Ou seja, capta a essência da logística.

1

Público estratégico.

5

De acordo com Ballou (2010), são percebíveis os benefícios da coordenação entre a

logística e o gerenciamento da cadeia de suprimentos, a entrega do produto ao cliente final.

Para que esses benefícios estejam mais claros para os gestores da logística e a cadeia de

suprimento, é necessária a compreensão da controladoria dentro da organização.

Segundo Coelho (2010) o gerenciamento da cadeia de suprimentos são métodos que

possibilitam melhorias na gestão e integração dos processos. Afirma ainda que, a gestão

eficiente da rede de transportes, estoques, custos, entre outros, proporciona uma otimização da

produção.

É uma gestão mais complexa, uma vez que, consiste em gerenciar estrategicamente

diferentes fluxos da organização, como bens, serviços, finanças, informações, entre outros. De

acordo com Ballou (2010), o gerenciamento da cadeia de suprimentos, destaca as interações

entre o marketing, custos logísticos e produção.

Segundo Nogueira (2012), a logística se trata do fluxo de produtos, do momento que é

gerada a necessidade até a entrega do produto final ao cliente. É importante ressaltar que existe

um fluxo reverso deste mesmo produto, que saí do seu ponto final de volta ao seu fabricante.

2.1 Logística Reversa

No Brasil o termo Logística Reversa tem sido motivo de muitos estudos, apesar de um

grande atraso, em razão da crescente geração de resíduos, sua implantação além de trazer

vantagens econômicas e competitivas para organização, ganha benefícios para o meio ambiente.

Muitas empresas por acharem que a logística reversa é um ciclo de reciclagem de envolvendo

latas de alumínio, papel, plástico e vidros, acabam não implementando nas suas organizações.

A logística reversa utiliza uma versão contrária da logística empresarial, ambas tratam de nível

de serviço e estoque, armazenagem, transporte, fluxo de materiais e sistema de informação, ou

seja, nada mais é que um novo recurso para a lucratividade. (MUELLER 2007)

Porém, três aspectos relevantes que são importantes para compreensão da logística

reversa, segundo Correia (2014) são eles: primeiro, o ciclo de vida de um produto não encerra

na entrega do produto ao cliente, segundo a logística, o produto danificado, que não funciona

mais, deve retornar ao seu ponto de origem, para serem descartados de maneira corretamente,

reciclados, se for o caso, ou concertados; segundo, por trás de toda a logística reversa existe um

custo para a organização, somando a compra do material para a venda, o transporte, a estocagem

do material, entre outros; e por último, o cuidado com o meio ambiente, deve ser avaliado o

6

impacto que o produto causa ao ambiente. Esses pontos são fundamentais para que o

planejamento da logística reversa envolva todas as etapas do ciclo de vida dos produtos.

Para Stock (1998), a logística reversa está relacionada ao papel da logística, na

devolução de produtos reciclagem, redução na fonte, substituição de materiais, reforma, entre

outros. Já para Rogers e Tibben-lembke (2002), a logística reversa é um processo de

planejamento, implementação e controle da eficiência e custo efetivo de matérias-primas,

informações correspondentes do ponto de consumo ao ponto de origem.

Segundo Shakantu et al. (2015), empresas do ramo de construção civil são as que mais

utilizam materiais e componentes de valores relativamente baixos e com altos volumes em

grande parte de seus processos construtivos, sendo que a logística reversa pode reduzir custos

e aumentar a sustentabilidade básica destes processos.

Do ponto de vista dos autores citados, logística reversa é definida pelo o processo de

planejamento, controle e implementação, com o propósito de conseguir recapturar o valor e dá

um destino ambientalmente correto. Nas empresas do ramo de construção, existem muitos

produtos que se não forem descartados ecologicamente corretos, podem causar danos de

grandes proporções ao meio ambiente, um exemplo disso, são as argamassas, que se caso não

tiverem um fluxo reverso correto, irá causar sérios problemas ao meio ambiente.

Com a preocupação de preservar o meio ambiente, foram criadas leis para as empresas

se tornem cada vez mais responsáveis, pelos ciclos de vida de seus produtos. No Brasil, em

agosto de 2010 foi promulgada a Lei 12.305, instituindo a Política Nacional de Resíduos

Sólidos (PNRS), essa política objetiva e dá diretrizes ao gerenciamento ambiental correto dos

resíduos sólidos. De acordo com a PNRS a responsabilidade pelo ciclo de vida dos produtos

passa a ser compartilhada, ou seja, fabricantes, importadores, distribuidores e comerciantes,

consumidores e titulares dos serviços públicos de limpeza urbana e de manejo dos resíduos

sólidos são responsáveis pela destinação correta destes produtos.

O país possui uma grande variedade de aterros disponíveis por lei, para despejo de certos

materiais. Existem vários meios para o transporte dos resíduos sólidos, apesar de existir uma

série de deficiência e disparidades regionais significativas. (BARTHOLOMEU et al 2011)

Para Nogueira (2012), os fornecedores acreditam que os clientes valorizam ainda mais,

empresas que possuem políticas que preservam o meio ambiente. Porém, os fornecedores e as

organizações, assumem o risco da existência de produtos danificados, fazendo assim, a logística

reversa destes produtos.

7

Em um conceito mais amplo da logística reversa, trata-se do ciclo de vida dos produtos,

que de acordo com Ballou (2013), os produtos não geram um grande volume de vendas assim

que é introduzido e não mantêm seus picos de venda imediatamente, os ciclos de vida dos

produtos passam por quatro estágios: introdução do produto no mercado; crescimento;

maturidade; e declínio. Porém, cada fase têm exigências diferentes. Onde a fase de introdução

ocorre após o lançamento do produto no mercado, quando o produto é bem aceito, as vendas

começam a crescer e assim, inicia a fase de crescimento, esse crescimento pode ser curto ou

longo, chamado de maturidade do produto. O volume de vendas quando começa a diminuir

devido a algumas mudanças no mercado, é quando se inicia a fase de declínio do produto.

2.2 Ferramentas Gerenciais da Logística

2.2.1 Gestão de Estoque

Todos os produtos devem ser mantidos em estoques, seja para acomodar a variação nas

demandas, produzir lotes econômicos ou não perder vendas, segundo Ching (2010). A gestão

de estoque é definida pela gestão dos recursos dos materiais, visando, como consequência, a

geração lucros para organização.

Uma boa gestão de estoque é de fundamental importância para organização, pois,

correm riscos associados, nunca sabe ao certo a qualidade de produtos solicitados pelos clientes.

Para se ter um certo controle do estoque, precisa-se prever com exatidão a chegada de novos

produtos, para que isso ocorra, é ideal fazer agendamentos das entregas de novos produtos.

Segundo Ching (2010), a principal questão considerada no controle de estoque é a

previsão de vendas futuras, da demanda e o tempo de ressuprimento, lead time2, desde a compra

ao fornecedor, a produção dos produtos até a sua chegada ao estoque. Segundo Dias (1995, p.

19), “a manutenção de estoques contribui para as operações da empresa, funcionando como um

“amortecedor” entre os vários estágios da produção até a venda final do produto”.

É muito importante para o gestor saber se seus estoques estão diminuindo e

apresentando resultados positivos esperados, pois “estoque parado” é “dinheiro parado”. Nesse

sentido, se o seu custo não compensa na atividade, o ideal seria diminuir o seu valor. Segundo

Slack, Chambers, Harland et al. (1997), esse conceito orientou-se na função de compras em

2

Período entre o início de uma produtividade e o seu término.

8

organizações que enxergam a importância da integração do fluxo de materiais e suas funções

de suporte.

De acordo com Bowersox e Closs (2001), uma política de estoque adequada está

baseada em cinco questões relativas ao processo de alocação seletiva: segmentação de clientes,

especificidade dos produtos, integração do transporte, necessidades relativas a operações

baseadas no tempo e desempenho competitivo. Segundo Pozo (2002), os estoques representam

grande parte dos ativos de uma empresa, em alguns casos chegam a representar

aproximadamente 46% dos ativos totais.

Para manter uma boa gestão de estoque, estabelecer os níveis de estoque não é o

suficiente, é necessário balancear os custos de manter o estoque e pedir produtos novos,

impedindo conflitos entre essas duas variáveis. Quanto maior o estoque, mais gasto para a

organização, pois, o custo de mantê-lo é cada vez mais alto.

Segundo Ching (2010 p. 14), “manter estoques incluem componentes como custos de

armazenagem, custo de seguro, custo de obsolescência e custo de oportunidade de empregar

dinheiro em estoque e custo de furto”. No entanto essas características geram para a empresa,

custos de manutenção mais altos, demora da resposta ao mercado e risco de inventário, tonando

obsoleto.

O controle do estoque deve ser rotineiramente, para que não traga prejuízos à

organização, para ter certos controles dos estoques são utilizadas algumas ferramentas, sendo

elas: Curva ABC, PEPS e UEPS e os custos envolvidos.

Neste sentido, para logística reversa a atividade de manutenção de estoque vem

representando um grande desafio, pois, para evitar que produtos percam sua durabilidade, por

exemplo, as argamassas, precisa-se de uma maior organização no estoque, ter controle de tudo

que entra e que saí. Para isso, é necessário utilizar ferramentas da logística empresarial.

2.2.2 Curva ABC

A curva ABC foi criada por Vilfredo Pareto, na Itália, em 1897, em um estudo de renda

e riqueza. Ele observou que uma grande parte da riqueza ficava concentrada em uma pequena

parcela da população, com proporção 80% e 20%, respectivamente.

9

O uso mais comum da curva ABC, é no gerenciamento de estoque, realizando um

controle mais adequado dos produtos em estoque, ajudando também na redução de custos para

organização. A curva ABC auxilia na classificação dos itens de maior importância. Onde, a

classe A, são os produtos de maior importância, valor ou quantidade. A classe B, com

importância, qualidade ou valor intermediário e a curva C, produtos de menor importância. De

acordo com Ballou (2013 p.97):

O conceito curva ABC deriva da observação dos perfis de produtos em muitas

empresas – que a maior parte das vendas pe gerada por relativamente poucos

produtos da linha comercializadas – e do princípio conhecido como curva de

Pareto. Ou seja, 80% das vendas provêm de 20% dos itens da linha de produto.

(BALLOU, 2013 p. 97)

Para Caxito (2011) pode-se classificar os estoques por grandes grupos e, com isso,

conseguir um gerenciamento melhor para cada classificação, utilizando as técnicas e

ferramentas ideais para cada grupo. Uma destas técnicas conhecidas é a Curva ABC. A

classificação do estoque é importante para saber qual política de estoque será implantada.

É através da curva ABC que se determina qual o grau de importância de cada

produto, permitindo vários níveis de controle. Segundo Nogueira (2012 p.110) “a classificação

ABC é uma forma prática, eficiente e necessária para fazer a gestão de estoque”. O estoque dos

itens da classe A, deve ser rigorosamente controlados na gestão do estoque, tendo em vista que

possui um valor agregado maior. Já as classes B e C, devem ter controles mais simples, pois

não possuem tanto valor agregado, quanto a classe A.

O método da curva ABC, é um dos mais conhecidos e mais antigos. De acordo com

Ching (2010 p. 31) “nem todos os itens estocados merecem a mesma atenção pela administração

ou precisam manter a mesma disponibilidade para satisfazer aos clientes”.

Neste sentido, a ferramenta curva ABC é de grande importância dentro da gestão de

estoque, pois, se tem um maior controle dos produtos de mais importância. As argamassas, por

exemplo, são produtos da classe A de grande importância, dependendo do tipo da argamassa.

Por tanto, na logística reversa essa ferramenta tem grande utilidade, para definir quais produtos

precisam de mais atenção na sua estocagem, possui um maior custo para a organização,

controlando na gestão do ciclo de vida dos produtos, evitando desperdício de materiais, como

produtos avariado.

2.2.3 PEPS e UEPS

10

O termo PEPS – Primeiro que entra primeiro que sai também conhecido como FIFO

(First in fisrt out) busca a saída em ordem cronológica dos produtos, segundo Azevedo (2015).

Esta técnica diz respeito ao controle do estoque, onde a ordem cronológica de saída dos

produtos decorre da ordem de sua chegada. Portanto, os produtos mais antigos no estoque, têm

prioridade na saída. Isso, para produtos com validades curtas, como por exemplo, as

argamassas, tintas imobiliárias, entre outros produtos do ramo construção, são de extrema

importância.

Para Araújo (1987), este método serve para “limpar” o estoque ao dispor daqueles lotes

(valores), de produtos que tenham sido mantidos por um período de tempo mais longo nos

estoques. Consequentemente, os estoques são mantidos em contas de ativo, com valores que se

aproximam mais sensivelmente dos preços correntes do mercado.

A utilização do PEPS, ajuda na gestão de estoque de maneira completa, onde os itens

usados ou vencidos são retirados do estoque e dada baixa no sistema da organização, o resultado

obtido, espelha no custo real. Portanto, a circulação dos itens acontece de maneira certa e

contínua.

O termo UEPS, conhecido também como last-in, first-out, o qual segue o raciocínio

invertido do PEPS, esta técnica baseia-se no preço do último lote que foi adicionado ao estoque,

observando a entrada e a saída de cada lote, último a entrar, o primeiro a sair (AZEVEDO

2015).

De acordo com Dias (1993) este método é acompanhado pelo valor da última entrada,

ideal para períodos inflacionários, pois, corrige o seu preço de venda do produto com o seu

custo atual. Ainda segundo Dias, a técnica UEPS não é apropriada para alguns ramos de atuação

como os que trabalham com alimentos e outros bens perecíveis, por exemplo. Isso acontece

porque a saída dos produtos que chegaram por último poderá fazer com que, quando as

primeiras mercadorias forem comercializadas, elas já estejam com a validade vencida.

Portanto, não só para a logística empresarial, mas também para a logística reversa as

ferramentas PEPS e UEPS servem para se ter um controle de tudo que entra e saí, evitando que

produtos percam sua durabilidade, ajudando na forma de estocagem mais adequada.

2.3 Custos Logísticos

A importância dos custos logísticos varia de organização para organização, de setor para

setor e segmento para segmento, mesmo sendo de grande importância para empresa. Existe uma

diferença entre o custo logístico total e o faturamento em diferentes segmentos da economia,

11

segundo Figueiredo et al. (2013), alguns custos são: custo adicionado ao produto, peso ou

volume do produto, variabilidade da demanda ou das vendas, adoção de tecnologia de

informação, entre outros.

Ballou (2013) diz que existe m três categorias diferentes de custos na administração

logística, são eles: os custos de manutenção, que estão associados a todos os custos necessários

para manter o estoque abastecido por um tempo determinado; custos de requisição ou compra,

são os custos associados ao processo de aquisição das quantidades requeridas para repor o

estoque; e os custos de falta de estoques, são os que ocorrem, quando existe demanda de itens

que estão em falta no estoque.

Já de acordo com Nickels e Wood (1999, p. 308) os custos que oneram os estoques

podem ser classificados em quatro categorias: custos de capital, são custos de investimentos

diretos no estoque, deve-se considerar todos os custos que deixados de serem aplicados em

outros setores, para serem aplicados no estoque; custos de serviços de estoque englobam as

taxas cobradas por serviço do estoque; custos de armazenagem, custo embutido no espaço físico

em que se encontra o estoque; e os custos de riscos, são os riscos que a empresa corre, por ter

um estoque sem rotação.

Existe também o paradigma de custo total, que é o custo relacionado a todas as

atividades da logística, ou seja, custos de transportes, custo de manutenção do estoque, custo

de operações do estoque, custo de oportunidade, entre outros. Segundo Figueiredo et al. (2013)

apesar de simples, o custo total demorou a ser aplicado no início do planejamento e controle

logístico. Os custos de estoque aumentam com o número de centro de distribuição (armazéns),

os custos de processamento de pedido também aumentam.

Para Christopher (2012 p. 6) “a logística e a gestão da cadeia de suprimentos podem

fornecer uma variedade de maneiras para aumentar a eficiência e a produtividade e

consequentemente, contribuir de modo significativo para redução de custos unitários”. Onde, a

eficiência e a produtividade mediante uma gestão de cadeia de suprimentos, leva em conta os

custos unitários de cada produto estocado.

3. A LOGÍSTICA REVERSA DAS ARGAMASSAS

3.1. As argamassas em uma empresa do ramo de material de construção, na cidade de

Vitória de Santo Antão.

12

Uma boa gestão de estoque é de fundamental importância nos processos de toda a

organização. Empresas do segmento de material de construção têm o estoque como prioridade

nos seus custos. Manter uma boa qualidade na gestão de estoque nem sempre é fácil, pois, é

necessária muita atenção em todos os setores do estoque. Produtos vencidos, avariados, não

vendidos, acabam acarretando nos custos da organização seja pela perda da mercadoria devido

a avarias ou o custo da logística reversa para o fabricante e sua reposição.

Para manter um estoque controlado, necessita-se uma gestão controlada, ciente de todos

os produtos que entrem e que saem do estoque. O controle do estoque é importante para

organizações que desejam aumentar sua competitividade, evitando faltas de produtos ou

excesso. Quando acontecem erros desta natureza seus os impactos podem refletir que os clientes

não sejam atendidos pela ausência do produto em loja, causando assim sua insatisfação, perdas

de produtos ultrapassados e fluxo de caixa.

De acordo com os fabricantes de argamassas, o modo adequado para armazenar as

argamassas é em sacos os quais devem ser guardados em local seco e protegidos, sobre estratos

(camada que divide as argamassas de outros produtos) com empilhamentos máximos de 20

sacos ou 1,5m de altura, devendo ser mantidas em suas embalagens originais e fechadas. A má

estocagem das argamassas pode acarretar em problemas para uma futura devolução. Para que

ocorra o fluxo reverso da argamassa, ela precisa estar em condições estabelecidas pelos seus

fabricantes, como exemplo, os sacos das argamassas devem estar intactos, as argamassas não

podem estar úmidas, a viscosidade deve estar de acordo com a que é estabelecida pela máquina,

neste caso, é necessário fazer um teste técnico.

As empresas do ramo material de construção realizam suas compras direto com os

fabricantes de argamassas. Dessa forma consegue manter boas negociações com melhores

preços, menor prazo de entrega e produtos de boa qualidade tornando-se assim competitivas no

mercado o que facilita a devolução e troca de alguns produtos ou revalidação dos mesmos,

diminuindo os custos da empresa compradora.

As argamassas são produtos de grande importância para empresas de materiais de

construção, uma vez que em algumas organizações, seu custo pode chegar ser mais de 20% do

faturamento, pertencentes aos produtos da classe A, na curva ABC. É um produto de demanda

derivada, pois depende de outro produto para sair, neste são os revestimentos cerâmicos.

Este estudo tem como objetivo principal, mostrar os benefícios da implantação da

logística reversa, com a utilização das ferramentas, PEPS e UEPS, curva ABC e a logística

13

reversa das argamassas, para uma gestão de qualidade, observando nas mudanças e conferindo

os resultados obtidos.

3.1.1 O Fluxo de Compras

O setor de compras é um dos grandes aliados do estoque na organização, é ele que dá

suporte quando o gestor de estoque está com algum problema. O comprador é responsável pela

obtenção do material no mercado fornecedor. O comprador deve desenvolver um sentido

técnico a fim de descobrir qual o melhor local para compra, fazendo cotações de fornecedores

e qual o melhor momento para a compra.

Na empresa estudada, os fluxos de compras das argamassas acontecem semanalmente

ou quando o estoque estiver baixo. Essa compra é feita por meio de uma sugestão de compras

onde é analisado o estoque passado e presente, ou seja, o que foi vendido, quanto foi vendido e

quando foi vendido, fazendo uma projeção, para no mínimo seis meses, por ser um produto de

saída frequente.

3.1.2 Fluxo Reverso das Argamassas

Como citado anteriormente, a estocagem das argamassas precisa seguir as instruções de

seu fabricante, evitando perdas totais das mesmas. A logística reversa das argamassas,

comprador para o fabricante é permitida apenas em argamassas em estado viável, ou seja, em

condições perfeitas para uma possível reutilização. Para os fabricantes de argamassa, ela só

não deve ser mais reaproveitada, quando perdem sua viscosidade, alterando a sua composição.

Isso acontece quando são armazenadas de maneira incorreta e/ou quando é preparada para

utilização de maneira incorreta.

As argamassas colantes são normalizadas pela ABNT por meio da norma NBR 14081

(Argamassa colante industrializada para assentamento de placas cerâmicas - Especificação), e

são divididas em: AC I (Argamassa colante tipo I) – uso interno; AC II (Argamassa colante

tipo II) – uso externo; AC III (Argamassa colante tipo III) – de alta resistência; AC III- E

(Argamassa colante tipo III- E) – especial. Cada tipo de argamassa possui um tempo de

exposição, depois que aplicada, caso esse tempo ultrapasse, é dada como perda total do produto.

Apesar da logística reversa não obrigar o fabricante a receber de volta as embalagens

das argamassas, essas devem por sua vez, garantir meios de descartes correto dos resíduos. A

14

lei PNRS obriga que os fornecedores de produtos com resíduos químicos criem ambiente

favorável para certificar que as embalagens tenham a destinação ambientalmente correta.

Segundo a ABRELPE - Associação Brasileira de Empresas de Limpeza Pública e

Resíduos Especiais são poucas as empresas que têm responsabilidade com os resíduos sólidos

urbanos coletados no país são corretamente destinadas. O restante dos resíduos, milhões de

toneladas por ano, ainda são depositados em lixões de forma inadequada causando sérios

problemas ambientais.

As argamassas podem ser reutilizadas e recicláveis se estocadas de forma correta e se

estiverem em condições favoráveis. Na empresa estudada, as argamassas vencidas voltam para

seu fabricante, o mesmo verifica a viscosidade da massa com estudos técnicos analisados por

meio de máquinas. Caso a argamassa esteja em perfeitas condições o fabricante aumenta seu

prazo de validade. Caso a argamassa não possa receber validação, o fabricante vê a

possibilidade da reutilização, na fabricação de novas argamassas. Quando a argamassa não pode

ser mais reutilizada, o fabricante despeja de forma ecologicamente correta. Cada fornecedor é

obrigado por lei a prestar conta com órgãos superiores sobre a data que o produto foi descartado

e o local, local este especificado para cada fornecedor.

Geralmente, os fabricantes de argamassa contratam empresas especializadas em

descartes de materiais, ou seja, empresas terceirizadas de coleta de lixo. Caso eles despejem de

forma inadequada, são obrigados a pagarem uma multa, valor estipulado pelos solicitantes.

4. PROCEDIMENTOS METODOLÓGICOS

4.1 O Método qualitativo (entrevistas em profundidade)

Conforme Oliveira (1999) descreve: “um método é um conjunto de processos pelos

quais se torna possível conhecer uma determinada realidade com o objetivo de desenvolver

certos procedimentos ou comportamentos”. Para realização deste estudo, optou-se por uma

pesquisa de natureza qualitativa descritiva e exploratória. Sendo descritivo, pois descreve os

relatos de profissionais envolvidos na gestão da logística reversa de argamassa. O estudo é

exploratório, pois contribui em relação à temática da logística reversa de argamassas e suas

ferramentas de gestão. Dessa forma, busca-se identificar e implantar ações de logística reversa

na gestão de estoque de argamassa, em uma empresa de material de construção.

15

Para este estudo escolheu-se a abordagem qualitativa, por ter se demonstrado

compatível com objetivos aqui propostos, sendo possível explorar profundamente as

ambiguidades, as contradições e os paradoxos da vida cotidiana organizacional. Para Godoy

(1995), a pesquisa qualitativa não procura enumerar ou medir os eventos estudados nem

emprega instrumental estatístico na análise dos dados. Ela parte de questões ou focos de

interesses amplos, que vão se definindo à medida que o estudo se desenvolve.

Para fase de coleta de dados, foram realizadas entrevistas semiestruturadas, sendo uma

entrevista com comprador, responsável pela aquisição/compra de argamassa por parte da

empresa de material de construção, uma entrevista com o gestor de logística da empresa de

material de construção e, por fim, uma entrevista com fabricante de argamassas que vende para

empresa de material de construção. Todas as entrevistas foram realizadas nos estabelecimentos

dos profissionais, sede das empresas em Vitória de Santo Antão e Paudalho, com os devidos

consentimentos dos participantes. Por fim, as entrevistas foram realizadas no mês de abril de

2016, os entrevistados foram contatados antecipadamente por telefone e e-mail para

agendamento do dia e hora das entrevistas.

4.2 Análise de Conteúdo:

A análise dos dados do estudo, utilizou-se a técnica de análise de conteúdo. Bardin

(1994) define análise de conteúdo:

[...] um conjunto de técnicas de análise das comunicações, visando obter, por

procedimentos sistemáticos e objetivos, a descrição do conteúdo das

mensagens, indicadores (quantitativos ou não) que permitam a inferência de

conhecimentos relativos às condições de produção/recepção (variáveis

inferidas) destas mensagens. Bardin (1994 , p. 42).

De acordo com Bardin (2009) A análise de conteúdo é composta por três fases, são elas:

a pré- análise, que tem por objetivo a sistematização do trabalho para que o pesquisador possa

conduzir as operações sucessivas de análise. Ou seja, a escolha dos documentos a serem

submetidos à análise; a segunda fase está relacionada à exploração do material, em que ocorrem

as operações de transcrição das entrevistas e a categorização; a terceira e última fase é dado

pelo tratamento e análise dos resultados, o principal objetivo desta fase é procurar a

compreensão naquilo que realmente pode ser considerado como dado, sendo necessário tempo

e empenho para leitura e releitura das respostas dos entrevistados.

4.3 Roteiro de entrevista

16

A preparação para realização das entrevistas em profundidade demanda a elaboração do

roteiro de entrevista. De acordo com Nascimento (2014) o roteiro refere-se a um conjunto de

informações que devem guiar o pesquisador para maximização dos resultados do estudo. Nesse

sentido, quanto melhor definido os objetivos da pesquisa, o tópico levará a uma investigação

mais estruturada e produtiva.

O roteiro das entrevistas tomou por base os argumentos dos apresentados no referencial

teórico, especialmente na visão de Ballou (2010), Leite (2005), Azevedo (2015), Muller (2007).

4.3.1 Entrevista com o comprador da argamassa:

A entrevista foi realizada em uma empresa do ramo de material de construção,

localizada na cidade de Vitória de Santo Antão, no mês de Abril. O entrevistado é responsável

por comprar argamassas e pisos cerâmicos. Para um estudo mais amplo e claro, foram discutidas

questões quanto a aquisição, transporte, armazenagem e distribuição das argamassas

4.3.2 Entrevista com o fabricante de argamassa:

A entrevista foi realizada na fábrica de argamassa, situada na cidade de Paudalho, com

um o técnico em engenharia química, no mês de abril. A entrevista permitiu esclarecer questões

ligadas a fabricação, descartes, reciclagem em relação às argamassas.

4.3.3 Entrevista com o Gerente da Logística:

A entrevista foi realizada em uma empresa do ramo de material de construção, na cidade

de Vitória de Santo Antão. Essa entrevista permitiu esclarecer questões ligadas a estocagem das

argamassas, método de controle de entradas e saídas, e permitiu entender quais as ferramentas

da logística utilizadas pela empresa.

5. ANÁLISE DE DADOS

As entrevistas realizadas permitiram compreender os processos de gestão e as

ferramentas utilizadas para controle da logística, além do fluxo reverso de argamassas tanto da

loja de material de construção como também do fabricante de argamassa.

17

Na entrevista realizada com o fabricante de argamassas ficou evidente a

preocupação do mesmo na estocagem do produto. Uma argamassa mal estocada pode ocasionar

perda total para a empresa que a compra. A preocupação do fabricante refere-se,

principalmente, as questões de estocagem em páletes, em lugares secos, cobertos e fechados

para que o produto não fique “duro” e inservível para consumo, evitando que os as embalagens

se rasguem, entre outros problemas. As argamassas possuem uma data validade de seis meses,

dependendo do tipo de argamassa. Caso uma argamassa chegue a perder sua validade, o

fabricante verifica o lote da argamassa vencida e observa se pode postergar a validade, caso

contrário, entra em ação a logística reversa. Vejamos um trecho da entrevista que melhor traduz

entendimento:

EB: “para que se possa existir a logística reversa da argamassa, é necessário,

acima de qualquer coisa, controle de estoque, para que evite desperdício, datas

críticas, embalagens rasgadas. A embalagem precisa estar em condições

viáveis, ou seja, a argamassa precisa estar viscosa, embalagem conservada,

para que não prejudique a composição da argamassa, evitando que a mesma

endureça”.

A entrevista realizada junto ao comprador da loja de material de construção ficou

evidente a loja apresenta algumas falhas em relação à aquisição e estocagem das argamassas.

A entrevista permitiu compreender que são realizadas compras em grande quantidade e em um

curto período de tempo, ou seja, há muita argamassa em estoque o que gera desperdícios,

devolução ao fabricante, probabilidade de avarias e perda da validade do produto em loja.

Ainda, de acordo com a entrevista realizada com o comprador, existe uma falha na gestão de

estoque e na gestão de transportes, pois, segundo o gestor, os caminhões da loja de material de

construção que são utilizados para coletar as argamassas no fabricante não podem ficar

“parados”, sendo “obrigados” a coletar produtos que ainda há, em grande quantidade, no

estoque da empresa. Para o comprador, isso que ocasiona quantidade, além da necessária, de

estoque de argamassa e, consequentemente, perdas de materiais. Como citado anteriormente,

Rosa (2010) defende a alocação adequada dos produtos com qualidade e quantidade correta.

Por fim, a entrevista também demonstrou que há um problema relacionado ao sistema de gestão

da loja, onde o registro de vendas do produto não está alinhado com os registros de saídas do

estoque da loja, assim, tornando-se mais complicado para uma compra mais precisa. Vejamos

um trecho da entrevista que melhor traduz entendimento:

JV: “aqui na nossa loja o processo para estocar as argamassas de forma

adequada é um tanto complica, porém, não impossível. A rotatividade dos

carros da empresa é muito grande, pelo menos duas vezes na semana para

pegar argamassa na fábrica, ou seja, formando uma grande quantidade de

argamassa”.

18

Por fim, a última entrevista foi realizada com o gestor de logística da empresa

de material de construção. Na entrevista realizada o mesmo admitiu falhas citadas

anteriormente no estoque, contudo, essas falhas estavam sendo analisadas para evitar danos

posteriores para a empresa. A loja possui um software, TOTVS, que ajuda no processo de

controle e diminuição dos erros em relação à estocagem do material, lançando no sistema a data

da entrada do produto, a quantidade e a validade do produto. O gestor informou também, que

são utilizadas ferramentas, tais como, PEPS, UPES e a curva ABC, com ênfase no primeiro

produto que entra o primeiro produto que sai, para que evite que os produtos percam sua

validade ainda no estoque e a importância de cada produto, baseado na quantidade utilizada e

o valor de cada um onde são realizados inventários mensais para produtos classificados como

tipo A, que é o caso das argamassas, entretanto, como citado anteriormente, existem diversos

tipos de argamassas: piso sobre piso, a qual não tem grande rotatividade como a argamassa

ACI, tornando-se assim um produto com média circulação e venda. Os inventários realizados

na loja são trimestrais para produtos tipo B de média circulação e semestrais para produtos de

pouca circulação, tipo C, o que ajuda evitar ao máximo as perdas de materiais confirmando

assim as perspectivas de Araújo (1987), Ballou (2013) e Azevedo (2015).

RB: “nosso estoque é um estoque relativamente grande em relação as lojas do

ramo de material de construção. Porém, para os produtos que temos em casa

hoje, precisa-se de mais espaço. Por isso, as falhas corriqueiras. Mas estamos

trabalhando para que problemas desse tipo, perdas de argamassas, sejam

evitandos o máximo possível. Até porque é um produto de grande saída e é

inaceitável, deixar uma argamassa se vencer, por falta de controle de estoque”.

Pode-se observar que na busca de tais melhorias para uma gestão otimizada das

atividades logística de suprimento, estocagem e armazenagem e gestão da logística reversa, o

armazém em estudo passa no momento por uma implantação da gestão da qualidade, ISO 9001.

6. RECOMENDAÇÕES GERENCIAIS

Diante ao que foi exposto neste estudo, este artigo procurou mostrar a importância do

gerenciamento da logística reversa na empresa do ramo de material de construção, com o

desenvolvimento de uma gestão de estoque adequada, de acordo com as perspectivas de vários

autores. Foi realizada uma análise crítica dos resultados na busca de redução dos custos para

organização minimizando desperdício de materiais e estragos ao meio ambiente.

19

Entretanto, algumas recomendações gerenciais são indicadas com o objetivo de uma

melhoria contínua, atingindo melhores resultados para organização, beneficiando o cliente, o

meio ambiente.

Recomenda-se a implantação da logística reversa, para que evitem materiais avariados,

desperdício de tempo, de dinheiro e de estoque, realizando acordos comerciais com os

fabricantes de argamassas, para possíveis devoluções revalidações dos produtos com data de

vencimento crítica, zerando o estoque de produtos avariados. Este acompanhamento deve ser

feito pelo departamento de prevenção de perdas com periodicidade semanalmente.

Estabelecer data limite da permanência do produto em estoque para que evite perdas

com produtos vencidos. Para isso sugere-se a elaboração de relatórios mensais das argamassas

que estão próximas da data de vencimentos, realizando uma campanha promocional para estes

produtos que estão com data crítica vendam mais rápido, evitando perda total e gerando custo

para organização.

Recomenda-se também, treinamentos para os funcionários utilizando algumas

ferramentas da logística como, PEPS, UEPS, com mais precisão, com destaque à ordem

cronológica das entradas das argamassas, principalmente aquelas de pouca rotatividade,

exemplo, piso sobre piso.

Por fim, recomenda-se também a utilização otimizada do sistema TOTVS, visando

melhor controle de vendas e comunicação com outros setores da empresa, para serem

registradas as vendas à medida que informe simultaneamente para outros departamentos, para

assim, refletir em resultados mais precisos, para futuras compras de argamassas.

A implantação dessas ferramentas na gestão de estoque da organização pode gerar

satisfação aos seus colaboradores, fornecedores e clientes otimizando nos resultados finais e

gerando confiabilidade e, além de tudo, conservando o meio ambiente.

20

THE CHALLENGES OF REVERSE LOGISTICS MANAGEMENT OF A BUILDING

CEMENT IN A BUILDING MATERIAL ENTERPRISE.

ABSTRACT

This article has the objective, to study the reverse logistic of building cement in a building line

material enterprise introducing challenge for management by mean of utilization logistic

reverse origins, enterprise logistic, and their management instruments like, PEPS and UEPS,

ABC bend, stock management and logistic cost. Form a descriptive study in a qualitative nature,

made by semi structured interviews join up with the manager of organization logistic studied,

responsible buyer by the building, cement and the cement maker. As results of this study, it was

examined as positive factor an improving on the building cement warehousing process,

improving time and reducing the cost of organization. Were the basic theoretical constructs de

Azevedo (2015); Ching (2010); Leite (2005); Christopher (2013); Ballou (2010); Coelho

(2010), among others. At last, were introduced management advices, to a possible improvement

in the organization studied.

Keywords: Logistics Warehousing, Management. Reverse logistic.

REFERÊNCIAS:

ARAÚJO, J. S. Almoxarifados administração e organização. 9 ed. São Paulo: Ed. Atlas,

1987.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. Revestimento de Paredes e Tetos

em Argamassas Inorgânicas; Especificação - NBR 13749. Rio de Janeiro, 1996.

AZEVEDO, J. M. V; MAGALHÃES, I. M. Logística reversa, no gerenciamento de estoque,

estocagem e distribuição de tintas imobiliárias, em uma empresa de varejo, Armazém

Veneza Material de Construção LTDA: artigo científico. Jaboatão dos Guararapes, 2015. 25

p.

BALLOU, R. H. Gerenciamento da cadeia de suprimentos/ logística empresarial. São

Paulo: Bookman, 2010.

BALLOU, R. H. Logística Empresarial: transportes, administração de materiais e distribuição

física. São Paulo: Atlas, 2013. 388 p.

BARDIN, L. Análise de Conteúdo. Lisboa, Portugal; Edições 70, LDA, 2009.

BARTHOLOMEU, D. B.; CAIXETA-FILHO, José Vicente. Logística Ambiental de

Resíduos Sólidos. São Paulo: Atlas, 2011.

BOWERSOX, D. J.; CLOSS, D. J. Logística empresarial: o processo de integração da cadeia

de suprimentos. São Paulo: Atlas, 2001.

21

BRASIL. Lei nº 12.305, de 2 de agosto de 2010. Política Nacional de Resíduos Sólidos.

Disponível em: <http://www.planalto.gov.br/ccivil_03/_ato2007-2010/2010/lei/l12305.htm>.

Acesso em: 22. Abr. 2016.

CAXITO, F. Logística: um enfoque prático. São Paulo: Saraiva, 2011.

CHING, H. Y. Gestão de Estoques na Cadeia de Logística Integrada: supply chain. 4 ed.

São Paulo: Atlas, 2010. 238 p.

CHRISTOPHER, M. Logística e Gerenciamento da Cadeia de Suprimentos: estratégias para

a redução de custos e melhoria dos serviços. São Paulo: Pioneira, 1999. 240 p.

CHRISTOPHER, M. Logística e gerenciamento da Cadeia de suprimentos. 4 ed. São Paulo:

Cengage Learning, 20313. 332 p.

CLM - CONSELHO DE GESTÃO DA LOGÍSTICA, 2004. Disponível em:

<http://mhlnews.com/global-supply-chain/council-logistics-management-become-councilsupply-chain-management-professional>. Acesso em: 15. Maio. 2016.

COELHO, L. C. Logística empresarial: conceitos e definições. 2010. Disponível em:

<www.logisticadescomplicada.com/logistica-empresarial-conceitos-e-definicoes/>.

Acesso

em: 24. Abr. 2016.

CORREIA, J. M. F.; NETO, G. C. O. Ganhos Ambientais e Econômicos na Adoção de

Logística Reversa em uma Empresa de Construção Civil. 2014. 12 p. Rio de Janeiro.

DIAS, M. A. P. Administração de materiais: uma abordagem logística. 4 ed. São Paulo: Atlas,

1995. 399 p.

FIGUEIREDO, K. F. Logística e gerenciamento da Cadeia de Suprimentos: planejamento

do fluxo de produtos e dos recursos. São Paulo: Atlas, 2013. 483 p.

GODOY, A. S. Introdução à pesquisa qualitativa e suas possibilidades. RAE - Revista de

Administração de Empresas, São Paulo, 1995.

LEITE, P. R. Logística Reversa: meio ambiente e competitividade. 2 ed. São Paulo: Pearson

Prentice Hall, 2009 .

MUELLER, C. F. Logística Reversa: meio ambiente e produtividade. Florianópolis, 2007.

Disponível em: <http://empresaresponsavel.com/aulas/logistica_texto_meioambiente.pdf.>.

Acesso em: 22. Abr. 2016.

NASCIMENTO, E. B. C. Confiança em Consórcio Empresarial: Confiabilidade e prestação

de contas no SERVTEC/PE. 2014. 117 p. Dissertação (Mestrado em Administração) –

Universidade Federal de Pernambuco. Recife. 2014.

NICKELS, W. G.; WOOD, M. B. Marketing: relacionamento, qualidade e valor. Rio de

Janeiro: LTC, 1999.

22

NOGUEIRA, A. S. Logística Empresarial: uma visão local com pensamento globalizado. São

Paulo: Atlas, 2012.

OLIVEIRA, S. L. Tratado de Metodologia Científica: Projetos de pesquisas, TGI, TCC,

monografias, dissertações e teses. 2 ed. São Paulo: Pioneira, 1999.

POZO, H. Administração de recursos materiais e patrimoniais. São Paulo: Atlas, 2002.

SHAKANTU, W.; TOOKEY, J.; BOWEN, P. The hidden cost of transportation of

construction materials: an overview. Journ al for Engineering, Design and T echnology , v. 1,

n. 1, p. 103- 118, 2015. Disponível em: <http://www.sciencedirect.com>. Acesso em: 22. Abr.

2016.

SINDICADO NACIONAL DA INDÚSTRIA DE

<http://www.snic.org.br/>. Acesso em: 24. Abr. 2016.

CIMENTO.

Disponível

em:

SLACK, Nigel et. al. Administração da produção. São Paulo: Atlas, 1997

STOCK, J. R. Reverse Logistics Programs. Illinois: Council of Logistics Management, 1998.

TIBBEN-LEMBKE, R S. Life after death: reverse logistics and the product life cycle,

International Journal of Physical Distribution & Logistics Management. 2002. Vol 32.