XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006

Implantação do sistema 5S no setor de armazenagem de uma empresa

de pequeno porte do sul de Santa Catarina

Liliam Caroline Cardoso Canto (UNISUL) [email protected]

Luciano Costa Santos (UNISUL) [email protected]

Cláudia Fabiana Gohr (UNISUL) [email protected]

Resumo

O objetivo deste artigo é apresentar um modelo de implantação do Sistema 5S que foi

aplicado no setor de armazenagem de uma empresa de pequeno porte que comercializa

equipamentos de perfuração de solos e rochas no sul do estado de Santa Catarina. Procurouse adequar o processo de implantação à realidade das pequenas empresas, resultando num

modelo composto por três etapas básicas: preparação, implantação e manutenção. Ao longo

do artigo, o modelo proposto é apresentado e sua aplicação é detalhada. Além disso, é feita

uma avaliação preliminar dos impactos da implantação do sistema 5S na empresa em

análise. De fato, a implantação do 5S no setor de armazenagem representou para a empresa

um primeiro passo em direção à Qualidade Total.

Palavras-chave: Sistema 5S; Gestão da Qualidade; Modelo de Implantação.

1. Introdução

A constante pressão competitiva para melhorar cada vez mais produtos e processos tem

impulsionado as empresas modernas a adotar modelos de gestão que possibilitem caminhar

em direção à tão sonhada “qualidade total”. De fato, a Gestão pela Qualidade Total (TQM)

tem seu foco na aplicação prática de tecnologias de gestão que visem incrementar a

competitividade das empresas (SHIBA, GRAHAN e WALDEN, 1997). No entanto, em

muitas empresas que adotaram programas de qualidade, o termo “qualidade total” traz uma

conotação um tanto negativa, o que geralmente acontece em função da memória de

implementações mal-sucedidas. Embora a gestão pela qualidade total já possa ser considerada

como um modelo de gestão amplamente conhecido no meio empresarial, o processo de

implementação de programas de qualidade ainda representa um grande desafio para as

empresas e constitui uma linha de pesquisa continua sendo bastante atual no meio acadêmico

(SOUSA e VOSS, 2002).

A implementação de um programa de qualidade dentro de uma abordagem de mudança

radical (revolucionária) tende a entrar em contradição com a própria filosofia de melhoria

contínua (evolucionária) preconizada pelo movimento da Qualidade Total. Considerando isso,

torna-se particularmente útil a promoção de melhorias incrementais que possam preceder

programas mais abrangentes e sirvam para despertar nas pessoas da organização a consciência

do conceito de qualidade total. É nesse contexto que se insere o sistema dos cinco sensos,

tradicionalmente conhecido como 5S, que tem sido considerado como um ponto de partida

para a implementação de programas de qualidade total. Essa ferramenta teve sua origem no

Japão na década de 1950 e tem sido adotada por muitas empresas (orientais e ocidentais) para

ENEGEP 2006

ABEPRO

1

XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006

melhorar aspectos relacionados ao ambiente físico e também para resolver problemas

cotidianos (HO, 1998, 1999).

Este artigo tem o objetivo de apresentar um modelo de implantação do Sistema 5S que foi

aplicado no setor de armazenagem de uma empresa de pequeno porte que comercializa

equipamentos de perfuração de solos e rochas. Localizada ao sul do estado de Santa Catarina,

a empresa passou recentemente por uma fase expansão de suas atividades, criando um

momento propício para o desenvolvimento da filosofia da qualidade total. Como medida

inicial em busca da qualidade total, a empresa considerou oportuna a implantação do Sistema

5S em seu setor de armazenagem, que foi escolhido pelo fato de ter uma importância

estratégica para a empresa e também pela constatação prévia de problemas em relação à

organização do ambiente físico.

De acordo com a ordem do texto, após a apresentação do significado de cada um dos cinco

sensos, o modelo proposto para a implantação do sistema é detalhado. Posteriormente,

descreve-se a aplicação do modelo no setor de armazenagem da empresa em análise, seguida

de uma breve avaliação dos resultados preliminares.

2. Os cinco sensos da qualidade

Em grande parte das empresas, antes de implementar um programa de qualidade total é

necessário “colocar a casa em ordem”, pois este é o primeiro passo para se chegar a uma nova

concepção de gestão, e, conseguir um padrão superior de funcionamento. Nesse caso, destacase o sistema Cinco Sensos da Qualidade, chamado de 5S, pois ele ajuda a despertar a

responsabilidade coletiva da organização, sendo “implantado com o objetivo específico de

melhorar as condições de trabalho e criar o ambiente da qualidade” (SILVA, 1996, p. 23).

O 5S surgiu formalmente no Japão na década de 1950, apesar da sua longa existência

informal como fundamento da educação moral no país. Já na década de 1980, o sistema foi

redescoberto em Taiwan e Cingapura, com a idéia de que qualidade deveria ser um hábito, e

não um mero ato, pois se concluiu que o 5S está na base da pirâmide para se obter a qualidade

total. De acordo com sua origem, cinco palavras japonesas deram significado ao 5S: seiri,

seiton, seiso, seiketsu e shitsuke (HO, 1999). Na tradução das palavras japonesas para o

português, foi acrescentado o termo “senso” antes de cada palavra em português que mais se

aproximava do significado original. Dessa forma, o termo original 5S foi mantido, mesmo na

língua portuguesa, em que o termo senso significa exercitar a capacidade de apreciar, julgar e

entender (LAPA, 2005). A seguir, o significado de cada Senso é detalhado no quadro 1.

SENSOS

SIGNIFICADO

Utilização

(Seiri)

Identificar materiais, equipamentos, ferramentas, informações, classificando-os como

necessários ou desnecessários, descartando esses itens ou dando uma devida destinação. Em

geral, as pessoas gostam de “guardar” coisas necessárias e também desnecessárias, assim, esse

Senso identifica os excessos e o porquê do excesso (LAPA, 2005). Os resultados iniciais desse

Senso estão relacionados a: integração das pessoas que participam do processo de identificação,

quebrando barreiras de comportamento e resolvendo conflitos interpessoais; liberação de

espaços físicos, após uma identificação de itens desnecessários; e, diminuição de acidentes nos

locais de trabalho, pois alguns acidentes podem atingir graves proporções devido ao acúmulo

de objetos desnecessários (OLIVEIRA, 1997).

Ordenação

(Seiton)

O Senso de Ordenação é bastante semelhante ao Senso de Utilização. A ordenação facilita a

utilização, reduzindo o tempo de busca de itens. Sendo assim, a ordenação segue atrás da

seleção de itens desnecessários (SILVA, 1996). Segundo Oliveira (1997, p. 34), “ordenar

significa identificar o item desnecessário, padronizar o seu uso e sua guarda para que todos

ENEGEP 2006

ABEPRO

2

XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006

sigam o seu procedimento, sabendo usar quando necessário e guardando no mesmo local, da

mesma forma como encontrou”. Os resultados iniciais desse Senso são: uma identificação e

localização rápida e segura dos materiais; uma redução significativa de horas perdidas com

acidentes, principalmente quando se altera o layout para uma facilitação e ordenação de móveis

e equipamentos (OLIVEIRA, 1997).

Limpeza

(Seiso)

O Senso de Limpeza traz implícita a idéia de que o mais importante não é o ato de limpar, mas

sim o ato de “não sujar” (LAPA, 2005). Segundo Lapa (2005), além de limpar é preciso

identificar a fonte da sujeira e suas respectivas causas, de modo a evitar que a sujeira ocorra.

Conforme Oliveira (1997), o senso de limpeza significa limpar e inspecionar todas as

instalações, máquinas, equipamentos, deixando o ambiente nas melhores condições possíveis

de uso. Durante a execução desse Senso, deve-se fazer uma rigorosa inspeção nos locais, nos

objetos, nos equipamentos e nas ferramentas, de forma que se possam detectar futuros

problemas que possam ser resolvidos antes de causarem transtornos e acidentes envolvendo

pessoas. Assim que iniciada a prática deste senso, juntamente com os dois primeiros, percebese uma imediata melhoria na aparência do ambiente de trabalho, contribuindo para elevar o

moral e a satisfação das pessoas que o freqüentam (OLIVEIRA, 1997).

Saúde

(Seiketsu)

Este Senso possibilita criar uma condição favorável para garantir que o ambiente de trabalho

não se torne agressivo e fique livre de poluentes, mantendo boas condições sanitárias nas áreas

comuns (LAPA, 2005). O Senso de Saúde, também chamado de senso de asseio, refere-se ao

estado que se atinge com a prática dos três sensos anteriores (eliminando excesso de materiais,

má ordenação e sujeira), sendo acrescido de atividades rotineiras e habituais em termos de

higiene, segurança no trabalho e saúde pessoal (SILVA, 1996). Os resultados iniciais do senso

de saúde, segundo Oliveira (1997), são: melhoria de criatividade, moral e satisfação das

pessoas ao realizarem suas tarefas, contribuindo para o bem-estar de todos; e, melhoria

significativa do clima organizacional, gerando uma participação mais proativa no processo de

solução de problemas.

A pessoa que é autodisciplinada toma a iniciativa de “fazer o que deve ser feito”, por isso, se

fosse possível desenvolver nas pessoas apenas o senso de autodisciplina não seria necessário

fazer referências ao desenvolvimento dos outros sensos (SILVA, 1996). Ao se atingir o quinto

Autodisciplina Senso, considerado o mais importante de todos, pode-se constatar os seguintes resultados

(Shitsuke)

positivos: altos níveis de qualidade pessoal e ambiental; manifestação espontânea de

criatividade em grupo ao realizar suas tarefas; diminuição dos acidentes; redução do

desperdício; conservação de energia física e mental; melhoria do clima organizacional; e,

satisfação coletiva (OLIVEIRA, 1997).

Quadro 1 – Os 5 sensos da qualidade [Fonte: Elaborado pelos autores].

3. O modelo de implantação

Para uma melhor adequação à realidade da empresa estudada, foi necessário elaborar um

modelo de implantação que simplificasse algumas atividades que fariam sentido somente em

empresas de grande porte. De fato, a formalização de procedimentos que é essencial para

organizar o trabalho de implantação do 5S em grandes empresas pode ser excessiva para a

implantação do sistema em pequenas empresas. Tradicionalmente, os procedimentos de

implantação do sistema 5S foram desenvolvidos dentro do contexto das empresas de grande

porte, daí surge a necessidade de uma tradução do processo para algo que os funcionários das

pequenas empresas já estejam familiarizados previamente. A simplificação do processo e sua

adaptação para as empresas de pequeno porte tende a reduzir a resistência à mudança e

aumentar as chances de sucesso na implantação.

Embora o modelo proposto tenha sido elaborado com o foco no setor de armazenagem da

empresa objeto de estudo, é possível afirmar que ele pode ser aplicado com um razoável grau

de confiabilidade em outras empresas de pequeno porte com características semelhantes às da

empresa em questão. Uma das premissas básicas do modelo é que as pequenas empresas

ENEGEP 2006

ABEPRO

3

XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006

possuem um menor número de funcionários quando comparadas com as grandes, o que

facilita bastante a comunicação e a disseminação das idéias do 5S.

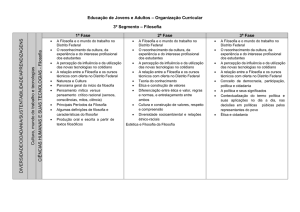

É importante ressaltar que, embora o modelo proposto utilize as mesmas etapas sugeridas por

Lapa (2005), as atividades constituintes de cada etapa foram adaptadas à realidade da empresa

em estudo. Como mostra a figura 1, o modelo possui as seguintes etapas: Preparação,

Implantação e Manutenção. Analisando de uma forma mais ampla, a implementação do 5S

inclui necessariamente uma etapa anterior de Preparação e uma etapa posterior de

Manutenção. No modelo, essas três etapas são executadas de uma forma interativa sendo que

a Manutenção nunca termina, o que é coerente com a lógica clássica da melhoria contínua.

1

2

PREPARAÇÃO

Aplicar questionário de

percepção do ambiente

4

Brainstorming

(causas e melhorias)

5

Elaboração do

Plano de Implantação

6

7

A P

C D

Selecionar pessoas-chave

3

A P

C D

IMPLANTAÇÃO

Obter comprometimento

8

MANUTENÇÃO

9

Implantação do primeiro S

Dia da Faxina Geral

Avaliação das

fases anteriores

Treinamento permanente

Figura 1 – Modelo proposto para a implantação do Sistema 5S [Fonte: Elaborado pelos autores].

Pode-se afirmar que as etapas do modelo são interligadas por meio do ciclo PDCA (plan-docheck-act), o conhecido método que foi consagrado pelos gurus da qualidade Deming e

Shewhart. O ciclo PDCA não é exatamente uma etapa do modelo e nem mesmo aparece de

uma forma explícita para os funcionários. A representação do ciclo PDCA na figura 1 serve

para ressaltar que o processo de implantação do sistema 5S deve passar a fazer parte da rotina

de melhoria contínua da empresa e, na medida do possível, deve ser incorporado à cultura

organizacional (senso de autodisciplina).

A etapa de Preparação envolve inicialmente uma discussão com a alta direção, que no caso

das pequenas empresas é representada pelos proprietários. Após a obtenção do

comprometimento por parte da diretoria, a intenção passa a ser a obtenção do

comprometimento por parte dos funcionários. Para isso, apresenta-se o Sistema 5S a todas as

pessoas que estarão envolvidas com o programa, mostrando como a implantação dos 5 sensos

poderá trazer benefícios para os próprios funcionários.

A atividade posterior à obtenção de comprometimento é a seleção das pessoas-chave que

darão apoio ao processo de implantação. Como o sucesso do processo de implantação

depende de uma participação ativa de todos os envolvidos, é fundamental ter facilitadores

internos que vivenciem a rotina do ambiente de trabalho onde será implantado o sistema.

ENEGEP 2006

ABEPRO

4

XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006

A terceira atividade da etapa de preparação consiste na aplicação de um questionário para

avaliar a percepção dos funcionários em relação ao seu ambiente de trabalho. Além de

fornecer informações que podem dar suporte à elaboração do plano de implantação, o

questionário pode motivar os funcionários para uma mudança de atitude que é fundamental

para a eficácia na implantação do 5S, reforçando assim, o comprometimento com o programa.

A última atividade de preparação é a realização de um brainstorming (tempestade de idéias)

que procura tanto identificar as causas dos problemas percebidos no ambiente de trabalho

quanto levantar sugestões preliminares de melhoria. Na identificação das causas dos

problemas, é recomendável que seja feito um registro da situação atual, principalmente por

meio de fotografias de diferentes partes das instalações. Assim, as idéias levantadas no

brainstorming poderão servir de base para a preparação do plano de implantação.

A etapa de Implantação começa com a elaboração do plano de implantação, em que são

estabelecidos os objetivos e metas do programa e são detalhadas as ações de acordo a lógica

do 5W1H. Embora os objetivos e metas devam envolver a plena implantação de todos os

cinco sensos, o plano de ações deve estar focado na implantação imediata dos três primeiros

S’s (utilização, ordenação e limpeza), uma vez que os dois últimos S’s (saúde e

autodisciplina) geralmente são alcançados de uma forma mais gradual, dependendo assim, da

fase de manutenção.

Após, a realização do plano de implantação é feito um trabalho coletivo para a implantação do

primeiro S (utilização). Nesse trabalho, as pessoas que trabalham nas áreas que serão

modificadas são estimuladas a questionar a utilização dos diferentes itens que compõem o

ambiente físico, tais como, materiais, equipamentos, ferramentas, etc. Durante essa atividade,

os elementos são classificados em “necessários” e “desnecessários”, fazendo com que as

pessoas já comecem ter uma idéia de como ordenar melhor os itens (senso de ordenação), o

que por si só constitui um incentivo e também uma preparação para a próxima atividade.

A atividade seguinte é denominada como o “Dia da Faxina Geral”, também chamada de “Dia

D” em outras metodologias de implantação do 5S. Assim, escolhe-se um dia para que, em

forma de mutirão, sejam colocados em prática o 2º e o 3º sensos (ordenação e limpeza). No

dia da faxina é muito importante que todos os envolvidos participem da atividade, pois isso é

essencial para garantir a manutenção do sistema 5S. Por isso, a idéia de colocar a implantação

do primeiro senso antes do Dia da Faxina Geral foi considerada bastante oportuna para o

modelo proposto, uma vez que as pessoas já começariam a participar antecipadamente.

Conforme foi ressaltado anteriormente, a etapa de Manutenção constitui um processo

permanente de melhoria contínua, sendo responsável pelo desenvolvimento dos dois últimos

sensos (saúde e autodisciplina). Nessa etapa, duas atividades são particularmente importantes:

a avaliação das fases anteriores e o treinamento permanente. A avaliação das fases anteriores,

além de fornecer um feedback aos gerentes em relação ao grau de assimilação dos 5 sensos,

atua como um dispositivo que determina como e quando o processo deve recomeçar, fazendo

girar o ciclo PDCA.

Uma das diferenças básicas do modelo proposto, em relação aos modelos tradicionais de

implantação do 5S, é que não há um treinamento formal na fase de preparação. Nesse caso, a

discussão com os funcionários para a obter comprometimento na etapa de preparação já

cumpre o mesmo papel que o treinamento em empresas de grande porte, uma vez que a idéia

dos cinco sensos já é disseminada nessa atividade. Em pequenas empresas, um treinamento

formal poderia criar resistências à mudança, burocratizando o que naturalmente tem a

vantagem de ser flexível. Desse modo, o treinamento é considerado como um processo

ENEGEP 2006

ABEPRO

5

XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006

permanente, possibilitando incorporar os princípios do 5S em outros treinamentos

relacionados com o programa de qualidade, que normalmente seriam mais abrangentes. Nesse

modelo, o treinamento específico do 5S estaria muito mais voltado para o desenvolvimento do

senso de autodisciplina, capacitando os colaboradores para que eles pudessem manter o

Sistema 5S de forma autônoma, sem a intervenção constante dos gerentes.

4. Aplicação do modelo

Do ponto de vista da metodologia científica, pode-se afirmar que a aplicação do modelo foi

realizada dentro dos moldes da pesquisa-ação, um método bastante aconselhável em pesquisas

na área de gestão da produção (COUGHLAN e COGHLAN, 2002). Nesse caso, uma

pesquisadora foi escolhida como coordenadora do processo de implantação do modelo, que

pôde ser ajustado à medida que a aplicação prosseguia. Para essa pesquisa, a unidade de

análise adotada foi o setor de armazenagem de uma empresa catarinense de pequeno porte que

comercializa equipamentos de perfuração de solos e rochas.

Na etapa de preparação, foram feitas discussões inicialmente com o diretor da empresa e em

seguida com os funcionários do setor de armazenagem. A discussão com os funcionários foi

iniciada com uma breve apresentação do diretor da empresa ressaltando a intenção de realizar

um programa que viabilizaria uma mudança na organização do setor de armazenagem. Em

seguida, foram realizadas a apresentação do roteiro do programa com todas as atividades

previstas para o período de implementação e também a apresentação dos 5 Sensos que

posteriormente seriam implantados. O resultado dessas discussões foi considerado bastante

positivo, pois o objetivo de fixar uma imagem sobre o programa e sobre a importância do 5S

foi plenamente alcançado.

Após as discussões gerais para a obtenção de comprometimento, foram selecionadas as

pessoas-chave que dariam apoio ao programa. Antes mesmo que fosse feito um convite

formal às pessoas-chave, o próprio diretor da empresa já havia indicado um gerente e três

almoxarifes que tinham o perfil adequado para fazer parte da equipe de implantação do 5S.

Assim, foi mais fácil prever que todos os funcionários indicados anteriormente aceitariam

espontaneamente o desafio.

Depois da discussão inicial e da seleção de pessoas-chave para a implantação, foi aplicado o

questionário de percepção do ambiente de trabalho. Com a aplicação do questionário pôde-se

perceber que as pessoas estavam descontentes com o ambiente físico da organização e que, se

a diretoria desse mais liberdade para mudanças, o ambiente de trabalho poderia se tornar

melhor. Além disso, os resultados do questionário possibilitaram uma melhor definição de

ações na hora da implantação.

A identificação das causas que estavam associadas aos problemas do setor foi obtida com a

ajuda de um brainstorming realizado por um grupo de 6 pessoas da empresa juntamente com

a coordenadora do programa, que ficou responsável por guiar o procedimento. Assim, com a

realização do brainstorming obteve-se 8 idéias aproveitáveis e também informações

importantes para a elaboração do plano de implantação do 5S.

Após a etapa de preparação, iniciou-se a etapa de implantação. Nessa etapa, a primeira

atividade foi a elaboração do Plano de Implantação, que foi dividido em duas partes: os

objetivos e metas a serem alcançados e o plano de ações para alcançar os objetivos traçados.

O plano de ações detalhou todo o processo de implantação, sendo elaborado de forma que

pudesse responder a questionamentos do tipo: O que deve ser feito? Quem vai fazer a

atividade? Como deve ser feita a atividade? Quando a atividade deve ser feita?

ENEGEP 2006

ABEPRO

6

XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006

Posteriormente ao plano de implantação, iniciou-se a implantação do primeiro senso

(utilização). O trabalho de identificação, classificação e seleção de elementos do ambiente

físico foi comandado pelo gerente que fazia parte da equipe de implantação. Com a realização

desta etapa, foi possível observar que os funcionários do setor estavam se sentindo satisfeitos

em tirar de circulação alguns materiais que não estavam mais sendo utilizados e que estavam

somente ocupando espaço, tais como, caixas amontoadas, peças velhas e sujas, equipamentos

de grande porte não utilizados que poderiam ser adotados para outros fins, etc.

Depois da implantação do senso de utilização, as pessoas-chave foram comunicadas sobre a

realização do “Dia da Faxina Geral”. Essas pessoas receberam todas as instruções sobre os

procedimentos a serem adotados e repassaram tais informações para os funcionários do setor

de armazenagem em uma reunião. No Dia da Faxina Geral foi possível observar que a

filosofia dos 5 Sensos realmente havia sido disseminada entre os colaboradores, pois os

mesmos deixaram o ambiente do setor organizado e limpo e saíram da empresa com uma

atitude melhor em relação ao seu trabalho.

A etapa de manutenção tem permitido consolidar os dois últimos sensos na empresa, embora

as etapas de preparação e implantação também tenham contribuído indiretamente para fixar a

noção de saúde e de autodisciplina. Como a implantação do 5S no setor de armazenagem

ainda é relativamente recente em relação ao período de elaboração deste artigo, é um tanto

prematuro apresentar resultados conclusivos da fase de manutenção. Além disso, devido ao

pouco tempo de implantação, ainda não foi realizado nenhum treinamento de manutenção.

Entretanto, como mostra o quadro 2, já é possível avaliar os impactos da realização do

programa em cada um dos cinco sensos. Para complementar a avaliação de resultados, foram

feitos registros com fotos que puderam ser comparados ao final da implantação (a figura 2

apresenta um desses exemplos).

SENSOS

ANTES DA IMPLANTAÇÃO

Utilização

(Seiri)

- Caixas e sacolas que muitas vezes não

eram mais utilizadas estavam em lugares

inadequados.

- Existiam materiais de outra natureza no

setor de armazenagem, que não faziam

parte do escopo de atuação da empresa.

Ordenação

(Seiton)

- Nas estantes haviam dispositivos de

guarda de material com cores alternadas e

dimensões variadas.

- Peças que eram solicitadas diariamente

ou semanalmente estavam em locais de

difícil acesso.

Limpeza

(Seiso)

Saúde

ENEGEP 2006

- O setor recebia limpeza somente pela

faxineira encarregada.

- Como o setor não fazia constantemente

ABEPRO

DEPOIS DA IMPLANTAÇÃO

- Foram separadas as caixas em ordem de

utilidade, e as que não eram mais

utilizadas foram descartadas do setor para

outro uso, liberando espaço.

- Materiais excedentes que existiam no

local foram retirados, deixando somente o

que era necessário.

- Maior integração entre os 3 almoxarifes,

gerada pelo trabalho em equipe no

processo de classificação de itens.

- Os dispositivos foram organizados por

ordem de utilização das peças mais

solicitadas e em ordem de cores.

- Reduziu-se o tempo de busca dos

materiais.

- Todas as estantes foram ordenadas dentro

de uma padronização.

- Os equipamentos maiores foram

ordenados por tamanho e utilização.

- Os 3 almoxarifes verificam diariamente se

há necessidade de se fazer uma limpeza e

procuram manter a filosofia de “não

sujar”.

- Este senso ainda está em fase de

7

XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006

(Seiketsu)

Autodisciplina

(Shitsuke)

uma seleção de materiais, uma ordenação

de equipamentos e itens, e, um rodízio de

limpeza entre as pessoas do setor, podese dizer que as pessoas envolvidas com o

setor não tinham a prática deste senso,

pois o mesmo se dá após a prática dos

três primeiros.

- Pode-se dizer que as pessoas envolvidas

no setor não possuíam espontaneamente

este senso, pois não tomavam iniciativas

para a melhoria de seu próprio ambiente

de trabalho.

implantação, por isso, os seus resultados

não são prontamente observáveis.

- Este senso ainda não está completamente

implantado, porém, verificou-se que as

pessoas já estão tomando iniciativas que

demonstram que a autodisciplina já

começou a ser desenvolvida.

Quadro 2 – Avaliação pós-implantação [Fonte: Elaborado pelos autores].

Figura 2 – Exemplo de melhoria: organização das hastes de perfuração [Fonte: Elaborado pelos autores].

5. Considerações finais

Considerando os resultados que foram observados, pode-se dizer que as pessoas que fizeram

parte do processo de implantação do 5S no setor de armazenagem da empresa em estudo já

começaram a assimilar a filosofia dos 5 sensos. A implantação do sistema realmente serviu de

base para um futuro programa de qualidade total, que atualmente faz parte dos próximos

planos da empresa. Para isso, é extremamente importante que a organização dê continuidade

ao programa, mantendo a filosofia 5S no setor de armazenagem e ampliando o sistema para os

outros setores da empresa.

Parte do sucesso na implantação do 5S no setor de armazenagem pode ser atribuído ao

modelo proposto, que foi adequado à realidade de uma pequena empresa. Essa adaptação

constitui uma contribuição científica relevante, dado que a literatura da área é muito mais

voltada para as empresas de grande porte. Se atualmente já foi constatado que as práticas de

gestão da qualidade não são universalmente aplicáveis (HARRINGTON, 2004), quaisquer

esforços para a contextualização dessas práticas tendem a ser bem-vindos, principalmente

pelas empresas de pequeno porte.

Referências

COUGHLAN, Paul; COGHLAN, David. Action research for operations management. International Journal of

Operations & Production Management, v.22, n.2, p.220-240, 2002.

ENEGEP 2006

ABEPRO

8

XXVI ENEGEP - Fortaleza, CE, Brasil, 9 a 11 de Outubro de 2006

HARRINGTON, H. James. The fallacy of universal best practices. Total Quality Management, v.15, n.5-6,

p.849-858, 2004.

HO, Samuel K. M. 5-S practice: a new tool for industrial management. Industrial Management & Data Systems,

v.98, n.2, p.55-62, 1998.

HO, Samuel K. M. 5-S practice: the first step towards total quality management. Total Quality Management,

v.10, n.3, p.345-356, 1999.

LAPA, Reginaldo. Os cinco sensos. Disponível em: <http://www.ptnet.com.br/5sensos>. Acesso em: 10 agosto

2005.

OLIVEIRA, José Roberto Cerqueira. Aspectos humanos dos 5 sensos: uma experiência prática. 2. ed. Rio de

Janeiro: Qualitymark, 1997.

SHIBA, Shoji; GRAHAM, Alan; WALDEN, David. TQM: quatro revoluções na gestão da qualidade. Porto

Alegre: Bookman, 1997.

SILVA, João Martins da. O ambiente da qualidade na prática 5S. Belo Horizonte: Fundação Christiano Ottoni,

1996.

SOUSA, Rui; VOSS, Christopher A. Quality management re-visited: a reflective review and agenda for future

research. Journal of Operations Management, v.20, n.1, p.91-109, 2002.

ENEGEP 2006

ABEPRO

9