Modelagem e Simulação de Processos de Conversão de Energia

Delcídio de Souza Neto1, Dr. Jesus Franklin A. Romero1

1

Centro de Engenharia, Modelagem e Ciências Sociais Aplicadas, Universidade Federal do ABC, Santo André, São Paulo,

Brasil

O Brasil é o décimo maior consumidor de energia do mundo. Dos 46% desta que são utilizados nas indústrias, os sistemas

de conversão de energia se destacam por consumirem uma grande parte. Devido à escassez de recursos energéticos, faz se

necessário o uso eficiente dessa energia. Para a indústria essa eficiência energética está intimamente ligada ao controle

energeticamente eficiente das máquinas elétricas, pois estas apresentam alto gasto de energia. O trabalho visa o controle da

dinâmica de um motor elétrico de corrente contínua (motor CC), considerando aspectos relacionados à eficiência energética.

Também é objetivado o estudo de aspectos relacionados à implementação real do sistema de controle do motor, como a

discretização do modelo do controlador e o estudo do efeito de um módulo de potência PWM sobre o sistema. Foi elaborado e

simulado um sistema de controle proporcional-integral da dinâmica do motor CC, em que os ganhos foram obtidos através de um

algoritmo de otimização. Após isto se realizou a discretização do controlador PI, o modelo híbrido foi simulado e analisado para

diferentes tempos de amostragem do controlados. Por fim, foi estudado o efeito da modulação PWM no sistema.

Palavras-chave: Motor de Corrente Contínua, Simulação Computacional, Controlador PI, Modulação PWM, Eficiência

Energética.

I. INTRODUÇÃO

O Brasil se destaca por ocupar o décimo lugar

como maior consumidor de energia no mundo. Do ponto

de vista da energia elétrica, no nosso país, é a indústria

quem consome a maior parte (cerca de 46%). Dessa

energia utilizada no setor industrial, os sistemas de

conversão de energia se destacam por consumirem uma

grande parte [1].

Sistema de conversão de energia é todo

equipamento que por meio de processos converte um

determinado tipo de energia em outro, um exemplo é o

motor elétrico de corrente contínua que converte energia

elétrica em energia mecânica.

Devido ao grande uso dos recursos energéticos

nos diversos setores da economia, principalmente na

indústria, e escassez de energia nos dias atuais, faz-se

necessária utilização eficiente dessa energia. O processo

de tornar eficiente a utilização energética é um conjunto

de medidas e práticas que diminuem as perdas da energia.

Dentre essas medidas, o controle energeticamente

eficiente de máquinas elétricas, se apresenta como

prioridade devido ao alto gasto de energia por estes

equipamentos no setor industrial [2].

O presente projeto pretende explorar diferentes

técnicas de controle, com características energeticamente

eficientes, em um motor de corrente contínua. O primeiro

passo para o controle de um motor é o desenvolvimento

de um modelo matemático satisfatório, seja no sentido de

projeto de controle, ou da quantificação da eficiência

energética. O segundo passo consiste no projeto de um

sistema de controle. Convém notar que o presente projeto

é uma renovação do projeto realizado no período

2007/2008, sendo assim, o primeiro passo citado acima já

foi abordado.

Neste sentido, o objetivo principal do projeto

consiste em controlar a dinâmica de um motor de corrente

contínua

garantindo

aspectos

de

desempenho

relacionados à eficiência. Para tal, pretende-se projetar

diferentes técnicas de controle em malha fechada de

forma a obter uma análise comparativa dos aspectos de

eficiência e desempenho. Mais precisamente, técnicas de

otimização numérica deverão ser utilizadas para satisfazer

diferentes parâmetros de desempenho.

É importante mencionar que, embora uma das

metas principais do projeto consista na validação dos

sistemas de controle mediante uma implementação real

com um motor CC de baixa potência baseada em

Processador Digital de Sinais (DSP), no decorrer do ano

de trabalho tiveram que ser abordados outros aspectos

importantes na etapa de pré-projeto:

- Validação do projeto via simulação híbrida nos

domínios contínuo e discreto.

- Projeto e simulação do módulo de potência

baseado em algoritmo PWM.

II. PROJETO DO CONTROLADOR PROPORCIONAL MAIS

INTEGRAL

Para o projeto do controlador PI são considerados os

valores dos parâmetros do motor CC que foram adotadas

durante a etapa de simulação da dinâmica do motor CC.

O primeiro passo do projeto consiste na determinação dos

ganhos proporcional e integral do controlador PI.

Foram utilizados os seguintes valores para os

parâmetros de referência durante as simulações no

MATLAB [3]:

A. Determinação dos ganhos

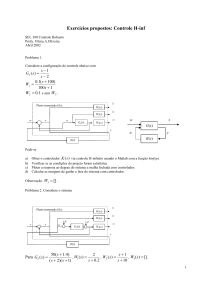

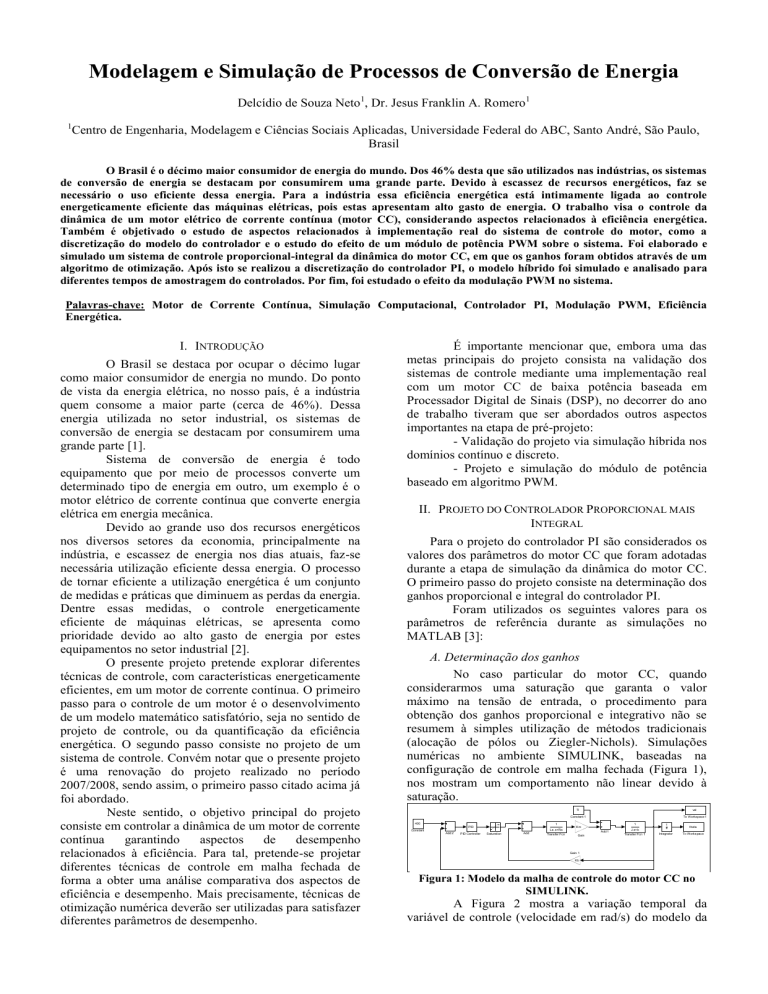

No caso particular do motor CC, quando

considerarmos uma saturação que garanta o valor

máximo na tensão de entrada, o procedimento para

obtenção dos ganhos proporcional e integrativo não se

resumem à simples utilização de métodos tradicionais

(alocação de pólos ou Ziegler-Nichols). Simulações

numéricas no ambiente SIMULINK, baseadas na

configuração de controle em malha fechada (Figura 1),

nos mostram um comportamento não linear devido à

saturação.

Tl

vel

Constant 1

400

1

PID

Constant

Km

La .s+Ra

Add 2

PID Controller

Saturation

Add

Transfer Fcn

To Workspace1

1

Add 1

Gain

theta

J.s+b

1

s

Transfer Fcn 1

Integrator

To Workspace

Gain 1

Kb

Figura 1: Modelo da malha de controle do motor CC no

SIMULINK.

A Figura 2 mostra a variação temporal da

variável de controle (velocidade em rad/s) do modelo da

Figura 1 (com ganhos Kp = 1 e Ki = 8), com uma

saturação em 24V (tensão de alimentação).

450

400

350

Vel(rad/s)

300

250

200

150

100

50

0

0

0.05

0.1

0.15

0.2

0.25

0.3

Tempo(s)

0.35

0.4

0.45

3.

Repete o passo anterior para 100 pontos dentro

da janela;

4. Atribui os valores de ganhos para aquele ponto

que resultou no menor erro;

5. Repete o passo 1 para ponto encontrado no

passo anterior e diminui a janela em 5%;

6. Repete os passos anteriores 10 vezes;

Ao final das simulações os valores obtidos para os

ganhos foram Kp = 87, Ki = 7 e Kd = 0. A variação

temporal da velocidade de rotação do motor pode ser

observada na Figura 4.

0.5

450

Figura 2: Controle PI com saturação.

400

Como já foi citado, não é possível determinar os

valores dos ganhos por métodos tradicionais como

Ziegler-Nichols, pois a função de transferência do motor

CC (Equação 1) apresenta pólos com margem de ganho

infinita, ou seja o sistema é estável.

𝜔

𝐾𝑚

=

(1)

2

350

𝑉

𝐽 .𝐿𝑎.𝑠 + 𝐽 .𝑅𝑎 +𝑏.𝐿𝑎 𝑠 + (𝑅𝑎 .𝑏+𝐾𝑚 .𝐾𝑏 )

O primeiro método adotado é o da tentativa e

erro, de modo a minimizar o tempo de resposta e o erro

em regime estacionário do modelo. Sendo assim os

valores encontrados foram Kp = 1 e Ki = 10, que

retornaram o gráfico de variação temporal da velocidade

presente na Figura 3.

450

400

350

Vel(rad/s)

300

250

200

Vel(rad/s)

250

200

150

100

50

0

0

0.05

0.1

0.15

0.2

0.25

0.3

Tempo(s)

0.35

0.4

0.45

0.5

Figura 4: Variação temporal da velocidade com os valores

de ganho encontrados por tentativa e erro.

Como se pode perceber pela análise do gráfico

acima, o erro em regime estacionário entre o valor de

referência e a velocidade de rotação obtida pode ser

desconsiderado. Além disso, a velocidade entrou em

regime estacionário com menos de 0,1s. Portanto os

valores dos ganhos encontrados com o auxílio do

algoritmo “Monte Carlo” são considerados ótimos para o

controle do motor CC.

B. Discretização do modelo do controlador PI

Considerando que o tempo de amostragem Tm é

muito pequeno, pode-se utilizar a seguinte aproximação:

150

100

50

0

300

𝑑𝑋 (𝑡)

0

0.05

0.1

0.15

0.2

0.25

0.3

Tempo(s)

0.35

0.4

0.45

Figura 3: Variação temporal da velocidade com os valores

de ganho encontrados por tentativa e erro.

A função de saída de um controlador

Proporcional-Integrativo-Derivativo (PID) no domínio da

frequência é dada pela Equação 9.

𝐾𝑖

X(s) = Kp + + Kd

(2)

𝑠

Aplicando os valores de Kp=1, Ki=10 e Kd=0,

este último se deve ao fato de estarmos usando um

controle proporcional-integrativo, à Equação 2, tem-se

que:

X(s) =

(𝑠+10)

𝑠

𝑋 𝐾 − 𝑋(𝐾−1)

≈

(4)

𝑇𝑚

Onde X(t) é a variável de controle (no caso deste projeto,

velocidade) no tempo contínuo e X(K) é a sua

correspondente no tempo discreto.

Utilizando a aproximação da Equação 4 chegase a versão discretizada da Equação 2 (Função de saída

do controlador PID).

Substituindo os valores ótimos dos ganhos

encontrados e o tempo de amostragem tem-se:

X(k) = X(k+1) + (87 + 7× 1e-3) × e(k)– 87 × e(k-1)=

X(k+1) + 87,007× e(k) - 87× e(K-1)

(5)

Onde: e(k) é o erro entre o valor de referência e a

variável de controle.

Para a obtenção do modelo discreto no

SIMULINK foi necessário encontrar a função de

transferência, para isso foi necessário que se aplicasse a

Transformada Z na Equação 5. Sendo assim chegou-se a

função de transferência do controlador PI em tempo

discreto.

𝑑𝑡

0.5

(3)

Ainda na tentativa de se obter melhores resultados,

fez se uso de uma rotina elaborada no ambiente

MATLAB para se determinar os valores dos ganhos do

controlador. Este algoritmo é conhecido como método de

otimização numérica “Monte Carlo”. De maneira

simplificada ele, partindo de valores pré-estabelecidos

para os ganhos e para o erro em regime permanente,

efetua os seguintes passos:

1. Abre uma janela em torno desse ponto e realiza

uma “chuva” de pontos dentro desta janela;

2. Atribui um desses pontos para os valores dos

ganhos, simula a dinâmica do motor CC e

calcula o erro em regime permanente entre a

velocidade de referência e a velocidade obtida;

𝐹(𝑍)

𝐸(𝑍)

=

87,007 ×𝑍 2 −87×𝑍

𝑍2 − 𝑍

(6)

Com isso foi possível modificar o modelo, agora

com controlador em tempo discreto Figura 5.

Figura 5: Modelo da malha de controle de um motor CC no

SIMULINK com controlador discreto.

C. Simulação do modelo com controlador PI discreto

em ambiente de simulação híbrido

A simulação realizada é híbrida, pois o modelo

utilizado (Figura 5) possui uma parte discreta

(controlador PI) e outra contínua (modelo do motor CC).

A simulação do modelo do motor CC com

controlador PI discreto, com tempo de amostragem de

1ms resultou no gráfico da Figura 6.

450

modulador [3]. Por ciclo ativo entende-se a porção de

tempo em que o sinal permanece em nível alto durante

um período, por exemplo um sinal com 70% de ciclo

ativo e período de 1s, permanece 0,7s em nível alto e 0,3s

em nível baixo.

A Figura 8 apresenta o modelo híbrido com o

bloco de modulação PWM.

Figura 8: Modelo híbrido com o módulo PWM.

A Figura 9 mostra o efeito da modulação PWM

sobre a tensão de alimentação do modelo do motor CC.

25

400

350

20

15

250

Ea1[V]

Vel[rad/s]

300

200

10

150

5

100

50

0

0

0

0.1

0.2

0.3

0.4

0.5

0.6

Tempo[s]

0.7

0.8

0.9

Como o tempo de amostragem do controlador é

muito menor que o tempo de integração do modelo do

motor CC (1µs), o controlador perde um pouco o controle

e logo depois já o retoma, dessa maneira a velocidade

oscila como mostra a Figura 6.

A Figura 7 mostra a variação temporal da

velocidade quando o tempo de amostragem do

controlador era 10µs.

450

400

350

Vel[rad/s]

300

250

200

150

100

50

0

0.1

0.2

0.3

0.4

0.5

0.6

tempo[s]

0.7

0.05

0.1

0.15

0.2

0.25

0.3

Tempo [s]

0.35

0.4

0.45

0.5

Figura9: Efeito da modulação PWM sobre o sinal de tensão.

Figura 6: Simulação híbrida para o tempo de amostragem

de 1ms.

0

0

1

0.8

0.9

Como se pode perceber na Figura 9, a

modulação PWM causa um chaveamento na tensão de

alimentação quando esta começa a oscilar (tempo de

aproximadamente 0,1s), como já era esperado pela

abordagem teórica feita sobre modulação PWM.

III. CONCLUSÕES

Foi verificado que o método de otimização

numérica “Algoritmo de Monte Carlo” apresentou

desempenho satisfatório para a obtenção dos valores dos

ganhos do controlador PI.

Com a simulação híbrida do modelo com

controlador discreto, foi possível perceber a variação da

velocidade com o tempo de amostragem deste

controlador.

Por fim, por meio de simulações, verificou-se o

efeito da modulação PWM sobre o sinal de tensão de

alimentação do motor CC em uma implementação real.

1

Figura 7: Simulação híbrida para o tempo de amostragem

de 10µs.

O erro em regime estacionário observado é

pequeno e pode ser desprezado. Pela análise do gráfico é

possível constatar que a simulação do modelo discreto do

controlador se aproximou da simulação do modelo

contínuo (Figura 3). É possível observar também que o

modelo discreto do controlador PI demorou

aproximadamente 0,8s para fazer com que o modelo do

motor CC entrasse em regime estacionário.

C. Simulação do Módulo de potência baseado em

modulação PWM

Neste tipo de modulação o ciclo ativo do sinal

modulado, ou em outras palavras a largura do pulso, é

modificado de acordo com a amplitude do sinal

IV. REFERÊNCIAS BIBLIOGRÁFICAS

[1] Site do Ministério das Minas e Energia:

http://www.mme.gov.br/, acessado em 19/02/2009;

[2] Antonio V. H. Sola, João L. KovalesKi. EFICIÊNCIA

ENERGÉTICA NAS INDÚSTRIAS: CENÁRIOS &

OPORTUNIDADES, XXIV Encontro Nac. de Eng. de

Produção – Florianópolis, SC, Brasil, 03 a 05 de

Novembro de 2004;

[3]

Igor

M.

Malaquias.

MODULADOR/

DEMODULADOR PWM;