I ERI-RJ – I Escola Regional de Inform•tica do Rio de Janeiro

Instituto de Matem•tica, UFRJ, 13 a 15 de Abril de 2010

68

Um Simulador 3D para Destiladora de Petróleo

Marcos Felipe Mury Gilio1, Thiago Silva-de-Souza1,2, Carlos H. Pinto Rodriguez2

1

Escola de Ciência e Tecnologia, Universidade do Grande Rio (UNIGRANRIO), Duque

de Caxias-RJ

2

Programa de Pós-Graduação em Informática (PPGI), Universidade Federal do Rio de

Janeiro (UFRJ) – Rio de Janeiro-RJ, Brasil

{marcosfelipefile, thiagoein, cahen.ufrj}@gmail.com

Resumo. A destilação é um processo de extrema importância para a indústria

de petróleo. Tal processo é realizado por equipamentos complexos e caros.

Para poupar tempo e recursos há a necessidade de ferramentas que simulem

sua utilização e auxiliem no seu aprendizado. Este trabalho apresenta um

simulador 3D de uma unidade de destilação de petróleo que permite

visualizar todas as etapas do seu processo de destilação.

1

Introdução

A destilação é um processo de separação de misturas baseado no fenômeno de equilíbrio

líquido-vapor [Sardella 2005]. Existem diversos tipos de destilação que são aplicados

dependendo da mistura a ser destilada. O petróleo é um exemplo de mistura que pode

derivar uma série de produtos [Silva, Nóbrega e Hashimoto 2001]. Desta forma, o

petróleo utiliza a destilação fracionada, um processo de aquecimento, separação e

esfriamento dos produtos que, geralmente, é realizado por um aparelho sofisticado,

denominado unidade de destilação.

Dentre as mais utilizadas unidades de destilação destaca-se o microdestilador

Fischer HMS-500 [Fischer 2006], de origem alemã, composto por uma série de

elementos que permitem a realização da destilação fracionada. No entanto, sua operação

não é trivial e seu uso consome recursos. Desta forma, há a necessidade de ferramentas

que auxiliem no seu aprendizado e que simulem sua utilização de forma próxima à

realidade, economizando tempo e material.

Diante dessa necessidade este trabalho apresenta uma proposta de ferramenta 3D

para simular o processo de destilação fracionada do microdestilador Fischer HMS-500.

Tal simulador enfatiza a representação visual das etapas do processo de destilação desta

unidade de destilação.

Este artigo, portanto, está organizado em mais duas seções. A seção 2 descreve

os componentes do simulador, bem como seu funcionamento, e a seção 3 apresenta as

considerações finais deste trabalho.

2

Simulador 3D

O simulador proposto neste trabalho representa o processo de destilação fracionada. A

destilação fracionada compreende o aquecimento de uma mistura de mais de dois

líquidos que possuem pontos de ebulição não muito próximos. Assim, a solução é

1

I ERI-RJ – I Escola Regional de Inform•tica do Rio de Janeiro

Instituto de Matem•tica, UFRJ, 13 a 15 de Abril de 2010

69

aquecida e se separa, inicialmente, o líquido com menor ponto de ebulição [Oliveira e

Cardozo 2003]. Neste processo, a solução é aquecida até se separar o líquido com o

ponto de ebulição acima do primeiro líquido separado, e assim sucessivamente até a

separação do líquido com maior ponto de ebulição. A destilação fracionada é usada, por

exemplo, em indústrias petroquímicas para separar os diversos derivados do petróleo.

Este simulador é baseado no microdestilador Fischer HMS-500. Este

equipamento utiliza uma coluna denominada Spalthor, que consiste em uma haste de

vidro por onde escoa o material condensado após a troca térmica com os outros

componentes.

2.1

Materiais e Métodos

O simulador 3D foi desenvolvido com a linguagem de programação Python e a

biblioteca de componentes VPython. Python é uma linguagem de programação

multiparadigma (procedural, orientada a objetos, orientada a aspectos), multiplataforma

e de código aberto que já possui diversas bibliotecas de componentes [Lutz e Ascher

2003]. Dentre suas principais bibliotecas destaca-se a VPython, uma biblioteca de

objetos gráficos 3D que podem ser redefinidos pelo programador. Para este simulador

foram criados objetos a partir de objetos 3D da biblioteca VPython. Esses objetos têm a

finalidade de representar visualmente os diversos componentes do microdestilador.

2.2

Descrição do Simulador

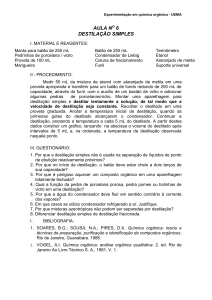

O simulador é dividido em duas partes: 1) uma tela de visualização e 2) um painel de

controle. A primeira exibe o microdestilador em 3D e permite rotacioná-lo; o segundo é

composto por diversos elementos que controlam a operação da unidade de destilação. A

Figura 1 apresenta a tela inicial do simulador.

Figura 1: Tela do simulador 3D.

2

I ERI-RJ – I Escola Regional de Inform•tica do Rio de Janeiro

Instituto de Matem•tica, UFRJ, 13 a 15 de Abril de 2010

70

A unidade está munida por um Agitador Magnético que está localizado acima da

mesa, no lado esquerdo, e possui uma manta de aquecimento e um mecanismo de

elevador para ajustar o Balão de Destilação à boca no final da Coluna.

O Balão de Destilação se mantém em repouso do lado esquerdo acima da Manta

de Aquecimento e abaixo da Coluna. No seu fundo possui uma Barra Magnética para

homogeneização da carga, seu interior está preenchido com 70% (setenta por cento) de

seu espaço com a carga para ser destilada e à esquerda existe um termopar para verificar

a temperatura do fundo do balão.

A Coluna se encontra acima do Balão de Destilação e é composta em seu interior

por um recheio o qual por meio dele a coluna recebe o nome de Coluna Spalthor. No

topo da coluna existe um termopar, à esquerda, para verificar a temperatura do topo da

Coluna e um vidro interno que em conjunto com o Eletrodo repousado em cima da

Coluna recebe o nome de Válvula Solenóide.

Ao lado esquerdo da Coluna existem tubos internos para a passagem do produto

que será coletado até o gotejador. Abaixo do gotejador localiza-se uma válvula chamada

MV2. Esta válvula foi projetada para abrir (verde) e fechar (vermelho) o fluxo da

amostra que será coletada.

Existe um Frasco Coletor Intermediário abaixo da MV2 para receber a amostra

fracionada. Ao redor deste frasco está fixado um sensor, que devido a sua posição, emite

um feixe de luz que determina a quantidade de amostra que dará início à automação das

válvulas.

À direita, imediatamente ao lado da válvula MV2, está localizada a válvula MV3

que se acopla a um conector unindo-o ao Frasco Coletor Intermediário, foi projetada

para abrir (verde) e fechar (vermelho) e dar passagem ao nitrogênio para pressurizá-lo e

ajudar a “empurrar” a amostra para o Frasco Coletor Final.

Exatamente abaixo do Frasco Coletor Intermediário está fixada a válvula MV4,

assim como na MV2 ela foi projetada para abrir (verde) e fechar (vermelho) para dar

passagem à amostra que será coletada. Abaixo desta válvula estão localizadas duas

agulhas que, quando abertas, descem até o Frasco Coletor Final para esvaziar o Frasco

Coletor Intermediário.

Acima da mesa e à direita do Agitador Magnético se encontra o Carrossel. O

Carrossel rotaciona os Frascos Coletores, que são colocados em suas respectivas

posições em cima da bandeja para que possam ser cheios um a um a cada injeção da

válvula MV4. A Figura 2 mostra a válvula MV4 acionada e os frascos do carrossel

sendo preenchidos.

3

I ERI-RJ – I Escola Regional de Inform•tica do Rio de Janeiro

Instituto de Matem•tica, UFRJ, 13 a 15 de Abril de 2010

71

Figura 2: Preenchimento dos frascos do carrossel.

3

Considerações Finais

Este artigo apresentou uma ferramenta 3D para simulação do processo de destilação

fracionado, tendo como modelo o microdestilador Fischer HMS-500. Tal simulador

permite representar todos os passos do processo de destilação fracionada, com recursos

gráficos que possibilitam o aprendizado do processo de destilação.

Este trabalho, no entanto, possui limitações. Tais limitações podem ser

exploradas em trabalhos futuros. Dentre as principais sugestões de trabalhos vale

destacar a utilização de equações matemáticas para simular a destilação de acordo com o

produto a ser destilado, bem como, garantir a eficácia e precisão tanto nos resultados

apresentados pelo simulador.

Referências Bibliográficas

Fischer. (2006). Fischer Labodest HMS 500 AC Manuals / Operating Instr. Bonn

(Germany): Fischer Labor und Verfahrenstechnik.

Lutz, M.; Ascher, D. (2003). Learning Python. 2. ed. Sebastopol (USA): O’Reilly.

Oliveira, J. E.; Cardozo, J. (2003). Química Orgânica Experimental I. São Paulo:

UNESP. Disponível em: <http://labjeduardo.iq.unesp.br/orhexp1/>. Acesso em: dez.

2009.

Sardella, A. (2005). Curso Completo de Química. 3. ed. São Paulo: Ática.

Silva, E. R.; Nóbrega, O. S. Hashimoto, R. S. (2001). Química: Conceitos Básicos. São

Paulo: Ática.

4