PROJETO DE CONTROLADORES PI PARA ACIONAMENTO VETORIAL DE

MÁQUINAS DE INDUÇÃO

Marcelo Nesci Soares

Projeto

Submetido

ao

corpo

docente

do

Departamento de Engenharia Elétrica da Escola

Politécnica da Universidade Federal do Rio de

Janeiro como parte dos requisitos necessários

para a obtenção do grau de Engenheiro Eletricista

Orientador: Luís Guilherme Barbosa Rolim

Rio de Janeiro

Fevereiro de 2015

PROJETO DE CONTROLADORES PI PARA ACIONAMENTO VETORIAL DE

MÁQUINAS DE INDUÇÃO

Marcelo Nesci Soares

PROJETO SUBMETIDO AO CORPO DOCENTE DO DEPARTAMENTO DE

ENGENHARIA ELÉTRICA DA ESCOLA POLITÉCNICA DA UNIVERSIDADE

FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS PARA A

OBTENÇÃO DO GRAU DE ENGENHEIRO ELETRICISTA.

Examinada por:

__________________________________________

Prof. Luís Guilherme Barbosa Rolim, Dr.-Ing.

_________________________________________

Prof. Edson Hirokazu Watanabe, D. Eng.

_________________________________________

Prof. Júlio Cesar Ferreira, M. Sc.

RIO DE JANEIRO, RJ – BRASIL

FEVEREIRO DE 2015

“Viver é que nem andar de bicicleta: É preciso estar em constante movimento para manter o

equilíbrio”.

Albert Einstein

Agradecimentos

Primeiramente agradeço a Deus por conseguir chegar neste momento tão importante da minha

vida. Hoje me sinto confiante e preparado para enfrentar os problemas e desafios que virão pela

frente.

Agradeço a minha querida família, por todo o amor, suporte e sacrifício que fizeram para que

chegasse até aqui. Em especial aos meus pais Luis Domingos e Adelaide Nesci, que são os

grandes incentivadores e responsáveis por minhas conquistas, ao meu irmão Bruno Nesci, por ser

meu melhor amigo e companheiro todos esses anos e a minha avó Marlene que foi fundamental

durante minha formação pessoal. Amo muito todos vocês.

Ao professor Luís Guilherme Barbosa Rolim, por suas orientações, ensinamentos e

oportunidades oferecidas durante toda minha passagem na graduação. Um grande exemplo a ser

seguido.

Ao professor Edson Hirokazu Watanabe, por suas ajudas, orientações e principalmente pelas

fantásticas e inúmeras histórias que consigo trazem ensinamentos sobre a vida e engenharia de

maneira simples e alegre.

A todos os professores do Departamento de Engenharia Elétrica que fizeram parte essencial

dessa jornada e que contribuíram para o meu desenvolvimento pessoal e acadêmico.

Aos colegas e funcionários do Laboratório de Eletrônica de Potência, principalmente a Júlio

Cesar, pelos ensinamentos e companheirismo; Oscar Solano, amigo, professor de espanhol e

companheiro de projeto e Marcia Coelho pelo apoio incondicional durante minha jornada.

Trabalhar com vocês foi uma grande honra.

A minha querida namorada Bruna Menoncin que de todas as formas está disposta a me ajudar e

contribuir para o meu sucesso. É um prazer inenarrável tê-la ao meu lado.

Aos meus grandes e eternos amigos feitos durante a faculdade os quais deixaram meus dias mais

alegres e divertidos, em destaque a Luiz André, Sabrina Caputi e Hannah Caldeira. Amizades

para toda vida.

Ao CNPq e à COPPETEC, pelo apoio financeiro ao longo da graduação.

A todos vocês, muito obrigado!

Resumo do Trabalho de Fim de Curso apresentada para o Departamento de Engenharia Elétrica

como parte dos requisitos necessários para a obtenção do grau de Engenheiro Eletricista.

PROJETO DE CONTROLADORES PI PARA ACIONAMENTO VETORIAL DE

MÁQUINAS DE INDUÇÃO

Marcelo Nesci Soares

Fevereiro/2015

Orientador: Luís Guilherme Barbosa Rolim

Departamento de Engenharia Elétrica

Neste trabalho é proposto um procedimento para o projeto de sistema de controle de

velocidade para motores de indução trifásicos com rotor gaiola de esquilo. A técnica de controle

utilizada é baseada no controle vetorial por orientação do fluxo do rotor. No desenvolvimento do

controle foi abordada detalhadamente a modelagem mecânica e elétrica, tal como os métodos e

ensaios para a obtenção dos parâmetros da máquina. Para o acionamento de motores de indução

trifásicos em aplicação de velocidade variável e controlador do tipo vetorial, a precisão na

estimação desses parâmetros é importante para maximizar o desempenho do sistema de controle.

Para adquirir esses parâmetros foram feitos ensaios de rotor a vazio e bloqueado, assim como o

ensaio corrente contínua para determinar a resistência estatórica. O projeto desenvolvido tem

como principal objetivo investigar uma estratégia de controle com base na análise minuciosa dos

controladores, do tipo proporcional integral, de velocidade e corrente presentes no sistema. Com

base nessa investigação, o usuário poderá definir e escolher o critério de desempenho do controle

da máquina de indução desejado e projetar o controle. O método da modelagem do controlador

de velocidade e do controlador de corrente foi baseado na teoria de alocação de polos a partir das

equações dinâmicas das máquinas de indução trifásicas.

Abstract of Undergraduate project presented to the Department of Electrical Engineering as part

of the requirements for the degree of Electrical Engineer.

PI CONTROLLER DESIGN FOR VECTOR DRIVE INDUCTION MACHINES

Marcelo Nesci Soares

February /2015

Advisor: Luís Guilherme Barbosa Rolim

Department of Electrical Engineering

This paper proposes a procedure for the speed control system design for three-phase

induction motors with squirrel cage rotor. The employed control technique is based on vector

control by orientation of the rotor flux. The development of the control has discussed the

mechanical and electrical modeling, such as methods for obtaining and testing of machine

parameters. To drive induction motors in applications of variable speed and vector type

controller, the accuracy in the estimation of these parameters is important to maximize the

performance of the control system. To acquire these parameters experiments were carried out

like the no-load and blocked-rotor tests, and the DC test to determine the stator resistance. The

project developed investigate a control strategy based on thorough analysis of the proportional

integral controllers, of speed and current in the system. Based on this research, the user can

define and choose the desired performance of control induction machine and design the control.

The method of modeling the speed controller and current controller was based on poles

allocation theory from the dynamic equations of the three-phase induction machines.

Sumário

Lista de Figuras ............................................................................................................................... 1

Lista de Tabelas ............................................................................................................................... 3

Lista dos Principais Símbolos ......................................................................................................... 4

Capítulo 1 - Introdução ................................................................................................................... 5

1.1 Motivação .............................................................................................................................. 5

1.2 Objetivo ................................................................................................................................. 6

1.3 Organização da Monografia .................................................................................................. 6

Capítulo 2 – Modelagem Matemática da Máquina de Indução....................................................... 8

2.1 Introdução .............................................................................................................................. 8

2.2 Influência dos Enrolamentos na Máquina de Indução Trifásica ........................................... 9

2.3 Equações de Tensão e Fluxo na Máquina de Indução ......................................................... 12

2.4 Modelagem da Máquina de Indução no Referencial dq0 .................................................... 14

2.5 Conclusão ............................................................................................................................ 17

Capítulo 3 – Estimação dos Parâmetros da Máquina de Indução ................................................. 18

3.1 Introdução ............................................................................................................................ 18

3.2 Ensaio Clássico .................................................................................................................... 19

3.2.1 Ensaio CC ..................................................................................................................... 20

3.2.2 Ensaio a Vazio .............................................................................................................. 21

3.2.3 Ensaio de Rotor Bloqueado .......................................................................................... 23

3.3 Ensaio Prático do Motor de Indução 1,5hp ......................................................................... 26

3.4 Validação do modelo da máquina de indução ..................................................................... 31

3.4.1 Validação do modelo pelo Ensaio da tensão aplicada .................................................. 32

3.4.2 Validação do modelo da máquina de indução a partir da curva do fabricante ............. 38

3.5 Conclusões do capítulo ........................................................................................................ 41

Capítulo 4 – Controle Vetorial Orientado Pelo Campo ................................................................ 42

4.1 Introdução ............................................................................................................................ 42

4.2 Modelo Vetorial em Espaços de Estados Corrente-Tensão................................................. 42

4.3 Controle vetorial orientado pelo do fluxo do rotor .............................................................. 44

4.4 Modulação Por Largura de Pulsos ....................................................................................... 49

Capítulo 5 – Projeto de Controladores PI...................................................................................... 51

5.1 Introdução ............................................................................................................................ 51

5.2 Controlador PI ..................................................................................................................... 51

5.3 Projeto de Controlador PI para Malha de Corrente e Velocidade ....................................... 52

5.3.1 Planta da Malha de Corrente ......................................................................................... 52

5.3.2 Cálculo dos Parâmetros do Controlador de Corrente ................................................... 55

5.3.3 Planta da Malha de Velocidade..................................................................................... 58

5.3.4 Cálculo dos Parâmetros do Controlador de Velocidade ............................................... 61

5.4 Resultados dos Parâmetros dos Controladores PI’s ............................................................ 62

5.4.1 Parâmetros Kp e Ki para malha de Corrente................................................................. 62

5.4.2 Parâmetros Kp e Ki para malha de Velocidade ............................................................ 64

Capítulo 6 – Simulações Computacionais ..................................................................................... 68

6.1 Introdução ............................................................................................................................ 68

6.2 Sistema Modelado em MATLAB/Simulink ........................................................................ 68

6.3 Resultados da simulação utilizando os parâmetros definidos pelo usuário ......................... 70

6.3.1 Aplicação de um degrau de velocidade sem carga mecânica ao seu eixo .................... 70

6.3.2 Aplicação de um degrau de velocidade com carga mecânica ao seu eixo .................... 76

6.3.3 Aplicação de um degrau variável de velocidade........................................................... 83

6.3.4 Limite de velocidade sem carga .................................................................................... 84

6.3.5 Análise da velocidade para diferentes tempos de acomodação .................................... 86

6.3.6 Controle Vetorial X Controle Escalar ........................................................................... 88

Capítulo 7 – Conclusão e Trabalhos Futuros ................................................................................ 93

Referências .................................................................................................................................... 95

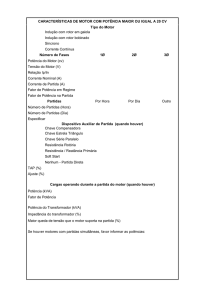

ANEXO I – Folha de dados do motor trifásico de indução – Rotor gaiola de Esquilo ................ 97

Lista de Figuras

Figura 1: Coordenadas do estator e do rotor para a definição das indutâncias..............................9

Figura 2: Circuito elétrico equivalente de uma máquina de indução trifásica nas coordenadas

a,b,c................................................................................................................................................10

Figura 3: Circuito elétrico equivalente da máquina de indução em um referencial genérico com

base em (Azzolin, R. Z., 2008)......................................................................................................16

Figura 4: Motor de indução trifásico utilizado..............................................................................18

Figura 5: Circuito equivalente monofásico resultante do motor de indução.................................19

Figura 6: Circuito utilizado para o Ensaio CC...............................................................................21

Figura 7: Circuito equivalente da máquina operando a vazio.......................................................22

Figura 8: Circuito de teste para ensaio...........................................................................................23

Figura 9: Circuito equivalente da máquina operando com rotor bloqueado..................................24

Figura 10: Analisador de qualidade trifásico Fluke 435................................................................27

Figura 11: Ponteiras de tensão e grampos de corrente...................................................................27

Figura 12: Bancada para ensaio clássico.......................................................................................27

Figura 13: Fluxograma do modelo da Máquina de Indução Trifásica Computacional.................32

Figura 14: Arquitetura do Ensaio Experimental............................................................................33

Figura 15: Placa de Interface dos sensores de tensão....................................................................34

Figura 16: Placa de Interface dos sensores de corrente.................................................................34

Figura 17: Foto do ‘’hardware DSPACE’’ ...................................................................................34

Figura 18: Tensão trifásica aplicado na máquina de indução para teste da corrente e velocidade

de partida........................................................................................................................................35

Figura 19: Comparação de velocidade de partida experimental e simulada..................................36

Figura 20: (a) Comparação da representação completa da corrente , (b) Comparação em detalhe

do transitório da corrente de partida, (c) Comparação da Corrente em Regime Permanente........37

Figura 21: Circuito equivalente monofásico simplificado da máquina de indução.......................39

Figura 22: Comparação dos conjugados da máquina experimental x modelo computacional......40

Figura 23: Sistema de coordenadas para análise do motor de indução: referencial do fluxo

rotórico, referencial fixo no rotor e referencial fixo no estator.....................................................45

1

Figura 24: Diagrama de Blocos do Controle Vetorial Orientado Pelo Fluxo pelo Método

Indireto...........................................................................................................................................48

Figura 25: Diagrama de blocos de um conversor de frequência....................................................49

Figura 26: Formas de onda do controle PWM...............................................................................50

Figura 27: Diagrama de blocos de um controlador proporcional integral.....................................52

Figura 28: Comportamento de uma função de segunda ordem em função do fator de

amortecimento...............................................................................................................................57

Figura 29: Planta simplificada da malha de velocidade para projeto de controlador PI...............60

Figura 30: Localização dos polos e zeros da malha de corrente....................................................63

Figura 31: Localização dos polos e zeros para diferentes tempos de acomodação para malha de

corrente..........................................................................................................................................64

Figura 32: Localização dos polos e zeros pelo método do lugar das raízes..................................66

Figura 33: Localização dos polos e zeros para diferentes tempos de acomodação para malha de

velocidade......................................................................................................................................67

Figura 34: Diagrama unifilar do circuito de potência da simulação..............................................69

Figura 35: Magnetização da máquina de indução.........................................................................71

Figura 36: (a)Velocidade de referência e simulada do MIT, (b) ‘’Zoom da Figura 36 (a) para

t=2,2 a 2,5 [s].................................................................................................................................72

Figura 37: Tensão do Elo CC do Sistema......................................................................................73

Figura 38: Corrente Trifásica do Motor de Indução durante a partida com o controle vetorial

indireto...........................................................................................................................................73

Figura 39: Corrente em quadratura do estator isq..........................................................................74

Figura 40: Dinâmica do Erro de Velocidade.................................................................................74

Figura 41: (a) Resposta dinâmica do Erro da Corrente iq, (b) Ampliação da Figura 41(b)

‘’Zoom’’ da resposta dinâmica do erro da corrente iq...................................................................75

Figura 42: Resposta dinâmica do Erro da Corrente id...................................................................76

Figura 43: Comportamento da velocidade do MIT após aplicação de um conjugado no eixo em

2.6 [s].............................................................................................................................................77

Figura 44: (a) Comportamento das correntes da máquina após aplicação de um conjugado no

eixo, (b) ‘’Zoom’’ da Figura 44(a) no intervalo t=2,55 a 2,85

[s]...................................................................................................................................................78

Figura 45: Potência consumida pela máquina de indução trifásica...............................................79

Figura 46: Torque gerado pelo motor de indução trifásico...........................................................79

Figura 47: Partida da máquina de indução com aplicação de um conjugado no eixo...................80

2

Figura 48: (a) Comportamento das correntes da máquina com conjugado inicial no eixo, (b)

‘’Zoom’’ da Figura 48(a) no intervalo t=2,55 a 2,8 [s].................................................................81

Figura 49: Potência consumida pela máquina de indução trifásica...............................................82

Figura 50: Torque gerado na partida do motor de indução trifásico.............................................82

Figura 51: Comportamento da velocidade do MIT para diferentes referências de

velocidade......................................................................................................................................83

Figura 52: Comportamento velocidade da máquina de indução para altas velocidades...............84

Figura 53: Sinal de Modulação......................................................................................................85

Figura 54: Curvas de torque do motor de indução em um controle de frequência variável..........86

Figura 55: Comportamento da velocidade do motor para diferentes tempos de acomodação......87

Figura 56: Diagrama de Blocos do Controle Escalar....................................................................88

Figura 57: (a) Comparação dos controles no acionamento em baixa velocidade, (b) Comparação

do tempo de saída da inércia para os controles..............................................................................89

Figura 58: Comparação da corrente de fase A, controle vetorial x controle escalar.....................90

Figura 59: Comparação dos controles no acionamento com conjugado de partida.......................91

Figura 60: Comparação do torque entre os controles....................................................................91

Lista de Tabelas

Tabela 1: Regras práticas para separar as reatâncias dos circuitos do rotor e estator (Chapman, S.

J.,2013)...........................................................................................................................................26

Tabela 2: Valores fornecidos pela folha de dados do Fabricante..................................................26

Tabela 3: Valores obtidos durante o Ensaio CC............................................................................28

Tabela 4: Valores obtidos durante o ensaio de rotor bloqueado....................................................28

Tabela 5: Valores obtidos durante o ensaio a vazio.......................................................................29

Tabela 6: Valores dos parâmetros da máquina de indução trifásica..............................................31

Tabela 7: Valores dos ganhos do controlador PI da malha de corrente.........................................62

Tabela 8: Valores dos ganhos do controlador PI da malha de velocidade....................................65

Tabela 9: Valores dos tempos de acomodação referente à Figura 55............................................87

3

Lista dos Principais Símbolos

𝐿𝑠

Indutância do estator

𝑅𝑠

Resistência do estator

𝐿𝑟

Indutância do rotor

𝑅𝑟

Resistência do rotor

𝐿𝑚

Indutância mutua

𝜔𝑟

Velocidade angular do rotor

𝜔𝑑𝑞

Velocidade angular arbitrária

𝑇𝑒

Torque eletromagnético

P

Número de polos

s

Escorregamento

𝜆𝑟

Fluxo do rotor

𝛼

Posição angular do fluxo do rotor

𝜏𝑟

Constante de tempo do rotor

𝜎

Coeficiente de dispersão

𝑡𝑠

Tempo de acomodação

𝐾𝑝

Ganho proporcional do controlador PI da malha de corrente

𝐾𝑖

Ganho integral do controlador PI da malha de corrente

𝐾𝑝𝜔𝑟

Ganho proporcional do controlador PI da malha de velocidade

𝐾𝑖𝜔𝑟

Ganho integral do controlador PI da malha de velocidade

𝐽

Momento de inércia

𝑑

Coeficiente de atrito viscoso

𝜃𝑟

Posição angular do rotor

𝜔𝑛

Frequência natural de oscilação

ξ

Coeficiente de amortecimento

4

Capítulo 1 - Introdução

1.1 Motivação

Desde a década de 90, o emprego de máquinas de indução trifásicas com rotor gaiola de

esquilo em aplicações industriais de velocidade variável tem aumentado notavelmente. Pode-se

apontar como causas desse aumento o progresso tecnológico dos semicondutores, em especial

pelo surgimento do IGBT por volta de 1985, utilizados nos conversores e, principalmente, a

popularização dos microprocessadores, o que permitiu a redução do custo dos inversores

utilizados para o controle destes motores.

Contudo, as máquinas de indução demonstram também outros fatores que favoreceram

a sua disseminação e aplicação no mercado, quais sejam: sua alta robustez, simplicidade,

eficiência e confiabilidade (visto que não necessitam de escovas ou comutadores), bem como seu

baixo custo de produção e capacidade de operação em altas faixas de velocidades podendo

chegar até 5000 rpm para aplicações industriais. De fato as máquinas de indução são mais leves e

menores que as máquinas de corrente contínua para uma mesma faixa de potência. Ademais, o

próprio aperfeiçoamento da qualidade dos isolamentos, do aço, das técnicas de fundição,

características construtivas e o cálculo de campo mais preciso utilizando a técnica dos elementos

finitos, vem contribuindo cada vez mais para a diminuição do volume do motor para a mesma

faixa de potência, o que evidentemente também reduz o seu custo.

Em verdade, durante muito tempo, as máquinas de corrente contínua foram empregadas

na indústria em virtude de sua simplicidade no controle. Isso se deve ao fato de já possuírem um

desacoplamento físico para o controle do fluxo do campo e do conjugado mecânico da máquina.

Já o controle dos motores de indução é bem mais complicado em consequência da maior

complexidade das suas equações dinâmicas destas máquinas, posto que, diferentemente dos

motores de corrente contínua, seu modelo trifásico é não linear. Todavia, se o motor de indução

for adequadamente modelado e acionado, é possível ter o controle sobre sua velocidade e

conjugado, o que o torna semelhante às máquinas de corrente contínua, com várias vantagens

como a pouca manutenção, baixo custo, volume e peso, além de poder atingir velocidades mais

altas.

5

Dentre as várias técnicas de controles existentes hoje em dia, a técnica de controle de

velocidade do tipo escalar é largamente utilizado em vários setores da indústria no cotidiano.

Entretanto, o controle escalar é utilizado em aplicações em que não é necessário um desempenho

dinâmico e robusto, ou seja, não requerem bruscas frenagens, respostas dinâmicas de aceleração

e nem precisão no controle de torque e velocidade. Resumindo, o controle escalar é o mais

utilizado nos sistemas que não requerem bom desempenho e naqueles em que o comportamento

transitório não é importante. Logo, em operações em que seja necessário um bom desempenho

dinâmico, com respostas rápidas, na faixa de menos de 1 segundo, e precisas quanto aos valores

de torque e velocidade definidos no motor de indução, faz-se uso do controle vetorial por

orientação do fluxo do rotor (Leonhard, W., 2001)

A adoção do controle vetorial representou um grande impacto sobre as máquinas de

corrente alternada, tornando possível o uso de motores de indução com ótimo desempenho e

confiabilidade tanto em regime permanente quanto em regime transitório. Como explicado

anteriormente, com esse tipo de método é possível desacoplar o fluxo e o torque elétrico

tornando semelhante o acionamento das máquinas de indução ao das máquinas de corrente

contínua com excitação independente.

1.2 Objetivo

O objetivo deste projeto é utilizar o controle vetorial também denominado controle

orientado pelo campo para desenvolver uma estratégia de controle na qual o usuário possa

definir o critério de desempenho que haverá no funcionamento final do sistema, assim facilita a

implementação do controle vetorial. A análise de controle e estabilidade do sistema é um ponto

muito importante e é mostrado na modelagem dos controladores PI’s de velocidade e corrente.

Toda modelagem matemática é baseada nas equações dinâmicas da máquina de indução trifásica

podendo assim alocar os seus polos em pontos que estejam na região de estabilidade do sistema.

O controle de velocidade está ligado às equações mecânicas da máquina de indução, assim como

o controle de corrente em relação às equações elétricas presentes em seu sistema.

1.3 Organização da Monografia

No capítulo 2 deste trabalho é mostrada a modelagem matemática das máquinas

trifásicas de indução. Para que o projeto obtenha sucesso no ajuste dos controladores PI’s, ter o

conhecimento do modelo dinâmico da máquina a ser controlada é de vital importância. A

6

modelagem matemática será utilizada no modelo criado em simulação, o qual incorpora todos os

efeitos dinâmicos que ocorrem durante a sua operação transitória e em regime permanente da

máquina real analisada.

O capítulo 3 tem como objetivo determinar os parâmetros elétricos da máquina de

indução, que são de suma importância para o desenvolvimento do projeto. A aquisição desses

parâmetros se faz necessária uma vez que tanto o controle vetorial quanto o dimensionamento

dos controladores PI’s estão diretamente ligados em sua malha de controle. No decorrer desta

mesma etapa, é mostrada a comparação da máquina modelada em ambiente computacional com

a máquina de indução real presente em laboratório, realizada por meio de testes e medições com

o hardware e software DSPACE.

O capítulo 4 consiste na exibição do funcionamento do controle vetorial juntamente

com a técnica de modulação de pulsos que foi utilizada. Desse modo, demonstra-se a estrutura de

controle e fundamento teórico do controle vetorial.

No capítulo 5, a partir dos degraus de conhecimento obtidos nos capítulos anteriores,

será apresentado o desenvolvimento do projeto para o cálculo dos ganhos dos controladores PI’s

utilizados no controle vetorial, fornecendo o conhecimento necessário para o usuário poder criar

e definir seus critérios de desempenho.

Por fim, o último ponto deste trabalho busca apresentar todos os resultados e as análises

obtidos na simulação com o uso do software MATLAB. Com isso, pretende-se demonstrar a

eficiência e o bom desempenho da técnica do controle vetorial orientado pelo fluxo do rotor,

visto o dimensionamento dos controladores PI’s. Será possível avaliar como o ganho do PI afeta

diretamente no desempenho do controle.

7

Capítulo 2 – Modelagem Matemática da

Máquina de Indução

2.1 Introdução

Nesse capítulo é analisada a máquina de indução trifásica com rotor gaiola de esquilo,

objeto deste trabalho para a implementação do controle vetorial orientado pelo campo do rotor.

Para o acionamento de velocidade variável de tipo vetorial é necessário um modelo dinâmico

desacoplado da máquina de indução, portanto, este capítulo trata desse modelo.

Com o intuito de facilitar a modelagem do motor de indução, foram aplicadas técnicas

amplamente conhecidas tais como a Transformada de Park e a Transformada de Clarke.

Mediante o fato do modelo da máquina de indução ser representado por equações diferenciais

que variam no tempo, ao aplicar essas transformações, o modelo trifásico da máquina de indução

é transformado em um modelo bifásico desacoplado representado em um sistema de eixos

ortogonais dq. A partir dessas equações, uma solução computacional é usada para ilustrar o

desempenho dinâmico e típico dos motores de indução trifásicos. Vale ressaltar que a consulta

acerca das transformadas de Park e de Clarke foi obtido a partir da referência (AKAGI, H.;

WATANABE, E. H.; AREDES, M., 2007).

As seguintes premissas foram assumidas para a representação matemática da máquina

de indução:

- No estator, os enrolamentos das três fases são considerados iguais entre si e

deslocados espacialmente de ângulos correspondentes a 120º elétricos;

- No Rotor, por ser do tipo gaiola de esquilo, os enrolamentos das três fases foram

considerados iguais entre si;

- Todos os enrolamentos são balanceados;

- O efeito das ranhuras foi desprezado;

- O efeito da histerese e a saturação do núcleo magnético foram desconsiderados;

- O entreferro foi considerado constante.

8

2.2 Influência dos Enrolamentos na Máquina de Indução Trifásica

Primeiramente, antes de se aprofundar nas equações de tensão e torque, pelo fato de se

tratar de máquinas rotativas, uma parte desse capítulo é dedicada à explicação e análise da

influência dos enrolamentos no seu circuito magnético.

Objetivando-se o entendimento teórico, por uma questão de simplicidade, será

considerada uma máquina de indução trifásica, com um arranjo de enrolamentos simétricos,

defasados fisicamente de 120º e possuindo 2 pólos. A constituição dos seus enrolamentos pode

ser vista na Figura 1. Os subíndices ‘a’, ‘b’ e ‘c’ fazem referência às fases da máquina e os

subíndices ‘s’ e ‘r’ correspondem às variáveis pertencentes ao estator e ao rotor,

respectivamente.

Figura 1: Coordenadas do estator e do rotor para a definição das indutâncias.

A máquina de indução trifásica está ligada em estrela com enrolamentos do estator

idênticos nas três fases, possuindo resistência estatórica igual a 𝑟𝑠 e um número de espiras por

fase no estator igual a 𝑁𝑠 . Os enrolamentos do rotor, por se tratar de uma máquina de indução do

tipo gaiola de esquilo, têm bobinas curto circuitadas e defasados de 120º. Podendo assim

aproximar seus enrolamentos como sendo idênticos, possuindo uma resistência rotórica igual a 𝑟𝑟

9

e um equivalente no número de espiras igual a 𝑁𝑟 . Com essas aproximações, um circuito

equivalente da máquina de indução trifásica ligada em estrela pode ser visto na Figura 2.

Figura 2: Circuito elétrico equivalente de uma máquina de indução trifásica nas coordenadas a,b,c.

O motor de indução pode ser analisado como um circuito magnético acoplado em que o

equacionamento eletromagnético dos enrolamentos resulta nas equações de tensão e fluxo

magnético, tanto no estator quanto para o rotor, pois o comportamento das máquinas elétricas de

corrente alternada é determinado pelos campos magnéticos criados pelas correntes nos seus

enrolamentos. A seguir são apresentadas equações básicas que descrevem tais relações, com base

em (Kundur, P., 1994).

No caso das máquinas de indução do tipo gaiola de esquilo, o entreferro entre o estator e

o rotor é considerado uniforme. No estator da máquina de indução, todas as indutâncias próprias

são iguais, ou seja, 𝐿𝑎𝑠 = 𝐿𝑏𝑠 = 𝐿𝑐𝑠 e são definidas pela equação a seguir:

𝐿𝑎𝑠 = 𝐿𝑏𝑠 = 𝐿𝑐𝑠 = 𝐿𝑙𝑠 + 𝐿𝑚𝑠 ,

(2.1)

Onde, 𝐿𝑙𝑠 representa a indutância de dispersão, 𝐿𝑚𝑠 a indutância de magnetização referida ao

estator em suas respectivas fases ‘a’, ‘b’ e ‘c’. A indutância de magnetização pode ser expressa

por:

10

𝑁

𝐿𝑚𝑠 = ( 2𝑠)2

𝜋𝜇0𝑟𝑙

𝑔

,

(2.2)

Onde 𝑔 é o comprimento do entreferro da máquina, 𝑟 o raio médio do entreferro, 𝑙 o

comprimento axial do ferro do estator/rotor e 𝜇0 representa a permeabilidade magnética do ar.

Do mesmo modo, todas as indutâncias mútuas do estator para estator entre suas fases são iguais e

representados pela metade do valor da indutância própria, dado pela equação abaixo:

1

𝐿𝑎𝑠𝑏𝑠 = 𝐿𝑎𝑠𝑐𝑠 = 𝐿𝑏𝑠𝑐𝑠 = − 2 𝐿𝑚𝑠 .

(2.3)

De forma análoga, o mesmo ocorre para as indutâncias próprias e mútuas referentes ao

rotor da máquina de indução. Com isso têm-se as seguintes equações de indutâncias referentes ao

lado do rotor representados pelas equações a seguir:

𝐿𝑎𝑟 = 𝐿𝑏𝑟 = 𝐿𝑏𝑟 = 𝐿𝑙𝑟 + 𝐿𝑚𝑟 ,

𝑁

𝐿𝑚𝑟 = ( 2𝑟)2

𝜋𝜇0 𝑟𝑙

,

𝑔

(2.4)

(2.5)

1

𝐿𝑎𝑟𝑏𝑟 = 𝐿𝑎𝑟𝑐𝑟 = 𝐿𝑏𝑟𝑐𝑟 = − 2 𝐿𝑚𝑟 .

(2.6)

Tendo em vista as indutâncias próprias e mútuas entre os enrolamentos do rotor para o

rotor ou do estator para estator, as expressões entre as suas indutâncias mútuas entre os

enrolamentos do estator e do rotor irão variar de valor devido ao movimento do eixo do rotor em

relação ao eixo estacionário do estator. Com isso, a sua equação é definida pela seguinte

expressão a seguir:

𝐿𝑎𝑠𝑎𝑟 = 𝐿𝑠𝑟 cos(𝜃𝑟 ) .

(2.7)

Onde 𝜃𝑟 corresponde à posição angular do rotor.

Da mesma forma que as fases das tensões e correntes possuem defasagens entre si,

consequentemente para a indutância mútua entre o estator e o rotor essa relação de fases

permanecerá íntegra. Como pode ser visto nas equações a seguir:

11

𝐿𝑎𝑠𝑏𝑟 = 𝐿𝑐𝑠𝑎𝑟 = 𝐿𝑏𝑠𝑐𝑟 = 𝐿𝑠𝑟 cos(𝜃𝑟 +

2𝜋

𝐿𝑎𝑠𝑐𝑟 = 𝐿𝑏𝑠𝑎𝑟 = 𝐿𝑐𝑠𝑏𝑟 = 𝐿𝑠𝑟 cos(𝜃𝑟 −

2𝜋

3

3

)e

).

(2.8)

(2.9)

Pelo princípio de conversão e vendo pelo ponto de vista do circuito magnético, a

máxima indutância mútua entre o estator e o rotor representado pela variável 𝐿𝑠𝑟 é dado por:

𝑁

𝑁

𝐿𝑠𝑟 = ( 2𝑠)( 2𝑟)

𝜋𝜇0𝑟𝑙

.

𝑔

(2.10)

2.3 Equações de Tensão e Fluxo na Máquina de Indução

Com as mesmas considerações vistas acima, e com os elementos passivos variantes no

tempo analisados e definidos, será utilizada neste momento a notação matricial devido à

quantidade de variáveis presentes no modelo a partir daqui. Com base no comentário anterior, as

variáveis de fluxos enlaçados, tensões e correntes por fase do motor são definidas pelas seguintes

notações matriciais:

(𝜆𝑎𝑏𝑐 )𝑇 = [𝜆𝑎 𝜆𝑏 𝜆𝑐 ],

(2.11)

(𝑣𝑎𝑏𝑐 )𝑇 = [𝑣𝑎 𝑣𝑏 𝑣𝑐 ],

(2.12)

(𝑖𝑎𝑏𝑐 )𝑇 = [𝑖𝑎 𝑖𝑏 𝑖𝑐 ].

(2.13)

A partir do equacionamento do circuito magnético de uma máquina de indução, as

equações resultantes de fluxo, tensão e corrente são mostradas a seguir:

𝜆𝑎𝑏𝑐𝑠 = 𝐿𝑠 𝑖𝑎𝑏𝑐𝑠 + 𝐿𝑠𝑟 𝑖𝑎𝑏𝑐𝑟 ,

(2.14)

𝜆𝑎𝑏𝑐𝑟 = 𝐿𝑟𝑠 𝑖𝑎𝑏𝑐𝑠 + 𝐿𝑟 𝑖𝑎𝑏𝑐𝑟 ,

(2.15)

12

𝑣𝑎𝑏𝑐𝑠 = 𝑟𝑠 𝑖𝑎𝑏𝑐𝑠 +

𝑑𝜆𝑎𝑏𝑐𝑠

𝑣𝑎𝑏𝑐𝑟 = 𝑟𝑟 𝑖𝑎𝑏𝑐𝑟 +

𝑑𝜆𝑎𝑏𝑐𝑟

𝑑𝑡

𝑑𝑡

,

(2.16)

.

(2.17)

Os fluxos de dispersão determinados pelas equações (2.14) e (2.15) dependem

diretamente das suas indutâncias próprias e mútuas. Com isso, pela notação matricial e tendo em

vista as três fases da máquina de indução, as matrizes 𝐿𝑠 e 𝐿𝑟 representam as indutâncias

próprias e mútuas que apresentam valores constantes e invariantes no tempo. Enquanto as

matrizes 𝐿𝑟𝑠 e 𝐿𝑠𝑟 são iguais, correspondendo à indutância mútua entre os enrolamentos do

rotor e do estator. Estas indutâncias são variantes no tempo e dependentes do ângulo do eixo do

rotor definido por 𝜃𝑟 . Sua notação matricial pode ser vista abaixo:

𝐿𝑙𝑠 + 𝐿𝑚𝑠

𝐿𝑠 =

𝐿𝑟 =

1

1

1

− 2 𝐿𝑚𝑠

− 2 𝐿𝑚𝑠

𝐿𝑙𝑠 + 𝐿𝑚𝑠

1

− 2 𝐿𝑚𝑠

[ − 2 𝐿𝑚𝑠

− 2 𝐿𝑚𝑠

𝐿𝑙𝑟 + 𝐿𝑚𝑟

− 2 𝐿𝑚𝑠

1

1

𝐿𝑙𝑠 + 𝐿𝑚𝑠 ]

1

1

− 2 𝐿𝑚𝑟

− 2 𝐿𝑚𝑟

𝐿𝑙𝑟 + 𝐿𝑚𝑟

1

− 2 𝐿𝑚𝑟

− 2 𝐿𝑚𝑟

− 2 𝐿𝑚𝑟

cos(𝜃𝑟 )

𝐿𝑟𝑠 = 𝐿𝑠𝑟 = 𝐿𝑠𝑟 cos(𝜃𝑟 −

[cos (𝜃𝑟 +

cos (𝜃𝑟 +

2𝜋

)

3

2𝜋

3

)

,

(2.19)

1

𝐿𝑙𝑟 + 𝐿𝑚𝑟 ]

2𝜋

3

)

cos(𝜃𝑟 )

cos(𝜃𝑟 −

(2.18)

1

1

[ − 2 𝐿𝑚𝑟

,

2𝜋

3

cos(𝜃𝑟 −

cos (𝜃𝑟 +

)

2𝜋

)

3

2𝜋

cos(𝜃𝑟 )

3

) .

(2.20)

]

Tendo em vista as equações das indutâncias na forma matricial, a partir da substituição

das equações de fluxo (2.14) e (2.15) e nas equações de tensão (2.16) e (2.17), é obtida uma

equação que relaciona tensão e corrente em uma máquina de indução trifásica, mostrada a seguir:

13

𝑣𝑎𝑏𝑐𝑠 = 𝑟𝑠 𝑖𝑎𝑏𝑐𝑠 +

𝑑(𝐿𝑠 𝑖𝑎𝑏𝑐𝑠+𝐿𝑠𝑟𝑖𝑎𝑏𝑐𝑟 )

e

𝑑𝑡

(2.21)

𝑣𝑎𝑏𝑐𝑟 = 𝑟𝑟 𝑖𝑎𝑏𝑐𝑟 +

𝑑(𝐿𝑟𝑠 𝑖𝑎𝑏𝑐𝑠 +𝐿𝑟 𝑖𝑎𝑏𝑐𝑟)

𝑑𝑡

(2.22)

.

No entanto o modelo obtido após as substituições das equações é variante no tempo,

visto que a indutância mútua, devido ao circuito magnético entre o estator e o rotor, é

diretamente dependente da posição angular do eixo do rotor representado pela variável 𝜃𝑟 . Desta

forma, para efeito de controle este modelo não seria o mais adequado em projeto de

controladores.

2.4 Modelagem da Máquina de Indução no Referencial dq0

Visto a dificuldade de tratar o modelo da máquina de indução trifásica com um

referencial para o rotor e um referencial para o estator e devido à complexidade das suas

equações diferenciais, com a manipulação algébrica aplicada no modelo trifásico e utilizando as

transformadas de Park e Clarke (AKAGI, H.; WATANABE, E. H.; AREDES, M., 2007), o

sistema é transformado em um modelo bifásico desacoplado. Com a eliminação da dependência

do parâmetro de posição é possível usar um referencial comum para obter circuitos equivalentes

do rotor e do estator. Isso facilita tanto o entendimento do funcionamento da máquina quanto o

desenvolvimento de estratégias de controle para o seu acionamento, pois nesse momento as

matrizes de indutâncias deixam de ser variantes no tempo, em virtude do movimento do rotor, e

se tornam constantes. O eixo ‘zero’ da transformada não será aplicado na modelagem visto que

não existe a presença de um neutro em seus terminais, ou seja, ligação estrela com 3 fios.

O modelo da máquina será analisado no eixo de referencial genérico em dq0 girando em

uma velocidade arbitrária 𝜔𝑑𝑞 . O valor atribuído à velocidade de referência do eixo dq0 pode ser

representado de diferentes maneiras, quais sejam:

Sistema fixo no estator 𝜔𝑑𝑞 = 0

Sistema fixo no Rotor 𝜔𝑑𝑞 = 𝜔𝑟

Sistema girante com velocidade síncrona 𝜔𝑑𝑞 = 𝜔𝑠

14

Na modelagem feita nesta seção, foi utilizado para consulta (Kundur, P., 1994). Com

isso, as equações em um sistema de referência arbitrário de tensão do rotor e do estator são

representadas da seguinte forma:

𝑣𝑑𝑠 = 𝑟𝑠 𝑖𝑑𝑠 +

Tensão no

Estator

𝑣𝑞𝑠 = 𝑟𝑠 𝑖𝑞𝑠 +

𝑣𝑑𝑟 = 𝑟𝑟 𝑖𝑑𝑟 +

Tensão no

Rotor

𝑣𝑞𝑟 = 𝑟𝑟 𝑖𝑞𝑟 +

𝑑𝜆𝑑𝑠

(2.23)

+ 𝜔𝑑𝑞 𝜆𝑑𝑠 ,

(2.24)

− 𝜔𝑑𝑞 𝜆𝑞𝑟 ,

(2.25)

− (𝜔𝑑𝑞 − 𝜔𝑟 )𝜆𝑑𝑟 .

(2.26)

𝑑𝜆𝑞𝑠

𝑑𝑡

𝑑𝜆𝑑𝑟

𝑑𝜆𝑞𝑟

𝑑𝑡

− 𝜔𝑑𝑞 𝜆𝑞𝑠 ,

𝑑𝑡

𝑑𝑡

As equações dos fluxos em relação ao novo referencial genérico dq são representadas da

seguinte maneira:

Fluxo no

Estator

Fluxo no

Rotor

𝜆𝑑𝑠 = 𝐿𝑠 𝑖𝑑𝑠 + 𝐿𝑚 𝑖𝑑𝑟 ,

(2.27)

𝜆𝑞𝑠 = 𝐿𝑠 𝑖𝑞𝑠 + 𝐿𝑚 𝑖𝑞𝑟 ,

(2.28)

𝜆𝑑𝑟 = 𝐿𝑟 𝑖𝑑𝑟 + 𝐿𝑚 𝑖𝑑𝑠 ,

(2.29)

𝜆𝑞𝑟 = 𝐿𝑟 𝑖𝑞𝑟 + 𝐿𝑚 𝑖𝑞𝑠 .

(2.30)

Visto que o modelo da máquina de indução está em um referencial dq0, a sua indutância

mútua, 𝐿𝑚 , é constante e equivale a:

3

𝐿𝑚 = 𝐿𝑚𝑠 .

2

(2.31)

O conjugado elétrico da máquina de indução no modelo trifásico é obtido através da

derivada parcial em relação à posição angular, da energia armazenada dos seus enrolamentos

15

dentro do circuito magnético. E após a transformação de coordenadas pelas equações de

transformações do sistema de coordenadas dq0, o conjugado elétrico é definido pela seguinte

forma:

𝑇𝑒 =

3𝑃

(𝑖 𝜆 − 𝑖𝑞𝑟 𝜆𝑑𝑟 ) .

2 2 𝑑𝑟 𝑞𝑟

(2.32)

Onde, P é o número de pólos presentes na máquina.

Com base nessas definições, e lembrando que se trata de um motor de indução do tipo

gaiola de esquilo, o circuito equivalente desse sistema em um referencial de coordenadas dq0

pode ser visto como mostrado na Figura 3 (Azzolin, R. Z., 2008).

Figura 3: Circuito elétrico equivalente da máquina de indução em um referencial genérico com base em

(Azzolin, R. Z., 2008).

16

2.5 Conclusão

Neste capítulo foi mostrado o modelo matemático da máquina de indução trifásico, o

qual o mesmo foi manipulado para o eixo de coordenadas dq0, o que permite o controle do

torque eletromagnético a partir da corrente de quadratura do estator. Esse modelo desacoplado

melhora a eficiência e facilita o controle da máquina de indução quanto a inserção de um sinal

nos seus controladores.

17

Capítulo 3 – Estimação dos Parâmetros da

Máquina de Indução

3.1 Introdução

O presente capítulo trata do ensaio e da modelagem de um motor de indução trifásico

real existente no laboratório de eletrônica de potência na COPPE-UFRJ com o objetivo de obter

os parâmetros elétricos, como as resistências e indutâncias rotóricas e estatórica e a sua

indutância mútua. Com esses parâmetros e o modelo abordado no capítulo 2, é possível analisar

o desempenho da máquina de indução trifásica em ambiente computacional.

Mais adiante, é exposta uma comparação detalhada entre as medidas de variáveis

elétricas com o motor real e as mesmas variáveis obtidas a partir do modelo matemático em

ambiente computacional, o que valida o mesmo. Possuir um modelo em simulação garante poder

realizar ampla análise do sistema, permitindo a previsão de erros, bem como a economia das

despesas com equipamentos que eventualmente poderiam sofrer danos e do tempo a ser

despendido para a realização do projeto.

O motor de indução do tipo gaiola de esquilo que foi usado neste projeto tem como seu

fabricante a Weg S. A.. Seu modelo é vinculado a linha W22 Plus com potência de 1,5hp. A

Figura 4 a seguir mostra o motor utilizado nesse trabalho.

Figura 4: Motor de indução trifásico utilizado.

18

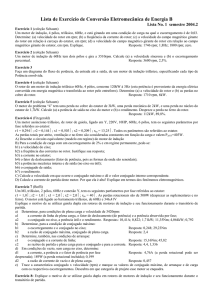

3.2 Ensaio Clássico

Nesta parte do ensaio clássico são apresentados os procedimentos que devem ser

realizados para se obter os parâmetros rotóricos e estatóricos da máquina de indução trifásica.

Este tipo de ensaio possuiu vasta bibliografia, tendo como consulta as referências (Chapman, S.

J.,2013) e (Fitzgerald, A. E., 2006).

Os ensaios devem ser executados de forma controlada, visto que as resistências variam

de acordo com a mudança de temperatura.

A medição foi feita através das medições de corrente, tensão e potência, necessários

para se calcular os parâmetros desejados. Possuindo os parâmetros, o desempenho do motor pode

ser analisado.

Antes de explicar detalhadamente os tipos de ensaios dedicados, o circuito equivalente

monofásico da máquina de indução em regime permanente pode ser visto na Figura 5 a seguir.

Rs

jXs

Ir

jXr

Im

Is

jXm

Rc

Figura 5: Circuito equivalente monofásico resultante do motor de indução.

Os parâmetros 𝑅𝑠 e 𝑅𝑟 representam respectivamente as resistências por fase dos

enrolamentos estatóricos e rotóricos. Por sua vez, 𝑋𝑠 e 𝑋𝑟 representam a reatância de dispersão

dos enrolamentos por fase do estator e do rotor, respectivamente. A variável 𝑅𝑐 representa as

perdas do núcleo e 𝑋𝑚 a reatância de magnetização da máquina.

19

A resistência de carga vista pelo rotor é inversamente proporcional ao valor do

escorregamento, que é representado pela variável 𝑠. O escorregamento é a diferença entre a

velocidade síncrona da máquina 𝑛𝑠 e a velocidade do eixo do rotor 𝑛𝑟 , dado por:

𝑠=

𝑛𝑠 − 𝑛𝑟

.

𝑛𝑠

(3.1)

Deve-se lembrar de que nesse circuito equivalente todos os parâmetros estão referidos

ao lado do estator. Para qualquer condição de carga presente no sistema, se tem em particular um

valor do escorregamento do motor. Nesse caso, quando o rotor opera a vazio ou bloqueado,

trabalha-se com seus valores extremos. Ou seja, quando o rotor estiver trabalhando a vazio, seu

escorregamento será muito pequeno, fazendo com que a resistência de carga referente ao rotor do

circuito equivalente fique muito elevada, tornando a passagem de corrente por esse ramo

praticamente desprezível. Todavia, o fato de se trabalhar com o rotor bloqueado significa que

estamos trabalhando com o eixo do seu rotor parado. Ou seja, seu escorregamento no momento

será igual a 1, proporcionando que a corrente que passe no ramo do rotor passe exatamente sobre

a resistência rotórica própria presente na máquina de indução.

3.2.1 Ensaio CC

O ensaio de corrente contínua tem o objetivo de medir a resistência estatórica da

máquina de indução. Nesse teste, a resistência estatórica 𝑅𝑠 independe de outros parâmetros

como 𝑅𝑟 , 𝑋𝑠 e 𝑋𝑟 , pois ele consiste basicamente em aplicar uma tensão cc aos enrolamentos do

estator de um motor de indução. Por se trabalhar com corrente contínua, não há tensão induzida

nos circuitos do rotor e fluxo resultante de corrente. Outro fato que merece destaque diz respeito

à anulação da reatância do motor, que faz com que a única grandeza que limita a passagem de

corrente no circuito seja a resistência do estator.

O circuito equivalente do ensaio CC está ilustrado na Figura 6. Considerando que o

enrolamento do estator da nossa máquina de indução trifásica esteja ligado em Y, para se realizar

o ensaio CC o valor da corrente nos enrolamentos do estator é ajustado até o valor nominal com

o uso de uma fonte de tensão de corrente contínua. Logo em seguida é medida a tensão entre

seus terminais. Na realidade, o fato de aplicar corrente nominal em seus enrolamentos tem a

tentativa de aquecer os enrolamentos, por alguns minutos, de tal forma que possuam a mesma

temperatura que teriam durante o funcionamento normal de operação.

20

Figura 6: Circuito utilizado para o Ensaio CC.

A partir do circuito mostrado na Figura 6, fica evidente que a corrente circula através de

dois enrolamentos, fazendo com que a resistência equivalente total do circuito seja igual a duas

vezes o valor da resistência estatórica. Portanto, a equação para encontrar a resistência estatórica

da máquina de indução trifásica pode facilmente ser obtida da seguinte forma:

𝑅𝑠 =

𝑉𝑐𝑐

.

2 𝑖𝑐𝑐

(3.2)

Obtendo o parâmetro da resistência estatórica, pode-se assim determinar as perdas

estatóricas.

3.2.2 Ensaio a Vazio

No presente ensaio serão medidas as perdas rotacionais, que fornecem informações

sobre a corrente de magnetização do motor. Conforme já exposto, o fato de a máquina estar

operando em vazio faz com que seu escorregamento tenda a possuir um valor muito pequeno,

levando sua resistência equivalente no ramo do rotor a ser muito elevada. Nesse tipo de

funcionamento, têm-se somente perdas de ventilação e fricção. A Figura 7 e a Figura 8 mostram

o circuito equivalente do motor de indução ao operar em vazio e o circuito de teste para o ensaio

respectivamente.

21

Figura 7: Circuito equivalente da máquina operando a vazio.

Com o motor de indução trifásico operando em vazio, a potência de entrada medida

pelo wattímetro deve ser igual às perdas no estator do motor. Nesse caso, como a resistência de

carga vista pelo rotor é muito elevada, as perdas cobre no rotor são desprezíveis, pois a corrente

Ir é muito pequena. Com isso, as perdas no cobre do estator, a potência de entrada do motor e as

perdas rotacionais do motor são respectivamente iguais a:

𝑃𝑐𝑠 = 3𝑅𝑠 𝐼𝑠 2 ,

(3.3)

𝑃𝑒𝑛𝑡𝑟𝑎𝑑𝑎 = 𝑃𝑟𝑜𝑡 + 𝑃𝑐𝑠 ,

(3.4)

𝑃𝑟𝑜𝑡 = 𝑃𝑛ú𝑐𝑙𝑒𝑜 + 𝑃𝐴𝑒𝑉 + 𝑃𝑑𝑖𝑣𝑒𝑟𝑠𝑜𝑠 .

(3.5)

Onde, 𝑃𝑛ú𝑐𝑙𝑒𝑜 são as perdas do núcleo, 𝑃𝐴𝑒𝑉 são as perdas por atrito e ventilação, 𝑃𝑐𝑠 são as

perdas do cobre do estator e 𝑃𝑑𝑖𝑣𝑒𝑟𝑠𝑜𝑠 são outros tipos de perdas.

Em motores de indução, a corrente necessária para estabelecer um campo magnético é

elevada devido à alta relutância do entreferro. Com isso, a reatância de magnetização 𝑋𝑚 será

muito menor que a resistência do núcleo 𝑅𝑐 ·, tornando-a desprezível. Isso provoca a maior parte

da queda de tensão sobre os componentes indutivos do circuito. Dito isso, a impedância

equivalente visto pelo circuito nessa operação é aproximadamente igual a:

22

|𝑍𝑉𝑍 | =

𝑉𝜑

= 𝑋𝑠 + 𝑋𝑚 .

𝐼𝑠

(3.6)

ia

va

vb

vc

ib

Wa

ic

Wb

Onde Wa e Wb são wattímetros do

circuito para medição de potência

trifásica

Motor de

Indução

Trifásico

Figura 8: Circuito de teste para ensaio.

3.2.3 Ensaio de Rotor Bloqueado

Nesse ensaio são determinados os valores de 𝑅𝑟 , 𝑋𝑠 e 𝑋𝑟 . Esse tipo de ensaio

corresponde ao que seria o ensaio de curto circuito de um transformador, entretanto, como temos

uma parte girante, seu movimento deve ser impedido.

Para fazer a execução desse ensaio, é aplicada uma tensão CA nos enrolamentos do

estator, no qual sua magnitude é ajustada por meio da consulta dos equipamentos de medições,

no intuito de estabelecer o fluxo de corrente nos seus enrolamentos próximo ao valor de plena

carga. Com a corrente em plena carga, se faz a aquisição da tensão, corrente e a potência do

motor.

O circuito equivalente para este tipo de operação é mostrado na Figura 9. Como o rotor

não está em movimento, ou seja, 𝑛𝑟 = 0 em (3.1), o escorregamento da máquina é igual a 1. Isso

23

permite que a resistência de carga seja idêntica a da resistência própria do rotor (lim𝑠→1

𝑅𝑟

𝑠

= 𝑅𝑟 ).

Como os valores de 𝑅𝑟 e 𝑋𝑟 são muito pequenos, a maior parte da corrente flui através deles ao

invés de passar pela reatância de magnetização 𝑋𝑚 .

Figura 9: Circuito equivalente da máquina operando com rotor bloqueado.

Durante o ensaio, o rotor é bloqueado e se ajusta a magnitude da corrente no seu valor

nominal. Tal procedimento deve ser executado com cautela e por alguns minutos, pois durante o

experimento, com o rotor bloqueado, os enrolamentos da máquina de indução tendem a

esquentar mais rapidamente, pois a ventilação da máquina vem com a própria rotação do rotor,

podendo comprometer a aquisição dos resultados obtidos durante o experimento e também a vida

útil do equipamento.

Outro aspecto muito importante nos ensaios de motores de indução se deve ao fato de

algumas classes desses motores não fornecerem os resultados corretos ao utilizar a frequência

nominal de linha. Como a resistência efetiva do rotor nos motores de classe B e C é diretamente

proporcional à frequência de escorregamento, uma frequência incorreta pode produzir resultados

enganosos. Consequentemente, recomenda-se que se use uma tensão de linha com 25% do valor

da frequência nominal de operação. Todavia, como o motor utilizado neste projeto pertence à

família de classe A, onde as resistências rotóricas são constantes, não se faz necessário tomar

esse cuidado.

Após serem efetuadas as devidas providências para a realização do ensaio, a potência de

entrada e o valor total da impedância do circuito podem ser representados pelas seguintes

equações:

24

𝑃𝑒𝑛𝑡𝑟𝑎𝑑𝑎 = √3𝑉𝐿 𝐼𝐿 cos(𝜃) ,

|𝑍𝑏𝑙 | =

𝑉𝐿

.

𝐼𝑠

(3.7)

(3.8)

O fator de potência pode ser obtido facilmente manipulando-se a equação (3.7). O

ângulo 𝜃 é necessário para que se façam os cálculos das resistências e indutâncias presentes na

impedância do circuito equivalente. Com isso o fator de potência, os valores das impedâncias

complexas e reais podem ser vistas em (3.9), (3.10), (3.11) e (3.12) respectivamente.

cos(𝜃) =

𝑃𝑒𝑛𝑡𝑟𝑎𝑑𝑎

√3𝑉𝐿 𝐼𝐿

,

(3.9)

𝑍𝑏𝑙 = 𝑅𝑏𝑙 + 𝑗𝑋𝑏𝑙 ,

(3.10)

𝑅𝑏𝑙 = 𝑍𝑏𝑙 cos(𝜃) ,

(3.11)

𝑋𝑏𝑙 = 𝑍𝑏𝑙 sin(𝜃) .

(3.12)

A resistência obtida do rotor bloqueado em (3.11) e a reatância do rotor bloqueado em

(3.12) é dado pela seguinte partição a seguir:

𝑅𝑏𝑙 = 𝑅𝑠 + 𝑅𝑟 ,

(3.13)

𝑋𝑏𝑙 = 𝑋𝑠 + 𝑋𝑟 .

(3.14)

Segundo (Chapman, S. J.,2013), não existe um modo simples de separar as partes

correspondentes das reatâncias do rotor e do estator. Com o passar dos anos, as experiências

demonstram que existem proporções determinadas entre as reatâncias, do estator e do rotor, de

acordo com a classe do motor, conforme mostrado na Tabela 1.

25

Tabela 1: Regras práticas para separar as reatâncias dos circuitos do rotor e estator (Chapman, S. J.,2013).

Xs e Xr em Função de Xbl

Tipos de Rotor

Xs

Xr

Rotor Bobinado

0,5Xbl

0,5Xbl

Classe A

0,5Xbl

0,5Xbl

Classe B

0,4Xbl

0,6Xbl

Classe C

0,3Xbl

0,7Xbl

Classe D

0,5Xbl

0,5Xbl

3.3 Ensaio Prático do Motor de Indução 1,5hp

Como dito anteriormente, o ensaio prático foi feito em um motor de indução do tipo

gaiola de esquilo (Figura 4). Na Tabela 2, são mostradas algumas características técnicas

fornecidas pelo fabricante acerca da descrição do motor que foi usado no experimento, assim

como os instrumentos utilizados para fazer a aquisição de dados. Todo o experimento de ensaio

foi feito no Laboratório de Eletrônica de Potência da COPPE-UFRJ.

Tabela 2: Valores fornecidos pela folha de dados do Fabricante.

Descrição

Valor

Potência

1,5hp

Pólos

4

Rotação Nominal

1715 rpm

Tensão Nominal

220/380 V ∆/Y

Corrente Nominal

4,48/2,59 A ∆/Y

Ip/In

6,8

Momento de Inércia

0,00321 kgm²

Coeficiente de Atrito Viscoso

0,0009 N.m.s

A medição dos valores necessários para o cálculo dos parâmetros da máquina de

indução foi feito por um analisador de qualidade trifásico Fluke 435. A partir desse equipamento

foram medidos potência, tensões e correntes. As imagens da instrumentação utilizada durante o

26

ensaio podem ser vistos na Figura 10 e Figura 11, assim como a construção do procedimento

experimental na Figura 12.

Figura 10: Analisador de qualidade trifásico Fluke 435

Figura 11: Ponteiras de tensão e grampos de corrente

Figura 12: Bancada para ensaio clássico

27

Primeiramente, foi realizado o ensaio de corrente contínua, em que se encontrou o valor

da resistência estatórica dos enrolamentos. Ao realizar os testes, e tendo como base (3.2), foram

obtidos os valores dados na Tabela 3.

Tabela 3: Valores obtidos durante o Ensaio CC.

Ensaio CC

Vcc

16,2 V

Icc

4,48 A

Rs

1,81 Ω

Em seguida, foi feito o ensaio de rotor bloqueado, e os valores obtidos durante o

experimento podem ser vistos na Tabela 4 a seguir.

Tabela 4: Valores obtidos durante o ensaio de rotor bloqueado.

Ensaio de Rotor Bloqueado

Fase

AB

36,6 V

4,3 A

BC

37,1 V

4,4 A

CA

36,5 V

4,3 A

185 W

205 var

276,8 VA

Do ensaio de rotor bloqueado, para diminuir a margem de erro dos cálculos, obteve-se

uma média das tensões e correntes de linha medidos:

𝑉𝐿𝑏𝑙 =

(36,6 + 37,1 + 36,5)

= 36,73 𝑉 ,

3

𝐼𝐿𝑏𝑙 =

(4,3 + 4,4 + 4,3)

= 4,33 𝐴 .

3

A impedância do rotor bloqueado é:

𝑍𝑏𝑙 =

36,73

√3 4,33

28

= 4,9 Ω .

Medida a potência ativa consumida no motor, pode-se encontrar a resistência de rotor

bloqueado por fase da seguinte maneira:

185

𝑅𝑏𝑙 = 3 2 = 3,284 Ω .

4,33

Logo, tendo a resistência estatórica que foi calculada pelo ensaio cc presente na Tabela

3, com o uso da equação (3.13), encontra-se facilmente o valor da resistência rotórica própria por

fase de seus enrolamentos.

𝑅𝑟 = 1,47 Ω .

De forma análoga, e fazendo consulta a equação (3.14), as reatâncias próprias por fase

dos enrolamentos do rotor e do estator podem ser facilmente obtidas a seguir.

𝑋𝑠 = 𝑋𝑟 =

√𝑍𝑏𝑙 2 − 𝑅𝑏𝑙 2

2

= 1,814 Ω .

Posteriormente, e para finalizar o processo, foi feito o ensaio a vazio. Seus valores

medidos pelos equipamentos podem ser vistos e consultados na Tabela 5 a seguir.

Tabela 5: Valores obtidos durante o ensaio a vazio.

Ensaio a Vazio

Fase

𝑉𝐿𝑣𝑧

AB

217,7 V

3,1 A

BC

217 V

2,8 A

CA

218,7 V

3,0 A

169,3 W

1100 Var

1115 Va

Da mesma forma, e com o intuito de diminuir a margem de erro de cálculo, tirou-se uma

média dos valores obtidos durante o experimento.

𝐼𝐿𝑣𝑧 =

(3,1 + 2,8 + 3)

= 2,97 𝐴 .

3

29

Para a determinação da reatância de magnetização, com a potência reativa consumida

por elementos puramente indutivos, consegue-se encontrar a reatância equivalente do circuito a

vazio:

𝑋𝑣𝑧 =

𝑄𝑣𝑧

𝐼𝐿𝑣𝑧 2

1100

= 3 2 = 41,57 Ω .

2,97

Da equação (3.6) e tendo em vista que já foi obtido a reatância do estator, a reatância de

magnetização será:

𝑋𝑚 = 39,75 Ω .

Como os ensaios foram feitos à frequência de 60Hz, a sua indutância é calculada por:

𝐿=

𝑋

.

2𝜋𝑓

(3.15)

Com isso, as indutâncias próprias dos enrolamentos do rotor, do estator e de sua

indutância mútua, são:

𝐿𝑙𝑟 =

𝑋𝑟

1,814

=

= 4,81 mH ,

2𝜋𝑓 2𝜋60

𝐿𝑙𝑠 = 4,81 mH ,

𝐿𝑚 = 105,5 mH .

Portanto, na Tabela 6 são apresentados os parâmetros obtidos no ensaio clássico do

motor de indução trifásico.

30

Tabela 6: Valores dos parâmetros da máquina de indução trifásica.

Parâmetros

Valor

𝑅𝑠

1,81 Ω

𝑅𝑟

1,47 Ω

𝐿𝑙𝑟

4,81 mH

𝐿𝑙𝑠

4,81 mH

𝐿𝑚

105,5 mH

𝐿𝑠 =𝐿𝑙𝑠 +𝐿𝑚

110,3 mH

𝐿𝑟 =𝐿𝑙𝑟 +𝐿𝑚

110,3 mH

3.4 Validação do modelo da máquina de indução

Com os valores dos parâmetros elétricos obtidos a partir dos ensaios feitos em

laboratório, é possível elaborar um modelo analítico da máquina de indução trifásica. Através do

uso do programa de simulação MATLAB R2011 e com a manipulação das equações derivadas

no Capítulo 2, é possível fazer um modelo matemático com solução computacional que

represente o modelo da máquina de indução trifásica utilizada nesse projeto.

Esta seção do capítulo tem o objetivo de comparar os resultados de simulação, obtidos

no modelo computacional do motor, com as medidas feitas com o motor real. Isso viabiliza que o

projeto de controlar a máquina de indução possa ser realizado completamente em ambiente de

simulação. Na Figura 13, que representa o fluxograma da máquina de indução computacional, é

possível se ter uma ideia de como foi executado o trabalho de simulação. Nas saídas para análise

do seu desempenho de funcionamento, tem-se a velocidade, as correntes de fase e o conjugado

elétrico produzido.

31

ids

1

iqs

Va

Vb

Vc

1

Z

Z

ids

dq

Vd

abc

iqs

dq

Vq

abc

wref

Com base em:

(2.23) e (2.24)

ids

Cálculo das

Correntes em dq0

do Estator e Rotor

1

Com base em:

(2.27), (2.28),

(2.29) e (2.30)

(Z-1)

wref

idr

iqr

1

1

Z

iqs

ia

ib

ic

Modelagem

Mecânica da

Máquina de Indução

Com base em:

(2.32) e

Te

wref

TL

iqr

Com base em:

(2.25) e (2.26)

idr

Z

Figura 13: Fluxograma do modelo da Máquina de Indução Trifásica Computacional.

A melhor forma encontrada para realizar esse tipo de comparação entre o

comportamento real da máquina e o comportamento calculado a partir do modelo de simulação,

foi aplicando a mesma tensão para ambas as máquinas, comparando os resultados de corrente e

velocidade. Outra forma para validar esse modelo, embora não tão confiável quanto o

experimento anterior, seria na comparação dos gráficos de conjugado em função da velocidade

da máquina, um fornecido pela folha do fabricante e outra obtido pelos resultados das equações

de torque da máquina de indução trifásica com os seus respectivos parâmetros, os quais foram

derivados no início deste capítulo. Neste trabalho os dois métodos foram utilizados e são

apresentados a seguir.

3.4.1 Validação do modelo pelo Ensaio da tensão aplicada

A partir desse experimento, faz-se uma análise comparativa das grandezas de saída da

máquina, ou seja, a velocidade e correntes obtidas experimentalmente e por simulação. Logo,

para que isso ocorra, há que se utilizar uma instrumentação que viabilize a aquisição das tensões,

correntes e velocidade. Para este projeto foram usados os seguintes equipamentos:

Placas de medição e condicionamento de tensão e corrente, produzidos no

Laboratório de Eletrônica de Potência COPPE – UFRJ;

Encoder para medir a velocidade rotacional da máquina real;

Plataforma de desenvolvimento DSPACE CP1003;

32

Software de análise de dados em tempo real ControlDesk.

Os resultados do ControlDesk são armazenados para serem usados como entrada para o

modelo de simulação em Matlab, e assim obter os gráficos comparativos.

A Figura 14, a seguir, tem como objetivo mostrar como foi o arranjo experimental para

fazer comparação dos resultados obtidos.

Figura 14: Arquitetura do Ensaio Experimental.

No experimento, alimentou-se o motor de indução trifásico com tensão de fase de 127 V

60 Hz. Com o auxílio dos circuitos de medição que podem ser vistos na Figura 15, Figura 16 e

Figura 17, foram feitas as medições e o armazenamento dos dados que posteriormente foram

transferidos para o software MATLAB.

33

Figura 15: Placa de Interface dos sensores de tensão.

Figura 16: Placa de Interface dos sensores de corrente.

Figura 17: Foto do ‘’hardware DSPACE’’ 1.

1

DSPACE é um controlador digital de alto desempenho que foi projetado para o desenvolvimento dinâmico de protótipos de controle. O hardware permite um

rápido desenvolvimento de sistemas de controle tendo conexão direta com Matlab/Simulink. (DSPACE, 2012b).

34

Com os pontos inseridos no ambiente do MATLAB, os dados da tensão de fase aplicada

na máquina de indução real são usados como entrada no modelo computacional da máquina de

indução. Isso permite simular as correntes e velocidade nas mesmas condições que na

experiência. Portanto, os dados simulados de correntes e velocidade da máquina de indução no

modelo computacional são comparados com a medição real. A Figura 18 a seguir representa as

tensões de fase que alimentam a máquina real e o modelo analítico.

Tensão Aplicada nos Motores de Indução Trifásicos

200

va

vb

vc

150

Tensão (V)

100

50

0

-50

-100

-150

-200

6.25

6.3

6.35

6.4

Tempo (s)

6.45

6.5

Figura 18: Tensão trifásica aplicado na máquina de indução para teste da corrente e velocidade de partida.

Com um algoritmo criado no software Matlab, foram gerados os gráficos para a

comparação do experimento, que podem ser vistos na Figura 19 e Figura 20.

35

2000

1800

Velocidade Experimental

Velocidade Simulado

1600

Velocidade (rpm)

1400

1200

1000

800

600

400

200

0

0

0.2

0.4

0.6

0.8

1

1.2

tempo (s)

1.4

1.6

1.8

2

Figura 19: Comparação de velocidade de partida experimental e simulada.

40

ia Experimental

ia Simulado

30

Corrente (A)

20

10

0

-10

-20

-30

-40

0

0.2

0.4

0.6

0.8

1

1.2

tempo (s)

(a)

36

1.4

1.6

1.8

2

40

ia Experimental

ia Simulado

30

Corrente (A)

20

10

0

-10

-20

-30

-40

0.15

0.2

0.25

0.3

0.35

0.4

tempo (s)

(b)

5

ia Experimental

ia Simulado

4

3

Corrente (A)

2

1

0

-1

-2

-3

-4

-5

1.4

1.41

1.42

1.43

1.44

1.45

1.46

tempo (s)

1.47

1.48

1.49

1.5

(c)

Figura 20: (a) Comparação da representação completa da corrente , (b) Comparação em detalhe do

transitório da corrente de partida, (c) Comparação da Corrente em Regime Permanente.

37

Analisando as curvas da Figura 20, nota-se no regime transitório uma ligeira diferença

durante a acomodação da corrente. O comportamento da velocidade e da corrente em regime

permanente mostraram melhor semelhança validando o modelo computacional para os objetivos

deste trabalho que é o controle de máquinas para aplicações industriais convencionais.

3.4.2 Validação do modelo da máquina de indução a partir da curva do

fabricante

Nesta subseção é comparada a curva do torque médio do fabricante e do modelo

analítico. A equação de torque da máquina de indução trifásica é diretamente ligada aos valores

dos seus parâmetros elétricos presente nos seus enrolamentos. Para o entendimento desse método

usaremos a Figura 5 apresentada no capítulo 2.

O conjugado induzido em um motor de indução é dado pelas equações a seguir:

𝑇𝑖𝑛𝑑 =

𝑃𝑐𝑜𝑛𝑣

,

𝜔𝑚

(3.16)

𝑃𝐸𝐹

.

𝜔𝑠

(3.17)

𝑇𝑖𝑛𝑑 =

Como a velocidade síncrona 𝜔𝑠 é constante em regime permanente, conhecendo-se a

potência do entreferro, é possível obter o conjugado induzido do motor. A potência de entreferro

é a potência que cruza a lacuna de ar existente entre o circuito do estator e do rotor (Chapman, S.

J.,2013). Logo a potência trifásica do entreferro é definida por:

𝑃𝐸𝐹 = 3𝐼𝑟 2

𝑅𝑟

.

𝑠

(3.18)

Com o circuito equivalente da máquina de indução representado pela Figura 5, a forma

mais simples de resolver o circuito em relação a corrente 𝐼𝑟 é utilizando o teorema de Thevenin.

Aplicando esse teorema, o circuito simplificado de Thevenin pode ser obtido e mostrado como

na Figura 21. A partir disso, a tensão e impedância de Thevenin são representados da seguinte

forma:

38

Figura 21: Circuito equivalente monofásico simplificado da máquina de indução.

𝑋𝑀

𝑉𝑇𝐻 = 𝑉𝑎

2

√𝑅𝑠 + (𝑋𝑠 + 𝑋𝑀

𝑍𝑇𝐻 =

,

)2

𝑗𝑋𝑀 (𝑅𝑠 + 𝑗𝑋𝑠 )

.

𝑅𝑠 + 𝑗(𝑋𝑠 + 𝑋𝑀 )

(3.19)

(3.20)

Algumas simplificações podem ser levadas em consideração nesse circuito.

Considerando a reatância de magnetização 𝑋𝑀 sendo muito maior que 𝑋𝑠 e 𝑅𝑠 em regime. Logo,

a expressão da tensão de Thevenin simplificada pode ser escrita:

𝑉𝑇𝐻 = 𝑉𝑎

𝑋𝑀

.

𝑋𝑠 + 𝑋𝑀

(3.21)

De forma análoga, analisando (3.20) tem-se que se 𝑋𝑀 for muito maior que 𝑋𝑠 e se

𝑋𝑀 + 𝑋𝑠 muito maior que 𝑅𝑠 , temos que a impedância de Thevenin pode ser escrita:

𝑍𝑇𝐻 = 𝑅𝑠 (

𝑋𝑀

)2 + 𝑗𝑋𝑠 .

𝑋𝑆 + 𝑋𝑀

Com o circuito mostrado na Figura 21, podemos derivar a corrente 𝐼𝑟 como:

39

(3.22)

𝐼𝑟 =

𝑉𝑇𝐻

√(𝑅𝑇𝐻 + 𝑅𝑟 )2 + (𝑋𝑇𝐻 + 𝑋𝑟 )2

𝑠

.

(3.23)

Substituindo (3.23) em (3.18), têm-se a equação da potência média do entreferro

representado pela equação abaixo:

𝑃𝐸𝐹 = 3

𝑉𝑇𝐻 2

𝑅𝑟

.

𝑅

((𝑅𝑇𝐻 + 𝑟 )2 + (𝑋𝑇𝐻 + 𝑋𝑟 )2 ) 𝑠

𝑠

(3.24)

Por fim, substituindo (3.24) em (3.17) obtém-se a equação do conjugado induzido no

rotor:

𝑇𝑖𝑛𝑑 =

3𝑉𝑇𝐻 2

𝑅𝑟

.

𝑅𝑟 2

𝑠

2

𝜔𝑠 [(𝑅𝑇𝐻 + ) + (𝑋𝑇𝐻 + 𝑋𝑟 ) ]

𝑠

(3.25)

Substituindo os valores dos parâmetros encontrados no experimento, dados na Tabela 6,

em (3.25), e com o uso do software MATLAB criou-se um algoritmo que permite que as duas

curvas de conjugado sejam plotadas no mesmo gráfico. A Figura 22 mostra a comparação dos

conjugados entre a curva do fabricante e o modelo computacional.

Figura 22: Comparação dos conjugados da máquina experimental x modelo computacional.

40

3.5 Conclusões do capítulo

Ao avaliar os resultados experimentais e analíticos, fica evidente que a comparação

dos resultados foram satisfatórios no intuito de comparar o comportamento da máquina de

indução real com a feita em simulação digital.

Na primeira validação do modelo computacional, apesar da parte transitória apresentar

um decaimento um pouco mais lento que a máquina real, o regime permanente apresentou

semelhança satisfatória com os resultados obtidos em bancada com a máquina real para os

objetivos do projeto. O erro na região transitória ficou em torno de 6% da sua amplitude

enquanto o regime permanente apresentou uma margem de erro da ordem de 1%.

Na segunda avaliação, devido a algumas aproximações matemáticas e pelo fato de se

tratar de uma comparação do torque médio da máquina de indução, a região que deve ser

comparada e usada para o controle da máquina de indução está presente na parte linear do

gráfico na faixa de 1500rpm até 1800rpm, com isso pode-se dizer que o resultado para efeitos de

comparação foi satisfatório apresentando semelhança com a máquina de indução experimental.

Portanto, o modelo de simulação mostrou que os parâmetros elétricos da máquina de

indução trifásica encontrados neste capítulo revelam concordância com a realidade, tanto para

comportamento dinâmico quanto para torque em regime permanente.

41

Capítulo 4 – Controle Vetorial Orientado

Pelo Campo

4.1 Introdução

A técnica do controle vetorial se baseia na representação das grandezas elétricas da

máquina de indução na forma vetorial. Esse tipo de controle tem o objetivo de estabelecer e

manter uma relação angular, entre o vetor da corrente do estator e do campo magnético do rotor,

o que proporciona um desacoplamento das variáveis atuantes sobre o controle do conjugado

eletromagnético em componentes ortogonais.

Como nas máquinas de corrente contínua, essa ortogonalidade torna possível

estabelecer um controle desacoplado entre a corrente de campo, que é responsável pelo fluxo na

máquina, e a corrente de armadura, responsável pela componente do conjugado elétrico. Nas

máquinas de indução, por não existir essa diferença do circuito físico na sua construção, o

controle é um desafio que será analisado neste capítulo.

É mostrado o modelo em espaço de estados, o controle vetorial orientado pelo campo

pelo método indireto e a técnica de controle de chaveamento um conversor de tensão por

modulação de largura de pulsos PWM usada para transformar o controle da máquina de indução

em um sistema similar ao controle de um motor de corrente contínua.

4.2 Modelo Vetorial em Espaços de Estados Corrente-Tensão

Com o modelo da máquina de indução já obtido no Capítulo 2, a formulação

matemática será representada agora na forma de espaço de estados. Isso possibilita que o modelo

em espaço de estados do motor de indução seja aplicado na estratégia do controle vetorial por

orientação de campo.

A representação básica em espaço de estados tem como modelo geral as seguintes

equações:

𝑑𝑥

= 𝐴𝑥 + 𝐵𝑢 ,

𝑑𝑡

42

(4.1)

𝑦 = 𝐶𝑥 .

(4.2)

A entrada de dados desse modelo é representada pelo vetor de tensão do estator, assim

como o vetor de saída sendo representado pelo vetor de corrente do estator. Os estados são

representados pelos vetores do fluxo do rotor e da corrente do estator. Dito isso, para obter este

tipo de equacionamento, faz-se necessária a manipulação de (2.23) a (2.30). A representação em

espaço de estados é definida da seguinte forma:

𝑅𝑠

1−𝜎

𝐿𝑚

𝐿𝑚

1

𝑖𝑑𝑠̇ = − (

+

) 𝑖𝑑𝑠 + 𝜔𝑑𝑞 𝑖𝑞𝑠 +

𝜆𝑑𝑟 +

𝜔𝑟 𝜆𝑞𝑟 +

𝑣 ,

𝐿𝑠 𝜎

𝜎𝜏𝑟

𝐿𝑠 𝐿𝑟 𝜎𝜏𝑟

𝐿𝑠 𝐿𝑟 𝜎

𝐿𝑠 𝜎 𝑑𝑠

𝑖𝑞𝑠̇ = −𝜔𝑑𝑞 𝑖𝑑𝑠 − (

𝑅𝑠

1−𝜎

𝐿𝑚

𝐿𝑚

1

) 𝑖𝑞𝑠 −

+

𝜔𝑟 𝜆𝑑𝑟 +

𝜆𝑞𝑟 +

𝑣 ,

𝐿𝑠 𝜎

𝜎𝜏𝑟

𝐿𝑠 𝐿𝑟 𝜎

𝐿𝑠 𝐿𝑟 𝜎𝜏𝑟

𝐿𝑠 𝜎 𝑞𝑠

(4.3)

(4.4)

̇ =

𝜆𝑑𝑟

𝐿𝑚

1

𝑖𝑑𝑠 − 𝜆𝑑𝑟 + (𝜔𝑑𝑞 − 𝜔𝑟 )𝜆𝑞𝑟 ,

𝜏𝑟

𝜏𝑟

(4.5)

𝜆𝑞𝑟̇ =

𝐿𝑚

1