Aproveitamento da Biomassa da

Cana para a Produção de Energia

Fernando JG Landgraf

Diretor de Inovação do IPT

Instituição centenária, vinculada

ao Governo do Estado de São

Paulo.

Provê soluções tecnológicas para

empresas e instituições públicas e

privadas.

Em 2011 teve faturamento anual

de R$88 milhões.

Agroindústria é parceiro

importante.

Vemos biomassa como grande oportunidade

Em 2010,

a safra de cana produziu 120 Mt de bagaço e palha secos

Em 2011 faltou bagaço

Como estaremos em 2020?

As oportunidades

Uma usina sucroalcooleira de 4Mt cana tem que lidar com 800.000 t

biomassa seca/ano.

Já existem usos bem estabelecidos, mas é importante avaliar alternativas

para as novas usinas:

Rota bioquímica para produzir etanol a partir do bagaço: a hidrólise

enzimática e

Rota termoquímica para produzir gás e dele energia elétrica, vapor,

biocombustíveis e monômeros.

• Essas duas rotas concorrem na pesquisa, mas podem vir a ser usadas

conjuntamente

DoE Biomass Multiyear Program

IPT atua nas duas:

Tem projetos de

hidrólise enzimática

Tem projetos de

gaseificação

Google Scholar mostra a competição

(outubro de 2011)

Desde 2006

Enzymatic

hydrolysis

Biomass

gasification

Todas páginas

62.000

16300

Em portugues

9.400

813

Brasil tem investido muito mais na hidrólise enzimática do que na gaseificação

Não confundir gaseificação com biogas (de biodigestor)

Processamentos da biomassa

Processos bioquímicos

Processos termoquímicos

Combustão total

Em cada um desses,

o

Torrefação (240 C)

dezenas de alternativas

Pirólise rápida (400o C)

Carvoejamento (500o C)

Gaseificação a 900oC

• Leito fixo ou leito fluidizado

Gaseificação a 1200o C (fluxo de arraste)

O que é a gaseificação de biomassa

É queimar o bagaço e a palha com pouco oxigênio, de forma autotérmica

de maneira a obter um gás contendo principalmente CO + H2

Esse gás é reativo,

Pode ser queimado numa turbina para gerar EE

Pode ser reagido (syngas) e transformar-se em

• Biocombustíveis: biodiesel, metanol etc

• Bioprodutos: biopolímeros, amônia, hidrogênio

Alternativas tecnológicas da gaseificação

dependem da alimentação

Se for líquido ou pó fino:

Num maçarico confinado

Se for sólido:

Numa cama de areia

Fluxo de

arraste

(modelo Siemens)

Leito fluidizado

Principais processos de gaseificação

Escolha depende de:

Qual a escala mais

adequada?

Quais os produtos

desejados?

150 kt/ano

1500 kt/ano

A aposta do IPT: a gaseificação por fluxo de arraste

Razões da escolha

Maior versatilidade de produtos: vapor, energia elétrica, gás,

biocombustíveis, monômeros.

Gás exige menos limpeza do que o leito fluidizado, por não ter

alcatrão.

GFA pode processar todo bagaço e palha de uma usina de 4Mtpa:

800.000t/ano.

Tem potencial de viabilidade econômica em grande escala.

Processo é comercial, pelo menos para carvão mineral.

Haverá bagaço e palha para isso?

Só nos green fields, nas novas usinas.

Como o desenvolvimento das tecnologias só maturará em 7-10

anos, falamos de 2020.

Mas quanto crescerá o setor?

Crescimento da colheita brasileira de cana

Colheita cana (Mt/ano)

600

colheita de cana

(dados Unica)

500

5% a.a.

400

300

200

Tomando uma perspectiva longa, taxa de crescimento anual média é 5%

100

0

1985

1990

1995

2000

ano

2005

2010

2015

Potencial para plantas de gaseificação

na década de 2020: as novas usinas

UNICA

BNDES

550 Mt em 10 anos

140 novas usinas

5%a.a.

140 novas usinas é um bom universo a ser atacado pela nova tecnologia

Situação atual de Gaseificação de Biomassa

Inexiste uma planta comercial de gaseificação de biomassa no

mundo

Várias plantas pilotos sem continuidade

Desafios tecnológicos

China: investimentos em plantas de gaseificação de carvão

Tecnologias importadas

As plantas de gaseificação exigem altos investimentos

Economia de escala é relevante

Desafios em financiamento de projetos de P&D e de implantação

comercial

Plantas piloto de GFA de biomassa no mundo

Projeto Choren, Alemanha

65.000t madeira/ano

Projeto Chemrec,

Suécia

Projeto BioTfuel,

França

Rota termoquímica do carvão

Plantas em construção na China

Shenhua Shell

Shenhua

GE

Shenhua Siemens

GE

1Mt carvão/ano oil products

600kt carvão/ano

PP+PE

500 kt carvão /ano

PP

Quando podemos começar?

Gaseificar carvão é comercial,

Biomassa é o desafio:

Alguns Desafios Tecnológicos da Gaseificação de

Bagaço

Desenvolvimento de novos processos de pré-tratamento de

bagaço com reduzido consumo de energia

Materiais resistentes ao desgaste abrasivo

Melhorar a confiabilidade operacional de gaseificador

Refratários

Sistema de alimentação

Controle da remoção de cinzas

Desenvolver catalizadores para otimizar a produção de

biocombustíveis e outros produtos em grande escala a partir de

syngas

EVTE de Planta de 323 MWth

(400 mil ton de bagaço/palha seca e 8 meses de safra)

Etapas

Investimento em

equipamentos (M US$2011)

Pretratamento

30

Gaseificação

40 - 75

Limpeza e

condicionamento de

gás

40 - 75

Unidade FT (Fischer

Tropsch)

50 - 80

ASU (Air separation

unit)

30 - 75

Unidade termoelétrica

de geração

50

TCI (Total Capital Investment):

Equipamento +

outside battery limits

400 a 700 M US$2011

Fontes: Boerrigter (2006); Faaij

(2006); Swanson et al. (2010)

Parâmetros Técnicos do EVTE

Eficiência energética (diesel FT/bagaço seco) de longo prazo: 55%

(Faaij, 2006)

Long term capital investment costs do Faaij (2006):

540 Euro/KWth input capacity

PCI do bagaço seco: 17 GJ/ton

PCI de diesel (FT fuel): 41 GJ/m3

Fator de escala recomendado por Boerrigter (2006)

Parâmetros Econômicos do EVTE

Vida econômica da planta 10 anos

Imposto brasileiro para biocombustível: 20%

Custo de distribuição e marketing de combustível: 7% do

preço de combustível

Duração da safra: 8 meses

Custos de operação & manutenção anual / Total Capital

Investment = 0,04

Planta de Gaseificação (323 MWth)

Produção de FT Fuel: VPL e ROI

CENÁRIOS DOS PARÂMETROS

Custo de bagaço

(US$/ton)

30

50

70

Taxa de

desconto

0,08

0,10

0,12

Preço de

combustivel Brasil

TCI (M 2020-2030

US$2010) (US$/litro)

388

487

1,48

647

2,11

Cenário otimista

Cenário

esperado

Cenário

pessimista

VPL (M US$)

ROI

358

185%

41

20%

-53

-23%

Promessas demais no mercado

No mundo, dezenas de empresas oferecem sistemas de torrefação,

de pirólise e mesmo de gaseificação.

Poucas tem dados técnicos esclarecedores a mostrar, difícil confiar.

Rendimento energético!

Pouquíssimas tem plantas em operação contínua.

Muitas operaram apenas dias ou poucos meses, e estão

“vendendo” tecnologia.

Oportunidade: Projeto Biosyngas

Construir e operar uma usina piloto de

gaseificação de biomassa por fluxo de arraste,

focada em bagaço de cana de açúcar, de forma a

adquirir o conhecimento necessário para projetar

uma usina industrial com Capex de US360M, para

400.000t/ano

Tecnologia escolhida de Gaseificação

Gaseificação por fluxo de arraste

Capacidade de 500kg de biomassa / hora

Gaseificador “flex”: pó ou óleo como insumo

Com oxigênio

Recuperação de calor

Tmax = 1300°C

Especificações do gás de síntese:

80% de CO+H2

< 0,5% CH4

<1g alcatrão / Nm3

< 0,5% N2

Gargalos tecnológicos mais relevantes

1.

2.

Sistemas de secagem da biomassa

Sistemas de pré-tratamento de biomassa

Torrefação

Pirólise rápida

3.

4.

5.

6.

7.

8.

9.

10.

Sistema de remoção de cinzas pré-gaseificação.

Sistema de alimentação do combustível;

Revestimento da câmara de gaseificação;

Utilização ou não de recuperador de calor;

Sistema de remoção de cinzas;

Sistemas de monitoramento, controle e segurança.

Sistemas de limpeza de gases

Sustentabilidade ambiental

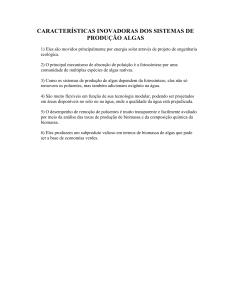

Ponto crítico: as cinzas da biomassa

Como remover continuamente as cinzas de dentro do gaseificador?

Qual o teor de cinzas da biomassa?

Quanto é “cinza botânica” e quanto é “terra”?

Que variáveis afetam “cinza botânica”? E a “terra”?

Projeto temático sendo estruturado pela Esalq

participam Poli-USP, Unicamp, IPT. Há vagas...

Apoio

Parceiros

Financiamento

Parceiros

Torrefação

Fluxograma do processo

Secagem

Pirólise

SHIFT

Gaseificação

Limpeza

Syngas

Bagaço

úmido (50 %)

1,1 - 1,3 t/h

Balanço

de massa

CO + H2

0,25-0,35 t/h

BME

Oxigênio

0,2 – 0,3 t/h

(Syngas)

[H2/CO 2:1]

Água

0,4 - 0,7 t/h

CO2

0,35 - 0,45 t/h

~100 kW*

Água em recirculação no sistema

Make-up de água

Consumo de GLP

30 m³/h

2 m³/h

45 kg /t bagaço (dados torrefação)

* Não contabilizados energia consumida nas etapas de secagem, moagem, torrefação e pirólise

Local da Planta Piloto: Piracicaba/Estado de São Paulo

Cosan

Dedini

CTC

Esalq

Licença de Instalação - Emitida

Resultado da Consulta

Nº da SD Data da SD - 24/11/2011

21016661

Razão Social - INSTITUTO DE PESQUISAS TECNOLÓGICAS DO ESTADO DE SÃO PAULO S.A.

IPT

Logradouro - RODOVIA LAÉRCIO CORTE - SP 147

Nº

Complemento - KM 142+50 METROS

Bairro - VILA

Município - PIRACICABA

AREIÃO

CNPJNº do Processo - 21/01456/11

Objeto da Solicitação -LICENÇA PRÉVIA E DE INSTALAÇÃO

Nº Documento Situação - Emitida

Desde 07/02/2012

21000905

Cronograma proposto

PROJETO BIOSYNGAS - CRONOGRAMA FÍSICO

2011

1°

Gerenciamento técnico do projeto

Definição de termos de PI

Definição de regras de governança

Assinatura de contratos

Projeto Conceitual

Projeto básico

Projeto executivo da Planta Piloto

Implantação do sistema de pré-tratamento

Implantação do sistema de limpeza de gases

Utilidades

Central de Instrumentação e Controle

Obras civis da planta piloto

Construção do gaseificador

Acoplamento dos Equipamentos

Testes a frio

Testes a quente

Testes de longa duração (3.000 h não

contínuas)

Estudos viabilidade econômica

2012

2°

1°

2013

2°

1°

2014

2°

1°

2015

2°

1°

2016

2°

1°

2°

Orçamento

ITENS

VALOR (R$ Milhões)

Equipamentos

38.2

Instalações

3.6

Despesas com Viagens

1.2

Materiais de consumo

3.3

Recursos humanos (IPT, CTC, companies)

11.4

Serviços de terceiros

20.4

Custos administrativos

2.9

Contingências

5.7

TOTAL

86.8

Quer saber mais? Save the date

Coloquem na sua agenda: 17/09/2012

Workshop sobre Gaseificação de Biomassa

Na Fapesp, em S. Paulo

Organizado pelo IPT

Parte das comemorações de 50 anos da Fapesp.

Evento: C&T de Gaseificação

Objetivos:

Definir temas de P&D em gaseificação de bagaço

Promover P&D em gaseificação na comunidade de C&T no ESP

Público alvo: academia e indústria de equipamentos

Palestrantes convidados:

Acadêmicos nacionais e do exterior (Europa, EUA e China)

Pesquisadores industriais (fabricantes de gaseificadores de biomassa e

carvão)

Gestores de plantas pilotos do exterior

Palestrantes

Palestra

Palestrante e Instituição

Relevância da rota termoquímica no BIOEN

Programa Biosyngas do IPT

Perspectivas de sustentabilidade de etanol no Brasil

Glaucia Mendes Souza, Fapesp

Fernando Landgraf,

IPT

Luiz A. Horta Nogueira,

Universidade Federal de Itajubá

IKFT’s experience in the development of pyrolysis

technologies

Development of low temperature thermal conversion in

the sugar industry

Eckhard Dinjus,

Karlsruhe Institute of Technology

Phil Hobson,

Queensland Univ. of Technology

Development of an opposed multi-burner gasification

technology

ETC’s experience in the development of biomass

gasification process

Zhijie Zhou, East China University of

Science and Technology

Rikard Gebart, Energy Technology Centre

(ETC)

TPS’s experience in the development and operation of

biomass gasification plant

TU Bergakademie’s experience in the development of

pilot gasification plant

Uhde’s experience in the design and operation of pilot

gasification plant

Lars Walheim, Waldheim Consulting

Bernd Meyer, TU Bergakademie Freiberg

Norbert Ullrich, ThyssenKrupp Uhde

GmbH

Contatos

Dr. Fernando Landgraf

Diretor de inovação - IPT

[email protected]

+55 (11) 3767-4466

Dr. Gerhard Ett

Gerente de Gaseificação - IPT

[email protected]

+55 (11) 3767-4455