•

'

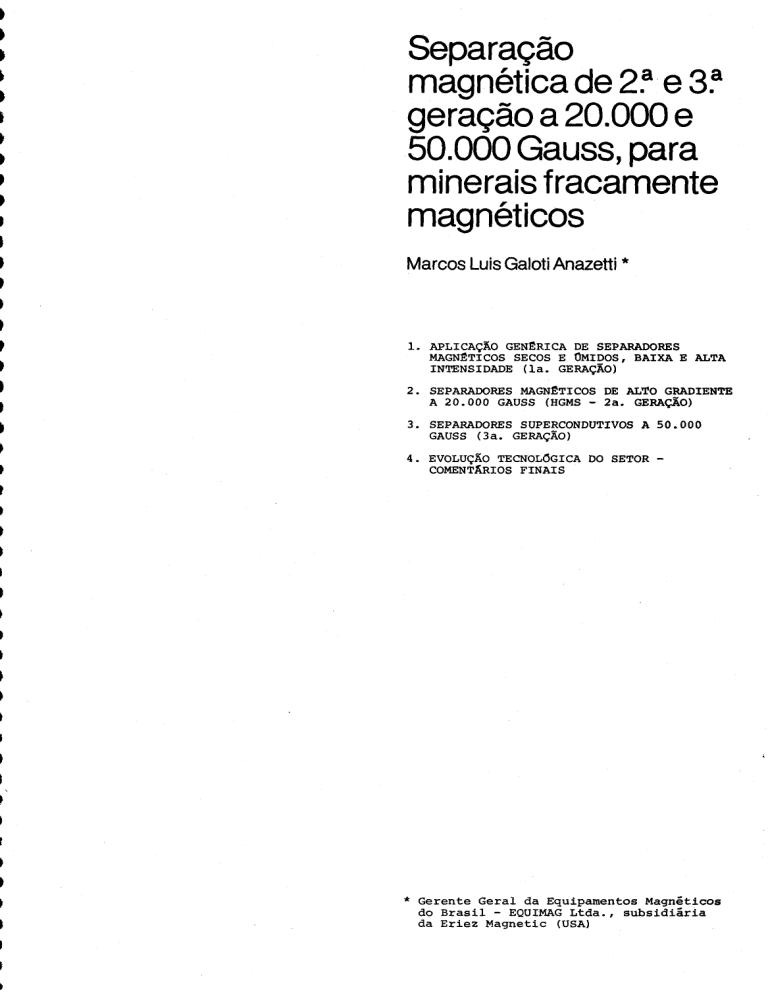

Separação

magnética de 2~ ·e 3~

geração a 20.000 e

50.000 Gauss, para

minerais fracamente

magnéticos

Marcos Luis Galoti Anazetti *

1. APLICAÇÃO

GEN~RICA

DE SEPARADORES

SECOS E 0MIDOS, BAIXA E ALTA

INTENSIDADE (la. GERAÇÃO)

MAGN~TICOS

2. SEPARADORES MAGN~TICOS DE AL'l'O GRADIENTE

A 20.000 GAUSS (HGMS - 2a. GERAÇÃO)

3. SEPARADORES SUPERCONDUTIVOS A 50.000

GAUSS (3a. GERAÇÃO)

4. EVOLUÇÃO TECNOL0GICA DO SETOR COMENTÂRIOS FINAIS

*

Gerente Geral da Equipamentos Magnéticos

do Brasil- EQUIMAG Ltda., subsidiária

da Eriez Magnetic (USA)

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•

Resumo

minerais aplicados (carvão, afluentes

caulim, desulfurizado)

• Aplicação genérica de separadores

magnéticos secos e úmidos, baixa e alta

intensidade (19 Geração}

Separadores "Super-Condutivos" a 50.000

GAUSS ( 39 Geração)

- Processos e minera~s aplicados (caulim

sílica, wolframita, cerâmicas em geral)

- Dados comparativos

• Separadores de Alto Gradiente a 20.000

GAUSS (HGMS - 29 Geração)

- Processos, gráficos, cálculos e

• Evolução Tecnológica do Setor

Figura l - Tambores úmidos de baixa

intensidade duplos

1. Aplicação genérica de

separadores magnéticos

secos e úmidos, baixa e alta

intensidade(1 ~geração)

1.1. Separação magnética via úmida de

baixa intensidade

Basicamente, o fator limitante na escolha

do processo úmido, ou seco, na utilização

de separadores magnéticos é a faixa

granulométrica em que se encontra o minério

a ser beneficiado. Costuma-se utilizar o

processo úmido para materiais finos (acima

de 150 mesh) e com susceptibilidade

magnética alta (ferroso) no processo de

baixa intensidade .

A separação magnética de baixa intensidade

é considerada uma das mais importantes

técnicas ou sistemas de processo moderno

para beneficiar ou separar a Magnetita,

assim como concentrar o Fosfato e FerroNióbio, e recuperar a Magnetita na lavagem

do Carvão, através do Processo"Meio Denso~

Normalmente, o sistema de separação

magnética caracteriza-se por baixo custo

operacional e investimentos moderados.

1.1.1. Dimensionamento estimativo:

Para percentagem média de sólidos na faixa

de 12/25% na polpa, pode-se estimar o

comprimento de um Tambor, para os seguintes

diâmetros:

Os equipamentos padrão são denominados

Polias ou Tambores Magnéticos de Baixa

Intensidade, via úmida, que podem ser

montados basicamente em três diferentes

tanques:

-

$8 30" - até 1.000 litros/minuto/m de

comprimento

$8 36" - até 1.241 litros/minuto/m de

comprimento

$8 48" - até 1.550 litros/minuto/m de

comprimento

Concorrentes;

Contracorrentes;

Duplos;

Diâmetros Standard.

Em Tambores duplos, considerar um acréscimo

de 80 litros •

647

1.1.2. Processos típicos e aplicações dos

Tambores Omidos de Baixa Intensidade

Muitas plantas, entre as quais o Lavador

de Capivari, em Santa Catarina, utilizam o

sistema "Meio Denso" ("Heavy-Media"),

empregando materiais magnéticos (Magnetita

fina ou Ferro-silício) , para produzir o

"Meio Denso" nos vasos de separação.

a) Desbaste de Magnetita em processo

Fosfático

A rocha fosfática, calcárea, é composta

basicamente de Apatita (Fosfato

Fertilizante) com impureza ferrosa

(Magneti ta) •

Este material pode ser recuperado através

da separação magnética por Tambores.

Após a moagem, em geral a 65 mesh, é

possível isolar o grão de Apatita do grão

de Magnetita e, conseqüentemente,empregarse a separação magnética de baixa

intensidade (SOO, 750 ou 1.000 Gauss) via

úmida (devido ao pequeno tamanho dos grãos).

O excesso de Magnetita na lama é um fator

de dimensionamento dos Tambores, a saber

por exemplo:

11 36

1.2. Separação magnética a úmido de alta

intensidade (WHIMS)-1 ~geração

O processo de separação magnética via

úmida de alta intensidade tem interessado

particularmente à indústria de

processamento mineral por mais de 20 anos,

sem que houvesse maior atividade nos

primeiros anos, em razão da dificuldade em

se produzir equipamentos de alta carga ou

tonelagem/hora.

- 15 t/h a cada metro de comprimento

é tolerado

11 48" - 24 t/h a cada metro de comprimento

é tolerado

11

b) Concentração e beneficiamento da

Magnetita

são os seguintes os sistemas de separação e

concentração magnética, da Magnetita,

utilizados em diversas minas da Europa e

Estados Unidos:

A EQUIMAG/ERIEZ-USA tem desenvolvido,

através de seu laboratório de pesquisas e

desenvolvimento, equipamentos com

capacidades superiores a 120 TPH (já

produzidos e operando em diversos países),

utilizando alimentação por incremento de

pressão, mantendo constante o processo

metalúrgico original.

- sistema "coarse cobbing" a seco, para

remoção de pedras antes da moagem;

- sistema "fine cobbing" para produção

final de minério em torrões ou granel;

Sem dúvida alguma, pela difusão e sucesso

deste novo processo de separação, já são

comuns WHIMS separando e concentrando

minérios fracamente magnéticos como:

Hematita e Goetita no beneficiamento de

minério de Ferro e Ferro-silicatós de

Quartzo e Argila na fabricação do vidro,

cerâmica e esmaltes, separação da Ilmenita,

Wolframita e Columbita da ganga durante

concentração, retirada do Oxido de Ferro,

Ferro-silicatos e Ferro-titânios do

,concentrado de Cassiterita, Zircónio e

Rutilo.

- separação magnética a seco e recuperação

via úmida na produção do "sinter feed";

- recuperação magnética via úmida e limpeza

ou reciclagem por separação magnética na

produção de' "pellet feed"

Figura 2 -

Para obter alto nível de pureza, recomendase um Tambor montado em tanque concorrente,

c0m alimentação de 20% de sólidos, ou menos,

e uma carga magnética sempre abaixo de 90

TPH por metro de Tambor.

D~versos Tambores Duplos

instalados na concentração de

Magnetita•

~ara

operação continua em escala industrial,

utilizam-se os Separadores Magnéticos

WHIMS com placa$ ranhuradas tipo "Jones", de

metal expandidp ou bolas de aço, com

modificações especiais tais como: alta

velocidade e pressão na alimentação, sets

ou grupos de placas com possibilidade de

troca imediata, câmara divisória sobre a

matriz e suportes modificados, caso

pecessãrio, destas matrizes. Cada câmara

pode abrigar 5 ou mais placas ranhuradas

para alto gradiente de fluxo.

As l9s, 39s e 59s, e seqüenciais ímpares,

são arranjadas de tal forma que fiquem

l/2" mais longas do que as 29s, 49s e

pares subseqüenciais.

1.2.1. Separadores Magnéticos Omidos de

Alta Intensidade fabricados no

Brasil pela Equimag/Eriez MagneticsUSA

a) Equipamentos de Laboratório

Testes são realizados injetando manualmente

polpa de minério no bocal de recepção

648

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•

apropriado, com o equipamento ligado, e as

bobinas magnetizadas. As duas pernas do

Separador compõem dois núcleos

individualizados polarizados Norte-Sul,

r-espectivamente. Entre os dois polofil

citados, forma-se um campo no entre-ferro

( "gap"), que medida praticamente pode

chegar a 10.000 Gauss (em aberto). O entreferro está ocupado por uma "caixa ou

invólucro" fechado, que liga o recipiente

de recepção do minério à válvula de

descarga inferior. Nesta caixa estão

abrigadas diversas matrizes q~e podem ser

,placas ranhura das em paralelo, ou placas de

metal expandido, ou mesmo bolas de aço, de

tal forma que sejam originadas superfícies

,ou regiões onde desenvolvem-se gradientes

de fluxo para elevação de campo de 8/10.000

até 17.500 Gauss •

Figura 3 - Separador de Alta Intensidade

úmido, descontinuo para

laboratório, tipo L-4

Figura 4 - Separador de alta intensidade

úmido, continuo industrial,

para 40 TPH

1.2.2. Processos t!picos e aplicações de

Separadores Omidos e Alta

Intensidade

a) Wolframita e Molibdénio •

b) Minério de Ferro - genérico:

Sem dúvida alguma, a experiência mais

efetiva e positiva no campo de separação

magnética de alta intensidade a úmido no

Brasil, cabe à CVRD, que é considerada

pioneira e maior utilizadora mundial de

WHIMS, utilizando correntemente 45 unidades

em operações para concentração do Itabirito

a carga média de 100/110 t/h, nas

plantas de Conceição e Cauê em Itabira,

além de uma unidade utilizada como plantapiloto.

Testes piloto foram iniciados em 1970 pela

CVRD, e a primeira unidade instalada deu-se

em 1972 •

c) Concentração do Itabirito para CVRD testes feitos pela EQUIMAG/ERIEZ-USA

Trabalhando exatamente com o mesmo circuito

implementado em Cauê, foi possível

co~seguir-se, em planta-piloto, elevar o

padrão de concentração do Ferro de 44% para

68,79%, contra os atuais 67,6%, através de

concentração magnética com matrizes

ranhuradas e campo médio de 2.000 Gauss •

b) Equipamentos planta-piloto e industriais

Na metade da década de 60, foi possível,

através de inúmeros testes e

aprimoramentos, desenvolver máquinas que

fossem capazes de processar 1, 5, lO até

35 TPH de minério.

Projetos diversos e aplicações variadas, no

decorrer dos últimos 10 anos, criaram a

disponibilidade atual para máquinas com

capacidades de 60, 75 e 120 TPH, como

resultado de extensivo e árduo trabalho com

equipamentos piloto, do tipo CF-5,

construção..:carrossel, para alimentaião

continua e capacidade operacional media de

250 a SOO Kg/h •

Para otimizar-se o campo magnético para

concentração e recuperação,

respectivamente,utilizaram-se campos

variáveis de 2.000, 4.000, 6,000 e 8.000

Gauss. As frações obtidas eram analisadas

pelo teor de Ferro, e os resultados

tabelados.

Avaliação:

O produto magnético obtido a partir do

Separador CF-SMM mostrou um nível de

recuperação de 95,24% e concentrado final

de 68,79% de Fe. o circuito atual em

operação na CVRD tem apresentádo

concentrado de 67,6% de Fe, 4,8% Sllica e

92% de recuperação.

d) Recuperação do rejeito de Hematita processo misto (minério de Ferro)

e) Deslamagem

Descalcificlição

fl Recuperação do Urânio a partir do Ouro.

1.3.2. Características principais do

Separador Magnético de Correias

Cruzadas (HCB)

Outra interessante aplicação de

Separadores WHIMS, fabricados pela Eriez

Magnetics na Africa do Sul, refere-se à

recuperação do Urânio, obtido a partir dos

residuos da produção aurífera. Tal

separação é possível •porque este Urânio

atípico é fracamente magnético. O campo

gerado pela bobina do separador, e seu

circuito de ferro, situa-se na faixa de

8.000 Gauss, que combinado com matrizes de

bolas de aço, criam um campo de alta

intensidade por sornatória de gradientes,

que removem o Urânio com extrema ef~iência.

- material a ser tratado: seco e liberado

- granulornetria: -1/2 a +100 mesh

- cq.mpo magnético: variável de 20 a 16.000

Gauss

- velocidade da correia principal: variável

de 12 a 36 rn/rnin

- velocidade das correias segundárias:

92 rn/rnin

- número de rolos disponiveis: l permanente

corno "scalper" mais l a 8 eletromagnétioos

- consumo energético: 750 a 16.000 watts

- capacidade de alimentação ou

processamento: 900 kg a 1 t/h

- dimensionamento estimativo: 35,5 a 40 Kg/

polegada da correia

- larguras de correias disponíveis: 6, 12 ,

18 e 24 polegadas

-peso máximo: 25.000 Kg.

1.3. Separação magnética a seco de

média e alta intensidade

Separadores secos: conhecidos no mercado

corno de rolos induzidos, ou correias

cruzadas, concentram, separam ou ~ficiam

minerais na faixa de -8 a +150 rnesh, com

campos magnéticos variáveis entre 2.000 e

17.500 Gauss, levando-se em consideração

fatores essenciais corno capacidade de

processamento da máquina, consistência na

alimentação, rotação dos rolos, ou da _

correia principal, corrente de excitaçao da

bobina, e conseqüente fluxo magnético

gerado, e variação ou distanciamento dos

polos em relação aos rolos induzidos, ou à

correia princiapl.

Figura 6 - Separador Magnético seco, de

correias cruzadas, 2 pelos +

scalper, tipo HCB

1.3.1. Características principais dos

Separadores de Rolos Induzidos (IMR)

- material a ser tratado: seco e liberado

- granulornetria: -8 a +150 rnesh

-campo magnético: variável de 20 a 17.500

Gauss

- velocidade de rotação dos rolos:O - 100

1.3.3. Processos e aplicações típicas no

Brasil

RPM

-

consumo energético: 400/4.000 Watts

capacidade de alimentação: 10 a 4.500 Kg/h

dimensionamento: 75 kg/h/polegada de rolo

máquinas disponíveis: 5 a 60 polegadas

peso máximo: 8.200 kg.

a) Recuperação magnética de Crornita

Em testes feitos na Eriez Magnetics - USA,

os resultados de separação magnética foram

altamente satisfatórios, quais sejam:

Mistura inicial:

Figura 5 - Separador de Alta Intensidade

seco, de rolos induzidos duplo, tipo IMR

Resultado final:

-85+ sílica

-12% Crornita

- 3% Oxido de Ferro

90% da Crornita

recuperada

90% de pureza

Processo empregado:

Conjunto de Separadores Magnéticos de Alta

Intensidade-secos, modelos de Rolos

Induzidos e Correias Cruzadas na vertical

e horizontal, respectivamente.

b) Separação e concentração magnética da

Cassiterita e Tantalita

A Cassiterita concentrada em Separadores

Magnéticos, terá, obviamente, um preço de

mercado bem superior, quando comparada ao

mesmo minério não processado. Além da

vantagem do processo acima, tem-se c~do

ótimos resultados na recuperação da

Tantalita via Separadores de Correias

Cruzadas, com campo magnético aplicado na

faixa de 15/17.200 Gauss, obtendo-se

concentrados com até 70% de pureza, com

alto _Ereço no mercado externo, incentivando

650

1

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•

••

•

••

••

••

••

• 2. Separadores magnéticos de

o circuito ferroso utilizado é cons~ruldo •·

com materiais de. alta permeabilidade, a fim• ·

de permitir a geràção do máximo fluxo

(20.000 Gauss) com o mlnimo poss!vel de

energia gerada, protegendo, assim, a bObina

de super-aquecimento, e assegurando c~

uniforme no interior das matrizes, qual

seja: densidade de fluxo (b), conforme:· ·

figura 8 •

assim, os mi~~eraõo~s. brasileiros ,a

maiores inveati!n.,mtos e conseqüentemente,

altos nlveis de rentabilidade.

•

•

c) Recuperaxão magnética da Areia •Silica na

fé!Pricaçao Q.o vidro

·

A se~ação magnética de baixa intensidade

por polias e taDibores magnéticos não é .

indicada para retirada do Oxido de. Ferro ·

da Sllica •

Figura 8 - Distribuição de fluxo dentro de

uma matriz (caniste·r) de. ~

Separador de Alto Gradie~~

O processo que produz resultados

extremamente sat'isfatõrios é a separação

magn~tica seca de alta intensidade por

rolos induzidos (IMR's), conseguindo-se, em

matérias-primas particulares, reduções de

0,5% para 0,025%, com extrema seletividaCle

e reais reduções de custos operacionais •

:

•

••

••

••

••

•••

••

••

••

••

••

••

••

••

••

•

alto gradiente a 20.000

Gauss(HGMS-2~ geração)

Desde a criação de separadores magnéticos

de alto gradiente por H.G. Frantz em 19.37,

e G~H. Jones em 1955, houve um tremendo

desenvolvimento em projetos e tecnologias

de matérias-primas para as referidas

máquinas. Matrizes mais comuns são aquelas

confeccionadas com malhas de lã de aço

.inoxidável especiais que são para

partlculas finas como Argila, Caulim,

IMagnesita, etc.

A força magnética na parte superiÕr e

inferior das placas· de aço expostas ao

interior das bobinas chega até 150 kg. por

polegada quadrada.

E realmente fabuloso !

Um dos principais fatores considerados na

operação de um HGMS é seu custo~acional.

Um núcleo de 84" de diâmetro por. 20" de

altura, processando aproximadamente SOO

galões/minuto de polpa de Caulim, requer

ap:COx,ima<lamente 400/500 KW de.anergia •

A f~m de garantir um campo linear e

uniforme nas matrizes (canister), é

necessário um correto dimensionamento do

circuito ferroso, em relação à bobina

projetada.

Fig~a

..•

com a bobina de diâmetro 86", a força total

será de 670 toneladas !

As dimensões do circuito ferroso são

baseadas numa saturação de 15•500 Gauss

(1,55 Tesla), e a máxima densidade: de fluxo

dentro das matrizes (canister} é de 20.000

Gauss (2 Tesla).

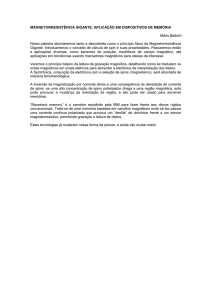

7 - Separador Magnético de Alto

Gradiente, descontínuo para

laboratório, tipo ELS-4

Em testes, o separador industrial produzidopela Eriez Magnetics - USA, apresentou uma

distribuição linear entre B e I com

saturação .abaixo de 2T, como mostra a

figura n9 09 •

Figura 9 - Distribuição linear Fluxo

Corrente

X

l!tiez HGMS Kilogauss Vs. Current

I<ILOGAUSS

25

20

15

10

5

2

KILOAMPS

651

3

3.5

A densidade de força devido ao campo

magnético é derivada da energia magnética,

ou:

onde

F

e alimentação citadas, reduz-se de 20

Kilogauss a 6,6 Gauss em segundos, quando

a energia é desconectada do equipamento.

O ciclo de trabalho nominal de um

Separador de Alto Gradiente é de 70%. Para

a~entar este ciclo, é necessário reduzirse o tempo de desmagnetização para limpeza

das matrizes de lã. O tempo de

desmagnetização para tal finalidade é de

1 minuto e ele aumenta à medida em que o

número de amperes-espira e o porte da

bobina aumentam.

permeabilidade do

"gap" (espaço livre)

ou no espaço livre ·("gap")

Com campo uniforme dB

dx

= O,

F

=

B

logo F

dB

dx

=O

Com a inclusão das matrizes de lã de aço

inoxcidável dB

O resultado em separação.

dx

o

sistema hidráulico do equipamento tem a

finalidade de manter baixa a temperatura

de operação. Devido à alta corrente

necessária para gerar 2T, faz-se

obrigatório prover sistema de refrigeração

robusto, além de que condutores, ou fios,

são super-especiais, perfurados para

refrigeração a água. Considerando-se o

ciclo de trabalho, o sistema hidráulico é

projetado para evitar qualquer paralização

do eletroimã, caso haja manutenção dos

trocadores de calor. A refrigeração é

efetuada por princípio "Loop" (aberto e

fechado) , removendo o calor (perdas por

R.I2) gerado pela bobina.

A lã de aço inoxidável satura a 1,2T e

qualquer incremento na força magnética, se

solicitada, é obtida aumentando-se a

densidade de fluxo (B) pelo proporcional

aumento da corrente contínua de alimentação

(DC)..

A densidade da lã é variável. Um "canister"

de 82" x 20", preenchido com 1 tonelada de

lã, resulta numa densidade de 6,44%, o que

equivale a 6,4% de redução no "gap"(espaço

livre) ou 1,3", o que significa redução de

6,44% na alimentação de corrente DC,

mantendo, porém, um fluxo de 2T (20.000

Gauss). Um campo uniforme solicita 40.425

NI (amperes-espira) por polegada de espaço

livre (air "gap").

A figura 10 ilustra um Separador de Alto

Gradiente, fabricação EQUIMAG/ERIEZ-USA, de

porte industrial.

Para um "canister" de 20", a força

magnetomatriz será de 808.500 NI, o que é

capaz de produzir os 2T em alto gradiente,

com o mínimo possível de perdas energéticas.

Figura lO - Separador magnético de alto

gradiente industrial para

Caulim, instalado na GeorgiaKaolin, EEUU.

A tabela I

mostra as evoluções técnicas

conseguidas com novos projetos, via

computador, de Separador de Alto Gradiente,

em relação a projetos mais antigos e

padronizados.

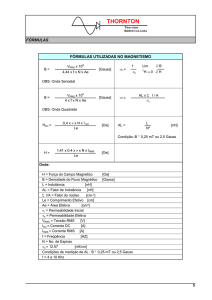

Tabela I - Comparação entre o standard e o

novo projeto de·separadores alto

gradiente.

Volts DC

Amps DC

KiloGauss

MODELO STANDARD

NOVO PROJETO

135

72

2.660

2.260

20

20

Potência

Consumida

400 KW

165 KW

Potência

Alimentada

351 KW

163 KW

Perda

Energética

49 KW

2.1 . Especificações técnicas da máquina

de laboratório e planta-piloto HGMS

de fabricação Equimag/Eriez (USA)

3,7 KW

O fluxo residual no "canister" neste projeto

recente, devido a suas característicAs

~ais

652

a) Gauss.gerados no "gap" (entre-ferro):

20.000 (em aberto)

b) alimentação: 40 litros/minuto

c) percentagem de sólidos: 10%

d) consumo de potência: 70 KW a 950 amperes

e) peso total da máquina: 900 kg

f) temperatura da á~ua de lavagem e

enxaguamento: 50 C

g) Construção da bobina com condutores

retangulares, classe H, totalmente

refrigerada a água

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•

de pontaS agudaS e .extremaS 1 ae forma que

gradiente de fluxo seja cada vez maior.

Figura 11 - Diagrama esquemático de um

Separador Alto Gradiente

0

e) Susceptibilidade do mineral alimentado •

f.)

Carga magnética x teor de recuperação •

2.4. Processos típicos e aplicaçOesde

separadores de alto.gradiente

(HGMS)

10"

(254 MM)

a) Recirculação e passagens múltiplas:

l

_

Para purificação de alimentação não

magnética, o Separador de Alto Gradiente,

com matrizes em lã de aço inoxidável,

retém minérios fracamente magnéticos como

Hematita e Goetita, num alto percentual, o

que produz arrasto de não magnéticos e

conseqüentemente baixo teor final •

b) Processamento de águas residuais•

__,__25• OUADRADw.O~-,--_ __

(63Õ MM)

c) Outras aplicações:

CONTROLE DE ALIMENTAÇJI;O INFERIOR

Beneficiamento de minerais extremamente

finos como Caulim, Magnesita, Wolframita,.

rejeição da Ghalcoperita (cobre amaJ:"elO) .

presente na Molibdenj;ta, remoção do Oxi4o

de Ferro e extremamente fino na areia

silica, e remoção de part!culas de Pirita

em qualquer carvão mineral •

2.2. Características técnicas da máquina

industrial para 601100 TPH

a) aplicação e instalação: purificação do

Caulim removendo particulas de Ilmenita

e Oxido de Ferro

b) granulometria: 1 micron até 28 mesh

c) dimensões e peso: 5 x 2 metros, 340

toneladas

d) consumo energético: 3.535 amperes a

400.000 Watts - com painel de comando

completo medindo 2 x 3 x 2 metros

e) processo: 1.900 lpm de ·lama

f) ajuste çle campo: linear por computador,

de O a 20 KGauss

g) caracteri~ticas do canister (receptor

de matrizes): com lã de aço inoxidável,

medindo 2,2 metros de diâmetro, e

construido com cablagem refrig~~ada a

água

3. Separadores

supercondutivos a 50.000

Gauss (3~ geração)

A tecnologia no campo do magnetismo obteve,

através da Engenharia e Desenvolvimento do

Departamento de Pesquisas da Eriez ·

Magnetics .. USA, um saldo não mensurável a

curto prazo, ao desenvolver o mais

revolucionário equipamento de separação e

·concentração magnética, denominado "Alto

Gradiente Supercondutivo". Esta descoberta

representa total domínio da tecnologia, .ao

combater, com total efici~ncia, a elevação

de temperatura, que é a maior inimiga do

fluxo magnético. Este novo separador, de

50.000 Gauss (5 Tesla}, reduz a energia

consumida a praticamente zero, tendo ciclos

de trabalho "on-off" menor que um minuto,

elevando drasticamente a velocidade de

operação dos Separadores Magnéticos,

aumentando a capacidade de separação de

micro-partículas, para uma grande .faixa de

aplicações, anteriormente inatingíveis •

2.3. Fatores e conceitos a considerar na

aplicação de separadores de alto

gradiente

a) Teor e recuperação x campo aplicado e

pressão na alimentação •

b) Campo magnético:

Geralmente o valor de 20.000 Gauss é o

recomendado para micro-partículas e submicro alimentações: entretanto, em alguns

casos, tem-se obtido sucesso com menores

campos e proprocionais reduções de custos

operacionais •

3.1. Rápido aquecimento e

desaquecimento do sistema

O mais significativo avanço tecnológico do

projeto do Supercondutivo, é o dispositivo

de rápida magnetização e desmagnetizàção,

qual seja:·o eletroimã rapidamente atinge

seu máximo campo (até'ST), .e seu ~~pode

caida é menor ainda, resultando em

remanência praticamente zero

instantâneamente. Na voltagem de 230 Volts

DC, a unidade vai de O a 50.000 Gauss em 36

c) Tempo de retenção.

d) Seleção de matrizes:

Muitas delas têm sido testadas, porém, a

mais satisfatória é a de malha de lã em aço

inoxidável, empacotada à densidade de 6\ no

filtro de separação. Isto produz milhares

653

Figura 12 - Separador Supercondutivo - 39

Geração para laboratóri~ e

planta-piloto

de absorção de calor e custa pouco,

fazendo com ~ue inicialmente a temperatura

caia para 77 · Kelvin. O gás Hélio é então

usado para queimar o Nitrogénio, antes que

o Hélio líquido seja bombeado à câmara que

envolve a bobina. O Hélio então, reduz a

temperatura até abaixo de lOOK, levando o

circuito elétrico ao estágio de

"Supercondução", quando então, uma pequena

quantidade de Nitrogénio líquido é suprida

à câmara, na parte inferior da bobina, a

fim de isolar o Hélio líquido. Em recentes

baterias de testes, o Nitrogénio líquido

usado foi de 0,18 litros/hora, e o Hélio

liquido consumiu-se à base de l litro/hora.

Unidades de laboratório e comerciais

possuem um sistema fechado de liquefação a

fim de reduzir o consumo de Hélio liquido a

praticamente zero.

Figura 13- Desenho esquemático do separador

supercondutivo de 50.000 gauss HGMS

segundos e retorna a zero em apenas 27

segundos. Esta capacidade permite um

incrível aumento de produção, pois é sabido

das dificuldades para se desentupir as

matrizes de lã numa máquina de 29 Geração

(Alto Gradiente).

NITROGtNIO HtLIO

LTQUIDO

LTQUIDO

,_..,.__.---..

CANIS TER

BOBINA SUPERCONDUTORA &

HtLIO L!QUJDO

VliCUO

Este equipamento opera a temgeraturas bem

próximas do zero absoluto (O Kelvin) sendo

inicialmente refrigerada por Nitrogénio

liquido e logo após por Hélio liquido. A

tais temperaturas, certos .metais exibem

resistência zero à corrente elétrica.

Máquinas utilizando tais metais produzem

campos extremamente fortes, com virttalmente

zero de potência "joule" ~ispersada

(aquecimento) •

NITROGtNIO

L!QUIDO

Potência (W) = Corrente (I) x Voltagem (V).

De acordo com os projetistas deste

equipamento, o Supercondutivo utiliza

corrente, mas não voltagem. Desta forma, a

equação é incompleta, tornando "zero" a

potência "joule" dispersada em calor,

fazendo com que o sistema seja

absolutamente imprescindível no sentido de

economia de energia elétrica, quando

comparado a equipamentos de 29 Geração.

Exemplificando:

3.4. Conclusão/aplicações típicas

Devido a este projeto esclusivo,o novo

Separador Supercondutivo pode 2erar 5

Tesla, possuindo mesmas dimensoes e

pesando a metade de uma máquina de Alto

Gradiente convencional, limitada a 2T,

solicitando apenas 10% da energia nominal,

reduzindo substancialmente o porte do

painel de alimentação.

- Um equipamento de laboratório de 29

Geração (Alto Gradiente - 2T), consome

aproximadamente 200 KW para gerar 2 Tesla.

O Supercondutivo, em contraste,consome

0,007 KW para gerar 5 Tesla. ~ uma máquina

compacta, de facil utilização. A bobina é

um solenoide de 37 polegadas de altura por

34 polegadas de diâmetro, pesando 3.000 kg

O "canister" aceita matr'izes de lã de aço

inoxidável com até 4 polegadas de diâmetro

e 20 polegadas de comprimento. o campo é

variável de zero a 100% abravés de um

simples potenciómetro.

Toda concentração inicial dirigida à área

de minera~ão tem sido com objetivo de

purificaçao do Caulim e refratários, visto

que o alto custo da utilização do processo

mecânico/químico inviabiliza qualquer

projeto com máquin~Supercondutivas. Mas

a aplicação deste sistema é bem mais

extensa, por exemplo: na indústria,do

carvão, para separar micro-partículas de

Pirita {Sulfito de Ferro) do minério.

Supercondutivos também podem ser us~dos

para remover catalizadores de óleo, assim

como no tratamento da água em diversas

aplicações. Empresas farmacêuticas já

estão obtendo vantagens deste processo na

remoção de compostos ferrosos de amidos e

açúcar, que formam a base de muitas drogas._

3.3. Sistema de refrigeração

A primeira fase restringe-se à utilização

de Nitrogénio liquido, que tem capacidade

654

•,.

••

••

••

•

••

••

••

••

••

••

••

••

••

••

••

••

••

••

•

30ACINPUT •

...... ~ ....t!Z

=\1.:1

;.w

~>

~>

3.2. Substancial economia de energia

••

••

••

••

••e 4. Evolução tecnológica do

•

setor- comentários finais

••

••

••

••

•••

•

Micro-part!culas de minérios fracamente

magnéticos permaneceram sem processo ou

equipamentos que viabilizassem sua

utilizalão atê 1974/78, quando foi

construJ.do o primeiro Separador Magnético

de 29 Geração, denominado Alto Gradiente,

processando materiais de até 400 mesh,

gerando fluxos de até 2T (20.000 Gauss) •

•

O cmapo de separação e concentração

magnética tem se desenvolvido rapidamente

.nos últimos dez anos, após 20/25 anos de

estagnação, por dificuldades de tornar

industrial processos e resultados

viabilizados em laboratórios e plantaspiloto •

Devido à necessidade de restrição de

custos em função do consumo de energia, e

maior rendimento na separação, teremos, a

partir de agora, com os Separadores

Supercondutivos (39 Geração), um rápido

crescimento na utilização do prOcesso

~agnético para minérios extra-finos(acima

de 300 mesh), e que requerem alto campo de

separação (acima de 20.000 Gauss).

No Brasil, muito se fez na última década •

Vários laboratórios de pesquisas

tecnológicas e universidades equiparam-se

com máquinas de separação magnética, e os

resultados imediatamente apareceram

viabilizando projetes outrora engavetados,

por impossibilidade de obter-se resultados

tecnológicos expressivos.

•

Pode-se finalmente dizer "rompeu-se

tecnologicamente a última barreira ao

'processo magnético em seu mais amplo e

vasto sentido" e, enquanto a Eriez

Magnetics retém muitas patentes nos campos

ma'gnético e vibratório, esta utilização,

desenvolvimento e transformação em

máquina é o maior degrau de crescimento

em todos os tempos, após a descobertc e

aprimoramento do magnetismo no Século

Minérios magnéticos, ou com impureza

ma~nética, secos e grossos até 100/120

mesh, puderam ser facilmente concentrados

ou separados por máquinas compostas de

rolos induzidos, ou correias cruzadas,

gerando fluxos de até 17.000 Gauss.

• Devido ã dificuldade de liberação,

emateriais finos não apresentaram bons

resultados nestes equipamentos, forlando

.fabricantes a desenvolver máquinas umidas

de baixa e alta intensidade, concentradas

• através dos Separadores de Polias ou

• Tambores, e os equipamentos tipo "Jones"de

carrossel, para altas toneladas e campos

• de até 17. SOO Gauss •

•

••

••

••

••

••

••

•

•

•

XVIII.

Figura 14 - Desenvolvimento e tecnologia

no processo Supercondutivo •

Vide canister e sistema de

refrigeração

655