15

No mundo existiam, até 2004, em torno de 1250 moinhos SAG, dos quais 230

possuem um diâmetro maior que 28 pés. Destes, atualmente tem 16 no Chile, 2 na

Argentina e, recentemente, 1 no Brasil, em Cannãa c dos Carajás-PA, e são

utilizados, principalmente, na indústria do cobre.

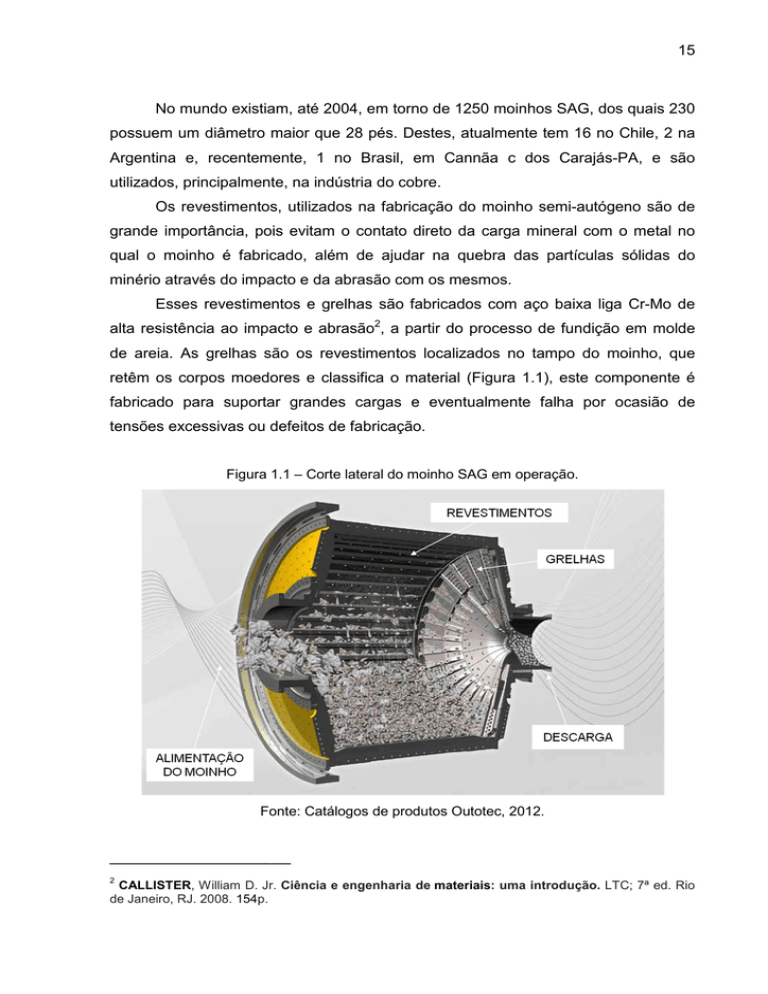

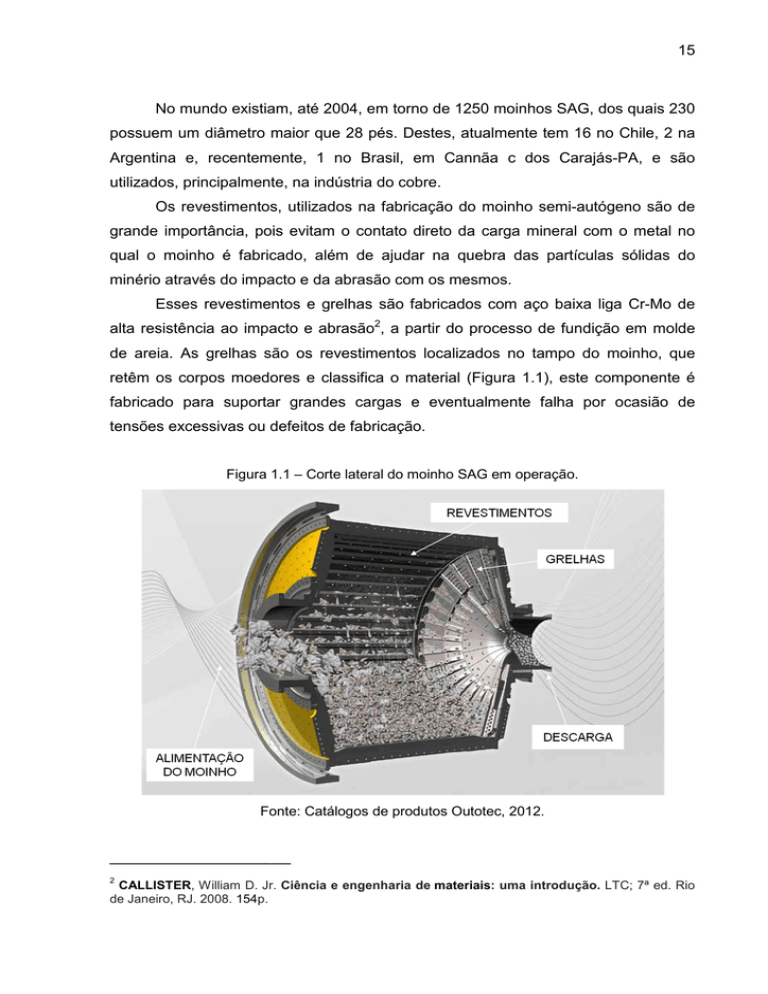

Os revestimentos, utilizados na fabricação do moinho semi-autógeno são de

grande importância, pois evitam o contato direto da carga mineral com o metal no

qual o moinho é fabricado, além de ajudar na quebra das partículas sólidas do

minério através do impacto e da abrasão com os mesmos.

Esses revestimentos e grelhas são fabricados com aço baixa liga Cr-Mo de

alta resistência ao impacto e abrasão2, a partir do processo de fundição em molde

de areia. As grelhas são os revestimentos localizados no tampo do moinho, que

retêm os corpos moedores e classifica o material (Figura 1.1), este componente é

fabricado para suportar grandes cargas e eventualmente falha por ocasião de

tensões excessivas ou defeitos de fabricação.

Figura 1.1 – Corte lateral do moinho SAG em operação.

Fonte: Catálogos de produtos Outotec, 2012.

_____________________

2

CALLISTER, William D. Jr. Ciência e engenharia de materiais: uma introdução. LTC; 7ª ed. Rio

de Janeiro, RJ. 2008. 154p.

16

A falha de materiais de engenharia é quase sempre um evento inesperado

por várias razões, estas incluem vidas humanas que são postas em risco, perdas

econômicas e a interferência com a disponibilidade de produtos e serviços. As

causas

usuais

das

falhas,

geralmente,

são

causadas

pela

seleção

e

processamentos impróprios dos materiais e inadequado projeto do componente ou

seu mau uso. É responsabilidade do engenheiro, antecipar-se e planejar-se para

uma possível falha e, na eventualidade da ocorrência da falha, identificar sua causa

e a seguir tomar medidas preventivas apropriadas contra incidentes futuros3.

Há necessidade de um método que auxilie projetistas e engenheiros a tornar

possível a detecção antecipada de possíveis falhas e caracterizar as falhas que

possam ocorrer durante as operações. Este método deve assim, compor uma

metodologia que considere, além do processo operando em condições normais, os

processos de detecção e tratamento de falhas4.

O método de análise de falhas tem recebido atenção especial nas últimas

décadas devido ao aumento da complexidade dos processos e às implicações

decorrentes de eventuais falhas em equipamentos. Portanto, a análise de falhas é

considerada importante, visto que seu principal objetivo é evitar novas ocorrências,

baseado no entendimento do mecanismo e da causa de origem que ocasionaram o

dano.

Os moinhos trabalham em condições nas quais exigem grande resistência

mecânica e abrasiva dos revestimentos e das grelhas. Nessas condições, uma das

grelhas estruturais do moinho SAG da mina do Sossego falhou, acarretando numa

parada para a manutenção do equipamento. Esta falha esta relacionada as

concentrações de tensões na peça como cavidade, porosidades e inclusões, que

aparentemente, surgiram no processo de fundição da peça, acarretando assim uma

falha por propagação de trinca por fadiga. Esta observação foi possível através da

análise de falhas realizada no Laboratório de Metalografia (LABMETAL) da

Universidade Federal do Pará (UFPA), Campus de Marabá (CAMAR), onde a peça

foi analisada utilizando as técnicas de metalografia, microscopia óptica e eletrônica,

análise química, ensaios de tração, impacto e dureza.

_____________________

3

MIYAGI, P.E.; RIASCOS, L.A.M. “Modeling and Analysis of Fault-Tolerant Systems for

machining Operations Based on Petri Nets”, Control Engeneering Practice, 4(4): 397-408, 2006.

4

YOVANOVIC, A. SAG – Acabou o Mito? Revista Minérios & Minerales: Edição 290 –

Setembro/Outubro 2006. 1-2p.

17

1.1 JUSTIFICATIVA

O sudeste paraense aparece como destaque na atividade mineral do estado.

Nessa região estão localizados os municípios de Parauapebas e Canaã dos

Carajás, os principais produtores de minérios de ferro e cobre, respectivamente.

Ainda na região sudeste, encontra-se Marabá, grande produtor de ferro-gusa e

manganês. Grandes empresas estão instaladas nesta região devido a sua riqueza

mineral. Em praticamente todas as minas, faz-se necessário o processo de moagem

das partículas de minérios, sendo o equipamento de moagem o de maior uso e

manutenção.

As pesquisas em análise de falhas auxiliam as empresas na prevenção e

estudo das falhas ocasionadas tanto pelo processo de produção mineral, quanto

pelo processo de fabricação dos componentes.

As falhas são eventos inerentes aos processos industriais, mesmo com os

recentes avanços da tecnologia dos materiais, gerando prejuízos e afetando

negativamente a imagem da empresa. A aplicação de tecnologias avançadas na

criação de novos meios eficientes que reduzam as perdas dentro dos processos de

beneficiamento mineral é fundamental para a redução do consumo de energia,

tornando as empresas mais competitivas, possibilitando a manutenção e posterior

expansão dos níveis de empregos diretos e indiretos gerados por estas atividades.

As falhas catastróficas nos revestimentos dos moinhos podem trazer graves

conseqüências, tais como perdas econômicas e até perdas humanas. Por isso a

importância da determinação das causas das falhas, para poder-se interagir na

produção de um material de melhor qualidade, mas, principalmente poder atacar o

problema através de inspeções periódicas e controle de defeitos. Nesse contexto,

faz-se necessária a análise das falhas de materiais e prevenção das possíveis falhas

que possam ocorrer nos componentes mecânicos.

Os resultados obtidos através dessa análise determinam as possíveis (ou

possível) causas da falha e são aplicados em projetos e na determinação da vida útil

das estruturas e componentes.

18

1.2 OBJETIVOS

Este trabalho tem como objetivo determinar as causas que levaram à ruptura

catastrófica da grelha dupla de descarga do moinho SAG, que falhou durante a

operação de moagem, através da caracterização da composição química,

macroestrutura, microestrutura óptica e eletrônica, microdureza, análise das falhas

induzidas por ensaios de tração e impacto.

19

2 REVISÃO BIBLIOGRÁFICA

2.1 MOINHO SEMI-AUTÓGENO (SAG)

A moagem é o ultimo estágio do processo de fragmentação dos minérios, ou

de qualquer outro material a ser moído. Uma combinação das forças de impacto,

compressão, atrito e abrasão em um moinho, reduzem o minério a sua malha ótima,

a ser concentrado nos processos subseqüentes.

Na moagem autógena, o minério, que geralmente vem da mina sem

nenhuma, ou com pouca britagem, é alimentado no moinho que utiliza o próprio

minério como corpo moedor. Nesse tipo de moagem, o minério deve conter

quantidade suficiente de partículas grosseiras que atuaram como corpos moedores.

Para alguns tipos de minério, o moinho autógeno combina as etapas de britagem,

moagem grossa e fina.

Na moagem semi-autógena, além do próprio minério, são utilizados corpos

moedores que auxiliaram na moagem, como barras ou bolas de aço ou ferro

fundido. Os corpos moedores são elevados pelo movimento da carcaça do moinho

até certo ponto de onde caem, seguindo uma trajetória parabólica, sobre as outras

bolas que estão na parte inferior do cilindro e sobre o minério que ocupa os

interstícios das bolas.

O equipamento utilizado na moagem semi-autógena, e objeto de estudo neste

trabalho, é o moinho cilindro semi-autógeno ou moinho SAG. A Figura 2.1 mostra

um esquema detalhado do Moinho SAG.

Os moinhos SAG são constituídos de uma carcaça cilíndrica de ferro,

revestida internamente com placas de aço ou borracha, que gira sobre mancais e

contém no interior uma carga solta de corpos moedores. A adição de bolas

(geralmente entre 6 e 12 % de volume e diâmetro de 100 mm ou 125 mm) aumenta

a capacidade de um moinho autógeno de tratar minérios de dureza variável e com

variação da quantidade de corpos moedores naturais5.

_____________________

5

FIGUEIRA, H. V. O., ALMEIDA, S. L. M., LUZ, A. B., Cominuição – Capitulo 4. Rio de Janeiro:

CETEM – Centro de Tecnologia Mineral, 2004. 152p.

20

Figura 2.1 - Representação esquemática de um moinho semi-autógeno.

SEÇÃO TÍPICA –

REVESTIMENTO DA

CARÇAÇA DA

EXTREMIDADE DE

ALIMENTAÇÃO

MOTOR

WRAR-AROUND

ESTATOR

PROTETOR

ROTOR

VEDAÇÕES

BARRAS

ELEVADORAS DE

CARCAÇA

ESPELHO DE

ALIMENTAÇÃO

GRELHA

BARRAS ELEVADORAS DE

POLPA

MANCAL

MUNHÃO DA EXTREMIDADE

DE DESCARGA

(MANCAL NÃO APRESENTADO)

CONE DE

DESCARGA

REVESTIMENTO

DO MUNHÃO

CHUTE DE

ALIMENTAÇÃO

BASE DO

MANCAL

ESPELHO DE DESCARGA

PROTETOR

DO MOTOR

SEÇÃO TÍPICA – GRELHA

DA EXTREMIDADE DE

DESCARGA

(Fonte: Bergerman, 2009)6.

_____________________

6

BERGERMAN, M. Modelagem e Simulação do Circuito de Moagem do Sossego. São Paulo:

Dissertação (Mestrado em Engenharia Mineral) – Escola Politécnica da Universidade de São Paulo,

2009. 91p.

21

Um moinho semi-autógeno pode tratar eficientemente uma grande variedade

de material de alimentação. Estes moinhos são ideais para a moagem grossa de

minérios úmidos para preparar a alimentação para uma moagem final em moinhos

de bolas. São também usados para moagem em estágio único atingindo, nesta

etapa, a granulometria final desejada.

Os métodos fundamentais para cominuição de minérios nestes dois tipos de

moinhos são, além da abrasão, forças de impacto agindo entre partículas de

minério, bolas e revestimentos dos moinhos e uma compressão de pequenas

partículas intersticiais entre grandes partículas de minério e bolas que comprimem a

carga7.

2.1.1 Revestimentos e grelhas de moinhos SAG

Os revestimentos e as grelhas utilizadas no moinho SAG são de importância

fundamental para o desempenho e manutenção do processo de moagem do

minério. O revestimento tem a importância primária de proteger o moinho do

desgaste causado pelo atrito do minério dos danos estruturais, assim como transferir

energia à carga como um dos métodos efetivos para moagem. As grelhas retêm os

corpos moedores e classificam o material. As grelhas e os descarregadores de polpa

controlam a descarga (Figura 2.1).

A manutenção do processo de moagem em moinhos SAG parte da

importância dos cuidados com os revestimentos através do controle do desgaste,

que se controlado de maneira adequada podem aumentar a vida útil do

revestimento.

O desgaste dos revestimentos é um processo que envolve três mecanismos:

abrasão, corrosão e impacto. Dependendo das características do minério, da

granulometria das partículas, da química da polpa, das condições de operação,

assim como as características físicas do revestimento, a contribuição de cada um

dos mecanismos citados pode variar.

_____________________

7

PEREIRA, P. E. C., Comparação entre diferentes testes de moagem SAG para determinação

da energia unitária para cominuição de minérios sulfetados de cobre. Escola de Engenharia da

Universidade Federal de Minas Gerais. Belo Horizonte, MG. 2004. 27p.

22

A figura 2.2 ilustra a diferença entre uma grelha nova e uma desgastada.

Figura 2.2 – grelha nova com menor abertura (a) e grelha mais desgastada com maior

abertura (b).

Fonte: Bergerman (2009)8.

Os revestimentos e as grelhas, geralmente materiais metálicos, utilizados nos

moinhos SAG são fabricados com aços baixa liga contendo cromo e molibdênio. Os

aços Cr-Mo possuem boas propriedades de resistência ao impacto e à abrasão.

Para esse tipo de aço, dependendo da composição química e do tratamento

utilizado, pode-se obter vários níveis de dureza associados a uma alta tenacidade,

garantindo um bom desempenho ao impacto e à abrasão.

Aços baixa liga do tipo Cr-Mo, nos quais o teor de carbono é igual ou pouco

superior à composição eutetóide no diagrama ferro-carbono, tem geralmente

microestrutura perlítica. Normalmente, para aplicações que exigem resistência ao

desgaste e ao impacto, são utilizados três tipos de aços perliticos em função do nível

de carbono, os quais são apresentados na Tabela 2.19.

_____________________

8-9

BERGERMAN, M. Modelagem e Simulação do Circuito de Moagem do Sossego. São Paulo:

Dissertação (Mestrado em Engenharia Mineral) – Escola Politécnica da Universidade de São Paulo,

2009. 101p.

23

Tabela 2.1 – Aços baixa liga do tipo Cr-Mo perlítico com boa resistência ao impacto e à

abrasão.

COMPOSIÇÃO QUÍMICA*

C

Mn

Si

Ni

Cr

Mo

S

P

DUREZA

BRINELL

≤0,55

0,65

0,65

0,75

0,75

≥0,85

0.60

0,90

0,60

0,90

0,60

0,90

0,30

0,70

0,30

0,70

0,30

0,70

0

0,20

0

0,20

0

0,20

2,0

2,5

2,0

2,5

2,0

2,5

0,30

0,40

0,30

0,40

0,30

0,40

0

0,03

0

0,03

0

0,03

0

0,03

0

0,03

0

0,03

275

325

321

363

350

400

TIPO

BAIXO

CARBONO

MEDIO

CARBONO

ALTO

CARBONO

TENACIDADE

JAULES**

9-14

8-12

7-11

* % em massa

** ensaio Charpy (CP com entalhe em v, temperatura ambiente)

Fonte: BERGERMAN 200910.

A tabela 2.2 apresenta a composição química e dureza dos aços utilizados

em revestimentos para moinhos SAG, produzidos pelos principais fornecedores

mundiais.

Tabela 2.2 – Composição química e dureza de revestimentos de moinhos semi-autógenos

produzidos pelos principais fornecedores mundiais.

COMPOSIÇÃO*

FORNECEDOR

LIGA/

ESTRUTURA

C

Mn***

Si***

Ni

Cr

Mo

S***

P***

DUREZA

BRINELL

ELECMETAL

ELECMETAL

BRADKEN

NORCAST

METSO

METSO

CM1/P

CM2/P

L2C/P**

8X/P

8C5/B

8C6/P

0,53

0,53

0,7-0,9

0,6

≤0,42

≤0,70

0,90

0,90

0,5-1,2

1,5

1,0

1,0

0,50

0,50

0,75

0,80

0,90

0,90

0

0

0

0

0

0

2,15

2,15

1,3-2,4

1,9-2,5

1,8-2,3

1,8-2,3

0,35

0,45

0,2-0,4

0,5

0,3-0,7

0,3-0,7

0,04

0,04

0,06

0,06

0,06

0,06

0,04

0,04

0,06

0,05

0,06

0,06

311-375

311-375

325-375

300-350

280-330

300-350

* % em massa. Estrutura P: Perlita, B: Baianita.

** AS2074 L2C

*** Máximo

Fonte: BERGERMAN 200911.

Alguns fornecedores utilizam durezas diferenciadas para o revestimento do

cilindro do moinho e das grelhas, dependendo do tipo de solicitação mecânica

quanto ao impacto e ao desgaste abrasivo.

_____________________

10-11

BERGERMAN, M. Modelagem e Simulação do Circuito de Moagem do Sossego. São Paulo:

Dissertação (Mestrado em Engenharia Mineral) – Escola Politécnica da Universidade de São Paulo,

2009. 98p.

24

Os revestimentos do corpo do moinho semi-autogeno são do tipo placa e

barra elevatória. Os ângulos de ataque desses revestimentos, altura e número das

barras tem influência relevante no desgaste e na movimentação da carga do

moinho.

A figura 2.3 ilustra as principais partes dos revestimentos do moinho SAG.

Figura 2.3 – Principais componentes do revestimento do moinho SAG.

Fonte: Parks e Kjos (1989), adaptado por Bergerman (2009)12.

As atuais otimizações e mudanças dos revestimentos não geram ganhos

significativos em termos de operação e capacidade, mas sim em relação à vida útil

do revestimento, comparando aos usados nos primeiros moinhos de maior diâmetro.

_____________________

12

BERGERMAN, M. Modelagem e Simulação do Circuito de Moagem do Sossego. São Paulo:

Dissertação (Mestrado em Engenharia Mineral) – Escola Politécnica da Universidade de São Paulo,

2009. 100p.

25

2.2 ENSAIO DOS MATERIAIS

2.2.1 Ensaio de tração

Consiste na aplicação de carga de tração uniaxial crescente em um corpo de

prova especifico até a ruptura. Trata-se de um ensaio amplamente utilizado na

indústria de componentes mecânicos, devido às vantagens de fornecer dados

quantitativos das características mecânicas dos materiais.

Com esse tipo de ensaio, pode-se afirmar que praticamente as deformações

promovidas no material são uniformemente distribuídas em todo o seu corpo, pelo

menos até ser atingida uma carga máxima próxima do final do ensaio e, como é

possível fazer com que a carga cresça numa velocidade razoavelmente lenta

durante todo o teste, o ensaio de tração permite medir satisfatoriamente a

resistência do material. A Figura 2.4 mostra um esquema detalhado de uma

máquina universal de ensaios.

Figura 2.4 – Máquina universal de ensaios.

Fonte: URI Santo Angelo, 200713.

_____________________

13

UNIVERSIDADE REGIONAL INTEGRADA SANTO ANGELO. Ensaios dos materiais. Santo

Angelo, RS, 2007. 8p.

26

O corpo de prova é fixado por suas extremidades nas garras da máquina.

Esta provoca uma força axial para fora de modo a aumentar comprimento do corpo

de prova.

Os corpos de prova têm características especificadas de acordo com as

normas técnicas. Normalmente utilizam-se corpos de prova de seção circular ou

retangular. Durante os ensaios, a deformação fica confinada à região central, mais

estreita, do corpo de prova, que possui uma seção reta uniforme ao longo do seu

comprimento. O diâmetro padrão é de aproximadamente 12,8 mm, enquanto o

comprimento da seção reduzida deve ser pelo menos quatro vezes esse diâmetro , é

comum ser de 60 mm, como mostra a Figura 2.514.

Figura 2.5 – Corpos de prova de ensaio de tração.

Fonte: URI Santo Angelo, 200715.

2.2.2 Ensaio de impacto

O comportamento dúctil-frágil dos materiais pode ser mais amplamente

caracterizado por ensaio de Impacto. A carga nesse ensaio é aplicada num corpo de

prova na forma de esforços por choque (dinâmicos), sendo o impacto obtido por

meio da queda de um martelete ou pêndulo, de uma altura determinada.

_____________________

14-15

UNIVERSIDADE REGIONAL INTEGRADA SANTO ANGELO. Ensaios dos materiais. Santo

Angelo, RS, 2007. 18p.

27

Três fatores principais contribuem para o surgimento de fratura frágil em

materiais que são normalmente dúcteis à temperatura ambiente:

•

Existência de um estado triaxial de tensões.

•

Baixas temperaturas.

•

Taxa ou velocidade de deformação elevada.

O estado triaxial de tensões pode se introduzido pela presença de um

entalhe.

O ensaio de impacto caracteriza por submeter ao corpo ensaiado uma força

brusca e repentina, que deve rompê-lo. Outro fator é a velocidade de aplicação da

força. O resultado da força associada com a velocidade se traduz por uma medida

de energia absorvida pelo corpo de prova, ou algumas vezes chamada de

tenacidade ao entalhe. O pêndulo é elevado a uma certa posição onde adquire uma

energia inicial (Figura 2.6).

Figura 2.6 – Esquema de uma máquina de ensaio de impacto.

16

Fonte: URI Santo Angelo, 2007 .

Ao cair ele encontra no seu percurso o corpo de prova, que se rompe. A sua

trajetória continua até certa altura, que corresponde à posição final, onde o pêndulo

apresenta uma energia final. A diferença entre a energia inicial e final corresponde à

energia absorvida pelo material17.

_____________________

16-17

UNIVERSIDADE REGIONAL INTEGRADA SANTO ANGELO. Ensaios dos materiais. Santo

Angelo, RS. 2007. 35p.

28

2.2.3 Ensaio de microdureza Vickers

A dureza de um material pode ser definida como a resistência á penetração

ou perfuração da sua superfície. Um material que consiga riscar o vidro ou que não

possa ser limado é considerado, frequentemente, duro, mas esta é uma noção à

qual falta objetividade.

Devido ao reflexo da dureza no comportamento e nas aplicações possíveis de

um dado material, e também porque se podem definir relações entre a dureza e

outras propriedades mecânicas relevantes, desenvolveram-se diversos métodos

fiáveis e expeditos para a sua medição, métodos esses que obedecem todos ao

mesmo princípio, segundo o qual é aplicada uma carga determinada a um

penetrador bastante duro, o qual está em contacto com a superfície do material a

testar. As dimensões da marca de penetração (indentação) assim deixada na

superfície são então medidas. Obviamente, quanto menor for a indentação maior

será a dureza do material.

A principal diferença entre os principais ensaios de durezas refere-se à forma

do penetrador e ao material que é feito, o que se reflete na escala de equivalência

entre as dimensões da indentação e a dureza, por um lado, e na extensão da zona

sobre a qual se faz a medição, por outro.

No caso das durezas Vickers, o penetrador, talhado em diamante, tem a

forma de uma pirâmide quadrangular, sendo o ângulo entre as faces opostas de

136º (Figura 2.7). Por Ter esta forma, o penetrador incide numa região muito

pequena, pelo que a avaliação da dureza se refere a áreas muito restritas de

material: precipitados, grãos de uma dada fase, películas de revestimentos muito

delgadas entre outros.

É esta a razão pela qual este tipo de dureza é designado por microdureza.

Quando são utilizadas pequenas cargas o processo recebe o nome de

microdureza Vickers e é muito indicado, de uma forma geral, quando se deseja a

determinação da dureza de constituintes individuais de uma certa estrutura, ou ainda

de materiais frágeis e peças pequenas ou de pequena espessura.

29

Figura 2.7 - Ângulo das tangentes à esfera do ensaio de microdureza.

Fonte: Castro, PUC-Minas18.

Como o penetrador de diamante é praticamente indeformável, as impressões

tornam-se bastante uniformes independentemente de seu tamanho. A aplicação da

carga é feita através de uma alavanca, sendo mantida sobre a peça durante um

tempo mínimo de 30 segundos, após o que esta é retirada. O aparelho para ensaio

de dureza é dotado de um dispositivo óptico de medição (vernier), com uma precisão

suficiente (cerca de 1 micron) para possibilitar a medição das diagonais da

impressão. A medida é feita em duas posições ortogonais entre si, sendo a diagonal

tomada como a média das medidas das diagonais, conforme mostrado na Figura

2.8.

Figura 2.8 - Procedimento para a determinação da diagonal em uma impressão obtida

por penetrador de diamante.

Fonte: Castro, PUC-Minas19.

_____________________

18-19

CASTRO, U. D. Ensaios mecânicos - ensaio de dureza pelo método Vickers. Belo Horizonte,

MG: PUC-Minas. 1-2p.

30

2.2.4 Caracterização microestrutural

A caracterização microestrutural de um material está intimamente relacionada

com as propriedades do mesmo. Os materiais metálicos são predominantemente

cristalinos e na caracterização da microestrutura interessa determinar fases

presentes, contornos de grãos e defeitos cristalinos. Nos materiais magnético

cristalinos interessa identificar defeitos bidimensionais específicos, tais como

fronteiras de domínio magnéticos. Por outro lado, numerosas ligas podem, em

condições especiais, ser obtidas totalmente amorfas ou parcialmente cristalinas.

Uma caracterização microestrutural desejável envolve a determinação da

estrutura cristalina, composição química, quantidade, tamanho, forma e distribuição

das fases. A determinação da natureza, quantidade (densidade) e distribuição dos

defeitos cristalinos também é, em muitos casos, necessária. Além disso, a

orientação preferencial das fases (textura e microtextura) e a diferença de orientação

entre elas também tem estreita relação com o comportamento dos materiais. As

espécies

presentes

diferenciadas

e

na

exigem

microestrutura

um

número

apresentam

relativamente

características

grande

de

bastante

técnicas

complementares para a sua caracterização.

2.2.4.1 Microscopia Óptica e Eletronica de Varredura

Os microscópios, tanto óptico quanto eletrônico, são comumente usados em

microscopia. Estes instrumentos ajudam em investigações das características

estruturais de todos os três tipos de materiais (metais, cerâmicas e polímeros).

Com microscopia óptica, o microscópio de luz é usado para estudar a

microestrutura; sistemas ópticos e de iluminação são seus elementos básicos. Para

materiais que são opacos à luz visível (todos os metais de muitas cerâmicas e

polímeros), apenas a superfície é submetida à observação e o microscópio de luz

deve ser usado num modo refletivo. Contrastes na imagem produzem resultados

decorrentes de diferenças na refletividade das várias regiões da microestrutura.

Investigações deste tipo são muitas vezes denominadas metalográficas, de vez que

metais foram os primeiros materiais examinados usando esta técnica. Normalmente,

cuidadosas e meticulosas preprações de superfície são necessárias para revelar os

importantes detalhes da microestrutura. A superfície da amostra deve ser primeiro

31

lixada e polida até um acabamento liso e especular. Isto é realizado pelo uso de

sucessivamente mais finas lixas de papel e de pós abrasivos (de alumina ou

diamante). A microestrutura é revelada por um tratamento de superfície usando um

apropriados reagente químico num procedimento chamado ataque. A reatividade

química dos grãos de alguns materiais monofásicos depende da orientação

cristalográfica. Consequentemente, numa amostra policristalina, características de

ataque variam de grão a grão20.

Uma ferramenta de investigação mais recentemente e extremamente útil é a

microscopia eletrônica de varredura (MEV). A superfície de uma amostra a ser

examinada é varrida com um feixe de elétrons e o feixe de elétrons refletido (ou

retroespalhado) é coletado e, então, exibido, na mesma taxa de varredura, sobre um

tubo de raios catódicos (semelhante à tela de uma Tv). A imagem na tela que pode

ser fotografada representa as características da superfície da amostra. A superfície

pode ou não estar polida e atacada quimicamente, porém ela deve ser condutora de

eletricidade; um revestimento metálico muito fino deve ser aplicado sobre materiais

não condutores. São possíveis ampliações que variam entre 10 e mais de 50.000

vezes, da mesma forma que também são possíveis profundidades de campo muito

grandes.

Equipamentos

acessórios

permitem

análises

qualitativas

e

semiquantitativas da composição de elementos em áreas bem localizadas da

superfície.

_____________________

20

CALLISTER, William D. Jr. Ciência e engenharia de materiais: uma introdução. LTC; 7ª ed. Rio

de Janeiro, RJ. 2008. 77p.