Relatório de Estágio

Engenharia Mecânica - UFSC

Empresa: WEG – Transformadores, Blumenau - SC

Período: 01/02/2010 até 01/04/2010

Estagiário: Ricardo Vilain de Melo

Supervisor: Luiz Carlos Anlauf

Orientador: Dylton do Vale Pereira Filho

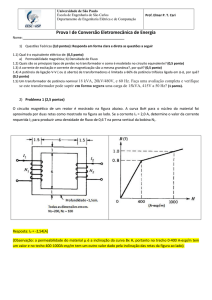

1.

2.

Introdução: _______________________________________________________ 3

Desenvolvimento: __________________________________________________ 3

2.1. Enrolamento __________________________________________________ 3

2.2. Parte Ativa ___________________________________________________ 5

2.3. Parte Mecânica ________________________________________________ 8

4. Conclusão: ______________________________________________________ 12

1.

Sobre a WEG

Fundada em 16 de setembro de 1961 por Werner Ricardo Voigt, Eggon João da

Silva e Geraldo Werninghaus (cujas iniciais deram origem ao nome da empresa),

fabrica motores elétricos. Weg quer dizer caminho, em alemão e é a união das letras dos

primeiros nomes dos fundadores.

A

partir

da década

de

1980 passou

a

fabricar geradores,

componentes eletroeletrônicos, produtos para automação industrial, transformadores de

força e distribuição, tintas líquidas e em pó e vernizes eletroisolantes.

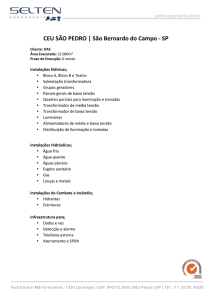

A WEG possui, no Brasil, sete parques fabris: dois em Jaraguá do Sul e um

em Guaramirim, Blumenau, São Bernardo do Campo, Itajaí e Manaus. A sede "WEG

II" em Jaraguá do Sul, é considerada o maior parque fabril de motores do mundo. No

exterior, a WEG possui três parques fabris na Argentina, dois no México, um

em Portugal, um na China e um na Índia, em fase de construção, além de 22 filiais

e representantes em mais de 100 países.

A WEG é uma das duas únicas empresas brasileiras a aparecer na lista das 100

maiores pequenas empresas globais, da revista Forbes. Em junho de 2006, foi eleita

pela Exame a melhor empresa mecânica do país, e está em 9º lugar entre as 100

empresas mais competitivas do continente americano.

2.

Introdução:

Nesse relatório serão passadas todas as atividades referentes ao estágio realizado

pelo aluno Ricardo Vilain de Melo na empresa WEG – Transformadores, localizada no

bairro Itoupava Central, Blumenau, SC entre o período de 01/02/2010 e 20/03/2010.

Serão omitidos todos e quaisquer dados que possam ser considerados

confidenciais.

3.

Desenvolvimento:

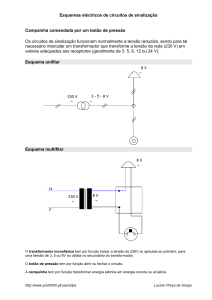

Inicialmente, realizou-se uma visita técnica que permitiu um apanhado geral do

seria um transformador industrial. Nesta visita passou-se pela área da caldeiraria,

montagem, reforma, ligações de acessórios e desmontagem. Posterior a visita, se fez

uma leitura superficial de algumas normas existente na WEG – Transformadores, tendo

como a finalidade de conhecer a estrutura organizacional interna da empresa.

Após se ter uma visão básica sobre os processos existentes na fabricação de

transformadores, se deu início a um processo mais direcionado nas áreas de

enrolamento, parte ativa e projeto mecânico.

3.1.

Enrolamento

Quanto a enrolamentos, os projetistas designados, Mario Steffen e Ademar,

explicaram quais as etapas que dão início ao projeto de enrolamento de

transformadores. Estas etapas são:

1.Inicia-se com os projetistas da bobinagem recebendo a Planilha de dados

(cálculos do transformador) proveniente dos Calculistas, os quais a partir de requisitos

de projeto fornecem a dada base para o início do projeto.

2.Com os valores provenientes da planilha de dados, inserem-se os dados num

programa chamado BDT – NR, o qual realizará um pré-projeto, dando a forma inicial

das bobinas.

3.Importa-se este pré-projeto para o auto-cad onde serão conferidos requisitos

como os de distâncias elétricas, e então, conforme necessário, serão realizadas

mudanças dimensionais e/ou colocação de materiais isolantes como, por exemplo, miniângulos e luvas isolantes.

Durante o restante do tempo utilizado na área de bobinagem foi direcionado ao

aprendizado da área de enrolamentos, realizando vistas constantes fábrica visando fixar

e visualizar as informações que serão dadas a seguir.

3.1.1.

Processo de Secagem

O processo de secagem se da em diversas etapas denominadas pré-secagem, onde

se visa retirar o máximo possível da umidade. Esta umidade deve ser retirada, pois além

de aumentar o peso total do transformador, acelerar a degradação dos materiais

orgânicos e diminuir a eficiência da troca de calor, ocupando o lugar que deveria ser do

óleo, a umidade ainda diminui consideravelmente a resistência elétrica dos materiais

isolantes, podendo causar, em casos extremos, curto circuito no transformador.

São durante os processos de pré-secagem que se faz a remoção ou adição de

componentes como espaçadores visando manter a altura definida em projeto.

Geralmente se utiliza espaçadores extras chamados de calços de ajuste. Devido a isto,

deve-se levar em conta que se procura sempre adicionar espaçadores ao invés de tirar,

pois é um processo muito mais rápido e fácil de se realizado.

3.1.2.

Comutadores

Comutadores são componentes que servem para modificar a quantidade de espiras

em uma bobina que estão ativas. Essa modificação se faz útil ao se imaginar, por

exemplo, o consumo de energia de uma cidade, fora do horário de pico não é necessário

que todas as espirar estejam ativas, o que diminui o gasto de energia.

Os comutadores se dividem em 2 grupos, os sob-carga, que são definidos por

fazerem a mudança de número de espirar ativas com o transformador em funcionamento

por comando, e os a vazio, que são definidos por fazerem a mudança no número de

espiras ativas com o transformador desligado e precisam ser alterados manualmente.

3.1.3.

Tipos de Condutores

Devido a número de particularidades presentes na função exercida por um

transformador, as bobinas podem pedir um tipo de fiação específico. Este tipo de fiação

depende, por exemplo, do número de saídas da bobina e do número de cabos existentes

na fiação.

Entre os tipos de condutores podemos citar alguns:

Hélice

Hélice Múltipla

Anel

E estes podem ter os cabos com seção transversal circular ou retangular e serem

isolados com verniz, papel termo estabilizado, poliéster e outros.

3.1.4.

Transposição de Cabos

Devido à bobina ter o formato circular, o comprimento dos cabos mais próximos

ao centro ficam com um comprimento menor do que os demais, além de sofrerem um

maior aquecimento. Assim, para corrigir estes problemas, transpõem-se os cabos, ou

seja, a cada intervalo de voltas definido pelos calculistas, o cabo localizado próximo ao

centro é transposto para a área externa enquanto o que estava na área externa é

transposto para a área interna, fazendo com que assim os comprimentos finais dos cabos

sejam iguais e as temperaturas fiquem mais homogêneas.

3.1.5.

Ligações Delta e Estrela

As ligações dos cabos de saída das bobinas podem ser definidas de diversas

maneiras, as mais comumente utilizadas são a Delta e a Estrela.

As ligações do tipo Delta são caracterizadas pela ligação da saída de uma bobina

com a entrada da outra. Este tipo de ligação não possui uma saída para a bucha terra.

As ligações do tipo Estrela são caracterizadas por todas as entradas estarem

ligadas a um mesmo cabo e as saídas ligadas diretamente as suas respectivas buchas.

Este tipo de ligação permite uma saída para a bucha terra.

3.1.6.

Anéis Zig-Zag ou Anéis de Desvio para Óleo

No transformador, um ponto crítico é a temperatura interna dos componentes, e,

conseqüentemente o fluxo de óleo também o é. Assim, para se otimizar a troca de calor

proveniente do fluxo de óleo, decidiu-se utilizar anéis Zig-Zag, os quais direcionam o

óleo para o interior das espiras, fazendo com que as temperaturas se tornem menores e

mais uniformes.

3.1.7.

Mini-ângulos

Quando as tensões em uma bonina são muito grandes e não se tem distância

elétrica suficiente, utiliza-se mini-ângulos que isolam certa de 10 kV.

3.1.8.

Espaçadores

Assim como o anel Zig-Zag, os espaçadores têm como função principal permitir a

passagem de óleo. Eles devem ser rebaixados para servirem de suporte para miniângulos e anéis de desvio.

Além de ter sido introduzir e demonstrar na pratica todos os itens acima

mencionados, os projetistas de bobinas também responderam a curiosidades como o

porquê utilizar bobinas em paralelo em transformadores de forno e como reconhecer a

uma bobina de alta tensão, baixa tensão ou regulação foi também abordado.

Foi dado uma atenção especial sobre a necessidade de se ter espaço para o fluxo

de óleo, visto que a temperatura nas bobinas é um fator crítico para a vida útil do

transformador.

3.2.

Parte Ativa

Após permanecer 2 dias acompanhando a área de enrolamentos, o foco se virou

para a Parte Ativa onde começou a ser introduzido melhor os componentes que

compõem os núcleos e um pouco da teoria da engenharia elétrica, que até então estava

muito defasada.

Primeiramente mostrou-se em que se resume o projeto da parte ativa

superficialmente, mostrando as etapas de projeto, semelhantes à de enrolamento, e

visitando a fabrica para mostrar algumas particularidades como cantos arredondados,

tipo de ligações, componentes, entre outros.

Após essa visão geral, uma visão mais detalhada de cada parte feita.

3.2.1.

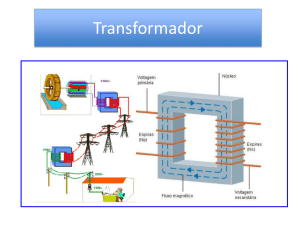

Núcleo:

Formado por chapas muito finas de aço silício que possuem a orientação de grão

visando facilitar e direcionar o sentido da corrente.

As chapas que formam o núcleo também devem ser isoladas uma das outras para

se evitar o efeito Foultou, que se resume em os elétrons fazerem um percurso helicoidal,

criando perdas maiores do que se percorressem uma linha reta.

Empilhadas umas sobre as outras, as áreas onde ocorre a passagem da corrente de

uma chapa para outra sofre um aquecimento, que pode ser minimizado utilizando o

empilhamento Step-Leap, o qual faz com que a passagem de corrente entre as chapas

não ocorra em uma linha reta, mas sim em degraus.

3.2.2.

Reator:

São utilizados para “limpar” a corrente, deixando apenas a corrente útil nas linhas.

Toda bobina gera campo magnético e este transforma parte da energia útil em

energia reativa, assim como todo capacitor transforma parte da energia útil em energia

capacitiva.

A energia reativa e capacitiva são como “sujeitas” em uma linha de transmissão,

elas para nada servem, apenas diminuem a quantidade de energia útil que um cabo

consegue transportar. Porém energias reativas e capacitivas se anulam, fazendo com que

seja desejável se ter um reator para casos como transmissão de energia e capacitores

para indústrias que possuem muitas máquinas em funcionamento..

3.2.3.

TC’s

TC’s são sistemas de segurança que avaliam a corrente que vai das bobinas para as

buchas.

O principio de funcionamento dos TC’s é idêntico ao das bobinas. Dependendo

da intensidade da corrente que passa no interior do TC, o campo magnético gerado por

essa corrente induz outra no TC, a qual é proporcional a primeira. Assim, caso exista

alguma falha que altere a corrente, o TC pode tomar uma atitude de emergência como

desligar o transformador ou apenas mandar um sinal para que se inicie o funcionamento

dos motos ventiladores.

3.2.4.

Distância Elétrica e Distância Magnética

A distância elétrica é a distância necessária para que não aja um curto circuito

devido ao rompimento da resistência dielétrica dos materiais isolantes.

A distância magnética é a distância necessária para que o campo magnético gerado

pela corrente nos condutores não gere corrente nas estruturas metálicas, como as

paredes do tanque, gerando perdas e aquecendo o transformador.

Embora a origem de ambas seja dependentes, tensão e corrente, tanto a distância

elétrica como a magnética atuam de modo independente no transformador e são

minimizadas também de modo diferente.

Para o caso da distância elétrica pode-se utilizar papéis (isolantes), arredondar os

cantos ou diminuir as tensões nos cabos condutores para minimizá-la.

Por outro lado, para minimizar a distância magnética pode-se utilizar chapas de

alumínio, de silício, colocar fios de corrente contrarias, os quais terão os campos

anulados, ou ainda utilizar menores correntes.

3.2.5.

Tubulação Rígida:

Tubulação rígida é todo duto metálico por onde passa a fiação dos acessórios

como ventiladores e painéis de acionamento.

3.2.6.

Armadura:

As armaduras superiores e inferiores são as responsáveis por realizar a pressão nas

chapas do núcleo, o que é fator essencial para definir a qualidade de um transformador,

pois quanto mais próximas, mais fácil é para a corrente circular, menos vibrações são

causadas e assim se tem menos perdas.

3.2.7.

Tirantes:

Os tirantes são peças metálicas que servem para unir as armaduras inferiores e

superiores, são eles quem mantém a força de prensagem e que suportam o peso de toda

a parte ativa quando esta é içada.

Deve-se observar a área de solda da placa de metal responsável pela fixação do

tirante à armadura. Caso tenha que aumentar a área para que ele possa suportar a carga,

fazer reentrâncias na chapa seria uma solução.

3.2.8.

Travessas

As travessas, tanto inferiores como superiores, são peças metálicas que fazem

parte da armadura. São elas que efetivamente fazem a força de pressão sobre o núcleo.

3.2.9.

Ponto de Ancoragem:

Como as bobinas geram campo magnético em todo o transformador, as peças

metálicas iram se carregar eletricamente e pontos de ancoragem se fazem necessários.

Caso não existam pontos de ancoragem, ocorrerão pequenos arcos elétricos que

descolarão a pintura e causarão falhas nos componentes, como óleo e papéis isolantes.

É importante também que as ferragens do núcleo sejam tenham apenas um ponto

de aterramento assim como o tanque Para que assim não exista uma corrente circulante

nas estruturas metálicas, causando perdas e aquecimento.

3.2.10. Calços de Madeira:

Servem para auxiliar a prensagem do núcleo. No caso dos calços interiores eles

também servem como apoio para as chapas do núcleo. A madeira utilizada nesse

processo é uma madeira densa especial que deve se isenta de qualquer substância

metálica já que a existência dessas partículas diminuiria a distancia elétrica e arcos

elétricos podem aparecer.

3.2.11. Amostra de Sacrifício

A amostra de sacrifício é um papel isolante que se insere a fim de analisar a

quantidade e tamanhos dos monômeros e, assim, determinar qual a deterioração que o

isolante teve depois dos processos de preparação do transformador determinando deste

modo a sua vida útil.

3.2.12.

Posição dos Motos Ventiladores nos Radiadores

Os motos ventiladores devem ser postos, preferencialmente, na parte inferior dos

radiadores para se ter uma troca de calor contracorrente e, com isso, uma melhor troca

de calor entre o ar e as paredes do radiador.

Caso o número de motos ventiladores ou/e a altura do chão em que o radiador se

encontra não forem suficientes, a adição dos moto ventiladores deve ser feita na parte

lateral superior, visando com isto uma melhor troca de calor.

3.2.13. Distanciador Lateral

Quando se pensa em na fabricação de transformadores, deve pensar também no

transporte dos mesmos, e visando isso se tem os distanciadores laterais.

Responsáveis por suportar apenas 7% do peso da bobina e da força de prensagem,

é ele que suporta as forças de aceleração da parte ativa proveniente do transporte.

Uma importante observação sobre o distanciador lateral é que a sua fixação por

parafusos visa criar uma força de atrito suficiente para suportar as forças que sobre ele

atuam, evitando que assim, o parafuso sofra algum tipo de força cisalhante.

3.2.14. Anéis de Prensagem

São cilindros de madeira maciça que receberão a força de prensagem e o

distribuirão para as bobinas.

3.2.15. Suporte da Parte Ativa

O suporte da parte ativa é dada pelo conjunto estrutural formado pela armadura,

tirantes, distanciador lateral e travessas.

As travessas, tirantes funcionam como vigas sobre tração, ou seja, elas realizam

uma força de compressão sobre o núcleo. A armadura por sua vez sofre uma força

lateral, sofrendo uma deflexão.

É importante observar que esta deflexão causada na armadura é essencial para

uma boa prensagem do núcleo, visto que na área de junção das chapas que formam o

núcleo, a espessura fica aumentada e, se não houvesse deflexão, o centro das chapas

ficariam praticamente solto, podendo vibrar e causar perdas ao transformador.

Por sua vez a deflexão da armadura causa uma força indesejável no distanciador

lateral, e com isso devesse aumentar a força de aperto do parafuso visando manter a

força de atrito necessária.

3.3.

Parte Mecânica

Após 7 dias acompanhando a parte ativa, o foco se direcionou para a área de

projeto mecânico que, sob a orientação do Diogo Harmel, teve como foco inicial

introduzir os componentes mecânicos de um transformador.

Primeiramenteiniciou-se o processo com uma visita a fábrica onde se analisou os

transformadores existentes, um importante foco sobre o bom senso foi dado e que faça

sempre o mais simples possível, tendo exemplos do que se deve e não se deve fazer em

um projeto.

Posteriormente se fez uma análise no programa de estágio e em quais

áreas seria dado um maior enfoque e então, foi dada a oportunidade de participar da

última semana do treinamento de SolidWorks, que era realizado todas as manhãs.

Ao mesmo tempo em que era realizado o treinamento, o inicio de uma

análise sobre o cálculo da temperatura de condutores em transformadores a óleo foi

requerida. Este estudo prévio levou quatro tardes e forneceu um conhecimento

aprofundado sobre transferência de calor aplicada a transformadores. Durante as duas

tardes que se seguiram um estudo resumido foi redigido com o intuito de facilitar

futuras analises térmica, visto que o original era demasiadamente detalhado e estava em

espanhol.

Seguindo com o projeto, foi então solicitado que se analisasse uma

planilha de cálculo da temperatura dos condutores e se fizesse uma automatização da

mesma utilizando o programa Visual Basic. Devido à falta de conhecimento na

linguagem de programação, foi requerido anteriormente um estudo prévio da lógica

utilizada e da estrutura de programação.

Assim, após pouco mais de uma semana, a automatização se encontrava

quase completa, faltando apenas uma análise do orientador Diogo e a introdução dos

comandos “salvar como” que teriam que ser automatizados também.

Com isso se deu início a um novo projeto, que se baseia em automatizar

o cálculo da massa do transformador como um todo, tendo como ponto de origem as

diferentes planilhas existentes com os projetistas.

O primeiro impasse deste novo projeto foi os valores divergentes entre as

massas específicas e dos fatores de impregnação utilizados em cada planilha, que

chegou a, em alguns casos, a uma diferença maior que 100%. Outra diferença estava na

nomenclatura, diferentes nomes para o mesmo material dificultam saber do que se esta

tratando.

Assim, iniciamos o projeto homogeneizando a nomenclatura. Visitas a

fábrica para conversar com os colaboradores referentes aos materiais isolantes que eram

utilizados, uma visita a área de ensaios químicos para saber as diferenças de cada um e

uma conversa com o Mario Steffen, projetista da bobinagem, para saber as diferenças

entre os materiais PressPahn e Papelão.

Deste modo ficou definido o que é cada tipo de papel, informações que

embora pareçam básicas e essenciais, alguns projetistas desconhecem.

Definido o que é o que, e visto uma necessidade da área de

desenvolvimento do SolidWorks, uma requerimento para a área de suprimentos foi feita

pedindo os catálogos de produtos referentes aos seguintes materiais:

Papeis isolantes

Papelões

Presspam

Madeiras

Madeiras Densificadas

Aços silício

Aços inox

Aços carbono

Fenolites

Cobre

Com o intuito de se conseguir os valores listados abaixo

Módulo de Elasticidade

Coeficiente de Poisson

Módulo de Cisalhamento

Coeficiente de Expansão Térmica

Densidade

Condutividade Térmica

Calor Específico

Força de Tensão Admissível

Yield Strength

Para que, deste modo, poder-se fazer um trabalho definindo as propriedades dos

materiais com uma referência concreta.

Porem conseguir essas informações não foi um trabalho tão fácil como deveria. O

Sr. Oscar Ferrari Jr, contato da área de suprimentos, informou que o responsável por

essas informações havia saído da empresa não tendo ninguém que possuísse estes

dados. Então algumas perguntas devem ser feitas: Numa empresa com o porte da WEG

exige ou faz ela mesma uma avaliação das propriedades dos materiais que compra ou

produz? Se o faz não os arquiva? Se os arquiva por que não possuem um acesso fácil e

rápido?

Não tendo a resposta para essas perguntas o Sr Oscar se prontificou a fornecer os

nomes dos fabricantes para que se fizesse uma pesquisa online, pesquisa que foi

aprovada pelo Diogo Harmel.

Nessa pesquisa na internet pode-se constatar que as padronizações nas empresas

em geral ainda possuem muito a evoluir. Usando como exemplo os PressPahn, numa

mesma fabricante as informações que constam em seus catálogos para variações do

mesmo produto fornecem propriedades diferenciadas, ou seja, como se verificará qual

produto é o mais indicado se as propriedades que são dadas não são comparáveis? Qual

é o critério que foi utilizado para se criar tais catálogos?

Após a pesquisa na internet, poucos foram os materiais que se possuíam as

propriedades catalogadas e de fácil acesso, então um e-mail para os fabricantes pedindo

estas informações foi enviado. Algumas empresas como resposta nos enviaram os links

dos seus catálogos, outras simplesmente não responderam e ainda teve uma, a Bracelpa,

que informou não possuir as informações pedidas e sugerindo contatar a ABTCPAssociação Brasileira Técnica de Celulose e Papel.

A sugestão da bracelpa foi muito interessante, visto que os materiais comprados

pela WEG em geral estão dentro das normas DIM, ISO ou outras, uma análise das

propriedades dos materiais dentro das respectivas normas teriam suficiente exatidão.

Vale fazer um adendo aqui que informações que me pareciam antes tão essenciais

para empresas de matéria prima como as propriedades de seus materiais, são tão

complicadas de se encontrar. Aconteceu de uma das empresas, não sei qual foi, ligar da

Alemanha para falar com o Luiz Carlos Anlauf que a WEG havia sido informada a

pouco tempo das propriedades pedidas. Com isto o Sr Anlauf veio chamou-me e disse

que a WEG possui estas informações e que eu deveria primeiro procurar internamente.

No final, graças a ajuda do estagiário Hugo Fabrin, tive acesso a uma listagem de

normas de compra que definiam parâmetros mínimos para a WEG aceitar a compra de

materiais, e embora não possuísse todos os valores requeridos, possuía informações

suficientes para se dar continuidade aos trabalhos.

Em paralelo com o desenvolvimento da aquisição das propriedades dos materiais,

se deu o cálculo das massas do transformador e da criação da sua planilha realizada

junto ao programa Visual Basic.

Para se ter um ponto de partida, uma análise das planilhas utilizadas pelos

projetistas foi realizada e uma delas selecionada como referência.

Iniciado pela parte ativa observou-se que, assim como a planilha referência e as

demais, não havia um cálculo da massa da parte ativa, mas apenas um espaço para

informar a mesma separada entre tipos de materiais e entre as partes de montagem do

núcleo, montagem do enrolamento, montagem de barramentos e suportes, painel,

ligações e outros. A partir desse valor de entrada, a planilha obtém o volume de óleo

descolado e impregnado para cada tipo de material. Vendo essa uniformização entre as

planilhas, pensou-se inicialmente que a massa da parte ativa seria realizada pelo próprio

auto-cad, e que a forma da planilha estivesse já em seu melhor formato e se deu inicio

as análises posteriores, tendo em vista em reavaliar o cálculo da massa na parte ativa

posteriormente.

4.Conclusão:

O estágio, até presente momento, está muito interessante. Embora a quantidade de

informação que me é entregue seja muito maior do que consigo absorver devido a

complexidade do produto, a cada dia que passa o transformador se torna um mistério

menor.

A parte de engenharia mecanica vista foi semelhante ao que se foi aprendido em

sala de aula na universidade. Como exemplo, a análise térmica dos condutores foi

realizada conforme ensinado nas aulas de Transferência de Calor, o que afirma o

aprendizado e mostra que mesmo na pratica, não haveria muita dificuldade em aplicar o

conhecimento teórico aprendido.

Porem a parte que se trata de engenharia elétrica estava muito defasada. Teorias

como a do efeito pelicular, por exemplo, eram totalmente desconhecidas. Isto é algo

preocupante, pois como engenheiro mecânico eu não consigo me ver como bom

profissional se não tiver um bom conhecimento de elétrica, pois no meu ver, hoje em

dia mecânica, elétrica e computação são conhecimentos essenciais para um engenheiro

mecânico.

Também como engenheiro mecânico, eu acho importante se ter o conhecimento de

todo o processo do trabalho, embora não seja necessário realizá-lo por completo. Assim,

outro conhecimento que senti falta foi a de programação. Embora concorde que um

engenheiro não precisa ser programador para ser engenheiro, toda a parte de

automatização tanto de processos quanto de documentação, ficam muito mais rápidos e

seguros se forem realizados por meio de programação. Por sorte, o curso de engenharia

fornece um raciocínio lógico mais desenvolvido o que facilita a compreensão das

linguagens de programação.

Quanto à conclusão do ambiente de trabalho na WEG, este ficou a desejar. Ser

proibido o consumo de café, ouvir musica, limpeza, e barulho proveniente da fabrica,

são pontos que diminuíram em muito o rendimento em alguns dias. Acredito que a

WEG deveria dar uma melhorada nesta condições humanas, pois manter a concentração

com barulho intenso, sono e/ou vontade de ir no banheiro, são fatores que aumentam o

estresse do trabalho, diminuindo a motivação e rendimento do colaborador.