/

BRENDA DE JESUS PEREIRA

FÁBIO GOMES DOS SANTOS

LEANDRO DOS SANTOS

VANESSA TAÍS TRINDADE RIBEIRO

PROTÓTIPO DE UMA MÁQUINA DE SOLDA PONTEADEIRA

SANTO AMARO - BA

2016

BRENDA DE JESUS PEREIRA

FÁBIO GOMES DOS SANTOS

LEANDRO DOS SANTOS

VANESSA TAÍS TRINDADE RIBEIRO

PROTÓTIPO DE UMA MÁQUINA DE SOLDA PONTEADEIRA

Relatório de Projeto Eletromecânico Integrador

apresentado no Curso Técnico em Eletromecânica do

Instituto Federal de Educação, Ciência e Tecnologia da

Bahia, campus Santo Amaro, como parte dos requisitos

necessários à obtenção do título de Técnico em

Eletromecânica.

Professor Orientador: Prof. MSC. Elvio Prado da Silva

Professor

Co-Orientador:

Pascoal Ramos

SANTO AMARO - BA

Prof.

Marcus

Vinicius

AGRADECIMENTOS

Agradecemos a Deus inicialmente pelo dom da vida, O único digno

toda honra e glória, pois sem o seu amor e misericórdia não teríamos realizado

tal feito.

Somos gratos a todos que contribuíram de forma direta e indiretamente

para construção da máquina de solda por pontos, ao IFBA Campus Santo

Amaro- BA , professores e técnicos, em especial aos professores Irênio Junior,

Marcos Vinícius, Ariomar Luz, Edson Diniz e ao nosso orientador Élvio Prado

por dividir seu conhecimento, por toda paciência e disponibilidade; técnicos

Danilo e Wagner por estar sempre nos apoiando e ajudando.

Aos nossos familiares por todo apoio, carinho, amor, dedicação, toda

paciência, compreensão e torcida; é injusto não citar todos, mas cada um

desse aqui citados possa representar nossa gratidão a toda parentela:

Jaqueline, Dona Purificação, Senhor Evânio, Dona Vera, Eliomar, Davi, Juliane,

Everton e Jose.

O apoio e incentivo dos colegas da turma do 4º módulo, que todo

momento demonstrou preocupação com realização do projeto.

Agradecemos a todos os nossos amigos pelos incentivos, doações,

ideias e pela atenção, em especial Joedson, Caique e Eudes Bouças.

Resumo: Este projeto tem por objetivo construir um protótipo de uma Máquina

de Solda a Ponto por Resistência, com a função de unir permanentemente

peças metálicas de pequenas espessuras, neste caso de até 0,87mm, e que

sejam compostas de aço carbono e suas ligas. Durante o processo de

confecção empregou-se uma visão sustentável, tendo em vista que maior parte

dos componentes que compuseram a estrutura do protótipo é e-lixo, ou seja,

lixos eletroeletrônicos. O funcionamento da máquina foi baseado com funções

similares as encontradas nas indústrias, no intuito de ser utilizada como

material didático nas aulas práticas; visto que o IFBA campus Santo Amaro-BA

não possui material semelhante, este se torna um equipamento útil para a

instituição, contribuindo assim para uma formação de excelência de novos

técnicos. A máquina funciona ao ser submetido a uma força mecânica através

do pressionamento de um botão, e o processo de soldagem inicia-se ao unir às

faces dos eletrodos e simultaneamente acionar o botão, liberando uma corrente

de curto-circuito de aproximadamente 520A (medida durante testes), e é um

equipamento considerado portátil, pois pesa aproximadamente 11,0kg. Após a

confecção da máquina de solda, fez-se necessário fazer alguns testes para

verificar os limites do protótipo, contudo foram feitos teste de curto-circuito

onde pôde perceber que a máquina só poderia ser submetida ao curto no

máximo durante 20 segundos sem danificar os enrolamentos da mesma, e

durante este teste pôde observar que a corrente aumenta de acordo com o

tempo necessário para soldar a peça, chegando a valores superiores a

500A.Ainda durante os testes, percebeu-se que após o processo os eletrodos

aquecem a uma temperatura que pode ocasionar queimaduras, nos primeiros

10 segundos a mesma chega a medir 65ºC, visando evitar este tipo de

acidente foi confeccionado uma proteção removível. Em fim durante a

realização dos testes obteve-se resultados satisfatórios como: uma solda de

boa qualidade e dentro dos padrões encontrados nas indústrias.

Palavra- Chave: Soldagem, Sustentabilidade, Máquina Ponteadeira,

Soldagem por resistência e didático.

ABREVIATURAS E SIGLAS

A - Ampères;

cm - centímetro;

CC – Corrente Contínua;

= Frequência;

Hz - hertz ;

IFBA – Instituto Federal de Educação Ciência e Tecnologia da Bahia;

I’ - Corrente corrigida em função da temperatura;

Ib – Corrente do circuito;

s – segundos;

mm – milímetros;

MSP- Máquina de Solda Ponteadeira;

NA – Normal Aberto;

NF – Normal Fechado;

NR – Norma Regulamentadora;

PVC - Policloreto de polivinila;

V – volt;

Vcc – Tensão Contínua;

TIG – Tungsten Inert Gas;

= Tensão do primário;

U – tensão de alimentação;

RSW - Soldagem de Pontos por Resistência Elétrica

LISTA DE FIGURAS

Figura 1: Etapas da transformação metalúrgica ............................................... 19

Figura 2: Transformador ................................................................................... 21

Figura 3: Tipos de eletrodos ............................................................................. 24

Figura 4:

Representação da operação realizada pelos eletrodos e as

resistências elétricas ........................................................................................ 25

Figura 5: Tipos de máquina de soldagem por resistência ................................ 26

Figura 6: Transformador da MSP ..................................................................... 33

Figura 7: Bobina do trafo .................................................................................. 35

Figura 8- Transformador com bobina secundária adaptada para MSP ............ 38

Figura9: Teste de continuidade. ....................................................................... 39

Figura 10: Ventoinha ........................................................................................ 40

Figura 11: Circuito de comando presente no projeto........................................ 46

Figura 12: Contator110V, 9A ............................................................................ 47

Figura 13: Catálogo do Fabricante do dispositivo usado no projeto ................. 49

Figura 14: Botão de comando sem retenção.................................................... 50

Figura 15: Parafusos adaptados como eletrodos ............................................. 52

Figura 16: Mola Helicoidal de tração ................................................................ 53

Figura 17: Esboço do braço de manobra. ........................................................ 54

Figura 18: Movimentos que o braço móvel pode realizar. ................................ 55

Figura 20: Desalinhamento nos eletrodos e recurso utilizado. ......................... 56

Figura 21: Circuito elétrico do projeto............................................................... 57

Figura 22: Fixação do transformador. .............................................................. 57

Figura 23: Posicionamento do sistema de refrigeração. .................................. 58

Figura 24: Contator posicionado na estrutura da máquina. .............................. 58

Figura 25: Condutores de saída ligados em paralelo ....................................... 59

Figura 26: abertura do furo e pasagem do condutor no gabinete..................... 60

Figura 27: Inserção do botão de comando no braço de manobra. ................... 60

Figura 28: Eletrodos. ........................................................................................ 61

Figura 29: Isolação do parafuso. ...................................................................... 62

Figura 30: Cabo de alimentação. ..................................................................... 62

Figura 31: Cabo do aterramento com garra na Extremidade ........................... 63

Figura 32: Gráfico de opinião dos discentes .................................................... 65

Figura 33: Suficiência dos equipamentos ......................................................... 66

Figura 34: Avaliação da Qualidade .................................................................. 67

Figura 35: Qualidade do Ambiente ................................................................... 68

Figura 36: Importância de uma MSP ................................................................ 69

Figura 37: Proteção da hélice do ventilador ..................................................... 71

Figura 38: EPIs exigidos na área de solda ....................................................... 73

Figura 39: Sequência dos transformadores inutilizados, antes de chegar ao

sexto. ................................................................................................................ 79

Figura 40: Teste de tensão em vazio ............................................................... 80

Figura 41- Chapas utilizadas nos testes .......................................................... 81

Figura 42- Teste de soldagem da chapa .......................................................... 81

Figura 43- Temperatura dos eletrodos após tentativa de soldagem. ............... 82

Figura 44: Chapas soldadas............................................................................. 83

Figura 45- Ensaio de soldagem de chapas de aço carbono galvanizado ........ 84

Figura 46- Posição da ventoinha em relação ao transformador ....................... 85

Figura 47-Circuito Equivalente de Transformador Monofásico ........................ 86

Figura 48: Esquema do ensaio em vazio ......................................................... 88

Figura 49: Ensaio em curto-circuito com o lado e baixa em curto .................... 91

Figura 50: MSP Pronta ................................................................................... 102

Figura 51: MSP Aberta ................................................................................... 102

LISTA DE TABELAS

Tabela 1: Propriedades físicas do latão ........................................................... 24

Tabela 2: Condutividade de alguns materiais................................................... 25

Tabela 3: Contato normalmente aberto (NA).................................................... 27

Tabela 4: Dados dos regimes AC-3 eAC-4. ..................................................... 28

Tabela 5 Fatores de correção para temperatura diferente de 30° para linhas

não subterrâneas ............................................................................................. 42

Tabela 6: Capacidade de condução de corrente, de acordo com a bitola do

condutor, em amperes. .................................................................................... 43

Tabela 8: Capacidade de condução de corrente para cabos de cobre com

isolação em EPR e XLPE (90°C) ..................................................................... 44

Tabela 7: Seção mínima dos condutores ¹) ...................................................... 44

Tabela 9: Composição de uma tonelada de sucata eletrônica mista ............... 76

Tabela 10: Componentes e seus efeitos na saúde humana ............................ 77

Tabela 11 – Materiais reaproveitados para a construção da MSP ................... 77

Tabela 12- Teste de soldagem das chapas ..................................................... 82

Tabela 13- Comportamento da MSP na soldagem das chapas ....................... 84

Tabela 14- Comportamento do trafo da MSP nos ensaios em curto circuito e

em vazio. .......................................................................................................... 86

SUMÁRIO

1

INTRODUÇÃO ................................................................... 15

1.1

1.2

1.3

1.4

1.4.1

1.4.2

1.4.3

1.4.4

1.4.5

1.4.6

1.4.7

1.4.8

1.4.9

1.4.10

APRESENTAÇÃO ............................................................................... 15

JUSTIFICATIVA................................................................................... 16

OBJETIVOS ........................................................................................ 16

FUNDAMENTAÇÃO TEÓRICA ........................................................... 17

Processo de soldagem por Resistência .......................................... 17

Fonte de Corrente alternada (Transformador)da MSP. .................. 20

Eletrodos não consumíveis .............................................................. 23

Resistência Elétrica ........................................................................... 25

Máquinas de soldagem de pontos por resistência ......................... 26

Comandos e acionamento do circuito elétrico ............................... 27

Contator .............................................................................................. 27

Cálculo da bitola do condutor .......................................................... 28

Materiais ............................................................................................. 29

Procedimentos metodológicos ........................................................ 30

2

DISTINÇÃO, ESPECIFICAÇÃO E ANALISE TÉCNICA DOS

COMPONENTES ELÉTRICOS E MECÂNICOS. ............... 33

2.1

2.1.1

2.1.2

2.2

2.3

2.4

2.5

2.5.1

2.5.2

2.6

2.7

2.8

TRANSFORMADOR UTILIZADO NO PROTÓTIPO ............................ 33

Primeiro método: contagem das espiras ........................................ 35

Segundo método de obtenção do número de espiras ................... 36

CONFECÇÃO DA BOBINA SECUNDARIA ....................................................... 38

SISTEMA DE REFRIGERAÇÃO .......................................................... 39

CONDUTORES ELÉTRICOS .............................................................. 40

CIRCUITO DE COMANDO .................................................................. 45

Contator .............................................................................................. 46

Botão de Comando sem retenção .................................................... 49

ESTRUTURA DO PROTÓTIPO ........................................................... 50

ELETRODOS ...................................................................................... 50

ELEMENTO ELASTICO (MOLA) ......................................................... 52

3

MONTAGEM DO PROTÓTIPO .......................................... 54

3.1

3.2

3.3

3.3.1

3.3.2

ESTRUTURA DA MÁQUINA ............................................................... 54

CIRCUITO ELÉTRICO......................................................................... 56

INSTALAÇÃO DOS ELETRODOS....................................................... 61

Cabo de alimentação (tomada) ......................................................... 62

Aterramento ....................................................................................... 63

4

ANÁLISE SOCIAL, NORMAS REGULAMENTADORAS E

QUESTÕES

SUSTENTÁVEIS

ENVOLVIDAS

NA

CONSTRUÇÃO DA MSP. .................................................. 64

4.1

4.2

PESQUISAS DE CAMPO .................................................................... 64

NRS EMPREGADAS NA CONSTRUÇÃO E OPERAÇÃO DO

PROTÓTIPO ....................................................................................... 70

4.2.1 Importância do aterramento. ............................................................ 70

4.2.2 Proteção de elementos girantes....................................................... 71

4.2.3 Ergonomia durante o manuseio do equipamento .......................... 72

4.2.4 Segurança no ambiente de trabalho .................................................... 72

4.2.5 Ambiente para processo de soldagem ................................................ 74

4.2.4 NR 10 .................................................................................................. 75

4.3 O EMPREGO DE RESÍDUO PARA A CONSTRUÇÃO DA MSP ................ 75

5

6

FALHAS DURANTE O PROCESSO DE MONTAGEM ...... 79

ENSAIOS E TESTES DE FUNCIONAMENTO DA MSP .... 81

6.1

CÁLCULOS

PARA

A

OBTENÇÃO

DO

CIRCUITO

EQUIVALENTE

DO

TRANSFORMADOR .................................................................................. 86

6.1.1

6.1.2

Ensaio em Vazio do transformador usado na MSP ........................ 87

Ensaio em curto-circuito do transformador da MSP ...................... 91

7

CONSIDERAÇÕES FINAIS ............................................... 88

8

SUGESTÕES PARA TRABALHOS FUTURO ................... 90

REFERÊNCIAS ............................................................................. 92

APÊNDICE A ................................................................................ 94

APENDICE B ................................................................................ 96

APENDICE C ................................................................................ 97

APENDICE D ................................................................................ 99

APENDICE E .............................................................................. 100

APÊNDICE F ............................................................................... 101

ANEXOS ..................................................................................... 102

15

1 INTRODUÇÃO

1.1

APRESENTAÇÃO

Soldagem é o processo de união permanente de peças metálicas por

meio de fusão ou pressão, assegurando na junta da solda a continuidade de

propriedades físicas, químicas e metalúrgicas,que vem sendo desenvolvido

pelo homem durante anos e atualmente é o fundamental processo de união

permanente de peças metálicas (MARQUES, et al 2007). Os processos de

soldagem podem ser caracterizados em processo de soldagem por fusão ou

processo de soldagem por pressão ou deformação. A Máquina de Solda

Ponteadeira (MSP) tem função de soldagem por pressão.

A soldagem por resistência a ponto, por ser um processo destinado a

chapas de espessura fina, e não alterar o peso da peça, pois não leva metal de

adição no momento do processo, o qual se dá o nome de soldagem autógena,

técnica essa que acontece quando as peças sobrepostas são pressionadas

uma contra a outra através de um eletrodo, movimentado por uma força

mecânica, hidráulica, pneumática ou a mistura das três, e no exato momento

passa uma corrente elétrica unindo permanentemente as peças.Atualmente, o

número de robôs soldadores vem crescendo nas indústrias, principalmente na

automobilística, onde o processo de soldagem mais utilizado é a resistência

tipo ponto.Uma das principais aplicações da solda ponto é na fabricação de

carrocerias automotivas de aço, que contêm em média 4.500 pontos de

solda.(BRANCO,2004)

Este relatório técnico aborda a construção da MSP (Máquina de Solda

Ponteadeira), e realização de teste de soldagens de chapas com a finalidade

de ser utilizada para manuseio didático e dar ênfase na importância do uso da

mesma.

Ter conhecimento sobre o processo de soldagem é de grande

importância para uma formação de excelência do técnico em eletromecânica,

pois,além de ser um processo de tratamento relevante para a metalurgia,

envolve conhecimento de diferentes áreas tais como: eletrotécnica, eletrônica,

16

mecânica e resistência dos materiais. (BRAGHETTO, 2009), áreas que devem

ser de domínio de conhecimento do profissional.

Dentre os equipamentos de solda presentes no IFBA Campus Santo

Amaro, não há uma máquina de solda do tipo ponteadeira por resistência,

portanto o protótipo tornar-se-á um projeto inovador e de grande contribuição

para formação técnica.

1.2

JUSTIFICATIVA

A construção da MSP é de grande relevância para o processo de

ensino aprendizagem, pois os alunos poderão ter a oportunidade de unir

teoriae prática, manuseando a máquina e podendo observar de fato, um dos

processos de soldagem por resistência.

A utilização do protótipo desenvolvido neste projeto possibilitará um

enriquecimento de material didático dando ao docente mais uma ferramenta

para demonstrar o processo de soldagem por resistência, (um dos vários tipos

de processo de solda existentes) e ao discente uma forma mais eficaz de

aprender. Sabe-se que a práticaé um complemento dateoria, a fim decontribuir

com a experiência prática pra os discentes surgiu à ideia da MSP.

1.3

OBJETIVOS

- Objetivo Geral

Construir um protótipo de uma Máquina de Solda Ponteadeira, como

um instrumento facilitador da aprendizagem em aulas práticas do curso

Técnico de Eletromecânica do IFBA campus Santo Amaro.

-Objetivos Específicos

● Aplicar na construção do protótipo habilidades e conhecimentos

adquiridos durante o curso.

17

● Ter recursos nas aulas prática de soldagem, para enriquecimento prático

da disciplina.

● Ter uma máquina de solda a ponto por resistência, com capacidade de

soldar chapas de aço carbono e suas ligas de pequenas espessuras.

1.4

FUNDAMENTAÇÃO TEÓRICA

Para a construção do protótipo da MSP foi utilizado como base

cientifica os estudos desenvolvidos no campo da mecânica e elétrica, estes

forneceram informações importantes tais como: o que é uma soldagem por

resistência a ponto, discussões sobre o processo, e materiais base, o princípio

de funcionamento de um transformador, como se comportam os eletrodos e os

comandos elétricos necessários para o acionamento do protótipo.

Com o objetivo de apresentar o suporte teórico da montagem da MSP,

nessa seção constam os conhecimentos teóricos que foram utilizados visando

o bom funcionamento da máquina. Assim, estão dispostas as principais

definições e conceitos de acordo com as bibliografias pesquisada, em destaque

os trabalhos desenvolvidos por Vicenti Chiaverini (1986), Sergio Duarte Brandi

(1992), Geraldo C. Nascimento Junior (2010), e Claiton Moro Franchi (2008).

1.4.1 Processo de soldagem por Resistência

A Soldagem de Pontos por Resistência Elétrica (RSW) se dá pelo

processo da geração de calor ocasionada pela passagem da corrente elétrica e

da força (pressão) exercida pelos eletrodos sobre as peças sobrepostas

(Penteado,2011). Nessa mesma linha, Wainer et al, (1992) afirma que:

18

...Durante o processo, as peças aquecem-se e ocorre a fusão

localizada no ponto de contato na superfície de separação entre

ambas...A geração de calor ocorre devido à resistência do conjunto à

passagem de corrente. Neste processo de soldagem, essa

resistência é composta de resistência de contato peça/eletrodo e

peça/peça. (WAINER et al, 1992).

A quantidade de calor sobre as peças sobrepostas na área de contato

do eletrodo é determinada pela lei de Joule (CHIAVERINI, 1986), pela equação

1:

Q= I2. R. t

(1)

Onde,

Q – calor gerado (joules);

I – intensidade da corrente (Ampères);

R – resistência elétrica (Ohms);

t – tempo de passagem da corrente (segundos)

Esse calculo esta no final do capitolo 6 (ensaios e testes de

funcionamento da MSP)

A pressão e o calor simultaneamente aplicados sobre as placas

metálicas sobrepostas realizam a soldagem, pois a alta densidade da corrente

elétrica é maior que a resistência da superfície de contato das placas,

resultando numa temperatura abaixo1 do ponto de fusão dos metais envolvidos.

A soldagem em máquinas profissionais se dá basicamente em duas etapas:

Pressão sobre as peças metálicas (90 a 1.450 Kgf.)

Corrente elétrica é ligada, utilizando-se a tensão de 1 a 10 volts

e corrente de 1.000 a 50.000 ampères.

Diferente de Chiaverini (1986), Branco (2004) considera que a

soldagem é feita nas seguintes etapas distintas:

1

Segundo CHIAVERINI, Vicente. Tecnologia mecânica. 2. ed. São Paulo:

Mcgraw-hill, 1986. p.176

19

Etapa 1: Os eletrodos iniciam o processo de descida para que as

chapas sejam pressionadas;

Etapa 2: As chapas devem ser pressionadas de modo a garantir um

bom assentamento do metal base evitando problemas como a

expulsão do metal fundido da zona de solda;

Etapa 3: O material é mantido sobre pressão e a corrente de

soldagem é liberada através do eletrodo, iniciando a formação do

ponto de solda;

Etapa 4: Quando o processo de formação é concluído a corrente

cessa, mas os eletrodos mantém a pressão nas chapas até que o

ponto se solidifique;

Etapa 5 e 6: A força aplicada é interrompida e os eletrodos se abrem

(BRANCO,2004).

As etapas estão demonstradas na figura 1, em que cada região

representa um tipo de transformação metalúrgica.

Figura 1: Etapas da transformação metalúrgica

Força do eletrodo

Corrente de

soldagem

Fe-Força do eletrodo (Kf)

Iw- Corrente de soldagem

(kA)

T- Tempo (ms)

TEMPO

ELETROD0

SUPERIOR

FACE DO

ELETROD0

FUSÃO

ELETROD0

INFERIOR

PONTO

DE

SOLDADO

Fonte: Adaptado de Teknicae, 2016

Para o cálculo do diâmetro do eletrodo tem-se que as faces2dos

eletrodos em contato com a peça devem ser aproximadamente 1,6mm maior

que o ponto de solda, conforme a equação 2.(WAINER etal, 1992)

2

Conforme apresentado na figura 1, a face do eletrodo é a área que fica em contato

direto com o material que será soldado.

20

=

√

=

,

+

(2)

Onde,

d= diâmetro do ponto (mm)

S= espessura da chapa (mm)

Esse calculo esta representado na seção 2.7 desse relatório.

Wainer et al,(1992) considera que as máquinas de solda por resistência

são compostas por três componentes basicamente: sistema mecânico, circuito

primário e o sistema de controle. Para a elaboração do protótipo MSP, utilizouse desse conhecimento, cuja conceituação afirma:

Sistema Mecânico é aquele no qual a peça é fixada e a força do

eletrodo aplicada;

Circuito Primário consiste de um transformador, cuja função é

fornecer a corrente de soldagem;

Sistema de Controle pode atuar somente sobre o tempo de soldagem

ou também sobre a ação mecânica da aplicação da força do eletrodo.

(WAINER et al,1992).

Para Olson apud Penteado(2006), a solda por ponto pode ser realizada

por equipamentos muito simples e de baixo custo.O projeto MSP, é

considerado de baixo custo, pois é composto com partes de materiais

sucateados que seriam descartados na naturezade forma irregular, visto que

no município de Santo Amaro-BA não há local adequado para o descarte deelixos3.

1.4.2 Fonte de Corrente alternada (Transformador)da MSP.

O transformador é a parte fundamental para o funcionamento do

projeto, pois o mesmo é responsável pela elevação da corrente elétrica e

redução da tensão.

3

Resto ou sobras de aparelhos elétricos e eletrônicos

21

Segundo

Nascimento

Junior

(2010),

o

transformador

é

um

equipamento com função de aumento ou diminuição de tensão e corrente

elétrica. A partir dos estudos de Faraday e Lenz em que, “ao movimentar o

campo magnético diante de um condutor, surge uma corrente induzida”. A

figura 2 demonstra o transformador e o caminho do fluxo magnético causador

da transformação.

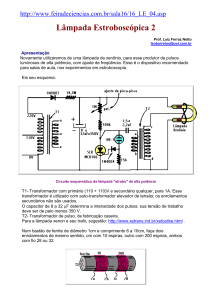

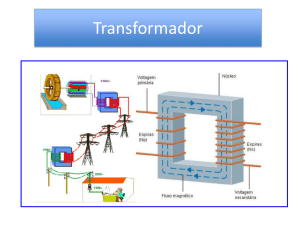

Figura 2: Transformador

Fonte: Ebah, 2016.

O número de espiras presentes no enrolamento primário e secundário

são muito importantes para determinar a tensão de saída. Assim a relação

entre o número de espiras e a corrente que circula no enrolamento é

inversamente proporcional, segundo a equação 3. (NASCIMENTO JUNIOR,

2010).

=

Onde,

= Corrente do primário

= Corrente do secundário

=Número de espiras do primário

=Número de espiras do secundário

(3)

22

Nascimento Junior (2010), afirma que é possível calcular a relação de

transformação a partir da tensão induzida, pois esta é sempre proporcional ao

número de espiras da bobina de acordo com a tensão magnética que a

provocou, conforme a equação 4.

(4)

=

Onde,

= Tensão do primário

= Tensão do secundário

=Número de espiras do primário

=Número de espiras do secundário

Para calcular o número de espiras do secundário, foi utilizada a

equação 5, segundo (NASCIMENTO JUNIOR, 2010).

=

×

,

×

(5)

×

Onde;

= Tensão do primário

=Número de espiras do primário

= Frequência

= Seção líquida do núcleo

= Densidade magnética do núcleo (Gauss)

100000000 Constante

4,44

Constante

×

23

Nascimento Junior (2010), informa as seguintes porcentagens de silício

e a equivalência em Gauss:

3% equivalem a 10000 Gauss;

2% equivalem a 8000 Gauss;

1% equivale a 6000 Gauss.

De acordo com Nascimento Junior (2010), a seção liquida SL, é

encontrada através da equação 6:

=

(6)

Onde;

Pp = Raiz quadrada da potência do primário, onde a unidade de

medida é dada em cm².

Estes cálculos serão realizados nas seções a seguir.

1.4.3 Eletrodos não consumíveis

Os eletrodos compõem parte importante na MSP (Máquina de Solda

Ponteadeira), são responsáveis pela condução da corrente elétrica de

soldagem,já que suas faces estarão em contato com a peça, estes também

exercem pressão necessária para a união dasmesmas, por isso os eletrodos

devem apresentar resistência ao calor e dureza suficiente para suportar a

deformação causada pela pressão.(WAINERet al,1992; BRANCO, 2012). Na

figura 3, estão representados alguns eletrodos com diferentes faces.

24

Figura 3: Tipos de eletrodos

Fonte: Intermachinery (2016).

Em geral, o cobre é o metal que compõe o eletrodo por apresentar boa

condutividade4 tanto térmica como elétrica, essas são características

importantes, pois possibilitarão a passagem de corrente elétrica na soldagem.

A liga de latão é formada por 70% de Cobre e 30% de Zinco. O Zinco

adicionado ao Cobre torna as peças com maior resistência mecânica que o

Cobre puro. Assim, o latão é mais duro (menos dúctil) que o Cobre. As

propriedades físicas do latão e condutividade (LG STEEL, 2016), podem ser

verificadas conforme as tabelas 1 e 2.

Tabela 1: Propriedades físicas do latão

PROPRIEDADES FÍSICAS DO LATÂO

Densidade a 20ºC

8,53 g/cm3

Condutibilidade Térmica a 20ºC

0,290 cal/cm2/cm/s/ºC

Calor específico a 20ºC

0,090 cal/g/ºC

Condutibilidade elétrica

28,0% IACS

Resistividade elétrica a 20ºC

6,16 g/m2

Ponto de Fusão

955ºC

Módulo de Elasticidade

11200 Kg/mm2

Módulo de Rigidez

4200 Kg/mm2

Fonte: LGSTEEL, 2016.

4

Condutividade é a capacidade de condução de corrente elétrica que um dado

material tem.

25

Tabela 2: Condutividade de alguns materiais.

Material

Resistividade-

2

.mm /m

Condutividade-

2

S.m/mm

Coeficiente de

Temperatura-

C-1

o

Cobre puro

0,0162

61,7

0,00382

Latão

0,067

14,9

0,002

Fonte :Adaptado de Mec ,2016; Labspot UFSC, 2016.

Assim, no processo de soldagem por resistência a ponto, os eletrodos

ficam em contato direto com as peça que se deseje soldar, conduzindo a

corrente elétrica de soldagem, exercem a força no local do ponto a ser soldado

e dissipam parte do calor gerado durante a soldagem. (WAINER et al, (1992),

BRANCO, 2012).Na Figura 4 está disposta à posição dos eletrodos e sua

operação.

Figura 4: Representação da operação realizada pelos eletrodos e as

resistências elétricas

Fontes: STOCCO, (2003).

1.4.4 Resistência Elétrica

Conforme a figura 4, a resistência elétrica R5 (peça/peça) é a região de

maior calor gerado pelo efeito Joule a implicação é a fusão dos materiais,

26

formação de grãos equiaxiais e a formação da lentilha da solda. A resistência

elétrica de contato na interface das peças metálicas é de suma importância

para o aquecimento pelo efeito Joule nos metais de alta condutibilidade

elétrica, devido seu efeito direto na geração de calor. Nas resistências R3 e R4

(eletrodo/peça), por não contribuírem para a geração de calor, precisam ter o valor

de resistência menor possível para não induzirem perda de energia por efeito

Joule, durante o processo de soldagem. (STOCCO, 2003); (BRANDI,1992).

1.4.5 Máquinas de soldagem de pontos por resistência

As máquinas de solda por resistência do tipo ponteadeira podem ser

estacionárias ou suspensas, a escolha do tipo de máquina vai depender do tipo

de aplicação: projeto da junta, materiais que serão soldados, solicitação de

qualidade, normas de produção e considerações econômicas (VARGAS, 2006);

(BRANCO, 2004), a figura 5 mostra exemplos de diferentes tipos de MSP

existentes no mercado.

Figura 5: Tipos de máquina de soldagem por resistência

SUSPENSA

ESTACIONÁRIA

Fonte: Adaptado de Branco, 2004; Pinheiro, 2011.

27

A máquina MSP pode ser considerada de tipo estacionária, por suas

pinças serem fixas e não suspensas, porém o protótipo desenvolvido, é de tipo

portátil devido altura de 829mm e peso de 11,860Kg.

1.4.6 Comandos e acionamento do circuito elétrico

Os comandos do circuito elétrico são responsáveis pelo acionamento

das máquinas elétricas. A chave auxiliar (botoeira) é comandado manualmente

com a funcionalidade de interromper ou estabelecer no instante, por pulso,

para um circuito de comando podendo: interromper, iniciar ou comandar.

(FRANCHI, 2008)

Dispositivos de comando: elemento de comutação que permitem ou

não a passagem da corrente elétrica entre um ou mais pontos do circuito.

(FRANCHI, 2008)

O contato normalmente aberto (NA) é o contato que fica aberto, não

permitindo a passagem da corrente elétrica, permanecendo aberto até que seja

aplicada uma força externa. (FRANCHI, 2008) Na MSP, foi utilizada uma

botoeira de contato NA, como demonstrado na Tabela 3.

Tabela 3: Contato normalmente aberto (NA)

CONDIÇÕES LÓGICAS DO BOTÃO

CHAVE DE IMPULSO

DESLIGADO

ACIONADO

NA

Fonte:FRANCHI, 2008.

1.4.7 Contator

Segundo Franchi (2008), o Contator é o elemento principal de

comandos eletromecânicos, pois permite o controle de elevadas correntes por

meio de circuito de baixa corrente, este possui uma chave de operação não

manual, eletromagnética, em única posição de repouso com a capacidade de

conduzir, estabelecer e interromper correntes normais no circuito. O mesmo,

28

possui uma bobina(representa a entrada de controle do contator que, quando

ligada a uma fonte de tensão, circula na mesma uma corrente elétrica que cria

uma campo magnético que envolve o núcleo de ferro).

No regime AC-3 (ver tabela 4), o contator escolhido suporta corrente de

partida de cinco a sete vezes a corrente nominal. Para a soldagem por ponto,

acontece o fechamento de curto-circuito e formação de centelha, o contator

escolhido para este protótipo, em regime AC-3 suporta cargas de até 9

ampères em cada contato de potência. O manual do fabricante do Contator

escolhido não forneceu informações de capacidade de cargas em regime AC-4,

que seria mais adequado para este projeto que trabalha em curto-circuito,

podendo ser considerado como carga pesada.Conforme será relatado nos

próximos capítulos, a corrente nominal do primário deste protótipo alcançou

correntes de até 20A, logo, como a MSP é monofásica e o Contator escolhido é

trifásico, foram utilizados os três contatos de potência deste Contator em

paralelo, conseguindo uma capacidade de 27A, o que foi suficiente para a

MSP, este atuou corretamente como chave de operação não manual;

resguardando a vida do operador.

Tabela 4: Dados dos regimes AC-3 eAC-4.

Especificação dos Regimes

Categoria

Aplicação

AC-3

Motores de indução gaiola de esquilo, com interrupção com o motor

em

regime;

serviço

normal

de

manobras

em

motores

e

transformadores.

AC-4

Manobras pesadas, como partir motor em plena carga, comando

intermitente, reversão a plena carga, paradas por contra-corrente

(ponte rolante).

Fonte: Frachi, 2008.

1.4.8 Cálculo da bitola do condutor

Para o dimensionamento dos condutores utilizou-se a equação 7,

retirado da NBR5410, para dimensionamento pelo critério da corrente .

29

=

(7)

.

Onde:

Ib - é a corrente do circuito.

P – Potência

U – tensão de alimentação

Cos – Fator de potência.

Os cálculos serão realizados nas seções seguintes.

1.4.9 Materiais

Para a construção da máquina, foram utilizados materiais adquiridos de

sucatas e doações de eletroeletrônicos. A metodologia baseou-se na coleta de

dados, tais quais: vídeos semelhantes ao protótipo, materiais impressos e

digitais. Além disso, para se obter um melhor desempenho do produto, uma

pesquisa de campo foi realizada no campus IFBA Santo Amaro com discentes

e docentes da área de eletromecânica.

A seguir o quadro 1 lista os materiais necessários para a construção do

projeto, contendo as descrições e quantidade utilizadas.

Quadro 1: Materiais

Lista De Materiais

Materiais

Especificações

Quantidade

Transformador5 de forno

18 Litros/ 1500W

1

10 mm2 – construção da bobina

15 m

micro ondas

Condutor

secundária do transformador e ligações

aos eletrodos

Condutor

2,5mm2 – entrada de alimentação

3m

Ventoinha

110V, 60 Hz

1

5

*Para a confecção da MSP, durante a construção do protótipo houve falhas, portanto fez-se

necessário o uso e 7 transformadores, obtendo êxito no último.

30

Tubos de seção retangular

30,5 x 20,7 mm

2m

Gabinete de computador

Gabinete de aço, com 430 x 445 mm de

1

dimensões e 200 mm de altura.

Porcas

Aço inox tipo sextavada13mm

11

Parafusos

Cabeça sextava inoxidáveis M8 x 70 mm

7

Eletrodos

Parafuso cabeça sextavada de latão M8 x

2

50 mm

Tubo de PVC

3

4″de diâmento

10cm

Garra para aterramento

Garra Alicate tipo jacaré – 100A

1

Arruela

Chanfrada M8

9

Fita crepe

--

1

Contator

110V, modelo CS (T) 9 10

1

Botão de comando sem

Com duas condições lógica NA/ NF, de

1

retenção

diâmetro e 8cm de comprimento

Plug Tomada

220V, 10A.

1

Mangueira de silicone

8mm de diâmetro

30cm

Mola

Helicoidal de Tração, 5cm

2

Abraçadeira de nylon

200 x4mm

10

Fita isolante

--

2

Conector do tipo terminal de

Latão

2

pressão

Fonte: Os autores, 2016.

1.4.10 Procedimentos metodológicos

Para melhor organização e compreensão a metodologia utilizada

noprojeto foi divida em quatro etapas, relatadas a seguir:

- Primeira etapa, por meio de reuniões em busca de um projeto que

fosse capaz de contribuir academicamente, avaliou-se a possibilidade de tornar

as aulas de soldagem mais práticas. Para isso é necessário adaptar além dos

31

recursos já utilizados: questionários, slides e aulas expositivas; inserir aulas

práticas. No entanto no campus Santo Amaro BA há uma deficiência em aulas

práticas de soldagem devido à falta de espaço e máquinas com defeito. Desta

maneira, optou-se pela construção de uma máquina de solda por resistência a

ponto para uso didático.

- Segunda etapa, através de pesquisas de campo foi coletada opiniões

dos educando não envolvidos no projeto, acerca da construção da MSP, da

importância e da agregação de conteúdos da mesma em aulas. Deu-se

segmento com os levantamentos bibliográficos que são relevantes para a

elaboração da proposta.

Durante o levantamento bibliográfico deparou-se com uma dificuldade

ampla, por ser um assunto que é abordado apenas o seu funcionamento e não

a

construção

com

princípios

técnicos,

principalmente

com

materiais

reaproveitados e por encontrar poucos livros na biblioteca do IFBAcampus

Santo Amaro- BA. Contudo, o levantamento bibliográfico deu-se através de

artigos, catálogos de fabricantes, dissertações, teses emonografias de outras

instituições, máquinas em funcionamento nas indústrias, e livros, a fim de obter

informações complementares para a execução do mesmo.

-A terceira etapa foi uma das mais importantes, pois as informações

adquiridas foram aplicadas, após ter os conhecimentos necessários sobre o

projeto partiu-se para a aquisição dos materiais, dos quais alguns foram

doados, outros sucateados e alguns adquiridos pelos autores. Para o emprego

certo dos materiais foi preciso fazer alguns cálculos e baseado nos mesmos

consultar tabelas. Em seguida deu início a montagem, o que é fundamental

para a obtenção de resultados e a realização de testes.

-A quarta etapa resumiu-se em testes para ter conhecimento se a

máquina estava em condições de uso, em seguida testes para saber a corrente

e a tensão de saída, a potência fornecida, o calor dissipado pela máquina em

funcionamento e a quantidade de pontos que a mesma produz. E para

fundamentar esse relatório foi elaborada uma gravação audiovisual para

32

demonstrar a máquina em pleno funcionamento, demonstrar alguns princípios

de segurança e a qualidade da solda obtida.

33

2 DISTINÇÃO, ESPECIFICAÇÃO E ANALISE TÉCNICA DOS

COMPONENTES ELÉTRICOS E MECÂNICOS.

Para elaboração do protótipo foram utilizados diferentes componentes

citados no Quadro 1. Os materiais empregadospara a montagem do protótipo

foram escolhidos, adaptados e modificados segundo conceitos, conhecimentos

e cálculos técnicos, com o intuito de ter uma máquina de solda ponteadeira

capaz de realizar efetivamentea união permanente em chapas de aço carbono

e suas ligase proporcionar autenticidade ao projeto.

A seguir,estão relatadas todas as etapas e métodos utilizados para a

confecção da MSP e no anexo podem ser visualizadas algumas imagens para

facilitar o entendimento da montagem.

2.1

TRANSFORMADOR UTILIZADO NO PROTÓTIPO

O transformador usado neste projeto foi retirado de um forno demicroondas adquirido em sucata, e através do teste de tensão em vazio e o teste de

continuidade das espiras constatou-se que o mesmo estava funcionando, não

apresentando curto circuito entre as espiras e apresentando uma boa isolação

externa, conforme ilustrado na figura 6.

Figura 6: Transformador da MSP

Fonte: Os autores, 2016.

34

É importante salientar que não é qualquer transformador que pode ser

utilizado para este projeto, pois deve ser verificado se o equipamento é

realmente

um

transformador

real

e

não

um

autotransformador.

Os

transformadores utilizados em residência que convertem 220V em 127V e vice

versa, não são transformadores reais, são autotransformadores e não podem

ser modificados para um protótipo com este, pois nos autotransformadores a

bobina do primário e secundário são compartilhadas, e no transformador real,

as bobinas são separadas e isoladas entre si. Nesse sentido, os

transformadores ideais para serem modificados e utilizados em projetos como

este, são os transformadores de fornos micro-ondas.

Sendo a peça principal do projeto, este transformador de fornos microondas é elevador de tensão, e este modelo escolhido dispõem de 1500W de

potência, e é alimentado por uma tensão de 127V. No entanto a exigência do

protótipo é um transformador abaixador de tensão, portanto o mesmo precisou

sofrer alteração nos enrolamentos, o objetivo era mudar a relação de

transformação para cerca de 4V na saída do transformador.

Para a montagem do novo transformador fez-se necessário saber

quantas espiras tem a bobina que irá ser utilizada para dimensionar um novo

enrolamento secundário para que venha atender o objetivo proposto.

Utilizaram-se dois métodos para determinar quantas espiras existiam

na bobina secundária do transformador original; pelo fato da mesma ter menos

espiras possibilitando uma contagem mais rápida, para em seguida saber a

quantidade de espiras da bobina primária do mesmo. Por isso se faz

imprescindível saber o número de espiras existente nas bobinas para a

confecção da nova bobina.

Essas informações serão de grande relevância porque, permitem fazer

uma estimativa dos dados como: tensão, corrente e potência.

A bobina primária do transformador original permanece com a mesma

função, e foi necessário construir uma nova bobina para o secundário,com o

propósito de converter o transformador elevador em abaixador de tensão.

35

2.1.1 Primeiro método: contagem das espiras

Consiste em um modo nada técnico, pois não obedece nem adota

normas nem processos matemáticos, entretanto com o mesmo obtêm-se o

resultado real e não uma estimativa. Esse método resumiu-se em retirar a

bobina de baixa tensão ou primária de um transformador idêntico ao do projeto,

e a conferência ocorreu manualmente, ao fim da contagem obteve-se o

resultado de 111 espiras, como mostrado na figura 7.

Figura 7: Bobina do trafo

Fonte: Os autores, 2016.

Com base no dado adquirido e da equação de relação de

transformação,chegou-se a conclusão de que para o enrolamento secundário

do transformador construído, o número de espiras do secundário pode ser

calculado através da equação 4.

=

(4)

36

127 111

=

4

= 3,49

3,5

Sendo:

= Tensão do primário

= Tensão do secundário

=Número de espiras do primário

=Número de espiras do secundário

Neste sentido,a equação 4, indica a utilização de 3,5 espiras no secundário

do transformador.

2.1.2 Segundo método de obtenção do número de espiras

Segundo Nascimento Junior (2010), caso não se tenha o número de

espiras do enrolamento primário pode-se estimar o número de espiras do

mesmo com a equação 5.

=

.

,

(5)

.

.

.

Sendo:

= Tensão do primário

= Frequência

= Seção líquida do núcleo

= densidade magnética (em Gauss)

100000000 Constante

4,44

Constante

O acervo bibliográfico não disponibiliza cálculos nem experimentos

para saber a densidade magnética (B) das chapas de silício do transformador.

37

Para efetivação do cálculo, considerou-se 3% de silício presente nas chapas,

ou seja, 10000 Gauss.

Segundo Nascimento Junior (2010), a seção liquida SL, é encontrada

através da equação 6:

(6)

=

√1500= 38,7cm²

Onde:

SL: Seção Líquida em cm2

Pp:Potência do Primário

Neste sentido, a equação 9 indica que a seção líquida é de 38,7 cm².

Através dos dados coletados, pode-se obter a equação 5:

=

×

,

×

(5)

×

, ×

Np= 123 Espiras

Utilizando a Np calculado na equação 5, para determinação do número

de espiras que deverá possuir a bobina secundária,pode-se analisar que a

margem de erro foi pequena, conforme equação 4.

=

= ,

(4)

Logo, podemos verificar que o número de espiras adquiridos via

contagem manual (3,5) foi próximo ao calculado (4).

38

2.2

CONFECÇÃO DA BOBINA SECUNDARIA

De posse dessas informações partiu-se para a montagem da bobina

secundaria. O procedimento foi extrair o enrolamento secundário original do

transformador através de uma serra e pulsões, retirou-se também o

enrolamento auxiliar e os calços que ficam no seu interior, e enrolou-se 3 voltas

e meia de um condutor de 16mm2 flexível (condutor utilizado em instalações

elétricas residenciais),a figura 8 mostra o resultado do processo.

Figura 8- Transformador com bobina secundária adaptada para MSP

Fonte: Os autores, 2016

Posteriormente foi verificado que este condutor de 16mm2 estava

esquentando muito e foi trocado por 2 condutores de 10mm2 em paralelo com a

finalidade de aumentar a bitola do secundário. O ideal seria que este

enrolamento fosse realizado com condutores de 25mm2, devido a alta corrente

elétrica no momento da solda, porém o transformador de forno micro-ondas

não oferece espaço físico para enrolamento de condutores com esta bitola.

Para certificar-se que o transformador não apresentava nenhum

problema foi feito o teste de tensão em vazio, o qual proporcionou as tensões

desejadas tanto na entrada com na saída, além de uma temperatura relevante,

conforme mostrado na figura 9.

39

Figura9: Teste de continuidade.

Fonte: Os autores, 2016.

O teste ilustrado na figura 9 mostra uma tensão de entrada de 126,8V e

a saída fornece 3,41V, além de medir as tensões mediu-se a temperatura do

núcleo a qual chegou a 51°C em vazio, confirmando a existência de perdas por

temperatura (efeito Joule) no núcleo.

2.3

SISTEMA DE REFRIGERAÇÃO

Ao trabalhar com altas correntes elétricas, ocorrem perdas por efeito

Joule (temperatura) sabendo que a MSP trabalha com o transformador em

curto-circuito, faz-se necessário um sistema de refrigeração. Para este projeto

adotou-se o sistema de ventilação forçada onde uma ventoinha de 127v faz o

ar circular no interior da máquina, diminuindo a temperatura da mesma,

conforme mostrado na figura 10.

40

Figura 10: Ventoinha

Fonte: Os autores, 2016.

O ventilador da figura10, foi aproveitado do mesmo forno micro-ondas

que foi retirado o transformador, e possui uma frequência de trabalho de 60HZ,

tensão 127V.

2.4

CONDUTORES ELÉTRICOS

Dois condutores de cobre isolados de 16mm2em paralelo, foram

utilizados para levar a corrente e tensão da saída do trafo até os eletrodos e

para a confecção do bobinado secundário.

Para o núcleo, inicialmente foi utilizado condutor de 16mm2 para as 3

voltas e meia de enrolamento do secundário, mas o isolamento do mesmo não

suportou a temperatura e fundiu-se ao longo dos testes. Logo foi substituído

por dois condutores de 10mm2 em paralelo, que se comportaram bem durante

os testes. Para o circuito de comando foram utilizados condutores de 2,5mm² ,

Para a escolha do condutor da tomada de entrada de energia, foi

necessário fazer o dimensionamento do mesmo, contudo é necessário saber a

correntedo circuito, a qual foi encontrada conforme a equação 7, seguida da 8.

41

=

(7)

.

=

= ,

. ,

Onde:

Ib - é a corrente do circuito.

P – Potência

U – tensão de alimentação

Cos – Fator de potência 0,76.

Após saber a corrente do circuito, é preciso saber a corrente do

condutor quando atinge a temperatura de trabalho, conforme a equação 8.

(8)

′=

=

,

,

=

,

Onde:

I’ - Corrente corrigida em função da temperatura

Ib – Corrente do circuito

F1 – fator de temperatura

Para definir o fator de temperatura, estimou que a temperatura de

trabalho chegasse até 65°C, e para achar o valor que corresponde a F1, basta

analisar na tabela 5, o valor da isolação referente à temperatura.

42

Tabela 5 Fatores de correção para temperatura diferente de 30° para

linhas não subterrâneas

TEMPERATURA

ISOLAÇÃO

ºC

PVC

EPR ou XLPE

Ambiente

10

1,22

1,15

15

1,17

1,12

20

1,12

1,08

25

1,06

1,04

35

0,94

0,96

40

0,87

0,91

45

0,79

0,87

50

0,71

0,82

55

0,61

0,76

60

0,50

0,71

65

-

0,65

70

-

0,58

75

-

0,50

80

-

0,41

Fonte: NBR 5410, 2004.

A partir do valor obtido com o cálculo acima analisou-se a tabela 6, pois

a mesma mostra a corrente máxima de alguns condutores de acordo com a

bitola do mesmo.

43

Tabela 6: Capacidade de condução de corrente, de acordo com a bitola

do condutor, em amperes.

Fonte: NBR 5410, 2004 – B1.

Segundo esses dados o condutor escolhido seria o de 1mm², mas ao

comparar com a tabela mínima dos condutores conforme a NBR-5410

obtivemos o seguinte resultado, segue a tabela 7.

44

Tabela 7: Seção mínima dos condutores ¹)

Fonte: NBR 5410, 2004

A bitola do condutor da tomada de entrada de energia foi de 2,5mm²,

com capacidade de suportar uma corrente até 24A, sem aquecimento do

condutor.

A tabela 8 é referente ao critério de escolha do condutor empregado

para a confecção da bobina secundária.

Tabela 8: Capacidade de condução de corrente para cabos de cobre com

isolação em EPR e XLPE (90°C)

SEÇÃO NOMINAL DO

B1

CONDUTOR

(MM²)

0,5

2

3

Condutores carregados

Condutores carregados

12

10

45

0,75

15

13

1

18

16

1,5

23

20

2,5

31

28

4

42

37

6

54

48

10

75

66

16

100

88

25

133

117

35

164

144

50

198

175

70

253

222

Fonte:NBR 5410:2004.

Baseado na tabela 6 foi optado pela utilização do condutor de 16 mm²,

devido às limitações físicas do núcleo do transformador. Um condutor maior do

que o escolhido permitiria uma melhor eficiência, porém o núcleo do

transformador não admite os números de voltas necessários, de acordo com os

cálculos.

Ao longo dos ensaios, foi necessário a troca deste condutor de 16mm2

por dois condutores de 10mm2 em paralelo, pois o condutor de 16mm2fundiu

seu isolamento para testes acima de 20 segundos de operação.

O ideal seria conseguir um transformador de forno micro-ondas maior,

que possibilitasse a confecção da bobina do secundário com condutores de

maior seção.

2.5

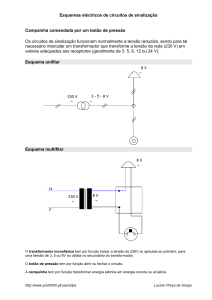

CIRCUITO DE COMANDO

Este projeto contém um simples circuito de comando, o mesmo é

composto por um botão sem retenção e sem contato de selo, e um contator, os

quais controlam e acionam o transformador principal do circuito. O circuito de

46

acionamento e comando segue ilustrado na figura 11 para melhor

compreensão da ligação.

Figura 11: Circuito de comando presente no projeto.

Fonte: Os autores, 2016.

Na figura 12, F e N significam:Fase e o Neutro, a sigla S1 representa a

ligação do botão no estado lógico NA, A1 é a entrada e A2 a saída da bobina

do contator K1, 1L1 e 2T1 são os contatos de potência de K1 que alimentam

Tr1 que é o transformador principal da MSP.

2.5.1 Contator

O contator foi o dispositivo eletromecânico empregado no circuito de

comando

da

MSP,

com

a

finalidade

de

realizaro

acionamento

Transformador. A figura 12 mostra o contator utilizado na MSP.

do

47

Figura 12: Contator110V, 9A

Fonte: Os autores, 2016.

Este dispositivo dispõe de três contatos de potência 1L1/ 2T1, 3L2/ 4T2

e 5L3/ 6T2, com a condição lógica NA e um contato auxiliar 13 NO (Normally

Open), também NA.

Existem diversas categorias de emprego dos contatores, para o

protótipo MSP deveria ser utilizado os contatos principais em regime AC4,devido ao transformador operar em curto-circuito, caracterizando carga

pesada, porém o manual do fabricante do contator escolhido não oferece

dados de operação em regime AC-4, somente regime AC-3. Logo, como o

acionamento desejado é monofásico e o contator é trifáscio, foram utilizadas os

3 contatos de potência de 9A em paralelo com a finalidade de ampliar a

capacidade de comando para 27A, garantindo o acionamento e aliviando os

contatos de potência do contator.

Para o projeto foi utilizado um contator com bobina de acionamento

em 127V e 9A (em cada contato de potência) e conforme será relatado, este

projeto alcançou em ensaios e testes, correntes no secundário do

transformador de aproximadamente 520A. Logo, o dimensionamento da

48

corrente nos contatos do Contator, que aciona o primário do transformador,

segue segundo a equação 9.

(9)

=

,

=

=

,

Onde,

Up= Tensão do primário

Us= tensão do secundário

Ip= Corrente do primário

Is= Corrente do secundário

Logo, os três contatos de potência de 9A em paralelo oferecem

capacidade de corrente de até 27A, atendendo com folga a corrente máxima de

14,33A, no primário do transformador.

As características do contator seguem ilustrada na figura 13, a qual foi

retirada do catálogo do fabricante.

49

Figura 13: Catálogo do Fabricante do dispositivo usado no projeto

Fonte:Soprano, 2016

2.5.2 Botão de Comando sem retenção

Esse dispositivo, também conhecido como botoeira, contém duas

condições lógicas que são respectivamente NA normal aberto e a NF normal

fechado. Porém o circuito exige o uso da condição NA, pois se almeja a

passagem de corrente apenas quando o mesmo for acionado, ou seja, ao ter

seus contatos fechados permite a passagem de corrente.

Neste projeto, o botão de comando aciona o contator que chaveia o

acionamento do transformador, a figura 14 mostra este componente e indica a

condição lógica usada.

50

Figura 14: Botão de comando sem retenção

COMANDO NA, 23- 24

Fonte : Os autores, 2016.

2.6

ESTRUTURA DO PROTÓTIPO

Para a caixa do projeto foi utilizado um gabinete de computador para a

proteção dos componentes e de os todos circuitos, além de servir como base

de sustentação do braço.

O braço de manobra foi adaptado com tubo metálico de seção

retangular de 30,5mm x 20,7mm.

A altura do braço de manobra deu-se devido a análise da norma

regulamentadora voltada para segurança ergonômica. ANR 17.3.2.c diz que:

Devem ter características dimensionais que possibilitem posicionamento e

movimentação adequados dos segmentos corporais. (NR17, 2014)

Durante as hipóteses de colocação do braço de manobra pôde-se

analisar que seria necessário ter uma restrição na angulação de descida, pois

abaixo de 90° os eletrodos não ficam paralelos, o que não possibilita a corrente

de curto-circuito, impedindo assim a soldagem. Portanto o braço só se

movimenta fazendo no mínimo um ângulo de 90°na sua descida.

2.7

ELETRODOS

Os eletrodos ou pinças são pontas responsáveis por conduzir uma

corrente elétrica para a peça a ser soldada. Para a escolha desse material há

51

critérios a serem julgados, os quais para este projeto levou em consideração

características como: possuir uma boa condutividade, apresentar um alto ponto

de fusão.

Como já relatado em seção anterior, os melhores materiais são cobre

ou latão. Primeiramente dimensionamos os eletrodos segundo a equação 2,

tivemos como base uma chapa de 0,87 mm, então o calculo ficou assim:

=

√

=

,

(2)

+

= √ ,

= ,

²

Logo o diâmetro do eletrodo deve ser 1,6 maior do que o diâmetro do

furo ou seja, 2,57mm².

Houve uma dificuldade de encontrar na região os

eletrodos originais então tivemos que adaptar por materiais que apresentem as

mesmas características.

Nesse sentido, foi sugerido a usinagem e adaptação de uma haste de

aterramento com a finalidade da construção dos eletrodos, supondo a mesma

ser composta por cobre e latão. Ao fazer o teste de magnetização com um imã

constatou que a mesma era composta de material com características

ferromagnéticas, anulando a possibilidade de uso deste material.

Devido a dificuldade de encontrar materiais para a construção dos

eletrodos, na MSP foi utilizado como eletrodo com face tipo C um parafuso

prisioneiro

de

latão

cabeça

sextavada

M8x50mm,

de

material

não

ferromagnético, confirmado com teste de magnetização com o auxílio de um

imã permanente, por suas características serem pertinentes as necessidades.

A figura 15 exibe os parafusos utilizados como eletrodos.

52

Figura 15: Parafusos adaptados como eletrodos

Fonte: Os autores, 2016.

Os parafusos de latão utilizados foram adaptados como eletrodos por

ter na sua composição elemento que apresenta boa condutibilidade, e por

motivo de não ter encontrado na região eletrodos apropriados para solda a

ponto, porém seria ideal a utilização das pinças apropriadas.

2.8

ELEMENTO ELASTICO (MOLA)

As molas são elementos elásticos que tem a função de:

Armazenamento de energia, amortecimento de choques, distribuição

de cargas, limitação de vazão e preservação de junções ou contatos.

(BRAGHETTO,2009)

Para o protótipo foi utilizado uma mola do tipo helicoidal de tração,

como mostra a figura 16 para proporcionar o afastamento dos braços de

manobra que comportam os eletrodos, além de fazer com que os braços

voltem para sua posição inicial após o manejo.

53

Figura 16: Mola Helicoidal de tração

Fonte: Os autores, 2016.

54

3 MONTAGEM DO PROTÓTIPO

3.1

ESTRUTURA DA MÁQUINA

Como já foi citado, a estrutura da MSP (Máquina de Solda Ponteadeira)

é basicamente um gabinete de computador (corpo da máquina) e de tubos de

secção retangular (braços de manobra da máquina). Para saber qual seria a

melhor posição dos braços em relação ao corpo da máquina foi feito um

esboço que pode ser visto na figura 17.

Figura 17: Esboço do braço de manobra.

Fonte: Os autores, 2016.

Para possibilitar o movimento dos braços da máquina, surgiu a ideia de

fixar com parafuso e duas porcas, sendo que uma limita o movimento do

mesmo e a outra serve de contra-porca6. A figura 18 exemplifica os

movimentos que os braços de manobra podem realizar.

6

Porca atarraxada em seguida a outra, para evitar que esta desaperte.

55

Figura 18: Movimentos que o braço móvel pode realizar.

Fonte: Os autores, 2016.

Para ficar de fácil entendimento nomearam-se as ações de: A; B e C,

nos braços.

Feito isso, centralizou e fixou os braços no gabinete, por meio de

parafusos sextavados M8 x 70 mm, com suas respectivas porcas e arruelas,

para obter uma melhor isolação dos componentes adicionou um pedaço de

borracha tipo moeda entre o braço de manobra e a chapa do gabinete, como

mostrado na figura 19.

.

19: fixação dos braços de manobra

Fonte: Os autores, 2016.

56

Após a confecção dos braços do equipamento, pôde ser observado um

desalinhamento entre os eletrodos, portanto para promover o alinhamento

necessário colocou-se um tubo metálico paralelo ao braço como mostrado na

figura 20.

Figura 20: Desalinhamento nos eletrodos e recurso utilizado.

Fonte: Os autores, 2016.

3.2

CIRCUITO ELÉTRICO

Com a estrutura da MSP pronta e o transformador sem nenhuma

avaria, partiu-se para a confecção do diagrama do circuito elétrico, para se ter

como guia durante a montagem na prática, o qual segue anexado na figura 21,

onde S é o contato de potência do contator.

57

Figura 21: Circuito elétrico do projeto

Fonte: Os autores, 2016.

Dando seguimento, deu-se início a montagem dos componentes

elétricos no corpo da máquina, primeiramente fixou-se o transformador no

centro do gabinete, com parafusos como ilustra a figura 22.

Figura 22: Fixação do transformador.

Fonte: Os autores, 2016.

58

Posteriormente posicionou a ventoinha paralela ao transformador para

uma melhor refrigeração, utilizou-se um parafuso Philips e uma chave estrela

de5mm para a fixação do componente, como ilustra a figura 23.

Figura 23: Posicionamento do sistema de refrigeração.

Fonte: Os autores, 2016.

O sistema de ventilação funciona no momento em que a máquina

recebe a tensão de alimentação, portanto independe se está ou não ocorrendo

o processo de soldagem.

Em seguida foi posicionado em uma das extremidades do gabinete o

contator, o qual foi preso com uma fita nylon, de acordo com a figura 24

Figura 24: Contator posicionado na estrutura da máquina.

Fonte: Os autores, 2016.

59

Na interligação entre os eletrodos e o secundário do transformador, foi

necessário fazer uma ligação com dois condutores de 16mm2 em paralelo, para

diminuir as perdas por Efeito Joule (temperatura) podendo assim danificar a

isolação do condutor, conforme a figura 25.

Figura 25: Condutores de saída ligados em paralelo

Fonte: Os autores, 2016.

Para passagem dos condutores foi necessário fazer um furo na lateral

do gabinete. Notando que o furo não atingiu a espessura desejada para

passagem dos mesmos, foi realizado um alargamento do furo descrito

anteriormente, o que deixou uma aparência indesejada, surgindo a idéia de

passar fita isolante na lateral para fazer o isolamento deste, vejamos este

processo figura 26.

60

Figura 26: abertura do furo e pasagem do condutor no gabinete

Fonte: Os autores, 2016.

Para proporcionar maior conforto durante o manuseio do equipamento

o botão de comando foi inserido no topo de um tubo de PVC de ¾’’, o tubo foi

fixado no braço B por meio de rebites, a figura 27 ilustra a rebitagem do botão

de comando.

Figura 27: Inserção do botão de comando no braço de manobra.

Fonte: Os autores, 2016.

61

3.3

INSTALAÇÃO DOS ELETRODOS

Os eletrodos foram instalados nas extremidades dos braços A e B, de

modo que ao posicionar B a um angulo de 90° haja o encontro entre as faces

dos eletrodos, para evitar que o braço de manobra ficasse vulnerável, optou-se

por acrescentar duas molas helicoidais de tração, após o uso das molas

mesmo que manuseado a uma posição acima dos 90° as molas farão com que

os mesmos retornem a sua posição inicial, evitando contatos desnecessários.

Para que haja uma conexão dos eletrodos com os condutores de saída do

trafo, foi preciso utilizar um conector do tipo terminal de pressão, conforme

mostra a figura 28.

Figura 28: Eletrodos.

Fonte: Os autores, 2016.

Após alguns testes na máquina, constatou-se que toda a estrutura da

máquina estava dando continuidade com os eletrodos, esse problema acarreta

em fuga de corrente, logo a MSP não enviará corrente suficiente para os

eletrodos, uma vez em que a mesma esta em fuga para a carcaça. A solução

foi isolar os parafusos que prendem os eletrodos com uma mangueira de

silicone atóxica, resistente ao calor gerado pela utilização da MSP. Para boa

62

adaptaçãoa mangueira de silicone possuía mesma bitola do parafuso que une

os eletrodos ao braço do projeto, a figura 29 mostra o processo de isolação dos

parafusos.

Figura 29: Isolação do parafuso.

Fonte: Os autores, 2016.

3.3.1 Cabo de alimentação (tomada)

Foi utilizado um plug tomada, a figura 30 ilustra o mesmo.

Figura 30: Cabo de alimentação.

Fonte: Os Autores, 2016.

63

3.3.2 Aterramento

O aterramento foi elaborado para fins de segurança, o contato com a

carcaça do equipamento foi feito fixando uma extremidade do condutor no

parafuso que fecha o gabinete, pois essa área não há presença de tinta, na

outra extremidade fixou-se uma garra alicate do tipo jacaré, a qual facilita o

contato com a haste de aterramento, conforme a figura 31 mostra.

Figura 31: Cabo do aterramento com garra na Extremidade

Fonte: Os Autores, 2016.

Já que o protótipo foi criado com o intuito de ser compacto e possibilitar

locomoção, o aterramento fica separado, permitindo assim a troca do aumento

do condutor, caso seja necessário.

64

4 ANÁLISE SOCIAL, NORMAS REGULAMENTADORAS E

QUESTÕES

SUSTENTÁVEIS

ENVOLVIDAS

NA

CONSTRUÇÃO DA MSP.

Para a confecção deste equipamento didático foi necessário à coleta

de opiniões dos discentes do mesmo turno e de turnos opostos para concluir a

importância e a necessidade da construção do mesmo.

Durante e após a montagem, pode-se observar a necessidade de

utilizar e impor algumas condições de segurança, todavia para oferecer mais

autenticidade

fundamentaram-se

alguns

princípios

de

procedimentos

obrigatórios voltados para a segurança e medicina no trabalho, sendo que os

relatados neste projeto da uma ênfase maior na segurança a vida do operador

usando os EPIs correto, ao ambiente anulando chances de incêndios decorrido

de curto circuito, e ao equipamento induzindo o manuseamento correto.

4.1

PESQUISAS DE CAMPO

A opinião dos internos foi de grande relevância, pois completaria a

visão dos autores sobre a importância no domínio da soldagem, e sobre o

ambiente e os equipamentos que se tem a disposição na instituição.

O gráfico 1 ilustrado na figura 32 descreve a importância das aulas

práticas de soldagem para o curso de eletromecânica, na concepção de alguns

alunos. È de suma importância à opinião do público alvo, pois a mesma foi um

dos passos motivadores para a execução do projeto.

65

Figura 32: Gráfico de opinião dos discentes

Importância de aulas práticas de Soldagem

100%

90%

95%

80%

70%

60%

50%

Importância de

aulas práticas de

Soldagem

40%

30%

20%

10%

2%

3%

Não é importante

Não

responderam

0%

Sim, eu acho

importante

Fonte: Os autores, 2016.

Contentados com as respostas, partiu-se para outros pontos importantes

a serem avaliado para a concretização do equipamento, uma vez que os

próprios entrevistados serão o publico alvo.

Seguindo com a entrevista foi questionado se os alunos consideravam

suficientes às máquinas/equipamentos de soldagem no campus, houve

diversificação nas respostas pelo fato de alguns não terem conhecimentos se

haviam equipamentos, e os que sabiam da existência de alguns dos

equipamentos não saberem se de fato estão propicio para um eventual uso. As

respostas foram anexadas no gráfico ilustrado na figura 33 que segue anexada.

66

Figura 33: Suficiência dos equipamentos

Avaliação em relação ao Número de

Equipamentos no Campus

90%

85%

80%

70%

60%

50%

40%

30%

20%

10%

8%

5%

2%

0%

Não sei

Sim

Não

Abstenção a

resposta

Avaliação em relação ao Número de Equipamentos no Campus

Fonte: Os autores, 2016.

Para fundamentar as respostas anteriormente citadas, os autores

tomaram conhecimento dos equipamentos de solda existentes na instituição,

pode-se observar a existência de alguns, contudo concluiu-se que o projeto iria

promover diversificação em relação aos tipos de solda existentes. Com base

nas buscas indagou-se ainda qual a opinião dos discentes sobre os atuais

equipamentos, para melhor entendimento as respostas foram anexadas na

figura 34 que segue ilustrada.

67

Figura 34: Avaliação da Qualidade

Qualidade dos Equipamentos Segundo os Discentes

30%

25%

20%

15%

10%

Qualidade dos Equipamentos

Segundo os Discentes

5%

0%

Fonte: Os Autores, 2016.

Durante a pesquisa houve um questionamento das respostas negativas

para melhor entender as opiniões dadas, dentre as respostas chamaram a

atenção dos autores, a resposta da entrevistada, que relatou que: “Não temos

acesso aos equipamentos, portanto creio que seria de fundamental relevância

permitir o acesso e o contato direto com as máquinas, para que se estabeleça

o tal objetivo de um curso técnico, que é formar profissionais habilitados não só

teoricamente, mas praticamente também”. Já outra entrevistada, absteve-se da

resposta relatando o seguinte: “Existe certo tipo de carência em relação aos

equipamentos atuais do campus. Isso se torna visível quando alunos do 2° ano

passam a cursar a disciplina de usinagem, pois a mesma possibilita aulas

práticas, já durante as aulas de soldagem não ocorre o mesmo”.

No momento em que os equipamentos foram apresentados aos autores,

foi questionado ao professor da disciplina o motivo por quais os alunos não

desenvolvem aulas práticas da disciplina, então a resposta que se obteve foi

que as aulas práticas não ocorrem devido à instituição ainda não ter um espaço

adequado, o qual se encontra em construção,além da maioria dos

68

equipamentos estarem com defeitos. Para evitar divergência na versão dada

pelo professor, foi feito uma pesquisa com os usuários do laboratório, obtendo

o seguinte resultado relatada na figura 35.

Figura 35: Qualidade do Ambiente

Avaliação da qualidade do laboratório

100%

90%

80%

70%

60%

50%

40%

30%

20%

10%

0%

92%

Avaliação da

qualidade do

laboratório

7%

1%

De Boa

Qualidade

Precária

De Média

Qualidade

Fonte: Os Autores, 2016.

As opiniões negativas são proferidas sobre o laboratório de mecânica

devido a frequentes aparições de animais peçonhentos no local, pondo em

risco a integridade física dos frequentadores, contudo tem como qualidade

equipamento voltado para a indústria como: torno mecânico, fresa entre outros,

o que não isenta da necessidade de melhoras.

Como o projeto possibilita locomoção, e a instituição possui áreas

externas grandes o suficiente para fazer experimentos. Foi colocada em pauta

a questão da contribuição de uma máquina de solda por ponto, o resultado da

pesquisa segue anexado na figura 36.

69

Figura 36: Importância de uma MSP

A Máquina como Contribuição Didatica

100%

90%

80%

70%

60%

50%

A Máquina como

Contribuição Didatica

40%

30%

20%

10%

0%

Sim, um novo

equipamento contribui

para o aprendizado

Não vejo importância

Fonte: Os Autores, 2016.

Partes dos entrevistados relataram que o protótipo é de fundamental

importância, principalmente com a possibilidade de por em prática o que

seaprende na teoria, outra parte dos entrevistados só tinham ouvido falar do

processo, mas não tinham o conhecimento da máquina, que foi considerada

uma novidade.

70

4.2

NRS EMPREGADAS NA CONSTRUÇÃO E OPERAÇÃO DO

PROTÓTIPO

Quando se trata de eletricidade é importante seguir algumas normas

para proteção de patrimônio e principalmente proteção à vida do profissional,

tendo este conhecimento foi necessário associar alguns princípios técnicos de

Normas Regulamentadora NRs para proporcionar maior segurança ao

operador e ao patrimônio.