A pesquisa Operacional e os Recursos Renováveis

4 a 7 de novembro de 2003, Natal-RN

UM MODELO DE OTIMIZAÇÃO PARA ÁREAS DE

ARMAZENAMENTO BASEADO EM CLASSES DE PRODUTOS

Marco Antônio Farah Caldas

Universidade Federal Fluminense – Núcleo de Logística Integrada e Sistemas

Rua Passo da Pátria 156 – Sala 440, Prédio Velho, São Domingos, Niterói, 24.210-240 RJ

[email protected]

Roberta Lauria Lima

Universidade Feder Universidade Federal Fluminense – Núcleo de Logística Integrada e

Sistemas

Rua Passo da Pátria 156 – Sala 440, Prédio Velho, São Domingos, Niterói, 24.210-240 RJ

[email protected]

RESUMO

Esse trabalho apresenta um sistema para otimização de áreas internas em armazéns e centros de

distribuição. O sistema desenvolvido leva em consideração a aplicação de algoritmos

heurísticos para arrumação de produtos em prateleiras. Essa metodologia é baseada no conceito

de projetos baseados em classes de produtos. O estudo apresenta uma aplicação prática do

sistema criado e aplicado a uma empresa do segmento de varejo. Esse estudo é uma

contribuição à pesquisa dos problemas de dimensionamento de áreas em projetos de armazéns e

centros de distribuição. Na verdade, o tema desse estudo é pouco explorado em pesquisa

principalmente quando é apresentado com aplicações práticas.

Palavras-chave: Sistemas de Armazenamento Baseado em Classes, Algoritmos Heurísticos,

Dimensionamento de Centros de Distribuição e Armazéns.

ABSTRACT

This work presents the development of a system for the problem of determining the best internal

lay out for warehouses and distribution centers. The study presents a system that incorporates

heuristics to deal with the class – based lay out problem. The study also tests the system using

real data from a retail company. The study is a contribution for the problem of warehouse sizing

and optimization. This problem is hardly found in research, specially when dealing with real

situations.

Key-words: Class – Based Warehouse Lay Out, Warehouse Sizing, Heuristics.

1. INTRODUÇÃO

O projeto de armazéns é uma das decisões chave que determina a eficiência por um tempo

prolongado das operações logísticas de uma empresa. Ele tem numerosas implicações

estratégicas porque estabelece as prioridades competitivas da organização levando em conta

capacidade, processos, flexibilidade e custo, assim como qualidade de vida no trabalho e níveis

de serviço ao cliente. Um bom projeto pode ajudar uma organização a alcançar vantagens

estratégicas em termos de diferenciação, baixos custos e reduções nos seus tempos de ciclo.

Por ouro lado, um projeto eficiente busca gerenciar a utilização do espaço total do armazém,

isto é, utilizar seu volume total enquanto mantém os custos de manuseio de materiais baixo.

Define-se custo de manuseio de materiais como todo o custo relativo ao transporte quando se

descarregam os produtos até que sejam armazenados somado aos custos de coleta dos produtos

em prateleira para embarque. Esses custos incluem equipamentos, pessoas, materiais,

supervisão, seguro e depreciação. A variedade de itens estocados e o número de itens coletados

têm influência direta no projeto.

Um armazém pode ser definido por três funções principais que são o recebimento de

mercadorias de um determinado local, o armazenamento dessas mercadorias até que sejam

requisitadas e a retirada das mercadorias quando são requisitadas. As funções básicas de um

armazém permanecem as mesmas em qualquer tipo de armazém, e por isso, projetos adequados

devem buscar atender, independente do tipo de produto estocado, aos seguintes objetivos:

maximizar a utilização do espaço, a acessibilidade a todos os itens e a proteção aos mesmos.

Apesar dos objetivos anteriormente citados para o projeto e operação de um armazém serem

facilmente reconhecidos, os problemas para o planejamento de um armazém são sempre

complicados devido a grande variedade de produtos sendo estocados, às várias áreas que

requerem espaço de armazenamento e às drásticas flutuações na demanda de produtos. Ainda

nesse contexto, existem diversas alternativas de métodos de armazenagem e equipamentos de

manuseio de materiais a serem utilizados. Pode-se movimentar produtos, por exemplo, em

paletes, caixas ou itens e os sistemas utilizados para essa movimentação podem ser

empilhadeiras, esteiras ou ainda sistemas automáticos.

Segundo Rouwenhorst et al. (2000), existe uma falta de metodologias para o projeto de

armazéns, ao contrário da área de gerenciamento de armazéns, onde é dedicada uma vasta

atenção. Isso ocorre porque o projeto começa a partir de uma descrição funcional, passando por

especificações técnicas, até a seleção de equipamentos. Cada etapa tem seus os critérios de

desempenho (custos, giro, capacidade de armazenagem e tempos de resposta). O autor também

ressalta que até hoje, nenhum procedimento sistemático aceitável existe para o projeto de

armazéns, existindo uma nítida necessidade para pesquisas que dêem suporte a esse tópico.

Para limitar o escopo dos problemas encontrados na prática, esse estudo foca para o

desenvolvimento de um sistema de apoio à decisão que leve em conta o dimensionamento e

projeto de áreas de armazenagem para o caso de paletes através da utilização de empilhadeiras

em comando simples, ou seja, um armazenamento ou uma retirada de palete é realizada por

viagem entre o local de estoque e o ponto de entrada ou saída de produtos.

A escolha pelo desenvolvimento desse tipo de sistema e da política de armazenagem ocorre já

que ele é típico de muitas empresas que lidam com paletes e por isso terá uma maior

aplicabilidade no mercado, possibilitando ao tomador de decisão um planejamento estruturado

na implementação de um novo armazém ou centro de distribuição.

Para alcançar o uso eficaz do espaço e equipamentos disponíveis, a metodologia a ser

apresentada buscará maximizar a utilização do espaço e minimizar o tempo de viagem e

distâncias percorridas, levando-se em consideração grandes variações no nível de estoques e de

demanda.

2. METODOLOGIA UTILIZADA NA CONSTRUÇÃO DO SISTEMA

As decisões relacionadas ao projeto de armazéns podem estar situadas nos níveis estratégico,

tático ou operacional. Por exemplo, decisões relativas ao fluxo do processo e nível de

automação, tipicamente pertencem a especificações de natureza estratégica. A seleção dos

sistemas básicos de armazenagem também são de natureza estratégica, enquanto o

dimensionamento desses sistemas e a determinação das áreas internas são decisões táticas.

Projeto de operações de coleta e entrega de produtos pertencem ao nível operacional.

835

O sistema apresentado nesse estudo é uma ferramenta de apoio à decisão no que diz respeito ao

arranjo físico de armazéns, proporcionando aos usuários condições de organizar os itens

estocados de forma a minimizar as distâncias viajadas e o tempo de percurso nas operações de

armazenagem e retirada de produtos. Esse estudo é relativo ao planejamento tático das

operações de armazenagem.

Procedimento de armazenagem baseado em classes na localização de itens em armazéns

As operações de um armazém são geralmente governadas por uma das cinco políticas que se

seguem: armazenagem aleatória, espaço mais próximo vazio, armazenagem dedicada,

armazenagem baseada no giro de produtos e armazenagem baseada em classes de produtos.

Também podem ser usadas combinações dessas políticas, como a utilização de agrupamento de

famílias ou “clusters”, em conjunto com a armazenagem baseada em classes de produtos.

Na armazenagem por classes, o objetivo é agrupar produtos com características similares e

alocar espaço no chão de acordo com a prioridade do grupo. O procedimento de classificação

procura aumentar a utilização do espaço de chão, diminuindo a movimentação de materiais

através da classificação dos itens baseado na demanda e nas requisições de espaço de

armazenagem.

Cada classe é designada para uma área no armazém, contudo, dentro das áreas, os produtos são

armazenados aleatoriamente. Esse tipo de procedimento oferece flexibilidade para acomodar

variações no nível de estoques para produtos designados para uma classe. Por esse motivo, a

política de armazenagem baseada em classes aumenta a utilização de espaço no chão e diminui

o custo de movimentação de materiais, aumentando a flexibilidade.

As premissas que são apresentadas a seguir para o procedimento baseado em classes são

necessárias para estabelecer o modelo. Elas são as seguintes:

•

•

•

•

•

O armazém é retangular e suas dimensões são conhecidas

Os produtos entram no armazém através de um único ponto de entrada (ex., uma doca de

recebimento);

Os produtos deixam o armazém através de um único ponto de saída (ex., uma doca de

embarque);

Cada área de armazenagem consiste de apenas uma forma de armazenagem (ex, porta-palete

ou blocos).

Todos os corredores primários são paralelos e têm o mesmo comprimento.

O procedimento pode acomodar armazéns mais complexos através da decomposição do

problema em componentes retangulares com pontos de entrada e saída únicos. De fato, as

características físicas do armazém são de interesse apenas na determinação da direção e do

comprimento de um corredor primário inicial, o qual é a base para os subseqüentes corredores

primários. As classes são formadas e as regiões de armazenagem são dimensionadas de acordo

com o giro e necessidades de espaço.

O procedimento computacional determinado em Larson et al. (1997) inclui as três fases

seguintes:

Fase 1: determinação de corredores e suas dimensões;

Fase 2: designação dos produtos para o tipo de sistema de armazenagem;

Fase 3: alocação do espaço em chão.

836

Na fase 1, a direção e o comprimento do corredor inicial são determinados, assim como as

outras dimensões necessárias. Cada item é designado para um tipo de sistema de armazenagem

na fase 2. As classes são alocadas para o espaço de chão na fase 3 e subseqüentemente

corredores primários são adicionados ao projeto.

2.1.1 Fase 1: Determinação de corredores e suas dimensões

A direção dos corredores deve ser determinada inicialmente, contudo, não é necessário

determinar a freqüência (ou distância) dos corredores a priori. O objetivo do procedimento

heurístico de projeto é determinar classes que definam diferentes áreas de armazenagem. É

assumido que cada corredor serve duas áreas de armazenagem em ambos os lados do corredor.

A área pode também ser referida à zonas de alguns tipos de sistemas específicos de

armazenagem, como prateleiras ou sistemas de “blocagem” no chão. As dimensões dos portapaletes ou profundidade das colunas determinam o tamanho da área de armazenagem.

Corredores e zonas de armazenagem são adicionados ao projeto até que todos os produtos que

requerem espaço tenham sido designados para uma classe e para uma zona de armazenagem no

armazém.

É assumido que produtos entram no armazém através de um único ponto de entrada e saem

através de um único ponto de saída. Por este motivo, o caminho mais desejado de viagem cobre

a menor distância retangular do ponto de entrada ao ponto de saída. O caminho de menor tempo

é determinado de forma que: (1) a distância retangular do ponto de entrada ao ponto de saída é

minimizada. (2) o número de curvas no caminho é minimizado, e (3) o comprimento do arco

mais longo no caminho é maximizado. A direção e o comprimento do arco mais longo define a

direção e o comprimento do corredor primário inicial.

Quando o ponto de entrada e saída do armazém são no mesmo local, a seleção do corredor

inicial é arbitrária. Em geral, se muitas classes são desejadas e é esperado que as zonas de

armazenagem correspondentes sejam de tamanhos variados, os corredores devem ser menores e

mais freqüentes. Alternativamente, se menos classes são desejadas, um menor número de

corredores longos é desejado.

Para simplificar o processo de classificação, é útil representar dimensões em unidades de espaço

em chão, ou espaços de armazenagem “compartimentos”, ao invés de alguma unidade de

medida (ex, pés, metros). Faz-se um compartimento representar a menor unidade designada de

espaço de chão. Tipicamente, o comprimento do compartimento Sl e a profundidade Sd são

iguais à dimensão do palete (mais o espaço necessário vazio). É importante lembrar que uma

zona define uma área que pode ser alocada para estoque (ex, prateleiras ou empilhamento no

chão). O procedimento estabelece dimensões para uma zona de comprimento L e profundidade

Dk, onde k denota as k-ésimas zonas de armazenamento. Apesar da profundidade da zona Dk

poder variar entre zonas, é assumido que o comprimento da zona L é o mesmo para todas as

zonas. O comprimento do corredor é usado para determinar o comprimento da zona L. O

comprimento da zona deve excluir qualquer permissão para corredores secundários a cada final

da zona (e possivelmente dentro das zonas). Por isso, a zona de armazenagem k é dita como

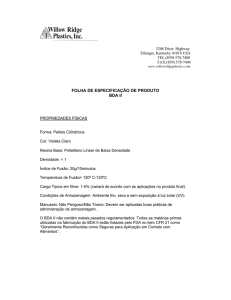

tendo L compartimentos de comprimento e Dk compartimentos de profundidade. A Figura 2.1

ilustra uma zona de armazenagem e as dimensões de um compartimento.

837

Sl

Sd

Compartimento

L = 16

Dk = 4

Figura 2.1 – Ilustração de uma zona de estocagem e das dimensões de um compartimento

A profundidade da zona Dk é uma função do tipo de sistema de armazenagem. Para cada item, o

objetivo é determinar o tipo de sistema de armazenagem(e a correspondente largura da zona).

Dois tipos de sistemas são típicos em operações com palete: empilhamento em prateleiras portapaletes e empilhamento no chão (blocagem).

Antes de designar os itens para as classes, é necessário identificar os tipos de sistema de

armazenagem a serem considerados. Por exemplo, um armazém pode utilizar porta-paletes de

apenas uma profundidade para itens que não podem ser empilhados, e três profundidades,

quatro e cinco para sistemas de empilhamento no chão para itens que podem ser empilhados.

Cada item (ou número de lote) é designado para uma área do estoque no armazém. Por isso, o

tamanho e a capacidade das áreas de armazenamento podem variar.

A fase 2 do procedimento determina o tipo de sistema de armazenagem para cada item, de

forma que a utilização das áreas aumentem. Os seguintes passos resumem as atividades da fase

1:

•

•

•

•

•

Identificar um caminho do ponto de entrada ao ponto de saída de forma que:

A distância retangular do ponto de entrada ao ponto de saída seja minimizada;

O número de curvas seja minimizado;

O comprimento do arco mais comprido no caminho seja maximizado.

Estabelecer um corredor primário inicial através do maior arco no caminho identificado no

procedimento anterior.

Estabelecer as dimensões do compartimento baseado nas dimensões do palete, das

prateleiras e os espaços necessários vazios para movimentação.

Determinar o comprimento L da zona de armazenagem (em compartimentos) baseado no

comprimento do corredor primário inicial e qualquer corredor secundário.

Identificar tipos de sistema de armazenagem para consideração na fase 2 (ex, porta-paletes

e/ou profundidade para empilhamento no chão).

2.1.2 Fase 2: Determinação do Sistema de Armazenagem

838

O algoritmo apresentado abaixo determina o tipo de sistema de armazenagem para um item (ou

lote), baseado na média do nível de armazenamento, flutuações no nível de estoque, e altura de

empilhamento. Os seguintes dados são necessários para n itens que requerem espaço no

armazém:

a média do nível de estoque sj para j = 1, ..., n;

a altura de empilhamento hj para j = 1, ..., n;

a profundidade máxima da coluna dmax para empilhamento no chão;

uma porcentagem permitida para flutuações no nível de estoque α;

uma altura mínima para empilhamento hmin para empilhamento no chão;

uma profundidade mínima da coluna dmin para empilhamento no chão.

O procedimento é montado especificamente para determinar a profundidade da coluna que

maximiza a utilização das áreas para empilhamento no chão. Se a armazenagem em portapaletes existe, é necessário considerar um critério de classificação para designar um item para

determinada área. Dois critérios são possíveis: (1) uma altura mínima de empilhamento no chão

(ex, um item com uma altura hj menor do que a estabelecida mínima é designado para

armazenagem em porta-paletes), e (2) uma profundidade mínima para empilhamento no chão

(ex, um item com uma profundidade menor do que a estabelecida mínima é designado para

armazenagem em porta-paletes). A seguinte notação é usada para o algoritmo de profundidade

de colunas:

n

o número de itens que requerem espaço de armazenagem;

j

índice para item (j = 1, ..., n);

hj

altura de empilhamento para item (j = 1, ..., n);

sj

média do nível de estoque para o item (j = 1, ..., n);

α

porcentagem permitida para flutuações no nível de estoque;

hmin

altura mínima para empilhamento no chão;

dmax

profundidade máxima da coluna para empilhamento no chão;

dmin

profundidade mínima da coluna para empilhamento no chão;

Nj

número de espaços de armazenagem requeridos para o item (j = 1, ..., n);

profundidade ótima da coluna para o item (j = 1, ..., n);

dj

N*

número atual de espaços de armazenagem requeridos;

F(sj) uma função do projeto de prateleiras que fornece o número de espaços de

armazenamento necessário para estocar sj paletes.

Algoritmo de profundidade de colunas:

INPUT: n, hj (j = 1, ..., n), sj (j = 1, ..., n), α, hmin , dmax , dmin

OUTPUT: Nj, dj

Passo 0 Faça j = 1

Passo 1 Se hj < hmin

Vá para o Passo 5

Se não

Vá para o Passo 2

Passo 2 Faça N* = [(1 + α) sj / dmax hj]

dj = [(1 + α) sj / N* hj]

Passo 3 Se dj ≥ dmin

Vá para o Passo 4

Se não

Vá para o Passo 5

839

Passo 4 Faça Nj = N*

Passo 5 Faça dj = 0

Passo 6 Se j < n

Vá para o Passo 6

Nj = F(sj)

Faça j = j + 1

Vá para o Passo 1

Se não Pare.

O Passo 1 checa a altura de empilhamento para determinar se o item deve ser designado para a

armazenagem em prateleiras. A profundidade ótima da coluna é determinada no Passo 2. O

Passo 3 checa a profundidade ótima máxima para determinar se o item deve ser designado para

armazenagem em prateleiras. O Passo 4 determina o número de espaços de armazenamento

necessários para a profundidade máxima da coluna. O Passo 5 determina o número de espaços

necessários para armazenagem em prateleiras. O contador é incrementado no Passo 6.

Para cada item, o algoritmo de profundidade de coluna determina o número mínimo de espaços

de armazenagem necessários para o empilhamento no chão e então decresce a profundidade da

coluna até o necessário para adicionar uma área. A profundidade mínima da coluna que não

causa um aumento no número de espaços de armazenamento requeridos é designada para o

item.

Esse heurístico aborda dois objetivos. Primeiramente, minimizando o número de áreas de

armazenagem necessárias para estocar os itens maximiza o número de itens diferentes que

podem ser estocados em uma única zona. Por isso, o mais desejável é que as zonas englobem

uma ampla variedade de itens. Em segundo lugar, minimizando o número de espaços por item.

Como resultado, menos corredores são necessários e a utilização do espaço em chão aumenta.

Os seguintes passos resumem as atividades da Fase 2:

•

•

Coletar os dados necessários para n itens que requerem espaço de armazenagem;

Aplicar o algoritmo de profundidade de colunas para obter:

A profundidade ótima da coluna para cada item dj;

O número de espaços de armazenagem necessários para estocar cada item Nj.

2.1.3 Fase 3: Alocação de espaço de chão

A terceira fase do procedimento é a alocação de espaço de chão para as classes com base no tipo

de sistema de armazenamento, número requerido de espaços requeridos, e giro. O giro tj para j =

1, ..., n itens é medido pelo número de paletes estocados e retirados em um determinado período

de tempo.

Para cada tipo de sistema de armazenagem, itens (ou lotes) são classificados de acordo com a

razão do giro tj pelo requerimento de estoque Nj, chamado de Rj. Os itens com o maior Rj para

um determinado sistema de armazenagem são designados para as zonas de mais desejadas de

forma que a capacidade L da zona não seja excedida. É assumido que o comprimento da zona L,

medido em espaços de armazenamento, determina a capacidade da zona.

O algoritmo de classificação heurístico provê a mesma solução que seria obtida através da

solução de programação linear com relaxação do problema da mochila e arredondando a parte

fracionária para zero. O problema da mochila pode sustentar apenas um dado peso e, por isso, o

problema é maximizar o valor do material na mochila enquanto não excede a restrição de peso.

840

Para o problema considerado aqui, o valor de estocar um item em particular é igual ao seu giro tj

e seu peso é igual à necessidade de espaço de armazenamento requerido Nj.

Para cada sistema de armazenagem, o algoritmo resolve sucessivos problemas da mochila até

que todos os itens que requerem aquele tipo de sistema tenham sido designados para uma área

de armazenagem. A classificação do algoritmo provê as classes Ck (k = 1,..., m), o número de

espaços de armazenamento requeridos para a classe Ik, e o tipo de sistema de armazenagem (ex,

profundidade da coluna) Dk correspondente à classe k. Em adição ao que foi previamente

introduzido, a seguinte notação é usada no algoritmo de classificação:

tj

Nj

Rj

rj

L

k

Ck

Ik

Dk

i

l

giro para o item (j = 1,..., n);

requerimento de armazenagem para o item (j = 1,..., n);

razão entre o giro e o requerimento de armazenagem;

ranking do item (j = 1,..., n);

comprimento da área de armazenagem em número de espaços;

índice para classe;

conjunto de itens na classe (k = 1,...,m);

número de espaços para armazenagem requeridos para classe (k = 1,...,m);

tipo de sistema de armazenagem (ex, profunidade da coluna) para classe (k = 1,...,m).

classificação de uma mesma classe rj

classificação de uma profundidade dj

Algoritmo de classificação:

INPUT: n, tj (j = 1,..., n), Nj (j = 1,..., n), dj (j = 1,..., n), L, dmax

OUTPUT: Rj, rj, Ck (k = 1,..., m), Dk (k = 1,…, m), Ik (k = 1,…, m)

Passo 0 Faça k = 0

Passo 1 Para j = 1 até n

Faça Rj = tj / Nj

Passo 2 Para j = 1 até n

Classifique Rj em ordem decrescente

Faça rj = classificação do item j

Passo 3 Para l = 0 até dmax

Faça k = k + 1

Ck = ∅

Ik = 0

Para i = 1 até n

Para todo j no qual rj = i e dj = l

Se Ik + Nj ≤ L

Faça Ck = Ck U j

Ik = Ik + Nj

Dk = dj

Se Ik + Nj > L

Faça k = k + 1

Ck = ∅

Ik = 0

Ir para (a)

Passo 4

Pare.

841

O Passo 1 calcula a razão entre o giro e a necessidade de espaço para cada item. Os itens são

classificados em ordem decrescente da razão no Passo 2. O Passo 3 completa as zonas de

armazenamento (ex, classes) como necessário para cada profundidade de coluna (ex, sistema de

armazenagem).

O algoritmo de classificação designa itens para classes de forma que as capacidades das zonas

de armazenagem correspondentes não sejam excedidas. De fato, é bem provável que cada zona

irá conter um pequeno número de espaços inutilizados. Isso é um resultado da não permissão de

itens para múltiplas classes e a não solução do problema da mochila de forma ótima. Contudo,

devido à política de armazenagem baseada em classes estar sendo implementada, não representa

perdas possuir um pequeno número de espaços inutilizados em cada zona. Isso permite

flutuações no nível de estoque. É importante lembrar que dentro de cada zona os produtos são

estocados aleatoriamente, por isso, uma certa quantidade de espaço de sobra é desejado.

O passo final no procedimento de projeto baseado em classes é priorizar as classes para a

alocação de espaço no chão. Novamente, os itens são classificados de acordo com a razão Rj. A

classificação da classe média Rk* é determinada como se segue:

Calcular Rj para cada item (j = 1,..., n).

Classificar os itens em ordem decrescente, onde rj é a classificação do item j.

Calcular a classificação da classe para cada classe k:

R k* =

∑r

∀ j ∈C k

j

/ Ck ,

onde |Ck| é a cardinalidade do conjunto de itens da classe k.

O arranjo físico do armazém é construído colocando as áreas de armazenagem correspondentes

às classes com as duas menores médias das classes classificadas próximas ao corredor primário,

o qual foi determinado na Fase 1. Áreas de armazenagem adicionais e corredores primários são

designados para o projeto de acordo com a classificação das médias das classes, o sistema de

armazenagem para cada classe, e as dimensões do armazém.

Os seguintes passos resumem as atividades da Fase 3:

Aplicar o algoritmo de classificação para determinar o seguinte:

Os itens designados para as classes Ck;

Os sistemas de armazenagem para cada classe Dk;

O número de espaços de armazenagem requeridos para cada classe Ik.

Priorizar as classes de acordo com a média da classe Rk*.

Construir áreas através da adição de áreas de armazenagem correspondentes às classes e

corredores primários adicionais.

O procedimento apresentado acima foi aplicado por Larson et al. (1997) em uma indústria de

produtos de higiene pessoal, onde foi requerido espaço de armazenagem para 739 produtos,

sendo que os produtos eram armazenados em caixas, as quais eram estocadas em paletes. O

tamanho das caixas variavam entre os tipos de produtos e, consequentemente, o número de

caixas por paletes. A altura de armazenamento pré-determinada também variava de acordo com

o tipo de produtos entre dois e cinco paletes de altura.

Os resultados do arranjo físico exigiram 13 zonas de armazenamento, com suas dimensões

dadas em número de compartimentos. O resultado foi comparado em uma base de utilização de

espaço de chão e de esforço para manuseio de materiais (foram selecionados 20 tipos de

produtos). O espaço total de chão requerido para estocar os 739 diferentes tipos de produtos foi

842

reduzido em 17% em relação ao arranjo físico existente anteriormente, enquanto a média da

distância percorrida para armazenar e coletar os 20 tipos de produtos selecionados foi reduzida

em 45%.

3. APLICAÇÃO E SIMULAÇÕES DO SISTEMA

A metodologia apresentada e que compõem o sistema criado foram aplicadas em uma empresa

do segmento de varejo situada na cidade de São Paulo. O sistema foi desenvolvido em

linguagem DELPHI compilado na versão 6.0.

Os dados utilizados nos testes do sistema dizem respeito a um total de 326 itens, os quais,

segundo fornecido pela empresa em questão, ocupavam uma área de aproximadamente, 12.556

m² (292 m x 43 m). Como os itens relacionados já eram divididos em famílias pela empresa,

utilizou-se para a maioria das simulações a metodologia apresentada com a inserção de famílias

de produtos.

Foram considerados cinco tipos de famílias, as quais podem ser vistas na tabela 3.1, assim como

as dimensões dos compartimentos de armazenamento e a prioridade estabelecida para cada uma

delas. O campo da tabela com o valor L, significa o número de espaços de armazenagem

disponíveis para cada família, com base no comprimento da área de armazenagem, no número

de corredores cruzados utilizados, na largura dos corredores e nas dimensões dos

compartimentos de cada família.

Familia

Eletro

Estoque Geral

Confecção Fechado

Contentores

Blocados

Comp

1.2

1.2

1.2

1.5

1.2

Larg

1.3

1.3

1.3

1.5

1.3

Alt

1.8

1.8

1.8

1.8

1.8

L

111

111

111

96

111

Prioridade

1

2

3

4

5

Tabela 3.1 – Dados das famílias utilizadas no teste do sistema

Várias simulações foram feitas, porém, por motivos de limitação, esse trabalho mostra somente

uma simulação onde foi testada a hipótese da empresa operar com empilhadeiras que consigam

alcançar até 7 níveis de altura em prateleiras (H), sendo necessário para isso a utilização de

empilhadeiras com necessidade de espaço de corredor de 2,88 m (W). Foram usados 2 (dois)

corredores cruzados.

Resumindo:

α = 25% = 0,25 (variação na demanda)

H = 7 níveis;

W = 2,88 m

Z = 2 corredores cruzados

843

Ck

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

Ik

73

73

73

73

73

73

73

73

73

73

73

73

73

73

73

73

Ck

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

Ik

73

73

73

73

73

73

73

73

73

63

63

63

63

43

22

Tabela 3.2 – Número de compartimentos utilizados em cada família (Z = 2 e α = 0,25 e W =

2,88m)

A tabela acima mostra o resultado da simulação. Foram necessárias 31 prateleiras para a

armazenagem de todas as famílias. Foi encontrado uma área total de 6.838,64 m. Essa área é

cerca de 45,5% menor do que a atual área usada pela empresa para o armazenamento desses

produtos.

4. CONCLUSÕES

A seleção do assunto proposto foi incentivada pela grande escassez de informações encontrada

no que diz respeito a projetos de áreas de armazenagem, apesar da grande ocorrência desse tipo

de problema no dia-a-dia das empresas.

Um ponto que ficou visível durante as pesquisas realizadas para o desenvolvimento desse

estudo foi a aparente desconexão entre a comunidade da área de pesquisa e a comunidade da

área prática relacionadas ao projeto de armazéns, uma vez que a primeira desenvolve pesquisas

de uma forma que se torna pouco utilizável pela segunda. Isso ocorre principalmente porque os

problemas pesquisados são fragmentados de forma que partes isoladas do problema são

estudadas com grande detalhe e na maioria das vezes abordam assuntos secundários.

Apesar dessas dificuldades, o estudo proporciona uma visão interessante das variáveis

relacionadas à atividade de projetos de armazéns, assim como possibilita, através da utilização

do aplicativo desenvolvido, simulações em torno de projetos de áreas de armazenagem que

trazem resultados palpáveis e coerentes com a realidade dos dados fornecidos.

A metodologia de localização dos itens baseada em classes com famílias de produtos prédeterminadas, possibilita que o usuário conheça exatamente qual deve ser a composição de cada

zona de armazenamento em termos do número de compartimentos requerido por cada tipo de

produto, sendo que o algoritmo utilizado proporciona uma otimização em termos de espaço de

844