PROGRAMA DE PESQUISA E DESENVOLVIMENTO TECNOLÓGICO

CICLO 2003/2004

FORMULÁRIO IV: Acompanhamento da Execução do Projeto

INÍCIO: 18/10/2005

18 meses

DURAÇÃO:

MÊS DA AVALIAÇÃO: 16

B. Gerente do Projeto: Desenvolvimento de um Sistema Baseado em Agentes Inteligentes para

o Monitoramento de Unidades

Geradoras na UHE de Tucuruí

Nome:

Pedro Wenilton Barbosa Duarte e Jânio José de Lana

Fone:

Cel:

E-Mail:

[email protected]

[email protected]

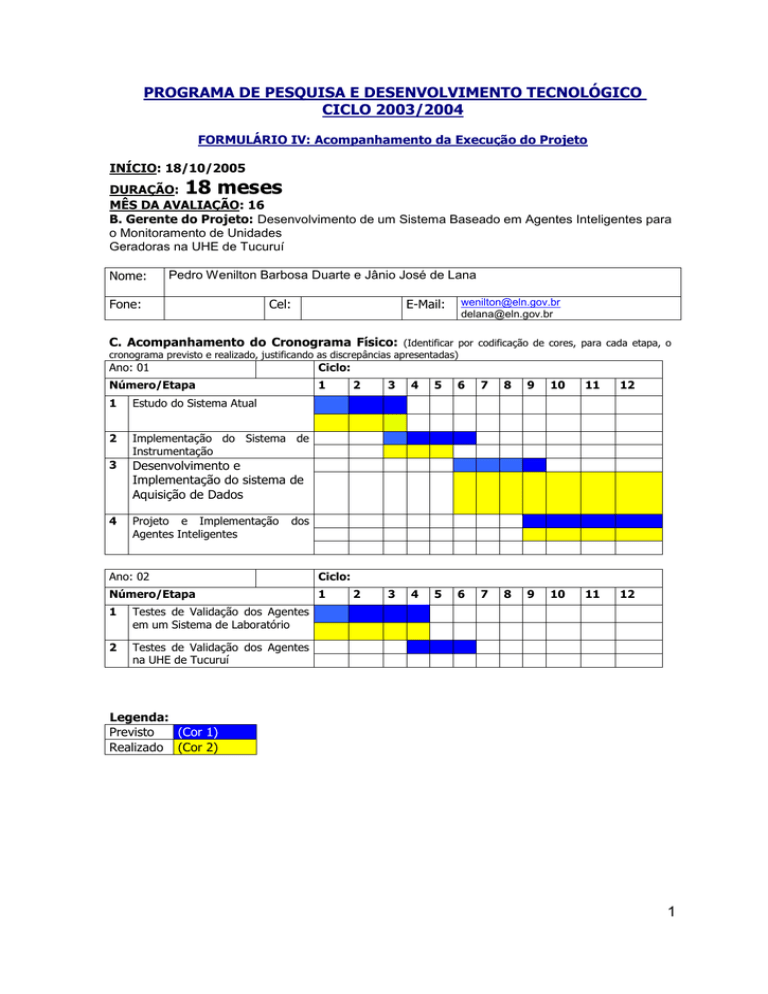

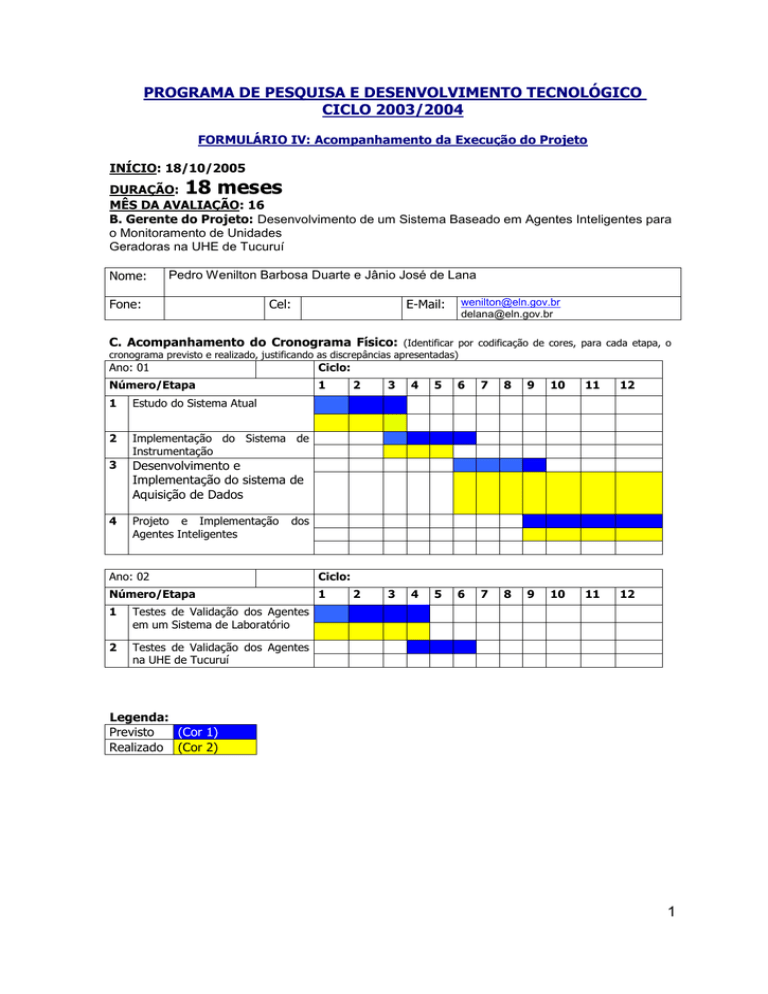

C. Acompanhamento do Cronograma Físico: (Identificar por codificação de cores, para cada etapa, o

cronograma previsto e realizado, justificando as discrepâncias apresentadas)

Ano: 01

Ciclo:

Número/Etapa

1

1

Estudo do Sistema Atual

2

Implementação do Sistema de

Instrumentação

3

Desenvolvimento e

Implementação do sistema de

Aquisição de Dados

4

Projeto e Implementação

Agentes Inteligentes

2

3

4

5

6

7

8

9

10

11

12

2

3

4

5

6

7

8

9

10

11

12

dos

Ano: 02

Ciclo:

Número/Etapa

1

1

Testes de Validação dos Agentes

em um Sistema de Laboratório

2

Testes de Validação dos Agentes

na UHE de Tucuruí

Legenda:

Previsto

(Cor 1)

Realizado (Cor 2)

1

Justificativas:

Desenvolvimento e Implementação do sistema Distribuído de Aquisição de Dados e

de Monitoramento do Sistema de Escovas .

Para aquisição remota e distribuída das variáveis a ser monitoradas, incluindo ente

elas

nível de desgaste das escovas dos geradores, foi desenvolvido um sistema de

aquisição de dados com comunicação em protocolo MODBUS e rede RS-485. O protocolo

MODBUS define uma estrutura de mensagens de comunicação usadas para transferir

dados discretos e analógicos entre um sistema mestre e sistemas escravos. No sistema

projetado, as unidades remotas de aquisição de dados desenvolvidas no projeto são

projetadas para operar de forma remota, com arquitetura DSPIC, coletando dados de

medidas dos equipamentos e transmitindo esta informação em protocolo MODBUS sobre

RS-485 para uma unidade mestre que ficará localizada na sala de controle das unidades

geradoras da UHE de Tucuruí. A unidade mestre é parte do sistema multiagentes, podendo

ser implementada em um aplicativo JAVA específico ou integrando-se com aplicativos

industriais padrão, tais como Labview e Elipse, dentre outros.

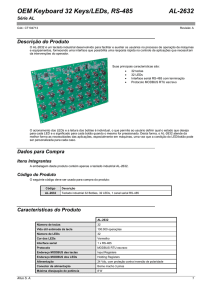

O padrão RS485 permite múltiplos receptores e transmissores em um único par

trançado. O máximo permitido depende da potência que cada dispositivo absorve da rede.

Idealmente, todos os receptores e transmissores inativos terão impedância infinita, não

influenciando na carga do sistema. Cada receptor unido à rede e todos os transmissores

inativos adicionarão uma carga incremental. Os CI’s transceptores MAX485 e MAX 487,

que são especificados em uma unidade de carga e ¼ de unidade de carga, respectivamente.

O número máximo de unidades de carga em um cabo par trançado, com terminação e

impedância característica igual a 120Ω, é de 32 unidades. Isto significa que podem ser

usados até 32 MAX485s ou até 128 MAX487s em uma única rede RS-485.

2

O sistema de aquisição de dados desenvolvido no projeto irá se conectar a uma rede

RS-485 através do CI de interface MAX485, fabricado pela empresa Maxim. É um circuito

que converte sinal a nível TTL (0 a 5 volts) em níveis RS485 (–7 a 12 V). Tem uma

unidade de carga de “1”, possibilitando conectar no máximo 32 dispositivos na rede.

Como a rede RS-485 compartilha uma única linha para enviar e receber dados, é necessário

habilitar o dispositivo como receptor ou transmissor. Para isto, existem dois pinos, o RE

(Enable receiver) que configura como receptor e o DE ( Enable drive) que ativa como

transmissor. Como esses dois pinos estão com lógica invertida, pode-se usar uma única

saída do microcontrolador aplicada aos dois pinos de controle do MAX485. Aplica-se nível

lógico “1” para ativar a sessão de transmissão e um “0” para a recepção. A

Protocolo Modbus

Modbus é um protocolo aberto de comunicação industrial que foi originalmente

desenvolvido pela Modicon Industrial Automation Systems (hoje Schneider Electric) e que

define uma estrutura de mensagens de comunicação usadas para transferir dados discretos e

analógicos entre um sistema mestre e sistemas escravos e ambientes industriais. O modelo

de comunicação mestre-escravo é caracterizado por um único dispositivo, o mestre,

enviando solicitações, e o restante, os escravos, respondendo os pedidos do mestre. A

figura ilustra a arquitetura de rede Modbus usada no presente projet.

Geralmente, o mestre é um CLP ou um sistema supervisório, enquanto os escravos

são dispositivos de entrada e saída de dados, como sistemas de aquisição de dados, relés de

proteção, controladores de processo, atuadores de válvulas, transdutores de energia e etc.

MODBUS é um protocolo aberto, significando que está livre para que os

fabricantes usem em seu equipamento sem ter que pagar royalties. Ele está entre os

protocolos de mais larga utilização em automação industrial.

3

Figura 1 – Rede Modbus.

Descrição do Protótipo de Sistema de aquisição de dados

O protótipo desenvolvido neste trabalho é um sistema de aquisição de dados

embarcado, com comunicação em rede RS-485 e protocolo MODBUS. O sistema é

denominado como um escravo na rede MODBUS, suprindo informações a um sistema

mestre, que neste caso é um PC com um programa de teste. Para fazer a interface entre a

rede RS232 proveniente do mestre, e a rede RS-485, foi projetado também um conversor

RS232-RS485.

Hardware do Sistema de Módulo de aquisição de dados

O hardware do sistema é composto pelos seguintes blocos: o microcontrolador, a

interface RS485, a interface com o usuário através do display e teclado, a entrada analógica

e a fonte de alimentação. A figura 2 ilustra o diagrama de blocos do hardware.

4

Fonte de

alimentação

Display

Microcontrolador

Teclado

Entrada

analógica

Interface 485

Figura 2 – Diagrama de blocos do módulo de aquisição de dados.

O microcontrolador DSPIC tem o principal papel no sistema, sendo o responsável

por todo o controle do dispositivo. É onde está o software com as rotinas do protocolo

MODBUS e de interação com o usuário. Possui diversos periféricos integrados, entre eles

um conversor analógico-digital de 12 bits que é responsável pela digitalização do sinal de

entrada e um módulo de comunicação serial, que permite a comunicação em rede. O

microcontrolador usado no projeto é o DsPIC 30f4013 da Microchip.

A interface RS-485 é a parte do sistema que permite a comunicação do

microcontrolador (linhas desbalanceadas), com a rede de padrão industrial (linhas

balanceadas). Para tal funcionalidade, o sistema conta com o transceptor MAX485 da

Maxim.

Para a configuração do sistema o usuário conta com uma interface composta por um

LCD de 16 colunas por 2 linhas e um teclado formado por quatro botões. Opções como a

taxa de transmissão serial e o endereço na rede MODBUS podem ser mudados,

possibilitando uma maior compatibilidade na interligação em rede com dispositivos

diferentes. A figura 3 ilustra algumas telas de configuração do LCD do equipamento

desenvolvido.

5

Figura 3 – Telas de configuração taxa de comunicação e endereço do escravo no

equipamento desenvolvido

A fonte de alimentação é interna, tendo como principais componentes um

transformador de 110/220 para 16 volts, uma ponte retificadora, um CI regulador 7805 e

demais componentes como capacitores de filtragem, diodo de proteção e led de sinalização.

Software do Módulo de aquisição de dados

A seção principal do software do sistema é baseada no funcionamento do protocolo

MODBUS. A figura 4 mostra o fluxograma simplificado do funcionamento do programa

firmware do equipamento desenvolvido. Após a inicialização o sistema entra e um loop

infinito aguardando a chegada de um quadro MODBUS contendo uma solicitação de

serviço feita pelo computador (nó) mestre da rede Modbus (no caso deste projeto o

computador mestre é um PC industrial executando o software de monitoramento do

sistema de excitação do gerador).

Quando é detectada a chegada de a quadro de mensagem, os campos do mesmo são

examinados para determinar o serviço a ser executado. Em seguida, a função solicitada

pelo mestre é realizada (exemplo: leitura de uma variável analógica) e, finalmente, o

6

quadro de resposta é então montado e enviado ao mestre . Caso ocorra algum erro durante

o processo, a correspondente exceção é tratada e o resultado é comunicado ao mestre.

Começo

Inicializa

o sistema

Aguarda

quadro

MODBUS

Envia resposta de

erro MODBUS

Botão menu

pressionado

Recebe quadro

MODBUS

Verifica

endereço

Inválido

Entra no menu de

configuração

Código de exceção

01

Válido

Verifica código

da função

Inválido

Código de exceção

02

Válido

Verifica campo

de dados

MODBUS

Inválido

Código de exceção

03

Válido

Executa função

MODBUS

Erro

Código de exceção

03

Sem erro

Envia resposta

MODBUS

Figura 4 – Fluxograma com o programa do sistema de aquisição de dados.

7

Hardware do Sistema Conversor RS-232/RS-485

O hardware do conversor consiste basicamente de quatro blocos: o

microprocessador que faz o controle de fluxo, o transceptor RS232, o transceptor RS485 e

a fonte de alimentação. O diagrama de blocos (figura 5) ilustra o hardware do conversor.

Fonte de

alimentação

Interface 232

PC

Interface 485

Rede

RS-485

Microcontrolador

Figura 5 – Diagrama de blocos do conversor RS-232/RS-485.

O microprocessador é o responsável pelo controle de fluxo entre os dois tipos de

rede: RS-232, que é não balanceada e full-duplex (um canal pra transmitir e outro para

receber) e RS-485, que é balanceada half-duplex (o mesmo canal transmite e recebe

dados). O microcontrolador usado no projeto do conversor foi o DsPIC 30f4013 da

Microchip, pois possui dois módulos internos de comunicação serial, sendo usado um para

tipo de rede.

As interfaces de rede baseiam-se em dois Cis: o MAX232, que converte os níveis

TTL para os níveis RS-232 que irão para o PC, e o MAX485, que converte os níveis TTL

para os níveis RS-485 que irão para a rede industrial.

8

Software do Conversor

O software do conversor é relativamente simples. Ele fica monitorando os dois

módulos de recepção serial, sendo um para cada tipo de rede. Quando chega um dado no

pino de recepção da UART 1, onde está conectada a rede RS-485, o software

automaticamente manda a informação para o pino transmissor da UART2, onde está a rede

RS-232. O mesmo ocorre no sentido contrário, porém antes de transmitir algum dado na

rede RS-485, o pino de controle do MAX485 deve ser setado, figura 6.

Começo

Configura

DsPIC

Aguarda

recepção

Recebeu

RS232

Ativa

MAX485

como

transmissor

Recebeu

RS485

Escreve dado

no canal

RS232

Escreve dado

no canal

RS485

Ativa

MAX485

como

receptor

Figura 6 – Fluxograma com o programa do sistema de aquisição de dados.

9

Metodologia de Desenvolvimento

O primeiro passo para do desenvolvimento do sistema foi a pesquisa bibliográfica

relacionada às tecnologias envolvidas no projeto: redes RS-485, protocolo MODBUS e

microcontroladores DsPIC. Após uma fase de estudo, foi feito um levantamento do

material necessário para a realização do projeto, como componentes eletrônicos, softwares

de programação e instrumentação necessária.

Recursos necessários para o desenvolvimento

Para o desenvolvimento do projeto foram necessárias diversas ferramentas de

instrumentação e recursos computacionais, tais como:

PC com porta usb e serial.

MPLAB IDE como ambiente de programação do DsPIC.

Compilador C30 para a programação do DsPIC em linguagem C.

Labview para a programação do sistema mestre.

Programa PCB Express para o projeto do layout da placa de circuito impresso.

Gravador e depurador ICD2 para a programação do DsPIC.

Protoboard.

Fonte de alimentação de 5V DC.

Multímetro.

Gerador de funções.

Osciloscópio.

Estação de solda.

Componentes eletrônicos, como: microcontroladores DsPIC 30f4013,

CI’s de

interface MAX232 e MAX 485, LCD de 16x2, transformador de tensão, ponte

retificadora, reguladores de tensão e componentes discretos de uso geral.

Placa de fenolite, cabos, conectores, soquetes e caixas plásticas.

1

0

O Laboratório de Controle de Processos foi o ambiente usado para o

desenvolvimento do trabalho (figura 7).

Figura 7 – Bancada de testes no Laboratório de Controle de Processos.

O protótipo

O protótipo do sistema de aquisição de dados foi testado em um protoboard,

facilitando assim modificações no circuito durante o desenvolvimento. Como a

programação do microcontrolador é in circuit, não foi necessária a retirada do chip para a

gravação do programa. A figura 2.20 ilustra o circuito.

Figura 8 – Protoboard com o circuito do sistema.

1

1

Programa mestre em PC

Para o teste prático do sistema, foi desenvolvido um programa em ambiente gráfico

em um microcomputador PC o qual que funcionará como mestre do sistema de aquisição.

O programa mestre ficará enviando pedidos de leitura da entrada analógica (função

MODBUS de código 03) e exibirá em um gráfico o estado da entrada.. A figura 9 ilustra a

interface com o usuário. A tela permite ao usuário configurar a velocidade de

comunicação, o endereço do escravo e, ainda visualizar em tempo a evolução temporal da

variável sendo monitorada.

Figura 9 – Interface com o usuário do programa MODBUS mestre utilizado nos testes do

equipamento desenvolvido.

7.5 – Desenvolvimento da placa de circuito impresso e Montagem Final do Protótipo

Concluídos os testes de bancada do sistema em proto-board, a etapa seguinte

consistiu do desenvolvimento e montagem da placa de circuito impresso (PCI) e do

gabinete de proteção do equipamento. A figura 10 ilustra o resultado do layout da placa do

sistema de aquisição de dados e a figura 11 apresenta o layout da placa do conversor.

1

2

Figura 10 – PCI do sistema de aquisição de dados.

Figura 11 – PCI do conversor.

Com as placas devidamente soldadas e testadas, passou-se para o acondicionamento

das mesmas em caixas de plástico, onde também foram instalados os conectores de rede,

conector AC, chave liga/desliga, compartimento de fusível, leds indicadores e no caso do

módulo de aquisição também foram colocados o display e os botões. O resultado final da

montagem do protótipo é apresentado nas 2.24 e 2.24, onde são apresentados o módulos de

aquisição e comunicação em modbus/RS-485 (figura 12) e o módulo de conversão RS232/RS-485 (figura 13).

1

3

Display

LCD

Entrada

analógica

Botão liga/

desliga

Led – sinalização de

dispositivo ligado

Portas RS 485,

conectores em

paralelo.

Led – sinalização de

transmissão

Figura 12- Módulo de aquisição de dados montado na caixa de proteção.

Botão liga/

desliga

Led – sinalização de

dispositivo ligado

Portas RS 485,

conectores em

paralelo.

Led – sinalização de

transmissão

Porta

RS 232

Porta

fusível

Alimentação

AC

Chave de seleção

110/220 VAC

Figura 13-Conversor RS232-RS485 montado na caixa de proteção.

1

4

Para o teste final da rede, foi utilizado um cabo balanceado e blindado (figura 14).

Nas extremidades foram utilizados conectores padrão XLR, para maior firmeza e robustez

nos contatos e encaixes mecânicos, o mesmo tipo de conector também foi utilizado nos

sistemas de aquisição e do conversor desenvolvidos no projeto.

Figura 14 – Cabo balanceado blindado utilizado para comunicação RS-485 no protótipo

desenvolvido.

Circuito de condicionamento para medição de temperatura com sensor PT-100

O sistema de aquisição de dados necessita de um sistema de condicionamento de

sinal o irá depender da variável a ser adquirida em campo. Os testes de laboratório do

protótipo desenvolvido foram efetuados com a aquisição remota da temperatura de uma

fonte controlada de calor. A fonte controlada de calor, utilizada nos testes, consistiu de um

circuito formado por um fonte CA alimentando um resistor de potência. O valor RMS da

corrente no resistor foi controlado através um triac. Dessa forma, controlando-se o ângulo

de disparo d triac foi possível controlar a dissipação de potencia no resistor e, por

conseguinte, a taxa de aumento ou diminuição da temperatura no resistor.

O sensor de temperatura utilizado foi do tipo termo-resistência PT-100 (figura 15), o

qual fornece variações em sua resistência que são proporcionais às variações de

temperatura no corpo ou meio sendo monitorado. Para converter o sinal de variação de

resistência em um sinal de tensão proporcional, para aquisição pelo protótipo

desenvolvido, foi projetado e implementado um sistema de condicionamento (figura 16) o

qual consiste de uma ponte de wheatestone, onde um dos quatro resistores é o sensor PT100, seguido de um amplificador para adequar a amplitude do sinal de tensão resultante

1

5

(proporcional à temperatura) à faixa de trabalho do conversor A/D do protótipo.

Figura 15 – Sensor de temperatura PT100.

Figura 16 – Circuito de condicionamento para sensor PT-100.

Figura 17 – Circuito da fonte de alimentação simétrica.

1

6

Figura 18 – PCI do sistema de aquisição com condicionador para PT100.

D. Acompanhamento da Entrega de Produtos:

Produto previsto

Etapa relacionada

Relatório Técnico

3 e 4, ano1

1 ano2

Entregue

Sim/Não

Justificativa

Sim

E. Ajustes Sugeridos para a Continuidade do Projeto: (Informar as mudanças propostas)

O projeto teve seu início oficial no dia 18/outubro/2005, estava previsto, ao

início do projeto, viagens de campo à UHE para coleta de dados e estudo do

sistema atual de monitoramento das unidades geradoras da primeira fase. Embora

o recurso para passagens e diárias tenha sido disponibilizado no terceiro mês do

projeto, somente no sétimo mês de execução é que foi possível iniciar os

trabalhos na UHE para coleta de dados sobre o sistema de monitoramento, devido

a problemas de agenda na UHE de Tucuruí. Portanto, é esperado um atraso

cumulativo de aproximadamente seis meses na execução do projeto.

Dessa forma, foi solicitada uma prorrogação de seis meses no prazo anteriormente

previsto (de 18 meses), sem qualquer ônus financeiro adicional em relação ao

previsto originalmente no projeto. Esta prorrogação foi concedida pela Eletronorte,

valendo a partir de 18 de abril de 2007, o que representa um tempo adequado à

conclusão do projeto.

1

7