MICROABRASÃO DE REVESTIMENTO MULTICAMADA AlTiN/CrN POR PVD

EM SUBSTRATO DE AÇO RÁPIDO SINTERIZADO AISI M2

Laura Waltrick1, César Edil da Costa2, Elisangela Aparecida dos Santos de Almeida3

1

Acadêmico do Curso de Engenharia Mecânica, CCT – bolsista PROBIC/UDESC

Orientador, Departamento de Engenharia Mecânica, CCT – [email protected]

3

Acadêmico do Curso de Doutorado em Ciência e Engenharia de Materiais – CCT

2

Palavras-chave: Aço rápido AISI M2. Filme multicamadas. Microabrasão.

Aços ferramenta possuem vasta aplicação industrial, sendo usados, por exemplo, para

fabricação de ferramentas. Entre suas principais propriedades destaca-se: elevada dureza e

resistência à abrasão, boa tenacidade e manutenção das propriedade mecânicas sob elevadas

temperaturas. Contudo devido às condições severas de trabalho que as ferramentas industriais

estão expostas, estas sofrem muitos esforços mecânicos que acarretam em redução de sua vida

útil. Sabe-se que a maioria das falhas por fadiga, corosão ou desgaste ocorrem na superfície

da ferramenta, portanto, afim de prolongar sua vida útil faz-se a utilização de tratamentos de

superfície e revestimentos que reduzam atrito e desgaste entre os componentes envolvidos.

Definiu-se como substrato o aço rápido AISI M2 sinterizado por metalurgia do pó, afim de

desenvolver uma superfície que apresentasse bom suporte para a camada e boa aderência com

o filme. Optou-se por realizar tratamentos térmicos posteriores como a nitretação, boretação,

cementação, têmpera, entre outros, sabendo que estes tratamentos aumentam a aderência e

auxiliam no suporte da carga para a deposição dos filmes. Além de melhorar propriedades

superficiais, como resistência ao desgaste, corosão e aumento da dureza. Ao substrato M2

foram realizadas duas condições distintas de tratamento térmico: boretação e têmpera seguida

de revenimento. Em parte das amostras sinterizadas fez-se o tratamento de têmpera, através de

aquecimento à 800°C por 10 min, seguido de aumento da temperatura para 1200°C por 3

minutos. Ao final do ciclo as amostras foram resfriadas em óleo. Em parte das amostras foi

realizada o tratamento térmico de boretação sólida em forno mufla, nas condições de 2 horas

de tratamento à 1000°C, seguido de resfriamento lento ao ar. O filme selecionado,

objetivando melhorar propriedades relativas ao desgaste, é composto por multicamadas de

AlTiN/CrN intercaladas. Sua deposição foi realizada pela empresa Bodycote Brasimet

Processamento Térmico S/A, consistindo, portanto, em 11 camadas. A primeira camada

formada sobre o substrato é de AlTiN, posteriormente sobre a camada anterior se deposita

CrN e assim consecutivamente até a deposição da última camada na superfície da amostra que

consiste em AlTiN . O processo PVD (Physical Vapour Deposition) promove maior

resistência ao desgaste, devido a redução do desgaste abrasivo e redução do coeficiente de

atrito. Para que o revestimento aplicado apresente os requisitos desejados supracitados é

necessário que exista boa aderência entre o subtrato e o revestimento, aliada à uma maior

capacidade de carregamento. Além disto, o desempenho do revestimento depende de suas

propriedade mecânicas e químicas, do método utilizado para a deposição, da espessura da

camada, de sua composição e da sequência de camadas, no caso de revestimentos

multicamadas (SIOW et al., 2013). Obteve-se pelo processo PVD um revestimento de

2,11µm de espessura média da camada, com desvio de ±0,6158μm. Ao término da preparação

das amostras foram obtidas 4 condições: Boretada (B); Temperada e revenida (TR); Boretada

com filme (BF) e Temperada e revenida com filme (TRF). Fez-se a avaliação tribológica

através de ensaios de desgaste microabrasivo do tipo esfera fixa. Este ensaio consiste em

pressionar uma esfera rotativa de aço contra a superfície da amostra, na presença de uma

suspensão de partículas abrasivas finas, (esfera de diâmetro 25,4 mm, condicionada

previamente. A esfera foi limpa em ultrassom para eliminação de partículas. O procedimento

de condicionamento da esfera, além de uniformizar a superfície da esfera, ajuda a eliminar a

oxidação da mesma. O abrasivo selecionado foi carbeto de silício (SiC), com 99% de sua

granulometria entre 0,5 e 10μm. A proporção usada foi 1 grama de SiC para 10 ml de água

destilada. Fez-se o ensaio com velocidade de deslizamento de 75rpm, que corresponde a um

gotejamento de 1 gota a cada 3 segundos. Aplicou-se um peso morto de 50 gramas na

extremidade oposta do contra peso. A metologia utilizada no ensaio consistiu em avançar de

50 em 50 revoluções até atingir um total de 1200 revoluções da esfera. Repetiu-se esse

procedimento 3 vezes para cada uma das quatro condições supracitas e calculou-se a média do

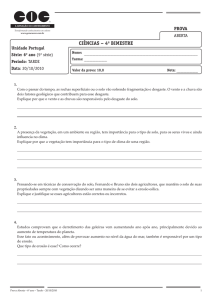

coeficiente de desgaste, do volume de desgaste e do coeficiente de atrito. A Fig 1. ilustra o

esquema do equipamento utilizado para o ensaio e a calota esférica obtida após realização do

mesmo.

Fig. 1 – Equipamento utilizado para os ensaios de desgaste microabrasivo do tipo esfera fixa

mostrando (a) esquema do ensaio de microabrasão e (b) calota esférica obtida com X revoluções.

a

b

Obteve-se regime permanente aproximadamente a 800 revoluções para as quatro condições

impostas. Atingido o regime permanente o coeficiente de desgaste mantêve-se praticamente

constante. Os resultados do coeficiente médio de desgaste em função do tempo, obtido em

cada uma das 4 condições de ensaio, é apresentado na Fig. 2 a seguir. Observa-se que a

condição TR possui maior coeficiente de desgaste comparativamente às outras condições.

Ainda percebe-se que não houve variação significativa entre a amostra B e a amostra BF em

relação ao coeficiente de desgaste.

Fig. 2 – Resultados de coeficiente de desgaste médio em função do tempo de ensaio.