Escola SENAI “Conde Alexandre Siciliano”

Cálculos para Moldes de injeção

Plástica

Curso Técnico em Plástico

Disciplina: Projeto de Moldes

Prof°.: Valdir Carlos Meneguello

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Índice

Cálculos para molde de Injeção Plástica.................................................................. 4

Balanceamento de cavidades............................................................................... 4

Capacidade de injeção: ........................................................................................ 5

Capacidade de Plastificação ................................................................................ 6

Força de Injeção ................................................................................................... 7

Força de Fechamento........................................................................................... 7

Força de Agarre.................................................................................................... 8

Ciclo de Operações ............................................................................................ 10

Cálculo de Resistência da Cavidade .................................................................. 11

Placa Suporte ..................................................................................................... 13

Canais de Distribuição........................................................................................ 14

Cálculo dos Canais............................................................................................. 14

Refrigeração ....................................................................................................... 15

Cálculo do resfriamento com água ..................................................................... 16

Requisitos para um esfriamento uniforme. ......................................................... 18

Bibliografia:......................................................................................................... 19

2

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Índice de Tabelas

Tabela - 1 Densidade, Fator Volumétrico, Calor específico e contração. ................ 6

Tabela 2 - Temp. de Inj. / Pressão de Inj. / Temp. do Molde ................................... 9

Tabela 3 – Tensão de Tração e Flexão dos aços .................................................. 12

Tabela 4 - Tensão Admissível dos Aços ................................................................ 13

Tabela 5 - Valores práticos do conteúdo total de calor do material plastificado..... 17

3

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Cálculos para molde de Injeção Plástica

Balanceamento de cavidades

Quando temos que moldar peças diferentes mo mesmo molde, este deve ser

balanceado evitar o seu empenamento.

A pressão de injeção aplicada sobre uma área gera força.

F =P⋅A

Se as peças forem diferentes, teremos forças diferentes aplicadas em diferentes

pontos do molde. O cálculo a seguir, equilibra as forças em relação ao centro do

molde.

Seqüência:

Posicionar todas as peças no molde menos uma.

Posicionar eixos X e Y coordenados com um centro coincidente com o centro do

molde.

Calcular as áreas das figuras envolvidas

Determinar as coordenadas dos centros das áreas (x1; y1), (x2; y2)...

Calcular as coordenadas das figuras que não foram posicionadas.

x = A1 ⋅ x1 + A2 ⋅ x2 + A3 ⋅ x3 + … = 0

y = A1 ⋅ y1 + A2 ⋅ y2 + A3 ⋅ y3 + … = 0

4

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Capacidade de injeção:

As máquinas injetoras são freqüentemente avaliadas de acordo com a quantidade

de determinado material plástico que injetam em um ciclo. Essa capacidade pode

ser medida em gramas e utiliza o PS (poliestireno) como material Padrão.

Quando injetamos um material diferente do PS, devemos calcular a capacidade de

injeção da injetora para o material desejado, considerando a densidade e o fator

volumétrico (Fv), então temos:

CIx = CIps ×

densidade mat x

densidade do PS

×

Fv do PS

Fv do mat x

Chamamos de “peso total de moldagem” (PM), a quantidade de material

necessária para injetar peça, canal de injeção, canais de distribuição e eventuais

rebarbas, sendo que a injeção só será possível se:

CI > PM

Exemplo:

Verificar se é possível injetar uma peça de PP que pesa 170 g em uma injetora

com capacidade para 180 g.

Sabe-se:

Material Densidade (g/cm³)

CIx = CIps ×

Fv

PS

1,04

2,02

PP

0,9

1,94

densidade mat x

densidade do PS

×

Fv do PS

Fv do mat x

= 180 ×

0,9

1, 04

×

2 , 02

1, 94

= 162,19 g

∴ CI < PMσ

R: Não será possível a injeção nesta máquina, pois a CI é menor que o PM,

devemos utilizar uma injetora com capacidade de injeção maior que 180 g.

5

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Tabela - 1 Densidade, Fator Volumétrico, Calor específico e contração.

SIGLA

Peso específico

(densidade) g/cm³

Fv

Calor específico Contração

Kcal/Kg ºC

%

PS

1,04

2,02

135

0,2 a 0,6

PA

1,14

2,05

325

0,7 a 1,0

PP

0,9

1,94

275

2,5

PEAD

0,95

1,81

325

2,0 a 5,0

PEBD

0,92

2,07

275

2,0 a 5,0

ABS

1,05

1,9

155

0,4 a 0,6

PVC

1,35

2,3

92

2,5

PMMA

1,18

1,9

122

0,2 a 0,8

SAM

1,05

2,03

135

0,4 a 0,6

PC

1,2

1,8

181

0,4 a 0,8

Capacidade de Plastificação

A quantidade máxima de material padrão (Poliestireno) que a máquina consegue

amolecer por hora, para ser moldado.

Normalmente, sua capacidade máxima padronizada em poliestireno. O peso

específico e fator volumétrico dos materiais plásticos são diferentes, por isso

quando for injetar material plástico que não seja poliestireno, deve-se usar a

seguinte fórmula:

CP = CpPS ×

Caloria do PS

Caloria do mat. a ser injetado

Na prática, devemos usar apenas 80%da capacidade da máquina, portanto:

CP = CpPS ×

Caloria do PS

× 0,8 =

Caloria do mat. a ser injetado

Kg / h

Onde:

CP= Capacidade de plastificação em kg/hora

Caloria dos materiais = Calor específico (tabela 1).

6

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

EXEMPLO:

Determinar a capacidade de plastificação para injetar Nylon (PA), sendo que a

capacidade de plastificação da máquina é de 40 kg/h em poliestireno.

CP = CpPS ×

Caloria do PS

135

× 0,8 ⇒ Cp = 40 ×

× 0,8 ⇒ Cp = 13, 29 Kg / h

Caloria do mat. a ser injetado

325

Força de Injeção

É a força que surge na cavidade de moldagem quando se aplica a pressão de

injeção à área projetada da peça sobre a cavidade.

Fi = Pi ⋅ Ap

Onde:

Fi = Força de injeção

Pi = Pressão de injeção

Ap = Área da peça

Área Projetada: É a área representada pela sombra da peça na linha de

fechamento, conforme mostrado abaixo.

Força de Fechamento

Durante o processo de injeção o material plástico deve ser injetado dentro da

cavidade com pressão suficiente para preencher a cavidade. A esta pressão

chamamos de Pressão de injeção, que varia de:

Pi

= 700 a 1400 kgf/cm2

7

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Como o processo de injeção depende de vários fatores, consideramos para cálculo

sempre o maior valor.

O material plástico para chegar até a cavidade percorre canais, sofre mudanças de

direção e estrangulamento que provocam perdas na carga; então a pressão dentro

da cavidade é:

⎛1 2⎞

Pc = ⎜ a ⎟ ⋅ Pi

⎝ 2 3⎠

Ou seja:

Pc =

2

⋅ Pi

3

Pelo princípio básico da hidráulica, toda pressão que é aplicada a um fluído

sobre uma área, gera uma força; ou seja:

P = F ⋅ A nesse caso, temos:

Fc = Pc ⋅ Ap

Onde:

F f > Fc

Fc = Força das Cavidades

Pc = Pressão nas cavidades

Ap = Área Projetada

F f = Força de fechamento

Força de Agarre

A força de agarre é aquela que se forma na superfície de contato do plástico com o

aço e que é muito evidente quando a peça fica em tomo de um macho, ou

superfície de gavetas.

E é dada por:

Fa = Força de agarre

Fa = Aa ⋅ 10 Kg cm 2

Onde:

Aa = Área de agarre

(superfície de contato)

8

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

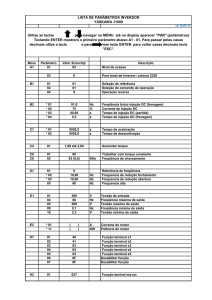

Tabela 2 - Temp. de Inj. / Pressão de Inj. / Temp. do Molde

Material

Temperatura

de Injeção (ºC)

Pressão de Injeção kg/cm²

Mín.

Máx.

Temperatura

do Molde (ºC)

Polietileno de

alta desnsidade

150 – 250

700

1400

30 – 70

Polietileno de

média densidade

150 – 250

600

1400

30 – 70

115 – 140

400

1200

150 – 250

600

1400

120 – 150

405

1200

180 – 280

700

1400

Poliestireno de

alto impacto

140 – 190

750

1200

200 – 300

750

1400

Poliestireno

Natural

140 – 190

750

1200

200 – 300

700

1400

190 – 300

700

1400

120 – 160

500

1200

170 – 215

700

1400

140 – 180

700

1100

190 – 300

700

1400

160 – 200

700

1200

210 – 320

700

1400

180 – 220

800

1400

160 – 260

700

1400

Poliacetal

190 – 240

700

1400

60 – 70

Policarbonato

230 – 315

980

1400

80

PVC Rígido

150 – 215

700

1400

30 – 70

80 – 140

720

1200

150 – 190

500

1400

160 – 190

500

1400

Polietileno de

baixa densidade

Polipropileno

Poliestireno

Acrilonitrila

ABS

Nylon 6

Nylon 6/6

Acrílico

PVC Flexível

PVC Copolímero

30 – 70

30 – 80

30 – 80

60 – 80

40 – 80

70 – 80

80 – 120

80 – 120

50 – 70

30 – 70

30 – 70

9

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Ciclo de Operações

A quantidade de injeção feita por hora ou por minuto. Depende da capacidade da

máquina injetora e do peso de moldagem.

Pode ser determinada por:

1º) Injeção por hora (IH)

IH =

Capac. de plastif . do material a injetar ( Kg / h)

=

Peso de moldagem do material a injetar ( Kg )

Injeções / hora

2º) Injeção por minuto (IM)

IM =

IH

=

60

Injeções / min

3º) Tempo do ciclo (TC)

TC =

60

=

IM

segundos

EXEMPL0:

Uma injetora tem capacidade de injeção de 120 g em poliestireno, com capacidade

de plastificação e 8 kg/hora. Querendo-se injetar 100 g em NYLON, verificar se

possível usar esta máquina, quantas injeções serão feitas por hora e qual será o

tempo do ciclo?

1º) Capacidade de Injeção

CIx = CIps ×

densidade mat x

densidade do PS

×

Fv do PS

Fv do mat x

= 120 ×

1,14

1,04

× 2,02

2,05 = 129, 6 g

∴ CI > PM ⇒ 129, 6 >100

É possível usar esta máquina.

10

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

2º) Capacidade de Plastificação

CP = CpPS ×

Caloria do PS

135

× 0,8 ⇒ CP = 8 ×

× 0,8 ⇒ CP = 2, 658 Kg / h

Caloria do mat. a ser injetado

325

3º) Número de injeções por hora

IH =

Capac. de plastif . do material a injetar

2, 658

⇒ IH =

= 26,58 Injeções / hora

Peso de moldagem

0,1

4º) Injeções por minuto

IM =

26,58

IH

⇒ IM =

= 0, 443 Injeções / min

60

60

5º) Tempo do ciclo

TC =

60

60

⇒ TC =

= 135 segundos = 2 min e15 segundos

IM

0, 443

Cálculo de Resistência da Cavidade

Para cavidade cilíndrica: (medidas em cm)

Onde:

d = Ø da cavidade

PC = pressão na cavidade

σt = Tensão de Tração

(material da cavidade)

σf = Tensão de Flexão

(material da cavidade)

e = 0,625 ⋅ d ⋅

PC

σt

h=

d

PC

⋅ 1,2 ⋅

2

σt

11

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Para Cavidade Retangular ou Quadrada: (medidas em cm)

Onde:

Z=

l =

L=

hl =

h=

σf =

/L

Largura da cavidade

Comprimento da cavidade

Altura da cavidade

Espessura do fundo

Tensão de Flexão

σt = Tensão de Tração

e = 0,5 ⋅

l PC

⋅

hl σt

el = 0,5 ⋅

h = 0,66 ⋅ l ⋅ 1,2 ⋅

2

PC

⋅

l ⋅ Z 2 σf

L PC

⋅

hl σt

Tabela 3 – Tensão de Tração e Flexão dos aços

MATERIAL

σ f (kg/cm²)

σ t (kg/cm²)

AÇO 1010

550

500

AÇO 1020

700

650

AÇO 1030

950

850

AÇO 1040

1050

950

AÇO 1050

1400

1250

AÇO Temperado

1400

1250

12

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Placa Suporte

É o elemento do molde que sofre todo o esforço devido à moldagem, isto é, a

forma de compressão (Fc).

A placa suporte está apoiada sobre calços, deve resistir à força de compressão

(Fc) sem se deformar (por flexão).

Se ocorrer às deformações inconvenientes, o produto terá rebarbas e alterações

dimensionais indesejadas.

Então temos:

e=

e

0,75 ⋅ Fc ⋅ l

L ⋅σa

= espessura mínima da placa podendo ser arredondado o valor para um

número inteiro superior.

Fc = força de compressão

Onde:

l = vão entre os calços

L = comprimento do molde

σ a = tensão admissível de trabalho da placa superior

Tabela 4 - Tensão Admissível dos Aços

SAE 1010 – 1020

840 Kgf/cm²

SAE 1030 – 1040

1000 Kgf/cm²

SAE 1045 – 1050

1250 Kgf/cm²

13

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Canais de Distribuição

Para o material chegar até as cavidades o mesmo tem que percorrer um caminho

que é chamado de "CANAL" de distribuição.

Além deste, usa-se também o canal de corte que serve para destacar a peça dos

canais.

Então temos:

Obs.: O canal de distribuição deve ser feito na forma cilíndrica, porque o material

esfria de fora para dentro.

Cálculo dos Canais

Área de secção transversal do canal de distribuição (Ad)

Ad = 0,3875 ⋅ P = mm 2

Onde:

P = peso do produto em gramas.

Área da secção transversal do canal de corte (Ac):

Ac = 0,1875 ⋅ P = mm 2

14

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Refrigeração

A refrigeração em um molde é feita normalmente com água que pode estar na

temperatura ambiente, gelada ou aquecida (para aquecimento usa-se também

óleo).

Os furos nas placas do molde devem estar próximos à superfície onde se formará

o produto, mas não tão próximo a ponto de causar rechupes.

O diâmetro do furo de refrigeração deve ser o maior possível, para que a área de

troca de calor seja a maior possível.

Levando-se em consideração que as conexões têm o diâmetro interno de 6 ou 8

mm, a vazão aproximada será de 20 litros por minuto.

O líquido refrigerante deverá passar pela placa em caminhos o mais curto possível

para que a diferença entre a temperatura de entrada e de saída seja o menor

possível.

15

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Cálculo do resfriamento com água

A quantidade de calor a ser extraída do molde é dada por:

Qc = Gm [Cm (t1 − t 2 ) + L ]

onde:

Qc - quantidade de calor a ser retirada [ kcal/h ]

Gm - quantidade de material injetado por hora [ kg/h ]

Cm - calor específico do material plástico [ kcal/kg°C ]

t1 - temperatura de injeção do material [°C]

t2 - temperatura da ferramenta [°C]

L - calor latente de fusão do material [ kcal/kg ]

(onde o material se transforma em fundido)

Alternativamente, se o calor total por quilograma do material plástico for conhecido,

teremos:

Qc = Gm ⋅ q

Onde:

q - quantidade total específica de calor [ kcal/kg ]

(Valor de “L” na tabela abaixo)

A quantidade de H2O para o resfriamento é dado por:

Qa - Quantidade de Água [kg/h]

Qa =

Qc

K ⋅ ( t 4 − t3 )

Onde:

t3 - Temperatura de entrada [°C]

t4

- Temperatura de saída [°C]

K

- coeficiente de eficiência

16

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Valores de K :

K = 0,64 - Circulação feita na cavidade ou núcleo do macho

K = 0,50 - Circulação feita na placa porta matriz

K = 0,10 - Circulação em tubos de cobre

Obs.:- 1 litro = 1 kg

Tabela 5 - Valores práticos do conteúdo total de calor do material plastificado

Materiais

abreviaturas

Materiais

nome

“L”

Kcal/kg

Temp.

Molde ºC

CA

ACETATO DE CELULOSE

124

10 a 45

CAB

BUTIRATO ACETATO DE

CELULOSE

111

10 a 45

PA

NYLON

300 - 500

30 a 120

PVC

PVC

90

15 a 60

PMMA

METIL METACRILATO

123

40 a 100

PS

POLIESTIRENO

120 – 150

18 a 70

ABS

ACRILONITRILA BUTADIENO

ESTIRENO

140 – 170

18 a 65

SAN

ACRILONITRILA ESTIRENO

120 – 150

18 a 65

PEBD

POLIETILENO – BAIXA

DENSIDADE

250 – 300

15 a 60

PEAD

POLIETILENO – ALTA

DENSIDADE

300 – 350

15 a 100

PP

POLIPROPILENO

250 – 350

20 a 90

POM

ACETAL

180

Máx. 95

17

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

EXEMPLO:

Calcular a quantidade de água que deverá circular no molde para refrigerá-lo.

DADOS:

Material a ser injetado: PVC rígido

Capacidade de plastificação: 80 kg/hora

Temperatura de saída (Ts) = 45°C

Temperatura de entrada (Te) = 15°C

Tipo de refrigeração: Circulação feita nas placas

1) Cálculo da quantidade de calor retirado do molde

Qc = Gm ⋅ q = 80 ⋅ 90 = 7200 Kcal / h

2) Cálculo da quantidade de água que circulará no molde

Qa =

Qc

7200

=

= 375 Kg / h

K ⋅ (t 4 − t3 ) 0,64 ⋅ (45 − 15)

Requisitos para um esfriamento uniforme.

•

O fluxo do refrigerante é turbulento.

•

A área dos canais de esfriamento é suficiente.

•

A diferença de temperatura através da capa de refrigerante/metal deve ser

da ordem de 2 a 5°C.

•

A diferença de temperatura entre a saída e a entrada do canal é

conveniente que seja da ordem de 2 a 3°C

•

Para se controlar as temperaturas nas paredes do macho e cavidade é

preciso dispor adequadamente os canais de esfriamento, com distancia

calculadas, as superfícies da peça.

18

Curso Técnico em Plástico

Cálculos para Molde de Injeção Plástica

Bibliografia:

Apostila Curso Técnico em Plástico - SENAI

Apostila de Projeto de moldes – SENAI

Proenza, Eng° Francisco - Moldes para plástico.

Harada, Júlio – Moldes para injeção de termoplástico.

Moldes – Art-Mec

19