Preparação de óxido de alumínio

nanoestruturado a partir de reações

executadas em fase homogênea

Aluna: Luciana Alves Calvo Barbosa

Professor Orientador: Francisco José Moura

Co-orientadora: Mariella Cortez Caillahua

Introdução

A nanotecnologia é o uso de técnicas e operações que visam obter ou

manipular estruturas de dimensões de 1 a 100 nm, elaborando novos materiais,

com melhores propriedades, que permitam o aprimoramento no desempenho

das tecnologias atuais.

Em função de seu tamanho em escala molecular e seu vasto potencial

de aplicações, nanopartículas tem sido alvo crescente de estudos nos últimos

anos. As propriedades dos pós são determinadas por sua distribuição

granulométrica, sua morfologia, suas características, além de sua composição

química. Todas essas propriedades podem ser diretamente influenciadas no

processo de síntese, e, portanto, variáveis de processo bem controladas e

manipuláveis se mostram de extrema importância para esta execução.

Existem diversas técnicas para a obtenção de nanopartículas e novas

formas vem sendo constantemente desenvolvidas. A síntese estudada envolve

a reação química em fase vapor, com a formação de pó. Esta técnica é capaz

de obter materiais de elevada pureza, além de proporcionar um bom controle

das variáveis de processo, que, conforme dito são imprescindíveis para o

controle

da

dimensão

e

forma

da

partícula

que

se

deseja

obter

majoritariamente.

Para a mesma técnica, é possível sintetizar vários óxidos, de diversas

aplicações,

como

componentes

estruturais,

catalisadores,

pigmentos,

dispositivos magnéticos, dentre outros.

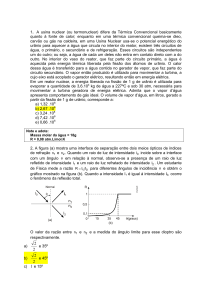

Figura 1: Pressão de vapor versus temperatura

2

Dentre os óxidos representados na Figura 1, pode ser visto que o óxido

de alumínio apresenta a menor tendência à vaporização. Fato esse que pode

auxiliar no melhor controle da vazão deste reagente através do controle de

temperatura, no entanto, onera o material produzido, pois demanda maior

energia para passar para a fase gasosa, possibilitando seu arraste para o

reator.

O óxido de alumínio possui elevada dureza, grande resistência à

oxidação, baixa condutividade elétrica e é bastante estável quimicamente. Sob

a forma de material nanoestruturado, é utilizado na produção de polímeros

abrasivos, preparação de catalisadores, suportes de catalisadores, material

adsorvente, ferramentas de corte de alto desempenho.

Objetivo

O objetivo deste estudo é sintetizar óxido de alumínio nanoestruturado,

por meio de reação em fase homogênea em reator tubular de fluxo cruzado,

seguido de caracterização do material obtido quanto a sua composição e

morfologia.

Procedimento Experimental

O procedimento de reação de síntese em fase homogênea de óxido de

alumínio nanoestruturado, consistiu na reação de cloreto de alumínio

sublimado com vapor de água.

2AlCl3(g) + 3H2O(g) = Al2O3 + 6HCl(g)

Os produtos da reação é o óxido de alumínio e o HCl gasoso que é

neutralizado, utilizando uma solução de hidróxido de sódio.

Através do aquecimento da água a 80oC e do cloreto de alumínio a

200oC, feitos por meio de mantas elétricas, foi possível disponibilizar ambos os

reagentes em fase gasosa. Para promover contato entre eles, foi utilizado o

gás argônio, inerte, para o arraste desses vapores para a região isotérmica do

reator. O tempo de reação foi de 20 minutos para todos os ensaios. Um

3

desenho esquemático do aparato experimental pode ser observado na Figura

2.

Figura 2: Aparato experimental

O reator, por sua vez, fica disposto dentro do forno, de forma a manter a

temperatura de trabalho constante. Pela extremidade do reator temos a

alimentação de cloreto de alumínio, com o auxílio de argônio como gás de

arraste. O vapor d’água é alimentado na parte central, também arrastado por

argônio, através de um distribuidor de gás com orifícios na radial do reator,

formando uma cortina de água, como representado na Figura 3.

Figura 3: Fluxos na porção interna do reator

4

Esse distribuidor com chicanas (vide figura 4) é capaz de distribuir o

vapor d’água de forma mais uniforme, provendo uma maior turbulência no

encontro dos fluxos, e consequentemente, mais choques efetivos entre os

reagentes, fato esse que cineticamente favorece a formação de produto.

Figura 4: Geometria do distribuidor de gás

Na outra extremidade do reator, o pó é retido em um filtro de papel,

enquanto o ácido clorídrico é neutralizado por uma solução de hidróxido de

sódio. Logo após a captação, o produto segue para secagem e calcinação,

afim de obter a fase alfa da alumina, de maior estabilidade. O tempo de

calcinação foi de 60 minutos para todos os ensaios.

A análise do produto obtido foi feita através do MEV (microscopia

eletrônica de varredura) e MET (microscopia eletrônica de transmissão).

Resultados e Discussão

A literatura prevê necessidade de temperaturas elevadas para a

formação de óxidos nanoestruturados. Consequentemente, a temperatura de

reação e calcinação do produto se mostrou uma variável a ser estudada. Além

disso, foi estudada a variação de fluxo de reagentes, sempre mantendo água

em excesso.

5

a) Temperatura de reação

Foi incialmente estabelecida como temperatura de trabalho 500oC, com

calcinação a 1200oC. Para estas condições foi obtido pó nanoestruturado, com

cristais em torno de 100 nm (vide Figura 5). No entanto, nesta faixa de

1

0

0

n

m

trabalho, o aparato de reação não apresentou bom desempenho, haja visto que

o reator, construído em vidro de borosilicato, não é resistente nessa faixa de

temperatura.

88.15nm

88.15 nm

128.11 nm

128.22nm

1

0

0

n

m

Fig. 5 Imagem do MET. Dimensóes do tamanho das particulas.

Na Figura 6 pode ser observada a alumina sinterizada após a calcinação a

1200oC.

o

Figura 6: Morfologia das partículas sinterizadas após calcinação a 1200 C

6

Devido a limitação imposta pelo material do reator, foi estabelecida como

nova temperatura de trabalho 380oC. Mantendo o fluxo utilizado no ensaio

anterior, não foram obtidos cristais nanoestruturados, ou qualquer padrão de

morfologia. Foi possível observar, no entanto, que durante o processo de

calcinação, ocorreu sinterização do material na forma das fibras. Este

fenômeno não foi mais observado nos experimentos posteriores. A morfologia

do material obtida é mostrada a seguir nas Figuras 7 e 8.

Figura 7: Morfologia do material

Figura 8: Morfologia do material

7

b) Fluxos

Utilizando os rotâmetros disponíveis, previamente calibrados, foi variada

a vazão, mantendo o fluxo de vapor d’água sempre superior ao de cloreto de

alumínio. Vazões de cloreto abaixo de 0,90 L/min, não proporcionaram

formação de quantidade de produto apreciável para as análises. Vazões acima

desta, não proporcionaram tempo de contato suficiente para a formação de

produto na dimensão de reator trabalhada. Portanto, os ensaios foram

realizados com fluxo de AlCl3 em 0,90 L/min, como reagente limitante.

c) Temperatura de calcinação

Em temperaturas de calcinação elevadas promoveram sinterização das

partículas, portanto, foi utilizada a temperatura de 850oC para a calcinação de

uma amostra do produto. Essa temperatura se mostrou insuficiente para levar o

produto a α-alumina, forma mais estável do óxido, resultando, em produto

amorfo e de grandes dimensões, segundo analise posterior em MEV (vide

Figura 9 ).

o

Figura 9: Morfologia do produto calcinado a 850 C

8

d) Lavagem do produto

Além de calcinado diretamente no papel de filtro, foi feita análise da

amostra que, após o tempo reacional, o papel de filtro foi lavado com água

destilada, o produto suspenso concentrado em uma etapa de evaporação, e

em seguida calcinado.

Normalmente, o pó obtido apresentava, ainda, traços de cloro. Com a

lavagem e pré-secagem, o cloro foi eliminado do produto obtido. A seguir, nas

Figuras 10 e 11 o EDS nas amostras com e sem lavagem do pó,

respectivamente. O carbono presente nos espectros são interferência do porta

amostras utilizado na análise.

Figure 10: EDS do produto lavado

Figure 5: EDS do produto não lavado

9

Conclusões

Estudos anteriores apontam a temperatura como fator determinante para

a obtenção de um produto de menor granulometria. Limitados pelo aparato

experimental, não foi possível atingir temperaturas de trabalho próximas às

necessárias para a síntese de óxido de alumínio nanoestruturado.

Para obtenção de um produto de maior pureza, pode-se concluir que a

etapa de lavagem para extração do pó do filtro, seguida de secagem se

mostrou eficiente.

Já para o processo de calcinação, temperaturas inferiores se mostraram

ineficientes na estabilização do produto.

Para o prosseguimento do projeto é recomendável que se estude a

possibilidade alteração do aparato experimental, como a mudança do material

do reator para ligas metálicas que suportem o contato com ácidos sem que

sofram corrosão (ex: monel), ou materiais cerâmicos de maior resistência

térmica. Ou ainda, a síntese de novos óxidos, que demandem temperaturas de

trabalho inferiores, sem, contudo, comprometer o controle das variáveis de

processo, essenciais para o controle granulométrico do pó produzido.

Referências

GRILLO, A.V. Produção e Caracterização de Nano-Partículas do Sistema Ti-NO via Reação na Fase Vapor, Dissertação de Mestrado, PUC-Rio, Setembro de

2008.

YOO, Y.S., PARK, K.Y., JUNG, K.Y. e CHO, S.B. Preparation of α-alumina

nanoparticules via vapor-phase hydrolysis of AlCl3. Korea. 2009. Elsevier.

SINGHAL A., SKANDAN G., WANG A., GLUMAC N., KEAR B.H. e HUNT R.D.

On nanoparticle aggregation during vapor phase synthesis. Knoxville. 1999.

Perganon.

PARK, H. K., PARK, K. Y. e JUNG, K. Y. Alumina-Precursor Nanoparticles

Prepared by Partial Hydrolysis of AlCl3 Vapor in Tubular Flow Reactor: Effect of

Hydrolysis Conditions on Particle Size Distribution. Korea, 2014. Industrial e

Engineering Chemistry Research.

Disponível em: < http://pubs.acs.org/doi/pdf/10.1021/ie501400c>

Acesso em: 06/04/2015.

10