UNIFEI

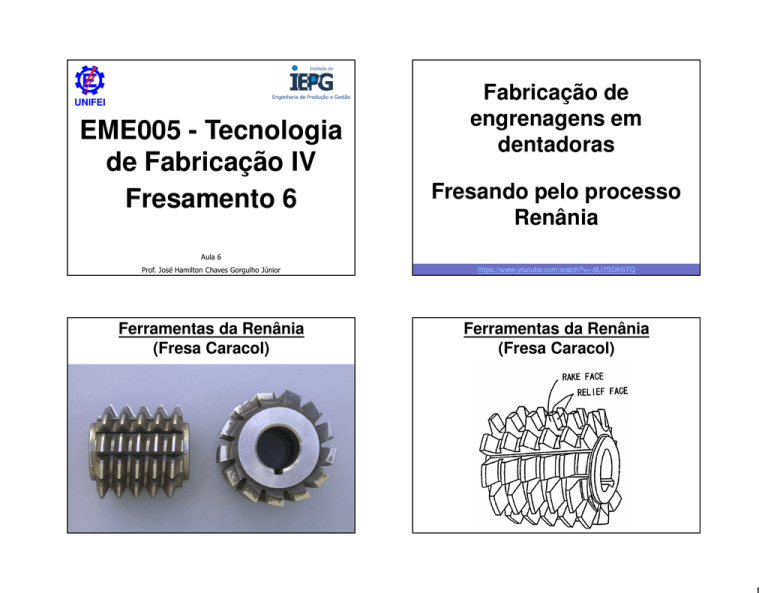

EME005 - Tecnologia

de Fabricação IV

Fresamento 6

Fabricação de

engrenagens em

dentadoras

Fresando pelo processo

Renânia

Aula 6

Prof. José Hamilton Chaves Gorgulho Júnior

https://www.youtube.com/watch?v=-dLi7SDK6TQ

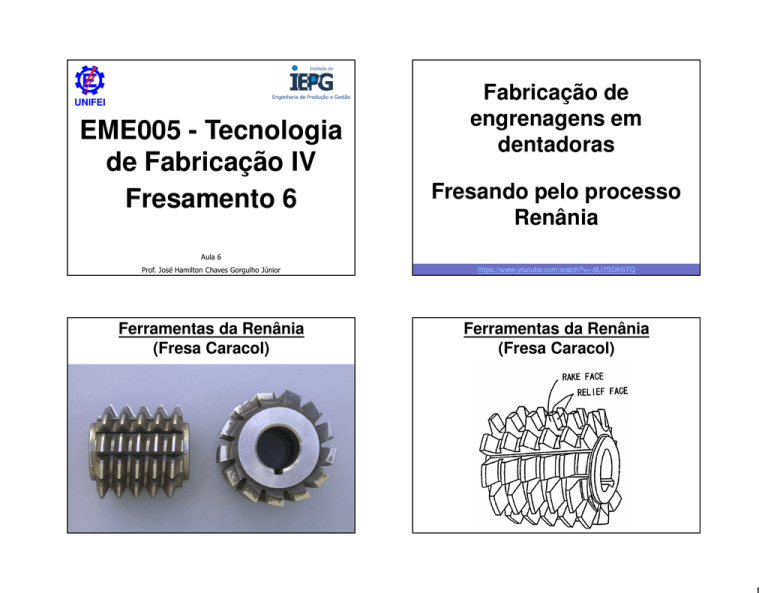

Ferramentas da Renânia

(Fresa Caracol)

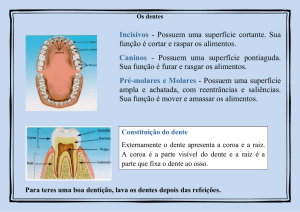

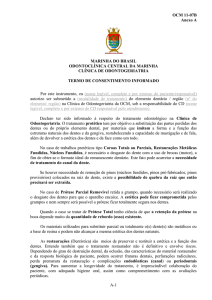

Ferramentas da Renânia

(Fresa Caracol)

Ferramenta Renânia e Engrenagens

Máquina Renânia

Fresamento por geração

(Método Renânia)

Fresamento por geração

(Método Renânia)

A fresa e o disco de aço onde são usinados

os dentes da engrenagem apresentam

movimento de rotação .

Fabricação de

engrenagens em

dentadoras

Fresamento por geração

(Método Fellows)

Utilizam fresas semelhantes a engrenagens

cilíndricas de dentes retos, apresentando

cunha de corte nos dentes.

Fresando pelo processo

Fellows

https://www.youtube.com/watch?v=jD94Q-aVhKU

Fresamento por geração

(Método Fellows)

Fresamento por geração

(Método Fellows)

Fresamento por geração

(Método Fellows)

Ferramentas da Fellows

Processo Fellows

Quais são os parâmetros de

usinagem?

Movimento

alternativo vertical.

Movimento de

rotação

(sincronizado para

helicoidal).

Profundidade de

avanço (altura do

dente).

Afastamento para

recuo da

ferramenta.

Rotação (da ferramenta);

Avanço;

Profundidade.

Cálculo da rotação

n [rpm] =

Vc [m/min] × 1000

π × d [mm]

Onde: Vc = velocidade de corte;

d = diâmetro da ferramenta;

n = rotação da ferramenta.

Fatores que interferem na seleção da

velocidade de corte

•

•

•

•

Material da ferramenta;

Material a usinar;

Natureza da operação;

Presença ou não de refrigeração.

Cálculo da velocidade de avanço

A velocidade de avanço (av) depende da

capacidade de remoção de material de

cada aresta cortante (aZ), do número de

arestas de corte (Z) e da rotação da

ferramenta (n).

a v [mm / volta ] = a z [ mm / dente] * Z

v a [mm / min] = a v [mm / volta] * n[ rpm]

Escolha da velocidade de corte para

fresas de aço rápido

Velocidade de corte em m/min

Desbaste até

profundidade de

Material a ser usinado

Aço até 60

kgf/mm2

Acabamento

8 mm

5 mm

1.5 mm

16 - 20

22 - 26

32 - 36

Aço de 60 à 90 kgf/mm2

14 - 16

20 - 24

26 - 30

Aço de 90 à 110 kgf/mm2

12 - 14

18 - 22

22 - 26

Aço acima de 110

kgf/mm2

Ferro fundido até 180 HB

8 - 12

14 - 16

16 - 20

18 - 22

24 - 28

18 - 32

Ferro fundido acima de 180 HB

10 - 14

12 - 18

18 - 22

Latão

32 - 48

46 - 72

60 - 120

220 - 320

280 - 480

400 - 520

40 - 50

60 - 80

80 - 100

Metais leves

Cobre

Fatores que interferem na seleção da

velocidade de avanço

Acabamento;

Solicitação nos dentes:

• Material a ser cortado;

• Tipo da fresa;

• Material da fresa;

• Natureza da operação.

Escolha do avanço por dente para fresas

cilíndricas de aço rápido (DIN 884)

Escolha do avanço por dente para fresas

cilíndricas de aço rápido (DIN 884)

Velocidade de avanço em mm/dente

Material a ser usinado

Aço até 60

kgf/mm2

Exemplo: 50 x 40 N DIN 884.

Escolha do avanço por dente para fresas

cilíndricas de aço rápido (DIN 841 e 1880)

Acabamento

até

8 mm

5 mm

1 mm

0,22

0,26

0,10

Aço de 60 à 90 kgf/mm2

0,20

0,24

0,08

Aço de 90 à 110 kgf/mm2

0,17

0,22

0,06

Aço acima de 110

Fresas que só cortam na periferia cilíndrica, gerando

superfícies planas paralelas ao eixo da ferramenta. São

caracterizadas pelo diâmetro externo, largura e tipo (W,

N ou H).

Desbaste até

profundidade de

kgf/mm2

0,10

0,12

0,04

Ferro fundido até 180 HB

0,22

0,30

0,08

Ferro fundido acima de 180 HB

0,18

0,20

0,06

Latão

0,24

0,28

0,10

Metais leves

0,10

0,12

0,04

Cobre

0,26

0,26

0,08

Escolha do avanço por dente para fresas

cilíndricas de aço rápido (DIN 841 e 1880)

Velocidade de avanço em mm/dente

Material a ser usinado

Aço até 60 kgf/mm2

Aço de 60 à 90

DIN 841 - chaveta

longitudinal

DIN 1880 - chaveta

transversal

Fresas de topo para mandril, corte à direita e hélice à

direita. Ângulo de hélice de 15º.

Exemplo: 50 x 40 N DIN 884.

kgf/mm2

Desbaste até

profundidade de

Acabamento

até

8 mm

5 mm

1 mm

0,25

0,30

0,12

0,22

0,27

0,10

Aço de 90 à 110 kgf/mm2

0,22

0,24

0,08

Aço acima de 110 kgf/mm2

0,12

0,14

0,08

Ferro fundido até 180 HB

0,25

0,34

0,10

Ferro fundido acima de 180 HB

0,18

0,22

0,08

Latão

0,25

0,30

0,10

Metais leves

0,12

0,16

0,06

Cobre

0,26

0,30

0,10

Profundidade

Critérios para profundidade

Deve ser a maior possível.

É limitada:

Pela rigidez dos componentes;

Pelas características construtivas da

ferramenta.

Critérios para profundidade

Para fresamento

próximo ao limite

máximo (0,9 x dl)

recomenda-se utilizar

fresas com diâmetros

maiores que 5 mm.

Critérios para profundidade

Deve-se sempre verificar se o

conjunto de parâmetros

selecionados não excede a

potência disponível no

equipamento

Potência e

Força no Fresamento

Potência consumida no corte

Rendimento

Genericamente tem-se:

P [ W ] = F [N] × V [m / s]

Na usinagem: V = velocidade de corte;

F = Força de corte.

Fc [N] × Vc [m / min]

Pc [W ] =

60

A potência de corte é fornecida por

um motor, mas devido às perdas por

atrito (mancais, engrenagens, polias,

correias etc.), não são iguais.

Pc [ W ] = Pa [ W ] × η

Pc: potência de corte [W]

Pa: potência do acionamento [W]

η: rendimento [%]

Forças de corte no fresamento

Forças no fresamento

Fc (Força de Corte): mesmo sentido e direção da

velocidade de corte (Vc). É responsável pela

maior parte da potência de corte.

Ff (Força de avanço): mesmo sentido e direção da

velocidade de avanço (va). É a maior responsável

pela deflexão da ferramenta.

Fp (Força passiva): componente de F perpendicular

ao plano de trabalho Pf (onde estão Fc e Ff).

Forças no fresamento

Fc = kc × A

A = b×h

Kienzle propõe uma formulação semelhante. A

constante kc1.1 e o expoente 1-mc são

determinados experimentalmente e tabelados.

1

2

k c = K C1.1 × h1−mc

Substituindo 2 em 1:

Fc = kc × b × h

Forças no fresamento

3

Fc = kc × b × h

4

3

Substituindo 4 em 3:

1−mc

Fc: força de corte [N]

kc: pressão específica de corte [N/mm2]

A: seção de usinagem [mm2]

b: comprimento do gume ativo [mm]

h: espessura do cavaco [mm]

Fc = k C1.1 × b × h

5

Aço (ABNT) σr [Mpa]

Kc1.1

1-mc

1020

500

1800

0,83

1030/1035

520

1990

0,74

1040/1045

620

2110

0,83

1060

770

2130

0,82

kc1.1: pressão específica de corte [N/mm2] para um cavaco

de seção 1 mm x 1 mm

1-mc: expoente de Kienzle

Forças no fresamento

Com a equação (5) pode-se calcular a Fc para

torneamento. No fresamento há as seguintes

complicações:

Espessura do cavaco variável (cálculo de h);

Diferença entre o fresamento frontal e o

periférico (cálculo de φs: ângulo de contato a

fresa);

Ferramenta é multicortante (vários dentes cálculo de Zc);

Variedade de geometrias de ferramenta e de

gume (cálculo de b).

2. Cálculo de φs na fresagem frontal

φs = φ1 + φ2 7a

1. Cálculo de h

O cavaco tem forma de vírgula. Para levar em conta

a variação da espessura do cavaco, usa-se a sua

espessura média.

hm =

360° fz ae

× ×

× sen( κr ) 6

φs

π D

hm: espessura média do cavaco [mm]

fz: avanço por dente [mm/dente]

ae: penetração de trabalho [mm]

φs: ângulo de contato ferramenta peça [graus]

D: diâmetro da fresa [mm]

κr: ângulo de direção do gume principal [graus]

2. Cálculo de φs na fresagem tangencial

2 × ae1

φ1 = arcsen

D

2 × a e2

φ2 = arcsen

D

2 × ae

φs = arccos1 −

7b

D

3. Cálculo de Zc

4. Cálculo de b

A força de corte depende do número de dentes em contato

com a peça.

A força de corte é diretamente proporcional ao comprimento

do gume ativo.

b=

Zc = Z ×

φs

8

360°

Zc: número de dentes em contato com a peça [dentes]

Z: número de dentes da fresa [dentes]

Se Zc não for inteiro significa que o número de dentes em

contato oscila entre dois valores. Assim a força de corte

também oscila. Usa-se então o maior dos dois valores.

ap

sen( κ r )

9

b: comprimento do gume ativo [mm]

κr: ângulo de direção do gume principal [graus]

ap: profundidade de corte [mm]

A variedade de geometrias de ferramenta dificulta o cálculo

de b. Para uma ferramenta de dentes retos tem-se:

κr = 90°

→ b = ap

λ s = 0°

λs: ângulo de inclinação do gume principal [graus]

Força de Corte

A equação da força de corte no fresamento é,

então, modificada a partir da equação do

torneamento, para levar em conta as

particularidades do processo.

Torneamento

Fc = k C1.1 × b × h1−mc

Dentes retos

Dentes helicoidais

5

Fresamento

Fc = k C1.1 × b × zc × hm1−mc

10

Força de corte na fresagem

Reunindo as equações mostradas chega-se

ao resultado (para fresas de dentes retos).

Fc = kc1.1 x b x zc x hm

b=

ap

sen( κ r )1

Zc = Z ×

1-mc

hm =

360° fz a e

1

× ×

× sen( κ r )

φs

π D

2 × ae

φs = arccos1 −

D

φs

360°

Em função da dificuldade do

cálculo da força de corte,

métodos alternativos são

utilizados

φs = φ1 + φ2

φ2 = arcsen(2 × ae2 / D)

φ1 = arcsen(2 × a e1 / D)

Cálculo da potência de corte baseado no

fator de remoção (Kn)

Kn = Fator de remoção [cm3/Kw.min]

Potência necessária para remover 1 cm3 de material

por minuto.

Pc =

ap × a e × v f

1000 × K n

=

ap × a e × f z × z × n

Cálculo do tempo de corte

Tc [min] =

espaço [mm]

v a [mm / min]

posição

final

posição

inicial

1000 × K n

ap: profundidade de corte [mm]

ae: penetração de trabalho [mm]

vf: velocidade de avanço [mm/min]

fz: avanço por dente [mm/dente]

z: número de dentes da fresa [dentes]

n: rotação da ferramenta [rpm]

~R

comprimento da peça (cp)

~R

Uma empresa necessita construir em uma determinada peça,

o rebaixo apresentado na figura a seguir.

Exemplo

Dispõe de fresa de topo em aço rápido com dois

dentes e diâmetro de 25 mm. Os parâmetros

recomendados pelo fabricante são:

Velocidade de corte: 30 m/min;

Avanço por dente: 0,12 mm;

Profundidade máxima: 0,7 x diâmetro.

A máquina que deverá ser utilizada possui as

seguintes características:

1. Quanto tempo será necessário para

executar o rebaixo em uma peça?

Cálculo da rotação

Rotações do eixo-árvore [rpm]:

45 56 70 90 110 140 170

220 270 330 420 520 650

Avanços [mm/min]:

14 28 42

112 126 140

210 224 238

308 322 336

406 420 434

n [rpm] =

Vc [m/min] × 1000 30 × 1000

=

= 381,972 rpm

π × d [mm]

π × 25

n = 420 rpm

56

154

252

350

70

168

266

364

84

182

280

378

98

196

294

392

Cálculo da velocidade de avanço

v a [mm / min] = fz [mm / dente ] × z [dentes] × n [rpm]

v a [mm / min] = 0.12 × 2 × 420

v a [mm / min] = 100.8

v a = 98 [mm / min]

1. Quanto tempo será necessário para

executar o rebaixo em uma peça?

Cálculo tempo de corte

Tc [min] =

Tc [min] =

espaço [mm]

va [mm/min]

T1 = TU + TS = 1.2755102 + 0.6

125 [mm]

98 [mm/min]

T c [min] = 1.2755102

2. Qual o tempo de usinagem (horas e minutos) de

um lote de 2300 peças sabendo que duas

máquinas foram disponibilizadas e considerando

o tempo médio de preparação (setup) entre

peças de 36 segundos?

T1 = 1.8755102 min

Tc = 1 min 17 s

TL = T1 * NP/NM = 1.8755102 * 2300/2

TL = 2156.83673 min

TL = 35 h 57 min

3. Fornecedores apresentaram propostas para o

substituir a fresa original. Qual seria a melhor

escolha e por que? Tem-se:

F1: fresa de metal duro, diâmetro 20 mm, dois

dentes, Vc de 100 m/min e avanço por

dente 0,05 mm/dente;

F2: fresa de aço rápido, diâmetro 20 mm, seis

dentes, Vc de 30 m/min e avanço por dente

de 0,1 mm/dente.

F1 => 650 rpm, 70 mm/min, 45 h 44 min

F2 => 520 rpm, 322 mm/min, 18 h 57 min

Exemplo 2

Peça de 40 mm de espessura, ressalto de 20 mm

de altura, fresa de topo de 20 mm de diâmetro. A

fresa possui 3 dentes, velocidade de corte de 26

m/min, avanço por dente de 0.2 mm e

profundidade máxima de corte de 10 mm.

Sabendo que 2 máquinas foram disponibilizadas,

qual o tempo de usinagem (horas e minutos) de

um lote de 2450 peças, considerando o tempo de

setup entre peças de 33 segundos em média.

Exemplo 2

Exemplo 2

Exemplo 2

Exemplo 2

d=20 Z=3 Vc=26 fz=0.2 Nmaq=2 L=2450 Ts=33

d=20 Z=3 Vc=26 fz=0.2 Nmaq=2 L=2450 Ts=33

n [rpm] =

v c [m/min] × 1000

π × d[mm]

Rotações disponíveis [rpm]: 45, 56, 70, 90, 110, 140,

170, 220, 270, 330, 420, 520 e 650

n [rpm] =

26 [m/min] × 1000

= 413.802

π × 20[mm]

n= 420 [rpm]

v a [mm / min] = ad[mm / dente] × Z[dentes] × n[rpm]

Velocidades de avanço disponíveis [mm/min]: 14,

28, 42, 56, 70, 84, 98, 112, 126, 140, 154, 168, 182,

196, 210, 224, 238, 252, 266, 280, 294, 308, 322, 336,

350, 364, 378, 392, 406, 420 e 434

v a [mm / min] = 0.2 × 3 × 420 = 252

n= 252 [mm/min]

Exemplo 2

F+E1+F+E2+R+L1+R+R+L2+R+R+L1+R+R+L2+R+E1+F+E2+F

F+E1+F+E2+R+L1+R+R+L2+R+R+L1+R+R+L2+R+E1+F+E2

Folga

2

E2

2

E1

Folga

Posição

Inicial/Final

Distância1=F+E1+F+E2+R+L1+R+R+

+L2+R+R+L1+R+R+L2+R+E1+F+E2+F

Distância1=4F+2E1+2E2+8R+2L1+2L2

Exemplo 2

Distância=2.Distância1+2.Vertical

Distância=2.488+2.10

Distância = 996 mm

F=2 mm

E1=12.5 mm E2=12.5 mm

R=10 mm L1=125 mm L2=50 mm

Distância1=488 mm

Tc [min/ peça] =

espaco[mm]

996[mm]

=

v a [mm / min] 252[mm / min]

Tc = 3.95238 [min/peça]

Exemplo 2

Tunitário [min] = Tc [min] + Tsetup [min]

Tunitário [min] = 3.95238[min] + 0.55[min]

Tunitário = 4.50238 [min/peça]

T

[min] × Lote[peças] 4.50238 × 2450

TLote [hs] = unitário

=

nummaq × 60

2 × 60

TLote = 91.923591 [h] = = 11 dias 3 horas 56 min

Exemplo 3

Calcule a distância percorrida pela ferramenta para

dar acabamento no perfil da peça. A ferramenta, de

raio R, já está na profundidade adequada e

posicionada próximo ao canto inferior esquerdo.

Distância = A + B + C + D + E + F + G + H + I + J + K + L

Onde:

A = f1 (folga 1)

B = rf (raio da ferramenta)

C = f2 (folga 2)

D = cota (210 mm)

E=?

F = cota (210 mm)

G= rf (raio da ferramenta)

H = rf (raio da ferramenta)

I = cota (180 mm)

J = f1 (folga 1)

K = rf (raio da ferramenta)

L = f2 (folga 2)

Cálculo de E

Comprimento da circunferência = 2.π.raio

No caso de E tem-se: raio = raio da peça +

raio da ferramenta.

Logo

Distância = f1 + rf + f2 + D + π.(rf+R1) + F + rf

+ rf + I + f1 + rf + f2

Distância = 2.f1 + 2.f2 + 4.rf + 210 + 210 + 180

+ π.rf + π.90

Assim, comprimento da circunferência =

2.π.(rf+R1), onde R1 = 90 mm.

Distância = 2.f1 + 2.f2 + (4 + π).rf + 882.7434

Mas tem-se somente 50% da circunferência.

Distância = 2.f1 + 2.f2 + 7.141925*rf + 882.7434

Logo: E = π.(rf+R1)

Supondo

f1 = f2 = 3 mm, df = 0 mm e va =50 mm/min:

Distância = 2x3 + 2x3 + 7.14192529x0 + 882.7422

Distância = 894.7422 mm

Tempo = 17 min 54 seg

Fresa com 25 mm de diâmetro, um corte, 5

dentes, velocidade de corte de 45 m/min, avanço

por dente de 0.08 mm e profundidade máxima de

corte de 10 mm. P1 é o início do corte e P2 o

final. Depois de usinar a fresa subirá 8 mm, irá

em direção à posição P1 e descerá 8 mm à 500

Se df = 100 mm :

Distância = 2x3 + 2x3 + 7.14192529x50 + 882.7422

Distância = 1251.84 mm

Exemplo 4

Tempo = 25 min 2 seg

mm/min. Quantas máquinas para entregar 5000

peças se tempo de setup é 42 segundos e que o

prazo máximo é de 35 horas (5 dias com 7

horas).

Exemplo 4 – Cálculo da rotação

Exemplo 4 – Cálculo do avanço

d= 25 mm e Vc= 45 m/min

n= 520 rpm, Z= 5 dentes e fz=0.08 mm

v [m/min] × 1000

n [rpm] = c

π × d[mm]

v a [mm / min] = ad[mm / dente] × Z[dentes] × n[rpm]

Velocidades de avanço disponíveis [mm/min]: 14,

Rotações disponíveis [rpm]: 45, 56, 70, 90, 110, 140,

170, 220, 270, 330, 420, 520 e 650

n [rpm] =

45 [m/min] × 1000

= 572.96

π × 25[mm]

n= 520 [rpm]

Exemplo 4 – Cálculo do espaço

28, 42, 56, 70, 84, 98, 112, 126, 140, 154, 168, 182,

196, 210, 224, 238, 252, 266, 280, 294, 308, 322, 336,

350, 364, 378, 392, 406, 420 e 434

v a [mm / min] = 0.08 × 5 × 520 = 208

va= 210 [mm/min]

Exemplo 4 – Cálculo do espaço

A= 13+30+12.5 = 55.50 mm

B= 5+12.5 = 17.50 mm

C= 2*π*(15-12.5)/4= 3.92699 mm

D= 20.00 mm

E= 2*π*(15-12.5)/4= 3.92699 mm

F= 5+12.5 = 17.50 mm

G=12.5+15+13 = 40.50 mm

Total= 158.85398 mm

Exemplo 4 – Cálculo do espaço

Exemplo 4 – Tempo de usinagem

espaço= 158.85398, va= 210 mm/min

Tu[min/ peça] =

Tu[min/ peça] =

espaco [mm]

va [mm / min]

158.85398 [mm]

210 [mm / min]

Tu = 0.7564475 [min/peça]

Se a fresa fosse menor, deixaria

uma parte de material sem usinar.

Exemplo 4 – Tempo de retorno

Exemplo 4 – Tempo unitário

Tu=0.7564475 min, Tr=0.274 min, Ts=42 seg

va= 500 mm/min

Tr [min/ peça] =

Tr [min/ peça] =

espaco [mm]

v a [mm / min]

8 + (13 + 95 + 13) + 8 [mm] 137

=

500 [mm / min]

500

Tu = 0.274 [min/peça]

Tunitário [min] = Tu[min] + Tr [min] + Tsetup [min]

Tunitário [min] = 0.7564475 + 0.274 + 42 / 60

Tunitário = 1.7304475 [min/peça]

Exemplo 4 – Número de máquinas

Tu= 1.7304475 min/pç, L=5000 pçs

T

[min] × Lote[peças]

TLote [hs] = unitário

nummaq × 60

T

[min] × Lote[peças]

nummaq = unitário

TLote [hs] × 60

nummaq =

1.7304475 × 5000

= 4.120

35 × 60

Nummaq = 5 máquinas

UNIFEI