EIXO TEMÁTICO

TECNOLOGIA DE MATERIAIS

UNIDADE 3 – MATERIAIS NÃO FERROSOS

Prof. Cláudio Roberto Losekann

Florianópolis, março de 2003

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

ÍNDICE ANALÍTICO

ÍNDICE ANALÍTICO ......................................................................................................................................... II

ÍNDICE DE FIGURAS ........................................................................................................................................ V

1 - INTRODUÇÃO................................................................................................................................................ 1

2 - ALUMÍNIO E SUAS LIGAS .......................................................................................................................... 6

2.1 - INTRODUÇÃO.......................................................................................................................................... 6

2.2 - PRODUÇÃO DE ALUMÍNIO ................................................................................................................... 7

2.3 - PRODUÇÃO DE PÓ DE ALUMÍNIO ....................................................................................................... 9

2.3.1 - APLICAÇÕES DO PÓ DE ALUMÍNIO ............................................................................................. 9

2.4 - VANTAGENS DA UTILIZAÇÃO DO ALUMÍNIO ............................................................................... 10

2.5 - PROPRIEDADES DO ALUMÍNIO E SUAS LIGAS............................................................................... 10

2.5.1 - ALUMÍNIO ....................................................................................................................................... 10

2.5.2 - LIGAS DE ALUMÍNIO ..................................................................................................................... 14

2.5.2.1 - Liga de Al-Cu .............................................................................................................................................15

2.5.2.2 - Liga de Al-Mg (alumag) .............................................................................................................................15

2.5.2.3- Liga de Al-Mn..............................................................................................................................................16

2.5.2.4- Liga de Al-Si................................................................................................................................................17

3 - COBRE E SUAS LIGAS ............................................................................................................................... 21

3.1 - INTRODUÇÃO........................................................................................................................................ 21

3.2 - PRODUÇÃO DE COBRE ........................................................................................................................ 23

3.3 - PROPRIEDADES DO COBRE E SUAS LIGAS ..................................................................................... 26

3.3.1 - COBRE ............................................................................................................................................. 26

3.3.2 - LIGAS DE COBRE ........................................................................................................................... 29

3.3.2.1 - Latão ...........................................................................................................................................................29

3.3.2.2 - Bronze.........................................................................................................................................................36

3.2.2.3 - Ligas de cobre-alumínio..............................................................................................................................42

3.2.2.4 - Cuproníquel.................................................................................................................................................45

3.2.2.5 - Ligas de cobre e berílio ...............................................................................................................................48

3.2.2.6 - Ligas de cobre e silício................................................................................................................................49

3.3.3 - NORMALIZAÇÃO DAS LIGAS DE COBRE .................................................................................... 49

4 - NÍQUEL E SUAS LIGAS.............................................................................................................................. 51

4.1 - INTRODUÇÃO........................................................................................................................................ 51

4.2 - PROPRIEDADES DO NÍQUEL E SUAS LIGAS.................................................................................... 51

4.2.1 - NÍQUEL............................................................................................................................................ 51

4.2.2 - LIGAS DE NÍQUEL.......................................................................................................................... 53

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

II

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

4.2.2.1 - Ligas de níquel e berílio..............................................................................................................................54

4.2.2.2 - Ligas de níquel e cromo ..............................................................................................................................54

4.2.2.3 - Ligas de níquel e molibdênio ......................................................................................................................54

5 - COBALTO E SUAS LIGAS ......................................................................................................................... 55

5.1 - INTRODUÇÃO........................................................................................................................................ 55

5.2 - PROPRIEDADES DO COBALTO E SUAS LIGAS................................................................................ 55

5.2.1 - COBALTO ........................................................................................................................................ 55

5.2.2 - LIGAS DE COBALTO ...................................................................................................................... 56

6 - TITÂNIO E SUAS LIGAS ............................................................................................................................ 57

6.1 - INTRODUÇÃO........................................................................................................................................ 57

6.2 - PROPRIEDADES DO TITÂNIO E SUAS LIGAS................................................................................... 58

6.2.1 - TITÂNIO ........................................................................................................................................... 58

6.2.2 - LIGAS DE TITÂNIO......................................................................................................................... 59

7 - MAGNÉSIO E SUAS LIGAS ....................................................................................................................... 60

7.1 - INTRODUÇÃO........................................................................................................................................ 60

7.2 - PROPRIEDADES DO MAGNÉSIO E SUAS LIGAS.............................................................................. 60

7.2.1 - MAGNÉSIO ...................................................................................................................................... 61

7.2.2 - LIGAS DE MAGNÉSIO .................................................................................................................... 62

8 - ZINCO E SUAS LIGAS ................................................................................................................................ 62

8.1 - INTRODUÇÃO........................................................................................................................................ 63

8.2 - PROPRIEDADES DO ZINCO E SUAS LIGAS ...................................................................................... 63

8.2.1 - LIGAS DE ZINCO ............................................................................................................................ 64

8.2.2 - LIGAS DE ZINCO E ALUMÍNIO..................................................................................................... 65

9 - CHUMBO E SUAS LIGAS ........................................................................................................................... 65

9.1 - INTRODUÇÃO........................................................................................................................................ 66

9.2 - PROPRIEDADES DO CHUMBO E SUAS LIGAS ................................................................................. 66

10 - OUTROS METAIS ...................................................................................................................................... 69

10.1 - ESTANHO.............................................................................................................................................. 69

10.2 - CROMO.................................................................................................................................................. 71

10.3 - TUNGSTÊNIO ....................................................................................................................................... 72

10.4 - PRATA ................................................................................................................................................... 73

10.5 - OURO..................................................................................................................................................... 73

10.6 - SILÍCIO .................................................................................................................................................. 74

11 - POLÍMEROS ............................................................................................................................................... 75

11.1 - INTRODUÇÃO...................................................................................................................................... 76

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

III

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

11.2 – PROPRIEDADES.................................................................................................................................. 79

11.2.1 - MORFOLOGIA .............................................................................................................................. 79

11.2.2 – COMPORTAMENTO À MOLDAGEM .......................................................................................... 82

11.2.3 - ADITIVOS....................................................................................................................................... 83

11.2.4 – PROPRIEDADES TÉRMICAS....................................................................................................... 86

11.2.5 – PROPRIEDADES MECÂNICAS.................................................................................................... 87

11.3 - PLÁSTICOS ........................................................................................................................................... 88

11.4 - ELASTÔMEROS ................................................................................................................................. 118

12 – CERÂMICAS ............................................................................................................................................ 124

12.1 – INTRODUÇÃO ................................................................................................................................... 125

12.2 – CERÂMICA CONVENCIONAL ........................................................................................................ 126

12.2.1 – MASSA CERÂMICA..................................................................................................................... 127

12.2.1.1 – Matérias primas plásticas.......................................................................................................................127

12.2.1.2 – Matérias primas não plásticas.................................................................................................................128

12.2.2 – ESMALTES .................................................................................................................................. 129

12.2.3 – ENGOBE...................................................................................................................................... 130

12.3 – CERÂMICA AVANÇADA ................................................................................................................. 131

13 – NOÇÕES DE RECICLAGEM DE MATERIAIS .................................................................................. 145

13.1 - INTRODUÇÃO ................................................................................................................................... 145

REFERÊNCIAS BIBLIOGRÁFICAS ............................................................................................................ 149

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

IV

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

ÍNDICE DE FIGURAS

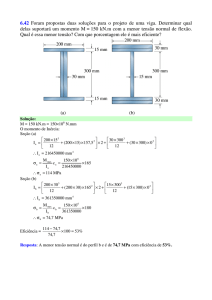

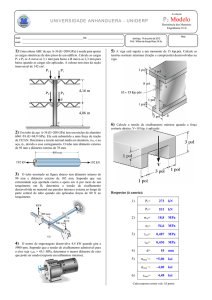

FIGURA 1.1 - Equipamentos de ensaios mecânicos. a) Máquina de ensaio universal; b)

Durômetro........................................................................................................................... 4

FIGURA 2.1 - Alumínio............................................................................................................. 7

FIGURA 2.2 - Etapas da produção de alumínio......................................................................... 7

FIGURA 2.3 - Diagrama de fases da liga binária Al-Cu..........................................................15

FIGURA 2.4 - Diagrama de fases da liga binária Al-Mg.........................................................16

FIGURA 2.5 - Diagrama de fases da liga binária Al-Si...........................................................17

FIGURA 3.1 - Extração do minério de cobre...........................................................................23

FIGURA 3.2 - a) Trituração do minério de cobre; b) Flotação................................................ 24

FIGURA 3.3 - Esquema do forno revérbero. ...........................................................................24

FIGURA 3.4 - Obtenção do mate............................................................................................. 25

FIGURA 3.5 - Obtenção do cobre blíster................................................................................. 25

FIGURA 3.6 - Placa de refinação eletrolítica...........................................................................26

FIGURA 3.7 - Efeito das impurezas na condutividade elétrica do cobre. ...............................27

FIGURA 3.8 - Diagrama de fases da liga binária Cu-Zn. ........................................................32

FIGURA 3.9 - Micrografias de latões. a) Cu-Zn 33% (laminado e recozido) [fase α]; b) CuZn 40% (fundido) [fase α + β’] ; Cu-Zn 24,7% Sn 2,4% Pb 2,9% [fase α + Cu3Sn]; CuZn 34% Mn 1,7% Ni 3,12% Pb 1,92% [fase α + nódulos de Pb]. ................................... 33

FIGURA 3.10 - Diagrama do comportamento mecânico dos latões........................................34

FIGURA 3.11 - Aplicações do latões.......................................................................................36

FIGURA 3.12 - Diagrama de fases da liga binária Cu-Sn. ......................................................39

FIGURA 3.13 - Micrografias de bronzes. a) Cu-Sn 5% (laminado e recozido) [fase α]; b) CuSn 16% (recozido) [fase α + δ] ; c) Cu-Sn 10%, Pb 5% .................................................. 39

FIGURA 3.14 - Aplicações do bronze. ....................................................................................41

FIGURA 3.15 - Diagrama de fases da liga binária Cu-Al........................................................43

FIGURA 3.16 - Diagrama de fases da liga binária Cu-Ni........................................................46

FIGURA 3.17 - Aplicações do cuproníquel. ............................................................................ 47

FIGURA 3.18 - Diagrama de fases da liga binária Cu-Be. ......................................................48

FIGURA 4.1 - Aplicações do níquel. .......................................................................................53

FIGURA 5.1 - Aplicações do cobalto. .....................................................................................56

FIGURA 6.1 - Aplicações do titânio. ....................................................................................... 59

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

V

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

FIGURA 7.1 - Aplicações do magnésio................................................................................... 62

FIGURA 8.1 - Aplicações do zinco..........................................................................................64

FIGURA 9.1 - Diagrama de fases da liga Pb-Sn......................................................................68

FIGURA 9.2 - Diagrama de fases da liga Pb-Sb......................................................................68

FIGURA 10.1 - Aplicações do cromo. .....................................................................................71

FIGURA 10.2 - Aplicações da tungstênio................................................................................ 72

FIGURA 10.3 - Aplicações da prata. .......................................................................................73

FIGURA 10.4 - Aplicações do ouro.........................................................................................74

FIGURA 10.5 - Aplicações do silício. ..................................................................................... 75

FIGURA 11.1 – Representação das cadeias poliméricas. a) Cadeia linear; b) cadeia com

ramificações incompletas; c) cadeias com ramificações transversais ou cruzadas. .........79

FIGURA 11.2 – Formas isoméricas. ........................................................................................ 81

FIGURA 11.3 – Cristalinidade em polímeros. ......................................................................... 82

FIGURA 11.4 – Curvas de volume específico em função da temperatura para um polímero

cristalino. A) região vítrea; B) região viscosa; C e D) região líquida com viscosidades

distintas; E) região com cristalitos na região vítrea; F) região viscosa com cristalitos....86

FIGURA 11.5 – Curva índice de cristalinidade em função da temperatura para um polímero

cristalino. .......................................................................................................................... 87

FIGURA 11.6 – Comportamento ao ensaio de tração de um polímero linear. ........................ 88

FIGURA 11.7 – Comportamento ao ensaio de tração de polímeros. ..................................... 118

FIGURA 12.1 – Peças de cerâmica. .......................................................................................125

FIGURA 12.2 – Produção de cerâmica. .................................................................................131

FIGURA 12.3 - Microscopia eletrônica de varredura de cermetos e metal duro...................135

FIGURA 12.4 - Revestimento de TiN em uma pastilha de metal duro..................................139

FIGURA 13.1 – Símbolo da reciclagem. ............................................................................... 145

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

VI

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

1 - INTRODUÇÃO

A nova tendência de matérias-primas e o desenvolvimento dos processos de fabricação

determinaram à criação de métodos padronizados de produção, e ao mesmo tempo,

desenvolveram-se processos e métodos de controle de qualidade dos produtos. Entende-se que

o controle de qualidade precisa começar pela matéria-prima e deve ocorrer durante todo o

processo de produção, incluindo a inspeção e os ensaios finais nos produtos acabados.

Todos os materiais têm propriedades distintas. A começar pela Tabela Periódica, onde

cada elemento químico tem um número e massa atômica própria. O uso correto do material

depende do profundo conhecimento dele e das implicações tecnológicas de sua obtenção, por

exemplo, metais, semicondutores, cerâmicos, plásticos, compósitos. Todos esses materiais

podem ser encontrados tanto em um automóvel quanto em uma aeronave.

Os materiais acima descrito podem ser agrupados em dois grupos e quatro subgrupos:

Materiais metálicos;

Materiais não-metálicos.

A tabela abaixo mostra este agrupamento.

MATERIAIS

METÁLICOS

Ferrosos

Aços

Ferros fundidos

Não-ferrosos

Alumínio

Cobre

Zinco

Magnésio

Chumbo

Tungstênio

NÃO-METÁLICOS

Naturais

Madeira

Asbesto

Couro

Semicondutor (C, Ge,

Si,...)

Borracha

Sintéticos

Vidro

Cerâmica

Plástico

Semicondutor (GaAs,

GaAsP, CdS,...)

Borracha

Compósito

Alguns dos materiais da tabela acima são duro e frágil, outros são moles e dúcteis. Uns

tem elevado ponto de fusão, outros tem baixo e alguns nem apresentam ponto de fusão

definido, ou seja, os materiais apresentam propriedades físicas e químicas distintas.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

1

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

Propriedades físicas: pode ser agrupadas, a esta propriedade, as propriedades mecânicas,

térmicas, elétricas, magnéticas e óticas;

Propriedades químicas: pode ser agrupadas, a esta propriedade, as propriedades de

atividade, difusividade, resistência a oxidação, resistência a corrosão.

Às vezes é comum encontrar a propriedade mecânica de um material distinta da

propriedade física, conforme o exemplo do polímero abaixo:

Nome: poli (estireno-butadieno-acrilonitrila) - ABS - alto impacto

Composição: (CH2-CH-C6H4)n

Classificação: Polímeros

Aplicações: Gabinetes e caixas domésticas, caixas de televisão, telefones, batedeiras e

liqüidificadores, aspiradores de pó, box para chuveiros.

Processos: injeção, usinagem, outros.

Propriedades Mecânicas

Ductilidade: 0,06 - 0,09 %

Coeficiente de poisson: 0,38 - 0,42

Coeficiente de atrito: 0,47 - 0,52

Dureza: 70 - 140 MPa

Módulo de Bulk: 3 - 4,4 GPa

Módulo de cisalhamento: 0,7 - 0,95 GPa

Módulo de elasticidade longitudinal: 1,8 - 2,7 GPa

Resistência ao impacto: 200 - 400 J/m3, notação Izod

Limite elástico: 27 - 55 MPa

Tenacidade a ruptura: 3 - 4 MPa.m1/2

Tensão de escoamento:

Tensão de compressão: 60 - 100 MPa

Tensão de ruptura por tração: 36 - 48 MPa

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

2

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

Propriedades Térmicas

Calor específico: 1.500 - 1.530 J/kg.K

Calor latente de fusão: Não se aplica

Coeficiente de dilatação térmica linear: 70 - 95.10-6/K

Condutividade térmica: 0,14 - 0,22 W/m.K

Ponto de fusão: Não se aplica

Temperatura de transição vítrea: 370 - 375K

Temperatura máxima de serviço: 340 - 350K

Temperatura mínima de serviço: 150 - 200K

Propriedades Físicas

Absorção de água: 0,3 - 0,32 %

Peso específico: 1,02 - 1,1 kgf/dm3

Índice de refração:

Flamabilidade: regular

Propriedades Elétricas

Constante dielétrica: 2,4 - 2,9 V/m

Resistividade elétrica: 6,31 - 15,8 1013 ohm.m

As propriedades mecânicas aparecem quando o material está sujeito a esforços de

natureza mecânica, isto é, propriedades que determinam a maior ou menor capacidade de

resistir ou transmitir esforços que lhe são aplicados. Essa capacidade é necessária durante o

processo de fabricação, como também durante a sua utilização. Em termos de indústria

mecânica, a propriedade mecânica é considerada uma das mais importante para a escolha da

matéria-prima. As propriedades mecânicas que se tem maior interesse são: resistência a tração

e compressão, dureza, ductilidade, fragilidade, elasticidade, plasticidade, tenacidade,

maleabilidade.

Resistência à tração e compressão: é a resistência que o material oferece a esforços de

tração ou de compressão até a sua ruptura. Esta resistência é medida através de ensaios de

tração ou de compressão na máquina universal de ensaio;

Dureza:

é a resistência que o material oferece à penetração, à deformação plástica

permanente e, ou ao desgaste. Esta propriedade tem definições metalúrgicas, mineralógicas e

mecânicas. Esta resistência é medida através de ensaios de dureza;

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

3

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

a)

b)

FIGURA 1.1 - Equipamentos de ensaios mecânicos. a) Máquina de ensaio

universal; b) Durômetro.

Ductilidade: é a capacidade que um material tem de se deformar sem rompimento, quando

for submetido a pressão estática;

Fragilidade: é a capacidade que um material apresenta de romper-se quando for submetido a

impacto. Em geral, os materiais duros são também frágeis;

Elasticidade: é a capacidade que um material tem de se deformar, quando submetido a um

esforço, e recuperar sua forma original, quando for cessado o esforço que o deformou;

Plasticidade: é a capacidade que um material tem de se deformar, quando submetido a um

esforço, e manter-se deformado após cessado o esforço que o deformou;

Tenacidade: é a capacidade que um material tem de absorver energia até a sua ruptura,

quando o mesmo for submetido à esforços estáticos ou dinâmicos. Os materiais dúcteis

apresentam maior tenacidade que os materiais frágeis. O ferro fundido e o vidro são dois

materiais frágeis, entretanto, os ferros fundidos apresentam maior tenacidade que os vidros;

Maleabilidade: é a capacidade que um material tem de se transformar em lâminas quando

submetidos a esforços estáticos.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

4

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

Os ensaios mecânicos dos materiais são procedimentos padronizados mediante normas

técnicas que compreendem testes, cálculos, gráficos para a determinação de propriedades

mecânicas. As normas técnicas mais utilizadas pelos laboratórios de ensaios vem das

seguintes instituições: ABNT (Associação Brasileira de Normas Técnicas); ASTM (American

Society for Testing and Materials); DIN (Deuches Institut für Normung); AFNOR

(Association Française de Normalisation); BSI (British Standards Institution); ASME

(American Society of Mechanical Engineer); ISO (International Organization for

Standardization); JIS (Japanese Industrial Standards); SAE (Society of Automotive

Engineers). Realizar um ensaio consiste em submeter um objeto já fabricado ou um material

que vai ser processado industrialmente a situações que simulam esforços nas condições reais

de uso, chegando a limites extremos de solicitação. Os ensaios mecânicos padronizados são

realizados em laboratórios equipados adequadamente para levantamento de dados, entretanto,

alguns ensaios não padronizados para uma análise prévia, pode ser feita em oficina como o

ensaio por lima (verificação de dureza por meio do corte de cavaco) e o ensaio em esmeril

(verificação do teor de carbono em um aço através da análise da centelha).

Existem vários critérios para classificar os ensaios mecânicos. A classificação mais

utilizada é a que separa em dois grupos:

Ensaios destrutivos: são aqueles que ocorrem mediante a destruição do corpo de prova ou

peça ou que deixam algum sinal, mesmo que estes não fiquem inutilizados. Estes ensaios são:

Tração, Compressão, Cisalhamento, Dobramento, Flexão, Embutimento, Torção, Dureza,

Fluência, Fadiga, Impacto.

Ensaios não destrutivos: são aqueles que após sua realização não deixam nenhuma marca ou

sinal e, por conseqüência, nunca inutilizam a peça ou corpo de prova. Por esta razão, podem

ser usados para detectar falhas em produtos acabados ou semi-acabados. Estes ensaios são:

Líquido Penetrante, Partículas Magnéticas, Ultra-som e Radiografia Industrial.

Para compreender o estudo de materiais não-ferrosos, neste eixo temático de

Tecnologia de Materiais, far-se-á, seguidamente, o uso dos termos acima citado.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

5

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

2 - ALUMÍNIO E SUAS LIGAS

2.1 - INTRODUÇÃO

O alumínio é um metal leve (peso específico = 2,7 gf/cm3), resistente à corrosão, bom

condutor de calor e eletricidade, possui brilho e tem um baixo ponto de fusão - 658 oC.

Acredita-se que o alumínio tenha se formado através de sucessivas colisões dos átomos de

hidrogênio em altas temperaturas e pressões elevadas durante o nascimento do sistema solar,

mas a história do alumínio é recente.

Há mais de 7 mil anos, os ceramistas da Pérsia faziam seus vasos com um tipo de

argila contendo óxido de alumínio - a alumina. Séculos depois, os egípcios e babilônicos

usavam o óxido de alumínio em cosméticos e produtos medicinais. Apesar de ser o metal

mais abundante na crosta terrestre, ele não se encontra naturalmente na forma de metal, mas

na forma de óxido (Al2O3) no minério da bauxita.

Vários pesquisadores participaram da descoberta do alumínio. O primeiro foi o inglês

Humphrey Davy, entre 1.808 e 1.812, que tentou isolar o metal, obtendo uma liga de ferroalumínio e sem saber direito o que havia obtido, sugeriu que poderia ser um óxido de um

metal, dando o nome de aluminium. Logo depois, em 1.825, o físico alemão Hans Christian

Oersted se encarregou de produzir pequenas quantidades do metal, separando-o do oxigênio,

através da destilação com aquecimento da mistura de potássio e óxido de alumínio. Em 1.854,

o cientista francês Henri Saint Claire Deville, substituiu o potássio pelo sódio, reduzindo o

óxido existente na alumina e obteve um alumínio com 97% de pureza. Outros melhoraram seu

processo até 1.869, quando 2 toneladas de alumínio foram produzidas. Isso baixou seu custo

de $545,00 para $17,00 o grama, quase o mesmo valor da prata. Um preço razoável, tanto é

que serviu para ornar a mesa da Corte Francesa, a coroa do rei da Dinamarca e a capa do

Monumento de Washington. Em meados de 1.880, o alumínio era um metal semiprecioso, tão

raro quanto a prata. Na Oberlin College de Ohio, o professor Frank Jewett mostrou a seus

estudantes de Química um pequeno pedaço de alumínio e disse a eles que quem conseguisse

descobrir um modo econômico de se obter este metal ficaria rico. Um de seus estudantes,

Charles Martin Hall, já vinha fazendo experimentos com minérios desde os 12 anos de idade,

em laboratório improvisado. Depois de formado, continuou seus experimentos. Aprendeu

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

6

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

como fazer óxido de alumínio – alumina. Em 1.886, ele colocou num recipiente um banho de

criolita contendo alumina e passou uma corrente elétrica. O resultado foi uma massa que ele

trabalhou com martelo. E então, várias partículas de puro alumínio se formaram, dando

origem a um dos metais mais usados pela indústria na história. Isto só foi possível devido a

invenção do dínamo elétrico.

FIGURA 2.1 - Alumínio.

2.2 - PRODUÇÃO DE ALUMÍNIO

Atualmente, seu volume de produção é maior do que todos os outros metais nãoferrosos juntos. O alumínio se tornou o metal mais usado depois do aço. O processo de

obtenção do alumínio segue basicamente três etapas: obtenção do minério (bauxita); obtenção

da alumina e obtenção do alumínio. Entretanto, há etapas intermediárias da produção, que

podem ser sintetizadas conforme a figura abaixo.

FIGURA 2.2 - Etapas da produção de alumínio.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

7

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

1- Limpeza de camada de

8- Armazenagem

terra e vegetação

14-

Espessadores

e

lavadores

2- Mineração de Bauxita

9- Trituração

15-

Remoção

20-

Armazenagem

de

Alumina

de

lama

21- Célula eletrolítica

residual

3- Transporte em caminhão

10- Cal

16- Filtro

22- Cadinho

4-

11- Soda Cáustica

17- Precipitadores

23- Forno de espera

12- Misturador de lama

18-

Armazenagem

de

Bauxita

5- Reflorestamento

Espessadores

de

24- Fabricação dos lingotes

classificação

6- Carregamento em navio

13- Digestores

19- Calcinador Alumina

24- Lingotes para fundição

7- Descarregamento

O processo de produção de alumínio é composto por uma série de reações químicas.

Até mesmo a bauxita - minério do qual se extrai a alumina e o alumínio - é formado por uma

reação química natural, causada pela infiltração de água em rochas alcalinas que entram em

decomposição e adquirem uma nova constituição química. A bauxita encontra-se próxima à

superfície, em uma espessura média de 4,5 metros, o que possibilita a sua extração a céu

aberto com a utilização de retroescavadeiras. Porém, antes de se iniciar a manutenção, alguns

cuidados precisam ser tomados para se proteger o meio ambiente. A terra fértil acumulada

sobre as jazidas é removida juntamente com a vegetação e reservada para um futuro trabalho

de recomposição do terreno, após a extração do minério. Depois de minerada, a bauxita é

transportada para a fábrica, onde chega em seu estado natural, com impurezas que precisam

ser eliminadas. E aí se inicia a primeira reação química da série que vai viabilizar a obtenção

da alumina e do alumínio. A bauxita, que contém em torno de 40 a 60% de alumina e o

restante de óxido de ferro, sílica, titânio e outras impurezas, é moída e misturada a uma

solução de soda cáustica que a transforma em pasta. Aquecida sobre pressão e recebendo nova

adição de soda cáustica, esta pasta se dissolve formando uma solução que passa por processos

de sedimentação e filtragem que eliminam todas as impurezas. Esta solução, chamada de

aluminato de sódio, esta pronta para que dela se extraia apenas a alumina. Isso é feito através

de reação química. Em equipamentos chamados de precipitadores, a alumina contida na

solução precipita-se através do processo chamado de "cristalização por semente", e nesse

processo, obtém-se a alumina hidratada. Desta forma, pode ser usada no tratamento de água e

na indústria de celulose e papel, corantes e cremes dentais. Se for seca e calcinada (1.000 a

1.300 oC), a matéria-prima - alumina - poderá ser utilizada como abrasivos, refratários,

isoladores térmicos, cerâmicas avançadas.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

8

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

A alumina (Al2O3) tem uma ligação muito forte, predominantemente iônica, entre os

seus átomos e que para separá-los é necessário a utilização de fornos eletrolíticos. A alumina

é dissolvida dentro destes fornos em um banho a base de fluoretos. Os fornos são ligados a

um circuito elétrico de corrente contínua. No momento que ocorre a passagem da corrente

elétrica, ocorre a reação de dissociação e o alumínio se separa do oxigênio. O alumínio

líquido se deposita no fundo do forno que é bombeado para fornalhas onde será purificado ou

receberá a adição de outros metais para formação de ligas. O calor gerado pela corrente

elétrica mantém a solução em estado líquido, permitindo a adição de novas cargas de alumina,

o que torna o processo contínuo para fabricação de lingotes ou laminados.

2.3 - PRODUÇÃO DE PÓ DE ALUMÍNIO

O pó de alumínio é produzido a partir da atomização do alumínio em estado líquido.

Aspirado para uma câmara onde se introduz um jato de ar pressurizado, o alumínio líquido

desintegra-se em pequenas partículas de formato semi-esférico que depois é peneirado e

classificado de acordo com a sua granulação que pode ser: fino, médio e grosso

2.3.1 - APLICAÇÕES DO PÓ DE ALUMÍNIO

•

Aluminotermia: É empregada na produção de ligas de ferro, ligas não-ferrosas e metais

puros: ferro-nióbio, ferro-vanádio, ferro-molibdênio, ferro-titânio, cromo, etc... Funciona

como agente de redução de óxidos e fonte de calor.

•

Refratários: É aplicado em tijolos e concretos para canal de corrida. O pó de alumínio

reage com o oxigênio da água, gerando hidrogênio que facilita a secagem dos concretos e

evita a formação de trincas. Em tijolos de magnésia-carbono, o alumínio reage com o

oxigênio do aço fundido, preservando o carbono do aço, aumentando a vida útil do

refratário.

•

Metalurgia: É utilizado na produção de briquetes, que são misturas de alumínio e outros

pós metálicos, moldados em pequenos lingotes sob pressão. Endurecem, reforçam e

refinam a estrutura granular das ligas de alumínio. Utilizado em solda exotérmica, a

reação de pós de alumínio e óxidos metálicos fornece o calor e metal de enchimento,

utilizado na soldagem de cabos, bastões, trilhos, ligas de cobre, alumínio e outros metais.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

9

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

•

Indústria química: É utilizado na produção de derivados aluminosos quando se necessita

de uma reação de alta pureza e eficiência. É aplicado em cloridróxido de alumínio, cloreto

de alumínio anidro, agentes de redução, fosfeto de alumínio, hidróxido de alumínio,

produção de pigmentos para de tintas automotivas e industriais, gráfica, etc.

•

Explosivos: O pó de alumínio é misturado a compostos explosivos, aumentando o

desempenho e a potência de explosão. Alguns tipos de explosivos são NA/FO,

aminometilaminas, etc.

•

Forno auto limpante: O pó de alumínio age como elemento de suporte na formulação de

esmaltes, dando o efeito de limpeza.

•

Propelentes para mísseis e foguetes: o pó é utilizado na produção de combustíveis sólidos

para mísseis e foguetes. Os compostos sólidos são formados por um oxidante forte, pó de

alumínio, ligantes e aditivos especiais.

2.4 - VANTAGENS DA UTILIZAÇÃO DO ALUMÍNIO

Além das características já citadas, como baixo peso e a resistência às condições do

ambiente, o alumínio apresenta outras características extremamente vantajosas de utilização.

Ele é facilmente moldável e permite todo tipo de processo de fabricação: pode ser laminado,

forjado, prensado, repuxado, dobrado, serrado, furado, torneado, lixado e polido. As peças de

alumínio podem também ser produzidas por processos de fundição, além disso, o alumínio é

um material que pode ser unido por todos os processos usuais: soldagem, rebitagem, colagem

e brasagem. Sua condutividade térmica é quatro vezes maior que a do aço. Ele pode ser

anodizado, envernizado e esmaltado.

2.5 - PROPRIEDADES DO ALUMÍNIO E SUAS LIGAS

2.5.1 - ALUMÍNIO

O alumínio comercialmente puro ( 99,99% ) e recozido tem uma resistência de ruptura

à tração de 5 kgf/mm² (49 MPa) e peso específico de 2,7 gf/cm3 e a tensão de escoamento está

em torno de 1,3 kgf/mm² (12,7 MPa). Quando laminados, extrudados ou forjados, a tensão

de ruptura à tração pode alcançar a 57 kgf/mm2 (559 MPa) e a tensão de escoamento fica em

torno de 50 kgf/mm² (490 MPa). As impurezas metálicas podem aumentar a sua resistência à

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

10

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

tração em cerca de 50% sem aumentar muito o peso específico (dependente da concentração).

O módulo de elasticidade longitudinal depende também da concentração de elementos de liga,

mas para o alumínio comercial vale E = 7.000 kgf/mm². Esta propriedade também é

anisotrópica, pois depende do material ser monocristalino, direção de crescimento do cristal,

material, e no caso de policristalino, a orientação e tamanho dos cristais (grãos). A tabela

abaixo mostra o módulo de elasticidade longitudinal de alguns materiais de engenharia.

Metal

Ferro, níquel, cobalto

Módulo de

Elasticidade

Longitudinal

(kgf/mm2)

21.000

Molibdênio,

tungstênio

Cobre

35.000

11.900

Alumínio

Magnésio

7.000

4.550

Zinco

Zircônio

Estanho

Berílio

Ósmio

Titânio

Chumbo

Ródio

Nióbio

Ouro, prata

Platina

9.800

10.150

4.200

25.700

56.000

10.000

1.750

29.750

10.500

7.850

18.800

Liga

Aços-carbono e açosliga

Aços

inoxidáveis

austeníticos

Ferro

Fundido

Nodular

Bronzes e latões

Bronzes de manganês

e ao silício

Bronzes de alumínio

Ligas de alumínio

Monel

Hastelloy

Invar (níquel-ferro)

Inconel

Illium (liga de níquel)

Ligas de titânio

Ligas de magnésio

Ligas de estanho

Ligas de chumbo

Módulo de

Elasticidade

Longitudinal

(kgf/mm2)

21.000

19.600

14.000

7.700 - 11.900

10.500

8.400 - 13.300

7.000 - 7.450

13.000 - 18.200

18.900 - 21.500

14.000

16.000

18.700

11.200 - 12.100

4.550

5.100 - 5.400

1.400 - 2.950

O alumínio comercialmente puro é pouco tenaz, mas possui excelente maleabilidade

sendo possível laminar folhas de 0,005 mm de espessura. Também tem boa ductilidade com

alongamento de 30 a 40%, sendo possível obter fios de 0,03 mm de diâmetro. De pequena

dureza podendo ser riscado pela maior parte dos metais. Sob ação do trabalho mecânico a

quente (laminação, forjamento) o alumínio se encrua. Para melhorar ou modificar as

propriedades do alumínio, pode-se fazer tratamentos térmicos ou adicionar elementos

químicos quando o metal está no estado líquido, fazendo-se as ligas.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

11

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

Propriedades físicas

Massa atômica: 26,97 g

Peso específico: 2,70 kgf/dm3

Estrutura cristalina (20 oC): CFC, a = 0,404 nm

Ponto de fusão: 658 oC [931,15K]

Ponto de ebulição: 2.000 oC

Coeficiente de dilatação térmica linear: (20 oC): 23 x 10-6/ oC [24 - 24,2.10-6/K]

Resistividade: (20 oC): 2,699 μΩ.cm [2,63 - 2,692.10-8 Ω.m]

Condutividade térmica: (20 oC): 0,52 cal.cm-1.s-1. oC-1 [222 - 224,2 W/m.K]

Refletividade (chapa polida): 0,06

Calor específico: 900,4 - 909,4 J/kg.K

Calor latente de fusão: 388 - 391,9 kJ/kg

Temperatura máxima de serviço: 370 - 420K

Constante dielétrica: Não se aplica

Em relação ao cobre, a condutividade elétrica é cerca de 62 % da do cobre e tal como

no cobre diminui ligeiramente por deformação a frio e fortemente com a presença de

impurezas.

Propriedades mecânicas

Ductilidade: 0,3 %

Coeficiente de Poisson: 0,34

Dureza: 15 a 25 HB [147 a 245 MPa]

Módulo de Bulk: 75 - 75,5 GPa

Módulo de cisalhamento: 26,2 - 26,4 GPa

Módulo de elasticidade longitudinal: 68,9 - 69,6 GPa

Resistência ao impacto:

Limite elástico: 12,7 a 30 MPa

Tenacidade a ruptura: 30 - 35 MPa.m1/2

Tensão de compressão: 40 MPa

Tensão de ruptura por tração: 45 a 50 MPa

Alongamento: 30 a 40 %

Estricção: > 60 %

Estas características correspondem a alumínio no estado recozido. É, portanto, um

metal muito maleável. Pode ser trabalhado a frio e a quente e após recristalização não

apresenta maclas como o cobre. O trabalho a quente é efetuado entre 250 - 500 oC.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

12

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

Propriedades químicas

Reage facilmente com o oxigênio. Esta propriedade se dá na superfície do alumínio e

forma uma película espessa e aderente de alumina que o protege da continuação da reação

para o alumínio subjacente. A adição de qualquer elemento químico prejudica esta resistência

a corrosão, de tal modo que nas ligas de alumínio de alta resistência estas têm de ser

revestidas por folha de alumínio puro. Forma pares galvânicos com os metais mais nobres,

como o cobre e o ferro, os quais destroem a camada de alumina protetora e provocam forte

corrosão. Devem por isso ser evitadas ligações metálicas entre aqueles metais e o alumínio.

Resiste bem a corrosão atmosférica, soluções salinas, mas e atacado pela água pura a

temperatura elevada. Também resistente a atmosferas sulfurosas ou muito úmidas. É atacado

pela maior parte dos ácidos minerais, sobretudo o ácido clorídrico. O ácido nítrico e os ácidos

orgânicos, com exceção do ácido fórmico, não atacam o alumínio. Os produtos mais

resistentes são: os vários graus de alumínio puro, seguidos das ligas Al-Mg, Al-Mn, Al-MgSi, e Al-Si. As ligas que contém cobre são as menos resistentes a corrosão e, por isso, devem

ser revestidas de alumínio puro e não sofrer nenhum tratamento térmico para evitar a difusão

dos elementos entre as folhas da superfície e da alma.

Composição química

Pode obter-se por refinação eletrolítica o alumínio comercialmente puro, 99,99%. O

alumínio comercial contém geralmente impurezas que atingem cerca de 0,5%, sendo o ferro e

o silício as principais. Estas impurezas são vantajosas do ponto de vista de propriedades

mecânicas, elevando a resistência mecânica, mas são prejudiciais a maleabilidade, a

resistência corrosão, a condutividade elétrica. Se a proporção de silício ultrapassar o teor de

ferro poderá ocorrer trincas a quente. Os principais graus de alumínio são: 99,99%; 99,5%e

99%.

Tratamentos térmicos

O único tratamento com interesse é o recozimento de homogeneização que, ao

assegurar a redistribuição do ferro sob a forma de precipitado fino intragranular de FeAl3,

retarda a recristalização após laminação e modifica a estrutura (evita o aparecimento da

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

13

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

estrutura cúbica) o que tem como conseqüência uma diminuição apreciável da resistividade

do metal vazado.

Aplicações

O seu baixo peso específico, cerca de 1/3 da do cobre, justifica o seu emprego na

construção veículos motorizados e da aviação; na indústria mecânica, pistões espelhos,

eletrodos, folha de alumínio, portas e esquadrias, latas, placas, embalagens, painéis,

sinalizadores, placas de sinalização. A condutividade térmica e apenas ultrapassada pela prata,

cobre e o ouro, e por isso, é utilizado em material de cozinha, trocadores de calor, instalações

de refrigeração, pistões, etc. Mas, devido ao baixo ponto de fusão a temperatura de serviço,

não deve ser superior a 200 oC. Quanto a condutividade térmica, o seu elevado valor, aliado

ausência de magnetismo e, sobretudo, do baixo peso específico, conduz cada vez mais á

utilização do alumínio nos cabos de energia elétrica nas linhas de alta tensão. Para dar

resistência a estes cabos usa-se cabos com alma de aço.

2.5.2 - LIGAS DE ALUMÍNIO

O principal objetivo da adição de elementos ao alumínio é a melhorar o limite elástico,

resistência à tração e dureza. Em contrapartida, propriedades como a ductilidade,

condutividade térmica e resistência à corrosão diminuem. As ligas são formadas

principalmente com a adição de cobre (Cu), magnésio (Mg), manganês (Mn), silício (Si) ou

zinco (Zn) ao alumínio (Al). A escolha dos elementos e sua proporção, nessa adição,

dependem das propriedades finais que se quer obter. A maior parte das ligas de alumínio é

ainda susceptível de endurecimento por precipitação que aumenta consideravelmente o limite

de elasticidade e resistência à tração e a dureza. O alumínio entra em grande número de ligas

de dois ou mais componentes. As principais ligas de alumínio são: ligas de solução sólida AlCu; Al-Si, Al-Mg2Si, Al-Mg e Al-Mn.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

14

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

2.5.2.1 - Liga de Al-Cu

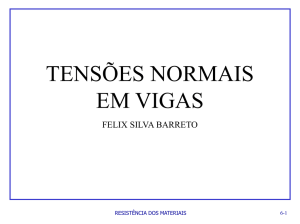

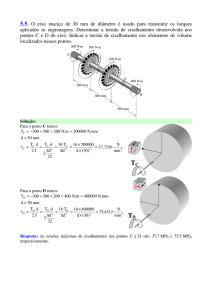

O diagrama de fases da liga binária Al-Cu mostrado abaixo mostra a complexidade do

conhecimento completo de ligas formadas pelo alumínio e cobre. Entretanto, ao se fabricar

uma liga de alumínio Al-Cu e submeter essa liga a processos especiais de tratamento, esse

material terá uma resistência à tração equivalente ou até maior que a de aços de baixo teor de

carbono com boa usinabilidade. Devido à alta relação entre resistência (maior) e peso

(menor), essa liga é indicada para a indústria aeronáutica e automobilística, na fabricação de

rodas de caminhões, na estrutura e revestimento de asas e rodas de aviões. É indicada para

peças que devem suportar temperaturas em torno de 150 oC.

FIGURA 2.3 - Diagrama de fases da liga binária Al-Cu.

2.5.2.2 - Liga de Al-Mg (alumag)

As ligas de Al-Mg conhecidas como alumag são susceptíveis de endurecimento por

precipitação (pouco interesse ) ou por deformação a frio. O magnésio tem um máximo de

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

15

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

solubilidade no alumínio a 450 oC e para o teor de 15%, valor que desce para 1,5% à

temperatura ambiente. As ligas comerciais tem mais de 4% de Mg, sendo portanto bifásicas,

ou seja, constituída pela fase α pela fase β, Al3Mg2, que precipita durante o resfriamento. Por

aquecimento a 70 a 100 oC destas ligas pode-se formar uma película intergranular que torna as

ligas de 5 a 7% Mg susceptíveis de corrosão intercristalina, efeito que é acelerado sob tensão

ou por deformação a frio. A resistência à corrosão pode ser restaurada por reaquecimento

seguido de resfriamento controlado. As ligas de Al-Mg são excelentes para a soldagem, e por

serem também resistentes à corrosão, principalmente em atmosferas marinhas. Por isso, são

muito empregadas na fabricação de barcos, carrocerias de ônibus e furgões e no revestimento

de tanques criogênicos.

FIGURA 2.4 - Diagrama de fases da liga binária Al-Mg.

2.5.2.3- Liga de Al-Mn

Quando se adiciona manganês (Mn) ao alumínio, a resistência mecânica dessa liga

aumenta em até 20% quando comparada ao alumínio puro, com a capacidade de ser

trabalhado por todos os processos de conformação e fabricação mecânicas, como por exemplo

a prensagem, a soldagem e a rebitagem. Essa liga aceita acabamento de superfície; é resistente

à corrosão; possui elevada condutividade elétrica. Esta liga é usada na fabricação de latas de

bebidas, placas de carro, telhas, equipamentos químicos, refletores, trocadores de calor e

como elemento decorativo na construção civil.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

16

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

2.5.2.4- Liga de Al-Si

A liga de Al-Si apresenta baixo ponto de fusão e resistência à corrosão. Quando o teor

de silício é elevado, 13% de Si, - composição eutética - e se dá com adição de 0,1% de sódio

no momento de vazamento, a liga é

conhecida como alpax e tem boas propriedades

mecânicas, com maior tenacidade. Esta liga se toma adequada para produzir peças fundidas. É

também é indicada como material de enchimento em processos de soldagem e brasagem.

FIGURA 2.5 - Diagrama de fases da liga binária Al-Si.

É possível também combinar elementos de liga. É o caso das ligas de alumínio que

contém magnésio e silício em sua composição. Essas ligas apresentam uma resistência

mecânica um pouco menor que as ligas de alumínio e cobre, porém, têm elevada resistência à

corrosão. São facilmente moldadas, usinadas, soldadas e aceitam diversos tipos de processos

de acabamento, tais como o polimento, o envernizamento e a esmaltação. São usadas na

construção civil, fabricação de veículos e máquinas e fios para cabos de alta tensão. As ligas

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

17

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

Al-Cu e Al-Mg2Si são ligas do tipo duralumínio e podem endurecer estruturalmente. Este

endurecimento é devido a precipitação de Al2Cu ou Mg2Si, obtendo-se características

mecânicas equivalentes as de um aço-carbono macio. O duralumínio contém em média 2,5 a

5% de Cu e 0,5 a 1% de Mg e 0,5 a 1% de Mn e 0,5 a 0,8% de Si, além de pequenas

porcentagens de Fe. Pode atingir σr = 50 kgf/mm2 ε = 3%

Existem também ligas de alumínio fabricadas com a adição de zinco e uma pequena

porcentagem de magnésio (Mg), cobre (Cu) ou cromo (Cr). Depois de passar por tratamento

térmico, essas ligas são usadas em aplicações que exijam uma alta relação resistência/peso,

principalmente na construção de aviões. Outros elementos de liga que podem ser adicionados

ao alumínio são: bismuto (Bi), chumbo (Pb), titânio (Ti), estanho (Sn), níquel (Ni) etc. São as

variações nas quantidades e combinações dos elementos que originam uma infinidade de ligas

com propriedades adequadas a cada urna das aplicações.

Tratamentos térmicos

O tratamento térmico das ligas de alumínio consta, em geral, de têmpera e revenido

com tratamento de solubilização devidamente controlada. Para este tratamento a liga é

aquecida à temperatura de 450 oC a 550 oC e mantida a essa temperatura durante o tempo

necessário para solução completa. Após este tratamento, a liga pode ser sujeita a têmpera em

água ou normalizada. No caso de peças de formas complicadas, pode aparecer tensões

internas que darão lugar a distorções. Neste caso deve-se usar água a100 oC, óleo ou sais

fundidos. Após têmpera pode-se realizar um tratamento de alívio de tensões para reduzir as

tensões residuais em produtos extrudados e laminados ou em peças forjadas de forma regular.

Estas ligas de alumínio podem, após a têmpera, endurecer por revenido à temperatura

ambiente. Em outros casos, o endurecimento é acelerado por revenido à temperaturas de 110 a

215 oC e durante tempo determinado. Por exemplo, nas ligas de Al-Cu-Mg e Al-Mg-Si, o

endurecimento resultante devido ao cobre e ao magnésio que precipitam sob a forma de

Al2Cu e Al2MgCu.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

18

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

Normalização das ligas de alumínio

Para organizar e facilitar a seleção

das ligas de alumínio, a ABNT e outras

associações de normas técnicas classificaram essas ligas de acordo com o processo de

fabricação e a composição química. Foram divididas em ligas para conformação (ou dúcteis)

e 1igas para fundição. Essa divisão foi criada porque as diferentes ligas têm que ter

características diferentes para os diferentes processos de fabricação. Desta forma, as ligas para

conformação devem ser bastante dúcteis para serem trabalhadas a frio ou a quente pelos

processos de conformação mecânica. Após passarem por esses processos, as ligas são

comercializadas sob a forma de laminados planos (chapas e folhas), barras, arames, perfis e

tubos extrudados e peças forjadas.

As ligas para fundição devem ter resistência mecânica, fluidez e estabilidade

dimensional e térmica para suportar os diferentes processos de fundição. Tanto as ligas para

conformação, quanto as ligas para fundição seguem um sistema de designação de acordo com

a norma da ABNT NBR - 6834 conforme o principal elemento de liga presente em sua

composição.

LIGAS DE ALUMÍNIO PARA CONFORMAÇÃO

DESIGNAÇÃO

DA SÉRIE

1XXX

2XXX

3XXX

4XXX

5XXX

6XXX

7XXX

8XXX

9XXX

INDICAÇÃO NA COMPOSIÇÃO

99% mínimo de alumínio

Cobre

Manganês

Silício

Magnésio

Magnésio e silício

Zinco

Outros elementos

Série não utilizada

Pela norma citada (NBR - 6834), os materiais para conformação mecânica são

indicados por um número de quatro dígitos:

•

O primeiro classifica a liga pela série de acordo com o principal elemento adicionado;

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

19

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

•

O segundo dígito, para o alumínio puro, indica modificações nos limites de impureza: 0

(nenhum controle) ou l a 9 (para controle especial de uma ou mais impurezas). Para as

ligas, se for diferente de zero, indica qualquer modificação na liga original;

•

O terceiro e o quarto dígitos, para o alumínio puro, indicam o teor de alumínio acima de

99%. Quando se referem às ligas, identificam as diferentes ligas do grupo (é um número

arbitrário).

Exemplos:

1) Liga de alumínio 1035

1 - Alumínio comercialmente puro;

0 - Sem controle especial de impurezas;

35 - 99,35% de alumínio.

2) Liga de alumínio 5470

5 - Alumínio com magnésio;

4 - Com controle especial de impurezas (modificado);

70 - É a liga de número 70 desta série.

LIGAS DE ALUMÍNIO PARA FUNDIÇÃO

DESIGNAÇÃO

DA SÉRIE

1XX.X

2XX.X

3XX.X

4XX.X

5XX.X

6XX.X

7XX.X

8XX.X

9XX.X

INDICAÇÃO NA COMPOSIÇÃO

99% mínimo de alumínio

Cobre

Cobre e silício e ou magnésio

Silício

Magnésio

Série não utilizada

Zinco

Estanho

Outros elementos

•

O primeiro dígito classifica a liga segundo o elemento principal da liga;

•

O segundo e o terceiro dígitos indicam centésimos da porcentagem mínima de alumínio

(para o alumínio puro) ou diferentes ligas do grupo;

•

O dígito após o ponto indica a forma do produto: 0 - para peças fundidas, 1 - para lingotes

e 2 - para alumínio reciclado.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

20

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

Exemplos:

1) Liga de alumínio 319.0

3 - Alumínio com silício/cobre ou magnésio;

19 - É a liga de número 19 desta série;

0 - Peça fundida.

2) Liga de alumínio 580.1

5 - Alumínio com magnésio;

70 - É a liga de número 80 desta série;

0 - Lingote.

A ASTM designa as ligas de alumínio com letras e números. As letras indicam os

principais elementos (C- cobre, G - magnésio, S - silício, Z - zinco, N - níquel, M manganês).

PARA CONFORMAÇÃO

M1A

CS41A

CG30A

CG42A

GS10A

GS11A

ZG62A

PARA FUNDIÇÃO

C4A

CG100A

CN42A

CS72A

G8A

G10A

SN122A

3 - COBRE E SUAS LIGAS

3.1 - INTRODUÇÃO

O cobre foi o primeiro metal usado pela civilização, a cerca de 10.000 anos atrás. A

primeira utilização do cobre conhecida é datada de 8.700 anos a.C., tendo sido encontrado

vestígios de seu uso no norte do Iraque. Durante aproximadamente 5.000 anos, o cobre foi o

único metal conhecido pelo homem, tendo assim muitas aplicações inclusive, utilizado na

arte, decoração, utensílios e na guerra. Estima-se que somente 4.000 anos a.C. a civilização

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

21

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

veio a conhecer o ouro e a liga mais antiga que existe, o bronze (Cu-Sn), pois pode ser

encontrada junto na natureza. O bronze teve absoluta supremacia durante séculos, até o

advento do ferro. Aproximadamente 3.000 anos a.C., vieram a ser descobertos a prata e o

chumbo.

O cobre é um metal não-ferroso e não magnético, que se funde aproximadamente

1.083 ºC, e é um excelente condutor de eletricidade e calor. É um metal dúctil e maleável que

pode ser laminado a frio ou a quente. Ao ser laminado a frio, estirado ou estampado, ele

adquire um endurecimento superficial que aumenta sua resistência, porém diminui sua

maleabilidade. Isso o torna mais frágil, o que é corrigido com o tratamento térmico.

Em contato com o ar seco e em temperatura ambiente, o cobre não se oxida. Porém em

contato com ar úmido ele se recobre de uma camada esverdeada, conhecida por azinhavre ou

zinabre ( hidrocarbanato de cobre). O azinhavre impede a oxidação do cobre.

Em relação a outros metais, o cobre é um material relativamente escasso na crosta terrestre,

sendo encontrado aproximadamente 0,007% em toda a crosta. Por isso, para muitas

aplicações, o cobre vem sendo substituído pelo alumínio. Cerca de 50% da produção mundial

do metal é consumida pela indústria eletrônica, seguida da construção naval, automotiva, de

aeronaves, instrumentação e indústria química.

As reservas mundiais de cobre são estimadas em, aproximadamente, 393 milhões de

toneladas de metal, distribuídas com a maior percentagem na Rodésia, nos Estados Unidos da

América do Norte e no Chile. O Brasil tem jazidas de cobre no Rio Grande do Sul, São Paulo,

Goiás e Bahia.

O teor de cobre, em depósitos de grande porte e lavra subterrânea, não deve ser

inferior a 1% de Cu e em depósitos de pequeno porte, a 3%. Para lavra a céu aberto, os teores

mínimos situam-se entre 0,5 e 0,7% de Cu. Elementos indesejáveis em jazidas de cobre

compreendem o Bi, cujo teor não deve exceder de 0,5%, 2% de As, 1% de Sb e 10% Zn.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

22

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

3.2 - PRODUÇÃO DE COBRE

Os principais tipos de depósitos de cobre compreendem os de segregação magmática,

os de escarnitos, os vulcanogênicos, os de cobre pórfiro, os filoneanos e os das séries

sedimentares e os principais minerais de minério de cobre são:

Calcopirita (CuFeS2) ............ 34% de Cu

Calcosita (Cu2S) ................... 80% de Cu

Covelina (CuS)...................... 66% de Cu

Bornita Cu5 FeS4 .................. 52-65% de Cu

Enargita (Cu3AsS4) ............... 48% de Cu

Cuprita (Cu2O) ...................... 89% de Cu

Os minérios devem passar por um processo que é composto por várias etapas como:

1. Extração do minério;

2. Trituração e moagem;

3. Flotação ou concentração;

4. Obtenção do mate;

5. Obtenção do cobre blíster;

6. Refino.

FIGURA 3.1 - Extração do minério de cobre.

Após ser extraído o minério da natureza, ele passa por um triturador giratório que irá

reduzir o tamanho do mineral ao equivalente ao de uma bola de futebol.

O minério de cobre e moído em moinho de bolas para reduzir o seu tamanho entre

0,05 e 0,5 mm. Em seguida, o minério moído é colocado em uma máquina cheia de água

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

23

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

misturada a produtos químicos. Na base desse equipamento existe uma entrada por onde o ar

é soprado. As partículas que não contêm cobre são encharcadas pela solução de água e

produtos químicos, formam um lodo, chamado ganga, e vão para o fundo do tanque. Como o

minério sulfuroso flutua, porque não se mistura na água, o sulfeto de cobre e o sulfeto de ferro

fixam-se nas bolhas de ar sopradas, formando uma espuma concentrada na superfície do

tanque, a qual é recolhida e desidratada. Essa etapa chama-se flotação ou concentração.

Realizado essas etapas, resta em torno de 1% do material inicial. A etapa seguinte é a

decantação e filtragem, quando se obtém um concentrado com 15 a 30% de cobre.

a)

b)

FIGURA 3.2 - a) Trituração do minério de cobre; b) Flotação.

A seguir, o concentrado é levado a um forno de chama direta chamado revérbero. A

maior parte do enxofre e de impurezas como arsênico e antimônio são eliminados. O material

resultante passa a ter entre 35 e 55% de concentração de cobre e é chamado de mate.

FIGURA 3.3 - Esquema do forno revérbero.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

24

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

FIGURA 3.4 - Obtenção do mate.

O mate é levado aos conversores para oxidação para retirar o enxofre e o ferro. No

conversor, o ferro se oxida e se une a sílica para ser transformado em escória que é eliminada.

Depois, o enxofre que sobrou também é eliminado sob a forma de gás. O cobre bruto obtido

nesta etapa recebe o nome de blíster, e apresenta uma pureza entre 98% e 99,5% de cobre,

com impurezas como antimônio, bismuto, chumbo, níquel etc., e também metais nobres como

ouro e prata.

FIGURA 3.5 - Obtenção do cobre blíster.

A última etapa é o refino do blíster, podendo ser térmica ou eletrolítica. Na refinação

térmica, o blíster é fundido e parte das impurezas restantes é eliminada. O cobre passa a ter

99,9% de impureza sendo o mais utilizado comercialmente.

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

25

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

FIGURA 3.6 - Placa de refinação eletrolítica.

A refinação eletrolítica é feita por eletrólise, ficando as impurezas depositadas no

fundo do tanque. A pureza do cobre nesse processo é de 99,99%. Neste processo são

reaproveitados os materiais nobres, que estavam contidos no blíster.

3.3 - PROPRIEDADES DO COBRE E SUAS LIGAS

3.3.1 - COBRE

As propriedades mecânicas do cobre favorecem a conformação a quente (forjamento,

laminação) e a conformação a frio (trefilação, laminação). O cobre é dúctil e maleável a frio,

de acordo com a sua estrutura cristalina. Por deformação a frio, endurece facilmente e tanto

mais quanto maior for a deformação e, por isso, é conveniente efetuar um recozimento para ir

eliminando o endurecimento obtido, a não ser que o trabalho de deformação é realizado a

quente. O módulo de elasticidade longitudinal médio é de 11.900 kgf/mm2 (119 GPa). Os

valores da dureza e da resistência à tração são bastante diferenciados entre as temperaturas

baixas e as temperaturas elevadas, diminuindo o limite de elasticidade muito rapidamente

acima de 200 oC.

O cobre comercial contém sempre impurezas que vão influir nas suas propriedades

físicas, em particular na condutividade elétrica, e nas propriedades mecânicas, de cuja

natureza e teor, dependem do processo de fabricação. O cobre mais puro ( > 99,99%) é obtido

por eletrólise. As principais impurezas que podem existir no cobre são a prata, ferro, estanho,

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

26

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

chumbo, zinco, níquel, cobalto, arsênio, antimônio, bismuto, selênio, enxofre, oxigênio, etc.

Estas impurezas, mesmo em quantidades pequenas atuam prejudicialmente sobre a

condutividade elétrica, particularmente, o fósforo, o ferro e o arsênio. Por exemplo, 0,04% de

fósforo reduz a condutividade a 75% em relação ao cobre puro. A redução de condutividade é

devida a deformação da rede cristalina provocada pelos átomos das impureza, a qual dificulta

o transporte dos elétrons.

FIGURA 3.7 - Efeito das impurezas na condutividade elétrica do cobre.

Tem tendência a dissolver certos gases como o dióxido de enxofre (SO2) e o dióxido

de carbono (CO2) que, durante a solidificação produz poros. Também dissolve o oxigênio. O

oxigênio forma dióxido cuproso (Cu2O) solúvel no metal líquido e pode dar o eutético CuCuO2 que funde em torno de 1.065 oC e que, depositando-se nos contornos de grão, torna o

metal frágil.

Propriedades físicas

Massa atômica: 63,57 g

Peso específico: 8,94 kgf/dm3

Estrutura cristalina (20 oC): CFC,

PROF. CLÁUDIO ROBERTO LOSEKANN

a = 0,360 nm

- 2.001

27

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

Ponto de fusão: 1.083 oC [1.356,15K]

Ponto de ebulição: 2.360 oC

Coeficiente de dilatação térmica linear: (20 oC): 16,8 x 10-6/ oC [16,8.10-6/K]

Resistividade: (20 oC): 1,95 μΩ.cm [1,95.10-8 Ω.m]

Condutividade térmica: (20 oC): 0,94 cal.cm-1.s-1. oC-1 [390 - 398 W/m.K]

Calor específico: 383 - 387 J/kg.K

Calor latente de fusão: 200 - 208 kJ/kg

Temperatura máxima de serviço: 350 - 360K

Constante dielétrica: Não se aplica

Propriedades mecânicas

Ductilidade: 0,23 - 0,25 %

Coeficiente de Poisson: 0,34 - 0,35

Dureza: 43 a 46 HB [430 a 460 MPa]

Módulo de Bulk: 131,8 - 138,2 GPa

Módulo de cisalhamento: 45,1 - 47,4 GPa

Módulo de elasticidade longitudinal: 122 - 128 GPa

Resistência ao impacto:

Limite elástico: 28 a 40 MPa

Tenacidade a ruptura: 100 - 106,7 MPa.m1/2

Tensão de compressão: 28 - 40 MPa

Tensão de ruptura por tração: 145 a 160 MPa

Propriedades químicas

O cobre puro apresenta boa resistência a corrosão. Tem um potencial de dissolução

cujo valor se situa entre os metais nobres, mas não se passiva e as películas formadas pelos

produtos de corrosão são pouco resistentes, não dando qualquer proteção. Assim, o cobre não

se altera ao ar seco, mas reveste-se de uma camada esverdeada no ar úmido, sobretudo em

presença de dióxido de enxofre (SO2) e de ácido sulfídrico (SH2). Resiste muito bem a água

do mar, sofrendo ataque uniforme em torno de 1 μm/ano.

Tratamentos térmicos

Esta fragilidade pode ser eliminado por meio de recozimentos e forjamento feito

convenientemente. A presença de hidrogênio, em uma atmosfera redutora, pode reduzir o

óxido de cobre com formação de vapor de água e tornar o metal poroso e frágil. Por estes

motivos o teor de oxigênio deve ser inferior a 0,10% e o total de impurezas inferior a 0,4%.

Aplicações

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

28

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

As aplicações mais importantes do cobre são conseqüência da elevada condutividade

elétrica e boa resistência a corrosão. A aplicação principal é para fabricação de condutores

elétricos, trocadores de calor, condensadores e tubulações para água do mar, doce e vapor

saturado.

3.3.2 - LIGAS DE COBRE

Cada elemento adicionado o cobre permite obter ligas com diferentes características

tais como: maior dureza, resistência a corrosão, resistência mecânica, usinabilidade ou até

para obter uma cor especial para combinar com certas aplicações. Em maior ou menor

proporção diversos elementos são miscíveis com o cobre no estado sólido e dão lugar a uma

solução sólida α, ou seja, a microestruturas idênticas as que correspondem a ligas tenazes e

dúcteis. Os elementos que, geralmente, mais entram na composição das ligas de cobre são,

por ordem decrescente de solubilidade, o níquel, o zinco, o alumínio e o estanho. Apenas no

caso do níquel a solubilidade é total, quer no estado líquido quer no estado sólido. Com os

outros três componentes há formação de diversas fases intermediárias à medida que os teores

vão aumentando. O aparecimento de uma segunda fase, a fase β, melhora a resistência mas

piora a ductilidade e logo que a liga contenha outras fases, além de α e β, a liga deixa de ter

interesse industrial dada a sua elevada fragilidade. Igualmente a adição de um terceiro

componente dá lugar a constituintes duros e frágeis que comprometem a tenacidade da liga.

São, então, ligas, monofásicas (sol, sól. α) todas as ligas de cobre e níquel; podem ser

monofásicas (α) ou bifásicas (α + β) as ligas de cobre-alumínio, cobre-zinco e cobre-estanho

considerando apenas as ligas em que os teores do segundo componente têm interesse

industrial.

3.3.2.1 - Latão

É uma liga formada por cobre e zinco sendo que a quantidade de zinco pode variar de

5% a 45%. Sua temperatura de fusão varia de 800 ºC a 1.070 ºC, pois depende do teor de

zinco que apresenta, quanto maior, mais baixa para a temperatura de fusão. Está liga é

utilizada em moedas, medalhas, bijuterias, radiadores de automóveis, ferragens, cartuchos,

etc. É uma liga dúctil, boa condutora de eletricidade e calor, boa resistência mecânica,

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

29

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais

excelente resistência à corrosão. Pode ser fundida, forjada e estirada ao frio, etc. Quando

contém até 30% de zinco, o latão é conformado por estiramento, corte, dobramento, e

usinagem, pode se unir por solda de estanho e solda de prata; aceita quase todos métodos de

conformação, a quente e frio, a maioria dos processos a solda é usada também para fabricação

de cartuchos de munição, carcaça de extintores, tubos de trocadores de calor e evaporadores.

O latão que tem entre 40 à 45% de zinco, é usado na fabricação de barras para enchimento,

usadas na solda forte de aços-carbonos e outros mais.

A cor do latão varia de acordo com a porcentagem de cobre que a liga apresenta,

conforme mostra a tabela abaixo:

Porcentagem

de zinco ( % )

Cor

2

10

15 a 20

30 a 35

40

Cobre

Ouro velho

Avermelhado

Amarelo

brilhante

Amarelo claro

Diversos elementos químicos podem ser adicionados em sua composição, mas os

teores admissíveis dependem do fim a que se destina a liga. Por exemplo, o chumbo e o

bismuto, de baixo ponto de fusão, devem ser limitados a 0,02% e 0,002% respectivamente

para trabalhos a quente. Para melhorar a resistência mecânica e a corrosão do latão, outros

elementos de liga são adicionados em sua composição como: o alumínio, o estanho, o níquel,

o ferro, o manganês e o silício. Cita-se, a seguir, a influência de alguns elementos químicos

adicionados nos latões:

Chumbo: Acima de 0,1% pode criar descontinuidades na estrutura da liga favorecendo a

usinabilidade e em proporções superiores a 3%, diminui a resistência mecânica, aumentando

a fragilidade;

Alumínio: Influencia na resistência a tração. É utilizado nos latões de alta resistência

mecânica. Sua adição é limitada pelo aparecimento da fase γ. Quando latão ao alumínio é

utilizado na solda e na fundição, aparece um filme de óxido de alumínio, que no interior da

liga, destrói a coesão da liga. Melhora a resistência à corrosão por cavitação;

Estanho: Aumenta a resistência à tração, mas diminui a ductilidade quando é usado teores

acima de 1%. É resistente à corrosão em atmosferas marinhas. É empregado na fabricação de

peças para construção de barcos;

PROF. CLÁUDIO ROBERTO LOSEKANN

- 2.001

30

CEFETSC

GERÊNCIA EDUCACIONAL DE METAL MECÂNICA

Tecnologia dos Materiais