Anais do 45º Congresso Brasileiro de Cerâmica

0204501

30 de maio a 2 de junho de 2001 - Florianópolis – SC

ESTUDO DE CORAÇÃO NEGRO EM CORPOS CONFORMADOS COM A

MATÉRIA PRIMA DE RIO VERDE DE MATO GROSSO/MS

Lauro J. Q. Maia (1) e Alfredo R. Salvetti (1)

e-mail: [email protected] ou [email protected]

(1) Universidade Federal de Mato Grosso do Sul – UFMS, Depto. de Física – CCET

Caixa Postal: 549, CEP: 79070-900, Campo Grande/MS, Brasil

RESUMO

Estudou-se o comportamento de corpos de prova confeccionados por

prensagem a partir da porção não intemperizada da matéria prima da Formação

Ponta Grossa que aflora no município de Rio Verde de Mato Grosso/MS, quando

submetidos a diferentes ciclos de queima. Do perfil de alteração superficial,

utilizou-se a porção que apresentava maior quantidade de matéria orgânica e

sulfatos. Estudou-se a formação de coração negro em corpos conformados com

diferentes densidades a seco, para curvas de queima com taxas de aquecimento

entre 10 e 50ºC/min, para queimas até 1100ºC. Estabeleceu-se diferentes

patamares nas temperaturas entre 600ºC e 800ºC, respeitando o tempo de

aquecimento total de uma queima rápida. Determinamos propriedades físicas tais

como: retração linear, absorção de água, porosidade, densidade e módulo de

ruptura à flexão.

Palavras-chave: Argila, coração negro, sulfatos.

INTRODUÇÃO

A peça cerâmica queimada pode apresentar em seu interior um núcleo escuro

que conhece-se com o nome de “coração negro”. Este fenômeno está relacionado

Anais do 45º Congresso Brasileiro de Cerâmica

0204502

30 de maio a 2 de junho de 2001 - Florianópolis – SC

com a presença de matéria orgânica e compostos de ferro na composição, os quais

contribuem fundamentalmente pelo comportamento das matérias primas argilosas

durante a queima.(1)

Se o ciclo de queima está adequadamente programado e a permeabilidade

das peças é suficientemente elevada, a combustão da matéria orgânica é completa

e não apresenta-se o coração negro. Mas, a medida que reduz-se o ciclo de queima

e/ou aumenta-se a densidade aparente das peças, dificulta-se a oxidação da matéria

orgânica e ferro, aparecendo o núcleo negro em seu interior.(1)

Geralmente, o coração negro entende-se como um defeito da peça cerâmica.

Algumas das conseqüências da formação deste defeito são: inchamento das peças,

deformações piroplásticas, deterioração das características técnicas e estéticas dos

esmaltes cerâmicos e alteração do tom do suporte e/ou esmalte.(13)

Os componentes que originam o coração negro da peça cerâmica ao aquecê-la

acima de 500ºC, são o carbono (carvão) e óxidos de ferro reduzidos (FeO e/ou

Fe3O4). O primeiro forma-se pela carbonização ou pirólise da matéria orgânica. Os

segundos resultam da redução parcial da hematita (Fe 2O3) presente na argila, a qual

reage com o carvão produzido ou com o carbono existente na composição de

partida e com o monóxido de carbono formando em tal reação. (1)

O “coração negro” ocorre com muita freqüência no caso da queima rápida.

Para se obter um produto de melhor qualidade, seria melhor uma queima mais lenta,

embora isto nem sempre seja possível, devido à grande demanda requerida pela

indústria e ao custo de produção. O conhecimento dos fatores que influenciam sua

formação é necessário para sua eliminação.(2)

Encontra-se na literatura um trabalho onde a atmosfera do forno foi enriquecida

com oxigênio, sendo possível obter corpos cerâmicos sem “coração negro”.

(12)

Entretanto este presente trabalho traz uma proposta alternativa para tentar eliminar

o “coração negro”, variando a curva de queima.

No entanto, a obtenção de um corpo cerâmico bem queimado, livre de “coração

negro”, com baixo custo de produção, requer uma curva de queima adaptada ao tipo

de matéria prima utilizada na produção dos produtos a serem confeccionados.

Anais do 45º Congresso Brasileiro de Cerâmica

0204503

30 de maio a 2 de junho de 2001 - Florianópolis – SC

MATERIAIS E MÉTODOS

Foram coletadas amostras de argilas utilizada pela indústria cerâmica local,

principalmente folhelho cinza da Formação Ponta Grossa em Rio Verde de Mato

Grosso/MS.

As amostras foram moídas a seco em moinho de cruzeta Tigre (ML20/5),

peneiradas em peneira de malha 14 Tyler/Mesh e umidificadas. Conformação de

corpos de prova com prensagem da massa umidificada, com 7% de umidade. Para a

realização da Parte 1, utilizou-se corpos compactados com as pressões de

aproximadamente 207kgf/cm² (Amostras A1, A2 e A3), 263kgf/cm² (Amostras B1.B2

e B3) e 349kgf/cm² (Amostras C1, C2 e C3) e para a Parte 2 os corpos foram

compactados com pressão de aproximadamente 263kgf/cm². Para a prensagem

utilizou-se prensa semi-automática de 100Toneladas Gabbrielli e a queima foi

realizada utilizando forno câmara da marca Thermolyne.

Parte 1:

Utilizou-se as seguintes curvas de queima:

Para as amostras A2, B2 e C2, utilizou-se a taxa de aquecimento de 10ºC/min

com patamar de 1100ºC durante 0min.

Para as amostras A3, B3 e C3, utilizou-se a taxa de aquecimento de 30ºC/min

com patamar de 1100ºC durante 3horas.

Para as amostras A1, B1 e C1, utilizou-se a taxa de aquecimento de 50ºC/min

com patamar de 1100ºC durante 0min.

Determinou-se as propriedades físicas: retração linear, absorção de água,

porosidade, densidade e módulo de ruptura à flexão.

Parte 2:

Nesta parte não foi realizada nenhuma medidas das propriedades físicas. O

estudo foi realizado somente para visualizar o comportamento do “coração negro”

para as diferentes curvas e patamares de queima com tempos diferentes.

Nesta parte do experimento, utilizando somente a taxa de aquecimento de

50ºC/min, foram realizadas as seguintes curvas de aquecimento:

-

Da temperatura ambiente à 600ºC, ficando durante 0, 10 e 30min no patamar

final;

Anais do 45º Congresso Brasileiro de Cerâmica

0204504

30 de maio a 2 de junho de 2001 - Florianópolis – SC

-

Da temperatura ambiente à 700ºC, ficando durante 0, 10 e 30min no patamar

final e

-

Da temperatura ambiente à 800ºC, ficando durante 0, 10 e 30min no patamar

final.

RESULTADOS E DISCUSSÃO

Parte 1

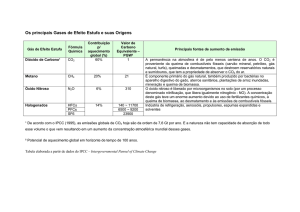

A Figura 1 mostra os resultados obtidos da Massa Específica Aparente

(densidade) dos corpos à verde, secos e queimados em função da pressão de

compactação e taxa de aquecimento.

2,300

M.E.A.(g/cm³)

2,200

2,100

M E A(verde)

2,000

M E A(seca)

M E A(queimado)

1,900

1,800

1,700

A2

B2

C2

A3

B3

C3

A1

B1

C1

A m ostras

Figura 1 – Massa Específica Aparente em função da pressão de compactação e da

taxa de aquecimento.

Pelo gráfico da Figura 1, nota-se que há variação entre as densidades à verde,

à seco e queimado, sendo que as densidades queimadas das amostras A1, B1 e C1

são menores que as densidades das amostras A2, B2 e C2, isso é devido à

formação de “coração negro”, que provocou inchamentos e crateras na superfície

das amostras, nota-se que para as amostras A2, B2 e C2 a densidade queimada é

maior, o que implica numa queima melhor, veja Figura 2. Realizou-se a queima dos

corpos A3, B3 e C3 com patamar de 1100ºC durante 3horas, observe-se que ao

utilizar essa curva de queima há formação do “coração negro” mais concentrado e

escuro, os poros da superfície foram fechados e os defeitos da superfície não são

visíveis mas o “coração negro” não foi eliminado, ou seja, uma vez formado o

0204505

Anais do 45º Congresso Brasileiro de Cerâmica

30 de maio a 2 de junho de 2001 - Florianópolis – SC

“coração negro”, o aumento do tempo do patamar final de queima não o eliminou do

interior do corpo cerâmico.

Comparando os núcleos de todas as amostras queimadas com taxa de

10ºC/min, tem-se a eliminação total do “coração negro”, mas nas amostras

queimadas com taxa de 30 e 50ºC/min, surge um núcleo ocupando quase todo o

interior do corpo cerâmico. Veja a Figura 2.

Figura 2 – Vista da superfície e do interior das amostras A1, A2, A3, B1, B2, B3, C1,

C2 e C3.

A Figura 3 mostra a perda de massa na queima em função da pressão de

compactação e da taxa de aquecimento.

Perda de massa na queima (%)

10,20%

10,10%

10,00%

9,90%

9,80%

9,70%

9,60%

A2

B2

C2

A3

B3

C3

A1

B1

C1

A m ostras

Figura 3 – Perda de massa na queima em função da pressão de compactação e da

taxa de aquecimento.

Anais do 45º Congresso Brasileiro de Cerâmica

0204506

30 de maio a 2 de junho de 2001 - Florianópolis – SC

Nota-se através da Figura 3, que ao aumentar a pressão de compactação temse uma diminuição da perda de massa na queima, isso porque ao aumentar a carga

de prensagem o corpo fica mais denso à verde e ao queimá-lo o oxigênio tem maior

dificuldade para entrar, devido à redução dos poros. Entretanto os corpos A3, B3 e

C3 tiveram as maiores perdas de massa na queima, talvez devido ao tempo de

3horas no patamar de 1100ºC e à taxa de aquecimento de 30ºC/min.

A Figura 4 apresenta a retração linear de secagem e de queima em função da

pressão de compactação e da taxa de aquecimento.

(%)

2,00

Retração Linear

2,40

1,60

S ecagem

1,20

Q ueima

0,80

0,40

A2

B2

C2

A3

B3

C3

A1

B1

C1

A mostras

Figura 4 – Retração Linear de Secagem e da Queima em Função da pressão de

compactação e da taxa de aquecimento.

Na retração linear de secagem, tem-se uma variação pequena entre as

amostras. Na retração linear de queima para a taxa de 10ºC/min e ausência de

coração negro, há uma diminuição da retração com o aumento da pressão de

compactação resultado da maior densificação à verde. Para a taxa de 30ºC/min, a

retração permaneceu praticamente constante, mas com valores maiores que as

outras amostras, isso é, provavelmente, devido ao tempo de 3horas no patamar de

1100ºC. Para 50ºC/min a retração linear de queima, é menor que para 10ºC/min,

decorrente da formação de coração negro com menor perda de massa, conforme

Figura 4.

A Figura 5 apresenta os dados obtidos da Absorção de água e Porosidade

aparente em função da pressão de compactação e taxa de aquecimento.

0204507

Anais do 45º Congresso Brasileiro de Cerâmica

30 de maio a 2 de junho de 2001 - Florianópolis – SC

25,00%

21,00%

(%)

17,00%

ABSO RÇÃ O D E

Á G UA

13,00%

PO RO SID AD E

9,00%

5,00%

A2

B2

C2

A3

B3

C3

A1

B1

C1

A m ostras

Figura 5 – Absorção de água e Porosidade aparente em função da pressão de

compactação e da taxa de aquecimento.

Comparando os dados obtidos para as taxas de aquecimento de 10 e

50ºC/min, tem-se um decréscimo da Absorção e da Porosidade, com a formação do

coração negro. Observe-se que à queima com taxa de 30ºC/min os corpos

apresentam menor porosidade e absorção de água, isso deve ter sido grandemente

influenciado pelo tempo de queima no patamar de 1100ºC e formação de maior fase

vítrea devido, provavelmente, à presença de sulfato ferroso que se combina com a

sílica para formar um vidro negro(10).

A Figura 6 apresenta os valores obtidos do módulo de ruptura à flexão das

amostras em função da pressão de compactação e da taxa de aquecimento.

Módulo de Rúptura à Flexão (N/mm²)

30.000

26.000

22.000

18.000

14.000

10.000

A2

B2

C2

A3

B3

C3

A1

B1

C1

A mostras

Figura 6 – Módulo de Ruptura à Flexão em função da pressão de compactação e da

taxa de aquecimento.

Anais do 45º Congresso Brasileiro de Cerâmica

0204508

30 de maio a 2 de junho de 2001 - Florianópolis – SC

Observe na Figura 6 que há um aumento do módulo de ruptura à flexão,

quando aumenta-se a taxa de aquecimento. Esse aumento é causado pela formação

do “coração negro”. Isto pode ser verificado na Figura 7. Ao romper os corpos

através do Flexômetro Gabrielli, os corpos A3, B3 e C3 quebraram como-se fossem

vidro, devido à formação de fase vítrea, onde o Enxofre fica como agente fundente.

Pela curva DSC, realizada com o material moído do “coração negro” dos

corpos cerâmicos depois de queimados, apresentada na Figura 8, nota-se um pico

largo exotérmico entre as temperaturas 400 e 500ºC, resultante da eliminação do

enxofre retido no processo de queima. Podemos observar ainda os picos da matéria

orgânica (350ºC) e sulfetos (400ºC), na matéria prima antes da queima(11). Embora a

queima à 10ºC/min tenha produzido corpos com maior densidade e maior Retração

Linear, os corpos ficaram menos resistentes e mais porosos que os queimados à

50ºC/min, pela menor quantidade de fase vítrea formada no “coração negro”.

Figura 7 – frontal da superfície dos corpos após o rompimento pelo flexômetro.

Anais do 45º Congresso Brasileiro de Cerâmica

0204509

30 de maio a 2 de junho de 2001 - Florianópolis – SC

Figura 8 – Análise de DSC (Calorimetria exploratória diferencial) da massa cerâmica

à verde (em vermelho) e do “coração negro” (em azul)

Parte 2

A amostra tratada à 700ºC durante 30min com taxa de aquecimento de

50ºC/min, quase eliminou totalmente o “coração negro”, entretanto o tratamento

realizado à 800ºC durante 30min com taxa de aquecimento de 50ºC/min, eliminou

totalmente o “coração negro”. Veja Figura 9.

Com a taxa de aquecimento de 10ºC/min, patamar final de 1100ºC e sem

patamar intermediário, elimina-se totalmente o “coração negro”, em tal curva gastase 110min, mas quando utiliza-se a taxa de 50ºC/min, com patamar intermediário de

trinta minutos em 800ºC , também elimina-se totalmente o “coração negro”, mas com

a vantagem de gastar somente 52min na queima. Sendo que nas indústrias

cerâmicas gasta-se em torno de 30min.

Figura 9 – Vista frontal da seção reta do corte nas amostras.

Anais do 45º Congresso Brasileiro de Cerâmica

0204510

30 de maio a 2 de junho de 2001 - Florianópolis – SC

CONCLUSÕES

Conclui-se que, em geral a maior retração corresponde à maior perda de

massa, acarretando em corpos cerâmicos com melhores queimas.

Ao aumentar a taxa de aquecimento, tem-se um aumento do módulo de ruptura

à flexão, devido à formação do “coração negro” , formando fase vítrea sendo o

Enxofre um agente fundente. A queima à 10ºC/min produz corpos com maior

densidade e maior Retração Linear, mas os corpos ficam menos resistentes que os

queimados à 50ºC/min.

Após formado o coração negro, este não será eliminado mesmo deixando em

altas temperaturas por um longo período.

É possível obter corpos cerâmicos sem “coração negro”, com tempo de queima

próximo aos das indústrias cerâmicas, ajustando partamares intermediários de

queima.

AGRADECIMENTOS

Os autores agradecem ao SEBRAE/MS, à CPq/PROPP-UFMS, ao CNPq

(PIBIC) e à CAPES.

REFERÊNCIAS

1. A.BARBA, C.FELIU, J.GARCIA, Materias primas para la fabricación de soportes

de baldosas cerámicas., 1ª ed., Castellón: Instituto de Tecnologia Cerâmica –

AICE. 1997.

2. V.Beltrán, A.Blasco, A.Escardino, F.Negre, Formation of black core during the

firing of floor and wall tiles., Interceram, 3 (15-21)1988.

3. C.F.GOMES, Argilas. O que são e para que servem., Fundação Calouste

Gulbenkian, Lisboa, Portugal(1986).

4. P.S.SANTOS, Ciência e Tecnologia de Argilas., Edgard Blucher Ltda., São

Paulo, SP., Brasil(1989).

0204511

Anais do 45º Congresso Brasileiro de Cerâmica

30 de maio a 2 de junho de 2001 - Florianópolis – SC

5. E.L.CHARSLEY, S.B.WARRINGTON, Thermal Analysis – Techniques and

Applications., Royal Society of Chemistry, Cambridge, England(1992).

6. H.M.RODRIGUES, Estudo de Argilas do Estado de Mato Grosso do Sul., UFMS,

Dissertação de Mestrado, Campo Grande, MS., Brasil(1998).

7. A.R.SALVETTI, H.M.RODRIGUES, Estudo Dilatométrico de Argilas de Mato

Grosso do Sul., Anais do 41º Congresso Brasileiro de Cerâmica., São Paulo,

2(725-728)1997.

8. G.PECO, Análise Dilatométrica de Argilo-Minerais, Cerâmica 16(1970)64.

9. G.W.BRINDLEY,

M.NAKAHIRA,

The

Kaolinite-Mulite

Reaction

Series.,

J.Am.Ceram.Soc.,42(319-324)1959.

10. F.SINGER,

S.S.SINGER,

Cerâmica

Industrial,

URMO

S/A.,

Vol.1,

Espanha(1976).

11. T.A.MARTINS, A.L.D.GESICKI E A.R.SALVETTI, Uso da Análise Térmica no

Estudo do Perfil de Alteração Superficial pela Ação do Intemperismo nos

Folhelhos Argilosos da Formação Ponta Grossa, Anais do 43º Congresso

Brasileiro de Cerâmica., Florianópolis/SC, 16(1-10)1999.

12. S.CAVA,

E.LONGO,

C.A.PASKOCIMAS,

J.A.VARELA,

A.TASCA,

T.MENDONÇA, C.G.HERTER, J.C.BARBOSA Jr., Influência da Cinética de

Oxidação no Controle da Atmosfera de Fornos de Revestimentos Cerâmicos.,

Cerâmica, 46(56-60)2000.

13. J.L.A.ALBERO,

V.B.PORCAR,

A.B.FUENTES,

J.E.E.NAVARRO,

A.E.BENLLOCH, F.N.MEDALL, Defectos de Fabricación de Pavimentos y

Revestimientos Cerámicos., AICE-ITCE, T.G.Ripoll S:A, p.(59-65).

Anais do 45º Congresso Brasileiro de Cerâmica

0204512

30 de maio a 2 de junho de 2001 - Florianópolis – SC

STUDY OF BLACK CORE IN BODIES CONFORMED WITH CLAY MATERIAL

FROM RIO VERDE OF MATO GROSSO/MS

ABSTRACT

The black core behavior was studied in bodies made by press with no

intemperized clay material from Ponta Grossa Formation with outcrop in Rio Verde of

Mato Groso/MS city, when heated with different heating rates. On the superficial

weathering we used the portion that presented larger amount of organic material and

sulfats. The formation of black core was studied in bodies conformed with different

dry densities, for heating rates between 10 and 50ºC/min until 1100ºC. We tested the

elimination of black core with different heating rates with temperatures between

600ºC and 800ºC, in a fast burning. We determined physical properties as: porosity,

water absortion, flexion rupture modulus, linear shrinkage.

Key-words: clay, black core, sulfats.