INSPEÇÃO POR PARTÍCULAS MAGNÉTICAS AUTOMATIZADA EM

BISEL DE TUBOS SOLDADOS

Edson Vasques Moreira

TENARIS CONFAB - Pindamonhangaba

[email protected]

João Maurício Godoy

TENARIS CONFAB - Pindamonhangaba

[email protected]

Luiz Fernando Marcondes Moreira

TENARIS CONFAB - Pindamonhangaba

[email protected]

Robson Pedroso Manão

TENARIS CONFAB - Pindamonhangaba

[email protected]

Abstract. Visando atender a necessidade de alguns clientes, em exigir a inspeção por partículas magnéticas nos biséis tubos à

procura do defeito de dupla laminação nesta região dos tubos a CONFAB adquiriu um novo equipamento junto a empresa

Multiflux. Esta inspeção é um requisito adicional a especificação API 5L e é um requisito da norma DNV OS-F101 e de algumas

especificações de clientes principalmente em projetos destinados a aplicações Offshore. Para atender estas exigências foi

desenvolvido um equipamento que faz a inspeção nas extremidades dos tubos em todo o perímetro na região do bisel. O

equipamento foi construído para inspecionar tubos de 12 ¾”a 48” de diâmetro da linha UOE SAW com ciclo total de inspeção

médio menor que 01 minuto.

Palavras Chaves: Tubos, partículas magnéticas, automatizado

1. Introdução

A inspeção por partículas magnéticas nos biséis de tubos vem sendo um requisito muito freqüentemente solicitado

pelos clientes principalmente em projetos Off-Shore e mais recentemente pela DNV OS-F101 2000. A CONFAB

visando atender estas necessidades fez um novo investimento na planta de tubos SAW-UOE situada em

Pindamonhangaba, já para ser aplicado em um projeto da Petrobrás com tubos 18”x 0,500” a serem lançados na Baía da

Guanabara, onde tivemos pela primeira vez um requisito da fabricação de tubos de acordo com a especificação DNV

citada acima e o projeto acompanhado pela própria DNV. O equipamento automatizado de Inspeção por Partículas

Magnéticas nos biséis dos tubos foi desenvolvido em conjunto com a empresa nacional MULTIFLUX. Para atender as

necessidades desta planta em termos de produtividade, layout, operação, durabilidade, eficiência e adequada técnica

para detecção do defeito objetivado além do atendimento das normas e especificações envolvidas, o equipamento foi

construído para detectar dupla laminação na superfície e sub-superfície do bisel dos tubos, com bom desempenho,

adequada produtividade, ótima repetibilidade, fácil operação não necessitando de troca do ferramental e sim pequenos e

rápidos ajustes.

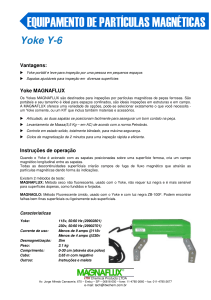

O equipamento inspeciona as duas extremidades do tubo ao mesmo tempo necessitando portanto um inspetor em

cada uma delas. Cada lado é composto por um cabeçote de magnetização que é basicamente um yoke especial, com

pernas articuladas, e fabricada com sistema copiador da superfície do tubo, um circuito fechado de circulação da

suspensão e uma cabine para inspeção, podendo utilizar partículas magnéticas fluorescentes ou não fluorescentes.

2. Características Técnicas do Equipamento

Equipamento:

Yoke por sistema:

Controle da magnetização:

Método de inspeção:

Varredura:

Detecção dos defeitos:

Direção do campo:

Intensidade do campo:

Partículas Magnéticas:

Desmagnetização:

2 sistemas (cabeçotes de magnetização), sendo um em cada extremidade do tubo.

1 Yoke Especial com pernas articuladas.

Realizado através do amperímetro, calibrado, existente em cada sistema.

Contínuo, corrente alternada (AC).

100% do bisel de cada extremidade do tubo.

Descontinuidades superficiais e sub-superficiais no sentido da laminação.

Longitudinal.

0 a 100 A/cm, podendo ser controlada através de um potenciômetro existente no

equipamento.

Partícula via úmida fluorescente ou visível.

Não é necessário, menor que 10 gauss.

02 a 06 de Junho de 2003 / June 2 to 6 2003

Rio de Janeiro - RJ - Brasil

Veículo:

Condição da superfície:

Produtividade :

Faixa de diâmetro:

Faixa de espessura:

Faixa de comprimento:

Água com agente distensor.

Livre de óleo e graxa.

Ciclo total médio de 1 minuto.

323,8mm a 1219,2mm (12 3/4” a 48”).

6,35mm a 31,75mm (0,250” a 1,250”).

9000 a 12450 mm, especial de 6000 à 9000 mm

3. Processo de Fabricação dos Tubos Soldados

O equipamento de partículas magnéticas está instalado no final da linha de fabricação de tubos imediatamente após

o tubo ter sido biselado. Esta planta fabrica tubos pelo processo UOE-SAW, e é uma das mais produtivas e eficientes da

CONFAB. Utiliza-se de chapas laminadas que são ensaiadas nas usinas de aço nacionais ou internacionais. Basicamente

o processo UOE significa prensar a chapa em forma de “U” e de “O”, solda por arco submerso interno e externo e

expandir os tubos. Estes tubos posteriormente são testados hidrostaticamente e sua solda é inspecionada em toda

extensão por ultra-som e nas extremidades são realizados os ensaios radiográficos por uma extensão de

aproximadamente 205 mm de acordo com a API ou 300 mm pela DNV. As extremidades dos tubos são biseladas,

inspecionadas visual e dimensionalmente. Também, se especificado, inspecionados por partículas magnéticas ou

líquidos penetrantes. Após isto, é feita a pesagem, medição de comprimento e marcação dos tubos. Cada ponto do

processo é lançado o status da inspeção do tubo gerando total rastreabilidade deste em todas as etapas de fabricação.

Um sistema computadorizado supervisiona esta fabrica. SRQ que significa Sistema de Rastreabilidade e Qualidade.

Este sistema controla também testes nos laboratórios, liberações e carregamento dos tubos.

Figura 1 – Fluxograma dos pontos principais planta UOE-SAW

4. Equipamento de Inspeção

Figura 2 – Visão geral do equipamento de inspeção

Este equipamento tem uma faixa de trabalho no sentido do comprimento do tubo de tal forma que se possa trabalhar

com as variações de comprimento dos tubos especificadas e cada uma das maquinas se move a procura da extremidade

do tubo. No início da obra se ajusta o equipamento para o diâmetro e a espessura, colocando um tubo da obra com um

defeito artificial simulando uma dupla laminação na região central do bisel. Os tubos que serão inspecionados são

posicionados sobre rolos rotativos suspensos e finalmente os sistemas de magnetização são acoplados às extremidades

do tubo. Este acoplamento é feito manualmente pelo próprio inspetor. Após o equipamento estar acoplado ao tubo, os

rolos rotativos, os yokes e o aplicador da suspensão (chuveiro) são ligados e a inspeção é iniciada. A velocidade

máxima de rotação do tubo é de 5 m/min dependendo das variáveis envolvidas no projeto como tamanho de defeito,

tipo de partículas e outras. Os sistemas de magnetização são inclinados entre 20 e 30 graus com o objetivo de evitar que

a suspensão, que é drenada por gravidade, remova as indicações formadas antes que o inspetor possa realizar a

avaliação. Estes sistemas são independentes sendo que cada sistema possui dois tipos de copiador. O primeiro deles

serve para manter sempre fixa a distância entre o centro das pernas do yoke e a face do bisel, e tem o objetivo de deixar

sempre constante esta distância, para que a inspeção possa ser realizada em uma zona onde o campo magnético esteja

entre o mínimo e o máximo valor admissível, por exemplo 17 a 65 A/cm. O segundo tipo de copiador mantém as pernas

dos Yokes sempre a uma mesma distância da superfície do tubo. O cilindro pneumático mantém cada perna do Yoke

sempre em contato com a superfície do tubo e é acionado imediatamente após o posicionamento da maquina em relação

ao bisel do tubo. O campo magnetizante e a solução também são acionados neste momento. Vide Figuras 3 e 4.

Figura 3 – Detalhe dos copiadores

Figura 4 – Detalhe do copiador da perna do Yoke.

Cada sistema de magnetização possui um coletor, cuja finalidade é colher a solução que foi aspergida sobre a

superfície do bisel, para que a mesma retorne ao tanque, podendo assim ser reaproveitada. Possui também um

amperímetro calibrado que serve para que o próprio inspetor monitore constantemente o correto funcionamento do yoke

a maquina possui alarme de falta de campo que é indicado imediatamente no painel de controle do operador. No caso de

utilizarmos partículas magnéticas fluorescentes, uma cabine escura é instalada de forma que atenda os níveis de

luminosidade, e luz negra conforme especificado. Periodicamente, normalmente duas vezes por turno de trabalho, a

eficiência do ensaio é checada através de “Padrões de Verificação de Eficiência” e de um tubo padrão especialmente

construído que possui uma indicação artificial em cada bisel, simulando uma dupla laminação. O controle da

luminosidade, concentração das partículas e outros são também avaliados.

4.1. Área de Inspeção e Avaliação

Para garantir a eficiência da inspeção na área a ser inspecionada (bisel), é utilizado um Medidor de Campo

Magnético de efeito Hall, modelo 5070, marca F.W.Bell, calibrado, determinando um campo magnético entre 24 e 40

ou 17 a 65 A/cm de acordo com a especificação envolvida. Este campo é ajustado utilizando uma distância do centro da

perna do yoke à face do bisel, por exemplo igual a 50 mm e então ajusta-se a potência no potenciômetro existente no

painel de comando. Com isto pode-se ajustar o campo máximo (40 ou 65 A/cm) no eixo do Yoke e a extensão do bisel

que atinge o valor mínimo (17 ou 24 A/cm). Este é o setup do aparelho. A região onde a solução com as partículas

magnéticas devem ser jogadas e o local onde o inspetor deve dar o laudo é determinado. Como rotina esta região é

sempre próxima ao eixo do Yoke. Caso por algum motivo houver necessidade de se alterar a potência do equipamento,

a distância entre o centro das pernas do yoke e a face do bisel deve ser analisada para confirmar se há ou não a

necessidade de ser alterada para manter o mesmo nível de campo magnético.

Figura 5 - Potenciômetro

Figura 6 – Painel de Trabalho

4.2. Variáveis da Inspeção

Na inspeção, as seguintes variáveis devem ser consideradas:

Iluminação

Concentração das Partículas Magnéticas

Distância do centro das pernas do yoke a face do bisel

Velocidade de rotação do tubo

Intensidade de magnetização

Posição do aplicador de suspensão (chuveiro)

Posição do sistema de magnetização (inclinação entre 20 e 30 graus)

Posição do olho do inspetor.

Qualificação do inspetor.

5. Conclusão

Este equipamento automático de inspeção por partículas magnéticas instalado na CONFAB desde Junho de 2002

atende a diversos requisitos adicionais de inspeção por partículas magnéticas nas extremidades dos tubos, de forma

extremamente satisfatória. Este equipamento apresenta também uma boa produtividade, repetibilidade e sensibilidade.

Outro fator importante é o fato de o inspetor ter a sua integridade física preservada, pois é um equipamento de fácil

manuseio não havendo necessidade de grande esforço físico ou de movimentos repetitivos, que são comuns nas

inspeções com yokes manuais. Este projeto foi bastante interessante e com este conceito não exigiu enormes maquinas

de magnetização que além de encarecer o fornecimento teríamos vários problemas com peças de reposição.

7. Referências

American Petroleum Institute, API Specification 5L, Washington, July 2000.

American Society for Testing and Materials, ASTM E709 Standard Guide for Magnetic Particle Examination,

1995.

British Standards Institution, BS 6072 Method for Magnetic Particle Flaw detection, 1981.

ISO 13664 Seamless and welded steel tubes for pressure purposes – Magnetic particle inspection of the tube ends

for the detection of laminar imperfections, 1997.

8. Abstract

The inspection of magnetic particles at bevel of the pipe is used to attend the customer necessity to obtain pipes

checked by magnetic particle on the bevel area, to detect laminations in this area of the pipes, a new equipment was

obtained together Multiflux company. This inspection is an additional specification to API 5L and requirement of the

standard DNV OS-F101, customers’ specifications and offshore projects. To carry out requirement, the equipment was

developed to inspect in both extremes of the pipe ends on all bevel perimeter area. The equipment was made to inspect

pipes from 12 ¾” to 48” of diameter of the UOE SAW manufacturer with total perimeter cycle smaller than 01 minute.

9. Direitos Autorais

Os autores são os únicos responsáveis pelo conteúdo descrito neste trabalho.