UNIVERSIDADE FEDERAL DE MINAS GERAIS

CURSO DE GRADUAÇÃO EM

ENGENHARIA MECÂNICA

VERIFICAÇÃO DE UMA ENGRENAGEM

ATRAVÉS DE ELEMENTOS FINITOS

ADLER SOARES ARAÚJO - 2001016594

VALDÉRIO RODRIGUES SILVA GALVÃO - 2001017337

Belo Horizonte, 05 de dezembro de 2006

SUMÁRIO

1. INTRODUÇÃO E OBJETIVO DO TRABALHO

2

2. METODOLOGIA

3

2.1. Definição do arranjo

4

2.2. Definição da carga aplicada

5

2.3. Definição do material e elemento

7

3. RESULTADOS

7

4. CONCLUSÕES

33

2

1. INTRODUÇÃO

Engrenagens são usadas em vários tipos de máquinas e equipamentos. Estão presentes

nas mais diversas aplicações: área da mobilidade (aérea, naval, agrícola, automotiva); área

industrial (usinagem, produção, transporte, movimentação de carga, controle de qualidade,

robôs); área comercial (equipamentos de controle, registradores, componentes eletrônicos);

eletrodomésticos (liquidificadores, batedeiras, máquinas de lavar).

É um elemento de máquina razoavelmente complexo, tanto para o projeto como para a

fabricação, e para a manutenção. Dependendo da aplicação exige projeto específico, ou pode

ser selecionada a partir das dimensões normalizadas. Utilizam-se engrenagens principalmente

na transmissão de movimentos com o objetivo de ganho de torque, controle do movimento,

alteração de direção de movimento como no diferencial.

O projeto de engrenagens é um procedimento bastante complexo que sofre pressões na

construção por menor custo, maior capacidade de transmissão de potência, maior vida de

utilização, menor peso e funcionamento com baixo ruído. A satisfação de cada um desses

itens envolve um grande número de variáveis, tais como: parâmetros de projeto, tipos de

materiais, custo, possíveis processos de fabricação e as características resultantes de cada

processo, máquinas-ferramenta disponíveis, quantidade requerida, tipos de engrenagens,

dimensões, qualidade, interação com outros elementos da máquina, montagem, lubrificação,

etc..

O dimensionamento de engrenagens, nas suas diferentes configurações, é função do

conhecimento acumulado sobre a cinemática das relações de transmissão, dos esforços

existentes, das limitações impostas, dos processos de fabricação, e outros fatores. Na prática,

alguns procedimentos utilizados para a obtenção de uma boa transmissão dependem também

da tradição e experiência no projeto desse elemento de máquina, o que leva algumas empresas

a acumularem tecnologia própria para o projeto e fabricação de redutores e variadores de

velocidades.

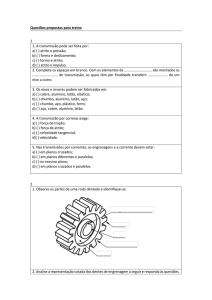

O presente trabalho visa analisar os esforços presentes no dente de uma engrenagem

helicoidal conforme mostrado na Figura 1 a seguir, utilizando o método o método dos

elementos finitos.

3

Figura 1 – Dente da engrenagem

2. METODOLOGIA

O software utilizado para a análise dos esforços foi Femap with NX Nastran Version

9.20 Copyright © 2006 UGS Corp. - Versão Demo.

O trabalho baseou-se nas seguintes etapas:

9 Levantamento dos dados do material do dente da engrenagem;

9 Desenho no AUTOCAD do dente da engrenagem;

9 Importação do desenho para o NX Nastran com vistas a obter o traçado do perfil do

dente;

9 Criação dos elementos e posterior processamento/análise.

4

2.1. DEFINIÇÃO DO ARRANJO E CARGA APLICADA

Consideramos uma transmissão de engrenagens helicoidais cujo arranjo de montagem

do par de pode ser visualizado através da Figura 2.

Figura 2 – Esquema de montagem do par de engrenagens

5

Os dados técnicos do engrenamento estão indicados na Tabela 1.

Módulo normal

6 mm

Número de dentes do pinhão

23

Número de dentes da engrenagem

80

Ângulo de pressão

20º

Ângulo de inclinação da hélice

12º

Distância entre centros

320 mm

Largura da engrenagem

145 mm

Tabela 1 – Dados do engrenamento

2.2. DEFINIÇÃO DA CARGA APLICADA

Sabendo que o par estará sujeito a um torque de aproximadamente 10000Nm, é

necessário saber a força tangencial que irá atuar no dente. Considerando que o ponto de

aplicação da força é no diâmetro primitivo, temos:

a) Cálculo do diâmetro primitivo:

d=

Z ⋅ mn

(23)(6)

= 141mm ou 0,141m

=

cos β

(cos12º )

onde,

d = diâmetro primitivo

Z = número de dentes do pinhão

mn = módulo normal

ß = ângulo de inclinação da hélice

b) Cálculo da força tangencial

FT =

onde,

FT = força tangencial

T = torque atuante

d = diâmetro primitivo

2 ⋅ T (2)(10000)

=

= 141760 N

(0,141)

d

6

Tendo em vista que os esforços serão analisados bidimensionalmente o modelo

utilizado tratará o problema como uma placa. Na modelagem utilizada no software foi

considerado que o problema é de estado plano de deformações, haja vista que não estamos

considerando deformações ao longo do eixo Z.

Assim, para analisarmos o problema com estado plano de deformações consideramos a

força tangencial por comprimento de dente:

FTU =

FT (141760)

=

≅ 978 N / mm

(145)

L

onde,

FTU = força tangencial atuante em 1mm de dente

FT = força tangencial

L = largura dos dentes

A Figura 3 mostra o modelo utilizado e o carregamento aplicado.

Figura 3 – Modelo adotado para análise

7

2.3. DEFINIÇÃO DO MATERIAL E ELEMENTO

O material utilizado para a fabricação do dente é o 18CrNiMo7-6, que possui as

seguintes características:

Tabela 2 – Parâmetros para o material 18CrNiMo7-6

Modulo de elasticidade

835 N/mm

Coeficiente de Poisson

0,32

Densidade

2

7,85E-6 kg/mm

Tensão de ruptura

3

1180 a 1430 N/mm

Tensão limite (fadiga no pé do dente)

550 N/mm

2

2

O tipo de elemento utilizado foi o CST (triangular de deformação constante) por ser

coerente com a forma da fronteira do dente de engrenagem.

3. RESULTADOS

A seguir serão apresentadas algumas das diversas telas de saídas exibidas pelo software.

Figura 4 - Tensão de Von Mises [N/mm2]

8

Figura 5 - Máxima Tensão Cisalhamento [N/mm2]

Figura 6 - Tensão Cisalhante no plano XY [N/mm2]

9

Figura 7 - Tensão Normal no plano X [N/mm2]

Figura 8 - Tensão Normal no plano Y [N/mm2]

10

Figura 9 - Força Total nas Restrições [N]

Figura 10 - Rotação Total [rad]

11

Figura 11 - Translação Total [mm]

Figura 12 - Translação Total [mm]

12

4. CONCLUSÕES

Através da análise realizada utilizando o método de elementos finitos, verificamos que

houve um pico de tensão no ponto de aplicação da carga. Esse pico foi desconsiderado já que

a carga é distribuída.

A tensão encontrada no pé do dente foi de aproximadamente 75N/mm2 e a tensão

máxima cisalhante foi de aproximadamente 30N/mm2. Como a engrenagem estará sujeita a

carregamento cíclico, comparamos a tensão atuante com a tensão de fadiga no pé do dente

(550 N/mm2) e concluímos que o dente não falhará por fadiga e está corretamente

dimensionado para o torque aplicado. Sendo a tensão de fadiga menor que a tensão de ruptura

do material, também podemos dizer que não ocorrerá falha por ruptura na condição de

carregamento verificada.