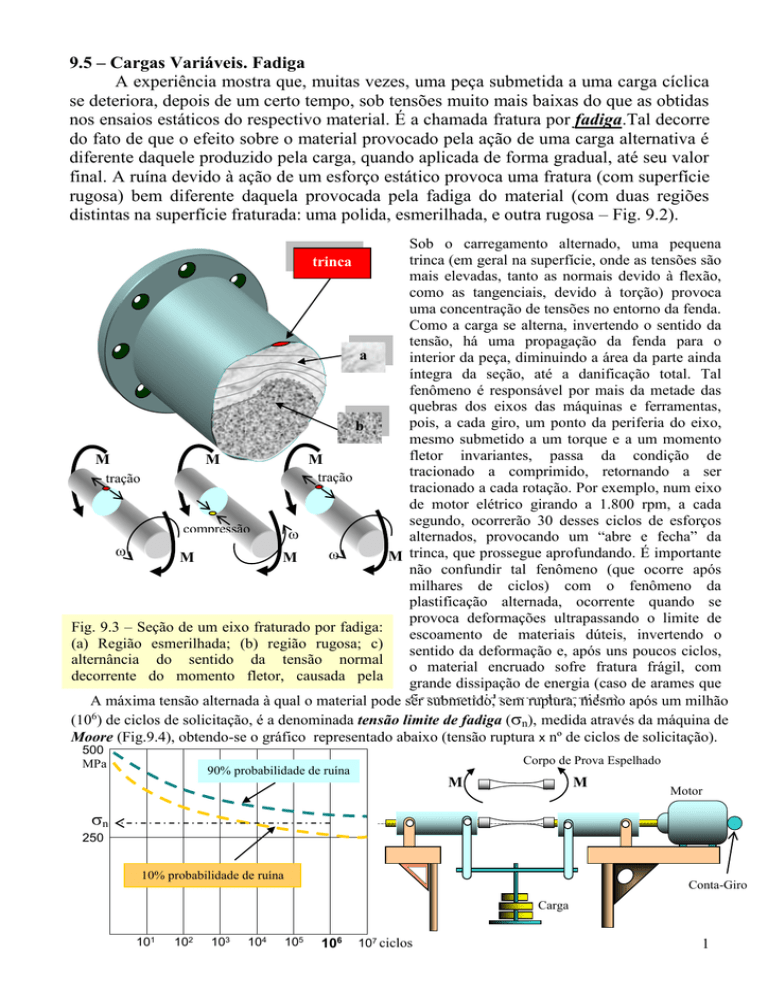

9.5 – Cargas Variáveis. Fadiga

A experiência mostra que, muitas vezes, uma peça submetida a uma carga cíclica

se deteriora, depois de um certo tempo, sob tensões muito mais baixas do que as obtidas

nos ensaios estáticos do respectivo material. É a chamada fratura por fadiga.Tal decorre

do fato de que o efeito sobre o material provocado pela ação de uma carga alternativa é

diferente daquele produzido pela carga, quando aplicada de forma gradual, até seu valor

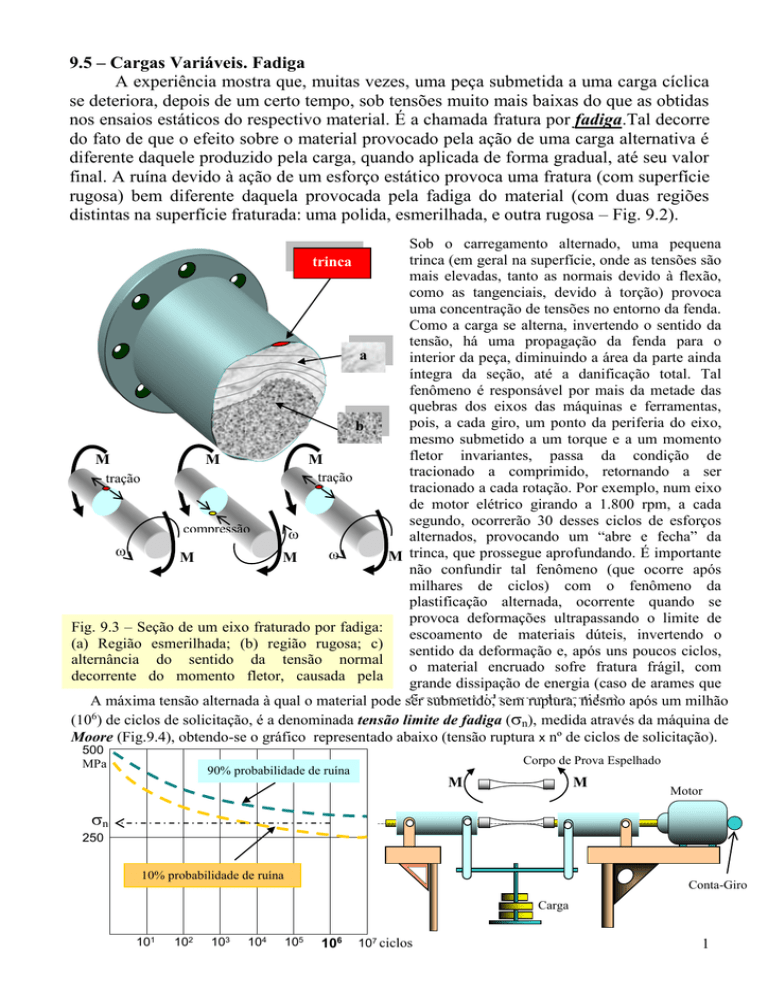

final. A ruína devido à ação de um esforço estático provoca uma fratura (com superfície

rugosa) bem diferente daquela provocada pela fadiga do material (com duas regiões

distintas na superfície fraturada: uma polida, esmerilhada, e outra rugosa – Fig. 9.2).

Sob o carregamento alternado, uma pequena

trinca (em geral na superfície, onde as tensões são

trinca

mais elevadas, tanto as normais devido à flexão,

como as tangenciais, devido à torção) provoca

uma concentração de tensões no entorno da fenda.

Como a carga se alterna, invertendo o sentido da

tensão, há uma propagação da fenda para o

a

interior da peça, diminuindo a área da parte ainda

íntegra da seção, até a danificação total. Tal

fenômeno é responsável por mais da metade das

quebras dos eixos das máquinas e ferramentas,

pois, a cada giro, um ponto da periferia do eixo,

b

mesmo submetido a um torque e a um momento

fletor invariantes, passa da condição de

M

M

M

tracionado a comprimido, retornando a ser

tração

tração

tracionado a cada rotação. Por exemplo, num eixo

de motor elétrico girando a 1.800 rpm, a cada

segundo, ocorrerão 30 desses ciclos de esforços

compressão

alternados, provocando um “abre e fecha” da

M trinca, que prossegue aprofundando. É importante

M

M

não confundir tal fenômeno (que ocorre após

milhares de ciclos) com o fenômeno da

plastificação alternada, ocorrente quando se

provoca deformações ultrapassando o limite de

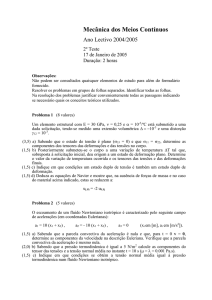

Fig. 9.3 – Seção de um eixo fraturado por fadiga:

escoamento de materiais dúteis, invertendo o

(a) Região esmerilhada; (b) região rugosa; c)

sentido da deformação e, após uns poucos ciclos,

alternância do sentido da tensão normal

o material encruado sofre fratura frágil, com

decorrente do momento fletor, causada pela

grande dissipação de energia (caso de arames que

rotação do eixo.

ficam

aquecidos

quando

partidos).

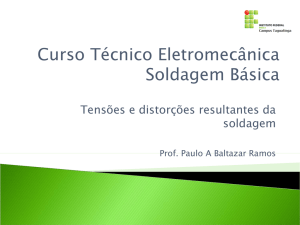

A máxima tensão alternada à qual o material pode ser

submetido,

sem

ruptura,

mesmo após um milhão

6

(10 ) de ciclos de solicitação, é a denominada tensão limite de fadiga (n), medida através da máquina de

Moore (Fig.9.4), obtendo-se o gráfico representado abaixo (tensão ruptura x nº de ciclos de solicitação).

500

MPa

Corpo de Prova Espelhado

90% probabilidade de ruína

M

M

Motor

n

250

10% probabilidade de ruína

Conta-Giro

Carga

101

102

103

104

105

106

107 ciclos

1

Alguns Materiais

Tensão Limite

de Escoamento

e (MPa)

Aço Estrutural

Aço 1040 laminado

Aço Inoxidável recozido

Ferro Fundido Cinzento

Alumínio Trabalhado

Tensão Limite

de Ruptura

r (MPa)

250

360

250

280

Tensão Limite

de Fadiga

n (MPa)

450

580

590

170

430

Relação

n r

190

260

270

80

120

0,42

0,45

0,46

0,47

0,28

Os valores adotados para a tensão limite de resistência à fadiga - n(obtidos utilizando-se

corpo de prova com acabamento superficial espelhado, diâmetro de 7,62mm = 1/3 polegada, para até

106 ciclos, submetido à flexão, a uma temperatura que não ultrapasse 71ºC) devem ser corrigidos em

função das peculiaridades da peça real (quanto a seu acabamento, tamanho, tipo de solicitação, vida

limitada, temperatura de trabalho), através de fatores cujas ordens de grandeza são apresentadas na

tabela a seguir (para aços com tensão de ruptura entre 300 e 600MPa *).

f = n (a) (b) (c) (d) (e) ............................ (9.1)

(a) acabamento

(b) tamanho da peça

(c) vida limitada

(d) tipo de

solicitação

(e) temperatura

a=

Espelhado ...............1,00

Retificado.....0,93 a 0,90

Usinado........0,90 a 0,83

c/ ranhura.....0,83 a 0,68

Laminado.....0,70 a 0,50

c/ corrosão...0,60 a 0,40

Corrosão água salgada..

....................0,42 a 0,28

b=

D=10mm..........1,0

D=20mm..........0,9

D=30mm..........0,8

D=50mm..........0,7

D=100mm........0,6

D>200mm…..0,58

c=

d=

e=

c = (106/ n)0,09

Flexão – 1,0

e = 1,0 (t< 71ºC)

n < 106 ciclos

Axial – 0,8

e = 344/ (273 + tºC)

Torção – = 0,6

para t > 71ºC

* (Nota: os valores apresentados, repete-se, indicam ordens de grandeza, objetivando, tão-somente,

apontar os fatores que devem ser levados em conta na análise do problema, devendo ser consultadas

as normas técnicas e a bibliografia especializada para a efetiva atribuição das grandezas envolvidas).

9.5 – Concentração de Tensões

Como a falha por fadiga se dá no ponto de alta tensão localizada, qualquer

descontinuidade, seja ela acidental (falha de fundição, risco na usinagem,...) ou

intencional (rasgo de chaveta, furo para pino, escalonamento de diâmetro,...) poderá

iniciar tal tipo de deterioração. Um coeficiente de segurança (CS) deve ser adotado para

cobrir os casos de falha acidental. Já as descontinuidades previstas no projeto (para

montagens, uniões, juntas, etc) devem ser consideradas com adoção de fatores

apropriados (K) relacionados com a concentração de tensões.

Assim, as equações básicas da Resistência dos Materiais para cálculo das tensões

serão corrigidas escrevendo-se:

N = K (N/A); M = K (M/I)y; T = K (T/JP)r; Q = K (QMS/bI)

sendo os valores de K (coeficiente de concentração de tensões) obtidos

experimentalmente (Foto-Elasticidade) ou analiticamente (Teoria da Elasticidade). Os

gráficos a seguir apresentam alguns exemplos de valores para o coeficiente K.

2

4,0

Fig. 9.4

d

15

b

K

K

h

a

b

b

3,0

10

d

h/b = 0,35

2,0

5

h/b = 0,50

h/b > 1,0

1

1,0

0,0

Relação d/b 1,0

0,5

M

0,5

0,0

c

Relação d/b 1,0

d

M

r

K

K

d

D

M

2,0

h

3,0

Observação: Os

valores indicados

tanto podem ser

utilizados

para

eixos circulares

com

seções

torneadas como

para barras chatas.

D/d = 1,1

D/d = 1,5

1,5

b

h/d > 3

2,0

D/d = 4,0

1,0

0,0

K

3,0

d

M

0,5 Relação r/d

h/d < 0,33

1,0

1,0

r

T

D

0,5 Relação d/b

e

T

K

3,0

D/d = 2

d

f

r

T

D

1,0

T

d

D/d = 1,2

(D-d)/2r = 4

2,0

2,0

(D-d)/2r = 2

D/d = 1,2

(D-d)/2r = 1

1,0

0,0

0,5

Relação r/d 1,0

1,0

0,0

0,05

0,10

0,15

0,20 Relação r/d

3

9.6 – Cargas Pulsantes.

var

No caso de peças submetidas a cargas

variáveis, que correspondem a um valor de

máx

méd

tensão média diferente de zero (m), ao qual se

mín

t

sobrepõe um valor alternativo (v), observa-se

experimentalmente que a falha ocorrerá quando

v

o par de valores (m; v) for plotado acima da

fad/CS

linha reta que une o pontos representativos das fad

duas tensões limites correspondentes, para a

resistência estática (est) e para a fadiga (fad),

como mostrado na figura ao lado.

A equação da reta limite, no plano

est/CS

cartesiano (m; v), será (na forma normal):

m / (est)] + v / (fad)] = 1

Adotando um mesmo coeficiente de

segurança (CS) para as tensões consideradas

est m

admissíveis, tanto para a fadiga como para a

resistência estática do material, teremos:

m / (est)] + v / (fad)] = 1/(CS)............(9.2) (Equação de Soderberg)

Como tensão limite para a resistência estática, nos materiais dúteis, adota-se a

tensão de escoamento e), enquanto que para os materiais frágeis, adota-se a tensão de

ruptura r)

O efeito da concentração de tensões nos

materiais dúteis é geralmente ignorado, quando se

trata de um carregamento estático, porque o material

irá escoar na região de elevada tensão e o equilíbrio

pode se restabelecer por redistribuição das tensões

sem qualquer dano. Já se o material é frágil, mesmo

uma carga estática pode causar a ruptura pelo efeito

da concentração de tensões. Por isso a equação de

Soderberg é modificada para levar em conta o efeito

da concentração de tensões nas formas:

e

frágil

dútil

m / (est)] + v / (fad)] = 1/(CS) ..............(9.3) Material dútil

m / (est)] + v / (fad)] = 1/(K . CS)..............(9.4) Material Frágil

4

Exemplo

4:

A

viga

bi-apoiada

esquematizada na figura, fabricada por

laminação em aço com tensão de

escoamento 250MPa e tensão limite de

fadiga 190MPa, tem seção quadrada

(90x90 mm2) e um furo vertical circular, de

diâmetro 20mm, no meio do vão. A viga é

submetida a uma carga vertical pulsante P,

que varia em módulo entre 8kN e 4kN, na

posição indicada. Pede-se determinar o

coeficiente de segurança considerando a

fadiga e a concentração de tensões.

Solução: o diagrama de momentos fletores, para

o caso do valor máximo da força P (8kN) nos

indica como momentos críticos:

MM = 6kNm (valor máximo, na seção sob a carga)

MF = 4kNm (valor na seção onde há o furo).

As tensões correspondentes valerão:

= {6x103 / [(0,090)4/12]}0,045= 49,38MPa

F={4x103/[(0,07)(0,09)3/12]}0,045= 42,33MPa

Furo - D = 20mm

P pulsante entre

8kN e 4kN

2,0m

1,0m

1,0m

8kN

2kN

6kN

MF= 4kNm

MM = 6kNm

Para o valor mínimo de P (4kN) (metade do valor máximo) as tensões correspondentes terão a

metade do valor, o que leva a concluir que as tensões críticas serão:

Na seção onde M é máximo - M pulsando entre: 49,38 e 24,69 - m = 37,04; V = 12,35MPa

Na seção onde há o furo - F pulsando entre: 42,33 e 21,17 - m = 31,35; V = 10,58MPa

Tratando-se de material dútil e, a favor da segurança, corrigindo o limite de fadiga indicado

(n= 190MPa) para considerar o acabamento superficial (laminado – a = 0,7) e o tamanho da peça

(90x90 – b = 0,6), teremos f = 190 x 0,7 x 0,6 = 79,8MPa.

Considerando o efeito de concentração de tensões provocado pelo furo no meio do vão da viga

tiramos do gráfico “d” da fig. 9.4: (para d/b = 20/90 = 0,22 e k/d 90/20 = 4,5 > 3) →K = 2,4 .

Teremos então, levando em conta a equação 9.3 (material dútil):

m / (est)] + v / (fad)] = 1/(CS)

a) para a seção sob a carga:

(37,04 / 250) + (12,35/79,8) = 1/CS → CS = 3,3

b) para a seção no meio do vão (onde há o furo):

(31,35/250) + 2,4 x (10,58/79,8) = 1/CS → CS = 2,3

Resp. CS = 2,3

5