Processos de ligação

MATERIAIS E PROCESSOS

Processos de ligação

O QUE É A SOLDADURA?

A soldadura é um meio de ligação de metais, da qual resultam:

•ligações inamovíveis e permanentes

•continuidade metálica

•características mecânicas que na maioria dos casos são semelhantes ou

mesmo superiores às dos metais base

Por razões de ordem económica e operatória a soldadura é um dos

processos tecnológicos mais utilizado na ligação de metais.

ex. Const. Mecânica

Const. Naval

Const. Civil

A soldadura por fusão é um dos processos mais efectivos de união de

materiais, no entanto, é também um dos processos mais complexos, uma

vez que uma grande variedade de fenómenos metalúrgicos ocorre num

curto intervalo de tempo, enquanto a soldadura está a ser realizada.

CLASSIFICAÇÃO E SELECÇÃO DOS

PROCESSOS DE SOLDADURA

Os processos de soldadura podem ser divididos em três classes

fundamentais:

-Soldadura por fusão

-Soldadura no estado sólido

-Brasagem e soldobrasagem

Soldadura por fusão - engloba os processos de soldadura nos quais a

fusão dos materiais base a soldar é essencial para a realização da

soldadura. O MB e o MA, caso exista, encontram-se no estado líquido.

Soldadura no estado sólido - agrupa os processos de soldadura nos

quais a ligação de peças ocorre a temperaturas muito inferiores à de

fusão dos materiais (MB), nalguns casos mesmo próximo da Tamb., e

sem uso de metais de adição (MA).

Brasagem e Soldobrasagem - englobam os processos de soldadura em

que a ligação dos metais a soldar (MB) é conseguida aquecendo-os até

uma temperatura inferior à de solidus e em que se utiliza um material de

adição (MA) com uma temperatura liquidus inferior à T solidus dos

materiais de base

SELECÇÃO DO PROCESSO DE SOLDADURA

Conhecimento dos vários processos de ligação e a sua relação com:

Tipo de material a soldar (propriedades físicas, químicas, mecânicas e

efeitos de fabricação)

Desenho da junta e sua preparação

Espessura do material

Limpeza

Necessidade de tratamentos térmicos

Custo do equipamento

Posição de soldadura

Número de peças

Acessibilidade

Deverá existir uma compatibilidade suficiente dos metais envolvidos na

ligação, de forma a criar fortes ligações entre os átomos, para que os

metais sejam postos em contacto íntimo. Estes requisitos determinam a

natureza do processo e o material de adição caso exista

Quando ocorre fusão, parte do metal base é fundido e misturado com o

metal de adição, caso exista formando o banho de fusão. As

propriedades da mistura resultante devem ser consideradas quando se

selecciona o processo e o material de adição a utilizar.

PROCESSOS DE SOLDADURA: EVOLUÇÃO

HISTÓRICA

SOLDADURA POR ARCO ELÉCTRICO

■ A soldadura por arco eléctrico é a mais utilizada na

indústria

■ A soldadura envolve geralmente a aplicação de uma

determinada quantidade de calor na zona que se pretende

ligar.

■ O arco eléctrico pode ser considerado um condutor

gasoso que transforma energia eléctrica em calorífica.

■ É a fonte de calor utilizada em muitos dos principais

processos de soldadura.

Arco Eléctrico

■

O

arco

eléctrico

é

estabelecido através de uma

descarga eléctrica entre os

eléctrodos, a qual é mantida

devido ao desenvolvimento

de um meio condutor gasoso.

■ O eléctrodo negativo, a

partir do qual são emitidos

os electrões que passam

através do gás, é chamado

cátodo. O eléctrodo positivo

é conhecido como ânodo.

FORMAS DE ESCORVAMENTO DO ARCO

ELÉCTRICO

Escorvamento por curto-circuito

Escorvamento por faiscamento de alta frequência

Curto-circuito - consiste em tocar com o eléctrodo na peça provocando um

curto-circuito, ao qual estão associados uma corrente eléctrica de muito alta

intensidade e uma elevada resistência de contacto, que vão provocar uma

elevada libertação de calor no ponto de contacto com consequente fusão e

alguma vaporização de metal.

Nessa altura afasta-se o eléctrodo da peça o que vai dar origem a uma ponte

de metal em fusão entre o eléctrodo e a peça, a qual devido à elevada

intensidade de curto-circuito e ao afastamento vai romper aparecendo então

um arco eléctrico transitório. Se a tensão em vazio da fonte de potência for

suficiente estabelecer-se-á um verdadeiro arco eléctrico.

Faiscamento de alta frequência - Consiste na aplicação aos terminais da

fonte de potência, de uma tensão muito elevada (maior que 104 V) e de alta

frequência, a qual é suficiente para provocar uma faísca eléctrica entre o

eléctrodo e a peça afastados um do outro. Logo que esta faísca ocorre,

verifica-se um rápido abaixamento da tensão e a intensidade de corrente

começa a aumentar, atingindo-se cerca de 1 ms. depois as condições

correspondentes a um arco eléctrico estável.

TERMINOLOGIA

O chanfro é a abertura entre

as duas peças a soldar,

abrindo assim um espaço à

contenção da soldadura. Esse

chanfro poderá ter diversas

geometrias e designações

dependendo da espessura das

peças, do processo e da

aplicação

Quadro – Tipos de Chanfros (para maior pormenor pode-se consultar a Norma Portuguesa NP-1515 ou a ISO 2553).

Tipo de juntas

As juntas classificam-se segundo a função dos elementos a soldar.

Existem

cinco tipos básicos de juntas - topo a topo, sobreposta, em T, de ângulo

e

rebordada.

Secção transversal de um cordão de

soldadura

A figura ilustra a secção transversal de uma soldadura e as respectivas

regiões. Nesta figura mostra-se também uma peça colocada na parte

inferior de soldadura (zona da raiz) chamada de cobrejunta cuja finalidade

é segurar o metal fundido durante a realização de soldadura. Terminada a

soldadura a cobre junta pode permanecer ou ser retirada da junta, sendo

normalmente retirada.

Posições de soldadura

Soldadura por eléctrodo revestido

■ É um dos processos de soldadura

mais utilizados devido à sua

elevada versatilidade, de requerer

equipamento menos complexo,

mais portátil e mais barato. Hoje em

dia, no entanto, a sua utilização tem

vindo a decrescer passando a ser

progressivamente substituído por

processos de maior produtividade.

■ O processo de soldadura por

eléctrodo revestido (SER) utiliza o

calor do arco eléctrico produzido

entre o eléctrodo revestido e a peça a

soldar, para fundir o material base e o

eléctrodo (material de adição), que é

depositado na junta a soldar.

Soldadura por eléctrodo revestido

·Os dois materiais fundidos pelo calor, i.e. os materiais base a soldar e o

material de adição formam assim, o banho de fusão cuja composição

química não é mais do que a mistura das composições químicas dos

materiais fundidos que lhe deram origem.

Para um funcionamento correcto do processo é necessário ter em atenção

aos seguintes factores:

·Velocidade de soldadura

·Comprimento do arco

·Diâmetro do eléctrodo

·Tipo de revestimento

·Tipo de corrente e polaridade

·Intensidade de corrente e voltagem

Soldadura por eléctrodo revestido

Aplicabilidade

·A versatilidade e simplicidade do equipamento utilizado são razões fundamentais

para o seu sucesso.

·Pode ser utilizado, quer no interior, quer no exterior (ao ar livre), ou mesmo em

condições hiperbáricas, como seja debaixo de água.

·Pode ser utilizado em locais de difícil acesso:

- tanques de armazenamento

- estruturas de barcos e pontes

·É muito utilizado para reparação

·Pode ser utilizado para soldar quase todos os tipos de metais, desde que haja

eléctrodos com a composição adequada.

Comercialmente existem eléctrodos para os seguintes materiais:

·Aço carbono

·Aços microligados

·Aços resistentes à corrosão

·Ferros fundidos

·Aços inoxidáveis

·Alumínio e ligas de alumínio

·Cobre e ligas de cobre

·Níquel e ligas de níquel

Soldadura por eléctrodo revestido

Gama de espessuras

·Depende da experiência do soldador, fonte de potência, posição de soldadura e

diâmetro do eléctrodo.

·Inferior a 1 mm é muito difícil - menor eléctrodo têm diâmetro de 1.5 mm

·Normalmente espessura mínima é de 1.5 mm. Para materiais de espessura

inferior o material base funde antes que se crie um banho de fusão estável.

■ Limite superior com eléctrodos revestidos não existe, embora outros

processos, tais como arco submerso, MIG/MAG e fios fluxados possam ser muito

mais económicos para espessuras elevadas.

■ Existe a necessidade de remover escória em cada passe, ter um soldador com

elevada experiência, e ter em atenção a necessidade da constante troca de

eléctrodos.

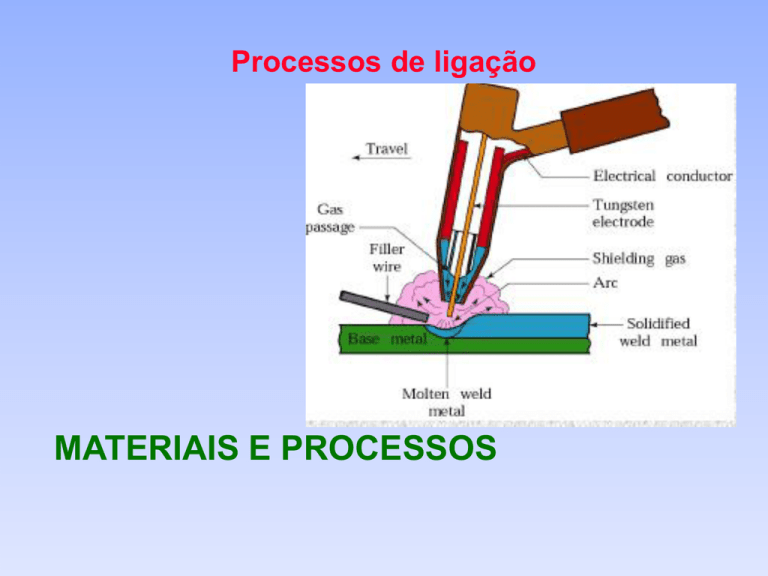

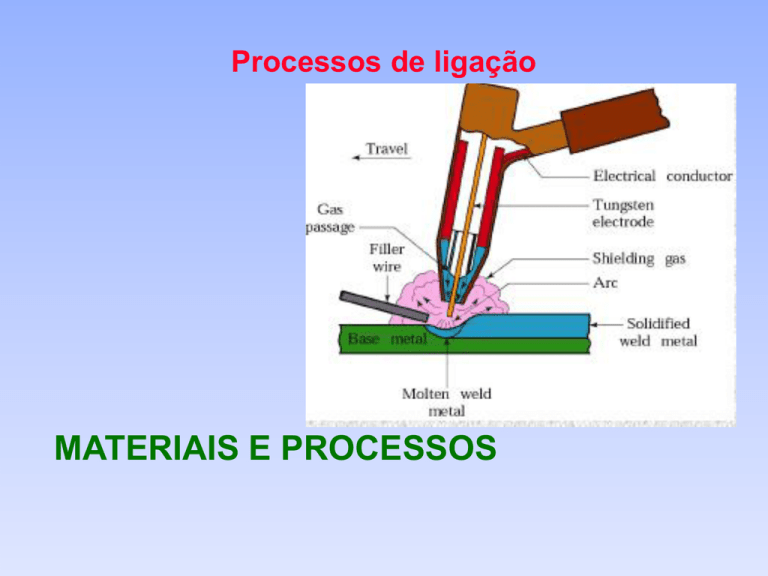

Soldadura TIG

TIG - Tungsten inert gas

GTAW - Gas tungsten arc welding

Processo associado a soldaduras de

elevada responsabilidade, em que a

probabilidade de ocorrência de defeitos é

mínima.

É um processo de soldadura por arco

eléctrico, estabelecido entre o eléctrodo

não consumível de tungsténio e a peça

a soldar no seio de uma atmosfera de

protecção de gás inerte (argon ou hélio)

O gás de protecção deverá ser inerte para não contaminar o eléctrodo.

Soldadura TIG

Soldadura TIG

TIG: Tipo de juntas

Soldadura TIG

VANTAGENS

·Possibilidade de soldar a maior parte dos metais e ligas

·Fonte de calor extremamente concentrada

·Banho de fusão calmo

·Soldaduras de elevada qualidade e bom aspecto

·Possibilidade de ser utilizado “em posição”

·Arco e banho de fusão visíveis

·Metal de adição não atravessa o arco => a quantidade de material adicionado não

depende da intensidade de corrente

·MA nem sempre necessário

·Possibilidade de soldar materiais muito finos, devido ao excelente controlo da

entrega térmica.

·Ausência de escória, não é necessário limpeza.

·Ausência de salpicos

LIMITAÇÕES

·Baixa velocidade de soldadura

·Contaminação do eléctrodo

·Baixas taxas de depósito - soldar chapas grossas é dispendioso

·Protecção do arco contra correntes de ar que afastam o gás de protecção

·Partículas provenientes do eléctrodo de W podem ser introduzidas no banho de

fusão

·Posicionamento correcto das chapas a soldar

Soldadura TIG

APLICAÇÕES

·Aconselhável para a ligação de metais de pequena espessura e para a

realização em componentes sensíveis ao calor.

·Pequenos trabalhos e reparações em muitas oficinas de fabricação devido à

facilidade de controlo do processo e à possibilidade de utilização de material

de adição, quando necessário.

·Cordões de elevada qualidade com forma suave e uniforme.

·Adequado a quase todos os tipos de metais, em particular para ligações em

alumínio e magnésio, devido ao facto destes materiais formarem óxidos

refractários, e para metais reactivos como o titânio e o zircónio, os quais

fragilizam quando são expostos ao ar, ainda em fusão

·Realização de passes de raiz em cordões para cujo enchimento se utiliza a

soldadura por arco submerso ou MIG/MAG.

·Adequado para soldar espessuras com 3 mm ou inferiores

·Para espessuras superiores a 6.5 mm são preferidos outros processos. No

entanto pode realizar-se soldadura multipasse quando é requerida uma

elevada qualidade (ex. ind. aerospacial e aeronáutica).

Soldadura por plasma

·A soldadura por plasma é um processo de soldadura por arco eléctrico no

qual a fusão dos metais é provocada pelo aquecimento proveniente de um

arco constrangido estabelecido entre o eléctrodo e a peça.

·A protecção é obtida através do gás ionizado proveniente da tocha, e de uma

fonte adicional de gás de protecção inerte. Pode-se adicionar, ou não, metal

de adição através de uma vareta, tal como em TIG.

·A soldadura por Plasma caracteriza-se por uma densidade de energia mais

elevada e uma velocidade superior do gás de plasma, devido ao arco ser

obrigado a passar por um orifício que o constrange.

Soldadura por plasma

• O eléctrodo fica dentro do bocal a uma determinada distância do orifício.

• Em TIG o eléctrodo aparece fora do bocal => o arco não é constrangido e

toma uma forma cónica, incidindo sobre uma zona relativamente grande da

peça. Num arco com esta forma as alterações da distância tocha-peça,

provocam uma alteração significativa da dimensão da zona sobre a qual o

arco actua, e consequentemente na densidade de energia fornecida.

• Em Plasma o arco é forçado a passar através de um orifício no bocal, de

dimensão pré-determinada => arco de forma cilíndrica, cuja zona de

incidência da peça não sofre alterações significativas mesmo que a distância

tocha/peça se modifique.

Soldadura por plasma

Arco constrangido

-Mais “duro” e direccionado.

-Maior estabilidade direccional

-Insensibilidade a variações de distância tocha/peça

-Permite soldar a velocidades superiores devido ao aumento de penetração que

se obtém.

-Dá origem a cordões mais estreitos para penetrações iguais.

-Maior concentração de energia

Soldadura por plasma

APLICAÇÕES DO PROCESSO

•É utilizada para soldar quase todos os metais que podem ser soldados por

TIG.

•Para espessuras até cerca de 6.0 mm permite a execução da ligação em um

só passe, em preparações direitas sem material de adição.

•Em soldadura por plasma automática, pode-se utilizar material de adição,

neste caso o problema de contaminação do eléctrodo não existe: uma vez que

este está dentro do bocal.

•Podem ser soldadas num só passe peças com espessuras entre os 0.025 a 6

mm

•O poder penetrante do jacto de plasma pode ser utilizado para reduzir a

quantidade de material de adição, o número de passes e o tempo de arco para

soldar chapas espessas com cordões multipasse.

Soldadura por plasma

VANTAGENS

·Facilidade do controlo do processo.

·Aumento da velocidade de soldadura.

·Insensibilidade a alteração do comprimento do arco.

·É especialmente bem sucedida a aplicação deste processo a soldadura de

tubos de diâmetro, cuja espessura seja suficiente para permitir a utilização

do modo “Keyhole”. Nestes casos o processo é mais rápido que o TIG e

origina taxas de reparação menores.

DESVANTAGENS

·Equipamento mais dispendioso que o de TIG (2 a 5 vezes mais)

·Diâmetro da tocha maior

·Maiores conhecimentos da parte do soldador

Soldadura MIG/MAG

■ O processo de soldadura MIG/MAG é uma técnica de soldadura na qual o

calor necessário é fornecido por um arco eléctrico, que se estabelece entre

um fio eléctrodo consumível, alimentado continuamente, e o metal base.

■ O eléctrodo, o arco, a zona fundida e a peça a soldar são protegidos da

contaminação atmosférica por um fluxo de gás, activo ou inerte, que

passa através da tocha de soldadura.

·MIG - Metal Inert Gas

·MAG - Metal Active Gas

·GMAW - Gas Metal Arc Welding

Soldadura MIG/MAG

·Ao longo da linha de produção, diversos componentes são soldados por

MIG/MAG à carroçaria, utilizando robôs

Soldadura MIG/MAG: Aplicações

Soldadura com Fios Fluxados

·A diferença entre este processo e outros de soldadura por arco eléctrico

consiste no facto de o consumível utilizado, embora enrolado numa bobine

como em soldadura MIG/MAG, ser neste caso tubular e no seu interior

encontrar-se um fluxo.

·A protecção do banho de fusão é realizada através da fusão e escorificação

do fluxo, podendo também ser utilizada uma protecção gasosa exterior

suplementar.

·Os cordões de soldadura realizados com este processo, apresentam-se

totalmente ou parcialmente cobertos por uma camada de escória.

Soldadura com Fios Fluxados

VANTAGENS (Comparação com os processos manuais):

·Proporcionam a versatilidade dos eléctrodos revestidos, mas envolvem uma

menor diversidade de tipos de diâmetros

·A produtividade é elevada

·Processo com baixos teores em hidrogénio

·Não são necessárias estufas, armazenamento simplificado, baixo desperdício

·Inventário reduzido, normalmente só se utiliza um diâmetro de fio

·Fácil aplicação à soldadura automática

Soldadura com Fios Fluxados

VANTAGENS (Comparação com utilizados em MIG/MAG):

·Maior taxa de deposição

·Melhor qualidade, menor risco de falta de fusão

·Penetração superior, particularmente vantajosa para juntas de canto

·Devido ao facto de ambos os fios fluxados permitirem o uso de intensidades

de soldadura superiores, há ganhos de produtividade, quer na soldadura em

posição, quer na soldadura ao baixo.

A maior densidade de corrente dos fios fluxados em relação aos fios sólidos,

com um mesmo diâmetro e para uma mesma intensidade de corrente, deve-se ao

facto de só existir condutibilidade eléctrica através da tira de metal e apenas uma

pequena parte através do fluxo metálico.

Soldadura com Fios Fluxados

APLICAÇÕES

■ Pode ser utilizado em qualquer posição de soldadura.

■ O processo pode ser utilizado no exterior

■ A gama de espessuras a soldar vai desde os 2 mm até aos 80 mm.

■ O desenvolvimento dos fios fluxados tem permitido aumentar a

produtividade da soldadura de diversos tipos de junta,

nomeadamente em:

■ Construção naval

■ Construção de pipelines

■ Centrais nucleares e de vapor

■ Tanques,...

Soldadura por Arco Submerso

·É um processo automático, no qual a junta soldada é realizada através da

fusão simultânea dos bordos dos materiais a soldar e de um ou mais fios

eléctrodos, os quais formam conjuntamente o banho de fusão.

·O banho de fusão é totalmente coberto por um fluxo granulado o qual

funde parcialmente formando a escória.

·O arco eléctrico é totalmente submerso pelo fluxo granulado, o qual tem

um papel idêntico ao do revestimento dos eléctrodos revestidos.

·Calor desenvolvido, uma pequena parte por efeito de Joule, e a restante

pelo arco eléctrico.

Soldadura por Arco Submerso

Soldadura por Arco Submerso

VANTAGENS

·As juntas podem ser preparadas com chanfros em V apertados, resultando

em menos MA a ser utilizados. Em algumas aplicações não é necessário

chanfro.

·O arco opera sob protecção do fluxo eliminando a libertação de salpicos

·O processo pode ser utilizado com elevadas velocidades de soldadura e

taxas de depósito, na posição ao baixo

DESVANTAGENS

·Necessidade de posicionadores e cobre juntas

·O fluxo está sujeito a contaminação

·Não é apropriado para ser utilizado para chapas inferiores a 5 mm

·Limitado à posição ao baixo e horizontal

Soldadura por Arco Submerso

APLICAÇÕES

·A sua maior aplicação é na soldadura de aço carbono e baixa liga.

·É utilizado sobretudo na posição ao baixo, de espessuras superiores

a 8mm, em que os cordões a realizar têm um grande comprimento e

são rectilíneos.

·É possível a sua utilização em outras posições, como a horizontal,

embora sejam necessárias montagens especiais para tal efeito.

·É utilizada em fabricação, manutenção e recuperação de peças

metálicas e encontra uma grande aplicação em estaleiros navais,

fábricas de perfis e estruturas metálicas, etc.

Soldadura por Resistência

·Este processo serve para realizar uma soldadura, sem MA, utilizando a

acção conjunta de uma pressão e de calor (obtido por efeito da passagem

de corrente através da partes a soldar).

GERAÇÃO DE CALOR

Segundo a lei de Joule:

em que:

Q - calor produzido (J)

I - intensidade de corrente (A)

R - resistência total, R1+R2+R3+R4+R5

t - duração da corrente (s)

O circuito é constituído por 5 resistências em série

Soldadura por Resistência

Tipos de soldadura por resistência:

·Pontos

·Continua ou por roletes

·Projecção ou bossas

Soldadura por Resistência

Soldadura por roletes

Soldadura por Resistência

Soldadura por projecção ou bossas

Soldadura por Resistência

Soldadura Oxigás

- Processo de soldadura que

utiliza a chama como fonte

de calor, para fundir o

material a soldar e sempre

que necessário utiliza ainda

uma vareta com material de

adição.

- A chama é proveniente da

combustão de uma mistura

de oxigénio e de um gás

combustível

(geralmente

acetileno) numa proporção

bem definida.

Oxicorte

CORTE POR OXIGÁS

-O corte dos metais é obtido pela reacção do oxigénio puro com o metal, a alta

temperatura. Esta alta temperatura é conseguida através de uma chama

oxigénio-gás combustível.

Soldadura Laser

·As iniciais LASER (Light Amplification by Stimulated Emission of

Radiation) significam “amplificação da luz através da emissão

estimulada de radiação”.

·A soldadura por Laser pode ser definida como o processo de soldadura

em que a fusão dos materiais se obtém devido ao calor desenvolvido por

um feixe concentrado de luz que incide sobre as superfícies a soldar

Os fotões possuem uma

determinada energia dada por:

h - é a constante de Plank

c - é a velocidade da luz

λ- é o comprimento de onda da radiação (m)

v - é a frequência luminosa (s-1)

Soldadura Laser

O equipamento Laser é constituído por:

o Um meio activo - que contém os

elementos responsáveis pela emissão

estimulada.

o Uma fonte de excitação - ou de

bombardeamento - que fornece a

energia

necessária

para

gerar

espécies excitadas em nº superior ao

das espécies no estado fundamental

o Uma cavidade ressonante - que

delimita o volume que contém os

fotões ou a radiação laser produzida.

Soldadura Laser

O tipo de laser refere-se normalmente ao meio activo usado.

O comprimento de onda da radiação emitida depende da substância activa no

processo de emissão estimulada da radiação.

Lasers sólidos (Nd/YAG)

Lasers gasosos (CO2 e excímeros)

Soldadura Laser

VANTAGENS

-Soldadura de bordos quase paralelos;

-Mínimas distorção e tensões residuais;

-Baixa entrega térmica, ZAC estreita;

-Grande razão profundidade/largura;

-Permite velocidades elevadas;

-Facilidade de automação dos processos;

-Facilidade de soldadura de dissimilares

DESVANTAGENS

-Elevado investimento inicial

APLICAÇÕES

-Indústria automóvel

-Indústria aerospacial

-Indústria electrónica

Corte por Laser

A indústria automóvel começou a utilizar a Tecnologia LASER como uma

ferramenta de corte, que se apresentou vantajosa tanto em termos de qualidade

de corte, como na redução dos tempos e dos custos de fabrico.

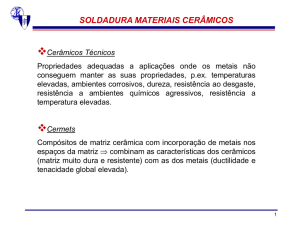

Brasagem

·A brasagem é o mais antigo dos processos que utilizam a fusão para ligar

peças metálicas.

·O termo brasagem abrange um conjunto de processos de união que

provocam a ligação metálica:

>pelo aquecimento a uma temperatura adequada

>pela utilização de um metal de adição cujo ponto de fusão é mais baixo

que a T. “solidus” do MB.

·O MA penetra na junta, preenchendo-a por acção capilar

Brasagem

·Brasagem fraca - a T. fusão do MA é inferior a 450 °C.

·Brasagem forte - a T. fusão do MA é superior a 450 °C

Brasagem no forno

Brasagem

Brasagem por indução

Brasagem

Brasagem por onda

Brasagem

APLICAÇÃO

·O maior campo de aplicação de qualquer um destes processos é na

soldadura de metais dissimilares, união de peças de pequena espessura,

união de metais tratados termicamente e onde não são permitidas

deformações, uniões metal cerâmico, etc.

·A brasagem fraca encontra o seu maior campo de aplicação na indústria

eléctrica e electrónica , para a soldadura de componentes e placas de circuitos

impressos, ligações de terminais eléctricos, etc.

·A brasagem forte encontra o seu maior campo de aplicação na indústria

eléctrica e electrónica, na industria automóvel e aeronáutica, etc

METALÚRGIA DA SOLDADURA

MATERIAIS E PROCESSOS

Problemas Metalúrgicos dos aços carbono

Fissuração a frio (fissuração pelo hidrogénio)

·Ocorre geralmente na ZAC (zona afectada pelo calor)

·Surge quase sempre no arrefecimento, quando se atingem temperaturas

baixas (< 300ºC), podendo em alguns casos ocorrer horas depois da soldadura

ter terminado.

·Ocorre quando existirem simultaneamente numa soldadura:

a) Hidrogénio introduzido na soldadura devido a:

- Humidade na superfície dos consumíveis

- Produtos da combustão na soldadura oxiacetilénica

-Presença do hidrogénio no MB ou nos gases de protecção

-Revestimentos celulósicos de eléctrodos em soldadura por arco eléctrico

b) Elevado nível de tensões na junta: provocado pelas contracções de arrefecimento e rigidez

da junta.

c) Microestruturas duras e frágeis, dependendo o seu aparecimento da composição química

do aço e das velocidades de arrefecimento

d) Baixas temperaturas (entre 200 e 100ºC)

Fissuração a frio

Fissuração a frio

■O hidrogénio é introduzido na soldadura através do banho de fusão na sua forma

instável de H+, ficando dissolvido na estrutura do aço durante a solidificação.

■Durante o arrefecimento a solubilidade do hidrogénio vai diminuindo, especialmente

quando se dá a transformação

■O material depositado, que tem geralmente um teor em carbono menor que o MB, sofre

a transformação

antes da austenite da ZAC se transformar em martensite.

■Uma vez que a solubilidade do hidrogénio na ferrite é menor que na austenite, o

hidrogénio é rejeitado para a ferrite junto da interface austenite/ferrite+perlite.

■Dado o acréscimo do teor em hidrogénio na ferrite este tende a difundir-se para a zona

autenítica, na ZAC adjacente à zona fundida. Esta difusão é promovida pelo elevado

coeficiente de difusão do hidrogénio na ferrite.

■Dado que o hidrogénio tem um baixo coeficiente de difusão na austenite (CFC) o

hidrogénio tem dificuldade em difundir-se desta fase para o material fundido, antes de

ocorrer a transformação martensítica, ficando “aprisionado” nesta fase, dando origem a

uma estrutura sobre-saturada em hidrogénio.

■Ao precipitar o H+ vai passar à sua forma mais estável, a molecular: H2. O que é

acompanhado de um enorme aumento de pressão local (estado triaxial de tensões).

■O estado triaxial de tensões, sobreposto ao efeito das tensões que caracterizam o

arrefecimento e das tensões resultantes da transformação da austenite/martensite, pode

provocar a fissuração.

Fissuração a frio

Formas de prevenir a fissuração

1 - Controlo do teor de hidrogénio na soldadura

■ Processos de soldadura que conduzam a baixos teores de hidrogénio

■ Consumíveis com baixos teores em hidrogénio

■ Consumíveis básicos bem secos

■ Mb convenientemente limpo

2 - Controlo do nível de tensões:

■ Tipo de junta (reduzir o mais possível os efeitos de entalhe)

3 - Controlo da estrutura metalúrgica

■ Pré-aquecimento

■ Pós-aquecimento

4 - Escolha do MA:

■ Eléctrodos de baixa resistência permitem diminuir o nível de tensões na

ZAC.

Fissuração a frio

■ Se o carbono equivalente (CE) for superior a 0.35%, o material é

susceptível de fissurar a frio.

■ Para aços em que a %C>0.22:

■ Para aços em que a %C varia entre 0.07 e 0.22:

■ Nota: a Entrega Térmica (J/mm) é dada por:

Em que V – voltagem

I – Intensidade de corrente

v – velocidade de soldadura (mm/s)

η - rendimento do processo

■ Quanto maior a entrega térmica menor é a velocidade de arrefecimento, o

mesmo se verifica quando se fazem pré ou pós-aquecimentos.

Arrancamento lamelar

■O arrancamento lamelar é uma forma de fissuração que ocorre em juntas

soldadas altamente constrangidas e com uma geometria tal que o MB é

solicitado à tracção perpendicularmente à direcção de laminagem.

■O AL resulta de uma combinação de tensões altamente localizadas

devidas ao processo de soldadura e a uma baixa ductilidade do MB no

sentido da espessura devida à presença de inclusões não metálicas

alongadas e alinhadas paralelamente à direcção de laminagem.

■O AL é iniciado por descoesão destas inclusões (silicatos ou sulfuretos)

junto à soldadura na ZAC ou imediatamente adjacente a esta.

Arrancamento lamelar

Formas de evitar o arrancamento lamelar:

·Usar aços de boa ductilidade: tais como os tratados com Cério (Ce), que

permitem obter inclusões de sulfuretos de forma preferencialmente esférica, mesmo

em aços laminados a quente

·Actuar na configuração da junta: de modo a promover uma distribuição mais

homogénea e menos localizada das tensões: utilizar sempre que possível juntas de

configuração tal que as tensões de tracção se distribuam preferencialmente na

direcção da laminagem e não na direcção perpendicular.

·Usar eléctrodos que permitem depositar materiais de baixa tensão de

cedência: uma vez que estes têm boa capacidade para acomodar as tensões de

contracção de soldadura. No entanto, as características mecânicas finais

requeridas para a juntam limitam essa possibilidade.

·Utilizar a técnica de “amanteigamento”: maquinando a zona do MB onde vai ser

realizada a soldadura e depositar aí um material dúctil, como ligas de níquel, e

efectuar posteriormente a junta. Este depósito dúctil permite absorver as tensões de

contracção na zona fundida.

Fissuração a quente

·Diz-se FQ pelo facto de ocorrer a T superiores a 1200ºC, a estas temperaturas as

superfícies oxidam-se, ganhando uma cor azulada.

·As fissuras ocorrem geralmente a meio do cordão, devido ao modo de

solidificação da soldadura: como o MB está mais frio, a soldadura solidifica a partir

da zona de fusão, o que significa que a última zona a solidificar é a zona central do

cordão, a qual é por isso mais frágil.

·O principal factor que afecta a FQ é a composição química do material: O MB

contém elementos que se existem em quantidade suficiente podem segregar

formando filmes de baixo ponto de fusão entre os cristais.

·Sob acção das tensões que ocorrem durante a solidificação esses filmes podem

abrir e dar origem a fissuras.

·A fonte mais comum deste problema é o enxofre e o fósforo, cujo efeito é

agravado pelo aumento do teor em carbono

Fissuração a quente

Para minimizar este problema:

A % de S nos aços deverá ser inferior a 0.04% ou utilizar uma relação

Mn/S >20, pois o S é mais afim para o Mn do que para o Fe, formando

sulfuretos de manganês, em vez de sulfureto de ferro, eutéctico que se

forma a 985ºC e precipita na forma de filmes líquidos.

Problemas metalúrgicos aços inoxidáveis auteníticos

Precipitação de carbonetos de crómio (sensitização)

•Os carbonetos de crómio podem precipitar nos limites de grão quando

estes aços são sujeitos a temperaturas entre os 500 e os 900 ºC.

•A sua formação acarreta uma diminuição do teor de crómio junto dos

limites de grão, criando, assim, condições para o aparecimento de

corrosão intercristalina devido ao empobrecimento em Cr nesse local.

•Ocorre normalmente nas zonas adjacentes ao cordão de soldadura, as

quais permaneceram, devido aos ciclos térmicos de soldadura, durante

tempos relativamente longos na gama crítica de temperaturas (500 a

900ºC).

Formas de evitar ou minimizar a sensitização

•Utilizar aços inoxidáveis com baixo teor em carbono: pois quanto mais alto for

o teor em C, menor será o tempo necessário para que ocorra a sensitização

•Utilizar ET (Entrega térmica) baixas: pois assim as taxas de arrefecimento são

superiores (o tempo de permanência na gama de temperaturas críticas é menor).

•Utilizar aços estabilizados com Ti ou Nb: pois o C é mais afim para o Ti e o Nb

do que para o Cr.

•Efectuar um TT de hipertêmpera: consiste em aquecer a peça a uma

temperatura da ordem dos 1000 a 1200 ºC, às quais os carbonetos de crómio se

vão dissolver, arrefecendo-a em seguida muito rapidamente. Este arrefecimento

permite a passagem na gama de temperaturas críticas de sensitização muito

rapidamente, de modo a não ocorrer precipitação de carbonetos de crómio.

•Esta solução, ainda que tecnicamente correcta, é muitas vezes difícil ou mesmo

impossível de executar, e se realizado conduz normalmente a deformações

inaceitáveis nas peças soldadas.

•Nota: A Entrega Térmica é dada por:

Fissuração a quente

•É também susceptível de ocorrer nestes aços devido às elevadas

tensões de contracção que surgem nestes aços durante a fase do

arrefecimento, pois comparados com os aços C ou C/Mn, os aços

inoxidáveis austeníticos têm:

•Um coeficiente de dilatação térmica cerca de 50% mais elevado

•Uma condutibilidade térmica cerca de 40% inferior

•Os mecanismos que levam à FQ nestes aços são os mesmos que se

verificam nos aços carbono, sendo por isso de natureza interdendrítica

e ocorrendo a Ts > a 1200 ºC.

Fissuração a quente

❖ A susceptibilidade a este tipo de fissuração diminui com a existência de

uma pequena quantidade de ferrite, sendo praticamente nula para 2 a 8% de

ferrite na estrutura, devido a:

•Uma maior ductilidade a alta temperatura da ferrite em relação à da

autenite, que permite uma melhor adaptação do metal fundido às tensões

que possam estar na origem da FQ.

•Uma maior solubilidade de elementos como o Si, P e S na ferrite do

que na autenite. Esta maior solubilidade vai evitar o aparecimento de

filmes líquidos de baixo ponto de fusão.

•Serem as estruturas austeno-ferríticas muito mais finas do que as

totalmente austeníticas. Este facto torna muito mais difícil a formação de um

filme contínuo de um composto de baixo ponto de fusão nos limites de grão.

Fissuração a quente

·A fixação de um teor máximo para a ferrite está relacionado com o

aparecimento da fase a, dura e frágil.

·Os melhores resultados são conseguidos, na maioria dos

casos, com um teor em ferrite no cordão entre os 3 e os 5%.