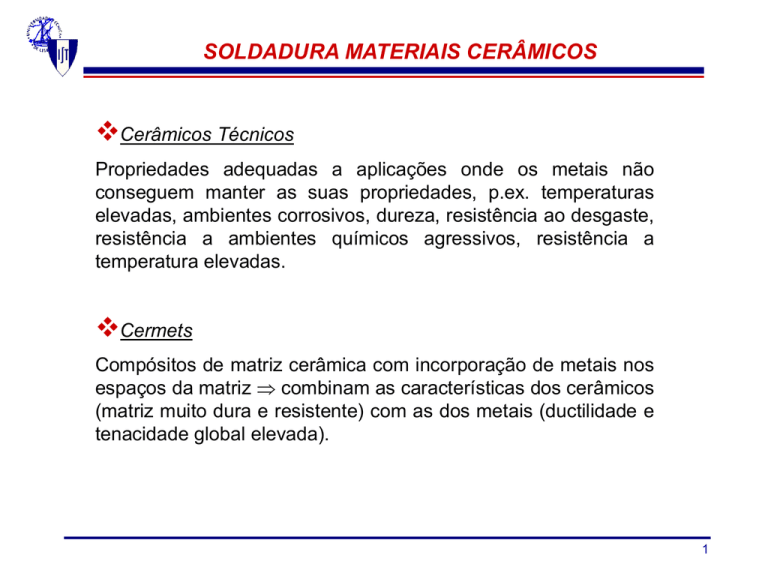

SOLDADURA MATERIAIS CERÂMICOS

Cerâmicos Técnicos

Propriedades adequadas a aplicações onde os metais não

conseguem manter as suas propriedades, p.ex. temperaturas

elevadas, ambientes corrosivos, dureza, resistência ao desgaste,

resistência a ambientes químicos agressivos, resistência a

temperatura elevadas.

Cermets

Compósitos de matriz cerâmica com incorporação de metais nos

espaços da matriz combinam as características dos cerâmicos

(matriz muito dura e resistente) com as dos metais (ductilidade e

tenacidade global elevada).

1

SOLDADURA MATERIAIS CERÂMICOS

Problemas de soldabilidade:

Porosidade

Fissuração no arrefecimento

Formação de fases frágeis

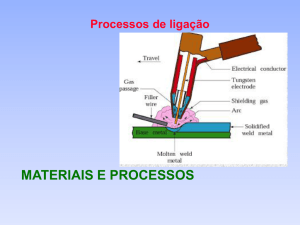

Processos de soldadura

Soldadura laser

Soldadura por difusão

Termocompressão (com interposição de uma

folha metálica)

Soldadura por fricção

Soldadura por ultrasons

Brasagem

2

TÉCNICA DE BRASAGEM DE CERÂMICOS

A brasagem é realizada em atmosfera controlada ou no vácuo e

devido à má molhabilidade dos cerâmicos é necessária uma

metalização prévia da superfície cerâmica a ligar.

Após a metalização realiza-se a brasagem

Ex:pastilhas de corte, peças refractárias para turbinas e

câmaras de combustão.

Limpeza

Química ou mecânica

Metalização

2 fases:

Metalização primária

Metalização secundária

3

TÉCNICA DE BRASAGEM DE CERÂMICOS

Metalização primária

Aplicação de tinta (molimanganês ou tungsténio para alumina (Al2O3)

e Berila (BeO)

Parâmetros

Temperatura (queima dos compostos

sinterização e difusão do material)

orgânicos da tinta e

Tempo, atmosfera (p.ex. tinta moli-manganês requer a atmosfera

húmida e redutora)

Espessura (camada fina penetração da brasagem na camada

metalizada danificando a ligação, camada espessa formação de

bolhas: fissuras, descolagem).

4

TÉCNICA DE BRASAGEM DE CERÂMICOS

Metalização secundária

É necessária porque por vezes o material de adição da

brasagem não consegue molhar a camada primária de

metalização. Na camada secundária depositam-se metais como

Ni, Cu, Ag, Ae, Sn, etc.

A metalização secundária permite melhor molhabilidade e melhor

resistência à penetração de brasagem na camada primária.

Parâmetro mais importante

Espessura (fina dissolução pela brasagem, grossa

bolhas)

5

TÉCNICA DE BRASAGEM DE CERÂMICOS

Brasagem

Materiais de Adição

Para brasagem cerâmico/metal – liga eutética 28% Cu 72% Ag (baixo Tf)

Prata – boa ductilidade

Cobre – para temperaturas elevadas

Ligas cobre/ouro – para temperatura muito elevada e ambientes químicos

agressivos

Parâmetros

Temperatura – deve ser uniforme e suficiente para permitir o fluxo de material

de adição na junta.

Tempo – suficiente para que o material de adição preencha os espaços da junta

e o arrefecimento deve ser lento para evitar a fissuração do cerâmico

Atmosfera – controlada de acordo com as condições necessárias (redutora ou

oxidaente, quase sempre húmida)

Problemas

Má aderência

Fugas

Fissuras

6

TÉCNICA DE BRASAGEM DE CERÂMICOS

Variantes

1. Brasagem por ligações activas – deposição de materiais de forte

reactividade com o oxigénio e alta ponto de fusão sobre o cerâmico

para reagirem com este (Ti, Zr, Nb, Ta sobre A2O3 ou BeO).

Metalização e brasagem realizadas simultaneamente no vácuo entre

800 e 1400º C.

2. Brasagem por fusão de óxidos – a ligação é obtida directamente por

fusão de óxidos, formando eutéticos de alta temperatura, possível

devido à excelente molhabilidade dos cerâmicos pelas misturas de

óxidos.

3. Brasagem eutética directa – consiste em formar um eutético na

interface do substrato metálico do tipo metal – óxido, metal sulfureto ou

metal-fosforeto, antes ou durante a brasage. É feita na presença de

oxigénio a 1070ºC.

4. Brasagem reactiva – os materiais de adição que contenham elementos

susceptíveis de reagir com o cerâmico permitem realizar a ligação sem

a fase de metalização prévia do cerâmico. A brasagem é realizada no

vácuo e produz ligações estanques e com boa resistência à rotura.

7

TÉCNICA DE BRASAGEM DE CERÂMICOS

Aplicações

Ligação:

Embalagens para componentes electrónicos

Selagem

Cerâmico/metal

Cerâmico/cerâmico

8

SOLDADURA DE PLÁSTICOS

O aumento da utilização dos polímeros sintéticos deve-se a:

Simplificação dos processos de fabrico (podem-se executar

complicadas numa só operação aumento de produtividade)

peças

Propriedades dos polímeros (resistência à corrosão, baixo peso, resistência à

fadiga)

Matéria prima adequada (uma pequena parcela do petróleo bruto é convertida

em materiais poliméricos, estes têm um valor mais elevado que os

combustíveis. Por outro lado podem também ser feitos através de reciclagem

de materiais).

São três as principais técnicas de ligação destes materiais:

Ligação mecânica

Soldadura por fusão

Colagem

9

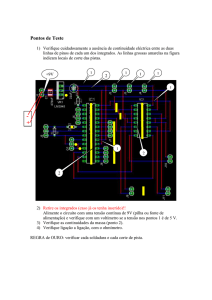

Soldadura com Interface de Aquecimento

Principio do processo

A soldadura por interface de aquecimento é um processo em que as peças a

unir são aquecidas na interface de contacto, fundido localmente. São depois

pressionadas até ao arrefecimento completo, realizando-se assim a soldadura.

Pode haver ou não material de adição. As peças são aquecidas em contacto

com um ou mais elementos de aquecimento.

Parâmetros do processo

Tempo

Temperatura

Pressão

Variantes

Soldadura por contacto directo

Fig. 1 – Soldadura de um encaixe por contacto directo

10

Soldadura com Interface de Aquecimento

Fig. 2 – Soldadura em T por

contacto directo

Fig. 3 – Soldadura de tubo por

contacto directo

11

Soldadura com Interface de Aquecimento

Os processos de soldadura não devem permitir decomposição.

São isoladores térmicos e eléctricos quantidade de calor necessária para

realizar um cordão de soldadura de dada dimensão é inferior ao necessário

para um cordão idêntico em metal.

Os polímeros têm normalmente aditivos para coloração, redução de custos,

endurecedores, etc. o que pode dificultar a soldadura as condições ideais

devem ser determinadas para cada aplicação.

Fig. 4 – Soldadura de placas ou

filmes por contacto indirecto

12

Ciclos de Soldadura

Os ciclos de soldadura definem a duração do aquecimento da aplicação de

pressão e do arrefecimento, e são semelhantes na sua estrutura para quase

todos os diferentes processo, só variando o modo de aquecimento e nos

valores de pressão e tempo adequados a cada junta

Fig. 5 – exemplo de um ciclo de soldadura

13

SOLDADURA POR JACTO DE AR QUENTE

Principio do processo

Neste processo, as peças são aquecidas por um jacto de ar quente e soldadas

pela aplicação de uma pressão durante um intervalo de tempo, com ou sem

introdução de material de adição.

Parâmetros do processo

Tempo

Temperatura

Pressão

Fig. 6 e 7 – Soldadura por jacto de ar

quente com material de adição

14

SOLDADURA POR JACTO DE AR QUENTE

Fig. 8 – Soldadura por jacto de

ar quente sem material de

adição

Fig. 9 – Soldadura por jacto de

ar quente com extrusora

15