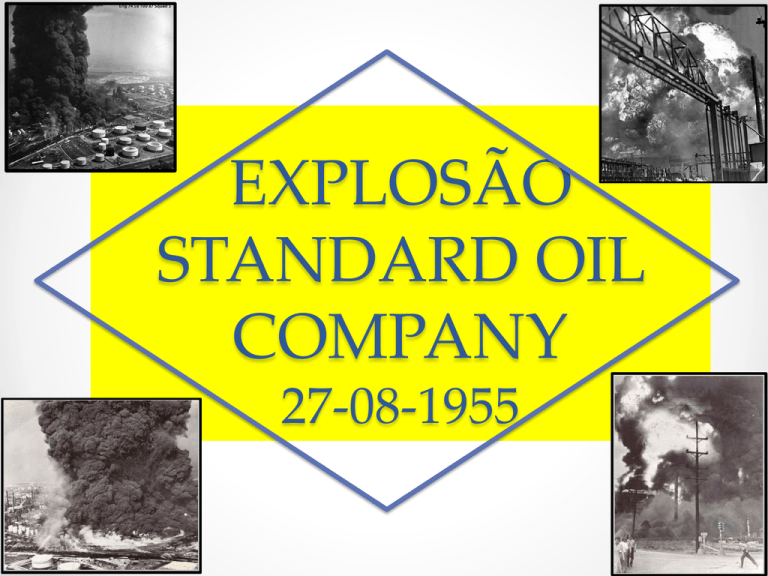

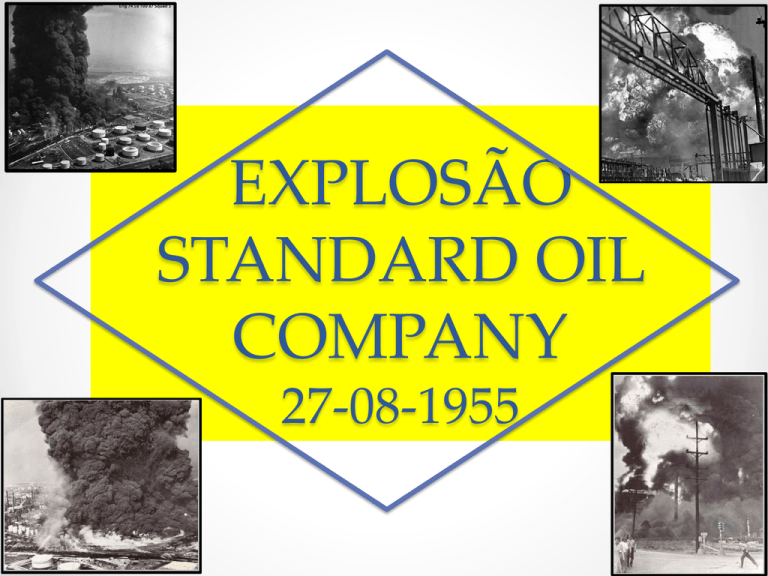

EXPLOSÃO

STANDARD OIL

COMPANY

27-08-1955

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

História da Refinaria

Em 1889, a John D. Rockefeller Standard Oil Co. estabeleceu uma subsidiária com sede em

Indiana. Em 1890 , numa área de 235 acres, a Standard Oil iniciava o processamento de petróleo

em sua grande refinaria na cidade de Whiting, Indiana, ao sudeste de Chicago. A unidade de

Whiting tinha uma capacidade para processar 17.000 bpd de petróleo, que logo foi aumentanda

para 36.000 bpd , tornando-se a maior refinaria dos Estados Unidos. Na ocasião respondia por

quase 20 por cento da capacidade total de refino dos EUA.

Em 1910, a refinaria foi interligada por duto aos campos petrolíferos de Kansas e Oklahoma, bem

como de Ohio e Indiana. Whiting já empregava 2.400 trabalhadores.

Em 1911, quando Rockefeller foi forçado pelo governo americano a vender seus ativos (petróleo)

a Standard Indiana, com escritórios no centro de Chicago, surge como uma companhia

independente.

Em 1913 um novo processo entrou em operação. O “craqueamento térmico”, operando com alta

pressão e temperatura, era capaz de dobrar o rendimento de gasolina de cada barril de petróleo. A

produção inicial foi de 8.000 galões por dia.

Em 1925, quando já tinha mais de 25.000 funcionários em todo o país, a Standard Indiana se

fundiu com a Oil Co. (Amoco). No início da década de 1950, as vendas anuais já alcançavam mais

de US $ 1,5 bilhão.

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

História da Refinaria – cont.

Durante a 1ª Guerra mundial a Standard Oil Company licencia seu processo de “craqueamento

térmico” para o resto da indústria os EUA visando aumentar a produção de gasolina como

esforço de guerra dos EUA . O resultado foi o aumento da produção de 12 milhões de barris de

gasolina em 1918 contra 2 milhões em 1914.

Em 1982, a Standard Oil Indiana produzia 1,2 milhões de bpd de gasolina e atendia 18 mil pontos

de venda do produto no mercado interno.

A Standard Oil of Indiana tornou-se oficialmente Amoco Corporation em 1985, quando já

alcançava vendas anuais de US$ 30 billion e posicionada em 6º lugar no ranking das maiores

companhias de óleo americanas. A seguir fundiu com a British Petroleum (BP) em 1998,

tornando-se o maior complexo industrial do mundo .

Atualmente, agosto de 2014, a refinaria tem uma capacidade para processar 413 mil barris por

dia.

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

The 1955 Standard Oil Fire

Na manhã de sábado de 27 de Agosto de 1955, às 6:15 horas, uma forte explosão destruiu a Fluid

Hydroformer Plant (U-700). Artigo publicado na Industrial Fire World, destacou: ”Não foi um único

erro ou falha que destruiu a U-700. Como na maioria dos acidentes, o acidente foi causado por uma

seqüência de eventos, um após o outro, que levaram para o resultado final ”. Destroços da unidade

cairam do céu danificando e incendiando várias casas da comunidade. Na refinaria o fogo

consumiu o parque de tancagem durante dois dias. Quando cessou, em 04 de setembro de 1955,

70 tanques estavam danificados ou totalmente destruídos, bem como 1.250.000 mil de barris de

petróleo e derivados (198.728 m3). A catástrofe fez uma vítima fatal. Um menino de 3 anos morreu

enquanto dormia quando uma tubulação de 3 metros caiu sobre o telhado da sua casa. Houve

ainda a evacuação dos moradores de 600 casas.

Quando o fogo foi extinto, oito dias depois, a perda contabilizada era de US$ 30 milhões. No ano

seguinte a Standard Oil, já operava perto de 100 por cento da capacidade instalada.

Explosão da Fluid Hydroformer Unit.

O Reator tinha 76,5 metros de altura ,

sendo considerado um dos maiores do

mundo em 1955.

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

Informe oficial da empresa sobre o acidente para seus acionistas

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

Standard Oil Fire – Descrição do processo Fluid Hydroformer

O Fluid Hydroformer visa melhorar a qualidade da nafta de destilação direta, que

possui baixa octanagem, transformando-a em um produto de alto valor agragado, ou

seja, com alta octanagem e baixo teor de enxofre. A gasolina reformada é caracterizada

pelo aumento significativo das frações aromáticas. O processo usa catalisadores

específicos, alta temperatura (495 – 520 oC) e alta pressão parcial de hidrogênio , da

ordem de 25 kg/cm2. O projeto contempla dois vasos de pressão: no primeiro (reator)

ocorrem as reações químicas que alteram os compostos presentes na nafta virgem; no

segundo (regenerador) ocorre a queima controlada do coque que ficou depositado no

catalisador. A combustão é realizada por meio da injeção de ar.

Nafta fracionada - carga

da Fluid Hydroformer

Nafta de Destilação

Gasolina Reformada

1o Fluid Hydroformer do mundo - Iniciou operação em novembro de 1952, em Destrehan- Louisinana - USA,

com o objetivo de produzir gasolina de aviação de alta octana

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

Standard Oil Fire – Descrição do processo Fluid Hydroformer - cont.

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

Esquema simplificado do processo Fluid Hydroformer -cont.

Chaminé

Reator

Regenerador

Carga

Catalisador

gasto (coque)

Compressor

Reciclo - H2

Forno

Catalisador

regenerado

Hidrogênio

Compressor

de Ar

Gasolina Reformada

(alta octanagem)

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

Patente do processo Fluid Hydroformer - cont.

Hidrogênio + Reformado

Catalisador regenerado

Catalisador gasto

H2

Vaso alta pressão

compressor

Forno de gás de reciclo

Gasolina Reformada

catalisador

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

O acidente

Análise

Causa Imediata

Causa Básica

Explosão no reator durante procedimento de

partida da Fluid Hydroformer Plant

E

Vazamento

de válvula

Combustível

Ar (O2)

Energia

OU

Erro operacional

OU

Operacional:

abertura indevida

de válvula de gás

Equipamento :

falha de válvula - sem

estanqueidade

Forno de

reciclo de gás

Procedimento: purga com “gás inerte”

contaminado com hidrocarbonetos leves

Fluid Hydroformer Unit (U-700), operational only since the previous March, had been taken out of service for

routine maintenance and alterations. No catalyst was in the hydroformer’s system the morning of the blast

(27/08/1955), the story stated. But the dozen workers helping with its startup that morning had no idea that inert

gases had been contaminated, according to a report submitted by Standard Oil to the American Petroleum

Institute. “Inert gases used to heat the recycle system during the start-up was in contact with naptha in two

vessels — the high pressure quench drum and the high pressure separator,” the report stated. “As a result of this

contact, the inert gas was contaminated with naptha vapors, primarily pentanes and hexanes, which were

carried throughout the recycle system.” For ignition, there had to be oxygen. It is believed that accidental but

undetected air leakage from the regenerator into the reactor vessel via the catalyst circulating pipes provided

the oxygen. The skin temperature of the recycle furnace tubes did the rest.

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

O acidente - cont.

”A Fluid Hydroformer Plant (U-700), meramente operacional desde o março anterior,

havia sido retirada de operação para manutenção programada e mudanças de rotina.

Importante destacar que não havia catalisador no sistema do Hydroformer na manhã

da explosão ”.

Na unidade trabalhavam 12 operadores, que iniciavam os procedimentos de partida

da unidade, na manhã do dia 27 de agosto de 1955, às 6:15 horas. Eles não tinha

conhecimento que o header de gás inerte havia sido contaminado, de acordo com

relatório apresentado pela Standard Oil para o American Petroleum Institute.

”O gás inerte é utilizado para aquecer o sistema de reciclo durante a partida e esteve

em contato com nafta em dois vasos - o tambor de quench de alta pressão e o

separador alta pressão, afirmou o relatório”. Como resultado deste contacto, o gás

inerte foi contaminado com vapores de nafta, principalmente pentanos e hexanos, que

foram carreados ao longo do sistema de reciclo.

Para ocorrer a ignição, o oxigênio estava presente. A hipótese mais provável teria sido

um vazamento ou entrada de ar acidental, que não foi detectado a partir do

regenerador, que passou para o reator pelos tubos de circulação do catalisador. A

temperatura de parede dos tubos da forno de sistema de reciclo fechou o triângulo do

fogo.

CAUSA BÁSICA Falha da Gestão Operacional

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

Consequências

• O total dos danos foi superior a US$ 30 milhões (US$ à época do sinistro).

•

1.250.000 barris (198.728 m3) de petróleo e derivados foram queimados no

incêndio.

•

A Fluid Hydroformer Plant sofreu severos danos.

• 70 tanques da refinaria foram danificados ou destruidos pelo incêndio.

• Criança de 3 anos de idade morreu quando pedaço de tubo (10 ft) atingiu sua

casa.

•

Supervisor de 60 anos de idade morreu após sofre ataque cardíaco quando

chegava a refinaria para auxiliar no combate ao incêndio

•

Os moradores de 600 casas foram evacuados da área

A refinaria voltou à operação normal , com 100% da sua capacidade, 1 ano após o

acidente (1956)

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

Lições Aprendidas

PSM Revisões de Segurança de Pré-Partida dos Sistemas Auxiliares

(Check-List)

Ar de instrumento

Ar de serviço

PSM-Gerenciamento de Segurança do Processo

Gás Inerte

Vapor de alta , média e

baixa pressão

Condensado

Água de Resfriamento

Água de máquina

Lubrificação de máquinas

Selagem de equipamentos dinâmicos

Tocha

Flushing

Gás Combustível

Óleo Combustível

Água potável

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

Lições aprendidas

Em 2004 ocorreu a explosão do motor do compressor de propeno devido a contaminação do

gás inerte (gás de purga do motor) com hidrocarbonetos leves. Houve falha operacional

EXPLOSÃO STANDARD OIL COMPANY – Whiting – Indiana- USA - 27-08-1955

Lições Aprendidas

Ocorrências típicas em Unidades Industriais

1-Contaminação do sistema de água potável com água ácida

2- Contaminação da Rede de Água de Combate de Emergência (RACE) com gasolina

3- Contaminação do sistema de Água de Resfriamento com gás (ex: GLP) e

hidrocarnonetos e ás ácido (ex.:H2S)

4- Contaminação do sistema de vapor de média pressão com querosene

5- Contaminação do sistema de flushing com água (flusing óleo para nível nas

bandejas de topo de torre de vácuo durante a partida do sistema)

6- Contaminação do fluido de selagem de bombas críticas com borra

7- Contaminação do óleo de lubrificação de equipamento dinâmico com água

8- Contaminação do sistema de retorno de condensado com hidrocarboneto

9- Contaminação do sistema de óleo combustível com água

10- Contaminação do sistema de gás inerte(N2) com hidrocarbonetos

11- Contaminação de sistema de ar de serviço com gás (ex.: uso indevido de

mangueira)

12- Contaminação de tanque carga de unidade de Águas Ácidas com gás (ex.: GLP)