DESTILAÇÃO

A destilação é uma Operação Unitária integrada no conjunto das operações baseadas na

Transferência de Massa. O mecanismo envolvido nesta operação de separação é o do equilíbrio

líquido/vapor. Ao fornecer calor a uma mistura líquida, se promovermos a sua vaporização parcial,

obtemos duas fases, uma líquida e outra de vapor, que têm composições diferentes. A diferença de

composição das duas fases resulta da diferença de volatilidades dos vários componentes da mistura

líquida inicial. Quanto maior for essa diferença entre as volatilidades (isto é, quanto mais diferente da

unidade forem as volatilidades relativas) maior será a diferença de composição entre a fase líquida e

vapor e, como tal, mais fácil será a separação por destilação. As aplicações industriais do processo de

destilação são várias, sendo a mais conhecida a da separação de misturas de hidrocarbonetos na

indústria petroquímica em particular na refinação do petróleo

A separação por destilação pode ser realizado de diversos modos, uns mais simples, outros mais

complexos, dependendo do tipo de mistura e do grau de separação desejados. Desse modo a destilação

pode ser classificada de diversas maneiras. Em escala industrial existem diferentes equipamentos,

chamados de "colunas de destilação", indicados para cada caso.

Embora exista um senso comum do que a destilação signifique, alguns aspectos importantes, do

ponto de vista industrial, devem ser evidenciados:

-destilação é a técnica de separação mais comum, em termos industriais;

- ela consome quantidades enormes de energia, tanto nas necessidades de aquecimento quanto nas de

resfriamento;

- destilação pode contribuir com mais de 50% dos custos de operação.

O melhor modo para reduzir custos operacionais de unidades existentes, é melhorar sua

eficiência e operação através de otimização e controle do processo. Para atingir esta melhoria, é

essencial uma compreensão completa dos princípios da destilação e de como são projetados os

sistemas de destilação.

Uma aplicação importante de destilação é a produção de álcool e bebidas alcoólicas, aplicação

conhecida há muito tempo. Aplicações mais recentes incluem a obtenção de frações de petróleo nas

refinarias e as separações necessárias das misturas oriundas de inúmeras reações que ocorrem na

indústria química.

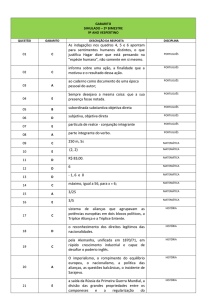

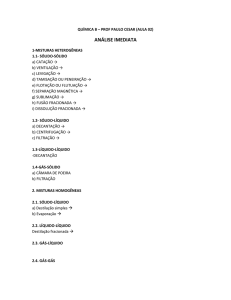

A destilação pode ser classificada sob diversos aspectos. A seguir serão apresentadas algumas

possibilidades.

Classificação pelo número de componentes da mistura:

a) binária - quando a mistura é composta somente por dois componentes. Exemplo: mistura de água e

álcool.

b) multicomponente - quando existem, na mistura, três ou mais componentes. Um exemplo clássico de

mistura multicomponente é o petróleo.

Classificação pelo número de estágios:

a) em único estágio

b) em múltiplos estágios

Classificação pelo modo de operação:

a) operação em batelada

b) operação contínua

DESTILAÇÃO DIFERENCIAL OU BATELADA

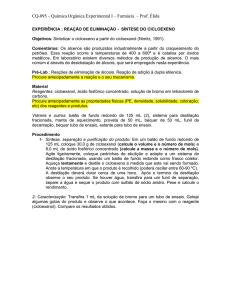

A mistura líquida é aquecida dentro de um recipiente (vaso) onde parte do líquido evapora. Veja

um esquema de equipamento de laboratório para destilação na Figura 1. A fase vaporizada contém a

maior parte dos componentes com pontos de ebulição mais baixos (componentes mais voláteis).

Quando esse vapor é resfriado em um condensador, o líquido formado pode ser recolhido em outro

recipiente. Como resultado do processo tem-se duas misturas líquidas com composições diferentes: o

líquido restante no vaso (com alta concentração dos componentes menos voláteis) e o condensado

(com concentração mais alta dos componentes mais voláteis). Desse modo, a mistura original está

parcialmente separada.

Fig 1

DESTILAÇÃO COM MÚLTIPLOS ESTÁGIOS – RETIFICAÇÃO

Industrialmente usa-se uma coluna com pratos ou recheios onde cada prato forma um estágio e

o contato vapor-líquido. É importante notar que em cada estágio o líquido e o vapor estão em equilíbrio,

fundamental para o projeto da coluna.

As colunas de destilação são constituídas por vários componentes, cada qual usado ou para

efetuar a troca de calor ou para providenciar a transferência de massa. Uma coluna de destilação típica

contém os seguintes componentes:

a) uma carcaça cilíndrica vertical onde a separação dos componentes acontece;

b) as partes internas dispostas no interior da essa carcaça tais como bandejas (ou pratos) e/ou recheios

que servem para prover um contato gás-líquido eficiente e, assim, aumentar a eficiência da separação;

c) um refervedor (que é um tipo de trocador de calor) para introduzir o calor necessário para a formação

do vapor, necessário ao processo de destilação;

d) um condensador (outro tipo de trocador de calor) para resfriar (e condensar) o vapor que deixa o

topo da coluna;

e) um vaso (ou tambor) de refluxo utilizado para conter o líquido condensado no condensador do qual

uma parcela é retirada como produto de topo e outra retorna à coluna para formar o refluxo.

O conjunto formado pela carcaça vertical e suas partes internas, o condensador e o refervedor

constituem uma unidade de destilação. Um esquema de típico de unidade de destilação, com uma única

alimentação e duas correntes de produto (topo e fundo), está mostrado na Figura 2.

Fig. 2

A Figura 3 mostra um dos estágios de uma coluna de retificação, onde há o contato entre líquido e

vapor.

Fig. 3

Na Figura 4, detalhes dos elementos que podem estar presentes nos referidos estágios.

Fig. 4

DESTILAÇÃO FLASH

Na destilação Flash, a corrente de alimentação (líquido) é aquecida num trocador de calor,

passando depois por um “flash” adiabático (despressurização rápida) que dá origem a duas correntes

saturadas, uma de líquido e outra de vapor, em equilíbrio. O tanque “flash” permite facilmente a

separação e remoção das duas fases .

Fig. 5

A Destilação “Flash” só permite um grau de separação razoável se a diferença de volatilidade

entre os dois compostos a separar (A e B) for elevada.