PROJETO DE INVERSOR TRIFÁSICO APLICADO AO

ACIONAMENTO DE MOTOR DE INDUÇÃO

Sersan Dias Guedes

Projeto de Graduação apresentado ao curso de

Engenharia Elétrica da Escola Politécnica,

Universidade Federal do Rio de Janeiro, como

parte dos requisitos necessários à obtenção do

título de Engenheiro.

Orientador: Luís Guilherme Barbosa Rolim, Dr.-Ing.

Coorientador: Edvaldo da Silva Carreira, D. Sc.

Rio de Janeiro

MARÇO de 2015

Universidade Federal do Rio de Janeiro

PROJETO DE INVERSOR TRIFÁSICO APLICADO AO

ACIONAMENTO DE MOTOR DE INDUÇÃO

Sersan Dias Guedes

PROJETO DE GRADUAÇÃO SUBMETIDO AO CORPO DOCENTE DO

DEPARTAMENTO DE ENGENHARIA ELÉTRICA DA ESCOLA POLITÉCNICA

DA UNIVERSIDADE FEDERAL DO RIO DE JANEIRO COMO PARTE DOS

REQUISITOS NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE

ENGENHEIRO ELETRICISTA.

Examinada por:

Prof. Luís Guilherme Barbosa Rolim, Dr.-Ing.

(Orientador)

Dr. Edvaldo da Silva Carreira, D. Sc.

(Coorientador)

Prof. Sergio Sami Hazan, D. Sc.

Eng. Bruno da Silva Nora, M. Sc.

RIO DE JANEIRO, RJ – BRASIL

MARÇO de 2015

ii

Universidade Federal do Rio de Janeiro

Guedes, Sersan Dias

Projeto de Inversor Trifásico Aplicado ao

Acionamento de Motor de Indução/ Sersan Dias Guedes. –

Rio de Janeiro: UFRJ/ Escola Politécnica, 2015.

ix, 67 p.: il.; 29,7 cm.

Orientador: Luís Guilherme Barbosa Rolim

Coorientador: Edvaldo da Silva Carreira

Projeto de Graduação – UFRJ/ Escola Politécnica/

Curso de Engenharia Elétrica, 2015.

Referências Bibliográficas: p. 66-67.

1. Inversor Trifásico. 2. Cálculo de Perdas. 3. Análise

Térmica. 4.Testes Experimentais. I. Rolim, Luís Guilherme

Barbosa et al. II. Universidade Federal do Rio de Janeiro,

Escola Politécnica, Curso de Engenharia Elétrica. III.

Projeto de Inversor Trifásico Aplicado ao Acionamento de

Motor de Indução.

iii

Universidade Federal do Rio de Janeiro

Agradecimentos

Primeiramente, aos meus orientadores, Edvaldo Carreira e Guilherme Rolim, por

toda a ajuda durante a construção deste trabalho. Aprendi bastante durante o processo

graças às suas excelentes orientações.

Ao engenheiro Bruno Nora, por ter sido um grande colaborador deste trabalho.

Presente em todas as etapas do processo, me guiou com sua experiência e sabedoria nos

momentos mais difíceis do trabalho. Me ensinou bastante sobre o funcionamento dos

elementos de circuito envolvidos neste projeto. Sem sua ajuda esta monografia não teria

a mesma qualidade, certamente.

Aos coordenadores do Laboratório de Hidrogênio, Edvaldo e Paulo Emílio, por

me darem a chance de realizar o estágio e o projeto final em seu laboratório. Sou muito

grato por esta oportunidade e pela ótima experiência.

Aos técnicos do Laboratório de Hidrogênio e da empresa Tracel, Anderson,

Fábio e Júnior, pela colaboração na implementação do projeto e na realização dos testes

em carga.

Ao Programa de Formação de Recursos Humanos da Petrobras e seus

coordenadores, Marcos e Félix, pela bolsa oferecida durante minha graduação e que

contribuiu para me manter focado em meus estudos.

Aos meus pais, Jakelline e Sérgio, por todo amor e apoio que me dão em minhas

decisões, pelos ensinamentos e pelo esforço que sempre fizeram para que eu tivesse

uma educação de qualidade e chegasse até esta etapa hoje. À minha irmã, Thabata, por

sempre caminhar a meu lado e compartilhar de várias lembranças e momentos especiais

de minha vida.

À minha avó, Jurema, por sempre cuidar de mim e ser um exemplo de dignidade

e generosidade. E por ser um atalho ao meu coração.

À minha tia-avó, Aciléia, por cuidar de minha irmã e de mim durante nossa

infância. Só poderia ser irmã de minha avó, pois dignidade, força de vontade e afeto

sempre teve de sobra. Tem o descanso merecido agora, mas sempre a recordarei.

Ao meu padrinho, Tito, por me dar conselhos e querer o meu bem.

Aos meus amigos de colégio, dos quais tenho as melhores lembranças de minha

infância e adolescência.

Aos meus amigos de teatro, e ao próprio teatro, por me fazerem sentir mais e

hesitar menos.

Aos meus amigos de graduação, que me ajudaram muito durante toda a jornada

e sem os quais o caminho seria bem mais difícil e menos prazeroso. Em especial, ao

meu amigo Maurício por ter me acolhido com amizade desde os primeiros dias de curso

e me mostrado que humildade é um exercício diário. Espero levá-los pro resto da vida.

iv

Universidade Federal do Rio de Janeiro

Aos professores e funcionários da UFRJ, que sempre foram fonte de inspiração

durante esses anos e que muito contribuíram para qualificar minha formação. Me

tornaram não só um profissional, mas também um apreciador da ciência, e me

mostraram a beleza em desenvolvê-la e disseminá-la.

Carrego comigo a máxima: saber agradecer é fundamental. Sendo assim: Muito

obrigado a todos!

“Com você(s) por perto eu gostava mais de mim” (Renato Russo)

v

Universidade Federal do Rio de Janeiro

Resumo do Projeto de Graduação em Engenharia Elétrica apresentado ao

Departamento de Engenharia Elétrica da Escola Politécnica – UFRJ como parte dos

requisitos necessários para a obtenção do grau de Engenheiro Eletricista.

PROJETO DE INVERSOR TRIFÁSICO APLICADO AO

ACIONAMENTO DE MOTOR DE INDUÇÃO

Sersan Dias Guedes

MARÇO de 2015

Orientador: Luís Guilherme Barbosa Rolim, Dr.-Ing.

Coorientador: Edvaldo da Silva Carreira, D. Sc.

Curso: Engenharia Elétrica

Este trabalho documenta o projeto de um inversor de frequência trifásico do tipo

fonte de tensão para o circuito de acionamento do compressor de ar do Ônibus Híbrido

Etanol com Tração Elétrica, veículo de pesquisa pertencente ao Laboratório de

Hidrogênio, COPPE/UFRJ.

O projeto do conversor foi essencialmente baseado no cálculo de perdas de todos

os semicondutores utilizados, IGBTs e diodos, e na análise térmica do sistema,

buscando comprovar a não necessidade do uso de ventilação forçada na dissipação do

calor durante plena operação.

No método de controle é abordado o uso da injeção de terceiro harmônico no

sistema de modulação senoidal por largura de pulso (PWM) utilizado no chaveamento

dos transistores, assim como a motivação para o uso desta técnica.

Por fim, são apresentados os resultados dos primeiros testes do inversor no

veículo híbrido. O dispositivo foi posto em operação acionando o compressor de ar que

atua no sistema de freio e na abertura e fechamento das portas do ônibus e sendo

alimentado diretamente pelo banco de baterias do ônibus em sua capacidade nominal, a

fim de simular o mais fiel possível as condições em que será utilizado.

vi

Universidade Federal do Rio de Janeiro

Abstract of Undergraduate Project presented to the Department of Electrical

Engineering of POLI/UFRJ as a partial fulfillment of the requirements for the degree of

Engineer.

PROJECT OF A THREE PHASE INVERTER APPLIED TO INDUCTION MOTOR

DRIVE

Sersan Dias Guedes

MARCH/2015

Advisor: Luís Guilherme Barbosa Rolim, Dr.-Ing.

Co-advisor: Edvaldo da Silva Carreira, D. Sc.

Course: Electrical Engineering

This work documents the project of a voltage source inverter for the air

compressor driving circuit of the Hybrid Bus Powered by Ethanol with Electric Drive,

research vehicle from Laboratório de Hidrogênio, COPPE/UFRJ.

The converter project was essentially based on the losses calculation of all

semiconductors used, IGBTs and diodes, and the system thermal analysis. This method

seeks to prove the needlessness of using forced ventilation in the heat dissipation under

nominal operation.

In the control method is discussed the third harmonic injection in the sinusoidal

pulse width modulation (PWM) used on the transistors switching. The motivation for

this technique is also presented.

Lastly, the first test results made in the hybrid vehicle are shown. The device

was tested driving the air compressor that acts on the brake system and the opening and

closing of bus doors. The inverter was directly supplied by the vehicle’s battery bank

and operated in its nominal capacity, in order to simulate the conditions under which it

will be used as closely as possible.

vii

Universidade Federal do Rio de Janeiro

Sumário

1.

2.

Introdução ............................................................................................................................ 1

1.1.

Objetivo ........................................................................................................................ 1

1.2.

Organização do Trabalho ........................................................................................... 2

Fundamentos Teóricos ........................................................................................................ 3

2.1.

Motor de Indução ........................................................................................................ 3

2.2.

Controle Escalar .......................................................................................................... 7

2.3.

Inversor de Frequência ............................................................................................... 9

2.4.

Modulação Senoidal por Largura de Pulso (SPWM) ............................................. 10

2.4.1.

Modulação Senoidal .......................................................................................... 10

2.4.2.

Modulação Senoidal com Injeção de Terceiro Harmônico............................ 13

2.4.3.

Razão Cíclica ..................................................................................................... 15

2.5.

3.

Dinâmica do Conversor ............................................................................................ 17

2.5.1.

Etapas de chaveamento ..................................................................................... 17

2.5.2.

Caminho da Corrente ....................................................................................... 19

Projeto ................................................................................................................................ 21

3.1.

Dados de Projeto........................................................................................................ 21

3.1.1.

Dados de Carga.................................................................................................. 21

3.1.2.

Dados do Inversor VSI ...................................................................................... 22

3.1.3.

Dados do Módulo IGBT .................................................................................... 22

3.1.4.

Dados do Dissipador.......................................................................................... 25

3.2.

Cálculo de Perdas ...................................................................................................... 26

3.2.1.

Perdas por Condução ........................................................................................ 27

3.2.1.1.

Perdas por Condução – IGBT .................................................................. 27

3.2.1.2.

Perdas por Condução – Diodo .................................................................. 30

3.2.1.3.

Perdas Totais por Condução .................................................................... 33

3.2.2.

Perdas por Comutação...................................................................................... 33

3.2.2.1.

Perdas por Comutação – IGBT ................................................................ 34

3.2.2.2.

Perdas por Comutação – Diodo ............................................................... 37

3.2.2.3.

Perdas Totais por Comutação .................................................................. 39

3.2.3.

Perdas Totais no Inversor................................................................................. 39

3.3.

Estimativa de Máxima Temperatura Admissível para o Dissipador ................... 40

3.4.

Dimensionamento do Capacitor do Barramento CC ............................................. 43

4.

Simulação ........................................................................................................................... 45

5.

Montagem do Protótipo .................................................................................................... 48

viii

Universidade Federal do Rio de Janeiro

5.1.

Controle ...................................................................................................................... 48

5.2.

Circuito de Potência .................................................................................................. 51

6.

Resultados Experimentais ................................................................................................ 54

7.

Discussão e Conclusões ..................................................................................................... 64

8.

Bibliografia ........................................................................................................................ 66

ix

Universidade Federal do Rio de Janeiro

1. Introdução

1.1.

Objetivo

O Laboratório de Hidrogênio (LabH2) é um importante centro de pesquisas

pertencente ao Programa de Engenharia Metalúrgica e de Materiais (PEMM), da

Coordenação dos Programas de Pós-Graduação em Engenharia (COPPE), da

Universidade Federal do Rio de Janeiro (UFRJ). Este laboratório se dedica ao estudo

científico e ao desenvolvimento de tecnologias para o uso do hidrogênio em aplicações

energéticas e ao desenvolvimento de novos materiais usando técnicas avançadas.

Uma de suas principais pesquisas é o desenvolvimento de ônibus elétricos

híbridos. A primeira unidade veicular deste tipo de pesquisa foi o Ônibus Híbrido

Hidrogênio, que funciona a partir de três fontes de energia basicamente: de um banco de

baterias tracionárias de íon de lítio, de pilhas a combustível alimentadas por hidrogênio

gasoso armazenado a bordo e da regeneração da energia cinética convertida em energia

elétrica nos processos de desaceleração e frenagem. Este veículo já está em

funcionamento e circula diariamente na Ilha do Fundão, RJ, auxiliando no transporte

interno dos frequentadores da Cidade Universitária. Foi desenvolvida ainda outra

unidade, o Ônibus Híbrido Etanol, que ainda se encontra em fase de testes.

Além do sistema de tração principal, os ônibus híbridos possuem circuitos

elétricos secundários destinados a suprir alimentação aos sistemas auxiliares do veículo,

como o sistema de refrigeração e de compressão de ar. Estes circuitos trabalham em

corrente alternada, implicando na utilização de conversores CC/CA em seus

acionamentos.

Atualmente, todos os inversores instalados nos ônibus híbridos são comprados

de reconhecidos fabricantes, trazendo a motivação da criação e montagem de um

conversor próprio para aprofundar os conhecimentos dos sistemas embarcados no

ônibus, além de reduzir os custos de manutenção. Esta iniciativa garantiria o total

acesso ao controle do dispositivo e suas partes, permitindo ações específicas de projeto

voltadas às exatas condições de funcionamento da carga.

Neste trabalho são apresentados o embasamento teórico, os cálculos térmicos e o

dimensionamento dos componentes a partir do equacionamento do conversor. Ao final

disto, foi construído um protótipo com a finalidade de validar os cálculos

desenvolvidos. A montagem do protótipo e a implementação de seu controle foram

realizadas por técnicos do laboratório e devidamente acompanhadas e documentadas no

texto. O inversor será responsável pela alimentação e controle do compressor de ar que

atua na abertura e fechamento das portas e no sistema de freios do Ônibus Híbrido

Etanol.

1

Universidade Federal do Rio de Janeiro

1.2.

Organização do Trabalho

O presente trabalho segue a seguinte estrutura:

Capítulo 1: “Introdução”, onde estão apresentadas a motivação e o objetivo para a

realização deste trabalho.

Capítulo 2: “Fundamentos Teóricos”, evidencia a base conceitual para o entendimento

de todo o escrito.

Capítulo 3: “Projeto”, aponta os métodos e os cálculos utilizados para o projeto do

dispositivo.

Capítulo 4: “Simulação”, onde são expostos resultados simulados para a comprovação

dos cálculos de projeto.

Capítulo 5: “Montagem do Protótipo”, mostra a estrutura física do dispositivo, assim

como a implementação de sua lógica de controle.

Capítulo 6: “Resultados Experimentais”, apresenta as medições coletadas no teste do

conversor acionando o compressor de ar.

Capítulo 7: “Discussão e Conclusões”, aborda, comenta e critica as principais

constatações acerca dos resultados conquistados.

Capítulo 8: “Bibliografia”, apresenta listagem dos livros e sítios de referência que

contribuíram para compor a pesquisa deste trabalho.

2

Universidade Federal do Rio de Janeiro

2. Fundamentos Teóricos

2.1.

Motor de Indução

O motor de indução é uma máquina CA responsável por transformar potência

elétrica em potência mecânica por meio da indução de corrente alternada de seu estator

ao seu rotor. Assim, esta máquina é comumente comparada a um transformador, devido

à sua capacidade de transferência de energia entre um circuito primário (estator) e um

circuito secundário (rotor).

Os enrolamentos de rotor do motor de indução são eletricamente curtocircuitados. Estes enrolamentos podem ser construídos na forma de barras sólidas

fundidas às ranhuras do rotor com anéis de alumínio fundido a suas extremidades para

caracterizar o curto-circuito [1]. Esta estrutura de rotor é conhecida como gaiola de

esquilo.

Para produzir conjugado, o campo girante de rotor se apresenta em atraso ao

campo girante de estator, ambos em velocidade síncrona. Porém, os condutores do rotor

não podem seguir esta velocidade, pois, caso contrário, estariam em repouso em relação

ao campo do estator, eliminando qualquer indução de corrente. Logo, o rotor de um

motor de indução sempre apresenta velocidade inferior à síncrona, e esta diferença de

velocidade é denominada velocidade de escorregamento:

𝜔′ = 𝜔𝑠 − 𝜔𝑟

(2.1)

O escorregamento também pode ser expresso como uma fração da velocidade

síncrona:

𝑠=

𝜔𝑠 − 𝜔𝑟

𝜔𝑠

(2.2)

Estas informações levam ao fato de que, diferentemente de um transformador, o

motor de indução também transforma a frequência das grandezas elétricas rotóricas (𝑓𝑟 ),

seguindo o efeito de escorregamento existente, levando à expressão 2.3, em função da

frequência das grandezas elétricas estatóricas (𝑓𝑒 ):

𝑓𝑟 = 𝑠𝑓𝑒

(2.3)

De acordo com as considerações feitas, o motor de indução pode ser

representado pelo seguinte modelo:

3

Universidade Federal do Rio de Janeiro

Figura 2.1: Circuito do motor de indução.

Ou referindo as componentes rotóricas ao lado do estator:

Figura 2.2: Circuito do motor de indução referido ao estator.

Sendo:

𝑉1̇ :

𝐸̇2 :

Tensão de fase terminal do estator

𝐼1̇ :

𝐼2̇ :

Corrente do estator

𝑅1 :

Resistência efetiva do estator

𝑋1 :

Reatância de dispersão do estator

𝑅2 :

Resistência efetiva do rotor

𝑋2 :

Reatância de dispersão do rotor referida ao estator

𝑅𝑐 :

Resistência de perdas no núcleo

Tensão induzida no entreferro referida ao estator

Corrente do rotor referida ao estator

𝑋𝑚 : Reatância de magnetização

Assim, para uma máquina trifásica, se conhece a potência elétrica total que é

induzida ao rotor pelo entreferro:

4

Universidade Federal do Rio de Janeiro

𝑃𝑔 = 3 (

𝑅2 2

)𝐼

𝑠 2

(2.4)

A parcela resistiva da impedância de rotor pode ser separada em duas parcelas:

uma representando as perdas ôhmicas rotóricas e outra representando a potência que, de

fato, é convertida à natureza mecânica.

Figura 2.3: Separação teórica das duas parcelas da resistência rotórica referida ao estator.

Logo, também se torna conhecida a parcela da potência de entreferro que se

transforma em potência mecânica:

(1 − 𝑠)𝑅2 2

𝑃𝑚𝑒𝑐 = (1 − 𝑠)𝑃𝑔 = 3 (

) 𝐼2

𝑠

(2.5)

A partir da Figura 2.2, desprezando-se a resistência de perdas no núcleo, pode-se

obter o circuito equivalente Thévenin entre os pontos 𝑎 e 𝑏 para as grandezas

estatóricas, fornecendo os seguintes componentes de tensão e impedância:

𝑗𝑋𝑚

̇

𝑉1,𝑡ℎ

= 𝑉1̇ (

)

𝑅1 + 𝑗(𝑋1 + 𝑋𝑚 )

𝑍1,𝑡ℎ =

𝑗𝑋𝑚 (𝑅1 + 𝑗𝑋1 )

𝑅1 + 𝑗(𝑋1 + 𝑋𝑚 )

(2.6)

(2.7)

Assim, a corrente de rotor referida ao estator é simplesmente escrita como:

𝐼2̇ =

̇

𝑉1,𝑡ℎ

𝑅

𝑍1,𝑡ℎ + 𝑗𝑋2 + 𝑠2

5

(2.8)

Universidade Federal do Rio de Janeiro

Desenvolvendo-se as Equações 2.2 e 2.5, tem-se para o conjugado mecânico

produzido:

𝑇𝑚𝑒𝑐 =

𝑃𝑔

𝑃𝑚𝑒𝑐 (1 − 𝑠)𝑃𝑔

=

=

𝜔𝑟

(1 − 𝑠)𝜔𝑠 𝜔𝑠

(2.9)

A partir das expressões 2.5, 2.8 e 2.9, encontra-se:

𝑇𝑚𝑒𝑐

1

3𝑉1,𝑡ℎ 2

=

[

]

𝜔𝑠

2

𝑅2 2

(𝑅1,𝑡ℎ + 𝑠 ) + (𝑋1,𝑡ℎ + 𝑋2 )

(2.10)

De acordo com [2], para uma frequência de alimentação alta e mantida constante

a razão entre tensão e frequência de alimentação, a curva de conjugado só depende da

velocidade de escorregamento. Quando alterada a frequência de alimentação, esta curva

apenas se desloca horizontalmente para um novo ponto de velocidade síncrona cruzando

o eixo da velocidade de rotor, como mostra a Figura 2.4.

Figura 2.4: Curvas de torque por velocidade rotórica para diferentes frequências de alimentação do

estator para um motor de quatro polos [2].

Contudo, como pode ser visto na Figura 2.4, a baixas frequências de alimentação

esta característica não se mantém, pelo fato de que a parcela resistiva passa a apresentar

um valor considerável na impedância estatórica, causando uma grande queda de tensão.

6

Universidade Federal do Rio de Janeiro

Isto diminui o fluxo de entreferro e consequentemente reduz o conjugado produzido na

operação como motor.

2.2.

Controle Escalar

A partir dos conceitos introduzidos sobre o motor de indução, pode-se tirar

proveito de sua característica de fluxo de entreferro constante mantida a razão entre

tensão e frequência de alimentação. A técnica que utiliza esta premissa é conhecida

como controle escalar. Esta pode ser realizada em malha aberta ou fechada.

Em malha fechada, coleta-se dados sobre posição e velocidade do eixo do rotor

através de um encoder posicionado neste eixo. Este sistema apresenta ótima regulação

de velocidade e desempenho dinâmico, porém, é relativamente mais caro, só sendo

utilizado em aplicações com objetivos específicos.

O controle escalar em malha aberta além de ser muito mais barato, também é de

simples implementação, se tornando o método mais difundido nas indústrias, e, por isto,

foi o controle escolhido para ser implementado neste projeto. Este método despreza o

escorregamento do motor e mantém a velocidade síncrona como velocidade de

referência. A partir desta referência, são feitos os ajustes de tensão e frequência

seguindo a curva da Figura 2.5:

Figura 2.5: Curva para controle V/f [2].

Devido à característica física de redução de fluxo de entreferro para operações

do motor em baixa frequência, aconselha-se incluir um incremento de tensão a razão V/f

durante o trecho inicial para compensar a queda no conjugado.

A partir da frequência nominal do motor, abandona-se o comportamento linear

para a curva, pois o motor atinge sua tensão nominal e novos acréscimos poderiam

7

Universidade Federal do Rio de Janeiro

exceder limitações nos níveis de tensão e de isolamento do conversor utilizado, assim,

deste ponto em diante, a tensão é mantida constante independentemente do valor da

frequência. Esta região é conhecida como região de enfraquecimento de campo e possui

uma relação entre torque e frequência caracterizada por uma curva de natureza

hiperbólica, devido à manutenção da tensão em seu valor nominal. Essa característica é

ilustrada na Figura 2.6.

Figura 2.6: Curva de torque por frequência de alimentação estatórica [3].

Sendo a potência mecânica o produto entre torque e velocidade do rotor, como

exposto na Equação 2.9, a operação na região de enfraquecimento de campo torna esta

variável um valor constante, visto que velocidade e torque são proporcional e

inversamente proporcional, respectivamente, à frequência de alimentação nesta região.

Com isso, a região de enfraquecimento de campo também é conhecida como região de

potência constante.

Figura 2.7: Curva de potência mecânica por frequência de alimentação estatórica [3].

8

Universidade Federal do Rio de Janeiro

2.3.

Inversor de Frequência

O inversor de frequência é um equipamento eletrônico capaz de transformar um

sinal contínuo em um sinal alternado. É bastante utilizado no acionamento de motores

de indução, pois permite um bom ajuste sobre a amplitude de tensão e frequência de

alimentação do motor, visando o controle de sua velocidade e torque mecânico.

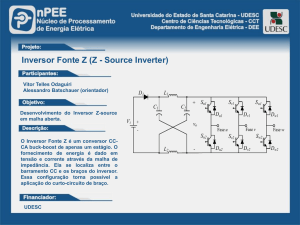

Normalmente, o inversor de frequência tipo fonte de tensão possui a estrutura

mostrada na Figura 2.8, para aplicações de potência elevada com alimentação pela rede

elétrica convencional.

Figura 2.8: Diagrama esquemático de um inversor de tensão.

O primeiro estágio é caracterizado por uma ponte retificadora (formada por

diodos ou tiristores), a fim de transformar a tensão da rede em uma tensão contínua. A

segunda etapa, denominada barramento CC, é composta por um capacitor e tem a

função de reduzir o ripple de tensão do barramento CC e fornecer energia ao estágio

inversor. O último bloco é a etapa inversora, onde o sinal CC é modificado para se

tornar, outra vez, um sinal alternado, porém com frequência e nível de tensão ajustados

à necessidade da aplicação.

No atual projeto, a etapa retificadora pôde ser eliminada, pois já se conta com

um banco de baterias responsável por fornecer a tensão contínua ao barramento CC.

O inversor trifásico é constituído por três “braços”, onde cada um tem suas

extremidades conectadas aos pontos positivo e negativo do barramento CC e é

composto por duas chaves semicondutoras. A ordem de fechamento e abertura das

chaves possibilita a variação da polaridade da tensão de saída, criando um sinal

alternado a partir da tensão contínua. Em antiparalelo a cada uma das chaves existe um

diodo, que permite o funcionamento adequado do inversor com cargas indutivas. Esta

função do diodo é explicada detalhadamente no Tópico 2.5.2. Neste projeto cada braço

possui um módulo, com as duas chaves e dois diodos.

Idealmente, bastaria garantir que duas chaves do mesmo módulo nunca recebam

ordem de fechamento ao mesmo tempo, para evitar curto-circuito do barramento CC.

Porém, na prática, o tempo que um semicondutor leva para atingir o estado de bloqueio

é maior que o tempo levado para atingir a condução. Isto origina o risco de se ter as

duas chaves de mesmo ramo conduzindo juntas durante mudanças de estado, podendo

provocar um curto circuito ao sistema. Devido a isto, é acrescido propositalmente um

tempo de atraso para a chave entrar em condução. Este atraso é denominado tempo

9

Universidade Federal do Rio de Janeiro

morto, e permite a implementação prática do inversor do tipo VSI (Voltage Source

Inverter) sem que haja o risco de curto circuito de um braço durante as comutações.

2.4.

Modulação Senoidal por Largura de Pulso (SPWM)

O objetivo do sistema é entregar uma tensão senoidal à carga de amplitude e

frequência desejada, contudo, o processo de abertura e fechamento dos dispositivos

semicondutores faz surgir na saída tensão na forma de onda quadrada, ou seja, a tensão

contínua com trocas de polaridade. Logo, a senoide almejada vem sempre acompanhada

de conteúdo harmônico. Dependendo da lógica utilizada para a comutação das chaves

pode-se aumentar ou reduzir esta parcela harmônica indesejável.

2.4.1. Modulação Senoidal

O SPWM (Sinusoidal Pulse Width Modulation) é a técnica mais adotada

atualmente nas indústrias para o controle de inversores. Esta técnica consiste na

variação da largura dos pulsos comandados, o que é possível a partir da comparação de

dois sinais: uma onda triangular, denominada portadora (𝑣𝑝𝑜𝑟𝑡 ), e uma onda senoidal,

denominada moduladora (𝑣𝑚𝑜𝑑 ). Cada fase possui sua própria onda moduladora, sendo

as moduladoras de fases distintas defasadas de 120° elétricos entre si.

Para o circuito da Figura 2.9, é mostrado o resultado de comparação dos sinais

para uma única fase na Figura 2.10:

Figura 2.9: Circuito de referência para um ramo do inversor.

10

Universidade Federal do Rio de Janeiro

Figura 2.10: (a) Comparação das ondas moduladora e portadora; (b) Tensão de fase de saída

correspondente, entre os pontos 𝑨 e 𝒐 [4].

Ainda na Figura 2.10 pode-se visualizar a lógica do chaveamento:

𝑣𝑚𝑜𝑑 > 𝑣𝑝𝑜𝑟𝑡 : 𝑄𝐴 𝑓𝑒𝑐ℎ𝑎 ; 𝑄𝐵 𝑎𝑏𝑟𝑒

𝑣𝑚𝑜𝑑 < 𝑣𝑝𝑜𝑟𝑡 : 𝑄𝐴 𝑎𝑏𝑟𝑒 ; 𝑄𝐵 𝑓𝑒𝑐ℎ𝑎

Dois índices são de importante definição nesta técnica de controle:

Índice de modulação de amplitude (𝑚𝑎 ): Trata-se da razão entre as amplitudes

de onda moduladora (𝑉̂𝑚𝑜𝑑 ) e portadora (𝑉̂𝑝𝑜𝑟𝑡 ).

𝑚𝑎 =

𝑉̂𝑚𝑜𝑑

𝑉̂𝑝𝑜𝑟𝑡

(2.11)

Sendo, de acordo com [4], a amplitude da componente fundamental da tensão de

(1)

saída (𝑉̂𝐴𝑜 ) se faz igual ao produto entre este índice e metade da tensão de barramento

CC:

11

Universidade Federal do Rio de Janeiro

(1)

𝑉̂𝐴𝑜 = 𝑚𝑎

𝑉𝑐𝑐

2

(2.12)

Porém, esta relação linear só é válida para índice de modulação menor ou igual à

unidade. Para valores acima disto, a relação de linearidade deixa de existir, entrando em

uma região conhecida como sobremodulação, conforme ilustrado pelo gráfico da Figura

2.11:

Figura 2.11: Amplitude do primeiro harmônico de um sinal PWM seno triângulo em

função da razão de modulação de amplitude [2].

Segundo [2], para valores de 𝑚𝑎 acima do valor relacionado à amplitude de

componente fundamental

2𝑉𝑐𝑐

𝜋

, a amplitude da onda moduladora torna-se tão grande em

relação à amplitude da onda portadora que envolve completamente os pulsos

triangulares. Assim, não há nenhum cruzamento entre os sinais, exceto nos instantes

nulos de onda moduladora, fazendo com que a tensão resultante possua a forma

quadrada.

Índice de modulação de frequência (𝑚𝑓 ): Trata-se da razão entre as frequências

da onda portadora e moduladora.

𝑚𝑓 =

𝑓𝑝𝑜𝑟𝑡

𝑓𝑚𝑜𝑑

12

(2.13)

Universidade Federal do Rio de Janeiro

Sendo, a frequência da onda portadora é a frequência estipulada para o

chaveamento e a frequência da moduladora é a frequência da componente fundamental

da tensão de saída da conversão.

2.4.2. Modulação Senoidal com Injeção de Terceiro Harmônico

Esta opção é uma variação da modulação senoidal, onde a superposição de duas

senoides forma a onda moduladora. Como o nome indica, a componente de frequência

fundamental, única moduladora na técnica senoidal, é agora acompanhada de uma

parcela correspondente à sua harmônica de terceira ordem.

Isto implica na possibilidade de uma maior variação do índice de modulação

sem que ocorra sobremodulação. A Figura 2.12 auxilia no entendimento desta

vantagem:

Figura 2.12: Onda moduladora com injeção de terceiro harmônico [5].

Como se pode ver, a onda que representa a componente fundamental (𝑣𝑚1 )

possui um valor de pico que ultrapassa o valor de pico da onda triangular (𝑣𝑝𝑜𝑟𝑡 ). Isto

levaria à condição de operação em sobremodulação. Com o auxílio da componente

harmônica de terceira ordem (𝑣𝑚3 ), forma-se uma nova onda moduladora (𝑣𝑚𝑜𝑑 )

somando-se estas duas componentes.

Pela Figura 2.12, atesta-se que a onda 𝑣𝑚𝑜𝑑 reduz o valor da onda moduladora

resultante no ponto de pico da onda fundamental e cria dois novos picos, em posições

diferentes do pico antigo, que não mais superam o valor máximo da portadora, saindo

da região de sobremodulação. Ou seja, esta ação aumenta a faixa linear de operação do

sistema.

13

Universidade Federal do Rio de Janeiro

De acordo com [5], com a injeção de terceiro harmônico, a amplitude máxima da

componente fundamental para manter a operação na região linear é de:

𝑉̂𝑚1 =

2

√3

𝑉̂𝑝𝑜𝑟𝑡

(2.14)

Este limite pode ser facilmente compreendido, basta analisar as ondas senoidais

de primeiro e terceiro harmônico sincronizadas. A Figura 2.13 mostra estas duas curvas.

Figura 2.13: Senoides na frequência fundamental e na tripla frequência.

Logo, focando-se no primeiro semiciclo da componente fundamental, pode-se

ver que para ângulos múltiplos de 60° a senoide de frequência triplicada possui valor

nulo. Assim, para os pontos que são múltiplos de 60°, não importa o valor de

amplitude da componente harmônica de terceira ordem, pois estes pontos não serão

afetados. O que leva à conclusão de que o limite admissível de amplitude para a senoide

fundamental está neste ponto, buscando tornar efetiva a injeção do novo harmônico.

Desenvolvendo-se, então, as Equações 2.15a e 2.15b.

𝑉̂𝑚1 sin 60° = 𝑉̂𝑝𝑜𝑟𝑡 ,

𝑉̂𝑚1 =

2

√3

𝑉̂𝑝𝑜𝑟𝑡 .

(2.15𝑎)

(2.15𝑏)

Comprovando a expressão dada por [5].

Continuando com a dedução, foi possível encontrar a amplitude de terceiro

harmônico que deve ser utilizada neste caso limite.

14

Universidade Federal do Rio de Janeiro

A equação da onda moduladora resultante é dada pela Equação 2.16.

𝑣𝑚𝑜𝑑 =

2

√3

𝑉̂𝑝𝑜𝑟𝑡 sin 𝜔𝑡 + 𝑘𝑉̂𝑝𝑜𝑟𝑡 sin 3𝜔𝑡

(2.16)

Para determinar o valor de pico da injeção de terceira harmônica basta encontrar

o valor de amplitude 𝑘, tal que esta função possua um valor de pico no ângulo de 60°.

Primeiramente, deriva-se a função igualando-a a zero:

𝑑𝑣𝑚𝑜𝑑

2

=

𝑉̂𝑝𝑜𝑟𝑡 cos 𝜔𝑡 + 3𝑘𝑉̂𝑝𝑜𝑟𝑡 cos 3𝜔𝑡 = 0

𝑑𝜔𝑡

√3

(2.17)

Em seguida, aplica-se o ângulo 𝜔𝑡 = 60° e explicita-se a variável 𝑘:

2

√3

𝑉̂𝑝𝑜𝑟𝑡 cos 60° + 3𝑘𝑉̂𝑝𝑜𝑟𝑡 cos 180° = 0

𝑘=

1

3√3

𝑉̂𝑝𝑜𝑟𝑡

(2.18𝑎)

(2.18𝑏)

Para os valores indicados nas Equações 2.15b e 2.18b conquista-se um

acréscimo de 15,47% à região de linearidade.

Vale frisar que a inclusão das componentes de terceiro harmônico nas ondas

moduladoras de cada fase, por serem iguais, não implica no aparecimento destas

componentes nas tensões de linha na saída do conversor [2]. Por conseguinte, as

correntes do motor não são afetadas pelo terceiro harmônico adicionado nas

moduladoras.

2.4.3. Razão Cíclica

Para um índice de modulação de frequência (𝑚𝑓 ) muito alto, pode-se aproximar

a onda moduladora a um sinal de nível constante a cada período da onda triangular. O

valor instantâneo do sinal modulador a cada período da onda portadora é, então,

∗

considerado a amplitude do nível constante neste trecho, e é representado por 𝑉𝑚𝑜𝑑

.

15

Universidade Federal do Rio de Janeiro

Figura 2.14: (a) Comparação entre onda portadora e moduladora para alto 𝒎𝒇 ; (b) Tensão de fase

de saída correspondente, entre os pontos 𝑨 e 𝒐.

Da Figura 2.14 se extrai as seguintes relações para o período de comutação, 𝑇𝑆 , e

o tempo em que a chave QA permanece ligada, 𝑇𝑜𝑛_𝑄𝐴 :

𝑇𝑆 = 𝑇𝑜𝑛_𝑄𝐴 + 𝑇𝑜𝑛_𝑄𝐵

𝑇𝑜𝑛_𝑄𝐴 = 2𝑡1 +

𝑇𝑆

2

(2.19)

(2.20)

Ainda pela Figura 2.14:

∗

𝑉𝑚𝑜𝑑

𝑇𝑆

𝑡1 =

𝑉̂𝑝𝑜𝑟𝑡 4

(2.21)

Substituindo-se a expressão de 𝑡1 na Equação 2.20:

∗

∗

𝑉𝑚𝑜𝑑

𝑇𝑆

𝑇𝑆 𝑇𝑆

𝑉𝑚𝑜𝑑

𝑇𝑜𝑛_𝑄𝐴 = 2 (

) + = (1 +

)

2

2

𝑉̂𝑝𝑜𝑟𝑡 4

𝑉̂𝑝𝑜𝑟𝑡

16

(2.22)

Universidade Federal do Rio de Janeiro

O ciclo de trabalho do dispositivo semicondutor, também conhecido como razão

cíclica, é definido como:

𝐷=

𝑇𝑜𝑛

𝑇𝑆

(2.23)

Logo, para a chave QA:

𝐷𝑎 =

∗

𝑇𝑜𝑛_𝑄𝐴 1

𝑉𝑚𝑜𝑑

= (1 +

)

𝑇𝑆

2

𝑉̂𝑝𝑜𝑟𝑡

(2.24)

Utilizando-se a Equação 2.11 encontra-se:

1

𝐷𝑎(𝑡) = (1 + 𝑚𝑎(𝑡) )

2

(2.25)

Ou ainda, com a Equação 2.12:

𝐷𝑎(𝑡) =

1 𝑉𝐴𝑁

+

. 𝑠𝑒𝑛(2𝜋𝑓𝑛𝑜𝑚 . 𝑡)

2 𝑉𝐶𝐶

(2.26)

Consequentemente, o ciclo de trabalho para a segunda chave do módulo possui a

expressão complementar:

𝐷𝑏(𝑡) = 1 − 𝐷𝑎(𝑡) =

2.5.

1 𝑉𝐴𝑁

−

. 𝑠𝑒𝑛(2𝜋𝑓𝑛𝑜𝑚 . 𝑡)

2 𝑉𝐶𝐶

(2.27)

Dinâmica do Conversor

2.5.1. Etapas de chaveamento

O inversor do tipo fonte de tensão da Figura 2.15 possui seis etapas distintas de

condução envolvendo exclusivamente transistores. A ordem de numeração dos

semicondutores apresentada na Figura 2.15 será seguida durante o restante do texto.

17

Universidade Federal do Rio de Janeiro

Figura 2.15: Numeração de transistores e diodos do inversor.

Tabela 2.1: Etapas de chaveamento.

Etapas

Presença de

corrente

Tensões de polo

Tensões de linha

Com

Sem

𝒗𝑨𝒐

𝒗𝑩𝒐

𝒗𝑪𝒐

𝒗𝑨𝑩

𝒗𝑩𝑪

𝒗𝑪𝑨

1ª

1, 5, 3

4, 2, 6

𝑉𝐶𝐶

2

−𝑉𝐶𝐶

2

𝑉𝐶𝐶

2

𝑉𝐶𝐶

−𝑉𝐶𝐶

0

2ª

1, 5, 6

4, 2, 3

𝑉𝐶𝐶

2

−𝑉𝐶𝐶

2

−𝑉𝐶𝐶

2

𝑉𝐶𝐶

0

−𝑉𝐶𝐶

3ª

1, 2, 6

4, 5, 3

𝑉𝐶𝐶

2

𝑉𝐶𝐶

2

−𝑉𝐶𝐶

2

0

𝑉𝐶𝐶

−𝑉𝐶𝐶

4ª

4, 2, 6

1, 5, 3

−𝑉𝐶𝐶

2

𝑉𝐶𝐶

2

−𝑉𝐶𝐶

2

−𝑉𝐶𝐶

𝑉𝐶𝐶

0

5ª

4, 2, 3

1, 5, 6

−𝑉𝐶𝐶

2

𝑉𝐶𝐶

2

𝑉𝐶𝐶

2

−𝑉𝐶𝐶

0

𝑉𝐶𝐶

6ª

4, 5, 3

1, 2, 6

−𝑉𝐶𝐶

2

−𝑉𝐶𝐶

2

𝑉𝐶𝐶

2

0

−𝑉𝐶𝐶

𝑉𝐶𝐶

Esta sequência de etapas só é válida se houver presença indutiva no circuito de

carga, como será abordado no próximo tópico. Após a sexta etapa, retorna-se a Etapa 1

e o ciclo se repete. A Figura 2.16 ilustra as seis etapas com respectivos sentidos de

corrente na entrada e na saída do inversor.

18

Universidade Federal do Rio de Janeiro

Figura 2.16: Sequência de etapas de condução para carga RL.

2.5.2. Caminho da Corrente

Durante o rápido chaveamento de um transistor em seu semiciclo de condução, a

corrente que era conduzida por ele antes de um de seus inúmeros bloqueios tende a

permanecer circulando na mesma direção, devido à presença de indutâncias no circuito.

A natureza do indutor não permite uma variação instantânea na corrente circulante.

Esta indutância aparece por causa dos cabos utilizados como também pela carga,

no caso do motor de indução.

19

Universidade Federal do Rio de Janeiro

Logo, torna-se necessário fornecer um caminho para que a corrente circule sem

problemas. Esta é a motivação da presença do diodo posto em antiparalelo a cada uma

das chaves.

Figura 2.17: Manutenção do sentido da corrente de carga no instante do bloqueio do transistor Q1.

Como mostra a Figura 2.17, assim que a chave 1 entra em bloqueio por ordem

do controle, a corrente que antes circulava por ela passa a ser conduzida pelo diodo de

posição inferior no módulo, mantendo o sentido original de circulação em relação à

carga.

Isso nos leva à análise de que o diodo 4 possui um ciclo de trabalho

complementar ao ciclo de trabalho da chave 1, assim como a chave 4 também possui.

Logo, atesta-se que, caso um diodo e uma chave estejam em antiparalelo neste circuito,

estes dois componentes possuirão a mesma razão cíclica; e esta razão será

complementar à razão cíclica da dupla diodo-chave de mesmo módulo.

20

Universidade Federal do Rio de Janeiro

3. Projeto

Neste capítulo é apresentado o dimensionamento dos principais componentes do

estágio de potência: dispositivos semicondutores e capacitor de barramento CC, assim

como o cálculo de perdas e a análise térmica do circuito inversor.

3.1.

Dados de Projeto

3.1.1. Dados de Carga

A carga para o conversor é um motor de indução acionando um compressor de

ar. Esta carga possui os seguintes dados nominais:

Tabela 3.2: Dados nominais de carga.

Simbologia

Valor nominal

Potência ativa:

𝑃𝑛𝑜𝑚

4,5 𝑘𝑊

Tensão de linha:

𝑉𝑛𝑜𝑚

440 𝑉

Frequência:

𝑓𝑛𝑜𝑚

60 𝐻𝑧

𝐹𝑃𝑛𝑜𝑚

0,79 𝑖𝑛𝑑.

Eficiência:

𝜂

0,9

Rotação:

𝑛𝑟

1740 𝑟𝑝𝑚

Número de polos:

𝑝

4

Fator de potência:

A partir destas informações, foi possível calcular a corrente nominal de carga

seguindo a Equação 3.1:

𝐼𝑛𝑜𝑚 =

𝑃𝑛𝑜𝑚

√3. 𝑉𝑛𝑜𝑚 . 𝐹𝑃. 𝜂

21

= 8,3 𝐴

(3.1)

Universidade Federal do Rio de Janeiro

3.1.2. Dados do Inversor VSI

Tabela 3.1: Dados nominais do inversor.

Simbologia

Valor nominal

Tensão do barramento CC:

𝑉𝐶𝐶

700 𝑉

Frequência de chaveamento:

𝑓𝑠

9,6 𝑘𝐻𝑧

𝑃𝑛𝑜𝑚

4,5 𝑘𝑊

Potência:

Este valor de frequência de chaveamento foi escolhido por ser um múltiplo

inteiro da frequência nominal de carga, garantindo constante sincronismo entre os sinais

de controle. Outro motivo é por corresponder a um valor de 𝑚𝑓 igual a 160,

suficientemente grande para assegurar a aproximação apresentada no Tópico 2.4.3 para

a comparação de sinais de controle.

3.1.3. Dados do Módulo IGBT

Para a escolha do dispositivo semicondutor é necessário, primeiramente,

verificar os esforços requeridos na aplicação. Basicamente, estes esforços são: tensão

máxima de bloqueio, corrente eficaz, média e de pico sobre o semicondutor.

Tensão máxima de bloqueio

Esta tensão é exatamente a tensão de barramento CC. Pois, durante a condução

de um dos transistores do módulo, o outro semicondutor se mantém bloqueado

recebendo praticamente toda a tensão do barramento.

𝑉𝐶𝐸,𝑚á𝑥 = 700 𝑉

Corrente eficaz (RMS)

Considera a função de corrente de coletor, sendo esta a própria corrente de

carga, e o ciclo de trabalho do transistor.

Munido dos dados de carga, a expressão para a corrente de coletor torna-se

conhecida:

𝑖𝐶(𝑡) = √2𝐼𝑛𝑜𝑚 𝑠𝑒𝑛(2𝜋𝑓𝑛𝑜𝑚 . 𝑡)

22

(3.2𝑎)

Universidade Federal do Rio de Janeiro

𝑖𝐶(𝑡) = √2(8,3)𝑠𝑒𝑛(120𝜋. 𝑡)

(3.2𝑏)

Assim como a expressão para a razão cíclica do conversor:

𝐷𝑎(𝑡) =

1 𝑉𝐴𝑁

1 √2𝑉𝑛𝑜𝑚

+

. 𝑠𝑒𝑛(2𝜋𝑓𝑛𝑜𝑚 . 𝑡) = +

. 𝑠𝑒𝑛(2𝜋𝑓𝑛𝑜𝑚 . 𝑡)

2 𝑉𝐶𝐶

2 √3𝑉𝐶𝐶

𝐷𝑎(𝑡) = 0,5 + 0,5132. 𝑠𝑒𝑛(120𝜋. 𝑡)

(3.3𝑎)

(3.3𝑏)

Porém, neste ponto, percebe-se que esta equação de razão cíclica possui um

valor máximo maior que a unidade. Como o ciclo de trabalho foi definido como a

parcela de tempo em que um transistor está atuante durante um período, um valor

máximo maior que um implicaria em um absurdo para a aplicação. Além de que, de

acordo com a Equação 2.12, o índice de modulação de amplitude possui um valor igual

a 1,0264, ou seja, atuação na região de sobremodulação.

Para contornar este problema, adotou-se a injeção de terceiro harmônico no

controle dos sinais. Com isso, a expressão da razão cíclica recebeu uma nova parcela,

uma senoide de amplitude 𝐺 e com o triplo da frequência nominal de carga:

𝐷𝑎(𝑡) = 0,5 + 0,5132. 𝑠𝑒𝑛(120𝜋. 𝑡) + 𝐺𝑠𝑒𝑛(360𝜋. 𝑡)

(3.4)

A amplitude desta última parcela senoidal foi determinada, de forma análoga a

demonstrada no Tópico 2.4.2, como 0,17107. Este valor mantém a relação de

linearidade para o índice de modulação, como apresentado no Tópico 2.4.1. Levando à

expressão final para o ciclo de trabalho do primeiro transistor:

𝐷𝑎(𝑡) = 0,5 + 0,5132. 𝑠𝑒𝑛(120𝜋. 𝑡) + 0,17107𝑠𝑒𝑛(360𝜋. 𝑡)

23

(3.5)

Universidade Federal do Rio de Janeiro

Figura 3.1: Curva de razão cíclica do transistor 1.

Permitindo, enfim, o cálculo de corrente eficaz no dispositivo semicondutor:

𝑇/2

2

𝐼𝑟𝑚𝑠_𝐼𝐺𝐵𝑇 = √𝑓𝑛𝑜𝑚 ∫ (𝑖𝐶(𝑡) 𝐷𝑎(𝑡) ) 𝑑𝑡 = 5,32 𝐴

(3.6)

0

Corrente de pico:

Embora o valor eficaz seja afetado pelo ciclo de trabalho do transistor, o valor de

pico não é. Logo, trata-se do mesmo valor de pico da corrente nominal de carga.

𝐼𝑝𝑖𝑐𝑜_𝐼𝐺𝐵𝑇 = √2𝐼𝑛𝑜𝑚 = 11,74 𝐴

(3.7)

Corrente média:

Trata-se do valor de corrente média nominal considerando-se o efeito da razão

cíclica.

𝑇/2

𝐼𝑚é𝑑𝑖𝑎_𝐼𝐺𝐵𝑇 = 𝑓𝑛𝑜𝑚 ∫ 𝑖𝐶(𝑡) 𝐷𝑎(𝑡) 𝑑𝑡 = 3,73 𝐴

0

24

(3.8)

Universidade Federal do Rio de Janeiro

Com todos os esforços calculados, a Tabela 3.3 apresenta a reunião de todos os

requisitos básicos ao dispositivo semicondutor.

Tabela 3.3: Principais esforços por semicondutor.

Simbologia

Valor nominal

𝑉𝐶𝐸,𝑚á𝑥

700 𝑉

Corrente eficaz:

𝐼𝑟𝑚𝑠_𝐼𝐺𝐵𝑇

5,32 𝐴

Corrente de pico:

𝐼𝑝𝑖𝑐𝑜_𝐼𝐺𝐵𝑇

11,74 𝐴

Corrente média:

𝐼𝑚é𝑑𝑖𝑎_𝐼𝐺𝐵𝑇

3,73 𝐴

Tensão máxima de bloqueio:

Em laboratório já se dispunha de determinados módulos semicondutores em

estoque. Para que não houvesse necessidade de compra de novos módulos, devido ao

tempo de demora na entrega e redução de custo de projeto, verificou-se a aptidão de

uma destas chaves à presente aplicação.

O dispositivo semicondutor no inventário que melhor correspondeu a todas as

exigências da Tabela 3.3 possui as seguintes especificações, fornecidas pelo fabricante

[6]:

Tabela 3.4: Dados nominais do inversor.

Simbologia

Informação do

fabricante

Fabricante:

-

𝑆𝑒𝑚𝑖𝑘𝑟𝑜𝑛

Modelo:

-

𝑆𝐾𝑀50𝐺𝐵12𝑇4

𝑉𝐶𝐸,𝑚á𝑥

1200 𝑉

𝐼𝐶,𝑟𝑚𝑠

50 𝐴

Tensão máxima de bloqueio:

Corrente de coletor eficaz (a 25°C):

Este dispositivo é do tipo IGBT (Insulated Gate Bipolar Transistor). Este tipo de

transistor é adequado para a atual aplicação, pois apresenta boa operação para potências

na ordem de quilowatts e frequências de chaveamento na ordem de quilohertz.

3.1.4. Dados do Dissipador

A exemplo do módulo de semicondutores, encontrou-se também um dissipador

de calor existente em estoque. O dissipador de calor, como o próprio nome indica, serve

para proteger os semicondutores contra temperaturas destrutivas para a operação de

projeto a qual os semicondutores foram dimensionados. Este pode funcionar só ou

acompanhado de ventiladores, que auxiliam ainda mais na dissipação de calor.

25

Universidade Federal do Rio de Janeiro

Dados do dissipador em estoque [7]:

Tabela 3.5: Dados nominais do dissipador.

Simbologia

Valor nominal

Fabricante:

−

𝑆𝑒𝑚𝑖𝑘𝑟𝑜𝑛

Modelo:

−

𝑃3

𝑙𝑑𝑖𝑠𝑠𝑖𝑝

190 𝑚𝑚

Comprimento:

Este dissipador possui o seguinte perfil, com todas as dimensões indicadas dadas

em milímetros:

Figura 3.2: Perfil do dissipador P3 e suas principais cotas, em milímetros [7].

3.2.

Cálculo de Perdas

O cálculo de todas as perdas foi realizado referindo-se aos transistores e diodos

presentes no módulo da fase 𝑎 do inversor. Os demais semicondutores, por serem do

mesmo fabricante e do mesmo modelo, respondem à mesma folha de dados e possuem

resultados idênticos aos calculados durante toda esta seção.

26

Universidade Federal do Rio de Janeiro

3.2.1. Perdas por Condução

A expressão para a perda em condução tanto dos módulos IGBTs quanto dos

diodos em antiparalelo às chaves depende dos parâmetros indicados a seguir:

Característica de saída do diodo (dependente da temperatura) ou IGBT

(dependente da tensão de gate e temperatura) dada na folha de dados do

fabricante;

Razão cíclica imposta pelo inversor;

Corrente conduzida pelo semicondutor e o intervalo de integração em que isto

ocorre.

3.2.1.1.

Perdas por Condução – IGBT

As perdas por condução no IGBT ocorrem pelo fato deste não ser uma chave

ideal, ou seja, não se apresenta como um curto circuito em condução. Logo, enquanto o

IGBT está em saturação, existe uma queda de tensão entre coletor e emissor que aliada à

passagem da corrente de coletor caracteriza a perda em condução da chave.

A folha de dados do IGBT fornece o gráfico entre essas duas variáveis, 𝐼𝐶 e

𝑉𝐶𝐸 (𝑜𝑛) :

Figura 3.3: Curvas 𝑰𝑪 𝒙 𝑽𝑪𝑬 fornecidas pelo fabricante [6].

27

Universidade Federal do Rio de Janeiro

A curva da Figura 3.3 tomada como base foi a correspondente à temperatura de

junção de 150°C e tensão gate-emissor igual a 15V. Através do software Datathief, foi

possível coletar os pontos correspondentes a esta curva a fim de aplicar uma regressão

linear ao conjunto.

Assim, utilizando-se o software Matlab, a curva 𝑉𝐶𝐸 𝑥𝐼𝐶 (para 𝑇𝐽 = 150°𝐶) foi

aproximada a um polinômio de quarto grau. Porém, em busca de uma aproximação mais

fiel, aplicou-se a regressão linear somente até o ponto em que a curva alcança o valor de

corrente de 25 A. Este limite foi estipulado por comportar, já com certa sobra, os níveis

de corrente que serão exigidos pela carga em condições nominais. Este valor máximo de

corrente foi adotado para todas as regressões lineares deste trabalho.

O polinômio possui a forma da Equação 3.9 e seus coeficientes são apresentados

na Tabela 3.6.

𝑉𝐶𝐸 = 𝑘4 𝐼𝐶 4 + 𝑘3 𝐼𝐶 3 + 𝑘2 𝐼𝐶 2 + 𝑘1 𝐼𝐶 + 𝑘0

(3.9)

Tabela 3.6: Coeficientes do polinômio de grau quatro 𝑽𝑪𝑬 .

𝒌𝟒

𝒌𝟑

𝒌𝟐

𝒌𝟏

𝒌𝟎

−7,1 ∗ 10−6

4,1 ∗ 10−4

−0,0084

0,1074

0,4941

Na Figura 3.4 pode-se comparar a curva original à curva de regressão, onde os

eixos estão invertidos em relação à folha de dados.

28

Universidade Federal do Rio de Janeiro

Figura 3.4: (a) Validação da curva 𝑽𝑪𝑬 𝒙 𝑰𝑪 total obtida por software; (b) Comparação entre curva

de ajuste e curva original 𝑽𝑪𝑬 𝒙 𝑰𝑪 , até 25 A.

A partir de [8], sabe-se que a expressão para a perda para a chave em condução é

dada por:

𝑃𝑐𝑜𝑛𝑑_𝐼𝐺𝐵𝑇 = 𝑖𝐶 𝑉𝐶𝐸,𝑠𝑎𝑡 𝑡𝑜𝑛 𝑓𝑛𝑜𝑚

(3.10)

Sendo:

𝑖𝐶 :

Corrente de coletor

𝑉𝐶𝐸,𝑠𝑎𝑡 :

Tensão coletor-emissor com o transistor saturado

𝑡𝑜𝑛 :

Tempo da chave em condução

𝑓𝑛𝑜𝑚 :

Frequência nominal da carga

Pôde-se, então, realizar o somatório das perdas em sua forma integral de acordo

com a Equação 3.11.

29

Universidade Federal do Rio de Janeiro

𝑇/2

𝑃𝑐𝑜𝑛𝑑_𝐼𝐺𝐵𝑇1 = 𝑓𝑛𝑜𝑚 ∫ 𝑖𝐶(𝑡) 𝑉𝐶𝐸(𝑖𝐶 ) 𝐷𝑎(𝑡) 𝑑𝑡

(3.11)

0

𝑃𝑐𝑜𝑛𝑑_𝐼𝐺𝐵𝑇1 = 3,48 𝑊

Atentando-se ao fato de que esta integral é feita somente para o primeiro

semiciclo, pois este é o intervalo em que ocorre condução de corrente neste transistor a

cada período.

Analogamente, foi encontrada a perda por condução correspondente ao segundo

IGBT pertencente ao módulo:

𝑇

𝑃𝑐𝑜𝑛𝑑_𝐼𝐺𝐵𝑇4 = 𝑓𝑛𝑜𝑚 ∫ 𝑖𝐶(𝑡) 𝑉𝐶𝐸(𝑖𝐶 ) (1 − 𝐷𝑎(𝑡) )𝑑𝑡

(3.12)

𝑇/2

𝑃𝑐𝑜𝑛𝑑_𝐼𝐺𝐵𝑇4 = 3,48 𝑊

3.2.1.2.

Perdas por Condução – Diodo

De forma análoga ao transistor, a perda por condução do diodo é definida como:

𝑃𝑐𝑜𝑛𝑑_𝐷𝑖𝑜𝑑𝑜 = 𝑖𝐹 𝑉𝐹 𝑡𝑜𝑛 𝑓𝑛𝑜𝑚

(3.13)

Sendo:

𝑖𝐹 :

Corrente direta de diodo

𝑉𝐹 :

Tensão direta de diodo

𝑡𝑜𝑛 :

Tempo em condução do diodo

𝑓𝑛𝑜𝑚 :

Frequência nominal de carga

A folha de dados do fabricante fornece o gráfico entre as variáveis, 𝐼𝐹 e 𝑉𝐹 :

30

Universidade Federal do Rio de Janeiro

Figura 3.5: Curvas 𝑰𝑭 𝒙 𝑽𝑭 fornecidas pelo fabricante [6].

Na Figura 3.5, a curva correspondente à temperatura de junção de 150°C foi

tomada como base. Seguindo o mesmo roteiro realizado para o IGBT, coletou-se os

pontos correspondentes a esta curva e a aproximou-se a um polinômio de quarto grau,

com a forma da Equação 3.14 e de coeficientes apresentados na Tabela 3.7.

𝑉𝐹 = 𝑘4 𝐼𝐹 4 + 𝑘3 𝐼𝐹 3 + 𝑘2 𝐼𝐹 2 + 𝑘1 𝐼𝐹 + 𝑘0

(3.14)

Tabela 3.7: Coeficientes do polinômio de grau quatro 𝑽𝑭 .

𝒌𝟒

𝒌𝟑

𝒌𝟐

𝒌𝟏

𝒌𝟎

−4,5 ∗ 10−6

2,8 ∗ 10−4

−0,0067

0,1052

0,5432

Na Figura 3.6 pode-se comparar a curva original à curva de regressão, onde os

eixos estão invertidos em relação à folha de dados.

31

Universidade Federal do Rio de Janeiro

Figura 3.6: (a) Validação da curva 𝑽𝑭 𝒙 𝑰𝑭 total obtida por software; (b) Comparação entre curva

de ajuste e curva original 𝑽𝑭 𝒙 𝑰𝑭 , até 25 A.

A corrente direta de diodo é a própria corrente de carga, logo, sua expressão é a

mesma utilizada para corrente de coletor:

𝑖𝐹(𝑡) = √2𝐼𝑛𝑜𝑚 𝑠𝑒𝑛(2𝜋𝑓𝑛𝑜𝑚 . 𝑡)

(3.15𝑎)

𝑖𝐹(𝑡) = √2(8,3)𝑠𝑒𝑛(120𝜋. 𝑡)

(3.15𝑏)

A exemplo do que foi feito para o IGBT, realizou-se a integral das perdas para o

diodo, como mostra a Equação 3.16:

𝑇

𝑃𝑐𝑜𝑛𝑑_𝐷𝑖𝑜𝑑𝑜1 = 𝑓𝑛𝑜𝑚 ∫ 𝑖𝐹(𝑡) 𝑉𝐹(𝑖𝐹) 𝐷𝑎(𝑡) 𝑑𝑡

𝑇/2

𝑃𝑐𝑜𝑛𝑑_𝐷𝑖𝑜𝑑𝑜1 = 3,79 𝑊

32

(3.16)

Universidade Federal do Rio de Janeiro

A razão cíclica utilizada na expressão do diodo deve ser igual à utilizada para a

chave, como apresentado anteriormente, porém com intervalo de tempo de condução

complementar dentro do período, já que estes dois componentes em antiparalelo não

atuam simultaneamente.

Encontrou-se também a perda por condução correspondente ao segundo diodo

pertencente ao módulo:

𝑇/2

𝑃𝑐𝑜𝑛𝑑_𝐷𝑖𝑜𝑑𝑜4 = 𝑓𝑛𝑜𝑚 ∫ 𝑖𝐹(𝑡) 𝑉𝐹(𝑖𝐹) (1 − 𝐷𝑎(𝑡) )𝑑𝑡

(3.17)

0

𝑃𝑐𝑜𝑛𝑑_𝐷𝑖𝑜𝑑𝑜4 = 3,79 𝑊

3.2.1.3.

Perdas Totais por Condução

Calculadas as perdas em cada IGBT do módulo e nos diodos, as perdas totais por

condução no inversor trifásico foram obtidas.

Perda por módulo:

𝑃𝑐𝑜𝑛𝑑_𝑀ó𝑑 = 𝑃𝑐𝑜𝑛𝑑_𝐼𝐺𝐵𝑇1 + 𝑃𝑐𝑜𝑛𝑑_𝐷𝑖𝑜𝑑𝑜1 + 𝑃𝑐𝑜𝑛𝑑_𝐼𝐺𝐵𝑇4 + 𝑃𝑐𝑜𝑛𝑑_𝐷𝑖𝑜𝑑𝑜4

(3.18)

𝑃𝑐𝑜𝑛𝑑_𝑀ó𝑑 = 14,55 𝑊

Perda total por condução no inversor:

𝑃𝑐𝑜𝑛𝑑_𝐼𝑛𝑣 = 3𝑃𝑐𝑜𝑛𝑑_𝑀ó𝑑

(3.19)

𝑃𝑐𝑜𝑛𝑑_𝐼𝑛𝑣 = 43,64 𝑊

3.2.2. Perdas por Comutação

Para realizar o cálculo de perdas de comutação é necessário conhecer as curvas

de energia durante a condução e o bloqueio da chave. Esta energia é influenciada por

diversos fatores:

33

Universidade Federal do Rio de Janeiro

Tensão coletor-emissor

Corrente de coletor

Layout de ligação do barramento CC

Temperatura de junção

Resistores de gate

Tensões de gate

3.2.2.1.

Perdas por Comutação – IGBT

A folha de dados da chave forneceu os gráficos de perda de energia em

comutação em relação ao nível de corrente de coletor.

Figura 3.7: Curvas 𝑰𝑪 𝒙 𝑬𝒐𝒏 , 𝑰𝑪 𝒙 𝑬𝒐𝒇𝒇 e 𝑰𝑪 𝒙 𝑬𝒓𝒓 fornecidas pelo fabricante [6].

Como pode ser visto na Figura 3.7, três curvas de energia foram dadas. A curva

𝐸𝑜𝑛 é referente à perda de energia durante a transição para a entrada em condução da

chave; já a curva 𝐸𝑜𝑓𝑓 está ligada à perda de energia durante a transição para o bloqueio

da chave; e a curva 𝐸𝑟𝑟 trata da perda de energia de recuperação reversa no diodo,

devido à descarga de sua capacitância de recuperação.

As duas primeiras curvas citadas, 𝐸𝑜𝑛 e 𝐸𝑜𝑓𝑓 , representam juntas as perdas por

comutação na chave e foram as únicas utilizadas neste tópico. Logo:

34

Universidade Federal do Rio de Janeiro

(3.20)

𝐸𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇 = 𝐸𝑜𝑛 + 𝐸𝑜𝑓𝑓

Estas curvas foram tratadas separadamente, seguindo a técnica de regressão

linear. Primeiramente, obteve-se o polinômio de quarto grau que melhor se aproximasse

a curva 𝐸𝑜𝑛 . O polinômio possui a forma da Equação 3.21 e seus coeficientes são

apresentados na Tabela 3.8.

𝐸𝑜𝑛 = 𝑘4 𝐼𝐶 4 + 𝑘3 𝐼𝐶 3 + 𝑘2 𝐼𝐶 2 + 𝑘1 𝐼𝐶 + 𝑘0

(3.21)

Tabela 3.8: Coeficientes do polinômio de grau quatro 𝑬𝒐𝒏 .

𝒌𝟒

𝒌𝟑

𝒌𝟐

𝒌𝟏

𝒌𝟎

5,3 ∗ 10−9

−3,2 ∗ 10−7

8,1 ∗ 10−6

−1,5 ∗ 10−5

9,9 ∗ 10−4

A Figura 3.8 mostra a comparação entre a curva original e a curva de regressão

sem o fator multiplicativo 𝐾𝐶𝐶 :

Figura 3.8: (a) Validação da curva 𝑬𝒐𝒏 𝒙 𝑰𝑪 total obtida por software; (b) Comparação entre curva

de ajuste e curva original 𝑬𝒐𝒏 𝒙 𝑰𝑪 , até 25 A.

35

Universidade Federal do Rio de Janeiro

Em seguida, o mesmo foi feito para a curva 𝐸𝑜𝑓𝑓 , com polinômio de acordo com

a Equação 3.22 e coeficientes apresentados na Tabela 3.9.

𝐸𝑜𝑓𝑓 = 𝑘4 𝐼𝐶 4 + 𝑘3 𝐼𝐶 3 + 𝑘2 𝐼𝐶 2 + 𝑘1 𝐼𝐶 + 𝑘0

(3.22)

Tabela 3.9: Coeficientes do polinômio de grau quatro 𝑬𝒐𝒇𝒇 .

𝒌𝟒

𝒌𝟑

𝒌𝟐

𝒌𝟏

𝒌𝟎

9,2 ∗ 10−10

2,5 ∗ 10−9

−1,7 ∗ 10−6

1,3 ∗ 10−4

−2,3 ∗ 10−5

A Figura 3.9 mostra a comparação entre a curva original e a curva de regressão

sem o fator multiplicativo para esta segunda parcela de perda de energia na chave:

Figura 3.9: (a) Validação da curva 𝑬𝒐𝒇𝒇 𝒙 𝑰𝑪 total obtida por software; (b) Comparação entre curva

de ajuste e curva original 𝑬𝒐𝒇𝒇 𝒙 𝑰𝑪 , até 25 A.

De acordo com a [8], a potência média perdida na comutação é dada por:

36

Universidade Federal do Rio de Janeiro

𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇 = 𝑓𝑠 𝐸𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇

(3.23)

Como era de se esperar, esta perda é diretamente proporcional à frequência de

chaveamento 𝑓𝑠 .

Os gráficos fornecidos pelo fabricante foram gerados para uma tensão no

barramento CC igual a 600 V. Logo, para o cálculo das perdas deste projeto foi

atribuído um fator multiplicativo aos polinômios de quarto grau:

𝐾𝐶𝐶 =

700

= 1,1667 𝑉/𝑉

600

(3.24)

Escrevendo-se a Equação 3.23 em sua forma integral e evidenciando o fator

multiplicativo 𝐾𝐶𝐶 , obteve-se:

𝑇/2

𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇1 = 𝐾𝐶𝐶 𝑓𝑛𝑜𝑚 ∫ 𝑓𝑠 (𝐸𝑜𝑛(𝑖𝐶 ) + 𝐸𝑜𝑓𝑓(𝑖𝐶 ) )𝑑𝑡

(3.25)

0

𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇1 = 11,80 𝑊

E para a segunda chave do módulo:

𝑇

𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇4 = 𝐾𝐶𝐶 𝑓𝑛𝑜𝑚 ∫ 𝑓𝑠 (𝐸𝑜𝑛(𝑖𝐶 ) + 𝐸𝑜𝑓𝑓(𝑖𝐶 ) )𝑑𝑡

(3.26)

𝑇/2

𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇4 = 11,80 𝑊

3.2.2.2.

Perdas por Comutação – Diodo

Para as perdas por comutação no diodo utilizou-se, então, a terceira curva dada

pela folha de dados, a curva de energia 𝐸𝑟𝑟 . Sua regressão linear segue a forma do

polinômio da Equação 3.27, com coeficientes apresentados na Tabela 3.10.

𝐸𝑟𝑟 = 𝑘4 𝐼𝐶 4 + 𝑘3 𝐼𝐶 3 + 𝑘2 𝐼𝐶 2 + 𝑘1 𝐼𝐶 + 𝑘0

37

(3.27)

Universidade Federal do Rio de Janeiro

Tabela 3.10: Coeficientes do polinômio de grau quatro 𝑬𝒓𝒓 .

𝒌𝟒

𝒌𝟑

𝒌𝟐

𝒌𝟏

𝒌𝟎

2,5 ∗ 10−8

−1,7 ∗ 10−6

3,9 ∗ 10−5

−3,0 ∗ 10−4

0,0019

A Figura 3.10 mostra a comparação entre a curva original e a curva de regressão

sem o fator multiplicativo.

Figura 3.10: (a) Validação da curva 𝑬𝒓𝒓 𝒙 𝑰𝑪 total obtida por software; (b) Comparação entre curva

de ajuste e curva original 𝑬𝒓𝒓 𝒙 𝑰𝑪 , até 25 A.

A potência média perdida pela recuperação reversa no diodo segue fórmula

análoga à utilizada para o IGBT, mantendo a proporcionalidade à frequência de

chaveamento do inversor.

𝑃𝑐𝑜𝑚𝑢𝑡_𝐷𝑖𝑜𝑑𝑜 = 𝑓𝑠 𝐸𝑟𝑟

(3.28)

Escrevendo-se a Equação 3.28 em sua forma integral e evidenciando o fator

multiplicativo 𝐾𝐶𝐶 , obteve-se:

38

Universidade Federal do Rio de Janeiro

𝑇/2

𝑃𝑐𝑜𝑚𝑢𝑡_𝐷𝑖𝑜𝑑𝑜1 = 𝐾𝐶𝐶 𝑓𝑛𝑜𝑚 ∫ 𝑓𝑠 𝐸𝑟𝑟(𝑖𝐶 ) 𝑑𝑡

(3.29)

0

𝑃𝑐𝑜𝑚𝑢𝑡_𝐷𝑖𝑜𝑑𝑜1 = 7,49 𝑊

𝑇

𝑃𝑐𝑜𝑚𝑢𝑡_𝐷𝑖𝑜𝑑𝑜4 = 𝐾𝐶𝐶 𝑓𝑛𝑜𝑚 ∫ 𝑓𝑠 𝐸𝑟𝑟(𝑖𝐶 ) 𝑑𝑡

(3.30)

𝑇/2

𝑃𝑐𝑜𝑚𝑢𝑡_𝐷𝑖𝑜𝑑𝑜4 = 7,50 𝑊

3.2.2.3.

Perdas Totais por Comutação

Calculadas as perdas em cada IGBT do módulo e nos diodos, obteve-se as perdas

totais por comutação no inversor trifásico.

Perda por módulo:

𝑃𝑐𝑜𝑚𝑢𝑡_𝑀ó𝑑 = 𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇1 + 𝑃𝑐𝑜𝑚𝑢𝑡_𝐷𝑖𝑜𝑑𝑜1 + 𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇4 + 𝑃𝑐𝑜𝑚𝑢𝑡_𝐷𝑖𝑜𝑑𝑜4

(3.31)

𝑃𝑐𝑜𝑚𝑢𝑡_𝑀ó𝑑 = 38,59 𝑊

Perda total por comutação no inversor:

𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝑛𝑣 = 3𝑃𝑐𝑜𝑚𝑢𝑡_𝑀ó𝑑

(3.32)

𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝑛𝑣 = 115,78 𝑊

3.2.3. Perdas Totais no Inversor

A perda de potência total em um módulo é simplesmente a soma da parcela de

perda em condução com a parcela de perda em comutação neste módulo.

𝑃𝑡𝑜𝑡𝑎𝑙_𝑀ó𝑑 = 𝑃𝑐𝑜𝑛𝑑_𝑀ó𝑑 + 𝑃𝑐𝑜𝑚𝑢𝑡_𝑀ó𝑑

𝑃𝑡𝑜𝑡𝑎𝑙_𝑀ó𝑑 = 53,14 𝑊

39

(3.33)

Universidade Federal do Rio de Janeiro

A perda de potência total no inversor é o triplo deste valor:

𝑃𝑡𝑜𝑡𝑎𝑙_𝐼𝑛𝑣 = 3𝑃𝑡𝑜𝑡𝑎𝑙_𝑀ó𝑑

(3.34)

𝑃𝑡𝑜𝑡𝑎𝑙_𝐼𝑛𝑣 = 159,41 𝑊

A partir dos valores das perdas acima calculados, é viável estimar a eficiência do

uso do conversor no sistema:

𝜂(%) =

𝑃𝑛𝑜𝑚 − 𝑃𝑡𝑜𝑡𝑎𝑙_𝐼𝑛𝑣

. 100%

𝑃𝑛𝑜𝑚

(3.35)

𝜂(%) = 96,46 %

3.3.

Estimativa de Máxima Temperatura Admissível para o Dissipador

Calculadas as potências de perda no inversor trifásico, tornou-se viável a análise

térmica do sistema.

Para escrever as equações térmicas foi seguido o seguinte princípio: a diferença

de temperatura entre dois pontos do circuito sem derivações é igual ao produto da

potência ativa dissipada com a resistência térmica equivalente do trecho [9].

Figura 3.11: Trecho genérico de circuito térmico.

Logo, a equação que descreve o trecho genérico entre os pontos 1 e 2 da Figura

3.11 se apresenta como:

𝑇1 − 𝑇2 = 𝑅𝑡é𝑟𝑚12 𝑃𝑑

40

(3.36)

Universidade Federal do Rio de Janeiro

Que é análoga à Lei de Ohm, sendo que: diferença de temperatura representa

uma diferença de potencial, potência ativa faz o papel da corrente e a resistência térmica

ocupa o lugar da resistência elétrica.

O circuito de análise térmica do inversor trifásico pode ser representado pelo

seguinte modelo:

Figura 3.12: Circuito térmico equivalente do inversor.

41

Universidade Federal do Rio de Janeiro

Sendo os índices: J para representar Junção, C para Cápsula, D para Dissipador e

A para Ambiente.

De posse do circuito da Figura 3.12, escreveu-se a equação térmica para cada

trecho, partindo do mais interno, ou seja, entre a junção de uma chave e a cápsula e

entre um diodo e a cápsula:

IGBT:

𝑇𝐽_𝐼𝐺𝐵𝑇 − 𝑇𝐶 = 𝑅𝐽𝐶_𝐼𝐺𝐵𝑇 (𝑃𝑐𝑜𝑛𝑑_𝐼𝐺𝐵𝑇 + 𝑃𝑐𝑜𝑚𝑢𝑡_𝐼𝐺𝐵𝑇 )

(3.37)

𝑇𝐽_𝐷𝑖𝑜𝑑𝑜 − 𝑇𝐶 = 𝑅𝐽𝐶_𝐷𝑖𝑜𝑑𝑜 (𝑃𝑐𝑜𝑛𝑑_𝐷𝑖𝑜𝑑𝑜 + 𝑃𝑐𝑜𝑚𝑢𝑡_𝐷𝑖𝑜𝑑𝑜 )

(3.38)

Diodo:

Os parâmetros das Equações 3.37 e 3.38 são apresentados na Tabela 3.11.

Tabela 3.11: Resistências térmicas dadas pelo fabricante e temperaturas de projeto.

Simbologia

Valor

Resistência térmica, Junção-Cápsula - IGBT:

𝑅𝐽𝐶_𝐼𝐺𝐵𝑇

0,53 𝐾/𝑊

Resistência térmica, Junção-Cápsula – Diodo:

𝑅𝐽𝐶_𝐷𝑖𝑜𝑑𝑜

0,84 𝐾/𝑊

Temperatura máxima de projeto - IGBT:

𝑇𝐽_𝐼𝐺𝐵𝑇

125°𝐶

Temperatura máxima de projeto - Diodo:

𝑇𝐽_𝐷𝑖𝑜𝑑𝑜

125°𝐶

Embora a temperatura máxima suportada pelos componentes seja 175°C, de

acordo com sua folha de dados, foi escolhida temperatura mais baixa para o projeto

(125°C) para atribuir um intervalo de segurança ao projeto.

Os dados da Tabela 3.11 aplicados às Equações 3.37 e 3.38 resultaram em:

IGBT 1:

𝑇𝐶 = 116,9018°𝐶

Diodo 1:

𝑇𝐶 = 115,5189°𝐶

IGBT 4:

𝑇𝐶 = 116,9010°𝐶

Diodo 4:

𝑇𝐶 = 115,5163°𝐶

Como se referem à temperatura do mesmo ponto, utiliza-se o menor dos

resultados para que satisfaça à condição térmica limite de todos os componentes do

módulo. Logo:

42

Universidade Federal do Rio de Janeiro

𝑇𝐶 = 115,5163°𝐶

Em seguida, partiu-se para o trecho entre a cápsula e o dissipador:

𝑇𝐶 − 𝑇𝐷 = 𝑅𝐶𝐷_𝑀ó𝑑 (𝑃𝑐𝑜𝑛𝑑_𝑀ó𝑑 + 𝑃𝑐𝑜𝑚𝑢𝑡_𝑀ó𝑑 )

(3.39)

Considerando-se os demais módulos idênticos ao primeiro e sabendo-se que a

resistência térmica de módulo entre cápsula e dissipador é igual a 0,05 𝐾 ⁄𝑊 , obtevese:

𝑇𝐷 = 112,8594°𝐶

Para as perdas calculadas, esta deve ser a máxima temperatura a ser medida no

dissipador para garantir boa operação, sob as condições de projeto.

3.4.

Dimensionamento do Capacitor do Barramento CC

A escolha do capacitor do barramento CC deve considerar a potência de carga

do conversor, a máxima variação de tensão de saída permitida e o tempo de hold-up da

carga. O tempo de hold-up é o tempo em que a tensão de saída deve se manter constante

na ocorrência de uma falta momentânea na tensão de entrada [10]. Normalmente este

parâmetro é utilizado para a ocorrência de falhas na rede elétrica, porém, mesmo a fonte

de energia neste projeto sendo um banco de baterias, a especificação deste tempo foi

considerada.

Estipulando o tempo de hold-up como 8,3 𝑚𝑠, ou seja, aproximadamente meio

ciclo na frequência nominal de carga, e para uma variação de 10% na tensão de carga,

foi obtido o valor de capacitância correspondente à expressão dada por [10] e

representada na Equação 3.40.

𝐶𝑜 =

2𝑃𝑛𝑜𝑚 𝑡𝐻

2

𝑉𝑛𝑜𝑚 − (0,9𝑉𝑛𝑜𝑚 )2

(3.40)

𝐶𝑜 = 2,482 𝑚𝐹

Pensando-se em ter acesso ao ponto médio do barramento CC, foi escolhido um

par de capacitores idênticos com valor de capacitância o mais próximo possível ao

dobro de 𝐶𝑜 , pois a associação em série destes capacitores produz uma capacitância

43

Universidade Federal do Rio de Janeiro

equivalente igual à metade do valor de cada um destes. O valor comercial que melhor

atendeu a esta condição e adotado para a montagem foi 4,7 𝑚𝐹.

Este valor corresponde a um tempo de hold-up de 8,77 𝑚𝑠 (52,5% de um ciclo),

o que ainda é considerado aceitável ao projeto.

44

Universidade Federal do Rio de Janeiro

4. Simulação

As simulações foram realizadas através do software PSIM. Elas foram utilizadas

durante todo o processo para confirmar os resultados de projeto.

A Figura 4.1 exibe o circuito simulado, onde a carga foi representada na forma

de um resistor e um indutor em série para cada fase. Os valores destes elementos foram

calculados a partir dos dados nominais da carga:

𝑅 = 24,19

Ω

𝑓𝑎𝑠𝑒

;

𝐿 = 49,80

𝐻

𝑓𝑎𝑠𝑒

Figura 4.1: Circuito simulado no PSIM.

O bloco de controle possui a técnica PWM com injeção de terceiro harmônico:

45

Universidade Federal do Rio de Janeiro

Figura 4.2: Bloco de controle de comutação.

A Figura 4.3 mostra todos os sinais que compõem o controle da fase 𝑎. Para

facilitar a visualização de todos os sinais, a frequência da onda portadora foi reduzida

para 1,2 𝑘𝐻𝑧 apenas para a produção desta imagem.

Figura 4.3: Curvas de controle.

Como esperado, nota-se que a onda moduladora (rosa) se mantém com

amplitude abaixo da amplitude da onda triangular (vermelha), diferentemente da

componente fundamental (azul).

A Figura 4.4 ilustra a dinâmica das correntes que passam pelos seis transistores.

46

Universidade Federal do Rio de Janeiro

Figura 4.4: Corrente em todas as seis chaves.

Estas correntes possuem valor de pico de 11,7 A, correspondendo ao valor eficaz

nominal de 8,3 A. Todas as correntes foram medidas na simulação de maneira que se

apresentassem positivas, para evidenciar as etapas de condução, introduzidas no Tópico

2.5.1.

A Figura 4.5 mostra a corrente que passa pelo IGBT 1 e pelo diodo 4:

Figura 4.5: Corrente no transistor 1 e no diodo 4.

Nota-se que estes dois elementos conduzem de forma complementar a corrente

de carga da fase 𝑎 durante este semiciclo amostrado. Isto comprova suas expressões

complementares de razão cíclica.

47

Universidade Federal do Rio de Janeiro

5. Montagem do Protótipo

A montagem do circuito inversor e a implementação de seu controle foram

realizadas por técnicos do Laboratório de Hidrogênio. Estes processos foram

acompanhados e estão documentados nos tópicos deste capítulo.

5.1.

Controle

O controle do chaveamento foi realizado com o auxílio de um dsPIC. Este

controlador digital de sinais, de acordo com [11], consiste em um dispositivo que

combina as vantagens de um microcontrolador (MCU) de 16 bits com um Processador

Digital de Sinais (DSP), que vem sendo uma ótima opção para aplicações como controle

de motores, conversão de potência e aplicações automotivas.

Durante a implementação foram utilizados os seguintes recursos do dsPIC: 7

entradas ADC de 10 bits, 2 timers, 4 entradas digitais e 6 saídas PWM. O

microcontrolador é de ponto fixo e utilizou frequência de clock de 80 MHz e tensão

com limite de 5 V nas entradas ADC.

O código com a lógica de chaveamento foi desenvolvido na linguagem C,

adequada à programação estruturada. C é uma das linguagens mais populares e existem

poucas arquiteturas para as quais não existem compiladores para C. Seu ambiente de

desenvolvimento possui diversas ferramentas, como: Gerenciador de projetos, Editor,

Compilador, Montador, Ligador e Depurador. Este último permite que o usuário efetue

a execução do programa passo-a-passo, no código-fonte, e verificação de dados

enquanto está executando [12].

Através de um gravador, o código foi repassado à placa de controle da Figura

5.1, que contém o dsPIC, circuitos de condicionamento de sinais e filtros. Nesta placa

há uma porta de saída que leva a informação à placa de gate-driver, placa responsável

por adequar os valores desejados de tensão de gate e tempo morto.

48

Universidade Federal do Rio de Janeiro

Figura 5.1: Componentes físicos do sistema de controle.

Onde, na Figura 5.1:

(1)

(2)

(3)

(4)

(5)

(6)

dsPIC

Placa de controle

Placa gravadora

Conexão para computador

Conexão para placa de controle

Conexão para placa de gate-driver

Figura 5.2: Placa de gate-driver.

49

Universidade Federal do Rio de Janeiro

Além das informações obtidas com o projeto, este código possui refinamentos

para o controle. O primeiro refinamento foi criado devido à característica prática do

descarregamento do banco de baterias conforme passado o tempo em operação do

sistema. Assim, foi atribuída ao código a atualização contínua do índice de modulação

de amplitude (𝑚𝑎 ), a partir do monitoramento da tensão do barramento CC. Com isso,

operando em região linear, a tensão de linha se mantém sempre ajustada ao seu valor

nominal, mesmo com o decaimento da tensão das baterias.

O segundo refinamento se deu para incrementar a curva de ajuste V/f a baixos

valores de frequência, fato já introduzido pela Seção 2.2. Assim, foram criadas novas

retas de ajuste que não passam pela origem, a fim de compensar a queda de tensão na

resistência estatórica do motor, aumentando a tensão de saída do inversor e auxiliando

sua partida em rampa.

Desta forma, no início da operação é possível selecionar em código a curva de

ajuste, entre as várias criadas, em que se deseja operar a baixas frequências. Estas novas

curvas abrangem a região de 0 a 30 Hz (metade da frequência nominal do motor). A

partir de 30 Hz, o controle retorna à reta original, que passa pela origem. A Figura 5.3

ilustra as regiões de operação:

Figura 5.3: Retas de ajuste entre 0 e 30 Hz [13].

Segundo [13], o ajuste ótimo é a reta de menor incremento que permita a partida

do motor satisfatoriamente. Incrementos maiores que o necessário podem aumentar

demasiadamente a corrente do motor em baixas velocidades, podendo forçar o inversor

a uma condição de sobrecorrente. Por não ser o enfoque do presente trabalho e por

questões de confidencialidade, o código implementado e demais detalhes sobre o

controle são omitidos neste trabalho.

50

Universidade Federal do Rio de Janeiro

5.2.

Circuito de Potência

Os capacitores escolhidos são eletrolíticos, devido ao nível de capacitância

requisitado na ordem de milifarad, e possuem as seguintes especificações:

Tabela 5.1: Dados nominais de cada capacitor de barramento CC.

Simbologia

Informação do fabricante

Fabricante:

-

𝐸𝑃𝐶𝑂𝑆

Modelo:

-

𝐵43875 − 𝐴5478 − 𝑄5

𝐶1

4700 µ𝐹

𝑉𝑐𝑎𝑝,𝑛𝑜𝑚

450 𝑉

Capacitância:

Tensão nominal:

A seguir são apresentadas

completamente montado para teste.

algumas

imagens

Figura 5.4: Vista superior do conversor.

Sendo:

(1)

(2)

(3)

(4)

(5)

Capacitores do barramento CC

Módulos IGBT

Barramento CC

Dissipador de calor

Capacitores de snubber

51

do

primeiro

protótipo

Universidade Federal do Rio de Janeiro

Figura 5.5: Vista frontal do conversor.

Figura 5.6: Vista lateral do conversor, destacando o perfil do dissipador de calor.

52

Universidade Federal do Rio de Janeiro

É válido citar que o circuito do inversor segue o mesmo circuito de pré-carga já

existente no ônibus, com a utilização de resistores de pré-carga que são retirados do

circuito através de contatores conforme o barramento CC atinge certos níveis de tensão.

Estes resistores servem para a limitação da corrente de partida. O circuito do inversor

também possui componentes que agem em sua proteção para condições anormais de

operação, destacando-se as proteções contra subtensão, sobretensão, sobrecarga e falta

de fase. Estes assuntos não serão apresentados em maiores detalhes por não fazerem

parte do escopo deste trabalho.

53

Universidade Federal do Rio de Janeiro

6. Resultados Experimentais

Para realizar as medições foram utilizados os seguintes equipamentos: alicate

amperímetro e multímetro para medidas no barramento CC; osciloscópio LeCroy, com

ponteiras de tensão e corrente, para medidas na carga trifásica; e um termômetro óptico.

Primeiramente, foi testada em bancada a eficácia do controle escalar.

Diferentemente do motor de indução que aciona o compressor de ar do ônibus, o motor

de bancada possui tensão nominal igual a 380 V. No teste, realizaram-se dois métodos

de teste:

1º método: Mantendo a tensão de barramento CC em seu valor nominal de 700 V, variar

a frequência de alimentação. As frequências testadas foram 15, 30, 45 e 60 Hz. A reta

de ajuste a baixas frequências corresponde à tensão mínima de 30 V.

A Figura 6.1 exibe as formas de onda e as medidas de tensão de linha eficaz

feitas pelo osciloscópio para os quatro casos do primeiro método:

𝒂) 𝟏𝟓 𝑯𝒛 − 𝟕𝟎𝟎 𝑽𝒄𝒄

𝒃) 𝟑𝟎 𝑯𝒛 − 𝟕𝟎𝟎 𝑽𝒄𝒄

𝒄) 𝟒𝟓 𝑯𝒛 − 𝟕𝟎𝟎 𝑽𝒄𝒄

𝒅) 𝟔𝟎 𝑯𝒛 − 𝟕𝟎𝟎 𝑽𝒄𝒄

Figura 6.1: Medições com variação de frequência de alimentação e tensão de barramento CC

constante.

A Tabela 6.1 reúne os resultados deste primeiro método, onde a segunda coluna

se refere aos valores de tensão esperados em relação à reta original do controle escalar,

que passa pela origem, a fim de evidenciar se realmente ocorre o incremento de tensão

54

Universidade Federal do Rio de Janeiro

para frequências abaixo de 30 Hz. Todos os resultados foram discutidos no próximo

capítulo, Discussão e Conclusões.

Tabela 6.1: Dados experimentais e teóricos de tensão de linha para o primeiro método e seu erro

relativo percentual.

𝒇𝒑𝒓á𝒕𝒊𝒄𝒐 (𝑯𝒛)

𝑽𝒍𝒊𝒏𝒉𝒂_𝒕𝒆ó𝒓𝒊𝒄𝒐 (𝑽)

𝑽𝒍𝒊𝒏𝒉𝒂_𝒑𝒓á𝒕𝒊𝒄𝒐 (𝑽)

𝜺𝒗 (%)

15

30

45

60

95

190

285

380

109,9

187,2

284,2

378,6

15,68

1,47

0,28

0,37

2º método: Mantendo a frequência de alimentação em seu valor nominal de 60 Hz,

variar a tensão no barramento CC. As tensões contínuas testadas foram 600, 650 e 700

V, pois representam a faixa de tensão de utilização esperada para o veículo durante seu

expediente.

A Figura 6.2 exibe as formas de onda e as medidas de tensão de linha eficaz