UNIVERSIDADE FEDERAL RURAL DO SEMI-ÁRIDO

CAMPUS ANGICOS

DEPARTAMENTO DE CIÊNCIAS EXATAS TEC. HUMANAS

CURSO DE CIÊNCIAS E TECNOLOGIA

KATIANE SARA DA SILVA

AVALIAÇÃO DAS CINÉTICAS DO PROCESSO DE

CRAQUEAMENTO TÉRMICO DE PETRÓLEO

ANGICOS-RN

2013

KATIANE SARA DA SILVA

AVALIAÇÃO DAS CINÉTICAS DO PROCESSO DE

CRAQUEAMENTO TÉRMICO DE PETRÓLEO

Monografia apresentada a Universidade

Federal Rural do Semi-Árido – UFERSA,

Campus Angicos para a obtenção do título de

Bacharel em Ciência e Tecnologia.

Orientadora: Profª. Ma. Andréa Galindo

Carneiro Rosal

Coorientador: Prof. Me. Leonardo Magalhães

Xavier Silva

ANGICOS-RN

2013

À minha mãe Maria Marluce Freire da Silva por todo o

esforço e dedicação para que pudesse deixar para suas

filhas seu maior tesouro a “Educação”.

AGRADECIMENTOS

À Deus, pela presença constante em minha vida.

Aos meus pais Maria Marluce Freire da Silva e Francisco Carlos da Silva que sempre deram

apoio em minhas decisões e sempre me mostraram as melhores formas de traçar a minha

caminhada com respeito e dignidade.

Ao meu esposo Renato Alex Ferreira da Silva, pela compreensão, atenção e dedicação,

estando sempre ao meu lado em cada decisão tomada, e principalmente, pela confiança no

meu potencial.

À minha irmã Antonia Monique da Silva, que me deu todo o aconchego quando mais

precisava e pensava em desistir.

À minha orientadora Profª. Ma Andrea Galindo pela dedicação em mim investiga mesmo com

todas as dificuldades encontrada em nosso percurso, pela confiança em mim depositada, pelos

ensinamentos ao longo do curso e por me mostrar que a palavra superação tem um grande

significado.

Ao meu co-orientador Prof. Me. Leonardo Magalhães Xavier Silva, pois, através de sua

parceria pude vivenciar o progresso de uma pesquisa acadêmica, pela dedicação e atenção que

a mim foram dispostas.

Aos professores em geral, por todos os ensinamentos que a mim formam repassados de forma

tão brilhante.

Ao meu trio inicial: Janielly Kaline, Emanuel Erivan e Ilanna Andreza, que foram meu

alicerce e minha base, e que me ensinaram o real sentido de uma amizade; por todos os

choros, madrugadas estudando pessoalmente ou pela internet, pelas conquistas pessoais e em

grupo.

Ao meu trio final: Teresa Noemia, Rodholpho Rodrigo e Rosa Sena, pelas oportunidades de

mostrar o meu potencial, e por me ensinarem que sou capaz de enfrentar até os maiores

obstáculos.

Aos amigos que por alguns motivos foram ficando para trás: José Eliedson, Valdeir Tavares,

Leonardo Bezerra, Samuel Rodrigues e João Maria.

À aqueles que foram distanciados pela escolhas do curso: Alice Kaliane (parceira dos

cálculos, das brincadeiras, e responsável pelas reuniões do grupo), Renato Bezerra (parceiro

para todos os momentos) e Jhéssica Marques (pelo convívio e aprendizagem).

“A vida me ensinou a nunca desistir, Nem ganhar,

nem perder, mas procurar evoluir”.

Chorão

RESUMO

O petróleo é uma mistura complexa de hidrocarbonetos cuja determinação da

composição exata é impossível de ser definida, entretanto sabe-se que o mesmo pode ser

derivado em alguns subprodutos, com este intuito os óleos pesados são destilados a fim de se

obter frações mais leves. Através do aumento na demanda destes subprodutos tais como

diesel, gasolina, coque, gás combustível, óleo residual, etc., os investimentos em processos de

craqueamento térmico como, por exemplo, o coqueamento retardado, a viscorredução e o

hidrotratamento aumentaram, e passaram a ganhar espaço nas refinarias de petróleo. O

processo de craqueamento térmico tem a finalidade de quebrar as moléculas presentes no

resíduo atmosférico ou no resíduo de vácuo, através de altas temperaturas e pressões, um dos

grandes enfoques do estudo sobre o craqueamento térmico é a avaliação dos principais

modelos cinéticos do processo. Assim, é importante fazer um estudo sobre a composição

química dos óleos pesados e resíduos, entender o funcionamento do mecanismo reacional dos

processos de craqueamento térmico, avaliar os principais processos de craqueamento

existentes, como também a caracterização da modelagem do sistema reacional. Apesar da

dificuldade em compreender as reações envolvidas em cada processo devido a gama de

componentes envolvidos, os modelos desenvolvidos por de Singh et al., (2005) e Del Bianco

et al., (1993) foram capazes de predizer os produtos formados, mas apenas o modelo de Singh

et al., (2005) por ser um modelo mais preciso, apresenta-se mais viável quando o alvo é

otimizar a produção de um determinado destilado que apresente maior interesse econômico.

Palavras-chave: Petróleo. Craqueamento Térmico. Coque. Avaliação Cinética.

LISTA DE FIGURAS

Figura 1 – Exemplos de moléculas de hidroaromáticos ........................................................................ 17

Figura 2 – Exemplos de moléculas de naftenos .................................................................................... 18

Figura 3 – Exemplos de moléculas de parafinas ................................................................................... 19

Figura 4 – Exemplos de compostos sulfurados presentes no petróleo .................................................. 20

Figura 5 – Exemplos de compostos nitrogenados presentes no petróleo .............................................. 20

Figura 6 – Estrutura típica de um ácido naftênico................................................................................. 21

Figura 7 – Moléculas típicas dos compostos asfaltênicos ..................................................................... 22

Figura 8 - Tendência quanto à ordem crescente de reatividade das reações envolvidas no craqueamento

térmico................................................................................................................................................... 23

Figura 9 – Processo de craqueamento através da viscorredução com vaso de maturação .................... 28

Figura 10 – Processo de coqueamento fluido ........................................................................................ 29

Figura 11 – Processo de flexicoking ...................................................................................................... 31

Figura 12 – Hidrocraqueamento em dois estágios ................................................................................ 33

Figura 13 – Processos térmicos usados no Brasil.................................................................................. 34

Figura 14 – Unidade de coqueamento retardado ................................................................................... 35

Figura 15 – Esquema de descoqueamento do tambor com utilização da ferramenta AutoShift ............ 37

Figura 16 – Esquema dos produtos ....................................................................................................... 39

Figura 17 – Comparação entre a evolução do asfalteno (○) e produção de coque (□) a 410- 530ºC .... 42

Figura 18 – Modelo contendo 5 lumps e 10 parâmetros ....................................................................... 46

Figura 19 – Modelo contendo 5 lumps e 7 parâmetros ......................................................................... 47

Figura 20 – Produção de coque versus variação de tempo.................................................................... 51

Figura 21 – Rendimento do gás (a) alimentado com (NGSR), da gasolina (b) alimentada com (BHSR),

do LGO (c) alimentado com (MVBF) e do VGO alimentado (HRA), em função do tempo de

residência............................................................................................................................................... 53

LISTA DE TABELAS

Tabela 1 – Análise elementar do óleo cru típico ................................................................................... 16

Tabela 2 – Composição química do petróleo ........................................................................................ 16

Tabela 3 – Fórmula química e propriedades físicas de alguns compostos aromáticos assim como suas

aplicações .............................................................................................................................................. 18

Tabela 4 – Rendimentos típicos do processo de coqueamento fluido ................................................... 30

Tabela 5 – Ciclo típico de operação de um tambor de coque ................................................................ 36

Tabela 6 – Constantes cinéticas e os parâmetros para o craqueamento térmico do resíduo BHSR ...... 47

Tabela 7 – Condições reacionais e os rendimentos dos produtos de resíduo de vácuo ......................... 52

LISTA DE ABREVIATURAS E SIGLAS

As – Arsênio

BHSR - Bombay High Short Residue

C - Coque

C10H8 – Naftaleno

C16H26 - n-Decilbenzeno

C20H12 - Benzopireno

C20H28 - n-Decilnaftaleno

C6H6 – Benzeno

Ca – Cálcio

CnH2n – Fórmula geral dos hidrocarbonetos

Co – Cobalto

Cr – Cromo

C-S – Ligação carbono-enxofre

Cu – Cobre

D – Destilado

DEA - Dietanolamina

DEM – Método de Evolução Diferencial

F – Carga

Fe – Ferro

G – Gás

GLP - Gás Liquefeito de Petróleo

GNL - Gasolina

Hg – Mercúrio

HRA - Haldia Refinery Asphalt

H2S – Sulfeto de hidrogênio

I – Intermediário

KNO3- Nitrato de potássio

LGO - Gasóleo leve

Mg – Magnésio

Mn – Manganês

Mo – Molibdênio

MVBF - Mathura Refinery Vis-Breaker Feed

N – Níquel

Na – Sódio

NaNO2 - Nitrito de sódio

NaNO3 – Nitrato de sódio

NGSR - North Gujarat Short Residue

Ni – Níquel

Pb – Chumbo

RNEST - Refinaria do Nordeste (Rnest) ou Refinaria Abreu e Lima

RV – Resíduo de Vácuo

S - Enxofre

THF – Tetra-hidrofurano

THS - Tetra-hidrofurano solúvel

UCR - Unidade de Craqueamento Retardado

V – Vanádio

VGO - Gasóleo de vácuo

Zn – Zinco

SUMÁRIO

1 INTRODUÇÃO ................................................................................................................................ 14

2 ASPECTOS TEÓRICOS................................................................................................................. 16

2.1 COMPOSIÇÃO QUÍMICA DOS ÓLEOS PESADOS................................................................... 16

2.1.1 Estruturas Aromáticas .................................................................................................. 17

2.1.1.1 Hidroaromáticos ........................................................................................................... 17

2.1.1.2 Naftenos ........................................................................................................................ 18

2.1.1.3 Parafinas ....................................................................................................................... 19

2.1.2 Estruturas com Heteroátomos ...................................................................................... 19

2.1.2.1 Enxofre ......................................................................................................................... 19

2.1.2.2 Nitrogênio ..................................................................................................................... 20

2.1.2.3 Oxigênio ....................................................................................................................... 21

2.1.2.4 Metais ........................................................................................................................... 21

2.1.3 Composição dos Asfaltenos ........................................................................................... 22

2.2 MECANISMOS REACIONAIS DOS PROCESSOS DE CRAQUEAMENTO TÉRMICO ......... 23

2.2.1 Craqueamento das Parafinas ....................................................................................... 23

2.2.2 Craqueamento das Olefinas.......................................................................................... 24

2.2.3 Craqueamento dos Naftenos ......................................................................................... 25

2.2.4 Craqueamento dos Alquilaromáticos e Aromáticos ................................................... 26

2.2.5 Craqueamento dos Compostos Sulfurados ................................................................. 26

2.3 PROCESSOS DE CRAQUEAMENTO TÉRMICO ....................................................................... 26

2.3.1 Viscorredução ................................................................................................................ 27

2.3.2 Coqueamento Fluido ..................................................................................................... 28

2.3.3 Flexicoking ..................................................................................................................... 30

2.3.4 Hidrocraqueamento....................................................................................................... 32

2.3.5 Coqueamento Retardado .............................................................................................. 34

2.4 MODELAGEM DO SISTEMA REACIONAL .............................................................................. 38

2.4.1 Caracterização dos Sistemas com Lumps e Pseudocomponentes .............................. 38

2.4.2 Avaliação dos Principais Modelos Cinéticos ............................................................... 38

2.4.2.1 Modelo Cinético de Del Bianco ................................................................................... 38

2.4.2.2 Modelo Cinético de Singh ............................................................................................ 42

3 METODOLOGIA ............................................................................................................................ 49

4 RESULTADOS E DISCUSSÕES ................................................................................................... 50

4.1 MODELO CINÉTICO DESENVOLVIDO POR DEL BIANCO et al. (1993) .............................. 50

4.2 MODELO CINÉTICO DESENVOLVIDO POR SINGH et al. (2005) .......................................... 53

4.3 COMPARAÇÃO ENTRE OS DOIS MODELOS CINÉTICOS ESTUDADOS............................ 54

5 CONCLUSÃO .................................................................................................................................. 56

REFERÊNCIAS .................................................................................................................................. 57

14

1 INTRODUÇÃO

A crescente produção de óleos pesados e a diminuição das reservas de óleos leves vêm

exigindo investimentos em processos de refino, que são capazes de converter frações pesadas

em derivados mais leves e rentáveis. Nos últimos anos, devido ao aumento nas restrições

ambientais, as indústrias têm procurado minimizar a quantidade de resíduos gerados nos

processos (FILIPAKIS et al., 2008).

Tecnologias que convertam esses óleos em frações mais leves e, por conseguinte mais

rentáveis, tornam-se fundamentais nas unidades de processamento. Assim, os processos de

craqueamento térmico, em especial o coqueamento retardado, e o hidrotratamento têm se

destacado dentre os demais processos de refino (BARROS et al., 2008).

O processo de craqueamento térmico tem a finalidade de quebrar as moléculas

presentes no resíduo atmosférico ou de vácuo, através de altas temperaturas e pressões, para

obtenção de produtos como diesel, gasolina, coque, gás combustível, óleo residual, etc

(BRASIL et al., 2011).

Atualmente, o Brasil importa o óleo diesel para abastecer o mercado e os estudos

indicam um aumento do consumo desse derivado no país. O grande desafio das novas

refinarias da Petrobras (RNEST, Premium I e Premium II) é capacitar a planta para refinar

óleos pesados para abastecer os mercados do Norte e Nordeste do Brasil com derivados do

petróleo, melhorando assim o balanço entre a produção e a demanda do diesel, que é

deficitário no país (MOREIRA et al., 2008).

O processo de craqueamento térmico, em destaque a unidade de coqueamento

retardado (UCR), destinado à maximização de destilados médios, a partir do processamento

de uma mistura de óleos com elevado teor de contaminantes. Essa unidade de processamento

é uma das mais difíceis para operar e controlar numa refinaria, pois ocorrem variações bruscas

na corrente que alimenta a coluna fracionadora, e, portanto, o controle do processo se torna

bastante complicado (PLESU et al., 2003).

Desta forma, a avaliação das cinéticas do processo de craqueamento permitirá o uso da

cinética mais adequada na modelagem matemática do processo, promovendo uma melhor

compreensão dos fenômenos envolvidos no processo e, adicionalmente, servindo de

embasamento para o desenvolvimento de novas estratégias na área de controle de processos.

15

O presente trabalho tem como objetivo principal a avaliação dos principais modelos

cinéticos do processo de craqueamento térmico de petróleo, e o estudo dos processos de

craqueamento, do mecanismo reacional e da caracterização da modelagem do sistema

reacional.

16

2 ASPECTOS TEÓRICOS

2.1 COMPOSIÇÃO QUÍMICA DOS ÓLEOS PESADOS

O petróleo bruto é uma mistura complexa constituída predominantemente de

hidrocarbonetos e não hidrocarbonetos compostos por derivados orgânicos sulfurados,

nitrogenados, oxigenados e organometálicos (THOMAS, 2001). A composição elementar de

um óleo cru típico é apresentada na Tabela 1.

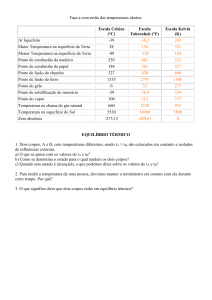

Tabela 1 – Análise elementar do óleo cru típico

Elemento

% em massa

Carbono

83,0 - 87,0

Hidrogênio

10,0 - 14,0

Enxofre

0,05 – 6,0

Nitrogênio

0,1 - 2,0

Oxigênio

0,05 – 1,5

Metais (Fe, Ni, V, etc)

< 0,3

Fonte: BRASIL et al. (2011).

As frações pesadas do petróleo apresentam em sua composição além de carbono e

hidrogênio, outros elementos associados às moléculas de hidrocarbonetos. Os principais

componentes do petróleo são os hidrocarbonetos saturados e aromáticos, os asfaltenos e as

resinas (THOMAS, 2001). A Tabela 2 mostra a composição de um petróleo típico.

Tabela 2 – Composição química do petróleo

Fonte: THOMAS (2001).

Elemento

Fração

Parafinas normais

14%

Parafinas ramificadas

16%

Parafinas cíclicas

30%

Aromáticos

30%

Resinas e asfaltenos

10%

17

2.1.1 Estruturas Aromáticas

Aromáticos são hidrocarbonetos em cuja estrutura existe pelo menos um anel

benzênico ou aromático, em que se verifica o fenômeno da ressonância. Esses compostos

apresentam uma nomenclatura particular, que não segue as regras utilizadas na nomenclatura

dos outros hidrocarbonetos. Além disso, não existe uma fórmula geral para todos os

aromáticos (USBERCO; SALVADOR, 2002).

2.1.1.1 Hidroaromáticos

Hidroaromáticos ou hidrocarbonetos aromáticos são compostos que contém um ou

mais anéis aromáticos em sua composição, e que podem ter ou não ramificações em sua

estrutura (Figura 1), dentre as estruturas mais conhecidas temos o benzeno, naftaleno e o ndecilbenzeno (BRASIL et al., 2011).

Figura 1 – Exemplos de moléculas de hidroaromáticos

Fonte: GRAY (1994).

Os hidroaromáticos podem receber as denominações di, tri, e poliaromáticos, de

acordo com número de anéis benzênicos presentes em sua estrutura. As fórmulas químicas de

alguns compostos aromáticos, assim como seus pontos de fusão e ebulição são apresentadas

na Tabela 3.

18

Tabela 3 – Fórmula química e propriedades físicas de alguns compostos aromáticos assim

como suas aplicações

Fórmula

Ponto de

fusão (ºC)

Benzeno

C6H6

5,5

80,1

Gasolina

Naftaleno

C10H8

80,1

216,9

Querosene

n-Decilbenzeno

C16H26

-14,4

293,1

Óleo diesel

Benzopireno

C20H12

176,9

495,1

Gasóleo pesado

n-Decilnaftaleno

C20H28

15,0

379,0

Lubrificante ou parafina

Nome

Ponto de

Derivados em que podem

ebulição (ºC)

estar presentes

Fonte: BRASIL et al. (2011).

2.1.1.2 Naftenos

Os naftenos são hidrocarbonetos que contém saturações, ou seja, apenas ligações

simples entre átomos de carbono e fórmula geral CnH2n.

As estruturas naftênicas (Figura 2) existentes no petróleo possuem um ou mais ciclos

com cinco ou seis átomos de carbono, que podem ter a forma condensada e apresentar

ramificações laterais saturadas (BRASIL et al., 2011).

Figura 2 – Exemplos de moléculas de naftenos

Fonte: BRASIL et al. (2011).

19

2.1.1.3 Parafinas

Alcanos ou hidrocarbonetos parafínicos são hidrocarbonetos saturados que possuem

fórmula geral CnH2n+2, de cadeias abertas simples ou ramificadas.

As parafinas (Figura 3) podem ser usadas como combustíveis, solventes ou como

matérias-primas para preparar outros compostos (CONSTANTINO, 2008).

Figura 3 – Exemplos de moléculas de parafinas

Fonte: BRASIL et al. (2011).

2.1.2 Estruturas com Heteroátomos

Os não hidrocarbonetos apresentam em sua estrutura, além da presença do carbono e

hidrogênio, um heteroátomo. Em geral, estes heteroátomos são considerados contaminantes e

ou impurezas, como por exemplo, o oxigênio, o enxofre, e alguns metais que podem aparecer

nas suas diversas faixas de ebulição, mas que ocorrem em maior frequência nas frações

pesadas do petróleo (BRASIL et al., 2011).

2.1.2.1 Enxofre

O enxofre é o terceiro elemento mais abundante no petróleo, e seu teor médio é de

0,65% em massa. No petróleo, o enxofre ocorre desde as famílias dos tióis, sulfetos,

polissulfetos, tiofenos, benzotiofenos e derivados, ou como moléculas policíclicas que contém

outros heteroátomos (nitrogênio e oxigênio) ou na forma de enxofre elementar (forma rara de

ser encontrada) (BRASIL et al., 2011).

20

Os compostos de enxofre (Figura 4) podem ser encontrados no petróleo

principalmente nas frações mais pesadas. Desta forma, quanto maior a densidade do petróleo,

maior será a quantidade de enxofre encontrada.

Figura 4 – Exemplos de compostos sulfurados presentes no petróleo

Fonte: BRASIL et al. (2011).

Os compostos sulfurados são indesejáveis, pois ocasionam corrosão, contaminam os

catalisadores utilizados nos processos de transformação e determinam a cor e o cheiro dos

produtos finais (SZKLO; ULLER, 2008).

2.1.2.2 Nitrogênio

O petróleo contém em média 0,17% em massa de nitrogênio, apresentando uma maior

concentração nas frações mais pesadas. O nitrogênio pode ser encontrado na forma básica

(piridinas, quiloninas) e não básica (pirróis, indóis e carbazóis) como mostra a Figura 5

(SZKLO; ULLER, 2008).

Figura 5 – Exemplos de compostos nitrogenados presentes no petróleo

Fonte: GRAY (1994).

21

Assim como os compostos sulfurados, os nitrogenados também são encontrados nas

frações mais pesados do óleo e podem ser responsáveis pelo envenenamento de catalisadores

dos processos de refino (SZKLO; ULLER, 2008).

2.1.2.3 Oxigênio

Os compostos oxigenados também presentes nas frações mais pesadas do óleo cru, são

responsáveis pela cor escura (ácidos naftênicos), pelo odor (fenóis), pela formação de gomas

nas frações do óleo e pela corrosividade. Esses compostos podem aparecer no petróleo na

forma ácida (ácidos carboxílicos, fenóis e cresóis) e não ácidas (ésteres, amidas, cetonas e

benzofuranos) (BRASIL et al., 2011).

Os ácidos carboxílicos, mais especificamente os naftênicos (Figura 6), podem

ocasionar complicações nas unidades de destilação devido ao teor de corrosividade do mesmo

(SZKLO; ULLER, 2008).

Figura 6 – Estrutura típica de um ácido naftênico

Fonte: BRASIL et al. (2011).

2.1.2.4 Metais

Os compostos metálicos podem ser encontrados em duas formas básicas, como

compostos organometálicos ou sais inorgânicos (Na, Ca, Mg, etc.). Os sais inorgânicos são

geralmente removidos na etapa de dessalgação do processamento primário de petróleo,

enquanto que os compostos organometálicos estão presentes nas frações mais pesadas, como

estruturas dos naftenos e resinas (BRASIL et al., 2011).

Em geral, os metais que são encontrados no petróleo são: Fe (Ferro), Zn (Zinco), Cu

(Cobre), Pb (Chumbo), As (Arsênio), Co (Cobalto), Mo (Molibdênio), Mn (Manganês), Cr

22

(Cromo), Hg (Mercúrio), Ni (Níquel) e V (Vanádio), sendo que o Ni e o V são os que

ocorrem com mais frequência (BRASIL, et al., 2011).

2.1.3 Composição dos Asfaltenos

Os asfaltenos são moléculas grandes com alta relação carbono/hidrogênio, que podem

ser constituídos por 3 a 10 ou mais anéis, geralmente aromáticos (Figura 7). A presença de

enxofre, oxigênio e nitrogênio são frequentes nestes compostos. As estruturas básicas das

resinas e asfaltenos são semelhantes, entretanto existem algumas diferenças, os asfaltenos não

estão dissolvidos no petróleo e sim dispersos na forma coloidal, já as resinas, ao contrário, são

facilmente solúveis, sendo mais ricas em heteroátomos e podem estar ligadas a anéis

naftênicos e cadeias laterais parafínicas (PAZ; ALCINO, 2010).

Figura 7 – Moléculas típicas dos compostos asfaltênicos

Fonte: BRASIL et al. (2011).

23

2.2 MECANISMOS REACIONAIS DOS PROCESSOS DE CRAQUEAMENTO TÉRMICO

Os processos de craqueamento térmico têm por finalidade quebrar as moléculas

presentes nos gasóleos de vácuo ou nos resíduos atmosféricos através de elevadas

temperaturas e pressões, visando obter GLP, gasolina e diesel, como também subprodutos

como o gás combustível e óleo residual (CONSTANTINO, 2008). As reações de

craqueamento térmico ocorrem segundo a tendência reacional apresentada na Figura 8, desde

o mais reativo ao menos reativo.

Figura 8 - Tendência quanto à ordem crescente de reatividade das reações envolvidas no

craqueamento térmico

Parafínicos

Olefínicos

Naftênicos

Aromáticos

As reações para cada família de hidrocarbonetos são endotérmicas, ou seja, para que

ocorram é necessário um fornecimento de energia, desta forma a entalpia dos reagentes é

menor do que a dos produtos (CONSTANTINO, 2008).

2.2.1 Craqueamento das Parafinas

Os hidrocarbonetos parafínicos podem sofrer reações de decomposição homolítica e

desidrogenação.

A decomposição homolítica é dada pela quebra dos hidrocarbonetos parafínicos em

dois novos compostos, um parafínico e um olefínico, como mostra a Equação (1) (BRASIL et

al., 2011).

(1)

24

Na desidrogenação de parafínicos tem-se uma produção de moléculas olefínicas

contendo o mesmo comprimento da cadeia original, Equação (2).

(2)

A probabilidade da ocorrência de desidrogenação de parafínicos diminui à medida que

se aumenta a massa molar do composto. A formação de coque também pode ser obtida

através das reações secundárias, tais como a polimerização envolvendo os olefínicos

formados pelo craqueamento primário (BRASIL et al., 2011).

2.2.2 Craqueamento das Olefinas

O craqueamento das olefinas ocorre devido às reações de polimerização dos

hidrocarbonetos, como mostra a Equação (3) (BRASIL et al., 2011).

(3)

As condições severas do processo, tais como temperatura e pressão, favorecem a

formação:

Dienos, através da desidrogenação e de decomposição de olefínicos.

Reação secundária entre dienos e olefínicos formando ciclo-olefínicos, ou em elevadas

pressões, formação de naftênicos.

Reação de alquilação de olefínicos com parafínicos.

A formação de compostos aromáticos também pode acontecer, por mecanismos

reacionais que utilizam moléculas de dienos como intermediários, como exemplifica a

Equação (4) (BRASIL et al., 2011).

25

(4)

2.2.3 Craqueamento dos Naftenos

O craqueamento dos naftenos pode ocorrer através das reações de desalquilação e

desidrogenação, e em condições operacionais severas (temperatura e pressão), a reação de

decomposição homolítica pode ocorrer (BRASIL et al., 2011).

Nas reações de desalquilação, as cadeias laterais dos anéis são quebradas, formando

hidrocarbonetos olefínicos e pequenos radicais alquilas, Equação (5), ligados ao anel

naftênico (BRASIL et al., 2011).

(5)

Na reação de desidrogenação (remoção do próton, hidrogênio), compostos aromáticos

são formados, como mostra a Equação (6).

(6)

Na decomposição homolítica ocorre o rompimento dos anéis aromáticos sob elevadas

temperaturas que variam na faixa de 520ºC a 650ºC, com formação de moléculas olefínicas

com cadeias curtas e a liberação do hidrogênio por consequência (BRASIL et al., 2011).

26

2.2.4 Craqueamento dos Alquilaromáticos e Aromáticos

As principais reações que ocorrem com os compostos aromáticos durante os processos

de craqueamento térmico são a desalquilação e a condensação.

A desalquilação de compostos aromáticos sintetiza hidrocarbonetos, parafínicos e

aromáticos com pequenas ramificações. Já a reação de condensação ocorre entre moléculas de

aromáticos, ou entre aromáticos e insaturados, como é o caso das olefinas e diolefinas,

formando assim hidrocarbonetos polinucleados (BRASIL et al., 2011).

2.2.5 Craqueamento dos Compostos Sulfurados

Os compostos sulfurados tiofênicos não sofrem reações térmicas, entretanto, os tioles,

tioéteres e bisulfuros apresentam elevada reatividade nas condições do processamento

térmico. Normalmente, estima-se que os compostos sulfurados podem constituir até 50% da

carga total de enxofre em betumes e asfaltos (MATEUS, 2008).

As reações térmicas dos compostos sulfurados mostram-se favoráveis a remoção do

enxofre devido às ligações C-S serem mais fracas que outras ligações (Equação 7)

(MATEUS, 2008).

(7)

Normalmente, a reações que envolvem compostos sulfurosos apresentam conversões

na ordem de 30 a 50% sem a presença de um catalisador (SZKLO; ULLER, 2008).

2.3 PROCESSOS DE CRAQUEAMENTO TÉRMICO

O craqueamento térmico tem por finalidade quebrar moléculas através da ação do

aquecimento em temperatura elevadas de até 500ºC e pressões de 1,5 MPa a 2,0 MPa

resultando em coque e hidrocarbonetos de caráter mais leves dentre eles o GLP, gasolina,

diesel, e subprodutos como o gás combustível e o óleo residual. A formação do coque a partir

do craqueamento é um obstáculo, visto que, provoca através de seu acúmulo obstruções nos

27

equipamentos vinculando o processo a frequentes paradas para descoqueamento (SZKLO;

ULLER, 2008).

2.3.1 Viscorredução

A viscorredução surgiu com a necessidade de aumentar a produção de destilados e

quando grandes quantidades de gás natural tornaram-se disponíveis a preços competitivos

para uso industrial. A primeira unidade de processo surgiu na Europa nos anos 60 com o

aumento na demanda do gás que implicou em modificações na estrutura de refino, a fim de

diminuir a quantidade de óleos residuais pesados e elevar a produção de destilados

(SUGAYA, 1994, p. 24).

O processo tem como finalidade suavizar a viscosidade dos óleos residuais

objetivando uma maior eficiência no mecanismo de bombeamento do mesmo. Segundo Szklo

e Uller (2008), o craqueamento térmico é mais severo do que a viscorredução, pois utiliza

temperaturas mais elevadas. A viscorredução aplica a conversão térmica leve a baixo custo e

severidade para melhorar as características reológicas sem atingir uma conversão significativa

a destiláveis (MATEUS, 2008, p. 5).

Portanto, para que esta quebra ocorra sem que haja uma excessiva formação de coque,

devem-se usar condições operacionais mais amenas que as existentes no craqueamento

térmico convencional (UNICENP, 2002, p.13).

Sabe-se também que devido à ação do calor ocorrem quebras entre as ligações

carbono-carbono, mas também ocorrem reações de polimerização e condensação, estas são

responsáveis pela instabilidade do resíduo de viscorredução, pelo aumento da viscosidade,

pela formação do coque bem como pelo seu depósito (SUGAYA, 1994, p. 24).

Na unidade de viscorredução (Figura 9), a carga é previamente aquecida em um forno,

e em seguida é redirecionada para um vaso de maturação, soaking drum, que fornece um

tempo de residência para as reações e permite uma diminuição nas temperaturas dos fornos,

que proporciona uma economia do combustível utilizado para aquecimento da carga

(MATEUS, 2008).

28

Figura 9 – Processo de craqueamento através da viscorredução com vaso de maturação

Fonte: MATEUS (2008).

A desvantagem deste processo é o descoqueamento do forno, porém a utilização do

soaking drum permite um aumento do tempo de campanha da unidade (de 6 meses para 12

meses), e favorece uma redução no investimento, maior flexibilidade aos erros operacionais e

uma maior seletividade no processo (formação de mais gasóleos). O descoqueamento do

forno dura aproximadamente uma semana, e pode ser efetuado através de vários métodos, tais

como: métodos hidráulicos, pneumáticos e métodos mecânicos (SUGAYA, 1994, p. 25).

2.3.2 Coqueamento Fluido

O coqueamento fluido é um processo de craqueamento térmico constituído por um

reator de leito fluidizado (Figura 10), muito usado para processar pequenos volumes, pois

assim como a viscorredução sua desvantagem é o descoqueamento dos tambores ao final de

cada ciclo. Nesse processo, o rendimento dos produtos pode ser maior com a redução do

tempo de residência dos vapores no reator (MATEUS, 2008).

29

Figura 10 – Processo de coqueamento fluido

Fonte: MATEUS (2008).

No coqueamento fluido, a carga é misturada com um reciclo de borra e enviada para o

selo do reator de leito fluidizado, que opera entre 480 e 540ºC. Após o craqueamento térmico,

a corrente de hidrocarbonetos resultante do processo sobe para topo do reator, deixando no

fundo uma camada de produto pesado (coque) com densidade de 750-880 kg/m3 (MATEUS,

2008).

Os gases produzidos pela decomposição térmica são lavados com gasóleo para

remoção de finos de coque que tenham sido arrastados no processo, e em seguida são

conduzidos para a torre fracionadora onde ocorre a separação das frações desejadas dos

hidrocarbonetos (SUGAYA, 1994).

O resíduo de coque é acumulado na parte inferior do reator, e é removido através da

utilização de jato de vapor para aquisição das partículas finas que migram para o topo do

equipamento, que servem de semente de deposição e outra parte, após retificação com vapor

para remoção do óleo residual, segue para um incinerador (SUGAYA, 1994).

Segundo SUGAYA (1994) as principais características do processo de coqueamento

fluido são:

30

Possui flexibilidade para utilizar diversas qualidades de carga, e um maior tempo de

campanha da unidade (aproximadamente um ano e meio) quando comparado ao

coqueamento retardado.

Para uma mesma capacidade de carga, essa unidade de processamento exigirá menor

área que o coqueamento retardado.

Rendimento do coque no processo é menor devido à alta temperatura de operação,

entretanto, os produtos possuem um teor de enxofre mais elevado;

Utilização do coque como combustível, embora sua queima seja difícil devido aos

baixos teores de matéria volátil;

Produção de gasolina de maior octanagem (cerca de sete pontos) em relação ao

coqueamento retardado, mas essa octanagem é baixa para as necessidades dos motores

atuais.

O gás efluente do incinerador contém grandes quantidades de monóxido de carbono.

Os rendimentos típicos do coqueamento fluido são apresentados na Tabela 4.

Tabela 4 – Rendimentos típicos do processo de coqueamento fluido

Produtos

Baixa severidade

(% massa)

Alta severidade

(% massa)

Gases e GLP

11,8

17,0

Gasolina

9,3

12,5

Gasóleo leve

18,9

18,5

Gasóleo pesado

32,8

17,5

Coque bruto

27,3

34,4

Coque líquido

18,6

25,3

Fonte: SUGAYA (1994).

2.3.3 Flexicoking

O flexicoking foi um processo criado para aperfeiçoar o coqueamento fluido, para

solucionar as dificuldades referentes à poluição atmosférica e à presença dos compostos

sulfurados no gás efluente do incinerador, através da gaseificação do coque não oxidado em

31

um vaso separado, usando as reações de formação de gás de água (Equação 8) (MATEUS,

2008).

(8)

No processo de flexicoking (Figura 11), a carga é enviada ao reator de leito de coque

fluidizado para ser craqueada, e os produtos são gases e destilados que devem ser lavados

para remoção do coque arrastado. Em seguida, esses produtos são fracionados de modo

semelhante ao processo de coqueamento fluido (SUGAYA, 1994).

Figura 11 – Processo de flexicoking

Fonte: SPEIGHT (1999 apud MATEUS, 2008).

Vapor a alta pressão é gerado pela corrente que sai pelo topo do aquecedor, enquanto

que os finos de coque são removidos em um lavador. A corrente de vapor que sai do lavador

32

contém H2S, e a mesma pode ser desulfurizada através dos métodos convencionais

(MATEUS, 2008, p. 20).

2.3.4 Hidrocraqueamento

O hidrocraqueamento é um processo de hidrogenação de frações pesadas de petróleo,

que são convertidas em produtos com menor massa molecular. Para que o processo seja

economicamente viável são utilizados catalisadores de alta atividade para a produção de

hidrogênio (UNICENP, 2002).

O processo de hidrocraqueamento é realizado sobre altas pressões parciais e tem como

finalidade reduzir a deposição de coque sobre o catalisador; hidrogenar os compostos

aromáticos polinucleados, facilitando sua decomposição; hidrogenar olefinas e diolefinas

formadas no processo de craqueamento, aumentando a estabilidade química dos produtos

finais, e proporcionam a hidrogenação e eliminação de compostos de enxofre e nitrogênio,

tornando o processo menos poluente (UNICENP, 2002).

Os catalisadores usados no processo possuem simultaneamente características de

craqueamento e de hidrogenação. Devido à severidade das condições reacionais, praticamente

todas as impurezas, como compostos de enxofre, nitrogênio, oxigênio e metais, são reduzidos

e eliminados dos produtos (MOREIRA, 2006).

O processo pode ser executado em um ou dois estágios (Figura 12), sendo este último

o mais empregado na indústria, pois permite flexibilidade no uso de cargas de alimentação e

proporciona uma boa flexibilidade na produção das diversas frações, conforme a necessidade

do mercado (UNICENP, 2002).

33

Figura 12 – Hidrocraqueamento em dois estágios

Fonte: UNICENP (2002).

O processo de hidrocraqueamento se dá pela adição de hidrogênio à carga de

alimentação, que passa por uma série de trocadores de calor para ser aquecida. Após este

aquecimento a corrente entra no primeiro reator (leito fixo), que é constituído por múltiplas

camadas de catalisador e que são alternadas de distribuidores de fluxo. Para controlar o

aumento de temperatura das reações de hidrogenação são usadas quench (correntes de

hidrogênio frio) para assegurar a conversão desejada no primeiro estágio de 40 a 50%.

Normalmente, a temperatura nesse estágio pode variar entre 250 a 450ºC, e a pressão entre 85

e 140 kg/cm2, sendo que estas variações de temperaturas e pressões dependentes do tipo de

carga utilizada, logo quanto mais pesada e aromática for à carga, mais rígidas deverão ser as

condições de reação (UNICENP, 2002).

O segundo estágio do processo de hidrocraqueamento tem os procedimentos de

operação semelhante ao primeiro estágio. Em geral, neste estágio se aplicam pressões e

temperaturas superiores ao primeiro estágio, e os catalisadores usados são mais reativos,

34

embora sejam mais suscetíveis a envenenamentos. As temperaturas variam entre 450ºC e

550ºC e as pressões oscilam entre 180 e 250 kg/cm2 (UNICENP, 2002).

O efluente do reator do segundo estágio, depois de resfriado, é submetido a dois

flashes, para eliminar o hidrogênio, que é recirculado, e o gás combustível. A carga por sua

vez é misturada a corrente do primeiro reator, sendo aquecida e enviada a torres de

fracionamento, onde o circuito torna-se completo. Conforme o interesse da refinaria na

maximização de leves (GLP e nafta), as correntes de querosene e diesel podem ser total ou

parcialmente recicladas ao processo (UNICENP, 2002).

2.3.5 Coqueamento Retardado

O coqueamento retardado é um processo de craqueamento térmico não catalítico, onde

a carga utilizada é geralmente um resíduo de vácuo submetido a condições bastante severas,

para produção de produtos líquidos e gasosos mais leves, e um produto sólido (coque de

petróleo) (SZKLO; ULLER, 2008).

Esse processo de craqueamento, também conhecido como processo de “fundo de

barril”, é um dos mais importantes quando se trata da conversão de resíduos devido à

possibilidade do uso de frações pesadas que possuam alto teor de contaminantes. No mundo,

cerca de um terço dos processos de conversão de resíduos existentes usa esta tecnologia

(PHILLIPS; LIU, 2003 apud SANTOS, 2008).

Segundo Sugaya (1994), o processo de craqueamento térmico mais utilizado no Brasil

é o coqueamento retardado (Figura 13).

Figura 13 – Processos térmicos usados no Brasil

Fonte: SUGAYA (1994).

35

Este processo envolve a decomposição de hidrocarbonetos, que são expostos a altas

temperaturas em um curto intervalo de tempo, onde ocorrem as reações em cadeia (Figura 14)

que originam a formação do coque, que possui um teor de carbono maior que a carga com

razão molar C/H = 2,11 (BRASIL et al., 2011).

Um dos grandes desafios da unidade de coqueamento retardado (UCR) é a produção

de combustíveis limpos e menos poluentes, a partir de óleos crus pesados com alto teor de

enxofre. Desta forma, é necessário tratar previamente os produtos obtidos pelo do processo de

coqueamento retardado através do hidrotratamento (Figura 14), antes da carga ser enviada

para o pool de combustíveis (ABADIE, 2002 apud MOREIRA, 2006).

Figura 14 – Unidade de coqueamento retardado

Fonte: GRAY (1994 apud MATEUS, 2008).

Na unidade de coqueamento retardado, a carga passa por um pré-aquecimento com

outras correntes do processo e entra no fundo da fracionadora, onde a mesma se mistura com

o reciclo formando a carga combinada. Após aquecimento no forno, a carga combinada é

parcialmente vaporizada e segue para o tambor de coque no qual a carga permanece até

transforma-se em coque e hidrocarbonetos mais leves, estes por serem mais leves vaporizam e

saem pelo topo dos tambores de coque (MATEUS, 2008, p. 9).

36

Os vapores que saem dos tambores de coque são bruscamente resfriados a partir de

uma injeção de gasóleo frio, e em seguida são enviados para a parte inferior da coluna de

fracionamento, onde os vapores são lavados por um refluxo circulante de gasóleo pesado e

com partes da carga fresca. Após estes procedimentos a carga é parcialmente condensada, e a

remanescente é fracionada na seção superior da torre, originando nafta pesada, gasóleo leve,

gasóleo médio, e gasóleo pesado, já os vapores que saem pelo topo da torre são parcialmente

condensados adquirindo-se uma nafta leve que retorna a torre como refluxo de topo. O

restante da nafta leve e a parte não condensada dos vapores de topo são enviados para uma

seção de recuperação de gases onde a nafta é retificada, o GLP recuperado e o gás

combustível enviado para tratamento com DEA (Dietanolamina). (MATEUS, 2008, p. 10-11).

Quando o tambor de coque está abastecido por completo, o efluente do forno é

desviado para o tambor subsequente de modo que o coque acumulado no mesmo possa ser

removido e a unidade continue operando (BRASIL et al., 2011). A Tabela 5 apresenta um

esquema típico de funcionamento de um tambor coque.

Tabela 5 – Ciclo típico de operação de um tambor de coque

Operação

Duração (h)

Enchimento

24

Purga com vapor

2,5

Resfriamento com água

6

Drenagem

2

Remoção dos flanges

1

Descoqueamento

4

Recolocação dos flanges

1

Purga e teste

1

Aquecimento

5

Tempo de folga

1,5

Total

48

Fonte: MATEUS (2008).

O descoqueamento do tambor (Figura 15) é realizado com o auxilio de uma

ferramenta hidráulica específica, com utilização do vapor de água e o resfriamento do

equipamento. Durante esse procedimento com água, a corrente de topo do tambor é enviada

37

para o sistema de blowdown. O óleo pesado é recuperado no tambor de blowdown (que tem

como objetivo resfriar e separar os hidrocarbonetos da fase aquosa), já o óleo leve e a água,

depois do resfriamento com ar, são divididos e recuperados em um separador específico. Os

vapores que não são condensados são enviados para o sistema de topo da torre de

fracionamento através do sistema de compressão de gases de blowdown (MATEUS, 2008).

Figura 15 – Esquema de descoqueamento do tambor com utilização da ferramenta AutoShift

Fonte: FLOWSERV (2012).

A qualidade da carga de alimentação afeta significativamente a qualidade e

rendimento dos produtos, entretanto a razão de reciclo é a variável mais importante, pois afeta

o rendimento e a qualidade do coque; influencia ainda o investimento da unidade

coqueamento retardado e o custo operacional, assim como o tempo de campanha do forno.

Como o objetivo principal é a lucratividade, muitas unidades de coqueamento tendem a

operar com a menor razão de reciclo possível, sendo esta limitada sempre pela qualidade do

gasóleo pesado produzido e pelo tempo de campanha dos fornos (MATEUS, 2008, p. 12-13).

Outras variáveis operacionais importantes são a temperatura do processo de

coqueamento retardado que afeta o rendimento, o teor de matéria volátil do coque e a pressão.

Essa última tem análise similar ao da razão de reciclo, ou seja, a minimização da pressão de

operação do tambor de coque tem como resultado a vaporização de mais hidrocarbonetos

38

pesados que ficariam presos no tambor de coque e sendo então convertidos em coque e ou

produtos mais leves (MATEUS, 2008, p. 13-14).

2.4 MODELAGEM DO SISTEMA REACIONAL

Segundo (ROSAL et al., 2009), devido à alta complexidade e ao grande número de

componentes que fazem parte das frações de petróleo em geral, torna-se necessário que a

caracterização seja feita utilizando um menor número de pseudocomponentes para que desta

forma seja possível representar a mistura de maneira expressiva. Na modelagem do sistema

reacional de craqueamento térmico, os componentes que apresentam propriedades similares

são agrupados em "lumps”, onde o fracionamento acontece levando-se em conta as faixas de

temperatura dos componentes.

2.4.1 Caracterização dos Sistemas com Lumps e Pseudocomponentes

Geralmente, por causa das complexidades dos sistemas reacionais e também pela

grande quantidade de compostos presentes no processo de craqueamento térmico dos

resíduos, é necessário criar um sistema que facilite a compreensão do mesmo. Muitos

sistemas têm sido desenvolvidos utilizando lumps, alguns com até 16 lumps, que variam

dependendo de informações estatísticas, características e dos pseudocomponentes (SUGAYA,

2001 apud MATEUS, 2008).

A representação do sistema reacional é, consequentemente, melhor quanto maior for a

quantidade de lumps, entretanto, a complexidade da modelagem e o número de parâmetros a

ser obtidos aumentam consideravelmente, isto é, quanto maior for o número de lumps mais

complexa a modelagem será (ROSAL et al., 2009).

2.4.2 Avaliação dos Principais Modelos Cinéticos

2.4.2.1 Modelo Cinético de Del Bianco

39

Para compreender o modelo de Del Bianco é necessário entender, primeiramente,

como ocorreu o experimento utilizado. Para isso as experiências de conversão foram

realizadas em batelada utilizando um micro-reactor de aço inoxidável, que foi alimentado,

pressurizado com nitrogênio e aquecido até a temperatura de reação por imersão num banho

de estanho líquido. Durante a reação, o sistema foi agitado por um vibrador pneumático,

garantindo a mistura dos componentes. Em seguida, um tanque de água foi utilizado para

resfriar o micro-reator rapidamente (DEL BIANCO et al., 1993).

Após a reação, o gás foi recuperado num saco de coleta de gases para a análise

cromatográfica e os produtos não voláteis da reação foram recuperados com tetra-hidrofurano

(THF). A mistura foi agitada num banho de ultra-sons durante 15 min e depois filtrada para

separar o tetra-hidrofurano, material solúvel, do resíduo (coque).

O produto contendo tetra-hidrofurano solúvel (THS) foi dividido em duas partes, que

foram tratados em separado para quantificar asfaltenos e destilados (ponto de ebulição <

530°C). A Figura 16 apresenta o esquema dos produtos obtidos no modelo cinético (DEL

BIANCO et al., 1993).

Figura 16 – Esquema dos produtos

Produtos reação

Gás

Asfaltenos

Destilado

Coque

Destilado

Coque

Resíduo de

Vácuo

Fonte: Adaptado de DEL BIANCO et al. (1993).

A fim de definir a cinética do sistema e calcular os parâmetros da cinética do processo

de craqueamento térmico, Del Bianco et al. (1993) usaram um pequeno reator em batelada

pressurizado com nitrogênio. Sendo os resíduos de vácuo do petróleo Belaym craqueados

termicamente a temperaturas que variaram dentre 410, 430, 450 e 470ºC para tempos de

reações que alcançaram até 120 min (MATEUS, 2008).

40

Durante a reação, os componentes presentes na alimentação foram craqueados para

produzir voláteis, que foram estudados a fim de definir pseudocomponentes com base em

diferentes propriedades físico-químicas:

Resíduo de vácuo (RV): THF solúvel, mas não destilável; Destiláveis (D): material

volátil, isto é, ponto de ebulição < 530 °C; Coque (C): material insolúvel em THF.

A concentração de RV diminui com o tempo, para as várias temperaturas a produção

de destilado aumenta com o tempo até um máximo valor (% D) e, por conseguinte, permanece

mais ou menos constante. O valor de % Dx aumenta com a temperatura. A formação de D foi

encontrada a partir da cinética de primeira ordem em todas as temperaturas.

Segundo Del Bianco et al. (1993), a formação de coque parece ser consequência de

reações consecutivas envolvendo asfaltenos. A tendência para a formação de coque mostra

um período de indução que diminui com o aumento da temperatura, sugerindo que o coque é

possivelmente gerado através de um intermediário na reação. Em decorrência, segue o

esquema reacinal que foi proposto:

D

RV´

I

C

Onde D é destiláveis, C é o coque, I é o intermediário na reação de produção de coque,

e RV' é a fração de resíduo de vácuo não convertido no tempo t.

Como a concentração do intermediário não pode ser determinada, logo em qualquer

instante RV = RV' + I, onde RV é um dado experimental. Vale salientar que para determinar

os parâmetros cinéticos só reações de primeira ordem foram considerados no modelo (DEL

BIANCO et al., 1993 apud MATEUS, 2008).

Segundo Del Bianco et al. (1993), o tempo das reações podem ser descrito através do

sistema de equações diferênciais:

dRV´ / dt = - (k1 + k2) RV´

dI/ dt = k2RV´ - k3I

(9)

(10)

41

dC/ dt = k3I

(11)

dD/ dt = k1RV´

(12)

As Equações (13) a (15) são usadas para calcular a quantidade de cada componente em

qualquer tempo:

RV´ = RV0 e-kt

(13)

I =[ k2 / (k3 – k)] RV0 (e-kt – e-k3t)

(14)

C = k2 / k {RV0 [1 –(k3e-kt –ke-k3t)/(k3 – k)]

(15)

Sendo que k = k1 + k2 e RV0 é a concentração inicial de resíduo de vácuo, e o D pode

ser calculado da seguinte maneira:

D = RV0 – RV´- I – Cq

(16)

A respeito da cinética de primeira ordem para formação de destilados, os dados dos

experimentos foram analisados separadamente e os coeficientes cinéticos para esta reação

foram obtidos através de regressão linear. A energia de ativação E1 foi avaliada, aplicando-se

a lei de Arrhenius, já a energia de ativação da reação E2 foi computado separadamente pela

diferença entre E1-E2 obendo-se uma relação existente entre reações paralelas (DEL BIANCO

et al., 1993).

ln (k1/k2) = ln [%D∞ / (100 – D∞)]

(17)

ln (k1/k2) = ln (A1/A2) – (E1/E2) /RT

(18)

Os demais parâmetros, A1, A2, A3 e a energia de ativação E3 foram estimados através

de uma rotina de otimização.

Devido à reação de condensação, ser responsável pela formação de coque, a mesma

apresenta uma energia de ativação superior às demais, logo esta reação torna-se relativamente

mais importante à medida que a temperatura aumenta a formação de coque, pois, é

preferencial o aquecimento da alimentação a uma temperatura mais baixa, que prolongue

42

assim o tempo de residência para completar a conversão. Logo, é correto afirmar que a

formação de coque está associada a condesação de asfalteno. As curvas de cinética da Figura

17 mostram que o desaparecimento dos asfaltenos reflete na produção de coque (DEL

BIANCO et al., 1993).

Figura 17 – Comparação entre a evolução do asfalteno (○) e produção de coque (□) a 410530ºC

Fonte: DEL BIANCO et al. (1993).

O

modelo

cinético

de

Del

Bianco

considerou

a

concentração

de

três

pseudoscomponentes, isto é, resíduo de vácuo, destilado e coque, que foram utilizados para

definir um sistema de cinética simples que possa calcular os parâmetros cinéticos das reações.

Os resultados podem ser utilizados para corrigir a aproximação convencional de tempo e

temperatura, como variáveis operacionais permutáveis no craqueamento térmico (DEL

BIANCO et al., 1993).

2.4.2.2 Modelo Cinético de Singh

Assim como no modelo anterior é necessário conhecer um pouco dos procedimentos

adotados para o modelo cinético de craqueamento térmico de Singh, onde estudos de escala

43

foram realizados utilizando um reator descontínuo de aço inoxidável de 400 mL de

capacidade, e os dados utilizados foram obtidos no laboratório através do craqueamento

térmico de quatro diferentes resíduos de vácuo originário da Índia e do Oriente Médio dentre

eles estão o NGSR (North Gujarat Short Residue), BHSR (Bombay High Short Residue),

MVBF (Mathura Refinery Vis-Breaker Feed), HRA (Haldia Refinery Asphalt). Este estudo

teve como intuito a avaliação do comportamento do craqueamento de resíduos de vácuo sob

algumas condições de severidade de forma moderadas, sendo adotados em termos de volumes

de frações de destilados (SINGH et al., 2005).

Foram utilizados como objetos de estudo quatro resíduos de óleos processados em

refinarias indianas, analisados para cinco tempos diferentes de residência, variando entre 3 e

15 min, e quatro diferentes temperaturas variando na faixa de 400 a 530ºC, sendo agrupados

nos principais cortes comerciais: gás (G), gasolina (GNL), gasóleo leve (LGO) e gasóleo de

vácuo (VGO) (SINGH et al., 2005).

Segundo Singh et al. (2005), os lumps sugeridos por Del Bianco não tiveram seus

destilados analisados detalhadamente e, portanto, esse modelo não pode ser utilizado para o

projeto e otimização de tipos específicos de destilados.

A entrada é compartilhada com a saída, onde estava previsto o carregamento e a

evacuação do reator, alguns arranjos foram feitos para medir a temperatura do líquido na

entrada e do vapor na saída de forma separada, o mesmo procedimento foi aplicado com a

pressão. A partir desta tese, sabe-se que o reator foi carregado com 120g de resíduo de vácuo

(alimentação) e pressurizado com nitrogênio para obtenção de uma pressão de 12 kg/cm2 na

temperatura de reação, sendo que o calor necessário para a reação foi fornecido por meio de

um banho de sal contendo uma mistura eutética de NaNO3, KNO3 e NaNO2 com a sua

composição de 7, 53 e 40% em massa, respectivamente (SINGH et al., 2005).

Após a conclusão do tempo de reação, o reator foi retirado e resfriado a uma

temperatura de aproximadamente 100ºC, em seguida foi despressurizado completamente, o

gás de saída foi recolhido e analisado por cromatografia em fase gasosa. O produto líquido do

reator foi quantificado pela pesagem do reator depois da secagem e limpeza. Essa fase contém

resíduo de vácuo que não foi convertido e produtos de decomposição decorrentes do

processamento térmico (SINGH et al., 2005).

Os lumps podem ser escolhidos com base em propriedades físicas que sejam fáceis de

medir como, por exemplo, faixa de ebulição e gravidade específica. Consequentemente um

modelo que contenha um grande número de lumps é computacionalmente mais complexo de

ser resolvido, tornando assim, o seu preço mais elevado. Logo, é sempre desejável se

44

aperfeiçoar o número de lumps para se obter maiores informações sobre um processo (SINGH

et al., 2005).

Para Singh et al. (2005), todas as conversões feitas foram admitidas a partir da reação

com cinéticas de primeira ordem, logo as equações de velocidade podem ser escritas em

função das cargas, da seguinte forma:

d F

k1 k 2 k3 k 4 F

dt

(19)

d VGO

k 4 F k5 k8 k9 VGO

dt

(20)

d LGO

k3 F k5 VGO k 6 k10 LGO

dt

(21)

d GLN

k 2 F k6 LGO k8 VGO k7 GLN

dt

(22)

d G

k1 F k7 GLN k10 LGO k9 VGO

dt

(23)

Em t = 0, [F] = F0, [VGO] = [LGO] = [GLN] = [G] = 0.

Segundo Singh et al.(2005), os colchetes nas equações diferenciais referem-se a

percentagem em peso das frações diferentes em um dado tempo t. As mesmas podem ser

facilmente resolvidas com as condições iniciais expostas a cima. A solução resultante dos

lumps das Equações (19) a (23), foram fornecidas em termos de F0.

F F0 exp K At

(24)

VGO

(25)

k 4 F0

exp K At exp K Bt

KB K A

LGO F0 A exp(K At ) B exp( K Bt ) B A exp(KC t )

(26)

45

GLN F0 A1 exp(K At ) B1 exp( K Bt ) C1 exp(KC t ) B1 A1 C1 exp(k7t )

(27)

(28)

Onde:

K A k1 k2 k3 k4

(29)

K B k5 k8 k9

(30)

K C k6 k10

(31)

A

k 4 k5

1

k3

KC K A

K B K A

(32)

B

k 4 k5

K B K A K C K B

(33)

k 4 k8

1

A1 k 2 Ak6

K B K A k7 K A

(34)

k 4 k8

1

B1 Bk6

K B K A k7 K B

(35)

C1

B Ak6

k7 K C

(36)

O método de evolução diferencial (DEM) foi utilizado para as estimativas de

parâmetros cinéticos k1 através de k10, sendo uma técnica de otimização que parte da família

de algoritmos genéticos. Este método foi testado com sucesso para as situações de projeção,

para até 60 parâmetros (SINGH et al., 2005).

46

A partir de uma análise criteriosa da seletividade dos quatro objetos de estudo com a

temperatura, tem-se que: a residência a diferente tempos revelaram que a seletividade da

gasolina, gás e LGO aumentam com o aumento do tempo de reação, assim como a

temperatura também se eleva, enquanto que a seletividade de VGO diminui com o aumento

do tempo de reação e diminuição da temperatura. A técnica do Delplot foi exposta na

tentativa de melhorar a possível rede de reação, na qual os mecanismos reacionais podem

estar estabelecidos (BHORE et al., 1990 apud SINGH et al., 2005). O modelo cinético de

Singh é apresentado na Figura 18.

Figura 18 – Modelo contendo 5 lumps e 10 parâmetros

Fonte: SINGH et al. (2005).

Segundo Mateus (2008), Singh et al. (2005) desenvolveram um modelo para simular o

método de craqueamento térmico a uma baixa severidade, podendo desta forma demonstrar

como ocorre o processo de viscorredução. Os lumps considerados foram: F: Carga, G: gás,

GNL: Gasolina, LGO: gasóleo leve, VGO: gasóleo de vácuo. A priori o modelo era

constituído por 10 parâmetros, mas através dos experimentos e cálculos computacionais

percebeu-se que algumas constantes cinéticas poderiam ser descartadas, passando desta forma

a ser constituída por 5 lumps e 7 parâmetros. A Tabela 6 apresenta as constantes cinéticas e os

parâmetros para o craqueamento térmico do resíduo BHSR.

47

Tabela 6 – Constantes cinéticas e os parâmetros para o craqueamento térmico do resíduo

BHSR

Constate de reação Energia de ativação Fator de Frequência

(min-1)

(E, kj/mol)

(A0, min-1)

k1

269,79

3,80E17

k2

308,94

3,38E20

k3

234,54

5,50E15

k4

72,29

5,22E3

k5,8

412,50

7,80E29

k6

129,29

7,66E7

Fonte: MATEUS (2008).

Com base nos valores das constantes de velocidade obtidos pelos parâmetros

estimados pela análise de Delplot, pode-se afirmar que os parâmetros da constante cinética k8

assume um valor significativo a uma temperatura 430ºC. Logo, as reações k 7, k9 e k10 podem

ser desprezadas envolvendo assim um modelo realista de craqueamento térmico. Com base

nesta afirmação um novo modelo resumido foi proposto (Figura 19) (SINGH et al., 2005).

Figura 19 – Modelo contendo 5 lumps e 7 parâmetros

Fonte: SINGH et al. (2005).

48

Singh et al. (2005) concluíram que o modelo com 5 lumps e 7 parâmetros apresentou

uma maior precisão dentro das faixas de temperatura e pressão para craqueamento térmico

leve, por exemplo a viscorredução e coqueamento retardado, sendo portanto desenvolvido

para atender o mercado de craqueamento térmico de matérias-primas residuais. Os lumps

foram propostos com base no princípio da mais-valia dos produtos de uma refinaria, e o

método de análise Delplot foi utilizado para identificar as vias da reação.

49

3 METODOLOGIA

A metodologia adotada no presente trabalho foi caracterizada por uma pesquisa

bibliográfica exploratória, descritiva e explicativa, uma vez que foi realizado um

levantamento bibliográfico sobre os processos de craqueamento térmico do petróleo. Sendo

destacada a composição química dos óleos pesados, o mecanismo reacional envolvido nas

reações de craqueamento, e a caracterização da modelagem reacional do processo. Um

enfoque maior foi dado com relação aos dois modelos cinéticos, encontrados na literatura, que

foram propostos para modelar o craqueamento térmico de petróleo, sendo realizada uma

análise dos resultados obtidos por estes modelos, bem como uma comparação qualitativa entre

os dois modelos cinéticos.

50

4 RESULTADOS E DISCUSSÕES

No presente trabalho foram estudadas as cinéticas do processo de craqueamento

térmico de petróleo através de dois modelos cinéticos, que foi possível a partir dos trabalhos

de Del Bianco et al. (1993) e Singh et al. (2005). Os dois modelos cinéticos tiveram como

intuito o estudo do comportamento do craqueamento de resíduos de petróleo em termos de

lumps e de frações de destilados leves, a fim de se obter com a variação do tempo e

temperatura uma região que possa ser capaz de fornecer uma otimização da quantidade de

produto desejado.

Existem muitos estudos disponíveis na literatura sobre os modelos cinéticos em

questão, o trabalho exposto por Del Bianco et al. (1993) demonstraram que o processo de

craqueamento térmico utilizando o petróleo Belaym entre faixas de temperaturas de 410, 430,

450 e 470ºC com tempos de reações de até 20 min, através de reações envolvendo asfaltenos,

favoreceram a condensação, que por sua vez deu origem a deposição de coque. Neste trabalho

foram utilizados pseudocomponentes baseados em propriedades físico-químicas tais como:

resíduo de vácuo (RV), destilado (D), e coque (C).

Já o modelo cinético proposto por Singh et al. (2005) utilizaram quatro óleos como

objeto de estudo, que a partir das reações utilizadas, foram propostas equações cinéticas que

variavam com o tempo neste modelo, a priori 5 lumps e 10 parâmetros foram utilizados, sendo

de certa forma mais precisos, mas uma análise mais rigorosa demonstrou que apenas 7

parâmetros eram realmente significativos.

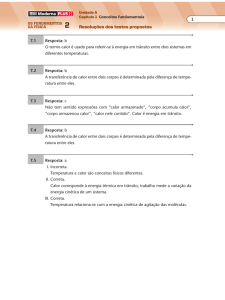

4.1 MODELO CINÉTICO DESENVOLVIDO POR DEL BIANCO et al. (1993)

O modelo desenvolvido por Del Bianco et al. (1993) teve por objetivo modelar a

cinética de craqueamento térmico, válido para faixa de temperatura de 410 – 470ºC e pressão

de 10 kg/cm2, de modo a predizer as conversões de coque e destilados.

A Figura 20 mostra a produção de coque em função do tempo de conversão para

diversas temperaturas.

51

Figura 20 – Produção de coque versus variação de tempo

□ = 410 ºC

+ = 430 ºC

○ = 450 ºC

× = 470 ºC

× = 470 ºC

Fonte: MATEUS (2008).

Segundo Del Bianco et al. (1993) a formação de coque está associada ao

craqueamento de asfalteno, a partir desta afirmação temos que mesmo sob condições de

suaves reações, tais produtos decompõem-se muito rapidamente, e de acordo com os dados de

análise elementar o aumento na severidade da reação diminui a razão atômica H/C, enquanto

as proporções de N/C e S/C permanecem parcialmente constante.

As analises observadas por Del Bianco et al. (1993) também demonstram que de

acordo com os parâmetros moleculares, a desidrogenação de asfaltenos é uma consequência

do comprimento da cadeia alquilo e de reações de desalquilação, onde ambos os processos

podem causar o aumento de aromaticidade.

O modelo de Del Bianco et al. (1993) foi descrito através de equações diferencias que

foram utilizadas para quantificar como os componentes variam de acordo com tempo. O

mesmo considerou a concentração de três lumps cujo estudo experimental das conversões, foi

utilizado na determinação dos parâmetros cinéticos das reações envolvidas. Sendo os

resultados dos experimentos realizados exibidos na Tabela 7.

52

Tabela 7 – Condições reacionais e os rendimentos dos produtos de resíduo de vácuo

Nº

Temperatura (ºC)

Tempo (min.)

Coque (%)

Destilado (%)

Gás (%)

R49

410

8

---

8.9

---

R46

410

15

0.1

13. 9

0.3

R47

410

30

0.1

23.9

0.7

R48

410

60

0.6

36.6

1.4

R50

410

120

9.0

53.2

4.3

R35

430

3

0,2

16.0

n.d

R36

430

5

0.2

19.4

0.5

R37

430

15

0.2

35.4

1.6

R38

430

30

3.4

51.6

2.4

R40

430

60

13.5

60.9

4.2

R39

430

120

24.6

60.1

5.9

R41

450

3

1.1

24.2

1.3

R42

450

8

3.1

44.2

2.1

R43

450

15

8.4

57.7

3.5

R44

450

30

17.6

62.9

5.1

R45

450

60

29.7

63.0

7.4

R45/A

450

120

39.0

60.0

7.7

R28

470

1

0.3

25.4

0.8

R29

470

3

1.3

45.7

2.1

R27

470

5

3.8

51.3

n.d.

R30

470

8

10.7

61.6

3.2

R31

470

15

17.8

64.9

5.7

R32

470

30

27.1

68.1

8.3

R33

470

60

34.3

63.8

11.2

R34

470

120

40.0

60.0

14.9

R55/Ba

450

60

10.9

74.1

n.d.

Corrida

Fonte: Del Bianco et al. (1993).

53

4.2 MODELO CINÉTICO DESENVOLVIDO POR SINGH et al. (2005)

O modelo cinético desenvolvido por Singh et al (2005), válido para faixa de

temperatura de 410 – 430ºC e pressão de 12 kg/cm2, estudou o comportamento do

craqueamento de resíduos de vácuo, utilizando cinco tempos diferentes de residência, este

estudo teve como alvo priorizar a escolha por produtos que apresentassem maior interesse

comercial, tais como: gás (G), gasolina (GLN), gasóleo leve (LGO) e gasóleo de vácuo

(VGO).

Inicialmente o modelo desenvolvido por Singh et al., (2005) era constituído por 5

lumps e 10 parâmetros, mas através de processos de otimização pode-se perceber que apenas

sete eram realmente significativos, logo o mesmo passou a ser constituído por 5 lumps e 7

parâmetros.

A Figura 21 mostra os valores experimentais assim como os rendimentos previstos a

partir do modelo utilizado por Singh et al. (2005), onde as linhas contínuas e as linhas

pontilhadas representam os valores previstos com sete e dez parâmetros, respectivamente,

enquanto os dados experimentais foram apresentados pelos pontos.

Figura 21 – Rendimento do gás (a) alimentado com (NGSR), da gasolina (b) alimentada com

(BHSR), do LGO (c) alimentado com (MVBF) e do VGO alimentado (HRA), em função do

tempo de residência

(a)

(b)

54

Figura 21 – Rendimento do gás (a) alimentado com (NGSR), da gasolina (b) alimentada com

(BHSR), do LGO (c) alimentado com (MVBF) e do VGO alimentado (HRA), em função do

tempo de residência (cont.)

(c)

(d)

Fonte: SINGH et al. (2005).

A partir das figuras supracitadas, tem-se que, as curvas das mesmas mostraram uma

boa concordância entre os experimentos e os valores previstos. Desta forma, foi possível

perceber através das mesmas que as previsões utilizando o modelo contendo 5 lumps e 7

parâmetros são mais precisas do que aqueles contendo 5 lumps e 10 parâmetros.

Logo, conclui-se que o modelo cinético contendo 5 lumps e 7 parâmetros foi mais

preciso dentro das faixas de temperatura e pressão para o craqueamento térmico leve, como

por exemplo, para os processos de viscorredução.

4.3 COMPARAÇÃO ENTRE OS DOIS MODELOS CINÉTICOS ESTUDADOS

A partir das análises realizadas dos resultados obtidos pelos modelos cinéticos de Del

Bianco et al. (1993) e o modelo cinético de Singh at al. (2005), permitiu-se constatar que no

modelo de Del Bianco durante as reações, os componentes presentes na alimentação são

craqueados para produzir voláteis, em paralelo ocorrem reações de condensação que resultam

55

na formação de coque em decorrência de reações consecutivas envolvendo asfaltenos, esse

modelo considera a concentração de três pseudocomponentes, isto é, resíduo de vácuo,

destilado e coque, que são utilizados para definir um sistema de cinética simples que possa

calcular as conversões dos diversos componentes devido as reações de temperatura.

O modelo de Singh utiliza quatro tipos de resíduos, sendo que os lumps foram

escolhidos através de faixas de temperatura de ebulição, o modelo resumido utiliza 5 lumps e

7 parâmetros. Singh et al. (2005) a partir destes resultados, estudou o comportamento do

craqueamento de resíduos de vácuo utilizando cinco tempos diferentes de residência, esses

estudos revelaram que a seletividade da gasolina, gás e LGO aumentam com o aumento do

tempo de reação, assim como a temperatura também se eleva, enquanto que a seletividade de

VGO diminui com o aumento do tempo de reação e diminuição da temperatura.

56

5 CONCLUSÃO

Neste trabalho foi realizado um estudo sobre as análises dos processos de

craqueamento térmico do petróleo, tendo como objetivo a compreensão das reações cinéticas

envolvidas. As reações são complexas e de difícil compreensão, para isso foram criados

métodos que pudessem representar de forma resumida, mas que fossem capazes de predizer

os produtos formados.

Considerando-se que os pseudocomponentes sugeridos por Del Bianco não descrevem

os destilados, de forma a otimizar, processar e maximizar um determinado tipo de destilado.

Portanto, pode-se concluir que o modelo resumido de Singh, composto de 5 lumps e 7

parâmetros, apresenta-se como mais viável quando o objetivo é otimizar a produção de um

determinado destilado que apresente maior interesse econômico.

57

REFERÊNCIAS

BARROS, F.C.C., MARQUES, N.A.F., SIMÕES, R.S.F., ALMEIDA, M.S. Um novo

conceito de unidades de coqueamento retardado da Petrobras. In: Rio Oil & Gas Expo

and Conference, 2008.

BRASIL, N.I do, ARAÚJO, M.A.S., DE SOUSA, E.C.M. Processamento de Petróleo e

Gás: petróleo e seus derivados, processamento primário, processos de refino,

petroquímica e meio ambiente. Rio de Janeiro: LTC, 2011.

CONSTANTINO, M.G. Química Orgânica, volume 1. Rio de Janeiro: LTC, 2008.

DEL BIANCO, A., PANARITI, N., ANELLI, M., BELTRAME, P.L., CARNITI, P. Thermal

cracking of petroleum residues 1. kinetic analysis of the reaction. Fuel, 72, 75–80, 1993.

FILIPAKIS, S.D., SILVA, M.S.A.J., GUIMARÃES, R.C.L.. Estimativa da qualidade e dos

rendimentos de produtos de coqueamento a partir do processamento de petróleos

nacionais. In: Rio Oil & Gas Expo and Conference, 2008.

FLOWSERVE. Equipamento para Sistemas de Descoqueamento Hidráulico, 2012.

Disponível em: < http//www.flowserve.com/files/Files/literature/productLiterature/Pumps/ps90-6-p.pdf > acesso em 10/04/2013.

GRAY, M.R. Upgrading petroleum residues and heavy oils. 1ª edição, CRC Press,

1994.

MATEUS, F.A.D. Desenvolvimento de modelo computacional para craqueamento

térmico. Dissertação (Mestrado em Engenharia Química) – Faculdade de

Engenharia Química, Universidade Estadual de Campinas. 2008.

MEDEIROS, L.G., LUCREDI, H.A., BARROS. F. C.C., CABRAL, J.M.B. Refinaria do

nordeste – desafios do sistema de Movimentação de coque verde de Petróleo. In: Rio Oil

& Gas Expo and Conference, 2008.

MOREIRA, F. S. Alternativas tecnológicas para a maximização da produção de olefinas

leves a partir de petróleos pesados. Monografia (Projeto Final de Curso em Engenharia

Química) - Universidade Federal do Rio de Janeiro. 2006.

PAZ, J.C., ALCINO, M. de. O petróleo. Universidade Federal do Pampa, Faculdade de

Engenharia Química, 2010.

PLESU, V., BUMBAC, G., IANCU, P., IVANESCU, I., POPESCU, D.C.. Thermal

coupling between crude distillation and delayed coking units. Applied Thermal

Engineering, 23, 1857 – 1869, 2003.

ROSAL, A. G. C., Lucena, S., Silva, L. M. X., Melo, R. G., Marques, C. C. M. Estudo de

Sensibilidade Paramétrica na Modelagem de um Forno de Craqueamento Térmico. In 5°

Congresso Brasileiro de Pesquisa e Desenvolvimento em Petróleo e Gás- 5° PDPETRO,

2009.

58

SANTOS, P. C. dos. Recentes impactos da indústria petroquímica sobre o Parque de

refino, 2008. Dissertação (Mestrado) – Escola de Química, Universidade Federal do Rio de

Janeiro.

SINGH, J., KUMAR, M.M., SAXENA, A.K., KUMAR, S.. Reaction pathways and

product yields in mild thermal cracking of vacuum residues: A multi-lump kinetic

model. Chemical Engineering Journal, 108, 239-248, 2005.

SUGAYA, M. F. Cinética e modelagem do craqueamento térmico de frações

residuais do petróleo. Dissertação (Mestrado em Engenharia Química) –

Faculdade de Engenharia Química, Universidade Estadual de Campinas. 1994.

SZKLO, A. S., ULLER, V. C. Fundamentos do refino de petróleo: tecnologia e economia.

2ª ed. rev. Rio de Janeiro: Interciência, 2008.

THOMAS, J. E. Fundamentos de Engenharia de Petróleo. 2. ed. Rio de Janeiro:

Interciência: Petrobras, 2004.

USBERCO, J., SALVADOR, E. Química: volume único 5. ed. São Paulo: Saraiva, 2002.

UNICENP. Curso de Formação de Operadores de Refinaria: Processos de Refino.

Curitiba, 2002. Disponível em: <