ENSAIOS DE CARACTERIZAÇÃO DE LAMINADOS DE MATERIAL COMPOSTO

G.T.S.Ribeiro (1), A.E.C.Sobreira (1) e C.A.Cimini Jr. (1)

(1) Departamento de Engenharia Mecânica, Escola de Engenharia, Universidade Federal de

Minas Gerais – Av. Antonio Carlos, 6627, Pampulha, Belo Horizonte, MG, CEP: 31.270-901.

Palavras-chave: material composto, tração, ensaio, corpo de prova

RESUMO

Objetivando-se determinar as propriedades mecânicas relativas à tração (tensão de

ruptura e módulo de elasticidade) de compostos laminados de fibra de vidro ou fibra de

carbono e resina epóxi, ensaiaram-se cinco corpos de prova (CPs) para cada material e

orientação das fibras (0o na direção da largura do tecido – fill - e 0o na direção do comprimento

– warp).

Nos ensaios usou-se uma máquina MOHR & FEDERHAFF & LOSENHAUSEN

instrumentada e com aquisição simultânea de dados por programa computacional. Um

extensômetro EMIC com abertura inicial de 50 mm foi utilizado para medidas de deformações.

A célula de carga foi de transdução de pressão e a velocidade média de ensaio foi

automaticamente escolhida pela máquina. Basiou-se na norma ASTM D3039 – “Standard Test

Method for Tensile Properties of Fiber-Resin Composites” (1989).

Os compostos laminados foram confeccionados com tecidos de fibra de vidro do tipo E

(código WR-200) e tecidos de fibra de carbono (código CCS-200). A gramatura dos tecidos é

de 200g/m2. A espessura nominal do tecido de fibra de vidro é de 0,21mm. E a espessura

nominal do tecido de fibra de carbono é de 0,34mm. Para a laminação dos compostos foi

utilizada a resina epóxi Araldite LY 5052 BR e o endurecedor HY 5052 BR.

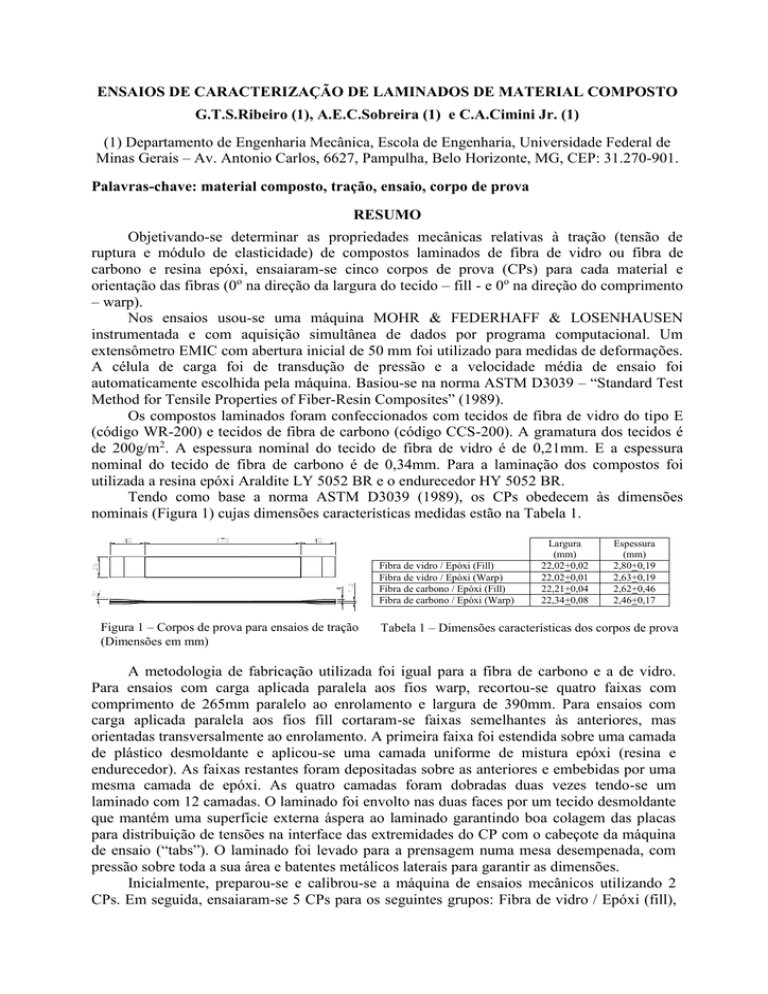

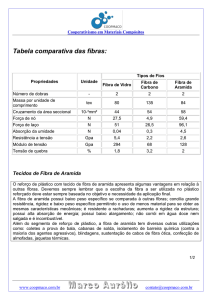

Tendo como base a norma ASTM D3039 (1989), os CPs obedecem às dimensões

nominais (Figura 1) cujas dimensões características medidas estão na Tabela 1.

Fibra de vidro / Epóxi (Fill)

Fibra de vidro / Epóxi (Warp)

Fibra de carbono / Epóxi (Fill)

Fibra de carbono / Epóxi (Warp)

Figura 1 – Corpos de prova para ensaios de tração

(Dimensões em mm)

Largura

(mm)

22,02+0,02

22,02+0,01

22,21+0,04

22,34+0,08

Espessura

(mm)

2,80+0,19

2,63+0,19

2,62+0,46

2,46+0,17

Tabela 1 – Dimensões características dos corpos de prova

A metodologia de fabricação utilizada foi igual para a fibra de carbono e a de vidro.

Para ensaios com carga aplicada paralela aos fios warp, recortou-se quatro faixas com

comprimento de 265mm paralelo ao enrolamento e largura de 390mm. Para ensaios com

carga aplicada paralela aos fios fill cortaram-se faixas semelhantes às anteriores, mas

orientadas transversalmente ao enrolamento. A primeira faixa foi estendida sobre uma camada

de plástico desmoldante e aplicou-se uma camada uniforme de mistura epóxi (resina e

endurecedor). As faixas restantes foram depositadas sobre as anteriores e embebidas por uma

mesma camada de epóxi. As quatro camadas foram dobradas duas vezes tendo-se um

laminado com 12 camadas. O laminado foi envolto nas duas faces por um tecido desmoldante

que mantém uma superfície externa áspera ao laminado garantindo boa colagem das placas

para distribuição de tensões na interface das extremidades do CP com o cabeçote da máquina

de ensaio (“tabs”). O laminado foi levado para a prensagem numa mesa desempenada, com

pressão sobre toda a sua área e batentes metálicos laterais para garantir as dimensões.

Inicialmente, preparou-se e calibrou-se a máquina de ensaios mecânicos utilizando 2

CPs. Em seguida, ensaiaram-se 5 CPs para os seguintes grupos: Fibra de vidro / Epóxi (fill),

Fibra de vidro / Epóxi (warp), Fibra de carbono / Epóxi (fill) e Fibra de carbono / Epóxi

(warp).

No ensaio, aplicou-se uma pré-carga para retirar as folgas iniciais do sistema e garantir

a uniformidade da aplicação de carga. Foi fixado um extensômetro ao CP que envia ao

programa computacional, dados relativos ao deslocamento decorrente da carga aplicada até o

momento da ruptura.

Para cada grupo de CPs, obteve-se um gráfico contendo as curvas de Tensão vs.

Deformação, onde foram efetuadas regressões lineares nos intervalos das regiões lineares

dessas curvas para definição dos módulos de elasticidade (E). As Figuras 2, 3, 4 e 5 a seguir

apresentam estes resultados.

VIDRO WARP

VIDRO FILL

300

600

250

Tensão (Mpa)

Tensão (Mpa)

500

400

300

200

1 00

200

150

100

50

0

0

1 00

200

300

400

500

600

0

0

Deformação (μm/m)

200

400

600

800

1000

1200

Deformação (μm/m)

1400

1600

Figura 2 – Curvas Tensão vs. Deformação para todos os CPs de Fibra de Vidro Fill / Epóxi

Figura 3 – Curvas Tensão vs. Deformação para todos os CPs de Fibra de Vidro Warp

CARBONO WARP

600

500

500

Tensão (Mpa)

Tensão (Mpa)

CARBONO FILL

600

400

300

200

400

300

200

100

100

0

0

0

100

200

300

400

)

Deformação (μm/m)

500

600

0

100

200

300

400

Deformação (μm/m)

500

600

700

)

Figura 4 – Curvas Tensão vs. Deformação para todos os CPs de Fibra de Carbono Fill

Figura 5 – Curvas Tensão vs. Deformação para todos os CPs de Fibra de Carbono Warp

A Tabela 2 apresenta um resumo contendo as tensões de ruptura e os módulos de

elasticidade em tração para cada conjunto de materiais compostos ensaiados.

Tensão de Ruptura (MPa)

Módulo de Elasticidade (GPa)

Fibra de vidro / Epóxi (Fill)

450 + 62

31,2 + 0,9

Fibra de vidro / Epóxi (Warp)

468 + 40

34,3 + 1,7

Fibra de carbono / Epóxi (Fill)

427 + 86

97,0 + 2,6

Fibra de carbono / Epóxi (Warp)

446 + 94

93,9 + 2,2

Tabela 2 – Propriedades mecânicas dos materiais compostos ensaiados

REFERÊNCIAS BIBLIOGRÁFICAS

[1] ASTM D 3039, 1989, Standard Test Method for Tensile Properties of Fiber-Resin

Composites, American Society for Testing Materials, 1990 Annual Book of ASTM Standards,

Section 15, Volume 15.03, pp.118-122.