8 - IDENTIFICAÇÃO DAS ALTERNATIVAS TECNOLÓGICAS

DE CONTROLE, TRATAMENTO E REUSO DE RESÍDUOS

INDUSTRIAIS

8.1 – Resíduos Gerados na Produção de Biodiesel

Neste item apresentam-se alternativas a serem consideradas para controle e tratamento de

resíduos gerados pelas indústrias produtoras de biodiesel, bem como os possíveis reusos

adotados para os mesmos.

A produção industrial do biodiesel pode envolver também as etapas de extração de óleo vegetal,

refino de óleo vegetal e tratamento da glicerina. Ressalta-se que esses processos são

complementares, no entanto, podem não estar presentes na unidade industrial. Para facilitar o

entendimento essas quatro etapas são descrita no decorrer do item.

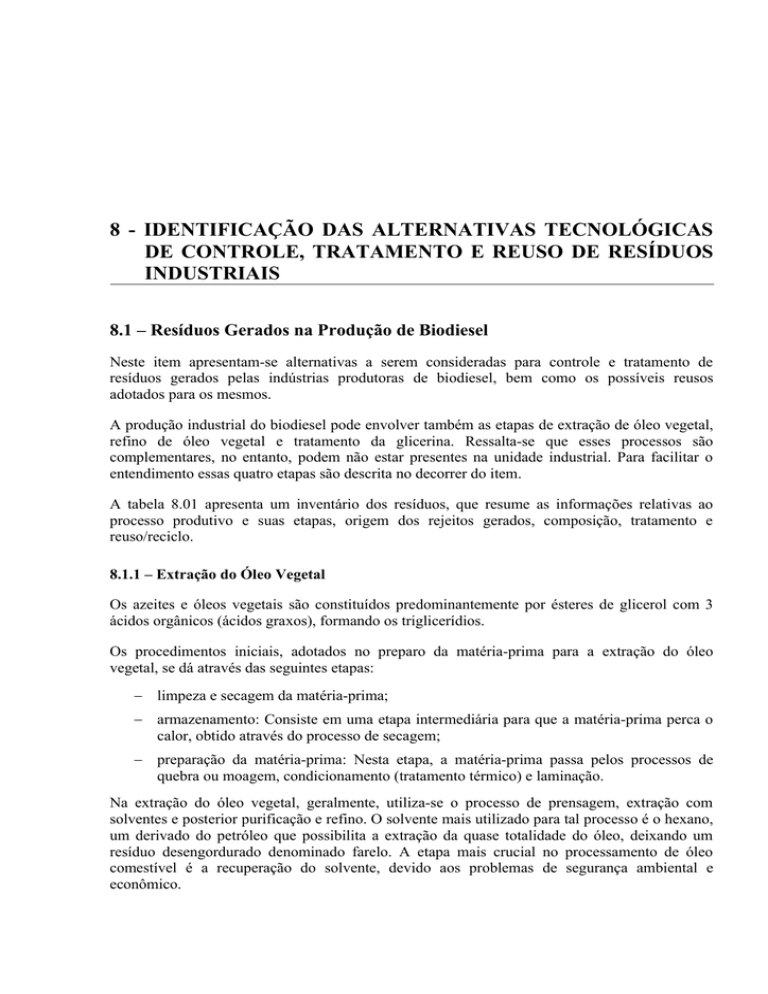

A tabela 8.01 apresenta um inventário dos resíduos, que resume as informações relativas ao

processo produtivo e suas etapas, origem dos rejeitos gerados, composição, tratamento e

reuso/reciclo.

8.1.1 – Extração do Óleo Vegetal

Os azeites e óleos vegetais são constituídos predominantemente por ésteres de glicerol com 3

ácidos orgânicos (ácidos graxos), formando os triglicerídios.

Os procedimentos iniciais, adotados no preparo da matéria-prima para a extração do óleo

vegetal, se dá através das seguintes etapas:

− limpeza e secagem da matéria-prima;

− armazenamento: Consiste em uma etapa intermediária para que a matéria-prima perca o

calor, obtido através do processo de secagem;

− preparação da matéria-prima: Nesta etapa, a matéria-prima passa pelos processos de

quebra ou moagem, condicionamento (tratamento térmico) e laminação.

Na extração do óleo vegetal, geralmente, utiliza-se o processo de prensagem, extração com

solventes e posterior purificação e refino. O solvente mais utilizado para tal processo é o hexano,

um derivado do petróleo que possibilita a extração da quase totalidade do óleo, deixando um

resíduo desengordurado denominado farelo. A etapa mais crucial no processamento de óleo

comestível é a recuperação do solvente, devido aos problemas de segurança ambiental e

econômico.

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

Tabela 8.01 – Inventário de Resíduos da Industrialização de Biodiesel

PROCESSO

CATEGORIA

DO REJEITO

ORIGEM

Extração do

óleo vegetal

Farinha

desengordurada,

cascas

Limpeza, preparação e

moagem de grãos, bagas e

amêndoas

Proteína, fibras e celulose, com

teor de umidade de 40-60%

Extração do

óleo vegetal

Particulados

Limpeza e preparação dos

grãos, bagas e amêndoas

Farelo e outras partículas sólidas

Uso de ciclones, filtros de mangas e

lavadores úmidos

Extração do

óleo vegetal

Efluentes

Extração do óleo com

solvente

Baixa DBO, farelo dissolvido em

suspensão e traços do solvente

(normalmente n-Hexano)

Tratamento por aeração forçada

seguida do polimento em lagoas

Efluente rico em fosfatos, sabões,

metais, leticinas, ceras e

substâncias coloidais.

Características específicas do

efluente: Alta DQO (faixa de

4.000 a 6.000 mg/l) e alto teor de

óleos e graxas, sulfatos, sólidos

em suspensão, nitrogênio,

fosfatos, compostos fenólicos,

metais pesados, catalisadores,

substâncias oxidáveis.

Processos físico-químicos (flotação,

floculação e coagulação) seguido

por tratamento biológico (lodos

ativados, lagoas de polimento, etc).

Refino do

óleo vegetal/

Preparo da

matériaprima

Produção de

Biodiesel

8.2

Efluentes,

Gomas, Borras

Processos químicos:

Branqueamento,

Neutralização,

Winterização,

Degomagem.

Processo físico

Desodorização

Ácido Graxo

Processo de refino

físico/químico de óleo

vegetal e/ou matéria graxa,

processo de

transesterificação e do

tratamento da glicerina

COMPOSIÇÃO

Líquido oleoso, de coloração

levemente amarelada

(propriedades químicas dependem

do óleo utilizado)

TRATAMENTO

REUSO/RECICLO

Co-geração de energia elétrica,

obtenção de composto (adubo

orgânico), produção de ração

animal, produção de aglomerados

Obtenção de composto (adubo

orgânico), utilização na indústria

química

Combustível para caldeiras;

Esterificação para produção de

B100

2006 © STCP Engenharia de Projetos Ltda.

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

PROCESSO

CATEGORIA

DO REJEITO

Produção de

Biodiesel

Glicerina

Produção de

Biodiesel

Água dos

condensadores e

água

condensadas nos

evaporadores

ORIGEM

Processo de

transesterificação

COMPOSIÇÃO

TRATAMENTO

Nome Químico: 1,2,3Propanotriol

Utilização na indústria química;

Combustível para caldeiras (queima

controlada);

Nome Comum: Glicerol

Processo de secagem (óleo

vegetal, glicerina e

biodiesel) e da destilação

da glicerina e do éster

Água de processo

REUSO/RECICLO

Resfriamento, desaeração

Reciclagem no processo, mas em

outra etapa, como: geração,

lavagem dos filtros, preparo de

soluções

Produção de

Biodiesel

Efluente da

lavagem do

biodiesel

Lavagem do biodiesel

Sabão, resíduo de catalisadores e

água acidificada. Características

específicas do efluente: DBO na

faixa de 3.000 a 4.000 mg/l, DQO

entre 60.000 a 80.000 mg/l,

presença de ácidos, bases e sais.

Produção de

Biodiesel

Sal

Filtragem

Resíduos do dessecante utilizado,

NaOH ou KOH

Obtenção

orgânico)

Tratamento

da Glicerina

Resíduo

Glicérico

Destilação da Glicerina

Resíduos obtidos na destilação da

glicerina: ácidos graxos livres e

impurezas minerais inerentes à

matéria-prima.

Energia, adubo orgânico, produção

de álcool, catalisador.

Processos físico-químicos (flotação,

floculação e coagulação) seguido

por tratamento biológico (lodos

ativados, lagoas de polimento, etc).

de

composto

(adubo

Elaboração: STCP, 2006

8.3

2006 © STCP Engenharia de Projetos Ltda.

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

O processo de extração de óleos vegetais tem evoluído constantemente com objetivo de

aumentar a eficiência, reduzir o consumo de energia e causar menor impacto ambiental. O

aumento na eficiência desta tecnologia ficou restrito à maximização da remoção do óleo, à

redução na perda de solvente para o meio ambiente e minimização dos custos operacionais.

Os solventes orgânicos, em especial n-hexano, são usados em grande escala na indústria de óleos

vegetais. São emissores de compostos orgânicos voláteis, que contribuem para o efeito estufa

(COVs).

O n-hexano é tóxico, inflamável e tem densidade maior que o ar podendo se propagar em baixas

altitudes causando danos às populações próximas às usinas de óleos. Contém 45 a 90% de

hexano e outras frações importantes são: 2- e 3-etil pentano, o metil ciclopentano e o

ciclohexano.

Os principais resíduos e efluentes gerados através do processo de extração do óleo vegetal são

descritos a seguir.

•

Farinha Desengordurada e Cascas

O processo de extração do óleo vegetal, em geral obtido por prensagem, extração com solventes

e posterior purificação e refino, deixa um resíduo desengordurado denominado de farinha

desengordurada, também chamado de farelo, e cascas. A origem destes resíduos se dá através da

limpeza, preparo e moagem de grãos, bagas e amêndoas. Para cada 1 tonelada de soja se extrai,

aproximadamente, 600 kg de farinha desengordurada e cerca de 50 kg de casca.

Destes resíduos se extraem a proteína e fibras, compostos pelas mesmas e por celulose,

apresentando um teor de umidade de 40 a 60%.

A farinha desengordurada, bem como as cascas podem ser reutilizadas na co-geração de energia

elétrica, obtenção de adubo orgânico, produção de ração animal e produção de aglomerados.

•

Particulados

São gerados na limpeza e preparo das sementes e no processamento do farelo. Para evitar a

emissão deste material recomenda-se a utilização de ciclones e filtros de ar, bem como de

lavadores úmidos, em certos casos.

•

Efluentes Líquidos

O vapor condensado, proveniente da extração com solvente, contém material de baixa DBO em

suspensão. Neste caso recomenda-se o tratamento por aeração forçada, seguida do polimento em

lagoas.

•

Emissão de Gases

Obtidos através das operações de estocagem, extração e destilação da micela. Devem ser

tomados cuidados especiais, basicamente sistemas de controle e prevenção de vazamentos e

incêndios.

8.4

2006 © STCP Engenharia de Projetos Ltda.

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

8.1.2 – Refino do Óleo Vegetal/Preparo da Matéria-Prima

A finalidade do refino é separar as substâncias indesejáveis dos óleos brutos que possam afetar

as propriedades organolépticas e a estabilidade do óleo. O processo de refino é principalmente

aplicado em óleos comestíveis.

Alguns problemas ambientais, tais como: perda de triglicerídeos, a necessidade de uma grande

quantidade de produtos químicos, geração de efluentes contaminados e consumo energético

elevado, podem ser causados pelo processo de refino convencional, onde remove-se a maior

parte das substâncias indesejáveis, a fim de estabilizar o óleo.

Os principais resíduos, gerados no processo de refino, vêm das seguintes etapas:

− Degomagem: Quando acontece a remoção das gomas (fosfatídeos hidratáveis), ceras e

substâncias coloidais.

− Neutralização: Etapa que consiste na remoção dos ácidos graxos livres com NaOH

(sabões). Remoção de fosfatídeos residuais (não hidratáveis) e corantes (clorofila,

carotenóides).

− Desodorização: Etapa na qual são removidos os odores e sabores desagradáveis,

provenientes dos peróxidos, ácidos graxos livres e pesticidas - Físicos.

O processo de refino do óleo vegetal apresenta os seguintes resíduos e efluentes, considerados

como principais:

•

Efluentes

É considerado efluente toda a água residual, que apresente composição variável, dependendo do

tipo e da quantidade dos óleos processados. São ricos em sabões, lecitina, ceras e substâncias

coloidais. A proporção de efluentes gerados é de 10 l por 10 kg de produtos gerados.

As características específicas dos efluentes são: a alta Demanda Química de Oxigênio – DQO

(na faixa entre 4.000 a 6.000 mg/l) e alto teor de óleos, graxas (O&G), sulfatos, sólidos em

suspensão (SS), nitrogênio e fosfatos. Além disso, há também compostos fenólicos, metais

pesados, catalisadores, substâncias oxidáveis e pesticidas usados no crescimento do vegetal.

Os contaminantes típicos na etapa de refino são a matéria graxa em suspensão ou micro-dispersa,

contidos no efluente líquido. As técnicas mais aplicadas no tratamento dos efluentes de refinarias

de óleos vegetais são: processos físico-químicos, sendo os mais importantes a flotação,

floculação e coagulação, e, posteriormente, os processos biológicos que podem ser: sistemas de

lodos ativados ou lagoas de aeração.

Após o tratamento do efluente, o material resultante é reutilizado na obtenção de composto para

adubo orgânico.

2006

©STCP

STCPEngenharia

Engenharia

de Projetos

2006 ©

de Projetos

Ltda.Ltda.

8.55

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

•

Gomas

São originadas no processo químico da degomagem, relativo ao início da refinação do óleo.

Através do processo de centrifugação, precipitam e são removidas. As gomas e fosfatídeos

hidratáveis, são consideradas agentes emulsionantes, conhecidos também como lecitina. Tal

resíduo é utilizado na indústria química.

•

Borras

Através do processo químico da neutralização, são removidos os ácidos graxos livres, dando

origem às borras aciduladas. As borras são utilizadas na fabricação de sabão e ração animal.

8.1.3 – Produção do Biodiesel

O processo de produção de biodiesel, partindo de uma matéria-prima graxa qualquer, envolve as

seguintes etapas:

Preparo da matéria-prima

Para gerar as melhores condições para a realizar a transesterificação e consequente obter a

máxima taxa de conversão de matéria-prima em biodiesel, é necessário considerar os

procedimentos relativos ao preparo da matéria prima.

Tal procedimento pode ser realizado através de processos de desumidificação e neutralização. O

processo de neutralização minimiza a umidade e a acidez da matéria-prima. A neutralização

pode ser realizada através de uma lavagem com uma solução alcalina de hidróxido de sódio ou

de potássio, seguida de uma operação de secagem ou desumidificação. Esses processos variam

de acordo com a natureza e estado da matéria graxa empregada como matéria-prima e com as

características de cada produto.

Reação de transesterificação

Esta etapa do processo é conhecida como etapa de conversão, propriamente dita, e ocorre através

da reação de transesterificação, onde ocorre a transformação dos óleos ou gorduras em ésteres

metílicos ou etílicos de ácidos graxos, constituintes do biodiesel.

A reação pode ser representada pela seguinte equação química:

Óleo ou Gordura + Metanol => Ésteres Metílicos + Glicerol

Óleo ou Gordura + Etanol => Ésteres Etílicos + Glicerol

A primeira equação química representa a reação de conversão, quando se utiliza o metanol (álcool metílico)

como agente de transesterificação, obtendo como produtos, os ésteres metílicos que constituem o biodiesel, e o

glicerol (glicerina).

A segunda equação apresenta a utilização do etanol (álcool etílico), como agente de transesterificação, o que

resulta no biodiesel como produto, ora representado por ésteres etílicos, e a glicerina.

Essas reações ocorrem na presença de um catalisador, hidróxido de sódio (NaOH) ou hidróxido de potássio

(KOH), utilizados em pequenas proporções, pois sem a presença destes, as diferenças nos resultados são

ínfimas. Estes catalizadores são os mais utilizados neste processo.

8.6

2006 © STCP Engenharia de Projetos Ltda.

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

Separação de fase

Após a reação de transesterificação, que converte a matéria graxa em ésteres (biodiesel), a massa

reacional final é constituída de duas fases, separáveis por decantação e/ou por centrifugação. A

fase mais pesada é composta de glicerina bruta, impregnada dos excessos de álcool utilizado, de

água, e de impurezas inerentes à matéria-prima. A fase menos densa é constituída de uma

mistura de ésteres metílicos ou etílicos, conforme a natureza do álcool originalmente adotado,

também impregnado de excessos reacionais de álcool e de impurezas.

Recuperação do álcool da glicerina

A fase pesada, contendo água e álcool, é submetida a um processo de evaporação, eliminando da

glicerina bruta os constituintes voláteis, cujos vapores são liquefeitos num condensador

apropriado.

Recuperação do álcool dos ésteres

Da mesma forma, mas separadamente, o álcool residual é recuperado da fase mais leve,

liberando para as etapas seguintes, os ésteres metílicos ou etílicos.

Desidratação do álcool

Os excessos residuais de álcool, após os processos de recuperação, contém quantidades

significativas de água, necessitando de uma separação. A desidratação do álcool é feita

normalmente por destilação.

No caso da desidratação do metanol, a destilação é bastante simples e fácil de ser conduzida.

Uma vez que a volatilidade relativa dos constituintes dessa mistura é muito grande, e ademais,

inexiste o fenômeno da azeotropia para dificultar a completa separação.

Diferentemente, a desidratação do etanol, complica-se em razão da azeotropia, associada à

volatilidade relativa não tão acentuada, como é o caso da separação da mistura metanol – água.

Purificação dos ésteres

Os ésteres são lavados por centrifugação e desumidificados posteriormente, resultando,

finalmente o biodiesel, o qual deverá ter suas características enquadradas nas especificações das

normas técnicas estabelecidas para o biodiesel como combustível para uso em motores do ciclo

diesel.

O processo de produção de biodiesel por trasesterificação gera, em suas diversas etapas, variados

resíduos e efluentes, quais sejam:

•

Ácidos Graxos

A origem dos ácidos graxos se dá através do processo de refino físico e químico de óleo vegetal

e/ou matéria graxa, bem como do processo de transesterificação para a produção do biodiesel e

através do tratamento da glicerina. A sua composição e propriedade depende do óleo utilizado no

processo apresentando uma coloração levemente amarelada.

2006

©STCP

STCPEngenharia

Engenharia

de Projetos

2006 ©

de Projetos

Ltda.Ltda.

8.77

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

Os Ácidos Graxos são considerados como valiosa matéria-prima básica, pelo fato de serem

biodegradáveis, renováveis e apresentarem contínua disponibilidade, tornando vantajosa à

utilização para processamento e industrialização.

Uma das possibilidades de reuso dos Ácidos Graxos é como combustível para caldeiras

utilizadas na geração de energia elétrica e térmica da indústria.

No processo de produção de biodiesel por esterificação, utiliza-se ácido graxo (ácido carboxílico

de cadeia longa), originado do refino de óleos vegetais e gorduras animais.

O Ácido Graxo Bruto, obtido a partir da borra do refino do óleo de soja, está sendo utilizado na

produção de ração animal para aves e suínos, devido às suas características energética e

digestiva.

No caso do Ácido Graxo Destilado, o qual apresenta boa fluidez e estabilidade ao calor, visa

atender os mercados de resinas, fertilizantes, alimentícios, plásticos, surfactantes, tensoativos,

diméricos, lubrificantes, cosméticos, elastômeros, petroquímicos entre outros.

O crescimento da utilização e demanda mundial por produtos e matéria-prima ecologicamente

corretos e biodegradáveis, disponibiliza uma maior versatilidade na aplicação do ácido graxo

destilado de soja, devido ao fato de preservar os recursos naturais e pelo produto não agregar

características indesejáveis encontradas nas matérias-primas de origem sintética.

•

Água dos Condensadores e Água Condensada nos Evaporadores

Originadas pelo processo de secagem (óleo vegetal, glicerina e biodiesel), bem como da

destilação da glicerina e do éster. A água dos condensadores e água condensada nos

evaporadores são compostas por água de processo, as quais mantêm-se fluindo através de um

circuito fechado de canais durante o processo de transesterificação.

À medida que as águas dos condensadores e condensada nos evaporadores necessitam de

tratamento, estas passam por um processo de resfriamento e desaeração.

As águas dos condensadores e condensada nos evaporadores são reutilizadas no processo e em

outras etapas, quais sejam:

− geração;

− lavagem dos filtros;

− preparo de soluções.

•

Efluente da Lavagem do Biodiesel

São resíduos originados da etapa que consiste na lavagem do biodiesel e são compostos por

sabão, resíduos de catalisadores e água acidificada. Vale lembrar que para cada tonelada de

biodiesel processado, 20% de efluente é gerado.

Algumas características específicas do efluente podem ser observadas a seguir:

− DBO na faixa entre 3.000 a 4.000 mg/l;

8.8

2006 © STCP Engenharia de Projetos Ltda.

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

− DQO na faixa entre 60.000 a 80.000 mg/l;

− presença de ácidos, bases e sais.

•

Sal

Formado a partir da filtragem do biodiesel, o resíduo em forma de sal é composto de resíduos do

dessecante utilizado, NaOH (hidróxido de sódio) ou KOH (hidróxido de potássio).

Através das pesquisas realizadas para o estudo em questão, não foi possível definir se o resíduo

em forma de sal originado da filtragem do biodiesel pode ser considerado como inerte ou nãoinerte.

No caso dos resíduos classificados como inertes (Classe II B), pela norma da ABNT NBR

10004:2004, são considerados como sendo quaisquer resíduos que, quando amostrados

representativamente e submetidos a um contato dinâmico e estático com água destilada ou

desionizada, à temperatura ambiente, não apresentam nenhum de seus constituintes solubilizados

a concentrações superiores aos padrões de potabilidade de água, executando-se aspecto, cor,

turbidez, dureza e sabor, conforme o anexo G da mesma norma, o qual se refere aos parâmetros

adotados e seus respectivos limites máximos no extrato (mg/l).

Para os resíduos considerados como não-inertes (Classe II A), a norma os define como sendo

aqueles que podem ter propriedades, tais como: biodegradabilidade, combustibilidade ou

solubilidade em água.

•

Resíduo Glicérico

A partir da destilação da glicerina origina-se o Resíduo Glicérico, o qual corresponde entre 10 e

15% do peso da glicerina bruta.

Existem possíveis linhas de aplicação a serem pesquisadas para o reuso do resíduo glicérico,

quais sejam:

− energia;

− adubo orgânico;

− produção de álcool;

− catalisador (cinza);

− construção civil.

•

Glicerina

Originada pelo processo de produção de biodiesel por transesterificação, a glicerina é

considerada como um sub-produto do biodiesel. Tem aparência aquosa, é incolor, inodora e

mistura com a água.

A glicerina apresenta-se como matéria-prima para a produção dos seguintes produtos:

− tintas e vernizes (solvente);

− adesivos;

2006

©STCP

STCPEngenharia

Engenharia

de Projetos

2006 ©

de Projetos

Ltda.Ltda.

8.99

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

− produtos médico-farmacêuticos

− produtos cosméticos (emolientes);

− plásticos biodegradáveis;

− produtos têxteis;

− lubrificantes em diversas aplicações práticas;

− fabricação de resinas alquídricas;

− explosivos (nitroglicerina, dinamite);

− resinas de ésteres;

− plastificante para celulose regenerada;

− agente emulsionante;

− rolos de tinta de impressão;

− ligante para cimento e mistura.

São considerados, também, como reusos da glicerina, a utilização da mesma na indústria química

(“glicerolquímica”) e como combustível para caldeiras (queima controlada).

Algumas medidas de segurança devem ser tomadas no caso de vazamento da glicerina, tais

como: chamar o corpo de bombeiros, parar o vazamento, isolar e remover o material derramado.

Para isso devem ser utilizados os seguintes equipamentos de proteção individual (EPI): luvas,

botas, roupas de proteção e óculos de acrílico com proteção lateral.

A glicerina apresenta risco de fogo, e por isso, se o produto entrar em combustão, as seguintes

ações devem ser tomadas: extinguir o fogo com pó-químico seco, espuma de álcool ou dióxido

de carbono; esfriar os recipientes expostos, com água.

Não se deve utilizar água ou espuma para extinguir o fogo devido ao fato de poderem causar

mais espuma. A glicerina também é incompatível com oxidantes fortes.

O armazenamento da glicerina deve ser à temperatura ambiente e, no caso de transporte da

substância, a ventilação deve ser aberta por pressão ou a vácuo. A glicerina apresenta certa

estabilidade durante seu transporte.

A glicerina é biodegradável por tratamentos microbiológicos, como por exemplo, sistema de

lodos ativados aclimatados à glicerina, como única fonte de carbono, resultando na remoção de

98,7% de DQO.

As medidas a serem tomadas, no caso de neutralização e disposição final da glicerina, são de

dissolver ou misturar a substância em um solvente combustível e queimar em um incinerador

químico, equipado com pós-queimador e lavador de gases. Neste caso, recomenda-se o

acompanhamento por um especialista do órgão.

8.10

2006 © STCP Engenharia de Projetos Ltda.

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

8.1.4 – Tratamento da Glicerina

As glicerinas brutas, emergentes do processo de produção de biodiesel, mesmo com suas

impurezas convencionais, já constitui o sub-produto vendável. No entanto, o mercado é muito

mais favorável à comercialização da glicerina purificada, quando o seu valor é realçado. A

purificação da glicerina bruta é feita por destilação a vácuo, resultando um produto límpido e

transparente, denominado comercialmente de glicerina destilada.

A purificação da glicerina, pelo método convencional, é realizada através da destilação da

mesma sob alto vácuo de 600 a 1330 Pa absoluto. Durante a destilação, injeta-se vapor vivo

mantendo a temperatura abaixo dos 200°C. Este procedimento previne a polimerização e a

decomposição da glicerina. Ocorre a separação da glicerina do vapor d`água através de uma

condensação controlada do vapor. Com até 99% de pureza, a glicerina condensada sofre

desodorização por sopro de vapor, em um vaso sob alto vácuo. Através de carvão ativado e

filtrado, a glicerina é clareada obtendo-se pureza acima de 99%. Por conseqüência deste

processo, é obtida uma glicerina de menor valor, a qual é vendida como glicerina técnica e

industrial.

A figura 8.01 demonstra o fluxograma da distribuição e clareamento (bleaching) da glicerina. O

fluxograma da destilação Wurster & Sanger da glicerina pode ser observado na figura 8.02.

Pelo método da troca iônica, a purificação da glicerina consiste na passagem de material préfiltrado por sucessivos leitos de resina de cátion forte, resina de ânion forte e de resinas mistas de

cátion e ânion fortes. As unidades de troca iônica funcionam com eficiência para soluções

diluídas contendo de 20 a 40% de glicerina. Através da passagem do material pelo leito de

resinas, eliminam-se os traços de odor, cor, ácidos graxos livres e demais impurezas minerais.

Subseqüentemente é realizada a concentração da solução purificada de glicerina, através da

evaporação, obtendo-se, finalmente, uma glicerina com pureza acima de 99%. Pela passagem do

material pelo leito de carvão ativado, seguido por filtração, é realizada uma descoloração. O

produto final é uma glicerina CP, de grau farmacêutico.

O método da troca iônica é bem aceito devido à simplicidade nas operações e baixo consumo de

energia. No caso do método convencional, utiliza-se mais energia, considerando que a glicerina é

destilada a temperaturas relativamente altas. Na figura 8.03 observa-se o processo da purificação

da glicerina através do método da troca iônica.

2006

©STCP

STCPEngenharia

Engenharia

de Projetos

2006 ©

de Projetos

Ltda.Ltda.

8.11

11

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

Figura 8.01 – Fluxograma da Distribuição e Clareamento (Bleaching) da Glicerina

Condensador

a Frio

Vácuo

Condensador

a Quente

Tanque de

Depósito

Refrigerador

Caldeira

Carbono Ativo

Refrigerador

Branqueador

Filtro

Destilado II

Glicerina Resíduos

Bruta

Destilado Não

Branqueado I

Destilado

Branqueado I

Fonte: www.sbrt.ibict.br

8.12

2006 © STCP Engenharia de Projetos Ltda.

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

Figura 8.02 – Fluxograma da Destilação Wurster & Sanger da Glicerina

Vácuo

Vácuo

Água

Água

Fria

Refrigerador Evaporação

Coluna

Principal

Água

Destilação

de

Resíduos

Desodorização

Vapor

Vapor

Caldeira

Glicerina

Água

Glicerina Bruta

Água Fria

Ácido Fosfórico

Borra

Água Fria

Glicerina

99,5%

Fonte: www.sbrt.ibict.br

2006

©STCP

STCPEngenharia

Engenharia

de Projetos

2006 ©

de Projetos

Ltda.Ltda.

8.13

13

8 – Identificação das Alternativas Tecnológicas de Controle, Tratamento e Reuso de Resíduos Industriais.

Figura 8.03 – Purificação da Glicerina pelo Método da Troca Orgânica

Água

Glicerina Desmineralizada

Bruta

Carvão

Ativado

Ca(OH)2

Diluição

Neutralização

Pré-tratamento

Filtro

Cátion

Leito de

Ânion

Resinas

Vácuo

Carvão

Ativado

Glicerina

Tanque de

Evaporação

Estocagem

Filtro de

Polimento

CP

Fonte: www.sbrt.ibict.br

8.14

2006 © STCP Engenharia de Projetos Ltda.