14. Trabalho Experimental

Corrosão Eletrolítica e sob tensão

14.1 Introdução

No início do século passado o estudo da fratura de objetos de latão sugeriu uma

relação entre tensão e corrosão. A fratura de estojos de munição foi um problema sério que

exigiu um meticuloso estudo do problema. Desde então centenas de ocorrências foram

registradas: aos casos clássicos de quebra de objetos de latão, de aço inoxidável e fratura de

tubos de caldeiras, vieram-se juntar recentemente casos de quebra de componentes de

aviões e reatores nucleares. Corrosão sob tensão é também uma das limitações materiais

mais sérias que o engenheiro de transportes supersônicos e de veículos espaciais e

submarinos deve enfrentar.

Tubulações enterradas, como oleodutos, gasodutos, adutoras e minerodutos e

cabos telefônicos com revestimento metálico (chumbo), estão freqüentemente sujeitos a

casos em que correntes elétricas de interferência que abandonam o seu circuito normal para

fluir pelo solo ou pela água, atingem instalações metálicas enterradas, podendo assim

ocasionar corrosão. Esse tipo de corrosão é chamado de corrosão por eletrólise ou

eletrolítica, e pode-se defini-la como a deterioração da superfície externa de um metal

forçado a funcionar como ânodo ativo de uma célula ou pilha eletrolítica.

14.2 Corrosão sob Tensão

A corrosão sob tensão descreve o efeito combinado das tensões mecânicas e do

meio corrosivo que leva o material metálico à fratura, mas a uma tensão muito inferior a

que o metal resistirá em meio não corrosivo.

As tensões que provocam o fenômeno podem ser residuais ou atuantes. As

residuais são geralmente provenientes de operações de soldagem e deformação a frio, como

estampagem e dobramento e as tensões atuantes resultam da aplicação de esforços sobre a

peça(tração, torção, etc.). Uma característica importante da corrosão sob tensão é que não

se observa praticamente perda da massa do material que permanece com bom aspecto até

que ocorra a fratura, que pode ser intergranular ou transgranular.

O tempo necessário para ocorrer corrosão sob tensão fraturante de um dado

material metálico depende da tensão, da concentração ou natureza do meio corrosivo, da

temperatura, da estrutura e da composição do material. Geralmente o material com grãos

menores é mais resistente à corrosão sob tensão fraturante do que o mesmo material com

grãos maiores.

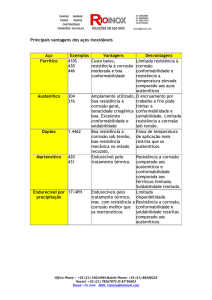

A estrutura cristalina também influencia a corrosão sob tensão fraturante, assim o

aço inoxidável férrico(cúbica de corpo centrado) é muito mais resistente à corrosão sob

tensão fraturante quando exposto a soluções aquosas de cloreto do que o aço inoxidável

austenítico(cúbica de face centrada). Metais puros são geralmente imunes à corrosão sob

tensão fraturante, mas no caso de cobre a presença de traços de impurezas podem torná-lo

susceptível à corrosão sob tensão. Por exemplo, pequena quantidade de fósforo, usado para

limpar o cobre, pode torná-lo susceptível à corrosão sob tensão fraturante.

Os fenômenos associados à denominação de corrosão sob tensão são aqueles onde

mais claramente se observam as características da interação de tensões estáticas e corrosão:

pequena dissolução e deformação do metal, fraturas frágeis e seletividade dos meios

corrosivos em relação aos metais.

14.3 Corrosão Eletrolítica

Denomina-se corrosão eletrolítica aos processos corrosivos de natureza

eletroquímica que ocorrem em estruturas enterradas ou submersas devido às correntes

elétricas da interferência (também chamadas correntes de fuga) que abandonam o seu

circuito normal para fluir pelo solo ou pela água. Quando elas atingem instalações

metálicas enterradas podem ocasionar intensa corrosão localizada nas áreas onde

abandonam essas instalações para retornar ao circuito original.

Geralmente, as áreas corroídas se apresentam com produto de corrosão de baixa

aderência, ou mesmo livre dele. Como é uma forma de corrosão localizada, em pouco

tempo ocorre a perfuração da parede metálica, causando vazamentos.

As correntes de fuga que produzem maiores danos são as de correntes contínuas

ou as de correntes alternadas de baixa freqüência.

A taxa de corrosão resultante das correntes de interferência depende

principalmente dos fatores:

-

Intensidade e densidade da corrente;

-

Distância entre as estruturas interferente e interferida, e a localização da fonte

de corrente interferente;

-

Existência ou não de revestimento e qualidade deste;

-

Localização de juntas isolantes;

-

Resistividade elétrica do meio.

Estas correntes são devidas à deficiência de isolamento de alguma parte de um

circuito que se encontra a um potencial diferente do meio.

Como a resistência dos metais é muito menor que a resistência do solo ou água, as

estruturas metálicas enterradas ou imersas constituem um novo circuito por onde passam as

correntes de fuga.

A localização das áreas anódicas e catódicas no processo de corrosão ocasionado

por correntes de fuga, provém de uma diferença de potencial. Como exemplo temos o

refino eletrolítico de metais, entre este o refino de cobre em que se coloca o cobre impuro

como ânodo ativo da cuba eletrolítica, o cobre puro como cátodo e a solução de sulfato de

cobre como eletrólito.

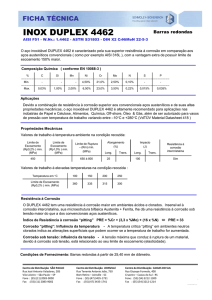

Figura 1 – Corrosão eletrolítica

No decorrer do processo verifica-se que o ânodo vai sendo consumido e, portanto,

perdendo massa, enquanto no cátodo deposita-se cobre puro.

Para o caso de um material metálico sujeito à corrosão eletrolítica podem-se

admitir as que na região onde a corrente elétrica abandona a estrutura e entra no eletrólito,

tem-se área anódica, e a reação para um metal M qualquer é:

M M n ne

Ao admitir as reações na região onde a corrente elétrica convencional abandona o

eletrólito e entra na estrutura, tem-se área catódica, portanto pode ocorrer qualquer uma das

reações a seguir:

H 2O

1

O 2 2e 2OH (meio neutro aerado)

2

2H 2 O 2e H 2 2OH (meio neutro não aerado)

1

2 H O 2 2e H 2 O (meio ácido aerado)

2

2H 2e H 2 (meio ácido não aerado)

Anotações

14.4 Parte Experimental

“...corrosão sob tensão, definida como fratura de certos materiais,

quando tensionados em certos ambientes, sob condições tais que nem a

solicitação mecânica nem a corrosão ambiente isoladamente conduziram à

fratura.”

(CORROSÃO – Vicente Gentil)

Materiais

Béquer de 25mL

Placas de aço

Fonte de corrente contínua

Tubo de ensaio

Placa de Petri

Lã de aço

Pregos de aço

Reagentes

Solução de HCl 3,0mol/L

Ágar (100ml de água destilada em ebulição de 1,5g de ágar)

Fenolftaleína(1%)

Ferricianeto de potássio

Cloreto de sódio

Solução de NaCl 3%

1ª EXPERIÊNCIA: Corrosão sob tensão

a) Adicione ácido clorídrico 3,0mol/L em um tubo de ensaio e nele introduza um

prego.

b) Prepare o gel de ágar (100mL), adicionando 1,0g de NaCl, 0,15g de ferricianeto

de potássio e 1,0mL de solução de fenolftaleína, agitando para solubilizar. Passe a solução

para uma placa de Petri, ocupando metade de sua altura e coloque um prego limpo,

recobrindo-o com mais dispersão.

c) Após alguns minutos observe o resultado e preencha a tabela:

Região do

prego

Cor

Indicação das áreas

observada

anódicas e catódicas

Semi-reações

Ponta

Corpo

Cabeça

2ª EXPERIÊNCIA: Corrosão eletrolítica I

a) Adicione a um béquer solução de NaCl 3% e algumas gotas de fenolftaleína e

ferricIaneto de potássio.

b) Imerge dois eletrodos de ferro, ligando-OS respectivamente ao pólo positivo e ao

pólo negativo da fonte da corrente contínua (bateria ou retificador ligado a uma corrente

elétrica alternada).

c) Observe as colorações formadas nos dois eletrodos e suas semi-reações químicas

correspondentes.

Colorações observadas

Semi-reações químicas

Anodo

Catodo

d) Repita a experiência, sem adicionar os indicadores: fenolftaleína e ferricianeto de

potássio, mantendo os eletrodos de ferro ligados à fonte por alguns minutos.

e) Desligue os eletrodos, agite a solução do béquer e observe o ocorrido, escrevendo

o produto final.

3ª EXPERIÊNCIA: Corrosão eletrolítica II

a) Adicione a um béquer solução de NaCl 3% e algumas gotas de fenolftaleína e

ferricianeto de potássio.

b) Imerge dois eletrodos, um de cobre ligado ao polo positivo e um de ferro ligado

ao polo negativo da fonte de alimentação.

c) Observe as cores formadas, indicando o eletrodo anodo e o catodo.

Questionário

1) Na 1ª experiência, introduziu-se os pregos na gel de ágar.

a) Explicar o motivo da existência de áreas anódicas e catódicas no prego.

b) Explique, considerando a estrutura do material, porque áreas tensionadas são

áreas de corrosão.

c) Cite os tipos de tensões que provocam corrosão fornecendo alguns exemplos

práticos.

2) Na 2ª experiência, imergiu-se dois eletrodos de ferro em solução de NaCl.

a) Monte através de um circuito elétrico as áreas anódicas e catódicas em um

exemplo de corrosão eletrolítica (tubulação enterrada, por exemplo).

b) Cite alguns exemplos de corrosão eletrolítica.

c) Explique porque a densidade da corrente de corrosão é muito elevada na corrosão

eletrolítica e a conseqüência deste fato.