INPE-11528-NTC/367

PROJETO DE UMA FONTE DC PARA PRODUÇÃO DE PLASMA

APLICADO EM TRATAMENTO DE MATERIAIS

Talyta da Silva Henrique

Mário Ueda

INPE

São José dos Campos

2004

AGRADECIMENTOS

Agradeço a todas pessoas que me ajudaram a vencer mais esta etapa da vida.

Ao Instituto Nacional de Pesquisas Espaciais - INPE, pelo auxilio financeiro de nove meses

de bolsa auxílio de estágio e pela oportunidade de estudos e utilização de suas instalações.

Ao Laboratório Associado de Plasma pela oportunidade de estudos e utilização de suas

instalações.

Aos técnicos e pesquisadores do INPE pelo conhecimento compartilhado.

Ao orientador Prof. Dr. Mário Ueda pelo conhecimento passado, e pela orientação e apoio

na realização deste trabalho.

A meus pais por sempre acreditarem na importância do estudo.

RESUMO

Neste trabalho, descrevemos o projeto e a construção de uma fonte de 1,4 kV e 2,5 A. Esta

fonte DC é alimentada pela rede CA 220V, 60Hz sendo a tensão de saída, e depois esta é

filtrada por um banco de capacitores. A fonte de corrente contínua (CC) servirá para

formação de plasma por descarga glow , que será aplicado em tratamentos de materiais

usando a técnica de implantação iônica tridimensional ou implantação iônica por imersão em

plasma (IIIP). Aplicando-se uma diferença de potencial de cerca de 400 a 900V entre o

eletrodo e a parede da câmara, forma-se uma descarga glow de alta intensidade. Para

auxiliar o início do plasma, um filamento aquecido produz a ionização inicial do gás. Os

elétrons colidem com as moléculas neutras do gás e assim forma-se o plasma. O plasma é

conhecido como o quarto estado da matéria. Ele é criado quando um gás é superaquecido e

os elétrons causam a ionização dos átomos, deixando partículas eletricamente carregadas.

Uma condição essencial para o plasma é que ele seja quase completamente neutro. Uma das

características é a interação muito forte de suas cargas positivas e negativas o que resulta em

uma variedade de propriedades coletivas como ondas eletromagnéticas, ele pode surgir a

temperaturas relativamente baixas de acordo com a composição do gás. A chama de uma

vela e a luminescência de uma lâmpada fluorescente são alguns exemplos. O plasma aparece

naturalmente no espaço interestelar e em atmosferas do sol e das outras estrelas. Porém, ele

também pode ser criado em laboratório. Para ser realizada uma experiência de implantação

iônica tridimensional ou IIIP, temos disponível no laboratório do INPE: um sistema de

vácuo que consiste de uma bomba mecânica e uma difusora; uma câmara de aço inox

aterrada que possui várias janelas para diversas saídas como um eletrodo metálico onde é

aplicada a tensão da fonte que forma o plasma; as entradas para injeção dos gases (que serão

utilizados na produção do plasma), as dos pulsos de alta tensão, do filamento (emissor de

elétrons) e do sistema de vácuo. A conjunção de todos estes sistemas independentes

funcionando adequadamente, incluindo a fonte CC aqui descrita, é que possibilita a

realização plena de tratamentos superficiais em materiais diversos.

2

SUMÁRIO

LISTA DE FIGURAS

LISTA DE SÍMBOLOS

1 – INTRODUÇÃO.................................................................................................................7

2 – PLASMA............................................................................................................................8

2.1 – Noções sobre a Física do Plasma.....................................................................................8

2.1.1 – Histórico da Pesquisa em Plasma................................................................................10

2.2 – Características da Descarga Glow..................................................................................11

2.3 – Características da Descarga em Arco.............................................................................12

2.4 – Características da Implantação de Íons por Imersão em Plasma....................................12

3 – SISTEMA DE VÁCUO...................................................................................................15

3.1 – Especificações do Sistema de Vácuo..............................................................................15

4 – PROJETO DA FONTE DE ALIMENTAÇÃO.............................................................17

4.1 – Principio de funcionamento da fonte..............................................................................17

4.2 – Descrição do Sistema de Alta Tensão............................................................................19

4.3 – Cálculos do Sistema de Alta Tensão..............................................................................21

4.4 – Funcionamento do Sistema de Proteção........................................................................23

4.5 – Descrição do Sistema de Proteção.................................................................................23

4.6 – Cálculos do Sistema de Proteção...................................................................................24

5 – RESULTADOS OBTIDOS............................................................................................27

6 - CONCLUSÕES E CONSIDERAÇÕES........................................................................34

REFERÊNCIAS BIBLIOGRÁFICAS................................................................................35

APÊNDICE 1 – LISTA DE COMPONENTES..................................................................36

3

LISTA DE FIGURAS

Figura 2.1

Ionosfera Terrestre

Figura 2.2

Lâmpadas Fluorescentes

Figura 2.3

Descargas elétricas

Figura 2.4

A curva de corrente e voltagem DC em tubo de descarga

elétrica, com plasma de baixa energia em tratamentos de difusão

térmica esta indicada na região de glow anormal entre os pontos

G e H.

Figura 2.5

Esquema do funcionamento do processo de implantação iônica

Figura 3.1

Esquema da câmara de vácuo

Figura 3.2

Câmara e bomba de vácuo do experimento IIIP do LAP/INPE

Figura 4.1

Onda senoidal e saída retificada de onda completa

Figura 4.2

Filtragem de onda completa

Figura 4.3

Diagrama de Blocos da Fonte de Alimentação

Figura 4.4

Esquema da fonte de alimentação

Figura 4.5

Parte traseira da fonte

Figura 4.6

Banco de capacitores e transformador

Figura 4.7

Imagem lateral direita da fonte e suas respectivas ligações

Figura 4.8

Ponte de diodos

Figura 4.9

Placa de circuito impresso do sistema de proteção e calibração

dos medidores

Figura 4.10

Circuito para a leitura de tensão

FIGURA 4.11

Circuito para a leitura de corrente

FIGURA 5.1

Circuito do teste feito em vazio com a leitura de tensão feita

pelo voltímetro

FIGURA 5.2

Circuito feito para a medição do ripple da fonte

FIGURA 5.3

Sinal do ripple medido em torno da tensão média de 1,4kV

FIGURA 5.4

Sinal do ripple em torno de 1,4kV

FIGURA 5.5

Descarga do capacitor

4

FIGURA 5.6

Resolução da curva de descarga do capacitor

Figura 5.7

Circuito feito para a calibração do amperímetro

Figura 5.8

Circuito de medição de corrente

Figura 5.9

Plasma glow DC produzido com a fonte construída neste

trabalho

Figura 5.10

Fonte de tensão DC

5

LISTA DE SÍMBOLOS

1.1.1.1.1 - SÍMBOLOS

1.1.1.1.2 - SÍMBOLO DE

1.1.1.1.3 - GRANDEZA

GRANDEZA

W

Watt

Potência

V

Volts

Tensão elétrica

A

Ampéres

Intensidade de corrente

Ω

Ohms

Resistência elétrica

F

Faraday

Capacitância

Vp

Tensão de pico

Tensão elétrica

Ir

Corrente do relé

Corrente

Ic

Corrente do coletor

Corrente

Imáx

Corrente máxima

Corrente

Vripple

Tensão de ripple

Tensão elétrica

r

Especificação do ripple

Tensão elétrica

K/W

Resistência

Resistência térmica

τ

tau

Tempo

Te

Temperatura do elétron

Temperatura

Tg

Temperatura do gás

Temperatura

6

1 – INTRODUÇÃO

Este trabalho de engenharia elétrica tem por objetivo descrever as fases de projeto e

construção de uma fonte de alimentação variável de alta tensão, de 0 a 1,4 kV e corrente

máxima de 2,5 A, para aplicação em processos de geração de plasma por descarga tipo glow

em regime contínuo no tratamento de superfícies de materiais diversos por implantação

iônica tridimensional.

O projeto e a construção da fonte de alimentação foram desenvolvidos a partir do

modelo de uma fonte previamente existente no Laboratório Associado de Plasma (LAP) do

INPE. Em linhas gerais esta fonte deve, inicialmente, amplificar a tensão de entrada por

meio de um transformador, em seguida retificar o sinal de onda convertendo do modo

alternado para contínuo e finalmente filtrar o sinal. Um sistema de proteção de sobrecorrente

foi também projetado de modo a evitar que excessiva corrente passe através da fonte, o que

poderia danificá-la.

O tratamento da superfície de materiais por implantação iônica desenvolvido no

Laboratório Associado de Plasma (LAP) do Instituto Nacional de Pesquisas Espaciais é feito

pulsando-se tensão numa amostra imersa num plasma de nitrogênio, com uma certa taxa de

repetição. A técnica conhecida como IIIP permite a implantação de uma peça inteira

independentemente de forma e tamanho. No dispositivo IIIP, o plasma é gerado por uma

descarga glow DC onde pulsos negativos de alta tensão são aplicados repetidamente numa

amostra que permitem a formação de uma bainha de plasma em torno da mesma, produzindo

a extração e aceleração simultânea dos íons provenientes do plasma e a consequente

implantação tridimensional das peças.

Quanto ao sistema de vácuo, o mesmo é constituído por uma bomba mecânica, uma

bomba difusora e uma câmara cilíndrica de aço inox aterrada com várias janelas de acesso

para os sistemas elétricos, de vácuo, de alimentação do gás e de coleta de dados.

7

2 – PLASMA

2.1 – Noções sobre a Física do Plasma

A palavra plasma é de origem grega, que significa um material moldável. Através dos

tempos, a palavra era usada desta maneira, para designar materiais moldáveis ou que fluem,

como um exemplo: o plasma sanguíneo. Atualmente o plasma na física é conhecido como o

quarto estado da matéria, isto é: um gás ionizado contendo elétrons, íons e átomos neutros,

mantendo-se macroscopicamente neutro [2]. A maior parte da matéria do universo está no

estado de plasma. As estrelas são um exemplo, sendo o seu interior e superfície constituída

de matérias completamente ionizadas, por causa de suas altas temperaturas. Também temos

como exemplo como mostra as figuras 2.1 e 2.2:

-

a Ionosfera Terrestre que possibilita as comunicações por rádio

FIGURA 2.1- Ionosfera Terrestre.

8

-

as Lâmpadas fluorescentes (plasmas gerados em laboratórios)

FIGURA 2.2 - Lâmpadas Fluorescentes.

Alguns dos parâmetros dos quais o plasma depende são: pressão, densidade,

temperatura, presença de campos magnético e elétrico. Como exemplo podemos citar a

ionização de um gás, resultante da aplicação de um campo elétrico, que provoca o

surgimento de uma descarga elétrica, conhecida como descarga contínua tipo glow1.

Podemos definir o plasma genericamente como sendo um sistema composto por

partículas neutras e eletricamente carregadas, mas macroscopicamente neutro. Isto significa

que no plasma a densidade dos íons é praticamente igual à densidade dos elétrons. Outra

característica do plasma é o comportamento coletivo, ou seja, o movimento das partículas do

plasma por forças de longo alcance, a força que as partículas carregadas de um plasma

exercem sobre uma dada carga, diminui com a distância do ponto onde foi medido o

potencial até a carga [2].

O plasma pode ser produzido em temperaturas de milhões de graus centígrados e tem

aplicações de grande importância em pesquisa de produção de energia termonuclear, ou seja,

a fusão termonuclear controlada por confinamento magnético, como em dispositivos

tokamak2 em que reações nucleares podem vir a contribuir, para o fornecimento futuro de

energia elétrica.

A forma mais simples de se obter um plasma é através de uma descarga elétrica, ou

seja, aplicando uma diferença de potencial elétrico entre dois eletrodos.

1

Glow:, brilhos, luminescência

Tokamak: Uma câmara toroidal usada em pesquisa de fusão nuclear, na qual um plasma é aquecido e

confinado através de campos magnéticos

2

9

2.1.1 – Histórico da Pesquisa em Plasma

M. Faraday (1830) realizou estudos sobre descargas elétricas na atmosfera para

estudo de reações químicas induzidas por correntes elétricas. Observou estruturas gasosas

luminosas que indicavam um novo estado da matéria;

FIGURA 2.3 - Descargas elétricas.

J.J.Thonson (1895) descobriu o elétron. Em 1900 o aperfeiçoamento das técnicas de

vácuo, permitindo estudos de descargas elétricas em ambiente controlado; I. Langmuir e

Crookes (1903) estudaram tubos de descarga com gases sob baixa pressão (retomada do

antigo trabalho de Faraday). Também nesse período, surgiram os primeiros modelos teóricos

para ionização, recombinação, difusão, colisões de elétron-íon, formação de íons negativos;

P. Jawsend e J.J.Thonson (1920) investigam ionizações a partir de colisões múltiplas; I.

Langmuir e H. Mott-Smith (1926) utilizam pela primeira vez o termo plasma para designar

gases ionizados; Em 1929 I. Langmuir e L. Janks utilizam pela primeira vez sondas

eletrostáticas para diagnosticar plasmas em descargas sob baixa pressão. Tais experimentos

foram precursores dos tubos de descarga com mercúrio para iluminação. Também neste

período, ocorreram duas importantes descobertas: as oscilações naturais do plasma (fp) e a

blindagem de cargas (λd) no plasma;

Os cientistas H. Alfven, E. Appleton, S. Chandrasekhar, S. Chapman, T. Cawling,

M.Saha e L. Spitzer; (1930 a 1950) fundamentaram teorias da física de plasma, através do

estudo de plasmas astrofísicos.

Em 1958 Van Allen descobre os cinturões de radiação no plasma confinado na

magnetosfera terrestre; Em 1961 o surgimento do primeiro conceito bem sucedido de

confinamento magnético de plasmas: o TOKAMAK;

10

Os primeiros resultados tecnológicos oriundos da pesquisa em plasma surgiram em

1970 com as lâmpadas especiais; o arco de plasma para solda e corte; as chaves de alta

tensão; a implantação de íons; a propulsão espacial; o laser a Plasma e reações químicas com

plasma reativo.

Na atualidade lâmpadas a base de hidrogênio por RF, são comercializadas; terminais

de vídeo plano a plasma desenvolvido em Osaka no Japão; a utilização de filtros a plasma,

que elimina 90% de gases poluentes de veículos automotores; a utilização bem sucedida de

propulsores iônicos para propulsão primária com Xenônio na aeronave Deep Space 1[2].

2.2 – Características da Descarga Glow

A descarga tipo glow se desenvolve em um gás com pressões menores de

8×10-4mbar conforme mostra a figura 2.4 na faixa de corrente entre 10-6 e 1A, produzida

entre dois eletrodos, o catodo (-) e o anodo (+). Os elétrons são liberados através da

ionização do gás ou dos eletrodos, pela colisão dos íons. Isto requer uma quantidade definida

de energia, o valor de energia necessária para ionizar um átomo ou molécula é chamado de

energia de ionização [1]e[3].

FIGURA 2.4 – A curva de corrente e voltagem DC em tubo de descarga elétrica,com plasma

de baixa energia em tratamentos de difusão térmica esta indicada na região de

glow anormal entre os pontos G e H.[2]

11

2.3 – Característica da Descarga em Arco

Petroff (1800) foi quem descobriu uma descarga em arco que persiste quando a

pressão do ar é reduzida num tubo de descarga. Em uma descarga em arco não existe

diferença entre as temperaturas do gás de trabalho e do elétron são de ~ 5000K – 25000K.

A descarga de arco acontece na atmosfera assim como em baixas ou altas pressões,

tanto em gases quanto em vapores. É a região de descarga que tem a corrente mais alta.

2.4 – Característica da Implantação de Íons por Imersão em Plasma

Implantação de íons em superfície de materiais é uma técnica que tem mostrado um

grande potencial para melhorar o desempenho de componentes de uso industrial e óptico tais

como: resistência à corrosão, dureza e tempo de fadiga. Neste processo os íons são

acelerados com uma alta energia e introduzidos dentro da superfície do material a ser

tratado. Átomos penetram no substrato a uma profundidade de 0,01µm – 10µm, dependendo

do número atômico e da energia dos íons, o que resulta numa fina camada modificada ligada

à superfície do substrato.

Quando um átomo ou molécula absorve energia de um elétron, um ou mais elétrons

são perdidos e partículas de carga positiva são formadas, e este processo é chamado de

ionização. O processo de ionização mais importante é o obtido por colisões de elétrons com

átomos neutros. O plasma contendo os íons assim formados se torna à fonte de cátions para

a implantação.

No processo IIIP (Implantação de Íons por Imersão em Plasma) as amostras ou peças

com acabamento a serem tratadas são completamente imersas em plasma e submetidas a

pulsos negativos de alta voltagem (10-100µs, 10-100kV) os quais são aplicados

repetitivamente (10-1000Hz) à bainha de plasma que se forma em torno do alvo, permitindo

assim a extração e aceleração simultânea dos íons provenientes do plasma e a conseqüente

implantação tridimensional das peças-alvo.

Na fig.2.5, um sistema IIIP típico é mostrado, onde apresentamos um alvo de

geometria extremamente complexa que é submetido a uma implantação tridimensional de

íons. A maior parcela de alta tensão aplicada aparece na bainha de plasma que se expande

rapidamente enquanto a implantação iônica prossegue até o fim do pulso de tensão. A

distribuição de potencial resultante é conforme e conseqüentemente a implantação

tridimensional é obtida. Com a devida montagem dos alvos, o processamento IIIP pode ser

12

aplicado em um grande número de peças simultaneamente, ou em peças de grande porte ou

peças de pesos excessivos dependendo da câmara de tratamento disponível. Estas

características importantes do IIIP são extremamente favoráveis à industrialização em larga

escala de produtos com propriedades superficiais de alto desempenho obtidas por

implantação iônica.

O processamento de superfície pelo método IIIP é considerado como tecnologia

emergente com grandes aplicações em engenharia de superfície de materiais englobando

metais, dielétricos e semicondutores.

Os principais objetivos da aplicação de implantação iônica por IIIP

em metais são:

-

o aumento de resistência ao desgaste;

-

aumento da dureza;

-

resistência à corrosão e ferrugem;

em dielétricos e semicondutores são :

-

resistência a arranhões;

-

condução elétrica;

-

filtros ópticos.

As desvantagens principais do processamento IIIP são:

-

camada superficial modificada é muito fina;

-

inexistência de separação de elementos de massas diferentes;

-

íons com distribuições de energias variando de zero ao valor máximo

do pulso;

-

presença de elétrons secundários que limitam a eficiência do processo

e que vem acarretar na produção de raio-x . [1]e[2]

13

FIGURA 2.5 – Esquema do Funcionamento do Processo de Implantação Iônica (IIIP).

FONTE: [1] .

14

3 – SISTEMA DE VÁCUO

3.1 – Especificações do Sistema de Vácuo

O principal fator que implica na dificuldade de se obter plasma na superfície

terrestre é pressão atmosférica. Para produzir plasma precisamos de baixa

pressão, visto que a diferença de potencial necessária para produzir a descarga

elétrica que dá início ao plasma é proporcional à pressão, sendo que, na pressão

atmosférica, esta descarga é extremamente difícil de se obter. [7]

Um segundo ponto vem da recombinação das partículas (troca de cargas). Num meio

muito denso (alta pressão) os íons facilmente seriam neutralizados não havendo assim tempo

suficiente para existir o plasma.

Logo, o plasma somente ocorre naturalmente no espaço (no vácuo), ou na alta

atmosfera (à exceção das chamas e dos raios). No laboratório o mesmo é obtido sempre em

câmaras nas quais é feito vácuo através de bombas de vácuo.

Para se alcançar estas pressões, são necessários diversos tipos de bomba de vácuo

trabalhando em conjunto. A escolha e feita de acordo com o intervalo de pressões em que

cada uma delas funcionam, e as principais bombas utilizadas em laboratório são as bombas

mecânicas, difusoras e as turbomoleculares.

O sistema de Implantação Iônica por Imersão em Plasma, (IIIP), do LAP/INPE,

consiste numa câmara de vácuo como mostra a figura 3.1 e 3.2, em aço inoxidável, de 38cm

de comprimento e 28cm de diâmetro interno. Uma bomba mecânica rotativa é utilizada para

diminuir a pressão da câmara até cerca de 10-2 mbar, quando também é ligada a bomba

difusora,

com

a

qual

a

pressão

na

câmara

é

reduzida

até

cerca

de

1×10-6 mbar. A pressão do gás de trabalho, durante a implantação iônica é da ordem de 8

×10-4 mbar.[7]

15

FIGURA 3.1 – Esquema do sistema IIIP do LAP/INPE.

FIGURA 3.2 – Câmara e Bomba de Vácuo do Laboratório do LAP/INPE.

16

4 – PROJETO DA FONTE DE ALIMENTAÇÃO

4.1 – Princípio do Funcionamento do Sistema de Alta Tensão

O presente trabalho teve por objetivo o projeto e construção de uma fonte de

alimentação variável de alta tensão, de 0 a 1,4 kV e corrente de até 2,5 A. Os componentes

foram dimensionados para que futuramente a fonte possa fornecer uma corrente até 10A.

Para isto basta a substituição do variac por um de maior potência.

A operação da fonte de alimentação variável de alta tensão consiste primeiramente

de uma amplificação da tensão da rede. Para tal é utilizado um transformador com um

variac3 em sua entrada para regulagem da tensão de entrada. Em seguida a tensão senoidal é

retificada através de uma ponte de diodo obtendo-se assim uma tensão retificada de onda

completa, como mostra a figura 4.1. [5]

FIGURA 4.1 - Onda senoidal e saída retificada de onda completa

FONTE: [5].

Depois de retificada a tensão é filtrada pelo banco de capacitores que apresentará uma

ondulação numa freqüência de ondulação de 120 Hz. Neste caso o capacitor é carregado

com uma frequência duas vezes maior que a da rede e com isso tem somente a metade do

tempo na descarga, obtendo-se assim a vantagem da capacitância necessária para filtrar ser a

3

Variac: Variador de tensão

17

metade em comparação ao um retificador de meia onda. A tensão filtrada apresenta-se com o

perfil da linha contínua, mostrada na figura 4.2.

FIGURA 4.2 - Filtragem de onda completa.

FONTE: [5].

Esta onda tem um ripple4 que é calculado pela expressão abaixo:

Vr = r.Vp

onde:

Vr = tensão de ripple

Vp = tensão de pico

r = especificação do ripple relativo (ex.: com 10% de o ripple será 0,10)

Escolhida a porcentagem da tensão de ripple podemos calcular o valor da

capacitância pela expressão abaixo

Vr =

Vr = tensão de ripple

I = corrente nominal

f = frequência

C = capacitor

4

Ripple: Ondulação

18

I

f ×C

4.2 – Descrição do Circuito de Alta Tensão

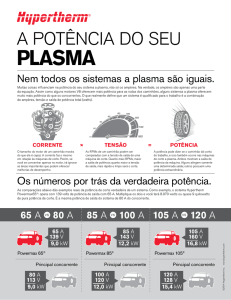

A retificação do sinal foi feita por uma ponte de diodos (1,2kV, 16A) em série para

suportar a tensão reversa que vai ser aplicada sobre eles. Estes diodos foram montados sobre

uma base isolante de fenolite, e esta base montada em um suporte de celeron, que isola os

diodos do gabinete, como mostra a figura 4.5 e 4.7 com suas respectivas ligações.

A filtragem da onda completa é feita por um banco de capacitor composto por oito

capacitores de 40µF/2,5kV ligados em paralelo totalizando uma capacitância de 320µF. Essa

capacitância foi determinada para garantir um ripple máximo de 20% quando futuramente a

corrente de saída atingir 10 A. O banco de capacitores foi isolado do gabinete por uma base

de PVC e milar, vide a figura 4.6. Foi incluída uma resistência de 60kΩ em paralelo com

estes capacitores, para a descarga destes quando o circuito for desligado, garantindo assim a

total descarga do banco após alguns minutos.

Uma resistência, composta por dois resistores em paralelo de 3,3Ω, 200W, foi

colocada para limitar a corrente de saída da fonte em torno de 800A caso a mesma seja

acidentalmente curto-circuitada, como por exemplo no caso da formação de um arco entre os

eletrodos de descarga. A resistência foi instalada no gabinete utilizando um suporte de

fenolite.

Como mostrado nas figuras 4.3 e 4.4 temos o diagrama de blocos do circuito que foi

utilizado no projeto e o esquema elétrico.

Rede

220/60Hz

Contator

Variac

Transformador

Retificador

Filtro

Câmara

(Eletrodo)

Sistema de

Proteção

FIGURA 4.3 – Diagrama de Blocos do Circuito da Fonte DC.

19

R3

R7

K3

F1

+V

220V

T1

Variac

C1

D1

R9

R2

+V

R5

K4

-220V

NO DATA

DC V

R1

B2

NO DATA

DC A

R10

+V

K2

CHgeral

S21

+V

K1

-6V

A1

R6

R4

D4

B1

T2

Q1

C7

S11

R8

FONTE 5V PARA

ALIMENTAÇÃO DO RELE

C2

OUT

COM

6V

+V

U2

IN

C4

D3

IN

OUT

COM

-6V

+V

U3

C3

C5

FIGURA 4.4 – Esquema da Fonte de Alimentação.

FIGURA 4.5 – Parte traseira da fonte composta pela ponte de diodos.

20

6V

S1

D2

C6

FIGURA 4.6 – Banco de Capacitores e transformador.

FIGURA 4.7 – Imagem da lateral direita da fonte e suas respectivas ligações.

4.3 – Cálculos para o Sistema de Alta Tensão

Para saber os valores foram feitos os seguintes cálculos:

- Tensão de pico:

Vp =

Vrms

1KV

=

= 1,4kV

0,707 0,707

- Tensão de ripple:

Vripple = 20% ×V p = 20% × 1400 = 280V

- Capacitância:

21

C=

I

10

=

= 300 µF

fVripple 120 × 280

- do resistor de descarga do capacitor o tempo foi submetido à 18 segundos, tendo

uma resistência de:

R=

τ

C

=

18

= 60 kΩ

300 × 10 − 6

- a potência do resistor é de:

P=

V 2 1400 2

=

= 33W

R 60 KΩ

Sendo Iarco = 1kA, o cálculo do resistor limitador e sua potência são:

R=

V 1400

=

= 1,4 Ω

I 1000

P = R × I 2 =1,4 ×10 =150W

(Foi calculada com a corrente de 10 A, porque este será o máximo de corrente

especificado para o sistema).

Os cálculos dos dissipadores dos diodos foram feitos através das características do

componente. Os dissipadores foram construídos na oficina mecânica do LAP/INPE.

TJ = P ( RθJC + RθCD + RθDA ) + TA

175 = 6 (0,5 + 1,6 + RθDA ) + 40

RθDA =

135

− 2,1= 20 K / W

6

22

FIGURA 4.8 – Ponte de diodos.

4.4 – Funcionamento do Sistema de Proteção

O circuito de proteção baseia-se em um amplificador operacional que no caso

trabalha como um comparador de tensão. São comparadas duas tensões, uma proveniente do

resistor shunt que reflete a corrente que está sendo drenada da fonte e a outra determinada

pelo trimpot R4, que estabelece qual corrente o circuito vai atuar.É portanto aplicada uma

tensão na entrada não-inversora do operacional através do trimpot R4, de modo a fazer o

circuito atuar quando a corrente de saída for ligeiramente superior a corrente nominal da

fonte. A tensão do resistor shunt é aplicada na entrada inversora. Em condições normais de

uso da fonte, isto é, quando a corrente de saída for inferior a corrente nominal a entrada

inversora é submetida a tensões mais positivas em relação à não-inversora, assim a saída do

operacional permanece em aproximadamente –Vcc, fazendo com que Q1, fique cortado e em

conseqüência disso o relé desoperado. Quando ocorre uma sobrecorrente na saída da fonte a

entrada inversora passa a ter com um potencial mais negativo do que na entrada nãoinversora, fazendo com que a saída do operacional assuma um potencial próximo a +Vcc.

Com isso o transistor é polarizado diretamente via R6 e passa para o estado de saturação,

acionando o relé RL1 que através de seu contato normalmente fechado, corte a alimentação

da bobina do contator principal K1, desligando assim todo o circuito de potência.

4.5 – Descrição do Circuito de Proteção

Primeiramente foram feitas as montagens do sistema de proteção no protoboard e

depois à montagem na placa final.

23

Para testar o sistema de proteção o circuito foi ajustado para desarmar com uma

corrente de 1A. Essa corrente foi obtida aplicando-se uma tensão de 100mV no resistor tipo

shunt5 de 0.1Ω. Na montagem foi utilizado um suporte de PVC para fixação da placa do

sistema de proteção no gabinete.

A figura 4.9 mostra uma placa que contém o sistema de proteção e a calibração dos

medidores de tensão e de corrente.

FIGURA 4.9 – Placa de circuito impresso do sistema de proteção e calibração dos

medidores.

4.6 - Cálculos para a Construção do Sistema de Proteção

As características dos componentes para os medidores foram calculadas com suas

correntes máximas sendo de 100 µA e outra de 50 µA. Suas potência então são:

P = I 2 R = (100 × 10 −6 ) 2 × 0,1 = 1nW

P = I 2 R = (50 × 10 −6 ) 2 × 0,1 = 0,25n W

Utilizamos dois trimpots com ajuste nos valores de 10kΩ e 500Ω, devido à existência

de uma resistência interna nos amperímetros no caso de Rint (100µA) = 1,6 kΩ e Rint (50µ A) = 3,9

kΩ.

Este circuito mostrado na figura 4.10 formado por um trimpot R2 de ajuste no valor

de 500Ω, uma resistência R7 no valor total de 4MΩ e um voltímetro composto por uma

5

Shunt: Uma conexão de baixa-resistência entre dois pontos em um circuito elétrico que forma um caminho

alternativo para uma porção da corrente

24

resistência interna no valor de 3,9kΩ. Os cálculos foram feitos para que a corrente de fundo

de escala do instrumento 50µ A seja atingida quando a tensão da fonte for de 2kΩ.

R7

+ V1

R2

NO DATA

DC V

FIGURA 4.10 – Circuito para leitura de tensão.

Para medição de corrente utiliza-se uma amostra da tensão do resistor R4, tipo shunt

convenientemente condicionada por este circuito mostrado na figura 4.11 para que o

medidor atinja um deflexão máxima com a corrente nominal da fonte. Os valores dos

componentes são: R5 = 0,1Ω, R1=10kΩ

R5

R1

NO DATA

DC A

FIGURA 4.11 – Circuito para leitura de corrente.

Sabendo a tensão do relé é de 6V e sua resistência de 52 Ω, temos o valor da corrente

do relé e do coletor do transistor que são:

Ir =

6

= 115 mA

52

Ir = Ic = 115 mA

Devido a esse valor esperado de corrente, foi utilizado o transistor BC337 que

suportaria a mesma.

25

Os cálculos a seguir são para a fonte de 6V, utilizada na alimentação do sistema de

sobrecorrente. O valor do capacitor utilizado é de:

C=

I

0,75

= 7,35 mF

f × Vripple 120 × 0,85

Foi utilizado o capacitor de 4700 µF , dos mais comuns no mercado.

- Foi calculado com 10% de tensão do ripple que será :

Vripple =10% × 8,5 = 0,85V

- O tempo foi submetido em 60s

R=

60 s

= 8,2 kΩ

7,35 mF

P=

8,5 2

= 8,8 mW

8,2 kΩ

26

5 – Resultados Obtidos

Foram feitos os testes com o sistema em vazio chegando ao máximo de tensão do

voltímetro, no caso 1kV, e utilizando um osciloscópio, chegando à tensão máxima de 1,4kV.

Também foi feita a calibração do voltímetro da fonte como mostra figura 5.1.

+

+

1000V

-

FIGURA 5.1 – Circuito do teste feito em vazio com a leitura de tensão feita pelo voltímetro.

Medimos também o ripple da fonte aplicando a tensão máxima da fonte e um

conjunto de três resistores em série de 600Ω e 500W cada, totalizando 1,8kΩ. A corrente

máxima nos resistores foi de:

I máx . =

V 1400

=

≅ 0,8 A ,

R 1800

assim, a potência dissipada em cada resistor foi de:

P = R × I 2 = 600 × 0,82 = 384W ,

ou seja, menor que a potência nominal de cada resistor. A figura 5.2 mostra o esquema

utilizado para a medição de ripple da fonte.

27

osciloscópio

600

1400V

+

NO DATA

DC V

600

600

FIGURA 5.2– Circuito feito para medição do ripple da fonte.

O sinal do ripple obtido no osciloscópio em nível DC, apresentou-se como mostrado na

figura 5.3.

1400

Tensão (V)

1200

Vr=15,4 V

1000

800

600

400

200

0

0,00

0,01

0,02

0,03

0,04

Tempo (s)

FIGURA 5.3 – Sinal do ripple medido em torno da tensão média de 1,4kV.

28

Em nível AC no osciloscópio tem-se um ripple como a figura 5.4.

10

Vr=14,8V

Tensão (V)

5

0

-5

-10

0,005

0,010

0,015

0,020

Tempo (s)

FIGURA 5.4 – Sinal do ripple em torno de 1,4kV

Curva de descarga do capacitor

Curva de descarga do capacitor

1000

800

Vd (V)

600

400

200

0

0

30

60

90

Tempo (s)

FIGURA 5.5 – Descarga do capacitor

29

120

Equação da Curva da Descarga do Capacitor

V (t ) =Vi × e

−t

RC

ln(V ) = ln(Vi × e

−t

RC

) = ln Vi + ln e

−t

RC

y = ax+b, então b = ln (Vi) e a =

= ln Vi −

t

RC

−1

RC

Os valores experimentais calculados a partir dos dados medidos de queda de tensão

em função do tempo são:

b = 6,90 ± 0,02

a = − 0,0525 ± 3 × 10− 4

a × RC = − 1

−1

RC =

=19,05s

− 0,0525

O valor teórico é : τ = 320 × 10−6. 60 × 103 =19200 × 10−3 =19,20s

A figura 5.6 mostra a resolução da curva de descarga do capacitor.

7

6

ln(Vd)

5

4

3

2

1

0

0

20

40

60

80

100

120

Tempo (s)

FIGURA 5.6 – Resolução da curva de descarga do capacitor

30

Este circuito da figura 5.7 foi utilizado para fazer a calibragem do amperímetro.

126.5

253V

+

amperímetro

NO DATA

DC V

FIGURA 5.7 – Circuito feito para calibração do amperímetro.

A corrente da fonte é medida através da queda de tensão em um resistor shunt de

0,1Ω. Para uma corrente máxima de 2,5 A no fundo de escala do amperímetro, a queda de

tensão no resistor shunt será de:

V = Rshunt × I máx = 0,1x 2,5 = 0,25 V .

Como o fundo de escala do outro amperímetro é de 100µA, então a resistência em

série com o amperímetro deve ser de:

R=

V 0,25

=

= 2,5 kΩ

I 10 − 4

R = resistência

Imáx = corrente máxima

I = corrente do fundo de escala do amperímetro

V = tensão

A resistência interna do microamperímetro é de 1,6kΩ, e desta forma foi colocado

um trimpot multivoltas para ajustar a resistência como mostrado na figura 5.8.

FIGURA 5.8 - Circuito de medição de corrente.

R = 5kΩ (resistência de ajuste da corrente de fundo de escala)

31

O teste final com a fonte foi o de produzir o plasma através da descarga glow DC. O

plasma foi criado na câmara descrita no capítulo 3, utilizando o gás nitrogênio, a uma

pressão de 8×10-4mbar. Com a ajuda do filamento emissor de elétrons, o plasma acendeu

com uma tensão de ~ 100V e uma corrente de 0,5A, como mostra a figura 5.9.

Foi testado o sistema de proteção de corrente, variando a tensão aplicada no eletrodo

da descarga, onde verificamos que este funcionou de acordo com o esperado.A fonte foi

ligada junto com o pulsador de alta tensão e foi verificado que não houve interferência na

fonte de ruídos gerados pelo pulsador.

FIGURA 5.9 – Plasma glow DC produzido com a fonte construída neste trabalho

32

A figura 5.10 mostra a fonte de tensão DC construída neste trabalho de graduação.

FIGURA 5.10 – Fonte de tensão DC.

33

6 – Conclusões e considerações

O trabalho realizado concluiu-se com a construção de uma fonte de alimentação de

regime contínuo. Esta fonte de alimentação foi construída para produção de plasma por

descarga glow, com a finalidade de utilizá-lo em tratamentos de superfície de materiais pelo

processo de Implantação Iônica por Imersão de Plasma (IIIP).

Foi desenvolvido um sistema de proteção da fonte que atua caso a corrente ultrapasse

o limite pré-ajustado. De acordo com os resultados obtidos nos testes dos circuitos de

sobrecorrente e alta tensão, podemos considerar que o projeto alcançou o objetivo

estabelecido neste trabalho de graduação.

Devido à complexidade do trabalho foi feito um estudo específico na área de física de

plasma.

34

Referências Bibliografia

[1] Anders, A. Handbook of plasma immersion ion implantation and deposition.

Lawrence Berkeley National Laboratory

[2] Boening, H. V. Plasma science and technology. Cornell University Press.

[3] Gomes, Geraldo Francisco. Construção e diagnósticos básicos de um “ZPinch”.Guaratinguetá-SP , 1994.

[4] Mello, Luiz Fernando P. Projeto fonte chaveada. Érica, 1987.

[5] Malvino, Albert Paul. Eletrônica. São Paulo: Ed. McGraw-Hill, v. 1 e 2

1987.

[6] Rashid, M. H. Spice for power electronics and electric power. Englewood

Cliffs, N.J: Prentice Hall, 1993.

[7] Ueda, M. ; Gomes, G. F. ; Castro, R.M.; Berni, L.A.; Oliveira, R. Q.

Desenvolvimento e otimização de uma fonte de descarga glow DC par a através

Implantação Iônica por Imersão em Plasma(IIIP) e caracterização do plasma

obtido de sonda de Langmuir com aquisição digitalizada de dados . São José dos

Campos: INPE, 1/2002

35

Apêndice 1

Lista de Componentes

PARA O CIRCUITO DE ALTA TENSÃO

Quantidade

8

8

Referência

C1

D1

Componentes

Capacitor

Diodo

2

4

6

1

R3

R7

R9

T1

Resistor

Resistor

Resistor

Transformador

1

Variac

Para o circuito de Sistema de Proteção

Quantidade Referência

Componentes

1

A1

Amplificador

Operacional

2

C2, C3

Capacitor

4

C4, C5, C6, Capacitor

C7

1

K1

Contator

5

1

1

1

1

1

D3, D4

R5

R8

R6

S1

U2

1

U3

1

R1

Diodo

Resistor

Resistor

Resistor

Relé

Regulador

Tensão

Regulador

Tensão

Trimpot

Multivoltas

36

Características

Bosh MP, 40µF/2.5kV

16FR120,

Isurto=310A,

Imédia=5A,

IDC=16A,

1200V,

Tmáx(J)=175,

junção

de

encapsulamento: 1,6K/W,

0,5K/W

3,3Ω/200W

1MΩ/0,25W

10kΩ/10W

RM552003,

série:

281002, 220/1000V, 10A

Mod.:2415/-, 220/240V,

15A, 3,6kW

Características

HA17741 – Vcc=18V

Eletrolítico 4.7kV/16V

100nF/16V

Siemens- Contator Bipolar,

2NA+2NF, 63A/690V –

3TF47,

22-0AN1

1N4007 – Vrms=1kV, I=1A

0,1Ω/2,5W

3kΩ/1W

1kΩ/1W

52Ω/6V,

7806

7906

10kΩ

1

R2

1

R4

1

T2

Trimpot

Multivoltas

Trimpot

Multivoltas

Transformador

37

500Ω

1kΩ

Com Center-Tape ,220V de

entrada, 6VCT6V, 750mA