TRATAMENTOS TÉRMICOS

1. Funções:

–

–

–

–

–

–

–

–

–

remoção de tensões internas

aumento ou diminuição de dureza

aumento da resistência mecânica

melhora da ductibilidade

melhora da usinabilidade

melhora da resistência ao desgaste

melhora da resistência à corrosão

melhora da resistência ao calor

modificação de propriedades elétricas e magnéticas

Geralmente algumas características são obtidas em detrimento de outras, (dureza versus

ductibilidade).

2. Fatores de controle em tratamentos térmicos:

–

–

–

–

–

velocidade de aquecimento

temperatura final (acima da temperatura de recristalização?)

tempo de permanência na temperatura

ambiente de aquecimento (utilização de atmosfera protetora de hidrogêncio, nitrogênio,

amônia dissociada, banho de sal para prevenção da oxidação)

velocidade de resfriamento

– solução aquosa a 10% de NaCl (maior velocidade)

– água

– óleo

– ar

– vácuo (menor velocidade)

Perguntas:

1. Ordene os meios de resfriamento em ordem crescente de velocidade de resfriamento.

2. Existe algum outro meio capaz de resfriar ainda mais lentamente as peças em tratamento?

3. Quais são os fatores de controle em tratamentos térmicos?

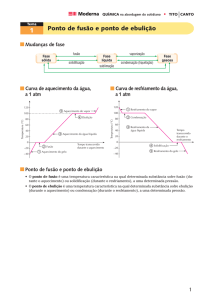

3. Estrutura cristalina de aços

Aços são ligas de Ferro e Carbono. Normalmente, duas estruturas cristalinas são encontradas

em peças de aço: ferrita e perlita. Observando uma amostra utilizando microscópio a ferrita possui

aspecto claro e a perlita aspecto escuro como mostra a imagem a seguir.

2007B – Tratamentos Térmicos e Superficiais – 1

A ferrita, também chamada de ferro α, é composta de ferro na estrutura CCC (Cúbica de

Corpo Centrado). Já a perlita é composta por camadas de ferrita e cementita. A cementita nada mais

é que carboneto de ferro (Fe3C) e possui alta dureza.

Com o aquecimento do aço, ocorre uma transformação para uma outra estrutura chamada de

austenita (ou ferro γ) em que o ferro se encontra na forma CFC (Cúbica de Face Centrada).

Dependendo da temperatura e da concentração de carbono obtém-se composições parciais de

austenita e ferrita ou austenita e cementita ou composição completa de austenita, como mostra o

diagrama a seguir:

Na forma austenita o carbono fica distribuído de maneira mais uniforme entre os átomos de

ferro (e não concentrado na forma de carboneto de ferro ou cementita como ocorre na perlita). Se o

resfriamento do material for lento a austenita volta gradativamente às formas de ferrita e perlita.

Mas se o resfriamento for rápido não há tempo suficiente para o carbono se acumular e este fica

2007B – Tratamentos Térmicos e Superficiais – 2

distribuído entre os átmos de ferro que ficam numa estrutura intermediária, chamada martensita, que

possui a forma TCC (Tetragonal de Corpo Centrado).

Esse processo de resfriamento rápido e obtenção da martensita é chamado de têmpera. A

vantangem da forma martensita reside em sua alta dureza e resitência mecânica.

Por meio de resfriamentos rápidos intercalados por intervalos de manutenção de temperatura

constante o material pode passar a uma outra forma, chamada bainita.

A bainita possui alta dureza (inferior a da martensita) e pouca tensão interna (relativamente à

martensita).

Para a obtenção da bainita o resfriamento deve cruzar as curvas do diagrama TTT – Tempo,

Temperatura e Transformação

Perguntas:

1. Qual é a estrutura cristalina da ferrita, da austenita e da martensita?

2. Quais são as diferenças nos tratamentos para obtenção de martensita e bainita?

2007B – Tratamentos Térmicos e Superficiais – 3

4. Operações de tratamento térmico

4.1 Alívio de tensões internas (“Recozimento”)

Elevação a temperaturas abaixo da temperatura crítica e resfriamento lento.

Aquecimento: 570 a 670 oC durante 1 a 3 horas

Resfriamento: 1 a 3 horas (dentro do próprio forno)

4.2 Recozimento Pleno

Elevação a temperaturas acima da temperatura de recristalização, resfriamento lento.

Aplicações:

- remoção de tensões internas

- diminuição da dureza

- aumento de ductibilidade

Controle de temperaturas durante o recozimento pleno:

4.3 Normalização

Semelhante ao recozimento, com a diferença de utilização de resfriamento ligeiramente mais

rápido que confere boas características mecânicas (grãos finos e uniformes, pouca tensão interna).

Aplicado principalmente em aços.

Aquecimento: 750 a 950 oC durante 1 a 3 horas

Resfriamento: ar livre

4.4 Têmpera

Aquecimento parecido como o do recozimento e da normalização. Resfriamento mais rápido

(óleo, água ou solução aquosa). Aumenta significativamente a dureza e resistência mecânica.

Geralmente é necessária a aplicação de tratamento térmico de revenimento para alívio das

tensões internas geradas e melhora da tenacidade.

2007B – Tratamentos Térmicos e Superficiais – 4

Possui a adversidade de induzir empenamento às peças.

Aquecimento: 750 a 900 oC durante vários minutos (< 1h)

Resfriamento: instantâneo (poucos segundos)

4.4.1 Austêmpera

Tratamento isotérmico em que é obtida a bainita.

Indicado para aços de alta temperabilidade (alto teor de carbono).

Não é necessário revenimento posterior

4.4.2 Martêmpera

Indicado para aços-liga pois reduz empenamento de peças.

Obtém-se martensita.

É necessário revenimento posterior

4.5 Têmpera por chama

Aquecimento é realizado por chama de maçarico.

Tempera é superficial (maior dureza na superfície da peça)

2007B – Tratamentos Térmicos e Superficiais – 5

Indicado também para peças muito grandes ou de formatos complexos.

- método estacionário: maçarico é movimentado para aquecimento de toda superfície da peça

- método progressivo: maçarico permanece fixo, peça é movimentada

4.6 Têmpera por Indução

Aquecimento é obtido por passagem de corrente elétrica induzida por campo magnético

variável (aproximadamente 450KHz).

A têmpera também ocorre de maneira superficial, como na têmpera por chama, com a

vantagem adicional do processo propiciar alto controle da profundidade da camada tratada.

4.7 Revenimento

Aquecimento abaixo da temperatura de crítica, resfriamento lento.

Aplicação: redução das tensões internas de peças temperadas.

Pode ser aplicado também para melhora da usinabilidade de metais.

Aquecimento: 100 a 700 oC durante 1 a 3 horas

Resfriamento: ar livre

Pergunta:

1. Entre os processos de recozimento, têmpera e revenimento, em qual é atingida uma maior

temperatura de aquecimento? E uma menor temperatura de aquecimento?

2007B – Tratamentos Térmicos e Superficiais – 6

4.8 Esferoidização

Tratamento que dá forma esférica à cementita. Reduz a dureza e a resistência do material, o

que melhora sua usinabilidade (principalmente para aços de alto teor de carbono).

Obtido por:

- aquecimentos e resfriamentos alternados, próximos a temperatura crítica

- aquecimento por tempo prolongado logo abaixo a temperatura crítica

5. Tratamento termo-químico

Ocorre modificação parcial da composição química do material.

Aumento de dureza de superfícies (melhor resistência ao desgaste) sem diminuir a

tenacidade do núcleo da peça.

5.1 Cementação

Enriquecimento superficial de carbono com a imersão da peça em atmosfera rica em carbono

e aquecimento.

A cementação pode ser sólida, líquida (banho de sal) ou gasosa.

Obtém-se camadas de cementação variando entre 0,2 e 2 milímetros.

Depois de cementada a peça deve ser temperada.

Cementação Sólida (sustâncias ricas em carbono no estado sólido como carvão vegetal ou

mineral)

Cementação Líquida (banho de sal)

2007B – Tratamentos Térmicos e Superficiais – 7

5.2 Nitretação

Similar a cementação mas enriquece-se a superfície da peça com nitrogênio.

Geralmente aplicada sobre ligas de aço com cromo, molibdênio, alumínio e níquel.

Obtém-se camas nitretadas de até 0,8 milímetros.

É realizada após a têmpera. Não induz empenamento à peça.

5.3 Carbonitretação

Introdução superficial de carbono e nitrogênio ao mesmo tempo.

Perguntas:

1. Quais são as diferenças em dureza das peças tratadas por têmpera comum (em forno),

têmpera por chama, têmpera por indução e cementação?

2. Em quais processos é obtida uma cementação mais homogênea: sólida, líquida ou gasosa?

Por que?

TRATAMENTOS SUPERFICIAIS

1. Introdução

Tratamentos superficiais têm geralmente a intenção de prevenir a peça à corrosão e ao

desgaste mecânico, mas às vezes são utilizados por motivos puramente estéticos.

Corrosão pode ocorrer de várias formas, geralmente é ocasionada por ataque da atmosfera

(umidade) ou por corrosão galvânica (possível diferença de potencial entre dois materiais diferentes

mergulhados em solução condutora).

2. Pré-tratamentos

Antes da aplicação do revestimento, as peças devem ser preparadas para que a aderência seja

aumentada.

A superfície da peça deve estar limpa (isenta de óleos, graxas, partículas) e com certa

rugosidade.

Isso é obtido por ação mecânica (lixamento, jateamento, tamboreamento, vibração) ou

química (desengraxamento e decapagem).

2.1 Lixamento

Lixamento manual ou por máquina com auxílio de lixas contendo grãos abrasivos de óxido

de alumínio (mais usado) ou carbeto de silício.

Devem ser usadas, em seqüência, lixas de granulações mais grossas e mais finas.

2.2 Jateamento

Jateamento de particulado (areia, granalhas de aço, carbeto de silício) por ar comprimido.

Remove ferrugem superficial e deixa a superfície levemente rugosa.

Indicado para peças grandes, em que o lixamento seria inviável.

2007B – Tratamentos Térmicos e Superficiais – 8

2.3 Vibração e tamboreamento

Abrasão superficial promovida pela vibração de tanque (vibração) ou rotação de tambor

(tamboreamento).

Adiciona-se ao tanque ou ao tambor as peças e o material abrasivo (formato parecido ao

estilhaço de rebolos de retificação).

Indicado para peças pequenas e de geometria relativamente complexa.

2.4 Desengraxamento

Remoção de óleos e graxas por ação de desengraxante (solvente, alcalino, emulsificante).

2.5 Decapagem

Remoção química de óxidos superficiais pela ação do decapante.

O decapante é específico para o material da peça. Deve atacar as áreas oxidadas mas manter

a integridade das partes sem oxidação.

Utilizado sobre superfícies complexas em que agentes mecânicos (lixamento, jateamento,...)

não seriam adequados (bobina de aço laminado, por exemplo).

Perguntas

1. Quais são as diferenças entre os vários métodos de pré-tratamento?

2. Por que é interessante que a superfície a ser recoberta seja ligeiramente rugosa?

3. Revestimentos

3.1 Cladização

Laminação de chapas de materiais diferentes, sendo que o material externo é resistente à

corrosão e o interno possui melhores propriedades mecânicas (latas de alimentos em geral).

2.2 Imersão a quente

Peças são mergulhadas em banho de sal com metal protetor fundido como o zinco

(galvanização ou zincagem) e o estanho (estanhação).

2.3 Eletrodeposição

Deposição através de célula eletrolítica de metais como o zinco, estanho, cobre, níquel,

cromo, cádmio, prata e ouro.

Obtém-se camadas superficiais de pequena espessura, uniforme e sem porosidade.

2007B – Tratamentos Térmicos e Superficiais – 9

3.4 Deposição química

Similar a eletrodeposição. Peça é submergida em solução aquosa de sal de metal a ser

depositado porém sem passagem de corrente elétrica.

3.5 Metalização

Fusão e pulverização do metal a ser depositado sobre a superfície da peça.

Partículas se aderem à superfície e formam camadas em estrutura da forma lamelar (pequeno

rompimento não compromete o restante de material depositado).

Além de proteção contra corrosão também é utilizado para melhorar resistência à abrasão e

restaurar componentes de máquinas desgastados.

3.6 Anodização

Tratamento superficial do alumínio em célula eletrolítica para aumentar a camada externa de

óxido.

Motivos:

– aumentar resistência à corrosão e à abrasão

– aumentar aderência de tintas

– conferir isolamento elétrico (óxido é isolante)

3.7 Esmaltação à porcelana

Revestimento vítreo aplicado a chapas de aço, peças em ferro fundido e alumínio´.

Esmalte é composto de diversas substâncias (óxidos, argilas, eletrólitos, pigmentos) e é

aplicado numa suspensão em água.

Aplica-se o esmalte, espera-se a secagem (em ar ou estufas) e coloca-se as peças em fornos

para o cozimento ou queima.

3.8 Fosfatização

Aplicação de ácido fosfórico com outras substâncias (zinco, ferro, manganês) sobre o ferro e

aço para preparação para pintura.

3.9 Pintura

Proteção a baixo custo, fácil aplicação.

Podem ser constituídas de resinas sintéticas termoplásticas, resinas acrílicas, vernizes,

resinas epoxi, resinas poliuretanas, silicones além dos pigmentos.

Para ser possível a aplicação os componentes são dissolvidos em solventes e há a adição de

material secante. Aplicação por pincel, rolo, jato de ar, imersão, pulverização (eletrostática)...

Finalidades:

– melhorar aparência

– impermeabilizar (proteger contra corrosão)

– diminuir rugosidade superficial

– identificar peças ou partes de equipamentos (tubos, reservatórios)

– diminuir aderência de vida marinha em cascos de embarcações

– controlar absorção de calor

2007B – Tratamentos Térmicos e Superficiais – 10

Seqüencia para pintura:

–

–

–

–

limpeza (desengraxe)

fosfatização: complementa a limpeza e aumenta aderência de tintas

aplicação de tinta de fundo (primer): garante proteção

aplicação de tinta de acabamento: pigmentação na cor final desejada

4. Controle de qualidade de revestimentos

Pode-se verificar a qualidade do revestimento com observando a área efetivamente recoberta

com auxílio de microscópio (método não destrutivo).

Também realiza-se testes em corpos de prova que são submetidos a corrosão acelerada em

câmaras corrosivas (método destrutivo).

Perguntas:

1. Quais são as vantagens da eletrodeposição e da metalização?

2. Para que serve a fosfatização?

3. O que define um ensaio ser destrutivo ou não destrutivo? Qual é o mais indicado para o

controle de qualidade de revestimentos de peças?

REFERÊNCIAS BIBLIOGRÁFICAS

- Chiaverini, V. - Tecnologia Mecânica, Volume II, 2a ed., Makron Books, 1986

- Kalpakjian, S., Manufacturing Engineering & Tecnology, 4th ed, Addison Wesley, 2000

- Groover, M. P., Fundamentals of Moder Manufacturing, Prentice Hall, 1996

2007B – Tratamentos Térmicos e Superficiais – 11