Process Safety Risk Management x Property Insurance

Risk Management in Braskem S/A

Marcus Vinícius Machado

Braskem S/A

[email protected]

Renata Nascimento de Campos

OCS – Odebrecht Administradora e Corretora de Seguros

[email protected]

ABSTRACT

O gerenciamento de riscos dos seguros da Braskem auxilia a quantificar os ganhos

financeiros em segurança de processos através da sistemática de preparação para as

inspeções de seguro, também chamadas de auditoria. Esta sistemática visa a evolução da

avaliação dada pelos inspetores da avaliação de seguros, gerando como conseqüência

um maior poder de negociação frente às seguradoras, pois as plantas encontram-se num

nível melhor de segurança de processos, ocasionando assim uma redução dos prêmios

do seguros, quando o mercado encontra-se em situação favorável para redução de taxas.

Como os itens avaliados numa inspeção de seguros são muito relacionados com os

quesitos de segurança de processos, conseguimos, desta forma, avaliar a evolução do

gerenciamento de segurança de processos.

1. Introdução

A quantificação dos ganhos obtidos com o desenvolvimento e a consolidação de uma

cultura em Segurança de Processos é um desafio que é colocado a todos aqueles que

trabalham na área. Afinal, trabalhar sempre com o sentido de desenvolver o

comprometimento com a segurança de processos, fomentando o desenvolvimento de

habilidades que permitam a sustentabilidade do sistema de gestão, a disciplina no

cumprimento dos processos em conjunto com o aprendizado oriundo de experiências

passadas, dentro ou fora da organização, exige grandes esforços. Esforços esses que, na

maioria das vezes, não apresentam ganhos que podem ser mensuráveis de forma tão

objetiva. Quantificar os ganhos obtidos com revisões periódicas de estudos de riscos de

processo (que exige uma quantidade relevante de horas de trabalho de técnicos,

engenheiros e especialistas), não é tão simples como se apresentar os ganhos na melhoria

de qualidade na especificação de um determinado produto, ou na descoberta de uma nova

maneira de obter o mesmo produto utilizando-se menor quantidade de energia.

Quando falamos em ganhos financeiros em segurança de processos, torna-se mais difícil

ainda a sua quantificação, pois atualmente os conceitos mais modernos de quantificação

de ganhos não conseguem demonstrar ganhos financeiros com a evolução da segurança

de processos, e uma das formas encontradas para facilitar esta quantificação foi através

da contratação dos seguros.

Para algumas empresas, cujo processo de contratação de apólice de seguro para grandes

riscos é feita com base na observação dos aspectos prevencionistas (com o foco na

verificação nos sistemas de proteção contra incêndio), e não apenas nos aspectos

mitigadores, a quantificação objetiva desses ganhos é facilitada. Isso acontece porque a

avaliação feita pelos seguradores considera a existência de uma cultura em segurança de

processos como um dos fatores determinantes para a definição do custo do seguro da

planta. Desta forma, à medida em que melhora-se a condição de segurança de processos

na fábrica, melhora-se a possibilidade de reduzir os custos provenientes da contratação de

seguros.

2. Contratação de Seguros dos ativos da empresa

Diferentemente do que ocorre no Brasil, no mercado internacional, os seguros para

empresas químicas, petroquímicas e óleo & gás pertencem ao que chamamos de mercado

de Energy. Geralmente, o seguro de Property ou All Risks é o seguro que possui maior

apólice e o maior prêmio a ser pago, pois este tipo de seguro é destinado a proteger os

ativos contra todos os riscos de origem súbita e imprevista, que podem causar danos à

planta petroquímica. Durante o processo de contratação ou renovação da apólice

engenheiros das seguradoras e resseguradoras realizam auditorias nas plantas, que podem

levar de 1 a 4 dias dependendo do tamanho da planta, com o intuito de:

1) Verificar o estado do bem que está sendo segurado e coletar informações da

planta para fins de cotação da apólice;

2) Colher informações a respeito da existência de um sistema de gerenciamento de

segurança de processos para que a seguradora possa fazer a avaliação do risco;

3) Caso necessário, recomendar ações para melhoria do risco, ou seja, aumentar a

segurança do bem segurado e assim reduzir a probabilidade de um sinistro

ocorrer.

Por esta razão, quanto maior for o nível da cultura em segurança de processos de uma

organização, menores serão as taxas aplicadas para a definição do prêmio de seguro, que

são definidos baseados nos itens abaixo:

Atividade Industrial

Valor dos ativos

Situação do mercado segurador

Classificação de riscos (Risk Rating)

A atividade industrial refere-se ao tipo de indústria do qual a fábrica faz parte, existem

taxas de seguros diferentes para os diferentes tipos de indústria (mineração, siderurgia,

automobilística etc).

O valor dos ativos representam o valor das instalações seguradas. Construção civil,

máquinas e equipamentos integram o valor dos ativos, que servirão como base para a

definição do prêmio.

A situação do mercado segurador é um fator que varia ano a ano, pois em períodos de

crise o mercado segurador fica mais conservador, o que afeta diretamente na concessão

de taxas para a renovação das apólices;

A classificação de riscos, ou Risk Rating, é uma classificação dada pelos engenheiros das

seguradoras, na qual eles pontuam as questões de segurança de processos, para então

mostrar ao mercado segurador esta pontuação. Todas as informações fornecidas pelo

segurados são levadas em consideração para o cálculo do Risk Rating, onde o quesito

Gerenciamento é o que possui maior relevância (cerca de 50%). O Risk Rating varia de

acordo com a qualidade dos itens que foram auditados e pode aumentar, ou diminuir, de

acordo com o que é encontrado durante cada auditoria. Ou seja, uma boa classificação de

riscos em uma primeira auditoria não garante que a nota será mantida em uma segunda

auditoria.

O Risk Rating é unicamente determinado pelas auditorias. Sendo assim, quanto melhor

for o resultado da auditoria, maior será o Risk Rating e, consequentemente, a planta

estará numa melhor posição em termos de segurança de processos quando for comparada

a plantas similares ao redor do mundo.

2.1 Itens avaliados numa auditoria de seguros

O fato de uma planta possuir um bom Risk Rating tem como conseqüência uma maior

facilidade para reduzir o custo do prêmio do seguro. A seguir, a relação do que

geralmente é avaliado pelos engenheiros das seguradoras:

Itens de Avaliação

Tópicos

- Layout da fábrica

- Layout da unidade

Plantas e Edifícios

- Tipo de construção

- Utilidades

- Armazenamento e Transporte

- Salas de controle: Localização,

design e proteção

Controle e Proteção

- Controle de processo

- Isolamento e Emergency Shut-Down

- Organização

- Operações e Permissão de Trabalho

- Manutenção e controle de contratados

Gerenciamento

- Inspeção

- Engenharia e Gerenciamento de

Mudanças

- Atendimento à emergência

- Safety e Segurança Patrimonial

- Fireproofing

Proteção contra Incêndio

- Detetores de fumaça e de gás

- Sistema de água de incêndio

- Proteção fixa de incêndio

Tabela 1: Itens avaliados durante uma inspeção da seguradora

Como pudemos ver, muitos dos itens avaliados pelas seguradoras dizem respeito a

normas internacionais OSHA, NFPA, Best Practices. Isso significa que, ao invés de

simplesmente buscar se a planta possui um sistema de combate a incêndio e/ou uma

equipe de brigada de emergência, atendendo às melhores normas (que continua sendo

necessário independentemente do tipo de avaliação que está sendo aplicada) a

metodologia busca identificar outros pontos relacionados com a forma preventiva de

gerenciamento utilizadas nas empresas, como procedimentos de gerenciamento de

mudanças, de permissão de trabalho, treinamento dos operadores etc. A seguir, um

detalhamento maior sobre o que é analisado durante a auditoria:

Localização da Planta: São avaliados os riscos naturais a que a planta está exposta

(tais como terremotos, furacões, inundações, etc.);

Planta e Edifícios: São avaliadas as questões de lay-out da planta e das áreas

industriais (pode influenciar na magnitude de um evento, caso exista uma

proximidade entre as plantas quer facilite a ocorrência do efeito dominó). Além

disso, outras informações como as características construtivas, e confiabilidade

dos sistemas de utilidades, armazenamento e transporte também são verificadas;

Controle e Proteção: São avaliados os sistemas de proteção existentes na sala de

controle (tais como resistência a explosão e pressurização de sala de controle e

sistema de detecção de incêndio/fumaça em galerias de cabos). A existência de

um programa de gerenciamento de alarmes é verificada na avaliação dos sistemas

de controle existentes na planta, bem como a confiabilidade dos sistemas de

isolamento e emergência;

Gerenciamento: Trata-se do item de maior peso na determinação do Risk Rating.

A avaliação é iniciada desde a verificação da estrutura organizacional, passa pelo

processo de recrutamento e formação de novos empregados, práticas operacionais

(procedimento de troca de turno, by-pass de sistemas de segurança e liberação de

serviços, programa de reciclagem de operadores e atualização de manuais e

procedimentos operacionais). Além disso, a avaliação do item Gerenciamento

busca na área de manutenção a identificação das práticas que permitem a gestão

da integridade da planta (acompanhamento do back-log de cada especialidade,

programa de manutenção preventiva, teste de válvulas de alívio, qualificação dos

técnicos, etc.) e das empresas contratadas. A área de engenharia também é

envolvida, dado que a atualização dos documentos de engenharia, a gestão de

mudança das instalações e a adoção de ferramentas de análise de riscos não

poderiam deixar de ser verificadas. Práticas desenvolvidas pela área de segurança

ocupacional (auditoria de permissão de trabalho e a gestão do plano de resposta a

emergência, por exemplo) também estão no escopo do item Gerenciamento.

Apesar de não ser a realidade das plantas localizadas em território brasileiro esse

item ainda avalia as práticas que são desenvolvidas pela área de segurança

patrimonial, pois a entrada de pessoas não autorizadas em áreas industriais pode

ser a causa raiz de grandes acidentes;

Proteção Contra Incêndio: São verificadas quais dispositivos de proteção contra

incêndio, existem na planta (tais como fireproofing, sistemas de detecção de gás e

fumaça, hidrantes e sistemas de proteção fixa instalados na planta).

Importante citar que a auditoria de seguro não se restringe apenas à entrevistas com

representantes de cada área para a obtenção das respostas aos itens descritos acima. Parte

da agenda dos auditores contempla uma vistoria na área industrial e na sala de controle,

onde na maioria das vezes constata-se a consistência das respostas que são dadas nas

entrevistas. Se durante a vistoria de área são encontradas drenos e vents sem caps, ou se

os desenhos disponibilizados na sala de controle não estiverem atualizados, ou se o

sistema de gestão de jumps não estiver atualizado nada adiantará informações dadas

durante as entrevistas. Ou seja, desvios encontrados na vistoria realizada pelos auditores

têm peso na avaliação do Risk Rating e ainda poderão ser origem de recomendações de

melhoria.

Devido à estreita proximidade entre Gerenciamento de Segurança de Processos e Seguros

All Risks, existe a oportunidade de promover melhorias em Segurança de Processos

através do atendimento às sugestões/recomendações das seguradoras, como tem ocorrido

nos últimos anos. Consequentemente, existe a oportunidade de se quantificar a evolução

do gerenciamento de segurança de processos de cada planta através do Risk Rating.

3. Auditoria na Braskem SA

Em 2008, cinco plantas do negócio de PP e PE da Braskem SA foram inspecionadas

dentro do processo de renovação da apólice de seguro. A Braskem produz petroquímicos

básicos (eteno, propeno, benzeno etc) como primeira geração, além da segunda geração,

na qual é a líder na América Latina, que produz polietileno, polipropileno, PVC e CloroSoda.

A organização já se encontrava em processo de construção e evolução da sua cultura em

Segurança de Processos, desde o ano de 2005, quando os primeiros procedimentos

corporativos relacionados ao assunto foram elaborados e emitidos. Nessa mesma época,

foi iniciado um plano de treinamento dos seus colaboradores em ferramentas de análise

de riscos, além da instituição de um responsável, em cada planta, pela condução dos

assuntos relacionados à Segurança de Processo.

Outras iniciativas foram desenvolvidas na seqüência. Por exemplo:

Atendimento (parcial ou total, dependendo de cada planta) às recomendações e

sugestões geradas nas inspeções anteriores;

Busca de sinergia com outros programas já existentes na organização,

Melhoria do “housekeeping” das áreas industriais (manutenção da limpeza de

área, eliminação de “short-boltings”, correção na sinalização de equipamentos e

áreas desativadas, por exemplo);

Desenvolvimento de procedimentos de recrutamento, seleção e reciclagem de

colaboradores, explorando as parcerias existentes com centros de formação

técnica e universidades;

Padronização do procedimento de permissão de trabalho (tipos de formulários

diferentes para cada tipo de serviço – frio, quente e espaço confinado);

Desenvolvimento de auditorias de permissão de trabalho, com relatórios

semanais e mensais, para análise crítica das lideranças e definição ações para

possíveis necessidades de correção;

Melhorias no procedimento de gestão de jumps;

Redimensionamento da brigada de emergência de cada planta, com possibilidade

de apoiar umas as outras em caso de grandes ocorrências,

Controle do back-log da manutenção (por especialidade);

Identificação de detectores de fumaça sob o piso de salas de controle;

Em paralelo com a revisão e elaboração de procedimentos, foram realizados alguns

investimentos, tais como instalação de fire-proofing em estruturas e bandejas de cabos

próximas a bombas que movimentam hidrocarbonetos e atualização de sistemas de

automação

4. Conclusões

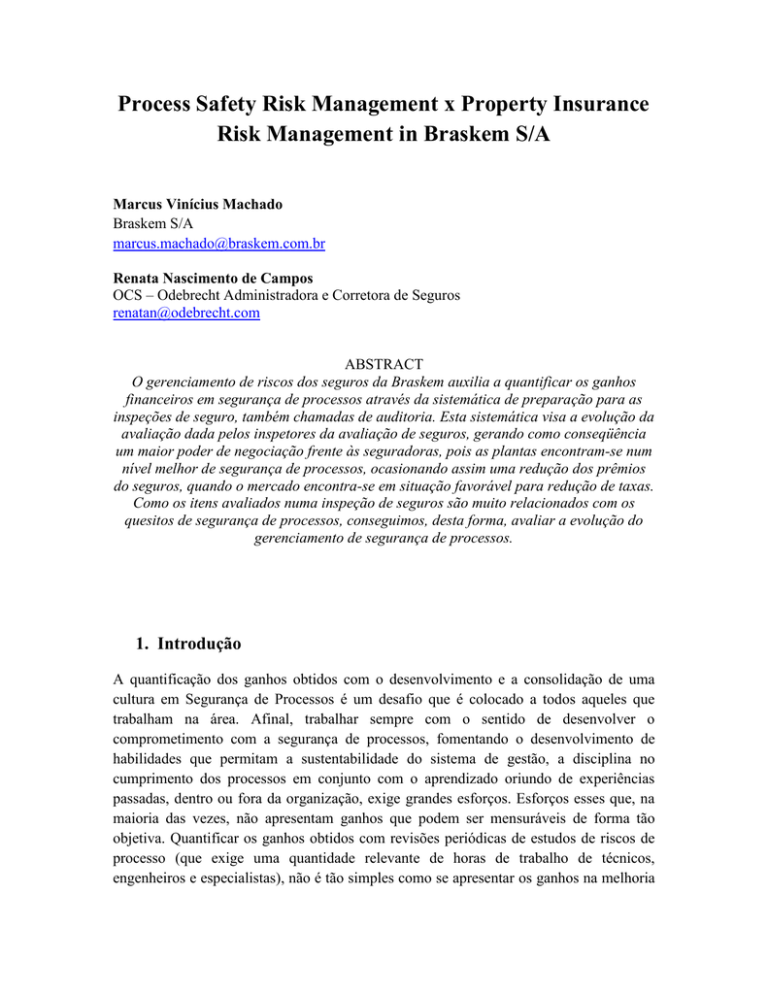

Como resultado das ações acima mencionadas, houve um aumento significativo do rating

de três das cinco plantas que foram inspecionadas. Isto significa que, do ponto de vista

dos representantes da seguradora, as plantas inspecionadas melhoraram a qualidade em

segurança de processos. O quesito Gerenciamento, que é o mais importante para

avaliação, pois apresenta o maior peso, também apresentou uma evolução significativa

para 4 das cinco plantas, como mostra o gráfico abaixo:

Gráfico 1: Evolução das notas do quesito gerenciamento

Este aumento no risk rating é muito importante para a empresa para criar uma imagem

melhor no que diz respeito a segurança de processos, o que é muito considerado durante a

negociação da renovação do seguro. Em 2008, a taxa aplicada na apólice de All Risks da

Braskem sofreu uma redução de 23,5%. Esta redução da taxa foi causada por uma séria

de fatores, mas certamente o Risk Rating tem uma importância significativa para a

definição da taxa.

Consequentemente, o aumento do Risk Rating para as plantas de PE e PP ocasionaram

uma redução de 14%, de acordo com o modelo de divisão de custos de 2008.

O resultado obtido demonstra que ações desenvolvidas com o objetivo de aumentar a

Segurança de Processo podem ser traduzidas em ganhos financeiros diretos por meio da

negociação que envolve o processo de renovação da apólice de seguro. Considerando que

ainda há espaço para o aperfeiçoamento de práticas, ao mesmo tempo em que outros

investimentos estão sendo concluídos, espera-se que além do aumento do nível de

segurança de processo das plantas, outros ganhos poderão ser alcançados na próxima

renovação da apólice.

É importante ressaltar que não há nenhuma relação direta entre o volume de

investimentos feitos o atendimento às recomendações da seguradora e a porcentagem de

redução de taxas. Como já mencionado, existem outros fatores envolvidos na definição

do prêmio, como situação do mercado segurador, histórico de sinistros, valor dos ativos

etc. Entretanto, a experiência nos mostra que a melhoria no gerenciamento de segurança

de processos nos traz resultados rápidos sem gastar grandes quantias de dinheiro, além de

nos auxiliar a evitar a realização de grandes investimentos para remediar estragos

causados por um acidente.