UNIVERSIDADE FEDERAL DO CEARÁ

CENTRO DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA ELÉTRICA

CURSO DE GRADUAÇÃO EM ENGENHARIA ELÉTRICA

JOSÉ FELIPE GALLI GELEILATE

PROTÓTIPO DE UM SISTEMA EMBARCADO PARA ACIONAMENTO DE

CARGAS VIA BLUETOOTH

FORTALEZA

2014

___________________________________________________________________________

Página reservada para ficha catalográfica que deve ser confeccionada após apresentação e

alterações sugeridas pela banca examinadora.

Para solicitar a ficha catalográfica de seu trabalho, acesse o site: www.biblioteca.ufc.br, clique

no banner Catalogação na Publicação (Solicitação de ficha catalográfica)

___________________________________________________________________________

JOSÉ FELIPE GALLI GELEILATE

PROTÓTIPO DE UM SISTEMA EMBARCADO PARA ACIONAMENTO DE

CARGAS VIA BLUETOOTH

Monografia apresentada ao curso de

Engenharia Elétrica do Departamento de

Engenhaira Elétrica da Universidade Federal

do Ceará através, como requisito para

obtenção do título de Bacharel em Engenharia

Elétrica.

Orientador: Prof. Dr.–Ing. Tobias Rafael

Fernandes Neto.

FORTALEZA

2014

JOSÉ FELIPE GALLI GELEILATE

PROTÓTIPO DE UM SISTEMA EMBARCADO PARA ACIONAMENTO DE

CARGAS VIA BLUETOOTH

Monografia apresentada ao curso de

Engenharia Elétrica do Departamento de

Engenhaira Elétrica da Universidade Federal

do Ceará através, como requisito para

obtenção do título de Bacharel em Engenharia

Elétrica.

Aprovado em _____/_____/________.

________________________________________

José Felipe Galli Geleilate

BANCA EXAMINADORA

________________________________________

Prof. Tobias Rafael Fernandes Neto, Dr.–Ing.

Universidade Federal do Ceará (UFC)

_________________________________________

Prof. Paulo Peixoto Praça, Dr.

Universidade Federal do Ceará (UFC)

_________________________________________

Davi Rabelo Joca, MSc.

Universidade Federal do Ceará (UFC)

AGRADECIMENTOS

Aos professores que me inspiraram, desde a escola à universidade. Aqueles que

ensinaram ricamente a ciência que usufruo para a conclusão dessa jornada.

A todos os meus amigos, por todas as vezes em que pude confiar neles quando

mais precisei. A todos aqueles que, mesmo distantes, fizeram diferença na minha formação.

Aos integrantes do LAMOTRIZ, por toda a prontidão em incentivar e auxíliar.

Aos alunos do GPEC, pela cooperação e ajuda, e em especial ao Allan, pelo seu esforço e

dedicação em muitos momentos.

Ao Prof. Dr. Paulo Praça e MSc. Davi Joca, participantes da banca examinadora,

por suas respectivas disponibilidades em avaliar essa monografia.

Deixo minhas sinceras gratidões ao Prof. Dr-Ing. Tobias Fernandes. Agradeço-lhe

pela orientação de perto, por me guiar corretamente para concretizar a idéia desse trabalho.

À Sofia Pinheiro Melo, o meu maior presente. Sem a sua companhia essa

caminhada seria dura e espinhosa. Nunca esquecerei o seu amor e dedicação por mim.

À minha família, por seu amor ininterrupto e suporte inestimável para minha vida.

Em especial aos meus queridos pais, por me instruirem a ser o homem que hoje sou.

Grato sou e sempre serei, de maneira inigualável, ao meu Senhor e Deus. Sempre

esteve disposto a me levantar. Sempre acreditou em mim mais do que todos.

“Digno és, Senhor, de receber glória, e honra,

e poder, porque tu criaste todas as coisas, e por

tua vontade são e foram criadas.” (Ap. 4:11 ARC)

RESUMO

Sistemas de automação residencial são importantes ferramentas de auxílio em tarefas

domésticas diárias e se apresentam em constante crescimento devido à rápida aceleração do

desenvolvimento tecnológico. A redução do custo desses equipamentos aumentam a demanda

do mercado, impulsionando a concorrência em lançar novas idéias, como por exemplo, o

controle de cargas elétricas à distância. Dentre os protocolos de comunicação wireless, o

bluetooth apresenta uma excelente opção por sua baixa dissipação de energia, taxa de

transfererência plausível e alcance satisfatório para aplicações em automação residencial. O

trabalho apresenta o desenvolvimento de um protótipo de sistema embarcado com

microcontrolador PIC interagindo com o usuário via bluetooth para acionamento de três

cargas elétricas distintas. Com a proposta de promover dois possíveis métodos de

acionamento, o primeiro consiste em ativar a primeira e a segunda carga no modo liga-desliga

tradicional, e a terceira através de transferência gradativa de potência. A interface do usuário

com o sistema é feita pelo celular, dispositivo disponível na maioria das residências que se

propõem a implementar um sistema de automação, no qual é desenvolvido um aplicativo para

o sistema operacional Android, específico para possibilitar o controle das cargas de maneira

remota.

Palavras-chave: Automação Residencial. Sistemas Embarcados. Controle via Bluetooth.

ABSTRACT

Home automation systems are important supporting tools in daily domestic tasks and present

a steady growth due to the fast acceleration of technological development. The cost reduction

of these equipments increases the market demand, boosting competition in launching new

ideas, such as the control of electrical loads from a distance. Among the protocols of wireless

communication, the Bluetooth presents a great option for its low power dissipation, the

plausible transfer rate and the satisfactory range for home automation applications. This work

presents the development a prototype for an embedded PIC microcontroller system that can

interact with the user via Bluetooth to control three distinct electrical loads. Two possible

methods of operating are proposed. The first consists in enabling the first and second load in

traditional on-off mode, and the third consists in controlling one load through gradual transfer

of power. The user interface with the system is made by cell phone, device available in most

homes that propose to implement an automation system, and in which is developed an

application for Android operating system to enable control of loads remotely.

Keywords: Home Automation. Embedded Systems. Bluetooth Control.

SUMÁRIO

INTRODUÇÃO .........................................................................................................

01

1.1 Microcontroladores PIC............................................................................................

01

1.2 Comunicação wireless.................................................................................................

03

1.3 Projeto proposto.........................................................................................................

04

1

2

METODOLOGIA....................................................................................................... 06

2.1 Metodologia de controle wireless via bluetooth........................................................

07

2.2 Metodologia de acionamento no modo liga-desliga.................................................

08

2.3 Metodologia de acionamento por transferência gradativa de potência................. 08

3

TOPOLOGIA E DIMENSIONAMENTO ELÉTRICO…...…………….……….

11

3.1 Circuito da fonte de alimentação do sistema............................................................ 11

3.2 Circuito de acionamento da Carga 1 e Carga 2.......................................................

13

3.3 Circuito de acionamento da Carga 3........................................................................

15

3.4 Circuito para detecção de zero..................................................................................

18

4

LÓGICA DE CONTROLE........................................................................................ 20

4.1 Lógica de acionamento da Carga 1 e Carga 2.......................................................... 20

4.2 Lógica de acionamento da Carga 3...........................................................................

5

21

INTERFACE WIRELESS.......................................................................................... 25

5.1 Módulo para comunicação via bluetooth..................................................................

25

5.2 Desenvolvimento do aplicativo para SO Android....................................................

26

6

IMPLEMENTAÇÃO E RESULTADOS.................................................................. 33

CONCLUSÕES........................................................................................................... 37

REFERÊNCIAS.......................................................................................................... 38

APÊNDICES...............................................................................................................

.

39

LISTA DE FIGURAS

Figura 1 –

Exemplo de um sistema embarcado com microcontrolador PIC................... 02

Figura 2 –

Etapas seguidas para o desenvolvimento do programa para o PIC................ 02

Figura 3 –

Comparação gráfica da taxa de transmissão e alcance das redes sem fio...... 04

Figura 4 –

Esquema da proposta de aplicação do sistema............................................... 05

Figura 5 –

Esquemático geral simplificado do sistema................................................... 06

Figura 6 –

Comportamento da tensão sobre um triac gatilhado...................................... 09

Figura 7 –

Metodologia de gatilhamento do triac por um sinal sincronizado................. 10

Figura 8 –

Topologia da fonte de alimentação do sistema.............................................. 11

Figura 9 –

Topologia de acionamento da Carga 1 e Carga 2........................................... 13

Figura 10 – Topologia de acionamento da Carga 3........................................................... 15

Figura 11 – Topologia do circuito detector de zero........................................................... 18

Figura 12 – Sequência lógica do PIC para acionamento da Carga 1 e Carga 2................. 20

Figura 13 – Sequência da lógica do PIC para acionamento da Carga 3............................ 22

Figura 14 – Configuração escolhida para os comparadores internos do PIC.................... 22

Figura 15 – Comportamento dos dois sinais de entrada no comparador analógico 1....... 23

Figura 16 – Módulo JY-MCU para comunicação via bluetooth....................................... 25

Figura 17 – Ambiente de desenvolvimento do AI2........................................................... 26

Figura 18 – Versão final do aplicativo no celular.............................................................. 27

Figura 19 – Rotina de inicialização caso bluetooth esteja desligado................................. 28

Figura 20 – Janela de diálogo gerada no celular................................................................ 28

Figura 21 – Rotina após escolha na janela de diálogo....................................................... 29

Figura 22 – Rotina de listagem de dispositivos disponíveis para conexão via bluetooth.. 29

Figura 23 – Rotina após acionamento dos botões liga-desliga.......................................... 30

Figura 24 – Rotina após acionamento dos botões “+” e “-“.............................................. 32

Figura 25 – PCB do sistema completo............................................................................... 33

Figura 26 – Placa do sistema preparada pela fresa............................................................ 34

Figura 27 – Sistema completo em pleno funcionamento em laboratório.......................... 35

Figura 28 – Sinais de tensão e gatilho na Carga 3 para 38% de potência......................... 36

Figura 29 – Sinais de tensão e gatilho na Carga 3 para 88% de potência......................... 36

LISTA DE TABELAS

Tabela 1 – Alcance e potência no protocolo bluetooth...................................................... 03

Tabela 2 – Operação relacionada aos bytes recebidos pelo PIC......................................... 21

Tabela 3 – Potência codificada aos bytes nos estágios estabelecidos................................. 31

LISTA DE ABREVIATURAS E SIGLAS

CI

Circuito Integrado

CPU

Core Processing Unity

IEEE

Institute of Electrical and Electronic Engineers

LED

Light-Emitting Diode

MCU

Microcontroller Unity

PCB

Printed Circuit Board

PIC

Programmable Interface Controller

RMS

Root-mean-square

SO

Sistema Operacional

Vca

Volts em tensão alternada

Vcc

Volts em tensão contínua

1

1. INTRODUÇÃO

O progresso acelerado da tecnologia devido ao desenvolvimento científico e

industrial tem proporcionado vasta gama de dispositivos eletrônico-digitais, que estão

disponíveis no mercado à custo bastante acessível para grande parcela da população. A

produção em massa desses dispositivos tem viabilizado a oferta, aumentando a facilidade dos

consumidores em adquiri-los. Em meio à essa diversidade de dispositivos, os de automação

residencial (domótica) se destacam por possuirem a capacidade de proporcionar comodidade,

segurança e economia em inúmeras tarefas diárias.

Dentre os sistemas aplicados em dispositivos de automação para solução de

problemas residenciais, os caracterizados como embarcados possuem presença marcante no

mercado. Os sistemas embarcados são caracterizados por serem microprocessados, e possuem

a vantagem de incorporar multifunções na mesma plataforma. Nesses sistemas, a MCU

(Microcontroller Unity – Unidade Microcontroladora) é programada para realizar um

conjunto de funções pré-programadas, e geralmente possuem propósito fixo. Ou seja, em tais

sistemas não é possível mudar a funcionalidade durante o uso. Portanto, caso se deseje mudar

posteriormente o propósito inicial do sistema, é necessário reprogramar a MCU

(BARRGROUP, 2014).

1.1 Microcontroladores PIC

Um dispositvo microcontrolador PIC (Programmable Interface Controller –

Controlador de Interface Programável) é composto por uma CPU integrada e encapsulada

com várias unidades periféricas que atuam em conjunto para executar instruções préprogramadas em seu sistema pelo usuário. Quanto maior a quantidade de circuitos periféricos

integrados disponíveis no PIC, menor a necessidade de implementar circuitos externos ao

mesmo. Possuem geralmente preço bastante acessível, baixo consumo de energia e tamanho

reduzido, o que facilita sua participação em muitas aplicações.

A Figura 1 apresenta o PIC 18F4550 (chip preto maior), de aproximadamente 5

cm de comprimento, sendo utilizado em um sistema embarcado simples. É importante notar a

pequena dimensão física do sistema, característica bastante favorável para aplicações em

automação residencial.

2

Figura 1 – Exemplo de um sistema embarcado com microcontrolador PIC.

Fonte: JUCÁ et al. (2013).

Nesse trabalho, optou-se usar o PIC 16F877A devido a sua maior disponibilidade

no momento e a presença do conversor A/D (analógico-digital) interno, que possibilitou a

aplicação de testes iniciais no sistema através de um potenciômetro. Entretanto, esse modelo

possui características robustas que puderam ser dispensadas para esse tipo de aplicação. Outro

modelo com características mais simples, como por exemplo o 16F628A, poderia atender as

especificações desse projeto sem implicações prejudiciais.

A programação do set de instruções que um microcontrolador PIC irá realizar

pode ser feita em linguagem de programação tais como C, Pascal, Assembly, entre outras,

podendo ser gravado milhares de vezes (MICROCHIP, 2012). A fim de evitar o contato com

linguagem de programação de baixo nível como Assembly, foi utilizado o compilador CCS, a

afim de proporcionar maior facilidade no desenvolvimento do programa.

O processo de criação de um programa eficiente, que possa adequadamente

atribuir ao microcontrolador as tarefas a serem executadas, pode ser descrito resumidamente

pelos sete passos ilustrados na Figura 2.

Figura 2 – Etapas seguidas para o desenvolvimento do programa para o PIC.

Fonte: 9wy.net (adaptado).

3

As sete etapas descritas, seguidas durante o desenvolvimento desse trabalho,

puderam proprocionar a elaboração de um programa bem estruturado, evitando operações

redundantes, uso excessivo da unidade de processamento central e alocação desnecessária de

espaço na memória do microcontrolador.

1.2 Comunicação wireless

As redes sem fio sofreram crescimento acelerado em função da disseminação da

internet. O tráfego de dados aumentou com o quantidade de informações, trazendo a

necessidade de incorporar protocolos wireless de alta velocidade. A demanda por novas redes

sem fio culminou na padronização pelo IEEE de todas as redes.

Bluetooth é a denominação aplicada ao protocolo de rádio baseado em saltos de

frequências de curto alcance, visando complementar ou substituir as redes convencionais

cabeadas. Surgiu em 1994 pelo desenvolvimento da telecominação por celulares. Dentre as

modalidades wireless, o blueotooth responde por grande participação em sistema embarcados

devido ao baixo consumo energético e facilidade de implementação. Essas características

proporcionam um infraestrutura mais simples e barata (JÚNIOR, 2012).

O alcance de uma rede sem fio é um fato determinante para cada tipo de

aplicação. Na comunicaçao via bluetooth, as distância mínima e máxima encontradas são de

10 m e 100 m respectivamente (SANS, 2014). A Tabela 1 mostra os intervalos de alcance de

um transmissor bluetooth de acordo com a classe apresentada. Para aplicações em domótica,

esse intervalo é bastante plausível, visto que compreende com facilidade o raio ocupado por

áreas residenciais. Em geral, os dispositivos móveis como celulares possuem transmissores

Classe 2, alcançando portanto um raio de até 10 m e dissipando aproximadamente 2,5 mW.

Tabela 1 – Alcance e potência no protocolo bluetooth.

Fonte: sans.edu (adaptado).

4

A Figura 3 exibe uma comparação gráfica mostrando a concorrência entre

protocolos de comunicação wireless mais utilizados, considerando os fatores taxa de

transmissão e alcance. É importante observar que outros protocolos, como ZigBee e Wi-Fi

possuem características semelhantes ou melhores que o bluetooth, entretanto suas

metodologias de aplicação não possuem a mesma facilidade quanto comparado a este último.

Figura 3 – Comparação gráfica da taxa de transmissão e alcance das redes

sem fio.

Fonte: sabereletronica.com.br (adaptado).

Para aplicação desse trabalho, a comunicação via bluetooth foi optada por

apresentar grande acessibilidade em relação aos aspectos apresentados, além da presença

marcante em celulares. Todavia, o sistema desenvolvido dispõe da flexibilidade de alteração

na interface wireless, sendo que para que isso ocorra é necessário reprogramar o

microcontrolador e verificar a compatibilidade do dispositivo em questão.

1.3 Projeto proposto

O projeto proposto usufrui de um microcontrolador PIC para controle de um

sistema embarcado que recebe informações wireless via bluetooth para acionamento de

cargas. A Figura 4 ilustra a proposta geral considerada. O usuário se comunica remotamente

através do celular com o sistema a fim de controlar as cargas ligadas à este. Embora a figura

apresente o sistema dentro da residência em posição aleatória, o mesmo tem proposta de ser

compacto, podendo ser alocado dentro do quadro de distribuição caso haja espaço livre.

5

Figura 4 – Esquema da proposta de aplicação do sistema.

Fonte: Própria

Esse trabalho está divido em seis capítulos com a proposta de apresentar o

desenvolvimento de maneira mais clara. O segundo capítulo apresenta a metodologia geral

proposta no projeto, com a definição das idéias e teorias para desenvolvimento do sistema. O

terceiro tem o objetivo de definir a topologia dos circuitos que compõem o sistema

embarcado, visando atender às ideias iniciais da metodologia proposta, ao mesmo tempo em

que realiza o dimensionamento elétrico de cada componente. O quarto capítulo contempla a

lógica de controle executada pelo microcontrolador para execução das instruções

programadas. O quinto capítulo se reserva a explicar todos os passos para realizar a interface

wireless entre o usuário e o sistema, e o sexto discute os resultados finais com o sistema já

implementado.

6

2. METODOLOGIA

A metodologia do projeto proposto consiste em controlar o acionamento de três

cargas distintas através de um sistema embarcado que utiliza comunicação via Bluetooth para

troca de informações com celular. O microcontrolador designado para controle desse sistema

foi o 16F877A, da Microchip. A Figura 5 apresenta simplificadamente a configuração geral

do sistema (esquemático completo presente no APÊNDICE A).

Figura 5 – Esquemático geral simplificado do sistema.

Fonte: Própria.

O PIC 16F877A, diferentemente de alguns outros da família de 8 bits, possui um

conversor analógico-digital integrado, que pode ser utilizado com facilidade através do

registradores de controle, dispensando espaço extra a ser ocupado por circuitos externos.

O módulo A/D foi habilitado para auxiliar o acionamento manual da Carga 3

conectada ao pino B1 do microcontrolador. Sua utilidade e funcionamento são propostos com

mais detalhes no Capítulo 4, onde é explicada a lógica programada no microcontrolador para

o controle das cargas do sistema.

7

Como se pode observar, o PIC fará uso de:

Três circuitos de acionamento, um para cada carga;

Um LED on/ off para sinalizar caso o sistema esteja ligado;

A fonte de alimentação geral do sistema;

O circuito para detecção de zero;

Potenciômetro POT para controle manual da Carga 3;

Oscilador tipo cristal com frequência de 4 MHz para clock interno do

microcontrolador;

Chave S para escolha entre comando manual ou remoto da Carga 3.

A Chave S foi designada visando maior facilidade de acesso ao usuário. Se a

chave se encontrar na posição 1, o PIC estabelecerá que a potência transferida para a Carga 3

será determinada somente manualmente através do potenciômetro POT. Caso seja selecionada

a posição 2, o PIC tornará exclusiva a recepcção dos dados de controle para acionamento da

Carga 3 somente via bluetooth. A lógica interna de controle do microcontrolador para essa

aplicação é explicada em detalhes no quarto capítulo.

O desenvolvimento do projeto foi realizado com auxílio do software PROTEUS,

do compilador CCS e do programa para desenvolvimento de aplicativos App Inventor 2. As

plataformas ISIS e ARES são dois ambientes de criação do PROTEUS. O ISIS permite a

montagem e simulação dos circuitos elétricos, enquanto o ARES gera, a partir do esquemático

criado no ISIS, o layout para formação da placa de circuito impresso.

2.1 Metodologia de controle wireless via bluetooth

Um método acessível para controle remoto via bluetooth, consiste em desenvolver

um aplicativo específico no sistema operacional Android para comunicação com o PIC. Esse

SO (Sistema Operacional) possui presença marcante no mercado e sua tecnologia é bastante

difundida entre os celulares. O uso do telemóvel é optado por ser um modo prático para se

implementar um controle wireless para fins de automação residencial.

O Massachusetts Institute of Technology (MIT) desenvolveu uma plataforma para

criação de app (aplicativo) chamada App Inventor 2 (AI2), que disponibiliza uma vasta

biblioteca de elementos para elaboração de um applicativo no sistema Android. Esse

programa foi escolhido por possuir características de desenvolvimento simples e intuitivas,

onde é possível criar um programa de maneira confiável e eficiente. O trabalho realizado na

8

plataforma AI2 é verificado no Capítulo 5, onde é apresentado com detalhes o

desenvolvimento do app criado para este projeto.

O app construído tem o objetivo principal de enviar os dados ao microcontrolador

para que o mesmo possa acionar devidamente as três cargas em questão. O sistema

disponibilizará de dois diferentes métodos de acionamento: modo liga-desliga comum e

transferência gradativa de potência. Ambos são discutidos nos tópicos seguintes.

2.2 Metodologia de acionamento no modo liga-desliga

A idéia proposta para o controle das cargas acionadas no modo liga-desliga é de

enviar informações remotamente via bluetooth ao microcontrolador, e este, ao tratar

devidamente os dados recebidos, ligar ou desligar a Carga 1 ou Carga 2 mudandos os níveis

lógicos dos pinos B3 e B4 de saída respectivos (conforme Figura 3). Para que isso fosse feito

de maneira segura e adequada, foi desenvolvido um circuito de acionamento com relés. A

motivação, topologia e dimensionamento desse circuito são discutidos na seção 3.2.

2.3 Metodologia de acionamento por transferência gradativa de potência

A combinação da versatilidade de um microcontrolador e a característica de

gatilhamento de um tiristor podem proporcionar um excelente controle gradativo da potência

entregue à carga. A metodologia aqui proposta para esse tipo de controle consiste em

controlar o sinal de gatilho em um triac através do PIC para controle de uma carga em 220

Vac através do pino B1 do PIC.

O triac é um dispositivo que possibilita que a tensão alternada da rede entregue

potência à carga nos dois semiperíodos de onda. Entretanto, para que isso realmente ocorra, o

triac deve ser gatilhado, ou seja, deve ser aplicada um devida tensão no terminal gate, toda

vez que a tensão de rede cruzar o ponto 0. O triac estará em estado de condução (on-state) até

que a alimentação sobre o gatilho seja desconectada e, posteriormente, a forma de onda da

tensão de rede cruze o ponto zero. Esse comportamento pode ser verificado ao se observar o

gráfico da Figura 6. O gatilhamento adequado do triac depende do sentido da tensão aplicada

ao terminal gate em cada semiperíodo. Portanto, o sentido do sinal

no gatilho deve ser conforme ilustrado.

aplicado diretamente

9

Figura 6 – Comportamento da tensão sobre um triac gatilhado.

Fonte: Própria.

Considerando uma tensão alternada Vca sobre os terminais T1 e T2 do triac, o

fluxo de corrente irá ocorrer somente quando for aplicada uma determinada tensão de gatilho

no terminal G (instante t1). Em t2, quando não há mais tensão aplicada, o triac ainda

permance em estado de condução temporariamente. Contudo, quando o sinal da tensão de

rede Vca atravessa o ponto zero (zero-cross), o triac abre o circuito.

Como a lógica do sistema se dá principalmente pelo microcontrolador, este

último deve ser encarregado para enviar o sinal de gatilho ao triac, afim de que a quantidade

de potência entregue à carga possa ser devidamente controlada.

Conforme é proposto posteriormente, o pino de saída B1 do microcontrolador não

irá aplicar a tensão diretamente sobre o gatilho, sendo entretanto utilizado um optoacoplador

para interfacear o lado do triac e o lado do PIC. Essa topologia possibilita que o triac seja

acionado nos dois semiperíodos, pois o sentido da tensão aplicada no gatilho é o mesmo da

tensão de rede aplicada nos terminais T1 e T2. A explicação dessa topologia e o seu

dimensionamento são discutidos na seção 3.4.

Para uma administração gradual e precisa do controle de potência sobre a Carga 3

é necessário um sinal que gatilhe enviado ao triac somente em momentos pré-determinados,

de forma que a porcentagem de energia transferida esteja de acordo com as instruções

enviadas pelo usuário do sistema. Portanto, o sinal de gatilho deve ser sincronizado com a

tensão de rede e, ao mesmo tempo, possa colocar o triac em estado de condução somente nos

momentos desejados. Considerando uma interface entre o PIC e triac através de um

optoacoplador, a Figura 7 apresenta o gatilhamento adequado proposto.

10

Figura 7 – Metodologia de gatilhamento do triac por um sinal sincronizado.

Fonte: playground.arduino.cc (adaptado).

Considerando que o sinal em vermelho seja aquele enviado pelo PIC, verifica-se

que o nível lógico 1 ocorre somente quando se pretende ativar o triac para garantir uma

determinada transferência de potência, ou seja, imediatamente após cada intervalo igual a

,

valor esse que deve ter sido previamente estabelecido em uma aplicação controlada. Pode-se

observar que o sinal enviado para gatilho apresenta comportamento similar ao de um PWM

(Pulse-width modulation – Modulação por Largura de Pulso), embora esse projeto não se

baseará em tal método para a modulação desse sinal.

A melhor forma de garantir o sincronismo entre o sinal enviado pelo PIC e a

senóide da rede é desenvolver uma metodologia para detecção do ponto zero. Essa aplicação

significa, para esse trabalho, um circuito combinado com a lógica do microcontrolador para

detectar toda as vezes que a senóide da rede passar pelo ponto zero, para que então o PIC

possa gatilhar o triac no instante devidamente de acordo com as instruções do recebidas pelo

sistema usuário do sistema.

11

3. TOPOLOGIA E DIMENSIONAMENTO ELÉTRICO

A apresentação de cada sistema aplicando a metodologia destacada no capítulo

anterior será realizada nos tópicos seguintes, juntamente com o dimensionamento elétrico de

cada componente.

3.1 Circuito da fonte de alimentação do sistema

O sistema embarcado completo a ser desenvolvido irá demandar três níveis de

tensão distintos: 5 Vcc, 12 Vcc e 220 Vca. A primeira desta é necessária para a alimentação

do microcontrolador, e consequentemente de todos os elementos a ele associados. A tensão

de 12 Vcc é destinada ao acionamento de dois relés, e sua funcionalidade é apresentada no

item 3.2. Já a tensão alternada em 220 V deverá ser ligada unicamente aos relés e às cargas a

serem acionadas, conforme será explicado posteriormente.

Com a topologia apresentada na Figura 8, é possível obter os três níveis somente

através de uma única tensão de entrada.

Figura 8 – Topologia da fonte de alimentação do sistema.

Fonte: Própria.

O transformador abaixador aplica um tensão de 9 Vac sobre os terminais da ponte

retificadora de onda completa formada pelos diodos tipo 1N4007 D1 ao D4. A saída dessa

ponte irá fornecer uma tensão retificada. Essa saída, entretanto, é transfigurada pela presença

12

do capacitor C1 que irá reter a tensão de pico em cada período, que permanece retilínea ao

invés de diminuir ao alternar entre cada pico. Este comportamento (ripple) é diminuído com

um valor de C1 suficientemente alto, proporcionando um tensão constante, que será em

seguida recebida pelo regulador. O valor de pico dessa tensão (

) é dada por:

√

√

No qual 2.

representa a queda de tensão em dois diodos da ponte, e

(1)

(2)

a tensão

no secundário do transformador. A tensão de saída é utilizada para o acionamento da bobina

do relé e para regulação no LM7805.

O capacitor eletrolítico C1 foi dimensionado para que forneca energia para a

carga, de modo que a tensão seja regulada e sem ripple. Quanto maior a intensidade da carga,

maior deverá ser o valor da capacitância C1 para tornar o comportamento da tensão mais

contínuo. Visto que aplicação presente não possui dispositivos com consumo considerável, o

valor de 2200 F foi utilizado, considerando também a sua fácil disponibilidade e capacidade

de fornecer energia de maneira suficiente para a carga do sistema em 5 Vcc.

Para um tensão de entrada de 5 V até 30 V, o regulador LM7805 apresentado

fornece um saída fixa de 5V, além da possuir capacidade de fornecer corrente até 1 A. A

tensão de saída do mesmo é entregue ao PIC e à todos os componentes adjuntos alimentados

em tensão 5 Vcc. Dessa forma, os três níveis de tensão mencionados anteriormente podem ser

atendidos com apenas uma única entrada em 220 Vca.

Os capacitores cerâmicos C2 e C3 foram dimensionados para esse tipo de

aplicação conforme o datasheet do fabricante do LM7805 (FAIRCHILD, 2014). A

funcionalidade de ambos é voltada para filtrar ruídos.

13

3.2 Circuito de acionamento da Carga 1 e Carga 2

O próximo subcircuito do sistema a ser analisado é o de acionamento das duas

primeiras cargas a serem controladas pelo PIC, denominadas Carga 1 e Carga 2. Como o

controle dessas cargas deve ser independente, uma poderá ser colocada num estado distinto da

outra pelo sistema. Ambas serão acionadas no modo liga-desliga, diferentemente da Carga 3.

O esquemático do circuito que representa o descrito acionamento, da tanto da Carga 1 como

da Carga 2, é apresentado na Figura 9.

Um ponto importante nessa montagem é a separação física do circuito do lado da

carga em tensão de rede, visto que a bobina interage apenas magneticamente com o contato a

ser acionado.

Figura 9 – Topologia de acionamento da Carga 1 e Carga 2.

Fonte: labdegaragem.com (adaptado).

Essa topologia é geralmente especificada para possibilitar que o PIC tenha

controle sobre o acionamento de uma carga com tensão de rede. O pino de saída (B3 ou B4)

do mesmo não seria capaz de fornecer corrente suficiente para o acionamento da bobina do

relé, caso fosse ligado diretamente em série com a mesma.

Para que a bobina seja ativada devidamente, foi designado um transistor tipo NPN

(BC547) atuando em conjunto com uma tensão aproximada de 12V (tensão nominal da

bobina). Quando o pino de saída do PIC estiver nível lógico 1, o transistor terá a base

excitada, e em seguida tornará possível a corrente do coletor para o emissor, garantindo que

percorra corrente na bobina do relé. O relé, em seguida, fechará os contatos de potência

14

permitindo que a energia da rede seja entregue à carga em 220 Vca. A tensão aplicada de

11,5Vcc na bobina do relé provém da fonte de alimentação geral do sistema, conforme

explicado anteriormente na seção 3.1.

O diodo 1N4007, apresentado em antiparalelo com a bobina do relé, funciona

como um diodo de roda livre, e serve para circular a corrente quando a chave é aberta.

Quando a bobina é energizada e depois bruscamente desligada surge um elevado pico de

tensão que pode danificar os componentes próximos. Para descartar esse problema foi

especificado um diodo em antiparalelo ligado na forma apresentada.

Quanto ao resistor R, seu dimensionamento é realizado de acordo com a corrente

de base

no transistor BC547 para um pior caso. Considerando um ganho

mínimo de 110

para o transistor, conforme a folha de dados do fabricante (FAIRCHILD, 2002), é possível

calcular a corrente de base a partir da corrente no coletor. Como a resistência da bobina do

relé é em torno de

(SONGLE, 2008), e a mesma está em série com o coletor, tem-se

que:

(3)

(4)

(5)

Onde

é a corrente no coletor. Para uma tensão padrão de 5V (

) de saída no

respectivo pino do PIC, é possível obter o valor de R máximo para as considerações feitas:

(6)

Onde

é a queda de tensão base-emissor. Portanto, foi adotado R de 10 k ,

atendendo adequadamente a prescrição do cálculo supracitado.

15

3.3 Circuito de acionamento da Carga 3

Conforme já discutido, o acionamento da terceira carga (Carga 3) consiste em

controlar gradativamente o fornecimento de potência entregue à mesma. A resultado dessa

implementação se assemelha a de um dimmer de iluminação, embora a metodologia aqui

aplicada é mais complexa e dispõe de recursos para que o controle da carga seja remoto, como

também para aplicação seja possível em toda variedade de cargas lineares, como as de

aquecimento residencial.

A topologia do controle de acionamento da Carga 3 é apresentada na Figura 10.

Figura 10 – Topologia de acionamento da Carga 3.

Fonte: Própria.

Nesse modelo, o uso do optoacoplador é essencial para garantir isolação galvânica

entre o circuito em 220 Vca da carga e o lado em 5 Vcc do microcontrolador .

Como pode ser observado, o pino de saída B1 do PIC é responsável pelo

acionamento do LED interno ao dispositivo MOC3021. Portanto, caso o estado do pino seja

ligado, haverá corrente sobre o LED, que ao emitir luz excita o triac interno ao dispositivo,

colocando-o em estado de condução.

O resistor R1 é dimensionado de forma a garantir uma intensidade de corrente

adequada sobre o LED interno ao optoacoplador, de modo que este não seja prejudicado ou

não seja apropriadamente ligado. Esse valor é encontrado no datasheet do dispositivo, sendo

recomendado a ser entre 15 mA ( ) e o máximo de 60 mA (MOTOROLA, 1995). Sendo

assim, para o valor da queda de tensão

de 1,15V (dado pelo fabricante) no diodo emissor

de luz interno, R1 é dado por:

(7)

16

O triac encontra-se conectado simultaneamente ao optoacoplador, ao resistor R2 e

à Carga 3 a ser acionada. O acionamento dessa carga será realizado somente quando triac

estiver em estado de condução, e para que tal evento ocorra é necessário uma determinada

corrente sobre o pino gate do mesmo. Como pode ser observado na Figura 8, essa corrente só

irá fluir quando o triac interno ao optoacoplador estiver excitado pelo respectivo LED.

Para o devido dimensionamento de R2 é necessário avaliar pelo menos três

critérios, que serão expostos a seguir de acordo com COOLEY (2005). Conforme as

especificações do fabricante, a corrente de surto máxima sobre o optoacoplador da série

MOC302X deve ser 1 A. Portanto, para um tensão de rede de 220 V, pode-se limitar o valor

mínimo para R2 segundo esse parâmetro:

√

Onde

e

(8)

são, respectivamente, a tensão de pico e corrente de pico máxima

sobre o dispositivo. O resistor comercial calculado de 330

irá ser usado como mínimo

inicial a ser comparado a partir de então.

O próximo ponto a ser avaliado, que é também em função de R2, é a tensão

mínima que deve ser aplicada ao terminais MT1 e MT2 do triac para que o mesmo possa

entrar em estado de condução (on-state), mesmo quando houver tensão de gatilho. Esse valor

mínimo (

é calculado somando-se todas as quedas de tensão no circuito em série com

terminal gate (FAIRCHILD, 2006):

(9)

Sendo:

: Tensão sobre o resistor R2;

: Tensão sobre triac interno ao optoacoplador;

: Tensão de acionamento do terminal gate do triac.

é obtido em FAIRCHILD (2006).

que flui no terminal gate.

e

é dado por

, sendo

a corrente

são ambos obtidos no datasheet do triac utilizado (NXP,

2014). Aplicando-se as devidas substituições, obtém-se

:

17

(10)

Esse valor não apresenta implicações problemáticas para o sistema, visto que as

cargas-alvo do mesmo muito provavelmente não possuirão tensão nominal de operação

abaixo desse limite.

O terceiro e último parâmetro a ser averiguado para a determinação apropriada de

R2 é a dissipação de potência máxima que o resistor especificado deverá suportar. Para tanto,

deve-se considerar as perdas sobre o mesmo nas piores condições.

A potência P sobre o resistor a ser calculada depende do tempo que o triac

permancerá em condução e a corrente máxima de gate

primeiramente o valor de

. Assim, é preciso calcular

:

√

(11)

Sendo t a duração do pulso e T o período da tensão de rede. Sabendo que tensão

de rede possui período de 16,66ms (60 Hz), e que o pulso escolhido a ser gerado pelo

microcontrolador a cada semiperíodo é de 300 µs, tem-se:

√

(12)

(13)

A série de resistores de 1/4 W nominais atendem à essa solicitação com grande

folga, ao mesmo tempo de tornar possível a economia de espaço físico do sistema ao evitar-se

componentes grandes. Foi escolhido, portanto, o resistor R2 com valor de 330

com os critérios analisados.

, de acordo

18

3.4 Circuito para detecção de zero

O circuito para detecção do ponto zero da tensão da rede foi construído sem

auxílio de CI’s, utilizando somente diodos e resistores, a fim atuar em conjunto com a lógica

interna do microcontrolador. O design desse circuito é apresentado na Figura 11.

O transformador abaixador dessa aplicação é o mesmo utilizado para a fonte

auxiliar do sistema. Entretanto, a ponte de diodos aqui designada não pode ser a mesma

utilizada na fonte auxiliar, visto que a primeira sofreu ajuste na tensão de saída pelo capacitor

C1 (ver Figura 8). Para esse caso, o comportamento variante do sinal de saída da ponte é

crucial para a metodologia de detecção de zero, conforme é apresentado na seção 4.2.

Figura 11 – Topologia do circuito para detecção de zero.

Fonte: Própria.

A tensão retificada no secundário do transformador (9Vca) é aplicada sobre o

circuito divisor de tensão formado pelos resistores R1 e R2. O pino para entrada de sinais

analógicos A3 do PIC recebe a tensão sobre resistor R2, conforme indicado, a fim de utilizálo na lógica do programa para que seja verificado o cruzamento do zero da tensão de rede.

Os resistores R1 e R2 foram dimensionados de forma a garantir um nível de

tensão máximo dentro do intervalo aceitável para o PIC. Os valores adotados para ambos foi

de R1 = 3,3 k e R2 = 2,2 k , pois garantem um tensão de pico menor que 5Vcc sobre R2.

19

A tensão de pico em R2, segundo os valores mencionados, é dada por:

√

(14)

Sendo:

: Tensão de pico sobre o resistor R2;

: Tensão RMS no secundário do transformador;

: Queda de tensão em um diodo da ponte retificadora.

Obtém-se em seguida

, de acordo com os valores conhecidos:

√

A potência total dissipada

(15)

sobre os resistores R1 e R2 também pode ser

calculada, sendo dada por:

√

√

(16)

(17)

Portanto, com o uso da topologia escolhida, é possível obter baixa potência

dissipada nos resistores R1 e R2 e nível de tensão adequado ao microcontrolador. Embora

resistores de maior valor poderiam atender a essas especificações proporcionando menor

potência dissipada ou maior valor de pico admissível, é importante atentar ao nível máximo

de impedância que pode ser utilizado no comparador analógico do microcontrolador,

conforme estabelecido no datasheet do fabricante. Para o PIC 16F877A, o máximo

recomendado é 10 k (MICROCHIP, 2012).

20

4. LÓGICA DE CONTROLE

O

objetivo

desse

capítulo

é

expor

o

raciocínio

desenvolvido

pelo

microcontrolador ao executar as principais ações de controle para acionamento das três cargas

propostas.

4.1 Lógica de acionamento da Carga 1 e Carga 2

A lógica de acionamento das duas primeiras cargas é simples e direto. Se resume

a receber a instrução do usuário via bluetooth, seja ligar ou desligar, e em seguida aplicar o

nível lógico de saída sobre os os respectivos pinos de saída à cada carga (B3 e B4). A Figura

12 esquematiza a lógica seguida pelo PIC para acionamento das cargas em questão.

Figura 12 – Sequência lógica do PIC para acionamento da Carga 1 e Carga 2.

Fonte: Própria.

O microcontrolador faz uso da porta serial para comunicação com módulo

bluetooth que a troca as informações sem fio com o celular. A comunicação entre o telemóvel

e o PIC é portanto indireta, sendo intermediada por um dispositivo, que pode ser obtido de

diferentes fabricantes com diferentes especificações. O módulo utilizado neste projeto é

apresentado no próximo capítulo.

21

Os dados conferidos pelo programa ao receber os dados (bytes) pela porta serial

para execução das operações de liga-desliga estão conferidos na Tabela 2. Esses bytes a serem

recebidos devem, obviamente, casar com os enviados pelo celular através do app

desenvolvido.

Tabela 2 – Operação relacionada aos bytes recebidos pelo PIC.

Byte avaliado

Operação

252

Liga Carga 1

253

Desliga Carga 1

254

Liga Carga 2

255

Desliga Carga 2

Fonte: Própria.

4.2 Lógica de acionamento da Carga 3

Relativo ao acionamento da Carga 3, o microcontrolador deve, à cada instante

após o zero de cada semi-período da função de rede, ler os dados inseridos pelo usuário para

então realizar o atraso de tempo apropriado. Para tanto, conforme já apresentado, foi

introduzido um circuito para injetar no pino A3 do PIC um sinal adequado para detecção de

zero. A lógica interna para proveito desse sinal consiste em compará-lo com uma tensão

contínua de 0,2 V, provinda do módulo tensão de referência (Vref) do PIC, para análise no

comparador analógico de tensão interno do mesmo.

Para observar de forma resumida a sequência de processos realizados pelo PIC,

pode-se fazer uso do fluxograma na Figura 13.

O PIC dispõe de dois comparadores internos, mas para este projeto foi necessário

apenas um. O mesmo é acionado no código do programa e possui 8 combinações possíveis de

entradas e saídas, conforme explica o datasheet. Embora compare dois sinais analógicos, a

saída de ambos os comparadores são digitais.

22

Figura 13 – Sequência da lógica do PIC para acionamento da Carga 3.

Fonte: Própria.

A configuração atribuída ao módulo comparador interno é ilustrada na Figura 14.

Figura 14 – Configuração escolhida para os comparadores internos do PIC.

Fonte: MICROCHIP, 2012 (adaptado).

23

Como descreve o fluxograma, o comparador recebe os sinais de entrada do pino

A3, que provém do circuito para detecção de zero, juntamente com sinal do módulo Vref. O

comportamento e a interação desses dois sinais é apresentado na Figura 15.

Figura 15 – Comportamento dos dois sinais de entrada no comparador

analógico 1.

Fonte: Própria.

O sinal de 0,2 V, provindo do módulo Vref, foi configurado para tal nas linhas de

código do programa. Esse valor é o mínimo acima de 0 V disponível, e é suficiente para os

fins dessa metodologia. Como 0,2 V é muito próximo de 0 V, o comparador possuirá saída

igual 1 somente em intervalos iguais a t1. Em todos os outros momentos, o mesmo estará com

0 na saída. Sendo assim, o PIC tomará parte dessa afirmação para avaliar caso a forma de

onda da rede está no ponto zero ou não.

Vale notar que a tensão 0 V poderia ser facilmente obtida aterrando o pino de

entrada analógica desejado para uso no comparador, dispensando o módulo tensão de

referência. Entretanto, o sinal de 0 V seria inviável, pois com ele o comparador não seria

capaz de detectar quando o sinal pulsante no pino A3 seria maior ou menor. Sendo assim, 0,2

V é suficientemente acima de 0 V para garantir a mudança de estado na saída do comparador.

24

Nas linhas de código, essa verificação do zero é feita analisando o bit 7 (C1OUT)

do registrador CMCON, relativo ao comparador 1 analógico interno. O programa fica em laço

infinito (ver APÊNDICE B) até que C1OUT seja igual 1. Logo que o programa é liberado, e

em seguida é enviado um pulso de 300 µs, após determinado atraso, através do pino B1. Esse

atraso, conforme já comentado, é estabelecido pelo usuário do sistema, e pode ser obtido tanto

via comunicação via bluetooth como manualmente pelo potenciômetro, sendo essas duas

opções determinadas pelo estado da chave S (Figura 5).

Embora o intervalo t1 possa parecer um problema para a precisão do sinal de

gatilho, não há necessidade de implementar uma correção. Isso se deve ao fato de que o

microcontrolador estará sempre enviando sinal de gatilho nesse intervalo antes do zero. Ou

seja, não importa se o programa verifique o zero da função um pouco antes de onde realmente

deveria ser, o triac sempre será gatilhado a partir do zero até que o sinal atrase por um

intervalo de tempo maior que t1/2.

É importante notar que as avaliações de tempo acima descritas são feitas

desprezando-se a perdas realizadas nos processos internos do PIC, como por exemplo, o

tempo de conversão A/D ou as execução das instruções programadas.

Conforme já mencionado, o acionamento manual consiste em realizar a leitura do

valor digital obtido pela conversão A/D no divisor de tensão do potenciômetro POT (Figura

5). O canal utilizado para conversão foi o pino A0. O conversor A/D do PIC 16F877A possui

resolução de até 10 bits, sendo todos eles usados afim de obter maior precisão.

O acionamento remoto é realizado pelo PIC quando este recebe dados pelo porta

serial que se comunica com o módulo bluetooth. Para o PIC importa apenas receber os dados

e tratá-los para o devido acionamento da Carga 3. Conforme apresentado na Tabela 2, o

valores 252 à 255 da faixa de possíveis valores em um byte já estão reservados, restando o

intervalo de 0 251 para ser usado como valor proporcional ao atraso do sinal de gatilho.

25

5. INTERFACE WIRELESS

A troca de informações wireless entre usuário e máquina é fundamental para

garantir os fins de automação residencial. Esse capítulo se reserva a apresentar os elementos

do sistema diretamente responsáveis pela comunicação wireless via bluetooth.

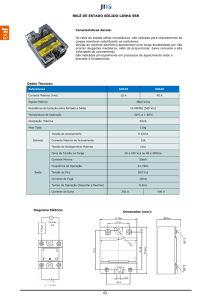

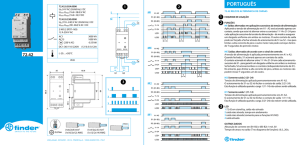

5.1 Módulo para comunicação via bluetooth

O módulo que realizará comunicação responsável por trocar as informações

enviadas pelo celular e o microcontrolador via bluetooth foi o JY-MCU, da Core Eletronics.

A Figura 16 apresenta as vistas superior e inferior do dispositivo. Esse modelo, nas

configurações de fábrica, possui baudrate (velocidade da comunicação) padrão de 9600 bps,

sendo também possível alterar esse valor. Como o tempo descartado na comunicação serial

não é crucial para esta aplicação, o microcontrolador foi programado para habilitar a porta

serial com velocidade também de 9600 bps.

Figura 16 – Módulo JY-MCU para comunicação via bluetooth.

Fonte: reprap.org.

Na parte inferior do dispositivo, é possível ver a que se destinam os quatro pinos

de saída: um transmissor (TXD), um receptor (RXD), GND e VCC. A alimentação pode ser

realizada na faixa de 3,3 à 6 V; intervalo plenamente cabível por estar no mesmo nível de

tensão do PIC.

26

Esse módulo possui alcance de sinal máximo de 10 m, valor pequeno para fins de

automação residencial. Todavia, o mesmo foi escolhido por ser prático e acessível, visando a

princípio desenvolver esse sistema (protótipo) de forma garantida com a metodologia

proposta até o momento. Caso se deseje aplicar de fato o sistema, bastaria buscar no mercado

entre a grande variedade disponível de módulos, atendendo aos requisitos de diferentes áreas.

5.2 Desenvolvimento do aplicativo para SO Android

Conforme já mencionado, a elaboração do aplicativo para SO Android foi

desenvolvida pelo App Inventor 2. O AI2 é uma ferramenta extremamente intuitiva. A

programação se dá por um diagrama de blocos, no qual são atribuídos devidamente aos

elementos de design do app, como botões, caixas, textos, etc.

Figura 17 – Ambiente de desenvolvimento do AI2.

Fonte: Própria.

O uso do AI2 consiste na alternância de duas abas: a designer e blocks. A

designer é o ambiente de trabalho onde são atribuídos todos os componentes à tela principal

do programa, conforme mostrado na Figua 17. O ambiente blocks é onde se desenvolve toda a

lógica de operação e interação entre os elementos inseridos na aba designer.

27

A Figura 18 apresenta a versão final do aplicativo em funcionamento no celular,

apresentando todos os elementos que foram utilizados nos diagramas de blocos (código).

Figura 18 – Versão final do aplicativo no celular.

Fonte: Própria.

O layout do programa consiste numa tela inicial única, onde é possível acessar os

dispositivos disponíveis para conexão via bluetooth no botão “DISPOSITIVOS”, controlar o

acionamento da Carga 1 e Carga 2 com os botões “LIGA” e “DESLIGA”, ou então transferir

potência à Carga 3 de maneira gradativa com os botões “+” e “-“. O programa também exibe

a quantidade de potência disponível para a terceira carga.

A maioria dos blocos do programa dá sequência à um rotina que não possui ordem

estabelecida para ser executada. Isso ocorre porque o usuário pode apertar primeiro, por

exemplo, um botão em vez de outro, ou interagir com um certo elemento à qualquer momento

e em qualquer ordem. Essa característica de execução em ordem aleatória dos blocos torna

mais simples o desenvolvimento e a explicação do programa.

Entretanto, há blocos que são executados a partir de um critério que define a

ordem do programa. Portanto, sempre são chamadas em um momento específico. O primeiro

a bloco a ser explicado (Figura 19) é um exemplo desse tipo.

28

Figura 19 – Rotina de inicialização caso bluetooth esteja desligado.

Fonte: Própria.

A condição when Screen1.Initialize é tratada toda vez que o usuário inicia o

programa. De maneira intuitiva, é fácil ver que se bluetooth não estiver habilitado no

momento, o programa chamará a rotina Notifier1. Essa última gera uma janela de diálogo, que

possui um título especificado na aba title, a mensagem escrita na aba message, e dois botões

diferentes, que quando acionados desencadeiam uma determinada operação. À aba cancelable

é inserido o valor lógico falso a fim de evitar a opção de cancelamento, visto que ambas as

opções dos botões são suficientes para o diálogo.

O próximo diagrama de blocos, apresentado na Figura 18, mostra o que acontece

com cada um dos botões quando pressionados. Caso o usuário já estivesse com módulo

bluetooth do celular ativado, nenhuma rotina teria sido executada até o momento, e o

programa teria sido incializado normalmente. Esse bloco é executado logo após a escolha do

usuário e trata a opção escolhida. Se o botão acionado foi “Continuar”, o programa não irá

executar nada, inicializando o programa. Caso contrário, a função close application irá forçar

o fechamento do aplicativo. O aspecto final da janela gerada é apresentada na Figura 20.

A importância desse diálogo, criado a partir desses dois primeiros blocos de

código, deve-se a necessidade de lembrar ao usuário de que o bluetooth é essencial para o uso

do app.

Figura 20 – Janela de diálogo gerada no celular.

Fonte: Própria.

29

Figura 21 – Rotina após escolha na janela de diálogo.

Fonte: Própria.

A próxima rotina a ser destacada (Figura 22) é referente ao clique no botão

“DISPOSITIVOS...” mostrado na janela principal do programa. Esse botão, quando acionado,

gera um lista contendo todos os dispositivos com conexão bluetooth disponíveis para acesso

(operação ordenada pelo primeiro bloco de cima para baixo).

Figura 22 – Rotina de listagem de dispositivos disponíveis para conexão via

bluetooth.

Fonte: Própria.

O objeto ListPicker1, citado nos dois blocos da Figura 22, é referente ao botão

“DISPOSITIVOS”, indicando que este, ao ser pressionado, gera a lista descrita. Após o

usuário definir a qual dispositivo irá se emparelhar, o programa gera a rotina para estabelecer

a conexão (operação realizada no segundo bloco).

O código de blocos da Figura 23 mostra a sequência de operações para o evento

de clique nos botões liga/ desliga referentes às duas primeiras cargas. Conforme já

apresentado na Tabela 2, os valores de 252 à 255 de um byte representam uma respectiva

atitude do microcontrolador em relação às cargas.

A rotina realizada após cada clique consiste em verificar se há conexão bluetooth

estabelecida, e em seguida, enviar o respectivo dado ao módulo JY-MCU conectado ao PIC.

30

Figura 23 – Rotina após acionamento dos botões liga-desliga.

Fonte:Própria.

Quanto ao acionamento da Carga 3, foi determinado um intervalo de um byte

variando de 0 à 240, com passo de 15, afim de proporcionar 17 possíveis graduações de

potência possíveis. Isso foi feito para que, com o uso dos botões “+” e “-“ (Figura 16), o

usuário seja capaz de estabelecer 17 diferentes configurações. A Tabela 3 lista todos os

possíveis estágios de potência entregue à carga.

O botões “+” e “-“ foram alocados, portanto, para que o usuário navegue entre os

possíveis estágios propostos e então possa estabelecer uma configuração de potência

adequada à Carga 3. Os respectivos dados de um byte no intervalo mencionado, são

associados pelo microcontrolador para que este realize o devido atraso no sinal de gatilho ao

triac.

O intervalo proposto com os 17 estágios igualmente espaçados é suficiente para

que se note satisfatória diferença no comportamento da carga, e também plausível para que o

usuário não depreenda muito tempo alternando entre as possíveis configurações.

31

Tabela 3 – Potência codificada aos bytes nos estágios estabelecidos.

Byte Potência entregue à carga

0

100 %

15

94 %

30

88 %

45

81 %

60

75 %

75

69 %

90

63 %

105

56 %

120

50 %

135

44 %

150

38 %

165

31 %

180

25 %

195

19 %

210

13 %

225

6%

240

0%

Fonte: Própria.

Para que o aplicativo alterne entre entre os estágio propostos, foi necessário criar

o código conforme os blocos da Figura 24. A partir de um variável global VAL foi possível

armazenar posição atual do estágio estabelecido pelo usuário. Essa variável é acrescida ou

decrescida no passo de 15 unidades, de acordo com o acionamento dos botões “+” e “-“

apresentados. A fim de garantir maior confiabilidade, a variável VAL só é manuseada

somente quando há conexão via bluetooth estabelecida, e portanto, não tem seu valor alterado

caso o usuário a pressione indevidamente.

A rotina interligada pela seta preta é inserida a fim apresentar a porcentagem de

potência entregue à Carga 3 conforme a Tabela 3. O texto que exibe esse valor também só

alterado de acordo com a variável VAL, e portanto só varia caso haja conexão estabelecida.

Nas linhas de código do programa no microcontrolador, o atraso realizado a partir

da detecão de cada zero de cada semiciclo de onda é realizado de acordo com os possíveis 17

estágios de potência propostos.

32

Figura 24 – Rotina após acionamento dos botões “+” e “-“.

Fonte: Própria.

33

6. IMPLEMENTAÇÃO E RESULTADOS

Agrupando todos os circuitos propostos no Cap. 3, é possível criar o sistema

embarcado proposto. A criação da PCB é feita exportando o esquemático montado (conforme

APÊNDICE A) à plataforma ARES do PROTEUS. A Figura 25 exibe a placa de circuito

impressa com todos os componentes do sistema com as vias das trilhas de cobre.

Figura 25 – PCB do sistema completo.

Fonte: Própria.

34

Após a criação virtual da placa, foram gerados os arquivos gerber, que contém as

informações em linguagem de máquina necessárias para que a fresa confeccione a placa. A

Figura 26 apresenta a placa construída logo após a operação da fresa no laboratório GPEC

(Grupo de Processamento de Energia e Controle) da UFC.

Figura 26 – Placa do sistema preparada pela fresa.

Fonte: Própria.

Depois de devidamente preparada, os componentes previamente dimensionados

foram soldados à placa. O aspecto final da placa, em pleno funcionamento, é apresentado na

Figura 27. Nesse caso, sistema foi testado em laboratório para acionamento de lâmpadas

incandescentes.

35

Figura 27 – Sistema completo em pleno funcionamento em laboratório.

Fonte: Própria.

Com auxílio de osciloscópio e duas ponteiras de prova, foi possível adquirir as

formas de onda do sinal de gatilho enviado pelo PIC e a tensão aplicada na Carga 3. Os

resultados são apresentado nas Figuras 28 e 29. As capturas do sinais foram obtidas com o

triac sendo gatilhado no segundo e quarto quadrantes da forma de onda, e em seguida no

primeiro e terceiro. O sinal em azul é referente ao gatilho, e em amarelo a tensão na carga,

que nesse caso foi uma lâmpada incandescente, a fim de melhor verificar a transferência

gradativa de potência.

36

Figura 28 – Sinais de tensão e gatilho na Carga 3 com 38% de potência.

Fonte: Própria.

Figura 29 – Sinais de tensão e gatilho na Carga 3 com 88% de potência.

Fonte: Própria.

37

CONCLUSÕES

Consoante aos desafios inicialmente estabelecidos, o sistema se comportou de

forma consistente, aliado a baixo padrões de custo e tecnologia acessíveis. Com a

acessibilidade adquirida pela entrada única em tensão de rede, e alcance de até 100 m com o

protocolo bluetooth, a aplicabilidade do sistema é expandida destacando novas possibilidades,

como a de implementação em uma maior diversidade de projetos. O uso de

microcontroladores PIC se mostrou satisfatório ao agrupar a lógica adequada para a correta

operação do sistema.

Os objetivos propostos na metodologia puderam ser atingidos de maneira

gradativa, culminando num sistema protótipo com eficiência e aplicabilidade. É importante

destacar que a depuração desse tipo de projeto poderia proporcionar o desenvolvimento de

maior otimização, a saber o aumento da compactação e da eficiência geral do sistema, o que

consequentemente tornaria mais viável a incrementação desse tipo de projeto na indústria de

automação. Entretanto, dentro da proposta sugerida, o trabalho se mostrou suficientemente

plausível, apresentando de forma de clara a sua funcionalidade, e também o conforto e a

confiabilidade proporcionados.

As sugestões para trabalhos futuros que relacionem a esse projeto apontam para a

exploração do uso de outras tecnologias wireless utilizadas no ramo, como WI-FI ou ZigBee,

e a otimização do sistema a fim proporcionar design mais adequado aos padrões de mercado.

A inserção de dispositivos de proteção contra sobrecorrentes e sobretensões é também uma

aplicação importante, pois possibilita a proteção do sistema contra intempéries e surtos na

rede a qual está diretamente conectado.

38

REFERÊNCIAS

BARRGROUP - EMBEDEDD SYSTEMS EXPERT, Embededd Systems Glossary: E.

http://www.barrgroup.com/Embedded-Systems/Glossary-E.

Acessado

em

20

de

novembro de 2014.

COOLEY, B., TriacOut Series Gate Resistor Application Note, 2005.

FAIRCHILD SEMICONDUCTOR. Datasheet: LM78XX/ LM78XXA, 3-Terminal 1 A

Positive Voltage Regulator, 2014.

FAIRCHILD SEMICONDUCTOR. Application Note AN-3003, Applications of Random

Phase Crossing Triac Drivers, 2006.

FAIRCHILD SEMICONDUCTOR. Datasheet: BC546/547/548/549/550, NPN Epitaxial

Silicon Transistor, 2002.

JUCÁ, S., PEREIRA, R. Aplicações Práticas de Eletrônica e Microcontroladores PIC em

Sistemas Computacionais, 2013.

JUNIOR, A. L. C. Redes sem fio: Protocolo Bluetooth Aplicado em Interconexão entre

Dispositivos, 2012.

MICROCHIP TECHNOLOGY. Datasheet: PIC16F87XA, 28/40/44 – Pin Enhanced Flash

Microcontrollers, 2012.

MOTOROLA SEMICONDUCTOR. Datasheet: MOC302X Series, 6-Pin DIP Random –

Phase Optoisolators Triac Driver Output (400 Volts Peak), 1995.

NXP SEMICONDUCTORS. Datasheet: BT137-600E, 4Q Triac, 2014.

SANS TECHNOLOGY INSTITUTE, Dispelling Common Bluetooth Misconceptions.

http://www.sans.edu/research/security-laboratory/article/bluetooth. Acesso em 18 de

novembro de 2014.

SONGLE RELAY. Datasheet: Relay ISO9002 SRS/SRSZ, 2008.

39

APÊNDICE A –ESQUEMÁTICO GERAL DO SISTEMA

40

APÊNDICE B – CÓDIGO EM C IMPLEMENTADO NO COMPILADOR CCS

1.

2.

3.

4.

5.

#include <16F877A.h>

#device adc=10

#use delay (clock=4000000)

#fuses XT,NOWDT,PUT,NOBROWNOUT,NOLVP

#use rs232(baud=9600,parity=N,xmit=PIN_C6,rcv=PIN_C7,bits=8)

6.

void main(){

7.

8.

9.

int1 aux;

int8 info;

int16 temp1=240, temp2=0;

10.

11.

12.

13.

14.

15.

16.

17.

18.

set_tris_b(0x04);

port_b_pullups(true);

output_high(pin_b0);

output_low(pin_b1);

setup_adc_ports(ALL_ANALOG);

setup_adc(ADC_CLOCK_INTERNAL);

set_adc_channel(0);

setup_comparator(A3_VR_A2_VR);

setup_vref(VREF_LOW|1);

19.

while(true){

20.

21.

22.

23.

if(kbhit()==1){

info=getc();

if(info<=240) temp1=info;

}

24.

25.

26.

27.

28.

29.

30.

31.

32.

33.

34.

35.

36.

37.

switch(info){

case 252:

output_high(pin_b3);

break;

case 253:

output_low(pin_b3);

break;

case 254:

output_high(pin_b4);

break;

case 255:

output_low(pin_b4);

break;

}

41

38.

while(C1OUT==0);

39.

aux=input(pin_b2);

40.

41.

42.

43.

44.

45.

46.

47.

48.

49.

50.

51.

52.

53.

54.

55.

56.

57.

if(aux==0){

temp2=read_adc();

while(adc_done()==0);

if(temp2<=950){

delay_us(temp2*8);

output_high(pin_b1);

delay_us(300);

output_low(pin_b1);

}

}

else{

delay_us(temp1*33);

output_high(pin_b1);

delay_us(300);

output_low(pin_b1);

}

}

}