Variáveis de Processo

Temperatura

Medição de Temperatura em

Processos Industriais

Variáveis de Processo

Temperatura

Índice

Indíce

1- Introdução

3

2- Medição de Temperatura

4

2.1 Termômetros

4

2.2 Escalas de Temperatura

4

3 Medição de Temperatura - Termopares

6

3.1 Introdução

6

3.2 Efeitos Termoelétricos

6

3.3 Leis da termoeletricidade

7

3.3.1. Lei do circuito homogêneo:7

3.3.2. Lei dos metais intermediários:7

3.3.3 Lei das temperaturas intermediárias:

8

3.4 Tipos de Termopares

8

3.4.1 Termopar Tipo T

9

3.4.2 Termopar Tipo J

9

3.4.3 Termopar Tipo E

9

3.4.4 Termopar Tipo K

9

3.4.5 Termopares Tipo R, S

9

3.4.6 Termopares Tipo B

9

3.5 Limites de temperatura

10

3.6 Precisão de Termopares

10

3.7 Junta de Referência

11

3.8 Junta de Medição

11

3.9 Termopares - Montagem

13

3.10 Instalação de Termopares

14

3.11 Fios de Compensação

14

3.12 Identificação dos Fios

16

3.13 Calibração de Termopares

16

4 Termômetros de Resistência - RTDs

17

4.1 Introdução

17

4.2 Bulbos de Resistência

17

4.3 Termistores

18

4.4 Circuitos de Medição

18

6 - Conversor Microprocessado de Temperatura

21

6.1 - Software de Configuração

21

6.2 - Conexão dos Termoelementos

21

6.3 - Habilitação da Junta Fria

21

2

Variáveis de Processo

Temperatura

1- Introdução

A temperatura é a variável física mais importante que é medida nas indústrias de processo. É muitas vezes um fator

crítico para o processamento industrial. Se a medição da temperatura não é precisa ou confiável, por qualquer motivo, ela

pode ter um efeito negativo sobre a eficiência do processo, consumo de energia e qualidade dos produtos manufaturados.

Mesmo um pequeno erro de medição pode gerar grandes aborrecimentos ou sair muito caro em alguns processos, por

isso, é extremamente importante ter certeza que as medições de temperatura sejam precisas e confiáveis.

O processamento da indústria farmacêutica é um exemplo onde a medição imprecisa de temperatura pode arruinar um

lote de produto com valor financeiramente agregado muito alto. Por esta razão, há a necessidade de avaliação de cada

sistema de medição, onde o mesmo deve ser cuidadosamente projetado para satisfazer as necessidades do processo.

Uma função de segurança que os instrumentos são para Segurança Intrínseca (Ex i), o mau desempenho pode ser

mortal, dispendioso ou ambos, e um pequeno erro é considerado uma falta perigosa não diagnosticada. Logo, um processo

pode ir a condição exotérmica e, eventualmente, explodir, se a temperatura não é medida e controlada com precisão.

Outro exemplo onde uma medição precisa tem um enorme custo e conseqüências é a transferência de custódia, onde

a quantidade de material que é comprado e vendido (referido como transferência de custódia) baseia-se na medição da

taxa volumétrica de gás. A quantidade de material contido em um volume específico de gás diminui com o aumento da

temperatura e aumenta com a queda da temperatura.

Por isso, é extremamente importante saber a temperatura exata do gás ao determinar a vazão volumétrica. Medições

de temperatura imprecisas durante as aplicações de transferência de custódia podem resultar em excesso ou insuficiência

no carregamento para clientes. Isso pode afetar diretamente o desempenho financeiro tanto da empresa fornecedora

como do cliente.

As medições são feitas tipicamente utilizando um sensor (geralmente um termopar ou uma termorresistência) e um

circuito de condicionamento de sinal (um transmissor ou um canal de um cartão de entrada para um DCS ou PLC) para

amplificar o baixo nível de sinal do sensor (mV ou ohm) para um sinal de corrente mais robusto de 4 a 20 mA.

Combinado com outros elementos de campo, o sensor e condicionador de sinal são chamados de sistema de

temperatura.

Os sistemas estão disponíveis para atender a uma variedade de precisão e estabilidade da medição de requisitos.

Algumas aplicações podem estar com uma folga razoável da medição real, onde as considerações para as tendências e

precisão não é tão importante, enquanto outros necessitam medições extremamente precisas de até ± 0,01° C (± 0.025 °

F) de tolerância.

A estabilidade de medição a longo prazo varia de 5,5 a 11 ° C (10 a 20 ° F) do span por ano para medidas não-críticas

e para as aplicações mais críticas, estas fornecem mais do que 0,044 ° C (0,08° F) do span por ano. Em todos os casos o

grau de precisão da medição é limitada pela escolha sensor.

Esta apostila irá explorar as recomendações e as armadilhas para vários sistemas de medição de temperatura.

Orientações serão apresentadas para a seleção do sensor e do condicionador de sinal adequado para satisfazer uma

variedade de aplicações.

Exemplos de operações importantes realizadas com medições de temperatura precisas e confiáveis incluem:

• Biorreatores farmacêuticos e fomentadores

• Vários reatores químicos

• Colunas de destilação

• Amortecedores

• Cristalizadores

• Fabricação de componentes de estado sólido

• Transferência de custódia

3

Variáveis de Processo

Temperatura

2- Medição de Temperatura

2.1 Termômetros

O estado térmico de um corpo é expresso pela sua temperatura. Quando aplicamos calor a um corpo sua temperatura

aumenta.

Ao aproximarmos dois corpos distintos com temperaturas diferentes os mesmos estarão em equilibrio térmico quando

as temperaturas ficarem iguais, ou seja, quando não houver mais passagem de calor entre um e outro.

Esse é o princípio básico da maioria dos medidores de temperatura. O elemento de medição deverá estar em contato

com o meio cuja temperatura se quer determinar. Medindo-se alguma característica física do elemento de medição que

seja relacionada com temperatura, ter-se-á, indiretamente, o valor de sua temperatura, e, por extensão, a do meio no qual

ele se encontra imerso.

Entre os instrumentos baseados nesse princípio, incluem-se instrumentos que utilizam:

a) Alterações físicas, tais como volume, pressão, etc. que incluem termômetros de haste de vidro, de sistema termal,

bimetálicos e outros.

b) Alterações elétricas, incluindo termopares, bulbos de resistência e outros.

Alguns instrumentos, com por exemplo, os pirômetros ópticos, utilizam a radiação emitida por um corpo. Nesse caso, o

elemento de medição assumirá uma temperatura diferente daquela do corpo cuja temperatura se deseja determinar.

2.2 Escalas de Temperatura

Uma escala de temperatura ideal é independente da substância utilizada para definí-la. Uma escala desse tipo foi

sugerida por Lord Kelvin, e é chamada de escala termodinâmica.

Sua execução prática é bastante difícil, e, por esse motivo, utilizam-se escalas relacionadas com determinadas

propriedades físicas dos corpos.

A Escala Internacional Prática de Temperatura de 1968, ou IPTS-68 é baseada em uma certa quantidade de pontos

fixos, tais como:

Ponto triplo do hidrogênio........................................................................ -259,34 °C

Ponto de ebulição do oxigênio à pressão de 101325 N/m²................. -182, 962 °C

Ponto de fusão do gelo ...................................................................................... 0 °C

Ponto triplo da água ...................................................................................... 0,01 °C

Ponto de ebulição da água, à pressão de 101325 N/m² ......................... 100,000 °C

Ponto de solidificação de zinco ................................................................. 419,58 °C

Ponto de solidificação do antimônio .......................................................... 630,74 °C

Ponto de solidificação de ouro ................................................................ 1064,43 °C

Ponto de solidificação da platina .................................................................. 1772 °C

A interpolação entre os pontos fixos é feita por processos bem definidos:

•

Entre -259,34 °C e 630,74 °C, utiliza-se o termômetro de resistência de platina pura, livre de tensões mecânicas.

•

Entre 630,74 °C e 1064,43 °C, o elemento primário a ser utilizado e o termopar de pIatina-ródio 10% / platina

( tipo S).

•

Acima dessa última temperatura, utilizam-se pirômetros de radiação.

A calibração precisa de qualquer outro medidor de temperatura será feita por comparação com as indicações obtidas

dos elementos primários acima.

Os pontos fixos mais conhecidos são os de fusão do gelo (0°C) e de ebulição da água (100 °C). Esses pontos correspondem

a escala centígrada, ou Celsius (°C), que se estende para baixo, até o ponto do “zero absoluto”, correspondente a -273,15

°C, e no qual cessa toda agitação molecular. Esse ponto nunca foi atingido na prática, tendo sido seu valor obtido por

considerações teóricas.

4

Variáveis de Processo

Temperatura

A escala Kelvin (ºK) inicia-se no zero absoluto, e é obtida somando-se 273,15 aos valores da escala centígrada.

Dessa maneira, não existem temperaturas negativas na escala Kelvin. A temperatura medida nessa escala é chamada de

temperatura absoluta.

A escala Fahrenheit utiliza os pontos fixos +32ºF para a fusão do gelo, e +212ºF para a ebulição da água. O zero

absoluto na escala Fahrenheit corresponde a -459,67ºF. Define-se, então uma escala de temperaturas absolutas, a partir

da escala Fahrenheit, e denominada escala Rankine (ºR), obtida somando-se 459,67 aos valores da escala Fahrenheit.

A escala Réamur (ºRé), pouco aplicada hoje em dia, estabelece para os pontos fixos de fusão do gelo e de ebulição da

água os valores de 0ºRé e 80ºRé, respectivamente.

A fig. 1 mostra as 5 escalas de temperatura citadas, com a indicação dos pontos correspondentes ao zero absoluto,

fusão do gelo e ebulição da água.

Figura 1

As conversões entre as escalas são feitas pelas fórmulas:

figura 2

5

Variáveis de Processo

Temperatura

3 Medição de Temperatura - Termopares

3.1 Introdução

O termopar é o dispositivo de medição de temperatura com maior gama de aplicações e versatilidade usado atualmente

na indústria. A faixa de temperaturas que pode ser medida estende-se desde - 200°C a +1700°C para os tipos usuais.

3.2 Efeitos Termoelétricos

A medição de temperatura com termopares se baseia no “Efeito Seebeck”, que por sua vez é conseqüência dos efeitos

Peltier e Thomson.

Seebeck descobriu em 1821 que em um circuito fechado

composto de dois metais distintos A e B, com as junções a

duas temperaturas diferentes T1 e T2 , aparece uma força

eletro-motriz, da ordem de alguns milivolts (Fig. 1).

Figura 1

Seebeck observou ainda que:

a) A f.e.m. é tanto maior quanto maior a diferença entre as temperaturas;

b) A f.m.e. depende da natureza dos metais A e B.

Um circuito com o da Fig.1 pode adequadamente ser chamado de circuito termoelétrico.

Mais tarde, Peltier estudou circuitos desse tipo, e constatou que cada uma das duas junções é sede de f.m.e.

Note-se a dificuldade de se medir essa f.m.e. diretamente.

Se for ligado um milivoltimetro a um par de fios, para se

determinar a f.e.m. devida ao efeito Peltier, o próprio contato

dos fios A e B criará novas junções, onde também existirão

f.e.ms. devidas ao efeito Peltier. A indicação do instrumento não

terá portanto qualquer valor. (Fig. 2)

A medição da f.e.m. da junção pode ser feita somente por

meios indiretos. Se for aplicada uma corrente proveniente de

uma fonte externa, à junção, como mostra a Fig. 3, na qual a

corrente circula do “positivo” para o “negativo” da junção, haverá

um aquecimento da junção, devido a potência dissipada P =

E.I. Esse aquecimento ocasiona uma elevação da temperatura

da junção que pode ser medida. Observe-se que a potência

dissipada devido a efeito Peltier é proporcional à corrente, não

devendo se confundir com a potência dissipada pelo efeito

Joule que é proporcional ao quadrado da corrente (P = R . I²).

Figura 2

Figura 3

Se a corrente for aplicada no sentido inverso (Fig. 4), haverá

um resfriamento da junção, devido a potência absorvida P=E.I.

Figura 4

6

Variáveis de Processo

Temperatura

O efeito Thomson é uma relação entre a f.e.m. gerada em um único fio homogêneo e a diferença de temperatura

existente entre seus terminais.

Para efeitos práticos, ao se analisar um circuito termoelétrico,

pode-se considerar cada junção como correspondendo a uma

bateria, com uma f.e.m. dependente da temperatura e da

natureza dos metais em contato. (Fig. 5)

Figura 5

A tensão medida com o milivoltímetro será igual a diferença entre as f.e.m.s E1 e E2das duas junções.

3.3 Leis da termoeletricidade

Há 3 leis referentes a circuitos termoelétricos compostos de metais homogêneos.

3.3.1. Lei do circuito homogêneo:

“Não é possível criar uma corrente elétrica em um circuito composto de um único metal homogêneo, mesmo que seja

de seção variável, pela aplicação de calor”.

Deduz-se então que a f.e.m. termal desenvolvida em um circuito termoelétrico composto de dois metais diferentes com

suas junções às temperaturas T1 e T2 é independente do gradiente de temperatura e de sua distribuição ao longo dos

fios. Em outras palavras a f.e.m. medida depende única e exclusivamente da composição química dos dois metais e das

temperaturas existentes nas junções. As variações na temperatura ao longo dos fios não influem na f.e.m.

3.3.2. Lei dos metais intermediários:

“ A soma algébrica das f.e.m.s termais em um circuito composto de um número qualquer de metais diferentes é zero,

se todo circuito estiver à mesma temperatura”.

No caso da figura abaixo uma parte do circuito é composta de vários metais diferentes encontra-se a temperatura T3.

T3

Figura 6

A f.e.m. é igual a do circuito da Figura 6. Combinando essa lei com a anterior, conclui-se que para a f.e.m. não se alterar,

não é necessário que toda parte do circuito dentro da linha interrompida se encontre à mesma temperatura T3. Basta que

as junções entre A e C, C e D, D e E, E a A, estejam à mesma temperatura. Em particular, o instrumento utilizado para

medir a f.e.m. pode ter a sua fiação interna constituída de metais diferentes daqueles do termopar se todas as junções

estiverem à mesma temperatura, a medição não se altera.

Assim, se quisermos analisar um circuito termoelétrico, e

encontramos uma combinação de fios como a da Fig. 7, em que

temos um metal C intercalado entre 2 metais A e B, com ambas

as junções à mesma temperatura, o conjunto se comporta como

se o metal C não existisse, ou seja, como se houvesse somente

uma junção entre os metais A e B, à mesma temperatura T.

7

Figura 7

Variáveis de Processo

Temperatura

3.3.3 Lei das temperaturas intermediárias:

“A f.e.m. termal desenvolvida em um circuito termoelétrico de dois metais homogêneos, com suas junções as

temperaturas T1 e T3, respectivamente, é a soma algébrica da f.e.m. desse circuito com sua junções às temperatura T1 e

T2 respectivamente, e a f.e.m. desse mesmo circuito com suas junções às temperaturas T2 e T3, respectivamente”.

Suponhamos, por exemplo, que T1 = 500°C, T2 =30°C e T3 =

0°C. Poderíamos escrever: E1 = E(500 – 0),

E2= E(500 – 30)

e E3 = E(30 – 0) .

Ou então E(500 – 0) = E (500 – 30) + E(30 – 0),

ou ainda E (500 – 30) = E(500 – 0) – E(30 – 0).

Se tivermos então um circuito termoelétrico com uma junta

“quente” a 500°C, e uma junta fria à temperatura ambiente de 30°C,

a f.e.m. desse circuito poderá ser obtida pela subtração da f.e.m.

desse circuito com as junções a 500 e 0°C e da f.e.m. desse circuito

com as junções a 30 e a 0°C. Não há necessidade de se conhecer

a f.e.m. da junção a 500°C, ou a f.e.m. da junção a 0°C (essa última

certamente diferente de 0). Basta que se conheça a f.e.m. de um

circuito com as junções a essas duas temperaturas.

Figura 8

Existem tabelas que dão, para cada tipo de termopar, as f.e.m.s geradas quando a junta fria se encontra a 0°C (tabelas

essas referidas a 0°C). Damos a seguir um a pequena porção de umas dessas tabelas, referente ao termopar tipo “J”,

em que os fios são de Ferro e Constantan. No caso citado em que as junções se encontram a 500 e a 30°C, a f.e.m. do

circuito seria 27,39 – 1,54 = 25,85 mV. A f.e.m. do circuito depende portanto de ambas as temperaturas – da junta quente

ou de medição e da junta fria ou de referência. Normalmente, os instrumentos destinados a medição de temperatura com

termopares, possuem algum dispositivo destinado a compensar as variações da temperatura da junta fria, havendo portanto

uma relação biunívoca entre a temperatura da junta “quente” e a medição. Nessas condições os citados instrumentos

poderão ter uma escala graduada diretamente em graus de temperatura.

T (ºC)

mV

0

0

10

0,51

20

1,02

30

1,54

100

5,27

200

10,78

300

16,33

400

21,85

500

27,39

Em resumo circuitos termoelétricos podem ser analisados considerando-se cada junção como sede de uma f.e.m. igual

aquela encontrada nas tabelas.

Como decorrência das leis citadas, pode-se mostrar também

que a tensão pode ser medida num circuito termoelétrico

como o da Fig. 9, com vários metais e junções a temperaturas

diferentes, sendo igual a soma da tensões de vários circuitos

parados, compostos dos mesmos metais e com as junções às

mesmas temperaturas.

3.4 Tipos de Termopares

Embora qualquer par de metais possa ser utilizado como

termopar, alguns pares obtiveram maior aceitação na prática

industrial .

Para tanto, um termopar deve exibir as seguintes propriedades:

a) F.e.m. termal relativamente grande;

b) Precisão de calibração;

c) Resistência a corrosão e oxidação;

d) Relação f.e.m./temperatura aproximadamente linear

Figura 9

8

Variáveis de Processo

Temperatura

Industrialmente são usados, em geral, os seguintes tipos de termopares:

TIPO

T

J

E*

K

R

S

B*

POSITIVO

NEGATIVO

Cobre

Constantan

Ferro

Constantan

Chromel

Constantan

Chromel

Alumel

Platina-Ródio 13%

Platina

Platina-Ródio 10%

Platina

Platina-Ródio 30% Platina-Ródio 6%

T. MIN. (ºC)

- 270

0

- 200

- 200

0

0

+ 870

T. MÁX. (ºC)

+ 370

+ 760

+ 870

+ 1260

+ 1480

+ 1480

+ 1700

* Pouco utilizado

3.4.1 Termopar Tipo T

Nesse tipo de termopar o fio positivo é feito de Cobre, e o negativo de Constantan – uma liga com cerca de 55% de

cobre, 44% de níquel, além de outros constituintes. É normalmente fornecido na forma de fios, bitola 14, 20, 24 ou 28. É

resistente a atmosferas oxidantes (com excesso de oxigênio) e redutoras (com carência de oxigênio). Sua maior aplicação

se encontra na medição de temperaturas abaixo de 0°C (encontradas em refrigeração, e na fabricação e estocagem de

gases industriais).

3.4.2 Termopar Tipo J

O fio positivo desse tipo de termopar é feito de Ferro, e o negativo de Constantan. É fornecido na forma de fios bitola 8,

14, 20, 24 e 28. Embora as tabelas incluam valores para temperaturas abaixo de 0°C, recomenda-se não utilizá-lo nessas

temperaturas baixas caso haja possibilidade de condensação de umidade, que poderia atacar o ferro.

3.4.3 Termopar Tipo E

São poucos utilizados. O fio positivo é do Chromel, uma liga de 90% de níquel e 10% de Cromo, e o negativo de

Constantan. É fornecido nas bitolas 8, 14, 20, 24 e 28.

3.4.4 Termopar Tipo K

Nesses termopares, o fio positivo – Chromel é uma liga de 90% de níquel e 10% de cromo, e o negativo – Alumel – uma

liga com 94,5% de níquel, associado a manganês, alumínio e silício. Na Europa é conhecido como “Ni-Cr/Ni”, embora o

fio não seja de níquel puro.

Os fios são fornecidos nas bitolas 8, 14, 20, 24 e 28.

Por ser mais caro que o tipo J, não é em geral utilizado na medição de temperaturas inferiores a cerca de 400°C.

3.4.5 Termopares Tipo R, S

O termopar tipo S foi fabricado pela primeira vez em 1881. Esse termopar, que tem uma liga de 90% de platina e 10%

de ródio no lado positivo, e platina pura no lado negativo, é ainda hoje um dos padrões internacionais para calibração de

termopares e outros dispositivos de medição de temperaturas. É também de uso comum o tipo R, com 87% de platina e

13% de ródio no lado positivo, e platina pura no lado negativo. Ambos os tipos – R e S – são fornecidos na forma de fios de

diâmetro pequeno, de 0,010 a 0,045” (0,25 a 1,15 mm), sendo o diâmetro de 0,020” (0,51 mm – bitola 24) o mais comum.

Devido ao seu custo elevado, são utilizados somente em temperaturas acima de 1000°C, até cerca de 1600°C. Uma

aplicação importante reside na medição de temperatura de aço fundido, utilizando-se para tanto termopares descartáveis,

montados em suportes especiais.

3.4.6 Termopares Tipo B

São poucos utilizados. O fio positivo contem 70% de Platina e 30% de Ródio, e o negativo 94% de Platina e 6% de

Ródio. Pode ser utilizado em temperaturas ligeiramente superiores que o R e S.

9

Variáveis de Processo

Temperatura

3.5 Limites de temperatura

O limite inferior de temperatura é de – 200°C para os tipos T, E e K; de 0°C para os tipos J, R, S, e de 800°C para o tipo

B. Os limites superiores dependem da bitola do fio, e constam da tabela a seguir, em °C (°F).

Tipo de Termopar

T

J*

E

K **

R,S

B

Bitola 8

760 (1400)

871 (1600)

1260 (2300)

-

Bitola 14

371 (700)

593 (1100)

649 (1200)

1093 (2000)

-

Bitola 20

260 (500)

482 (900)

538 (1000)

982 (1800)

-

Bitola 24

204 (400)

371 (700)

427 (800)

871 (1600)

1482 (2700)

1705 (3100)

Bitola 28

204 (400)

371 (700)

427 (800)

871 (1600)

-

* Para termopares tipo J, em atmosfera com mais de 0,5% de O2 convém reduzir o limite superior de cerca de 100°C.

** Para termopares tipo K, em atmosfera com menos de 2% de O2 convem reduzir o limite superior de cerca de 100°C.

3.6 Precisão de Termopares

Termopares são geralmente fornecidos na forma de pares de fios “casados”. Nessas condições, eles devem obedecer

a certas normas de precisão estabelecidas por associações de normas técnicas (Instrument Society of American, p.ex).

Entende-se por precisão de um termopar o máximo desvio que um instrumento supostamente perfeito e calibrado de

acordo com as tabelas. A precisão pode ser dada em graus de temperatura ou em porcentagem da temperatura medida.

Os fabricantes podem fornecer também fios de termopar de qualidade especial, com precisão melhor.

A tabela abaixo fornece a precisão dos diversos tipos de termopares, conforme recomendação da I.S.A.

Tipo de Termopar

Faixa de Temperatura

T

J

E

K

R

S

B

T

E

K

0 - 350

0 - 750

0 - 900

0 - 1250

0 - 1450

0 - 1450

800 - 1700

- 200 a 0 *

- 200 a 0 *

- 200 a 0 *

Limites de erro

Standard

(escolher a maior)

1ºC ou 0,75%

2,2ºC ou 0,75%

1,7ºC ou 0,5%

2,2ºC ou 0,75%

1,5°C ou 0,25%

1,5°C ou 0,25%

0,5%

1ºC ou 1,5%

1,7ºC ou 1%

2,2ºC ou 2%

Especial

(escolher a maior)

0,5ºC ou 0,4%

1,1ºC ou 0,4%

1ºC ou 0,4%

1,1ºC ou 0,4%

0,6ºC 0,1%

0,6ºC 0,1%

**

**

**

* Para a utilização em temperaturas abaixo de 0°C, com os limites especificados, pode haver necessidade de seleção

dos fios apropriados.

** Não há informações suficientes para justificar a adoção de limites especiais de erro para temperaturas abaixo de 0°C.

Sugere-se para tipo T, um limite de 0,5°C ou 0,8%, e para tipo E, um limite de 1°C ou 0,5%.

10

Variáveis de Processo

Temperatura

3.7 Junta de Referência

O esquema básico para a medição de temperatura com termopares já foi mostrado na Figura 1. O instrumento que

mede a tensão desenvolvida pode ser:

a) Um milivoltímetro, geralmente dotado de um sistema de bobina móvel, semelhante ao dos galvanômetros

d’Arsonval e aos multímetros de uso comum na eletricidade e eletrônica.

b) Um potenciômetro portátil, em que a tensão a ser medida é comparada com uma tensão de referência, obtida

de uma fonte de alta precisão. O equilíbrio é indicado por ura galvanômetro, que deve indicar zero quando se atinge o

desejado equilíbrio. Os ajustes são feitos manualmente.

c) Um potenciômetro industrial, em que o galvanômetro é substituído por um amplificador eletrônico, que por sua

vez aciona um motor elétrico, o qual move o cursor de uma resistência variável, até atingir o equilíbrio.

Em todos esses sistemas, a tensão medida é igual à diferença entre as tensões das juntas existentes no circuito

elétrico. No caso mais comum, existem somente duas juntas, a junta de medição (ou “junta quente”) e a junta de referência

(ou “junta fria”).

Em aplicações de alta precisão, a junta de referência é mantida a 0°C pela imersão em gelo. A tensão medida é

exatamente igual à da junta de medição, e pode ser encontrada em tabelas.

Na prática, entretanto, não é interessante o uso do gelo e a junta de referência se encontra a uma temperatura próxima

da ambiente.

Nesse caso, pode-se proceder de duas maneiras :

a) Mede-se a temperatura da junta fria; verifica-se o valor da tensão respectiva na tabela. Em seguida, somase à milivoltagem medida o valor encontrado acima. Consulta-se a tabela para encontrar a temperatura da junta de

medição. Exemplo: Suponhamos que no circuito da Fig. 1 a tensão medida seja de 25,85 mV para termopar tipo

J com a junta de referência a 30°C. Consultando uma tabela, verificamos que para 30°C a tensão é de 1,54 mV.

Fazemos a soma: 25,85 + 1,54 = 27,39 mV.

Voltando a tabela, verificamos que a temperatura que corresponde a 27,39 mV é de 500°C. Essa será a temperatura

da junta de medição.

b) Nos instrumentos industriais, a junta de referência se encontra via de regra dentro do instrumento. Nesse

caso, o instrumento será dotado de um “compensador da junta de referência” que através de uma ação mecânica ou

elétrica compensa automaticamente as variações de temperatura da junta de referência (desde que a temperatura

dessa junta se mantenha dentro de certos limites - 0 a 50°C, p.ex.).

3.8 Junta de Medição

A junta de medição de um termopar pode ser obtida por qualquer método que dê a solidez necessária e um bom contato

elétrico entre os dois fios. Os fios podem ser torcidos um ao redor do outro antes da solda, para obter uma maior superfície

de contato. Podem eles também ser simplesmente encostados um no outro, para depois serem soldados.

Os fios são geralmente fornecidos na forma de bobinas e devem ser endireitados com cuidado. Deve-se evitar martelar

ou executar outras operações que possam alterar as características físicas dos fios.

Caso a temperatura a ser medida não exceda 500°C, termopares dos tipos J, K e T podem ser soldados com solda a

prata e fluxo de bórax.

Se a temperatura exceder o valor acima, e no caso de termopares de platina, a solda deve ser feita a gás, arco elétrico

ou por resistência.

Na fabricação de termopares J, K e T, deve-se inicialmente lixar cuidadosamente as pontas dos dois fios (1,5 a 3 cm).

Em seguida, no caso de solda a gás ou arco, os fios devem ser torcidos (Fig.10) ou colocados em “V” (Fig. 11). Caso se

prefira utilizar o método de solda por resistência, os fios devem ser encostados longitudinalmente (Fig. 12).

Figura 10

Figura 11

Figura 12

11

Variáveis de Processo

Temperatura

Quando se fabricam termopares tipo R e S não há necessidade de preparação da superfície.

Entretanto, deve-se tomar muito cuidado na manipulação dos fios, evitando-se a contaminação por óleo, suor, poeira,

etc.

Na solda a gás, o ponto mais importante a considerar é o tipo de chama. É essencial que a chama seja neutra. A chama

neutra é obtida aumentando-se a quantidade de oxigênio ate que a chama de excesso de gás - em linha interrompida na

Fig. 13 - acabe de desaparecer. Se continuar aumentando a quantidade de oxigênio ter-se-á uma chama oxidante. Uma

chama oxidante é prejudicial e nunca deve ser usada.

Figura 13

Os fios são aquecidos pela ponta da chama interna, até que fiquem vermelhos, e em seguida imersos no fluxo. Em

seguida os fios devem ser aquecidos até a temperatura de fusão, girando-se a ponta para que se forme uma pequena

esfera. A ponta assim formada deve ser resfriada em água para remover o excesso de fluxo. Para obter uma fusão

simultânea dos dois metais, o metal com menor ponto de fusão deve ser aquecido menos. Esse metal constitue o fio

positivo para o termopar tipo T e o negativo para todos os demais.

Na solda a arco, utiliza-se o arco entre dois eletrodos de grafite ou entre um eletrodo de grafite e os fios do termopar que

funcionam como segundo eletrodo (só para bitolas 8 e 14). Deve-se usar corrente contínua, de preferência, com os fios do

termopar no lado positivo. As pontas dos fios torcidos ou em “V” são molhadas, imersas no fluxo e presas numa morsa. Os

dois cabos da fonte de corrente são ligados, seja aos dois eletrodos, seja ao eletrodo e à morsa.

Através de um curto-circuito momentâneo, acende-se o arco entre os eletrodos ou entre o eletrodo e os fios do termopar.

A tensão recomendada é de 30 a 45 volts para fio 8, e menor para os fios mais finos. O arco deve ter um comprimento de

cerca de 1,5 mm.

A solda por resistência é recomendada somente para os termopares R e S, e os J e K de bitola 8 e 14. A junta de fios

paralelos da Fig. 12 é colocada entre os eletrodos de uma máquina de solda a ponto. O ciclo tempo-temperatura-pressão

deve ser determinado por experiência .

12

Variáveis de Processo

Temperatura

3.9 Termopares - Montagem

Os fios do termopar são normalmente isolados um do outro por isoladores de cerâmica refratária, com 2 furos, e com

comprimento de 0,5 cm (missangas) a cerca de 5 cm (Fig.14). As vezes dois termopares são montados próximos um ao

outro, usando-se nesse caso isoladores com 4 furos.

Figura 14

Na medição de temperaturas relativamente baixas (até 250°C) utilizam-se termopares em que os fios são isolados um

do outro por uma capa de amianto, plástico ou fibra de vidro.

Em seguida, os fios são ligados a um “bloco de conexão” ou “bloco de terminais” no qual serão ligados posteriormente

os fios para ligação ao instrumento (Fig.15).

Figura 15

O conjunto assim montado é em seguida encaixado num “cabeçote de montagem” de ferro ou alumínio com uma tampa

de acesso e vedação rosqueada ou aparafusada (Fig.16).

Figura 16

13

Variáveis de Processo

Temperatura

O cabeçote dispõe normalmente de uma abertura rosqueada onde será fixado um conduit por onde passarão os fios

para ligação ao instrumento .

Em seguida, o conjunto é em geral montado num “tubo de proteção” (Fig.17) ou num “poço de proteção” (Fig. 18).

Figura 17

Figura 18

O material dos tubos e poços de proteção deverá ser escolhido de acordo com a temperatura máxima a que será

submetido e com a corrosividade do meio. Alguns dos materiais utilizados na prática são:

a) Metais: Aço carbono, ferro fundido, aço inoxidável, níquel, inconel

b) Cerâmica: Sílica fundida, quartzo, “Sillramic”, “Mullite”

3.10 Instalação de Termopares

Tão importante quanto a escolha do tipo adequado de termopar e de sua proteção é o método de instalação do mesmo,

de maneira a se obter uma leitura representativa. Se o termopar não for imerso suficientemente no meio, obter-se-á uma

indicação errada da temperatura. Geralmente, adota-se como norma um comprimento de inserção do tubo de pelo menos

10 diâmetros do mesmo.

Em temperaturas altas, quando se mede, p.ex., a temperatura do gás quente que passa por uma tubulação mais fria,

a radiação emitida pelo tubo de proteção poderá baixar a sua temperatura e causar uma indicação errônea. Nesse caso,

convém utilizar um anteparo para reduzir a radiação.

3.11 Fios de Compensação

Idealmente, os fios do termopar deveriam se prolongar até os terminais de entrada do instrumento de medição. A

fiação interna do instrumento é normalmente feita com fios do mesmo material que o termopar, localizando-se a junta de

referência num ponto onde possa ser feita a compensação da temperatura da mesma. (Fig.19).

Figura 19

Nessa figura, o termopar (junta de medição) se encontra à temperatura T1; a junta de referência à temperatura T2; os

terminais do termopar, situados no cabeçote, à temperatura T3; e os terminais de entrada do instrumento a temperatura

T4. Note-se, entretanto, que existem nesse circuito apenas duas junções de metais diferentes às temperaturas T1 e T2.

A tensão medida pelo milivoltímetro é E = EAB1 - EAB2 .

A tensão da junta de referência é compensada de maneira que o instrumento “sente” somente a tensão EAB1

correspondente à junta de medição. Nessas condições, ele pode ser calibrado diretamente em graus de temperatura.

14

Variáveis de Processo

Temperatura

A ligação entre o cabeçote do termopar e os terminais de entrada do instrumento é feita normalmente com “fios de

compensação” ou “fios de extensão”. Esses fios não precisam, necessariamente, ser do mesmo material que os fios

do termopar. Basta que na faixa de temperaturas em que se encontram eles tenham as mesmas características que o

termopar. Para os termopares tipo J (Ferro-Constantan) e T (Cobre-Constantan), os fios são desses mesmos materiais e

designados por JX e TX, respectivamente.

Para os termopares do tipo K (chromel-alumel), pode-se usar fios de:

a) Chromel – alumel (KX)

b) Ferro – cupronel (WX)

c) Cobre – constantan (TX)

Quando o termopar é do tipo R ou S, o custo dos fios de extensão do mesmo material que o do termopar seria proibitivo.

Utiliza-se, nesse caso, fios de extensão de cobre e cupro-níquel.

Os fios de compensação são recobertos com uma capa de plástico, borracha, amianto ou fibra de vidro. Eles não são

fabricados com a mesma precisão dos fios de termopares, razão por que só devem ser utilizados dentro de limites de

temperatura bem especificados. Esses limites, bem como a precisão dos diversos fios, encontram-se na tabela seguinte:

Termopar

T

T

J

J

E

K

K

K

R,S

B

Fio de Compensação

TX - Standard

TX - Especial

JX - Standard

JX - Especial

EX

KX

WX

TX - Standard

SX

BX

Temperatura

- 60 a 100 ºC

- 60 a 100 ºC

0 a 200 ºC

0 a 200 ºC

0 a 200 ºC

0 a 200 ºC

24 a 200 ºC

0 a 60 ºC

24 a 100 ºC

0 a 200 ºC

Precisão

1 ºC

0,5 ºC

2,2 ºC

1,1 ºC

1,7 ºC

2,2 ºC

3,3 ºC

3,3 ºC

5 ºC

3,5 ºC

Vejamos o que acontece se forem utilizados fios de cobre, ao invés de fios de extensão:

Figura 20

No circuito da figura, os fios de termopar foram designados pelas letras A e B, e o fio de ligação de cobre pela letra C. O

circuito termoelétrico assim formado foi decomposto em três, como já foi feito na Fig.9. O primeiro circuito apresentará uma

tensão igual a EAB1 - EAB3 . O segundo circuito por ser constituído de fios de um mesmo material não apresenta tensão

alguma. O terceiro circuito apresentará uma tensão igual a EAB4 - EAB2 .

A tensão total será:

E = EAB1 - EAB3 + EAB4 - EAB2 = EAB1 - ( EAB3 - EAB4 ) - EAB2

“Perdemos”, portanto, uma tensão igual a diferença das tensões da junta de conexão no cabeçote e da junta nos

terminais de entrada. O instrumento indicará a menos que a realidade.

Note-se que, no caso acima, se as juntas dos fios de cobre estiverem à mesma temperatura, não haverá erro na

indicação.

Um procedimento de cálculo semelhante ao acima descrito pode ser utilizado para a análise de outros casos comuns

como p.ex. a troca de fios de compensação de um tipo de termopar por fios de compensação de outro tipo; a inversão da

polaridade dos fios de compensação, etc.

15

Variáveis de Processo

Temperatura

3.12 Identificação dos Fios

Um problema comum é o de se descobrir quando se tem um par de fios de termopar ou de compensação, qual é o

positivo e qual e o negativo.

Nos fios de procedência americana, o fio vermelho é o negativo. O fio positivo é identificado como segue:

Fio de Compensação

TX

JX

KX

WX

SX

Cor do fio positivo

Azul

Branco ou cinza

Amarelo

Verde

Preto

É comum encontrar fios de compensação de procedência européia, nos quais a norma é de que o fio vermelho é o

positivo. O problema se complica pelo fato de que a pedido, fabricantes europeus podem fornecer fios de compensação

de acordo com a norma americana.

Damos a seguir algumas normas praticas para a identificação de fios de termopares e de seus fios de compensação.

TIPO T : o cobre é avermelhado, o constantan é claro e brilhante.

TIPO J : o ferro pode ser identificado por pontos de ferrugem, além de ser magnético.

TIPO K : o alumel é ligeiramente magnético

TIPOS R,S : o fio de platina é mais flexível que o de platina-ródio.

Se ainda houver alguma dúvida, pode-se formar uma junção com os dois fios e ligá-los aos terminais de entrada de um

instrumento com a polaridade que se acredita ser a verdadeira. Em seguida, aquece-se a junção com uma chama. Se o

ponteiro do instrumento se desviar para cima, a ligação esta correta; se o desvio for para baixo, a polaridade deverá ser

invertida.

3.13 Calibração de Termopares

Termopares novos, adquiridos de fabricantes idôneos, tem a precisão constante das especificações. Com o uso,

entretanto, suas características termoelétricas podem se alterar. Embora tubos e poços de proteção consigam retardar a

deterioração, eles não podem evitá-la completamente. Recomenda-se, por esse motivo, que termopares usados sejam

verificados periodicamente de maneira que possam ser substituídos antes que se desviem apreciavelmente da calibração

original.

A freqüência dos testes depende da aplicação e do grau de precisão desejado. Como regra geral, termopares que

trabalham a altas temperaturas e em atmosferas contaminadas se deterioram mais rapidamente e devem por esse motivo

ser testados com maior freqüência. Em aplicações nas quais a temperatura e a atmosfera se mantém constantes, é

possível determinar a rapidez de deterioração por experiência, estabelecendo-se assim um programa de substituição.

A f.e.m. de um circuito termoelétrico que contém um termopar deteriorado ou contaminado não é determinada somente

pela temperatura das juntas de medição e de referência, como é o caso de um termopar novo homogêneo, mas também pelo

gradiente de temperatura entre as juntas, e o tipo de deterioração e contaminação na zona de gradiente de temperatura.

Por esse motivo, termopares usados devem ser testados de preferência no próprio local onde estão instalados.

16

Variáveis de Processo

Temperatura

4 Termômetros de Resistência - RTDs

4.1 Introdução

O uso de termômetros de resistência esta se difundindo rapidamente devido a sua precisão e simplicidade de operação. Podem eles ser utilizados desde temperaturas próximas do zero absoluto (-273°C), até cerca de 850°C.

Basicamente, um termômetro de resistência é um instrumento para medição de resistência elétrica mas calibrado em

graus de temperatura ao invés de ohms.

O elemento primário que converte temperatura em resistência elétrica pode assumir duas formas:

a) O buIbo de resistência, em que o elemento sensível é um resistor metálico, cuja resistência elétrica, via de regra,

aumenta com a temperatura;

b) O termistor, constituído de um material semicondutor cuja resistência elétrica diminui com o aumento de temperatura.

4.2 Bulbos de Resistência

O metal utilizado num bulbo de resistência deve apresentar as seguintes características:

a) Relativamente alto coeficiente de variação da resistividade com a temperatura.

Quanto mais alto esse coeficiente, maior será a variação da resistência, e mais fácil se tornara a medição;

b) Alta resistividade. Para uma determinada dimensão de um fio, a resistência será maior quanto maior a resistividade;

c) Estabilidade.O metal deve manter suas características iniciais por um longo tempo e mesmo que sujeito a grandes

variações de temperatura,

d) Linearidade da relação resistência temperatura. Essa relação pode ser aproximada por uma equação do tipo:

Em que :

Rt é a resistência a temperatura T°C

Roé a resistência a temperatura 0°C

A é o coeficiente de variação de resistividade

T é a temperatura

Na prática, entretanto, a relação mais precisa é expressa abaixo, nela temos que os termos de 2° grau e maiores

contribuem para a não-linearidade.

e) Resistência a corrosão. Os metais que melhor atendem as características citadas são platina, níquel e cobre. O

bulbo de resistência de platina é o de uso mais difundido hoje em dia. Sua aceitação se deve, principalmente, a estabilidade térmica e resistência à corrosão apresentadas pela platina.

Constitui ele o instrumento padrão recomendado pela Comissão Internacional de Pesos e Medidas, para a medição de temperaturas entre -259,34°C (Ponto triplo do hidrogênio) e +630,74°C (Ponto de solidificação do antimônio), de

acordo com a nova escala internacional prática de temperatura, adotada em 1968 (ITPS-68). A construção mais comum

é constituída por um fio enrolado sobre um material isolante e recoberto por outra camada isolante (Fig.1). Esse material

é usualmente vidro, cerâmica ou mica.

O bulbo é em geral montado dentro de um

tubo de proteção com um cabeçote

contendo um bloco de conexão

semelhante ao de termopar (Fig.2).

O conjunto pode ainda ser colocado em um

Figura 1

poço de proteção. Não existe norma

internacional para as características de

bulbos de platina. Assim, um instrumento

calibrado para utilização com um bulbo de

uma procedência poderá necessitar de uma

recalibração se for utilizado com um bulbo de

outra procedência.

Figura 2

17

Variáveis de Processo

Temperatura

A norma alemã DIN 43760, p,ex. de uso corrente no Brasil, estabelece que o bulbo “Pt 100” deve ter uma resistência de 100,00 ohms a 0°C, e de 138,50 ohms a 100°C.Seu coeficiente médio de variação é de 0,00385/°C, entre 0°C e

100°C. Para cada °C, portanto, sua resistência aumenta em media 0,385 ohms. A característica resistência x temperatura é ligeiramente não-linear. Em alguns instrumentos há possibilidade de compensar essa não-linearidade.

O bulbo de níquel é também utilizado, embora sua estabilidade e resistência à corrosão sejam inferiores as da platina. Seu custo é mais reduzido. Sua faixa de utilização vai de -150 a +300°C.

O bulbo de cobre apresenta uma característica resistência x temperatura praticamente linear. Entretanto, para um

bulbo de mesmas dimensões sua resistência elétrica é menor que a da platina e do níquel exigindo instrumentos mais

sensíveis.

As principais vantagens dos bulbos de resistência são:

a) Quando comparados com termômetros com enchimento de líquido, gás ou vapor, a facilidade de manuseio e

eventual substituição;.

b) Quando comparados com termopares, a melhor estabilidade, possibilidade de ligação ao instrumento com fios de

cobre, o fato de não necessitarem compensação de junta fria nem de fonte estabilizada (nos circuitos de balanceamento

contínuo) e o uso de instrumentos menos sensíveis.

Entretanto, a medição é influenciada pela resistência dos fios de ligação que se soma a do próprio bulbo.

4.3 Termistores

O termistor é um dispositivo constituído por um semicondutor com um coeficiente de variação de resistividade geralmente negativo e bastante elevado quando comparado com os metais comuns.

A relação entre resistência e temperatura é dada, de forma aproximada, por uma relação do tipo:

em que R é a resistência a uma temperatura T, R0a resistência a uma temperatura T0, e B uma constante.

Em alguns casos, a resistência diminui mais que 5% para cada °C de aumento de temperatura. Isso faz com que

tenham grande sensibilidade para a medição de temperaturas em faixas de medição estreitas.

Podem ser fornecidos em diversos tamanhos e configurações (Fig. 3), inclusive miniaturizados, com tempo de resposta extremamente reduzido.

Figura 3

4.4 Circuitos de Medição

A medida de temperatura com um termômetro de resistência reduz-se a uma medida de resistência elétrica. O circuito

mais utilizado para esse fim é a ponte de Wheatstone. (Fig. 4). O circuito é constituído, basicamente, de uma bateria com

f.e.m. E, um galvanômetro G, cujo ponteiro indica o sentido e o valor da corrente elétrica e quatro resistores R1, R2, R3 e Rx.

18

Variáveis de Processo

Temperatura

Suponhamos inicialmente que o galvanômetro G está desligado.

Pelo ramo superior, constituído por R1 e R2, passa uma corrente i1,

enquanto pelo ramo inferior (RX e R4 ) passa uma corrente i2.

Vamos supor que i1. R2= i2. R4 , ou seja, que a tensão entre A e D é

igual a tensão entre B e D. Não haverá, nessas condições, nenhuma

tensão entre A e B, e se ligarmos o galvanômetro não passará corrente

por ele. A tensão entre C e A será igual a tensão entre C e B, e portanto

i1. R1 = i2. RX , Combinando as duas equações, vem: R1. R4 = R2. RX .

A condição para que não passe corrente pelo galvanômetro é que o

produto das resistências opostas R1e R4 seja igual ao produto das

resistências opostas R2 e RX. Se uma das resistências, por exemplo RX,

for desconhecida poderemos ajustar uma das outras três, até que

o galvanômetro indique zero.

Figura 4

Se R1, R2e R4 forem conhecidas o valor Rx pode ser obtido facilmente pelo cálculo.

Note-se que:

a. A bateria não necessita ter uma f.e.m. constante ou regulada;

b. O galvanômetro não necessita ser de precisão. Basta que ele indique

“Zero” corretamente quando não passa corrente. O circuito da Fig. 5

mostra uma forma um pouco mais elaborada da ponte de Wheatstone,

O ajuste, feito através do cursor R5 faz variar ao mesmo tempo a

resistência do ramo direito superior e do ramo direito inferior da ponte.

Figura 5

Passemos agora para o circuito da Fig. 6 onde juntamos mais alguns

detalhes. Foi colocado o potenciômetro R6, em série com R5, e o

resistor R3 em paralelo com a combinação de ambos. R6 serve para

ajuste do “span” (faixa de medição), compensando variações de resistência

entre um “slidewire” R5 e outro. R3 é calculado para que a combinação R3,

R5 e R6 tenha a mesma resistência que anteriormente tinha R5 sozinho. Dessa

maneira R5 pode ser um potenciômetro de fio “sIidewire”, fabricado em série e

com a mesma resistência, qualquer que seja a faixa de medição do aparelho.

Figura 6

R7 é colocado em série com a bateria E e tem a finalidade de manter mais constante a sua corrente. Essa última é

obtida na prática por um retificador apropriado que não precisa ser estabilizado. A modificação mais importante, entretanto, é a substituição do galvanômetro G por um amplificador eletrônico “A”. Esse amplificador é iniciado por um conversor

C.C - C.A. O sinal de C.A. resultante que tem amplitude proporcional ao sinal de C.C. de entrada e que está em fase

com a rede ou defasado de 180° conforme a polaridade do sinal de C.C. e é amplificado diversas vezes e vai alimentar

um motor de C.C. Esse motor gira num sentido ou no outro, conforme a polaridade do sinal do C.C. de entrada. No eixo

do motor esta ligado, de um lado, o cursor de R5, e de outro, o ponteiro indicador do instrumento ou a pena de registro.

RX, resistor desconhecido, é o bulbo de resistência sensível a temperatura. Em resumo, sempre que a ponte estiver desequilibrada, passará corrente pelo amplificador. A corrente é amplificada e faz andar o motor. O motor move o cursor do

“slidewire” R5, até restabelecer o equilíbrio. O circuito é “auto equilibrado”.

Como vimos no parágrafo anterior RX é a resistência do bulbo que mede a temperatura. Se os fios que ligam o

bulbo ao aparelho forem longos, a resistência dos mesmos fará aumentar sensivelmente a resistência daquele ramo da

ponte.

Resulta que a temperatura indicada pelo aparelho será maior que a verdadeira. Usando-se o bulbo Pt 100, para

cada 0,385 ohms de resistência dos fios, ou seja, 0,192 ohms de resistência de cada fio, a indicação será 1°C maior que

a verdadeira. Esse efeito e obtido com 5,7 metros de fio de cobre 20 B.S., ou 9 rnetros de fio 18 B.S., 14 metros de fio 16

B.S., 23 metros de fio 14 B.S., ou 36 metros de fio 12 B.S., ou 58 metros de fio 10 B.S.

19

Variáveis de Processo

Temperatura

A bitoIa do fio a ser utilizado deverá portanto ser escolhida de acordo com a distância e o máximo erro admissível.

Para distâncias grandes recomenda-se usar o sistema de três fios. Os terminais do instrumento para ligação do bulbo de

resistência são três e são designados pelas letras A, B e C. O buIbo por sua vez tem somente 2 terminais. Deve-se ligar um

fio entre o terminal A e um dos terminais do bulbo, e 2 fios aos seus terminais B e C de um lado, e juntos ao outro terminal

do bulbo, do outro lado (Fig. 7). A primeira vista pode parecer um absurdo ligar-se dois fios onde um único seria suficiente. Analisemos entretanto o circuito da Fig. 8 que é o mesmo da Fig. 6 tendo sido aí adicionados os três fios do bulbo.

Figura 7

Figura 8

r designa a resistência de cada fio. Note-se que tanto o ramo de R1, como o de Rx ficaram aumentados de um valor

igual a r. R1 é igual à média entre RX min. e RX máx. que correspondem, respectivamente as temperaturas mínima e

máxima da faixa de medição do aparelho. Sendo aproximadamente igual a RX a influência dos fios de ligação é muito

menor que no caso anterior. Para que o erro de indicação do instrumento não ultrapasse 0,4%, recomenda-se que a

resistência de cada fio seja no máximo:

r = 0,004 (RX min + R1) + 0,23 ohms, em que

RX min. = valor de RX que corresponde à temperatura mínima

RX máx. = idem, máxima

Exemplo: Um aparelho “Servoline” com escala de 0°C a 100°C deve trabalhar com um bulbo Pt 100

RX min. = 100,00 ohms

RX máx.= 138,50 ohms

r = 0,004 (100 + 119,25) + 0,23 = 0,877 + 0,23 = 1,107 ohms.

Usando o fio n° 18 B.S., por exemplo (21,36 ohms/km), o comprimento maximo será de

Circuitos de instrumentos de outros fabricantes baseiam-se, em geral, também no circuito básico da ponte de

Wheatstone.

20

Variáveis de Processo

Temperatura

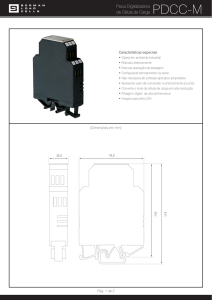

6 - Conversor Microprocessado de Temperatura

O novo conversor de temperatura da Sense, foi projetado com

circuitos microprocessados e conversor analógico/ digital de 24

bits para proporcionar o máximo de precisão e estabilidade.

Com o novo circuito microprocessado, implementou-se

algaritimos de linearização do sinal dos termoelementos, que

alias são configurados através de um software amigável que

admite os mais variados Pt e TP. O instrumento proporciona:

saída analógica 4-20 mA configurável para qualquer faixa de

temperatura, alarme de temperatura e mais:

•

burn out

•

saída reversa

•

condição de segurança

•

configuração de ajuste interna ou externa

Este equipamento tem por finalidade converter o sinal do

termoelemento, seja ele termopar ou termoresistência, em sinal

analógico de corrente, permitindo que o termoelemento possa

ser instalado em áreas potêncialmente explosivas livrando-as do

risco de explosão, quer por efeito térmico ou faísca elétrica.

Os produtos para atmosferas potêncialmente explosivas

devem ser avaliados por laboratórios independente

que resultem na certificação do produto. A Sense possui esta

certificação, o orgão responsável pela certificação no Brasil é o

Inmetro, que delegou sua emissão aos Escritórios de Certificação

de Produtos (OPC), e credenciou o laboratório Cepel/Labex, que

possui estrutura para ensaiar e aprovar equipamento conforme

as exigências das normas técnicas.

6.1 - Software de Configuração

O software de configuração do KD-50 é fornecido gratuitamente via download, possui uma interface simples e permite

configurar todos os parâmetros necessários para a interconexão do elemento de campo com o conversor.

6.2 - Conexão dos Termoelementos

6.3 - Habilitação da Junta Fria

Quando utilizar um termopar como

elemento sensor, deve-se utilizar o

conector especial CJC-KD50 e fazer

um jumper entre os bornes 5 e 6 para

habilitar a compensação da junta fria.

Nota: O conector e o jumper são

fornecidos com o instrumento.

21

Variáveis de Processo

Temperatura

Anotações

22

Variáveis de Processo

Temperatura

Anotações

23

Variáveis de Processo

Temperatura

24