Processo de Eletrofiação por Aplicação de CA do Polímero

Poli(fluoreto de vinilideno) - PVDF

Almeida, R. S.1, Boery, M. N. O.1, Barra, G. M. O.2,d’Ávila, M. A.1

1

2

Depto. de Engenharia Mecânica, Universidade Estadual de Campinas, São Paulo (SP), Brasil

Depto. de Engenharia Mecânica, Universidade Federal de Santa Catarina, Florianópolis (SC), Brasil

E-mail: [email protected]

Resumo. A aplicação de campos eletrostáticos elevados na fabricação de fibras e partículas

nanoestruturadas se mostra um método simples e versátil, encontrando grande potencial em aplicações

nas áreas biomédicas e farmacêuticas. O processo de eletrofiação, que consiste na aplicação de um

campo elétrico em uma solução polimérica, é reconhecido como um método adequado para obtenção de

fibras poliméricas com diâmetro na faixa de nanômetros a micrômetros. Neste trabalho, a eletrofiação

do Poli(fluoreto de vinilideno), PVDF, foi estudada devido as suas atrativas propriedades piro e

piezoelétrica, flexibilidade, estabilidade química e resistência mecânica. Na produção de nanofibras, o

PVDF está presente em aplicações como: nanofibras condutivas, reforços para nanocompósitos,

estrutura de apoio para regeneração de tecidos cardiovasculares, dispositivos nanoeletrônicos, sensores,

atuadores, elemento filtrante, eletrólitos de baterias, etc. As fibras de PDVF foram eletrofiadas a partir

de uma solução contendo concentrações de DMF/acetona a temperatura de 40-60 °C, aplicando um

campo elétrico alternado (CA). No presente estudo, foram produzidas mantas de nanofibras com

diâmetros na faixa nano e micrométrica, visando à formação de fibras orientadas e controle da

estabilidade de escoamento do jato a fim de determinar os parâmetros de processo. Os diâmetros médios

e a orientação das fibras foram obtidos por microscopia eletrônica de varredura (MEV) e também foram

realizadas as caracterizações de analises térmicas (DSC).

Palavras-chave:PVDF, Nanofibras, Eletrofiação.

1.

INTRODUÇÃO

A engenharia de tecidos é responsável pelo conjunto de técnicas e

conhecimentos de reconstrução de novos órgãos e tecidos que tem crescido e melhorado

a expectativa de vida de muitos pacientes que necessitam de um transplante [1]. Na

década de 1960, implantes temporários feitos através de polímeros ganharam grande

importância na área médica. A literatura da época já relatava a utilização de polímeros

em estruturas médicas [2]. A reconstrução de esôfagos com o polímero biocompatível

PVDF (Poli(fluoreto de vinilideno) e posterior regeneração de tecidos e da camada

muscular sobre o material implantado está sendo bastante utilizada em pacientes [3].

Atualmente, a utilização das nanofibras, principalmente em aplicações

biomédicas ou no desenvolvimento de nano dispositivos eletrônicos, vem se

destacando. Nas aplicações biomédicas isso se dá, nos diagnósticos, liberação

controlada de medicamentos no organismo, próteses, devido a sua flexibilidade, a

degradação controlada e aspectos morfológicos da superfície fibrosa [4]. Também na

fabricação de sensores tendo como objetivo principal obter uma maior superfície de

contato com menor volume. Em sensores baseados em filmes finos, essa relação é

importante devido à quantidade de material a ser depositado, o que faz com que o

processo de eletrofiação seja também inovador pela capacidade de criar nanofibras com

uma razão área versus volume considerável com diâmetros das fibras ultra finos.

Em 1902, o processo de eletrofiação foi patentedo por J. F. Cooley (1902) e W.

J. Morton. Nesta patente, surgiu o método baseado em fontes de alta tensão para

produzir filamentos [5,6] originando o primeiro processo reconhecido como

electrospinning. Essa técnica permitiu a formação de fibras e não de gotas (mesmo em

fase inicial) e o seu conhecimento apontava que para obtenção do sucesso deste

processo, três fatores fortemente relevantes deveriam ser cumpridos: i) viscosidade do

fluido, ii) escolha de solventes suficientemente voláteis , iii) a intensidade do campo

elétrico ideal. Em geral, o sistema de deposição para eletrofiação consiste em três

componentes básicos: uma fonte de alta tensão em Corrente Contínua (CC) ligada

eletricamente a um fluido (polímero diluído), um coletor alvo (onde podem ser

adicionados substratos) e um dispositivo de infusão (“bomba”) para realizar a injeção do

fluido. Para uma eletrofiação bem sucedida, devem ser ajustados diversos parâmetros,

tanto de processo quanto de solução. Os parâmetros de processo principais são: vazão

da solução, distância do alvo coletor, voltagem aplicada e diâmetro da agulha. Dentre os

parâmetros de solução, a concentração e o tipo de solvente, influenciam em algumas

características que permitem a obtenção de nanofibras, tais como: viscosidade, tensão

superficial, condutividade elétrica e outras propriedades reológicas do fluido [5,6].

Neste trabalho, as fibras PVDF foram obtidas pelo processo de eletrofiação em

um campo elétrico de tensão alternada (CA) e tensão corrente continua (CC)

simultaneamente, estudado para minimizar a instabilidade inerente à fibra durante o

processo de eletrofiação. No método, é empregada uma combinação de potências

CA/CC, em que a relação entre as variáveis específicas do processo CA é a frequência e

a magnitude de deslocamento CC, com intuito de formar membranas composto por

fibras poliméricas altamente alinhadas [7]. Nos últimos anos, alguns trabalhos sobre a

aplicação de um campo elétrico alternado (CA) demonstraram novas estruturações de

fibras quando o processo de eletrofiação realizado em campo elétrico alternado [7, 8, 9].

A aplicação de campos elétricos de corrente alternada (CA) favorece a formação de

fibras orientadas devido à supressão das instabilidades de escoamento do jato denotando

a dependência da frequência alternada com os padrões de escoamento e,

consequentemente, as características finais da fibra formada [7, 8, 9, 10].

2.

Materiais e Métodos

Foi utilizado PVDF (MM 45.000) fornecido pela empresa Sigma Aldrich. Foi

utilizada uma mistura de DMF/acetona (Synth 99,8%) e (Synth 99,5%), na proporção

75/25 em massa. A adição da acetona como solvente foi realizada para torná-la uma

solução mais volátil e facilitar a formação das fibras no processamento de eletrofiação.

Uma concentração de 25% em massa de PVDF foi dissolvida inicialmente em

DMF sob aquecimento (40 à 60ºC) por 4 horas. Em seguida, a solução foi completada

com acetona mantida sob agitação em todo o tempo de preparação da solução. Para o

processo de eletrofiação, utilizou-se um sistema relativamente simples, mas altamente

sensível quando em funcionamento composto por uma bomba de infusão KD Scientific,

mod. KD-100 e uma fonte de alimentação CA/CC simultânea. Este equipamento é

capaz de gerar simultaneamente tensão continua de 0 a + 16kV com corrente de saída de

até 10mA, bem como, tensão alternada de até 20 kV pico a pico. O equipamento dispõe

de um ajuste individual de tensão e a frequência da tensão alternada pode ser variada de

30 Hz a 1 kHz continuamente. A fonte alternada é implementada em um transformador

com ambos os terminais flutuantes, de tal maneira que se pode ligar as duas fontes em

série, o que permite uma tensão sobreposta a uma tensão contínua. Mas ambas as fontes

também podem ser operadas separadamente e também manter o transformador

desconectado e utilizar apenas a fonte (CC). O equipamento foi fabricado pela empresa

Testtech Laboratórios.

Para evidenciar a operação de medição adequada da fonte é utilizado um

osciloscópio Tektronix modelo TDS-2002 e uma ponteira de alta tensão P6015A. A fim

de importar dados da corrente trafegado pelo circuito ao longo do tempo é utilizado um

multímetro ICEL modelo MD6450. Como anteparo coletor foi utilizado uma placa de

cobre de 155,5 x 190,0 mm e como saída do material utilizou-se uma seringa de 20 mL

conectada a uma agulha 0,50 mm no capilar. Na Tabela-1 abaixo são apresentadas

condições de processamento de tensão corrente alternada (CA), tensão corrente continua

(CC), vazão de infusão da solução, distância entre a saída do capilar até o coletor.

Tabela 1 - Condições processamento para obtenção das nanofibras.

Amostra

CA/CC

CC

Tensão

(AC)

7,2kV

----

Tensão

(CC)

12,5 kV

15,0 kV

Frequência

(Hz)

60≈62

----

Distância

(mm)

240,0

170,0

Vazão

(ml/h)

2,5

2,5

Para a caracterização morfológica das amostras eletrofiadas foi utilizado um

microscópio de varredura (MEV) da marca ZEISS (Modelo Evoma-15). Para a

observação pelo MEV, às amostras foram revestidas em ouro utilizando um

equipamento Sputter Coater, Bal-Tec (Modelo SCD-O5O). As propriedades térmicas do

material foram analisadas por calorimetria exploratória diferencial (DSC) e

Termogravimetria (TGA). Para o DSC, os experimentos foram conduzidos em

atmosfera inerte de nitrogênio e submetidos a uma temperatura de equilíbrio de 10 ºC,

posteriormente aquecidos até 220 ºC, seguidos de isoterma por cinco minutos. A seguir,

houve um resfriamento de 220 ºC a 10 ºC, com taxa de 5 ºC/min., a massa da amostra

do material virgem foi de aproximadamente 11 mg e a massa da amostra eletrofiada foi

de 10 mg. O equipamento utilizado foi Differential Scanning Calorimeters (DSC Q20)

da TA Instruments.

2.1

Resultados e Discussões

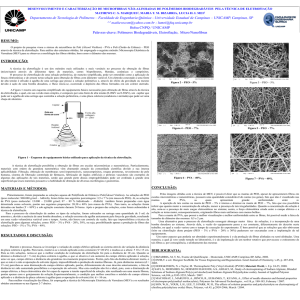

As figuras abaixo, Fig. 1a, 1b, 1c e 1d, apresentam micrografias obtidas por

MEV e indicam a morfologia da fibra de PVDF e os diâmetros das nanofibras após

processo de eletrofiação em CA/CC simultaneamente e após processo convencional no

mesmo equipamento de CC.

Figura 1 – Micrografias das fibras de PDF processadas em duas diferentes

formas de processamento: (a) processado em potencial CA/CC simultaneamente com

campo elétrico CA (7,2kV) e 60 Hz; (b) ampliação da da imagem (a); (b)processado

pelo processo convencional de CC com tensão de 11kV; (c) ampliação da imagem (b).

É possível visualizar na fig. 1b uma tendência à orientação das nanofibras

eletrofiadas nas Fig.1a e 1b a qual foi aplicada um potencial campo elétrico altenado

(CA), ocorrência a qual pode ter se dado devido à relação entre as variáveis específicas

do processo quando aplicado (CA) tais como: a frequência e a magnitude de

deslocamento (CC). A aplicação de campos elétricos de corrente alternada (CA)

favorece a formação de fibras orientadas, devido à supressão das instabilidades de

escoamento do jato [7, 8,10].

As figuras 1c e1d revelam que a membrana produzida é composta de um

emaranhamento de fios entrelaçados aleatoriamente. Nas figuras 1c e 1b, eletrofiada

apenas pelo método convencional, ou seja, aplicando apenas um potencial de tensão

corrente continua (CC), na microestrutura fica bem evidenciado o entrelaçamento entre

as fibras formadas. Nas imagens apresentadas, para ambos os processamentos, pode-se

notar que os diâmetros variaram conforme apresentado na Tabela 2.

Tabela 2 – Diâmetros médios das fibras eletrofiadas.

Eletrofiação

Média (nm)

Desvio Padrão (nm)

CA/CC

689,72

352,20

CC

796,84

373,67

Os diâmetros médios das fibras eletrofiadas em ambos os processos não

apresentaram diferenças significativa como pode ser visto na tabela 2. Os valores da

média e do desvio padrão entre os diâmetros estão muito próximos em uma ordem de

grandeza nanométrica. Entretanto, o uso do sistema CA/CC apresenta-se mais viável,

visto que o mesmo permite o uso de uma tensão menor quando processado em CC, pois

o processamento em campo elétrico CA/CC tende a diminuir a instabilidade inerente ao

jato, beneficiando o processo de eletrofiação.

Estudos anteriores relatam que para um melhor controle dos diâmetros pode-se

alterar a tensão aplicada do sistema [11,12]. Mas, independente da variação dos

diâmetros, pode ser visualizado na fig. 3 que as membranas possuem aspecto

macroscópico continuo e denso.

Figura 3 – Membrana após processamento de eletrofiação com aplicação CA/CC

simultaneamente.

O aspecto macroscópico da membrana formada possui flexibilidade, facilitando

a capacidade de manipulação possibilitando dobramento, corte, etc, similar ao de um

tecido. Existem casos em que as membranas eletrofiadas, dependendo do tipo de

material, são utilizadas para auxiliar em regeneração tecidual [12]. As dimensões do

diâmetro de uma membrana podem se aproximar a área do coletor e podem apresentar

espessura de até 1,0 mm dependendo do volume da solução a ser eletretrofiada.

As análises de DSC foram realizadas com intuito de verificar se durante o

processamento de eletrofiação com CA/CC simultaneamente as membranas obtidas não

apresentam traços de solvente. Na fig. 4 são apresentadas as curvas de DSC do polímero

PVDF virgem e da membrana de PVDF eletrofiada em CA/CC simultaneamente.

Figura 4 – Curvas de DSC do PVDF virgem e da membrana PVDF eletrofiada

com CA/CC simultaneamente.

Para um processo de eletrofiação bem sucedido é importante que o solvente

utilizado para dissolver a solução seja totalmente evaporado durante o processamento.

Na fig. 4 a curva de DSC não apresentou nenhuma alteração visível apenas indicou as

temperaturas de fusão do material o que pode ser observado pelas curvas de DSC, e seus

valores foram: 157,27°C para a membrana eletrofiada e 161,82°C o PVDF valores bem

próximos podendo-se considerar que o processamento também pouco influenciou e que

possivelmente ocorreu a total a evaporação do solvente durante do processo de

eletrofiação, e que o parâmetro adotado para processamento tal como distância da saída

do capilar até o alvo coletor foi adequado para o processamento.

2.2

Conclusões

Com bases nos resultados, pode-se concluir que com o processo de eletrofiação

com aplicação de um campo elétrico CA/CC a uma leve tendência a um alinhamento

entre as fibras. Para formação das fibras quando eletrofiadas em CA/CC a tensão

necessária para sua formação é menor do que quando eletrofiadas em campo elétrico.

CC. As curvas de DSC não apresentaram variações apenas a temperatura de fusão e

podendo considerar que ocorreu a eliminação do solvente durante o processo de

eletrofiação.

AGRADECIMENTOS

Ao CNPq, CAPES e ao Biofabris pelo fomento à pesquisa.

REFERÊNCIAS

1. S. H. Barbanti, C. A. C. Zavaglia, E. A. R. Duek, Polímeros 15, 1 (2005) 13.

2. K. R. Kulkarni, C. K. Pani, Arch. Surg. 93 (1966) 839.

3. J. Lynen, U. Kling, M. Anurov, Eur. Surg. Res. 36 (2004) 104.

4. V. T. Liu, N. S. Bhatia, Adv. Drug. Dliver Rev.56, (2004) 1635.

5. J. F. Cooly, U.S. Patent 692,691, (1902).

6. W. J. Morton, U.S. Patent 705,631, (1902).

7. R. Kessick, J. Fenn, G. Tepper, Polymer 45, (2004) 2981.

8. H. Lee, H. Yoon, G. Kim, Appl. Phys. A: Mater. Sci. Process. 97 (2009) 559.

9. F. O. Ochanda, M. A. Samaha, H. V. Tafreshi, G. C. Tepper, M. Gad-el-Hak, J. App. Polym. Sci. 123

(2012) 1112.

10. S. Sarkar, S. Deevi, G. Teppe, macromol Rapid Commun. 28 (2007) 1034.

11. Y. Ishii, H. Sakai, H. Murata, Mater. Lett. 62 (2008) 3370.

12. J. Xie, X. Li, Y. Xia, Macromol Rapid Commun. 19,22 (2008) 1775.

Electrospinning Process by AC Application on Poly (vinylidene

fluoride) - PVDF

Almeida, R. S.1, Boery, M. N. O.1, Barra, G. M. O.2,d’Ávila, M. A.1

1

Departament of Mechanical Engineering, State University of Unicamp, Campinas (SP), Brazil

2

Departament of Medicine, Federal University of Santa Catarina, Floriaópolis (SC), Brasil

E-mail: [email protected]

Abstract. The application of high electrostatic fields in the manufacture of fibers and particles

nanostructured is proving to be a simple and versatile method, finding great potential applications in

biomedical and pharmaceutical fields. The electrospinning process, which consists in applying an electric

field in a polymer solution, is recognized as a suitable method for obtaining polymer fibers with a

diameter in the range of nanometers to micrometers. In this work, eletroafiação of poly (vinylidene

fluoride), PVDF has been studied due to its attractive pyro and piezoelectric properties, flexibility,

chemical stability and mechanical strength. In the production of nanofibers, the PVDF is present in

applications such as conductive nanofiber, reinforcements for nanocomposites, support structure for the

regeneration of cardiovascular tissues, nanoelectronic devices, sensors, actuators, filter element,

electrolytes for batteries, etc. The PDVF fibers were spun from a solution containing concentrations of

DMF / acetone at temperature of 40-60 ° C by applying an alternating electric field (AC). In the present

study were produced mats of nanofibers with diameters in the nano-and micrometer range aiming the

formation of oriented fibers and flow stability control of the jet to determine the process parameters. The

mean diameters and the fiber orientation were obtained by scanning electron microscopy (SEM) and

were also carried out characterization of thermal analysis (DSC) and (TGA).

Keywords:PVDF, Nanofibers, electrospinning