Enviado por

common.user7636

Tradução artigo (1)

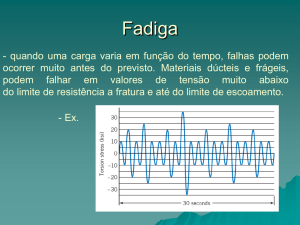

Mecanismos de iniciação de trinca por fadiga de ciclo muito alto em diferentes ligas de engenharia Resumo Foram comparados os mecanismos de iniciação de trincas por fadiga prevalecentes nos tipos de aço martensítico de alta resistência, aços inoxidáveis duplo de chapa laminada a quente, aço inoxidável duplo de tira laminada a frio e um tipo de superliga. O teste de fadiga de todas as classes foi realizado no regime VHCF usando um equipamento de teste de fadiga ultrassônico operando a 20 kHz. Observações ao microscópio eletrônico de varredura (MEV) das superfícies das fraturas revelaram a presença de um crescimento inicial controlado por microestrutura de brechas de fadiga curtas em todas as classes testadas. As superfícies de fratura dos espécimes com falha de um grau de aço martensítico de alta resistência revelaram a típica área granular fina (FGA) dentro da área de olho de peixe em torno das inclusões internas. O início da trinca por fadiga na classe de aço inoxidável duplo de tira laminada a frio ocorreu em defeitos de superfície deixados pelo processo de laminação a frio dessa classe. No entanto, a presença de FGA ao redor do defeito de iniciação da trinca na superfície foi observada semelhante às iniciações da trinca interna nos aços martensíticos de alta resistência. Ao mapear o desenvolvimento do tamanho da FGA durante o carregamento do VHCF, como obtido das superfícies de fratura, foram obtidos os resultados do crescimento da FGA. Um estudo semelhante sobre as classes de aço inoxidável duplex de chapa laminada a quente, 2304 SRG e LDX 2101, revelou a presença de uma região de crescimento cristalográfico inicial (CGR) na qual a direção do crescimento de trinca é alterada por barreiras microestruturais, como limites de fase e grão. O acúmulo precoce de danos por fadiga plástica ocorreu predominantemente em uma fase ou nos limites da fase austenita-ferrita. Por outro lado, foi observado um crescimento inicial de trinca por fadiga transcristalina no Inconel 718 de superligas à base de Ni. 1. Introdução A fratura por fadiga pode ocorrer devido à carga cíclica de um material / componente de engenharia além dos 107 ciclos de carga e níveis de tensão inferiores ao limite de fadiga convencional, que foram considerados seguros no passado. A fratura no regime de vida em fadiga de ciclo muito alto (VHCF) chamou muita atenção nos últimos anos. O longo crescimento da trinca por fadiga compensa uma parte muito pequena da vida útil do VHCF, mas grande parte é gasta no início da trinca por fadiga e no crescimento inicial. Kazymyrovych et al. (2010) estimaram que mais de 90% da vida em fadiga é gasta no início da trinca por fadiga e nos estágios iniciais de crescimento da trinca no VHCF. Esse fato faz valer a investigação de mecanismos de iniciação de trinca por fadiga e crescimento precoce de trinca. Trabalho anterior realizado por Kunz et al. (2006), Stanzl-Tschegg et al. (2007, 2010) e Weidner et al. (2010) em metais puros, assim como em cobre, em regime de fadiga de ciclo muito alto, mostraram que o início da trinca por fadiga ocorreu devido ao acúmulo de danos por fadiga plástica. Esse dano se manifesta na forma de faixas de deslizamento persistentes ou extrusões e intrusões na superfície externa de amostras fatigadas. Ocorreram múltiplas iniciações de trincas por fadiga ao longo desses PSBs ou intrusões que se fundem, levando à falha final do material. Wang et al. (2002), Marines et al. (2003) e Mayer (2009) investigaram as propriedades de fadiga de uma variedade de materiais metálicos de engenharia no regime VHCF. Sakai et al. (2002, 2009) descobriram que a iniciação de trincas por fadiga em aços de alta resistência geralmente ocorria em defeitos internos, p.e. inclusões de óxido com uma superfície de fratura do tipo olho de peixe. Dentro da região olho de peixe, nas proximidades da fenda que inicia a inclusão, observou-se que a superfície da fratura apresenta uma aparência granular fina denominada área granular fina (FGA). Foi proposto que a iniciação de trinca no FGA ocorreu devido à poligonização da matriz seguida pela descolagem resultando em iniciação de trincas. Recentemente, Hong et al. (2015) observaram que a camada granular fina foi observada apenas quando o teste de fadiga de aços de alta resistência foi realizado sob taxas de carga negativas. No entanto, a camada granular fina não foi observada nas superfícies de fratura de fadiga dos corpos de prova testados sob taxas de carga positivas. A área granular fina (FGA) foi referida como área óptica escura (ODA) por Murakami et al. (1999) ou faceta brilhante granular (GBF) de Shiozawa et al. (2006, 2009). Murakami et al. (1999) propuseram o fenômeno do “crescimento de fissuras assistidas por hidrogênio” na área escura óptica. Por outro lado, Shiozawa et al. (2006, 2009) propuseram que a formação de área rugosa ao redor do início da trinca ocorria inclusão devido à descoesão de carbonetos em torno de inclusões não metálicas e coalescência de trincas pequenas formando uma trinca maior. No entanto, aços diferentes podem ter outras características distintivas em torno dos locais de iniciação de trincas na superfície da fratura e implica mecanismos diferentes. Por exemplo, Chai et al. (2012) observaram o início da trinca por fadiga sem defeito na matriz de aços de duas fases devido à deformação plástica não homogênea, levando à exaustão da plasticidade e à concentração de tensão em uma fase do regime VHCF. Krupp et al. (2010, 2015) e Istomin et al. (2014) relataram o início da trinca por fadiga na superfície de amostras de fadiga de aços inoxidáveis aórtico-ferrítico duplex no regime VHCF devido ao acúmulo de deformação plástica cíclica concentrado em uma das fases. No presente artigo, são relatados resultados de análises de superfícies de fratura de corpos de prova de fadiga de diferentes ligas de engenharia que falharam no regime VHCF. Será apresentada uma comparação entre as características das superfícies de fratura que controlam o início da trinca por fadiga e o curto crescimento da trinca em diferentes ligas de engenharia em relação às suas características microestruturais. 2. Materiais As composições químicas dos materiais estudados estão listadas na Tabela 1. O tipo martensítico de alta resistência (HSM) é um aço-ferramenta que combina alta resistência e alta tenacidade. É comumente usado na condição temperada e temperada na dureza 52-58 HRC. É totalmente martensítico após austenitização a 1025 ° C e duplo revenimento a 550 ° C, e o tamanho de grão de austenita anterior está na faixa de 25 a 35 µm. O aço inoxidável duplex laminado a frio consiste em 40-60% de microestrutura de ferrita e de austenita, respectivamente. O tamanho médio de grão desta classe está aproximadamente na faixa de 1-3 μm. As amostras de fadiga ultrassônica foram retiradas da espessura total (1 mm) do material laminado ao longo da direção do rolamento. As classes de aço inoxidável dúplex de chapa laminada a quente, 2304 SRG e LDX 2101, consistem em uma microestrutura austenítica-ferrítica de 51 a 49%, respectivamente. A classe 2304 SRG foi recozida a 1020 ºC, seguida de um arrefecimento lento do ar. A classe LDX 2101 foi recozida a 1050 ºC, seguida de resfriamento a ar lento. O 2304 SRG tem um tamanho de grão na faixa de 10 a 20 μm, enquanto o tamanho de grão da classe LDX 2101 está na faixa de 30 a 40 μm. As amostras foram coletadas na direção transversal curta em comparação com a direção de rolagem dessas classes. A superliga Inconel 718 foi testada na condição forjada e tratada termicamente, isto é, solução tratada seguida por endurecimento por precipitação. Assim, ele normalmente consiste em grãos austeníticos com precipitados de Ni3Al. O aço martensítico de alta resistência (HSM) foi temperado e revenido com propriedades típicas de 56 HRC, 2150 MPa de resistência à tração e 8% de alongamento à fratura. A classe de aço inoxidável duplex laminada a frio é um aço de alta resistência com resistência à tração de 1150 MPa e alongamento à fratura de 10%. As propriedades mecânicas das classes estudadas são apresentadas na Tabela 2. As propriedades mecânicas da classe de aço inoxidável duplex de duas chapas laminadas a quente, 2304 SRG e LDX 2101, são apenas ligeiramente diferentes quando a resistência à prova e a resistência à tração final da classe LDX 2101 é um pouco maior em comparação com o grade 2304 SRG. A classe Inconel 718 é uma classe de alta resistência, em particular com resistência mantida a temperaturas elevadas. 3. Método experimental As classes estudadas foram testadas contra fadiga usando equipamento de teste ultrassônico de fadiga, que opera na frequência de teste de 20 kHz. Nos equipamentos de teste de fadiga por ultrassom, as amostras de fadiga são excitadas para ressonância a uma frequência de carregamento de cerca de 20 kHz. O teste de fadiga em alta frequência permite tempos de teste mais curtos. As amostras de fadiga ultrassônica são projetadas para cada classe para possuir a frequência natural de aproximadamente 20 kHz. O design e as dimensões das amostras para cada classe podem variar dependendo da densidade e das propriedades elásticas (módulo de Young, coeficiente de Poisson) do material e dos diferentes requisitos de distribuição de tensão em amostras diferentes. As amostras de fadiga ultrassônica do tipo aço martensítico de alta resistência tinham formato de ampulheta, com a menor seção transversal com diâmetro de 6 mm. O teste foi realizado sob condição de tensão-tensão com a razão de carga R = 0,1. As amostras de aço inoxidável duplex com tira laminada a frio tinham geometria plana com a espessura de 1 mm e variação de ampulheta da seção transversal entre as cabeças das amostras. A seção menor das amostras de tira plana era de 3 mm, onde as tensões nominais mais altas seriam concentradas. As amostras planas foram testadas sob condição de tensão-compressão totalmente revertida com a razão de carga R = -1. Por outro lado, as amostras de fadiga para as duas classes de aço inoxidável duplex laminado a quente, 2304 SRG e LDX 2101, tinham geometria cilíndrica semelhante em forma de ampulheta, com a menor seção transversal de 3 mm de diâmetro. Os corpos de prova cilíndricos de fadiga dos tipos laminados a quente também foram testados sob condição de tensão-compressão totalmente revertida com a razão de carga R = -1. Semelhante às classes de aço inoxidável duplex de chapa laminada a quente, as amostras de fadiga da Inconel 718 de super liga também tinham geometria cilíndrica em forma de ampulheta, onde o diâmetro mínimo da amostra era de 4 mm. As amostras de fadiga foram testadas sob a razão de carga R = 0,8. 4. Resultados 4.1 Classes de aço martensítico de alta resistência No grau HSM, todas as iniciações ocorreram em defeitos internos, isto é, inclusões de óxido e frequentemente em longarinas de óxido, pois as amostras foram amostradas na direção transversal ao forjamento. As superfícies de fratura exibiam as características típicas dos aços martensíticos de alta resistência, a fratura do olho de peixe. Esse tipo de falha consiste em um defeito interno que atua como gerador de estresse e ponto de partida, conforme mostrado na Figura 1a. Fora do defeito, pode-se observar uma área granular fina (FGA), Figura 1b, que em um microscópio óptico de luz parece escura e, portanto, costuma ser chamada de área escura óptica (ODA). Fora do FGA, a região de fratura por fadiga olho de peixe se expande a um ponto em que os recursos normais de trinca por fadiga são exibidos até a fratura final. O FGA está localizado ao redor do defeito inicial e pode estar concentrado em um de seus lados ou ser mais simétrico ao redor do defeito, dependendo da geometria do defeito e do estado de tensão local. Medições de tamanhos de FGA, definidas como largura excluindo qualquer tamanho de defeito, em três lotes diferentes mostram que o FGA aumenta seu tamanho com o aumento do número de ciclos de carga até a falha. Já em 10 7 ciclos, o FGA é pequeno, alguns µm, acima de 109, eles cresceram para 25 µm. Assim, a taxa de crescimento dentro do FGA é muito pequena, em média 10-15 m / ciclo. 4.2 Classe de aço inoxidável duplo da tira laminada a frio O início da trinca por fadiga no aço inoxidável duplo da tira laminada a frio ocorreu invariavelmente devido aos defeitos da superfície, independentemente do tempo de vida da fadiga de todas as amostras testadas. Esses defeitos de superfície foram deixados pelo processo de laminação a frio do material de tira de 1 mm de espessura que não pôde ser completamente removido pelo procedimento de polimento. As dimensões desses defeitos superficiais eram comparáveis ou, na maioria dos casos, maiores que as inclusões não metálicas esféricas (~ 8 µm de diâmetro) presentes no material. Uma área granular fina (FGA) foi observada ao redor dos defeitos da superfície inicial da fissura nas superfícies de fratura de todas as amostras com falha. Um exemplo típico do defeito no início da trinca junto com o FGA na superfície de fratura da fadiga da amostra testada em 420 MPa que falhou após ciclos de carga de 3,51 x 107 é mostrado na Figura 3. Devido ao processo de laminação a frio do material da tira o tamanho de grão da microestrutura austenítica-ferrítica é de apenas 1 a 3 µm, mas a distinção de FGA em torno do defeito inicial da microestrutura circundante é bastante clara em todas as amostras fraturadas. Fora do FGA, os limites distintos de grão e / ou fase podem ser facilmente identificados se comparados aos do FGA. Estrias de fadiga podem ser detectadas na região da fratura fora do APG até a região final da falha dúctil. As estrias de fadiga foram mais pronunciadas em alguns grãos, quando comparadas com outras, onde dificilmente foram detectadas, o que indica um comportamento de crescimento diferente nas duas fases cristalográficas deste material. 4.3 Classes de aço inoxidável duplo em chapa laminada a quente - LDX 2101 e 2304 SRG Nas classes de aço inoxidável duplo laminadas a quente testadas, 2304 SRG e LDX 2101, o início de trincas por fadiga ocorria invariavelmente na superfície externa de amostras fraturadas. Exemplos típicos da origem de início da trinca por fadiga da fadiga de amostra LDX 2101 testada a 270 MPa e a fadiga de amostra 2304 SRG testada a 250 MPa são mostrados na Figura 4 a, b. O início da trinca por fadiga ocorreu devido ao acúmulo não homogêneo de danos por fadiga plástica, principalmente na forma de extrusões nos grãos de ferrita apenas no LDX 2101 ou nos limites da fase austenita-ferrita para grau 2304 SRG, como mostra a Figura 5 a, b. A região ao redor dos locais de iniciação da trinca por fadiga superficial foi caracterizada por uma aparência facetada chamada região de crescimento cristalográfico (CGR). A aparência facetada típica de alguns grãos nessa região é devida à natureza planar do crescimento de trincas em um único grão seguido de torção ou ramificação nas barreiras microestruturais, como a fase e/ou os limites dos grãos. Como o tamanho da trinca é pequeno no CGR, portanto, o crescimento da trinca parece ocorrer nos planos cristalográficos favoráveis de cada grão e é prejudicado nos limites de grão e/ou fase. O tamanho (profundidade) do CGR é maior para as amostras que falharam após um número maior de ciclos em comparação com aquelas com vida útil relativamente menor à fadiga, como mostra a Figura 6. O tamanho mínimo da CGR que foi detectada na amostra com falha foi de aproximadamente 40 µm e o máximo foi de aproximadamente 400 µm. Fora do CGR, o crescimento da trinca se torna quase perpendicular à direção de carregamento sem alterar sua direção nos limites da fase ou do grão. A falha final ocorre devido à sobrecarga de tração. Estrias de fadiga foram detectadas no CGR e na região fora do CGR. 4.4. Superliga Inconel 718 O estudo das superfícies de fratura por fadiga do Inconel 718 mostrou uma região de crescimento cristalográfico de iniciação (CGR) caracterizada por crescimento ao longo de planos de deslizamento orientados favoráveis. Os pontos de iniciação eram tipicamente pontos triplos de limite de grão. Na primeira aparição, as superfícies facetadas cristalográficas pareciam bastante lisas, mas um estudo mais próximo mostrou um crescimento gradual da trinca por fadiga ao longo dos planos. Mais longe do ponto de iniciação, era possível distinguir mais facilmente estrias, mas não contínuas e ainda seguindo os planos de cristal. Fora do CGR, ocorreu um crescimento transgranular de trinca por fadiga perpendicular à carga aplicada até a região de falha final. 5. Discussão Mecanismos de iniciação de trincas no regime VHCF em diferentes ligas de engenharia dependem de suas respectivas microestruturas, propriedades mecânicas e também podem depender das condições de carregamento, como a razão de carga. Se a iniciação de trincas no regime VHCF ocorre em defeitos de superfície ou subsuperfície depende do tipo de material, microestrutura, propriedades mecânicas, condição da superfície dos espécimes testados e competição entre o tamanho dos defeitos de superfície e subsuperfície. Os resultados do presente estudo sobre as quatro diferentes ligas de engenharia mostram diferentes mecanismos de iniciação de trincas por fadiga e propagação de trincas curtas. No aço martensítico de alta resistência e no aço inoxidável duplo da tira laminada a frio, ocorreram iniciações de trincas por fadiga devido a inclusões não metálicas e defeitos de superfície, respectivamente. Nas duas séries citadas, observou-se a presença do AGP. A presença de inclusões não metálicas que são destacadas da matriz e de defeitos de superfície gera a concentração de tensão. Diferentes pesquisadores deram várias explicações para a geração de FGA em torno dos defeitos de início de trinca em aços de alta resistência. De acordo com Sakai et al. (2002, 2009) a matriz nas proximidades da inclusão sofre poligonização intensiva durante uma longa sequência de ciclos de carregamento. O início da trinca por fadiga ocorre devido à descolagem da camada granulada fina gerada. Chai et al. (2015) forneceram uma visão dos mecanismos fundamentais subjacentes à geração de FGA no aço inoxidável martensítico de alta resistência laminado a frio. Hong et al. (2015) deram, no entanto, uma explicação diferente para a geração de FGA, pois de acordo com as observações, a presença de FGA só foi observada nas amostras testadas no VHCF sob taxas de carga negativas e desapareceu sob taxas de carga positivas. Eles concluíram que o FGA foi gerado devido a numerosos ciclos de superfícies de fratura pressionando um contra o outro quando testados sob taxas de carga negativas. No entanto, essa explicação pode ser verdadeira para o aço inoxidável duplex de tira laminada a frio testado neste estudo, mas não para o aço martensítico de alta resistência que foi testado sob a razão de carga R = 0,1. Verificou-se que o tamanho do FGA para o martensítico de alta resistência, medido nas superfícies de fratura das amostras com falha, é maior para as amostras que falharam após um número maior de ciclos de carga, como mostra a Figura 8a. Por outro lado, o tamanho do FGA para o aço inoxidável duplo da tira laminada a frio não é apenas maior, mas também permanece mais ou menos constante, independentemente do tempo de vida em fadiga das amostras com falha. No entanto, a vida total à fadiga é controlada pelo estágio de iniciação da trinca e pela geração de AGP, o que também foi observado por Kazymyrovych et al. (2010) e Sakai et al. (2002, 2010). Nas classes de aço inoxidável duplo de chapa laminada a quente, 2304 SRG e LDX 2101, o acúmulo de danos por fadiga plástica na superfície externa das amostras fatigadas leva ao início da trinca por fadiga. Danos causados por fadiga plástica, principalmente na forma de extrusões e intrusões, foram observados na fase de ferrita da classe LDX 2101, como mostrado na Figura 5a. Por outro lado, extrusões foram observadas nos limites da fase austenita-ferrita. A diferença no acúmulo de danos entre esses graus pode ser explicada pela diferença no teor de nitrogênio. O maior teor de nitrogênio na classe LDX 2101 significa que a fase de austenita é mais forte; portanto, o dano por fadiga do plástico é concentrado apenas na fase de ferrita mais dúctil. Essas observações estão em correlação com os mecanismos de dano à fadiga observados por Strubbia et al. (2014) em graus de aço inoxidável duplex semelhantes. Por outro lado, o menor teor de nitrogênio significava que a resistência de ambas as fases era quase a mesma e que os danos por fadiga plástica na forma de extrusões foram encontrados nos limites da fase austenita-ferrita. Uma vez iniciada a trinca por fadiga, ela parece crescer inicialmente ao longo dos planos cristalográficos mais favoráveis dentro de cada grão e é dificultada pelos limites de fase e grão. O crescimento de trinca por fadiga fora do CGR é quase perpendicular à direção da carga e não parece ser afetado pelos limites de grão e fase. Observou-se que o CGR é maior para as amostras que falharam após maior número de ciclos, como mostrado na Figura 8a. Isso sugere que o curto crescimento da trinca por fadiga foi dificultado por um maior número de limites de fase e grão para as amostras que falharam após um maior número de ciclos de carga. O outro exemplo de crescimento cristalográfico na fase inicial, do Inconel 718, exibe grandes facetas de cristal indicando uma microestrutura maior. Os mecanismos de crescimento cristalográfico são evidentes abaixo de 107 ciclos e acima no regime VHCF, acima de 109 ciclos. Esse mecanismo de crescimento correlaciona-se bem com estudos sobre testes de trinca longa (amostras de dobras SEN testadas em 10 Hz), Mercer et al. (1999), onde a dependência da faixa de intensidade de estresse e da razão R controlavam os mecanismos de crescimento. As atuais faixas de intensidade de estresse no CGR são de 4-10 MPa√m e estão na região limiar, de acordo com os resultados de Mercer et al. (1999). 6. Conclusões A seguir, são apresentadas as conclusões do presente estudo experimental: 1. Nos materiais atualmente estudados, dois mecanismos diferentes de crescimento da trinca por fadiga inicial que se estendem no regime VHCF foram responsáveis pela geração da região de crescimento cristalográfico e da área granular fina. 2. Verificou-se que as origens de iniciação de trincas por fadiga são de diferentes naturezas; inclusões internas, defeitos de superfície, intrusões de superfície-extrusão e pontos triplos de contorno de grão. O crescimento contínuo das trincas curtas ocorreu no CGR ou FGA, dependendo da microestrutura dos materiais estudados. 3. A vida de fadiga no FGA ou no CGR constitui a maior parte da vida total de fadiga dos materiais estudados. 4. O valor limiar da faixa de intensidade de estresse na borda do FGA foi menor que no CGR, aproximadamente 2-4 MPa√m e 3-7 MPa√m, respectivamente.