Enviado por

lucas_henrique6.2

malhas de pressão[681]

![malhas de pressão[681]](http://s1.studylibpt.com/store/data/006256936_1-6f16ad2510b2513dfdda8946d04dd00d-768x994.png)

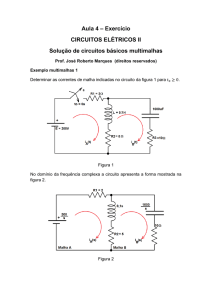

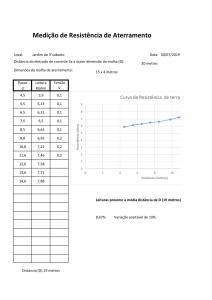

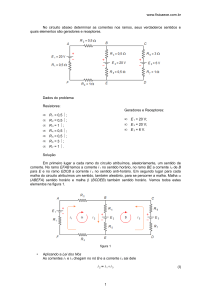

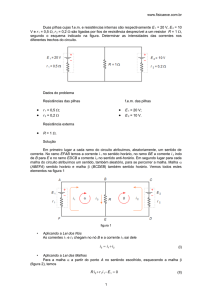

FACULDADE PITÁGORAS JOÃO PESSOA – CAMPUS II Lucas Henrique Marque de Lima Alysson C. Martins MALHAS DE CONTROLE E MEDIÇÃO Sistemas de pressão – Metrologia João Pessoa 2019 RESUMO Existem diversas configurações de sistemas de controles. As primeiras aplicações de controle automático de medição podem ser encontradas já entre 300 A.C. e 1 A.C. na Grécia com mecanismos de reguladores flutuantes. Em 250 A.C. Philon concebeu um mecanismo desse tipo para manter o nível de óleo constante em um lampião. O relógio de água de Ketsibios foi outro exemplo desse tipo de mecanismo. O objetivo deste relatório é definir e analisar o conceito de malhas de medição quando se trata de pressão. A medição e controle de pressão é a variável de processo mais usada na indústria de controle de processos nos seus mais diversos segmentos. 1. INTRODUÇÃO A medição de pressão é ponto de interesse da ciência há muitos anos, pois através da pressão é facilmente possível inferir uma série de outras variáveis de processo, tais como nível, volume, vazão e densidade. É importante mencionar o que vem a ser uma malha de controle. Malhas de controle são estruturas utilizadas para realizar o controle de um dado sistema que necessita ser observado para medir as variáveis de saída. Para que o sistema tenha uma maior precisão e fazer com que ele reaja à perturbações externas, o sinal de saída é comparado com um sinal de referência, gerando assim uma diferença que será usada para determinar o sinal de controle. Nas últimas décadas, com o advento da tecnologia digital, uma enorme variedade de equipamentos se espalhou pelo mercado em diversas aplicações. A caracterização de pressão só teve seu real valor a partir do momento em que conseguimos traduzi-la em valores mensuráveis. Todo sistema de medição de pressão é constituído pelo elemento primário, o qual estará em contato direto ou indireto ao processo onde se tem as mudanças de pressão e pelo elemento secundário (Transmissor de Pressão) que terá a tarefa de traduzir esta mudança em valores mensuráveis para uso em indicação, monitoração e controle. 2. DEFINIÇÃO Podemos determinar os princípios básicos da medição de pressão, são eles: • • • • • • • • Planta: Parte ou conjunto de equipamentos que funcionam integrados como um sistema. Processo: Conjunto de equipamentos interligados e procedimentos usados para converter matéria-prima em produto acabado através de mudanças químicas, físicas, mecânicas ou térmicas. Perturbação: Sinal que tende a afetar adversamente o comportamento da saída do sistema. Uma perturbação pode ser externa, funcionando como uma entrada, ou interna ao sistema. Variáveis: Em cada processo temos variáveis (T, F, x, P, etc.) que indicam o ESTADO do processo, em cada instante (comportamento dinâmico). Sistemas: É uma combinação de componentes que atuam conjuntamente e realizam um certo objetivo. Variável Do Processo (PV): Qualquer quantidade, propriedade ou condição física medida a fim de que se possa efetuar a indicação e/ou controle do processo (neste caso, também chamada de variável controlada). Variável Manipulada (MV): É a grandeza que é operada com a finalidade de manter a variável controlada no valor desejado. Set Point (SP): É um valor desejado estabelecido previamente como referência de ponto de controle no qual o valor controlado deve permanecer. As malhas de controle ser classificadas como malha fechada ou malha aberta, dependendo da aplicação e de um controle mais eficiente: Malha Fechada: O sinal de saída possui efeito direto no sinal de controle. São denominados sistemas de controle realimentados ou com retroação. O sistema em malha fechado é utilizado para enviar o sinal de erro para o controlador e deste modo eliminá-lo. Malha Fechada ⇔Realimentação (feedback). u(t) é a lei de controle aplicada na planta. Malha Aberta: São sistemas de controle nos quais a saída não tem efeito na ação de controle. Também conhecido como feedforward. Sendo K0 controlador utilizado no controle em malha aberta. Neste tipo de sistema, a saída nem é medida nem realimentada. Exemplo: Máquina de lavar roupa. Por meio da utilização de um sistema de controle de malha fechada, pode-se projetar um sistema de controle a distúrbio e variações de parâmetros da planta. O sistema de controle de malha aberta é mais fácil de ser construído, visto que grande parte das plantas é estável em malha aberta. Em sistemas onde é conhecida a relação entre a entrada e a saída, e ainda, verifica-se a ausência de distúrbio, é aconselhável a utilização de um sistema de controle de malha aberta. Geralmente, projeto de sistemas em malha fechada são mais caros que malha aberta. Uma combinação entre sistemas de controle de malha aberta e malha fechada apresenta melhores resultados do que utilizados separadamente. Unidades de Pressão no Sistema Internacional (SI): O Pascal (Pa) é a unidade de pressão do Sistema Internacional (SI), no qual um Pa é a pressão gerada pela força de 1 Newton agindo sobre uma superfície de 1 metro quadrado à Pa = N/m². Tipos Usuais De Medição: Em função da referência pode-se classificar a medição de pressão como: manométrica, absoluta e diferencial (relativa). • • • Pressão absoluta: é medida com relação ao vácuo perfeito, ou seja, é a diferença da pressão em um determinado ponto de medição pela pressão do vácuo (zero absoluto). Normalmente quando se indica esta grandeza usa-se a notação ABS. Ex.: A pressão absoluta que a atmosfera exerce ao nível do mar é de 760mmHg. Pressão diferencial: é a diferença de pressão medida entre dois pontos. Quando qualquer ponto diferente do vácuo ou atmosfera é tomado como referência diz-se medir pressão diferencial. Por exemplo, a pressão diferencial encontrada numa placa de orifício. Pressão manométrica (Gauge): é medida em relação à pressão do ambiente, ou seja, em relação a atmosfera. É caracterizada pela diferença entre a pressão absoluta medida em um ponto qualquer e a pressão atmosférica. É sempre importante registrar na notação que a medição é relativa. Exemplo: 10Kgf/cm2 Pressão Relativa. Sensores Utilizados na Medição de Pressão: Em geral os sensores são classificados conforme a técnica usada na conversão mecânica da pressão em um sinal eletrônico proporcional. Todas as tecnologias tem um só propósito que é transformar a pressão aplicada em um sensor, em um sinal eletrônico proporcional a mesma: • • • • • • • • Capacitância Variável (Capacitivos) Piezo-resistivo (Strain Gage) Potenciométrico Piezo-elétrico Relutância Variável Ressonante Ótico Outros Equipamentos Industriais para Medição de Pressão: Na indústria, dentre os diversos equipamentos usados para medir pressão, podemos destacar dois deles: o manômetro e o transmissor de pressão. • • Manômetro: é usado para leituras locais da pressão, possuindo normalmente uma conexão com o processo e um display (quando eletrônico) ou ponteiro (quando mecânico) para que se possa ler a pressão localmente. Normalmente são dispositivos de baixo custo e são usados quando a pressão não precisa ser transmitida para um sistema de controle e não se precisa exatidão. Por exemplo, pressões estáticas, pressões de bomba. Existem também modelos diferenciais, vacuômetros, sanitários. Transmissores de pressão: microprocessados, possuem a grande vantagem de permitirem uma melhor interação com o usuário, com interfaces amigáveis. Além disso, possuem características de auto diagnose que facilitam a identificação de problemas. Com o advento das redes fieldbuses, pode-se agora extrair ao máximo os benefícios da tecnologia digital. Estes transmissores possuem melhor exatidão, uma estabilidade eletrônica superior aos modelos analógicos, além de facilitarem ajustes e calibrações. A tecnologia digital também permite que poderosos algoritmos possam ser implementados a favor da melhoria de performance e exatidão da medição e a monitoração on-line da vida do equipamento. Exemplos Conclusão Em um sistema de malha aberta como vemos na imagem o operador fica encarregado de verificar no equipamento e então prosseguir com a ação necessária. Já em um sistema de malha fechada temos o controle automático das válvulas e outros acionadores através de controladores e vários outros equipamentos como sensores, software e etc. Observando o comportamento das duas malhas podemos destacar que o processo do sistema de malha fechada se comporta de maneira mais eficiente por que tem um controle mais preciso das informações podendo assim ter maior controle sobre as incertezas já que tem uma periodicidade de medição nesse sistema. O sistema de malha aberta não pode ser descartado mais o controle fica por conta do operador que pode levar a mais incertezas na aferição da malha. Então por um controle mais preciso nos processo e por sua maior autonomia temos que a malha fechada e uma melhor aquisição para o processo Referência bibliográfica Como selecionar um controle de malha https://www.citisystems.com.br/controlador-de-temperatura/ Acesso: 20/04/2019. Malhas e equipamentos http://paginapessoal.utfpr.edu.br/camaral/laboraorio-de-sistemas-de-controle/ Acesso: 19/04/2019. Controle avançado http://www.foz.unioeste.br/~romeu/CIP/1_Aula_PIDSingleLoop_ControleAvancado.pdf Acesso: 19/04/2019.