Enviado por

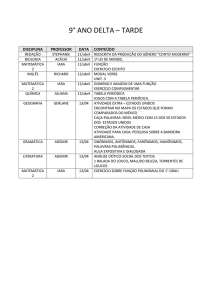

common.user2066

5-refino de petróleo resumido rev.10 2018 22 03

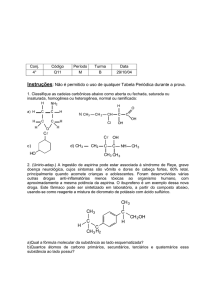

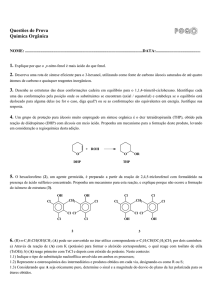

Refino de petróleo • Petróleo->É uma complexa mistura de moléculas, compostas principalmente de C, H HC + impurezas. • Aproveitamento energético máximo do petróleo processos de separação, conversão e tratamentos numa refinaria numa série de operações. • Constitui a separação deste insumo, via processos físico-químicos, em frações de derivados, que são processados em unidade de separação e conversão até os produtos finais. • Produtos finais: - Combustíveis: G - gasolina, D - diesel, óleo combustível, GLP, QAV, querosene, coque de petróleo e óleos residuais. - Produtos acabados não-combustíveis: solventes, lubrificantes, graxas, asfalto e C-coque. - Intermediários da indústria química: nafta, etano, propano, butano, etileno, propileno, butilenos, butadieno e BTX. Prof. Iara Santos 1 FRAÇÕES TÍPICAS DO ÓLEO CRU Fração Ponto de Ebulição Composição (oF) Aproximada Usos até 100 (37,8 °C) C1-C2 gás combustível até 100 C3-C4 gás envasado 100-350 (38-177 °C) C5-C10 combustível para motores e solvente 350 a 450 (177-232 °C) C11-C12 combustível para aviões, matéria prima para craqueamento gasóleo leve 450-580 (232-304 °C) C13-C17 diesel, combustível para fornalhas gasóleo pesado 580-750 (232-399 °C) C18-C25 óleo lubrificante C26-C38 óleo lubrificante, ceras de parafina, resina de petróleo > C38 piche, asfalto para pavimentação, coque, preservativos de madeira gás de hidrocarbonetos gasolina querosene lubrificantes resíduos 750-950 (232-510 °C) > 950 (> 510 °C) Prof. Iara Santos Fonte: Fundamentals of Petroleum - Second Edition - The University of Texas at Austin Refino do Petróleo Prof. Iara Santos 3 Unidades - - - - - Operações Topping ou Separação de HC: separação da carga de óleo cru em diferentes frações de HC. Ex: destilação e desasfaltação a solventes. Craqueamento Térmico ou Catalítico de HC: envolve a quebra de moléculas grandes (pesadas) menores com calor e/ou Cat Ex: coqueamento retardado, visco-redução, craqueamento catalítico, hidrocraqueamento catalítico e o termo-craqueamento. Combinação de Hidrocarbonetos: combinação HCs moléculas maiores. Ex: alquilação, eterificação e polimerização (alquilados-> gasolina de alta octanagem) ou conversão de um combustível gasoso em um combustível liquido. Rearranjo de Hidrocarbonetos: altera a estrutura original da molécula com ≠ ppdes fisico-químicas, mas com o mesmo nº átomos C. Ex: reformação catalítica e isomerização. Tratamento e blending: processamento de derivados de petróleo para remoção de S, N, metais e impurezas. O blending é a última fase do processo de refino produto final. Ex: unidade de recuperação de S e as unidade de hidrotratamento. Prof. Iara Santos 4 Tratamentos • Principais impurezas no petróleo processado (compostos N, O, S, organo-metálicos e combinação de sais-sedimentos-água). • Tratamento de gás e recuperação de enxofre • Desasfaltação • Dewax • Tratamento de Efluentes (água de refrigeração, água de processo, efluentes sanitários e água de chuva ) - Dessalgação Prof. Iara Santos 5 HDT- Hidrotratamento - HDT brando ( P, T) remoção S, C= - HDT mais drástico ( P, T) remoção halogênios, C= e anéis aromáticos. - Objetivo: estabilização das frações de petróleo e eliminação de compostos indesejáveis (impurezas para FCC). - Três tipos de HDT: - HDS - hidrodesulfurização, saturação de C= e aromáticos - HDA hidrodesaromatização) - HDN hidrodesnitrogenação. Prof. Iara Santos 6 HDT- Hidrotratamento • • • • • H2 p/ estabilizar frações de petróleo ou eliminar compostos indesejáveis. A estabilização é conseguida por meio H2 de compostos reativos presentes ( monoolefinas e diolefinas) Remoção de Impurezas ( S, O (ácidos naftêncios), N, organometálicos ) desativam os cat. nas unidade FCC e reformação catalítica. Converte olefinas + di-olefinas parafinas, reduzindo a formação de gomas nos combustíveis. Transforma RAT e RV em moléculas leves. • • HDT brando remoção S e C= HDT mais severo remoção N, S e anéis aromáticos; • Cat = CoO, MoO, NiO, WO, Fe2O3 suportados em alumina. O suporte deve ter características não ácidas, para evitar reações de craqueamento indesejáveis. • Cat apresenta atividade alta e vida útil bastante longa. • É necessário regenerar o cat. queimando os depósitos de C com injeção ar e H2O(v). • HDT-> Reator 1 ou 2 estágios leito fixo – alta pressão H2 • Produtos básicos do HDT: gases HC leves, H2S, NH3 , H2 é reciclado e o H2S enviado a unidade de recuperação de S. 7 Prof. Iara Santos HDT(HDS e HDN) DESSULFURIZAÇÃO • Cat Co-Mo suportado em Al2O3 -> alta seletividade e facilidade de regeneração e grande resistência ao envenenamento. • A) RSH + H2 -> RH + H2S • B) RSR + H2-> 2 RH + H2S • C) RSSR + 3H2->2RH + 2 H2S • Ciclo S + H2 -> alcano + H2S (pag 127) DENITRIFICAÇÃO - remoção N • Cat Ni-Mo suportados em Al2O3 –alumina (cat mais ativo); • Condição mais severa • A remoção de N é mais difícil de ser realizada que a remoção de S, obrigando o uso de cat mais ativo. N + 4 H2 C4H10 + NH3 • Piridina + 5H2 C5H12 + NH3 Prof. Iara Santos 8 Outras reação Deoxidação: OH +H2O + H2 -> Dehalogenação: RCl + H2 RH + HCl Prof. Iara Santos 9 Tratamento Dessalgação - Dissolução do sal na água, a qual é removida do petróleo utilizando desemulsificantes ou processo elétrico. - A eficiência da separação depende do pH, da densidade e da viscosidade do óleo. Esses contaminantes causam sérios danos à unidade de destilação, se não forem removidos do cru, limitando o tempo de campanha e provocando operação ineficiente da unidade. Prof. Iara Santos 10 Contaminantes do petróleo • Os principais efeitos resultantes da presença desses contaminantes no petróleo são: – Sais de cloro (MgCl2) HCl corrosão acentuadas nas torres de fracionamento e linhas (topo) – Sais e sólidos -> depósitos no TC, tubos de fornos entupimentos, baixa eficiência de troca térmica e superaquecimentos localizados em tubos de fornos. – Sais e sedimentos ->os sais afetam os cat, formam deposição de coque no interior dos tubos de fornos e linhas de transferência, provocando também entupimentos e diminuição de TC nos equipamentos. 11 Prof. Iara Santos Processo de dessalgação • Essa mistura penetra no vaso de dessalgação, onde a aplicação de um campo elétrico de alta intensidade (2Kv/cm) promove a desestabilização da emulsão, por enfraquecimento da película de agentes emulsificantes, promovendo a separação das fases: petróleo dessalgado e salmoura. Condições: temperatura adequada, aplicação do campo elétrico e injeção de água de diluição(aquecida) antes da introdução do petróleo. • As forças elétricas do campo assim criado, provocam a coalescência das gotículas de água, formando-se gotas grandes, de maior diâmetro, caem através do cru para o fundo da dessalgadora, carregando sais dissolvidos e sedimentos. Prof. Iara Santos 12 DESSALINIZAÇÃO ELETROSTÁTICA Feedstock From Crude Process Storage Treating Typical products . . . To Desalted crude . . . . Atmospheric distillation tower Waste water . . . . . . . Treatment Prof. Iara Santos Destilação fracionada • https://www.youtube.com/watch?v=VQx5LOsE6Y Prof. Iara Santos 14 Unidade de três estágios • Torre pré-flash ou pré-fracionamento, torre dest. atm e torre de vácuo. • Unidade mais comum. • Necessita grande capacidade + unidade de craqueamento. Prof. Iara Santos 15 Unidades de destilação de petróleo • • • • • • • • Torres de fracionamento Retificadores (strippers) Fornos Trocadores de calor Tambores de acúmulo e refluxo Bombas Tubulações Instrumentos de medição e controle Prof. Iara Santos 16 Esquema de destilação a 3 P topo= 3-4 K estágios( 4 torres) P atm P subatm T<370 C forno Prof. Iara Santos 17 Destilação convencional Prof. Iara Santos 18 Destilação • Processo de separação dos componentes de uma mistura, cujo princípio é a diferença de Peb. dos componentes individuais mistura de composições diferentes , sendo TOPO uma rica em leves e o FUNDO rica em mais pesados. • É necessário +Q -> refervedor e –Q-> condensador. • Carga do processo aquecida ( T < 370C) mistura L-V entra na coluna gerando uma corrente de V ascendente e uma corrente de L descendente. • O L efluente da coluna, vindo do Fundo , é encaminhado para o refervedor , onde ocorre a vaporização de parte desse L. Fonte de calor-> injeção de vapor ou um produto quente. Prof. Iara Santos 19 • A parte não vaporizada deste L efluente da coluna-> Resíduo. • O Vapor efluente da coluna sai pelo topo, passa pelo condensador, ocorre sua condensação parcial ou total e segue para o vaso de topo, que permite a separação mecânica entre L e V não condensado e garante o nível no condensador evitando a cavitação da bomba. O L frio se divide em 2 correntes: uma que retorna a torre (refluxo) e a outra que constitui o produto de topo. Prof. Iara Santos 20 Uso de Pré-flash (pré- vaporizador) • Retira do petróleo cortes mais leves (GLP e nafta Leve –P topo 3-4 K) para ampliar a carga total da unidade ou dimensionar os fornos e o sistema de destilação atm de menor tamanho. • Leitura pag 88 item 6.2.1 • Torre de pré-fracionamento x flash. Prof. Iara Santos 21 DESTILAÇÃO ATMOSFÉRICA Feedstock Crude From Desalting Process Typical products . . . . . . . To Separation Gases . . . . . . . . . . . . . . . . Naphthas. . . . . . . . . . . . . . Kerosene or distillates . . Gas oil . . . . . . . . . . . . . . . Residual . . . . . . . . . . . . . . Injeção vapor-> Peb inicial Vazão retirada -> P eb final Prof. Iara Santos Atmospheric distillation tower Reforming or treating Treating Catalytic cracking Vacuum tower or visbreaker Hidrocarbonetos Parafínicos Quadro Demonstrativo das Principais Características Hidrocarboneto Fórmula Ponto de Fusão ºC Ponto de Ebulição ºC Massa Específica como Líquido a 20ºC/4ºC Metano CH4 -182,5 -161,7 0,2600 (15ºC/4ºC) Etano C2H6 -183,3 -88,6 0,3400 Propano C3H8 -187,7 -42,0 0,5000 Butano C4H10 -138,4 -0,5 0,5788 Pentano C5H12 -129,7 36,1 0,6262 Hexano C6H14 -95,3 68,7 0,6594 Heptano C7H16 -90,5 98,4 0,6837 Octano C8H18 -56,8 125,6 0,7025 Nonano C9H20 -53,7 150,7 0,7176 Decano C10H22 -29,7 174,0 0,7300 Undecano C11H24 195,8 0,7404 Prof. Iara -25,6 Santos TORRE DE DESTILAÇÃO Prof. Iara Santos BANDEJAS Prof. Iara Santos Prof. Iara Santos Destilação atmosférica • • • • • • • A carga após os TC s da bateria de pré-aquecimento -> T< Tfrac. A carga nos fornos tubulares é aquecida com a queima de óleo e/ou Gás combustível. A vaporização dos produtos da Torre Atm -> carga T < 370 °C, para evitar a decomposição térmica das frações pesadas presentes no óleo bruto. Craqueamento térmico -> provoca a deposição do coque nos tubos dos fornos e nas regiões inferiores Tatm. Ponto de entrada da carga-> zona de vaporização = zona de flash separação do petróleo em 2 correntes: frações vaporizadas topo e frações líquidas fundo. Torre é formada de bandejas, pratos que permitem a separação do cru em cortes pelos seus P eb, porque a medida que os pratos estão mais próximos ao topo, suas temp vão decrescendo. Assim o vapor ascendente, ao entrar em contato com cada bandeja, tem uma parte de seus componentes condensada. A medida que o Vapor se encaminha em direção ao topo, troca calor e massa com o líquido existente em cada prato. HC peb >= Tbandeja, aí ficam retidos, enquanto que o Vapor prossegue em direção ao topo até encontrar outra bandeja, mais fria, onde o fenômeno se repete. Prof. Iara Santos 27 • Como L cada prato está na sua Teb e existe uma diferença T entre 2 pratos vizinhos, podemos concluir que a composição do L varia de prato para prato tornando o L + pesado à medida que se aproxima do fundo e o vapor . mais leve a medida que se aproxima do topo • • • • • A proporção que as fração vão se condensando, o nível em cada bandeja vai aumentando, e o excesso é derramado ao prato inferior. Ao atingir este prato, que se encontra a uma T + alta, as frações leves, pertecentes ao prato superior são revaporizadas. O L que transborda prato a prato é conhecido como refluxo interno, sendo essencial a um bom fracionamento. Em determinados pontos da coluna os produtos são retirados da torre, segundo as temp. limites de destilação das frações desejadas. Topo: Leves saem pelo topo e condensados no Trocador de Calor fora da torre e acumulam o L resfriado no tambor de acúmulo. Finalidade do refluxo de topo: controle da Temp. de saída de vapor da torre e geração de refluxo interno fundamental para o fracionamento. Refluxo de produto lateral circulante é uma corrente que deixa a torre como L, é resfriada e devolvida à coluna alguns pratos acima da retirada. – Função: -Q (calor) torre e gerar refluxo interno – Esta corrente não interfere no fracionamento volta com a mesma composição. 28 Prof. Iara Santos Uso H2OV • Frações intermediárias-> saem na lateral da torre, possuem componentes mais leves que são retidos no L, qdo o V atravessa o prato de retirada. Esses compostos baixam o pto inicial de eb. e o ponto de fulgor, sendo necessária a sua eliminação. (retificadoras laterais ou strippers). • O vapor injetado retira as frações mais leves, que são vaporizadas e levadas juntamente com o vapor de volta para a torre principal. • Na torre usa-se o vapor para retificar o produto de fundo, melhorando o seu ponto de fulgor e recuperando frações arrastadas que pertencem à retirada superior à zona de flash. As correntes de vapor que entram na coluna, saem pelo topo junto com HC leves e são condensados. • Devido a diferença de densidades entre a água e os HC L condensados, a 1ª é facilmente eliminada no tambor de acumulo do produto de topo. Prof. Iara Santos 29 Tópicos principais na operação de uma torre de destilação 1. O rendimento dos produtos depende unicamente da composição do petróleo. 2. O nº pratos só altera ligeiramente a faixa de destilação 3. O ponto inicial de eb. dos cortes laterais é controlado pela qtidade de H2Ov injetado nos retificadores. 4. O ponto final de eb. é controlado pela vazão de retirada dos cortes da torre, devido à variação do refluxo interno na região próxima ao prato de cada retirada. Prof. Iara Santos 30 CURVAS DE DESTILAÇÃO Prof. Iara Santos DESTILAÇÃO A VÁCUO Feedstock Residuals From Atmospheric tower Process Typical products . . Separation Gas oils . . . . . . . . . . . Catalytic cracker Lubricants . . . . . . . . . Hydrotreating or solvent Residual . . . . . . . . . . Deasphalter, visbreaker, or coker Óleo combustível-> slop cut dilui corrente fundo Prof. Iara Santos To GOP e asfalto-> retirada slop cut Destilação a vácuo • T eb f (P) • P Peb vaporização a Tmenor ; • P sub atm => retirada de GO do cru-reduzido; (p = 40 –100 mbar) p = 0,2 - 0,7 psia • Destilação de frações pesadas vindas da unidade de destilação atm; • O vácuo é simplesmente uma forma de reduzir os Peb das frações pesadas e permitir a separação a temp menores, sem decomposição HC e formação C. • Vácuo: injetores de vapor e bombas de vácuo, além de condensadores. • Injeção vapor superaquecido na base da torre reduz a pressão parcial HC, facilitando a separação. 34 Prof. Iara Santos Produtos da Destilação a vácuo 1. Produção de óleos lubrificantes 2. Produção de GO -gasóleo Unidade de craqueamento catalítico 1. GOL v -> hidrotamento HDT 2. GOP v – >craqueamento catalítico CC 3. Rv - óleo combustível ou asfalto –> unidade de visco-redução , de coqueamento, de hidroprocessamento, de gaseificação, de produção de betume ou para o pool de escuros da refinaria. Prof. Iara Santos 35 2- Produção gasóleo na destilação a vácuo • Cru-reduzido-> bombeado-> forno da seção de vácuo -> p/ elevar T da corrente. • A Tsaida não deve ultrapassar Tinicial de craqueamento térmico. • A decomposição HC -> forma coque na tubulação e abaixo da ZF, provoca formação e geração gases leves => p e sobrecarga sistema vácuo. Finalidade injeção H2O v nos fornos vácuo: turbulência da corrente crú-reduzido; tempo de residência da carga nos fornos; possibilidade de Prof. depósito de coque na fornalha. Iara Santos 36 Destilação a vácuo • A carga aquecida após a saída do forno a vácuo atinge a ZF p = 100mmHg provocando a vaporização de boa parte da carga. • Quanto menor a p => melhores condições de fracionamento. • HC vaporizados na ZF atravessam as bandejas de fracionamento -> coletados em 2 retiradas laterais GOL (produto + pesado que o diesel) e GOP; • GOL e GOP -> carga para o craqueamento catalítico (pirólise) • Topo vapor , HC L e ar (vazamento equipamentos) 37 Prof. Iara Santos • Fundo RV Destilação a vácuo • Sistema de vácuo: equipamento formado de um série de condensadores + ejetores condensação do vapor e HC e produção de vácuo. • Cortes laterais destinados ao craqueamento catalítico deve-se controlar o ponto final de ebulição, o resíduo de C e teor de metais do GOP. Isto é feito através da variação de vazão de retirada desse produto da torre. • Entre ZF/retirada de GOP existe telas de aço superpostas -> “demister pad”. Finalidade => evitar arraste pelo vapor de partículas pesadas do produto de fundo, que iriam contaminar cortes laterais – aumentando resíduo de C e teor de metais da carga para craqueamento. Prof. Iara Santos 38 RV • Composição RV: HC de elevadíssimo PM + Impurezas. • Produtos óleo combustível ou asfalto • Óleo combustível não efetua a retirada do slop-cut, que é diluída na corrente de fundo. • GOP e Asfalto deve se efetuar a retirada do slop-cut. • Injeção de vapor – fundo torre retificação do RV e vaporização de frações mais leves arrastadas. Prof. Iara Santos 39 Tabela 2.1 – Principais produtos obtidos nos processos básicos de uma refinaria Prof. Iara Santos Tipos de Craqueamento Térmico: 1. Termo-craqueamento/ Viscoredução 2. Coqueamento Prof. Iara Santos 41 Tipos de Craqueamentos: Térmico (termocraqueamento/visco-redução e coqueamento) e Catalítico (FCC e HCC) • Craqueamento Térmico/Visco-redução (T, P ) - Craqueamento térmico é mais severo que a visco-redução (T + elevada) - São aquecidos GOP e RV que são introduzidos em um reator para que haja a reação de quebra. Os produtos são levados a um tambor de flash, e neste os produtos leves vaporizam e são coletados - Desvantagem: formação indesejável de carvão e baixa estabilidade termo-oxidative de todos os produtos obtidos. - Subproduto: gás combustivel , óleo residual e coque indesejavel - Coqueamento retardado - É um craqueamento não-catalítico, onde a carga (RV) é colocada numa torre de fracionamento, separando GO - gasóleo, G-gasolina de coqueamento, gases combustíveis (C1,C2) e coque de petróleo (Carbono (s) com teores de Impurezas). Prof. Iara Santos 42 T reação =1-2 min Pode formar coque Pelevadas -> 25 a 70 Kgf/cm2 Tambor de flash 15% RV-> leves T> 550 ºC Resíduos pesados Prof. Iara Santos GO + RAT RV Craqueamento Térmico (tipo : coqueamento) • Coqueamento retardado (pag 70) - - - - - A carga é aquecida numa fornalha antes de ser conduzida ao circuito de alimentação das câmaras de coqueamento, onde se forma e acumula o coque de petróleo. O que caracteriza o processo é o coqueamento -> formação do coque de petróleo nas câmaras e não na fornalha. Conradson Carbon Test (CCR) mede o resíduo carbonoso formado após a evaporação e a pirólise de um derivado de petróleo. Quanto maior CCR -> maior a produção de coque. Um maior consumo de petróleos pesados leva, assim, ao aumento do CCR e da formação do coque de petróleo, com a consequente redução do rendimento em frações mais leves . É um processo não muito antigo de obtenção de coque a partir de uma variedade de cargas (gás combustível, GLP, G e GO). Aplicação do Coque eletrodo, na produção do Al onde 1 Kg Al-> consome 0,4 Kg C calcinado e grafitizado. Outras aplicações: produção de abrasivos, Ti, Carburetos, nos eletrodos de fornos elétricos de siderurgia, na recarbonetação do Fe e aço e como combustível, e produção de coque siderúrgico. Prof. Iara Santos 44 T tambor final= 430-460ºC Tempo prolongado para formar c e o depósito de coque A cada 24 h descoqueificação Coque retirado pelo fundo do tambor por ferramenta hidráulica Nível tambores controlado por cobalto T=490ºC RV, RAT, alcatrão Prof. Iara Santos Produtos: coque, GO, Gasolina, gases comb. Coqueamento Retardado • Inicia-se com o aquecimento e introdução da carga diretamente no fundo da fracionadora, onde o material mais leve sofre um flash. Os pesados se misturam com o reciclo e seguem, bombeados, do fundo da torre para a fornalha, onde são rapida/ aquecidos a cerca de 490ºC. Daí passam aos tambores de c, para um período “prolongado”, onde então o c se forma e deposita. Ttambor = 430 460 ºC. • O equipamento crítico da unidade é a fornalha, porque como a carga vai ser aquecida acima da Zona de craqueamento, deve-se evitar a deposição do coque nas paredes da serpentina. A injeção de vapor provoca alta turbulência e evita a deposição de coque nas paredes da serpentina. • O coqueamento não ocorre na fornalha , mas é retardado para que ocorra no tambor. • Existem 2 tambores de coque ficando um em linha e o outro descoqueificando. De 24 em 24 horas, os tambores são alternados. Prof. Iara Santos 46 Coqueamento Retardado • Retirada do coque-> por meio de correntes enroladas dentro do tambor, na partida; quando puxadas, as correntes quebram o coque, que pode então ser retirado mecanicamente. Este processo causa uma série de problemas: tempo longo para retirada do coque e conseqüente parada da unidade. • Atualmente processo hidráulico, que dá mais segurança e reduz em 50% o tempo de descarga. Abre-se um furo central no coque acumulado, por meio de uma ferramenta hidráulica que opera a p =1000 -3000 psig. Depois alarga-se o Dfuro central com mandril, ate 24” ª 60”. Depois desce outra ferramenta com bocais que jorra água a alta pressão, corta o coque e o desprende das paredes do tambor. O coque é então retirado pelo fundo do tambor, diretamente para vagões ou para transportadores hidráulicos. • Nível dos tambores C é geralmente controlado por meio de dispositivo que contém Co 60. • Projeto da unidade: GOP (baixa p e baixo reciclo) e G ( alta t,p e alto reciclo). Prof. Iara Santos 47 Tabela 2.2 Prof. Iara Santos 48 Craqueamento Catalítico FCC • Craqueamento Catalítico (FCC): similar ao termoCraqueamento ( T> 550 0C), reações ocorrem em condições menos rigorosas e mais seletivas devido ao Cat. - Otimiza a produção de gasolina de alta qualidade, frações de C3 e C4 (GLP) e a produção de olefinas. Prof. Iara Santos 50 FCC • Carga: GO v + cat + T elevada (520-550 ºC ) ruptura das cadeias mistura HC que serão posteriormente fracionados; • Finalidade: GLP (C3 e C4) e/ou G + C(subproduto) + olefinas • O C impregna o cat tornando necessário sua remoção por combustão no vaso de regeneração. • FCC - fluid catalytic cracking (1940) – fluidização de sólidos pela passagem da carga no leito fluidizado quente (650-7100C) vindo do regenerador. • Diversos UCC -> arranjo reator / regenerador. - Produtos: G (alta qualidade), frações C3 e C4 (GLP) e olefinas – Caminho Aumento do C3=, C2= – Vide figura 9.1( processamento de petróleo e gas) Prof. Iara Santos 51 Craqueamento catalítico FCC • Similar ao termo-craqueamento; • Reações ocorrem em condições menos rigorosas; • Mais seletivo devido ao Cat (zeólitos /SiO2-alumina cristalina e SiO2alumina amorfa); • Fornece mais flexibilidade em relação a alimentação, permitindo a adaptação a crus pesados. Quanto mais parafínico mais fácil o craqueamento; • O CC favorece a obtenção de G alta octanagem, que contem olefinas e mais isoparafinas e aromáticos do que a G destilação atm. • Desvantagem FCC: produz destilados médios de baixa qualidade (teor S, olefinas, aromáticos); produtos de FCC necessitam de unidade de purificação antes de entrar em outras unidades. Prof. Iara Santos 52 Fundamentos • Craqueamento térmico-> quebre de moléculas envolve a formação de RL • Craqueamento catalítico-> composto intermediário é um carbocátion, que é muito reativo e estão espalhados na superfície interna dos poros de catalisador. • Cadeias mais longas reagem mais facilmente formando carbocations. Prof. Iara Santos 53 Principais Reações Prof. Iara Santos 54 Reações secundárias ( exotérmicas e mais lentas) • • • • • N olefina-> olefinas ramificadas Naftênico + olefina-> aromático + parafina H2 + olefina-> parafina Olefina + olefina-> olefina cadeia longa Aromático +olefina-> alquil-aromático-> ciclização -> desidrogenação -> aromáticos com muitos anéis (coque) • Tabela 9.1 : Reações principais no Craqueamento conforme as famílias dos HC Prof. Iara Santos 55 CRAQUEAMENTO CATALÍTICO FCC Feedstock Gas oils From Process Typical products . . . . Towers, Coker visbreaker Gasoline . . . . . . . . . . . . Treater or blend Gases . . . . . . . . . . . . . . Gas plant Decompositon, Alteration Deasphalte oils To Deasphalter Middle distillates . . . . . Hydrotreat, blend, or recycle Petrochem feedstock . . Petrochem or other Residue . . . . . . . . . . . . . Residual fuel blend (Zeólita) C17H36 óleo combustível sílica alumina Δ C8H16 + C9H20 / C16H34 octeno nonano óleo combustível Prof. Iara Santos C8H16 + C8H18 Δ octeno octano MECANISMO DO FCC USANDO ZEÓLITOS (CAT) Gasóleo 450-550 °C Sílica-Alumina (C12 ou >) Gasolina (C5 – C10) O 1. Catalisador remove H-- do hidrocarboneto formando íon carbônio. O -- Si -- O 2. A quebra (cracking) da ligação C—C forma olefina e íon carbônio mais curto. O O O H+ 3. H– transfere-se do catalisador de volta para o íon carbônio mais curto formando alcano de menor cadeia. O -- Si -- O -- Al -- O – Si -- O O O O O -- Si -- O O Cat. H 1. C8 – CH -- CH2 -- CH2 --CH2 -- CH3 2. C8 – CH -- CH2-- CH2-- CH2-- CH3 3. + + CH2 – CH2 – CH3 + Cat. H-- + C8 – CH – CH2– CH2-- CH2-- CH3 + Cat. H-- + C8 – CH = CH2 + CH2 – CH2 – CH3 Deceno 1 CH3 – CH2 – CH3 Prof. Iara Santos Propano Esquema básico do FCC C3,C4, olefinas (C3=, c4=), GAO Término da reação – topo do reator T= 500 - 540ºC e p = 1,5 - 2,0 bar (inicio da reação) T= 250 - 425 ºC 700 ºC coque Prof. Iara Santos GOV Unidade de FCC • Formada por 3 seções: – reator- regenerador – fracionador – planta de gases insaturados (olefinas); • Etapas: – Pré-aquecimento da carga T= 250 - 425 ºC – Contato cat 700°C; – Atomização da carga com vapor para aumentar a vaporização e o craqueamento; – Craqueamento T= 500 - 540ºC e p = 1,5 - 2,0 bar; – Reação inicial no riser término no topo do reator Prof. Iara Santos 59 Separação FCC • Óleo na superfície do cat pela passagem de H2Ov • Cat Ciclone • Produtos da reação torre de fracionamento para separar as frações: olefinas leves, G alta octanagem e destilados médios. • Resíduo líquido FCC – retirado no fundo da coluna pré-aquecer a carga de entrada da unidade. • Cat reator para regeneração; • Perdas do cat durante o processo reposição; • Cat desativado: envenenamento e deposição de C a altas temperaturas. Prof. Iara Santos 60 Aspectos ambientais no FCC • Emissões atm: tabela 2.8 • Importante fonte de emissão atm; • Origem: emissões fugitivas, aquecimento da carga, regeneração do cat ( formação CO, cinzas contendo aluminas e Ni). • Efluentes gerados: • Consideráveis volumes de H2O residual H+ 50l/barril processado proveniente do fracionamento + corrente de saída da unidade de separação do óleo do cat. • RS pode conter alto teor óleos e metais (Cr e Pb) vindo da etapa de regeneração; • Principais contaminantes R. Líquidos óleo + sólidos em suspensão, fenóis, sulfatos e amônia. Prof. Iara Santos 61 Emissões atmosféricas FCC Prof. Iara Santos 62 Aspectos ambientais – consumo energia FCC • Concentra-se nas etapas de regeneração do cat, preaquecimento da carga, fracionamento dos produtos e injeção de ar no regenerador (eletricidade); • Unidade FCC gera gases quentes exausto que podem ser recuperados para geração de calor (co-geração de energia) • Brasil investe em conversão no refino objetivo: processar cargas cada vez mais pesadas e com maior teor N e metais (Ni e V) e reduzir o teor de C formado proveniente do óleo nacional que possui características aromáticas e naftênicas. Prof. Iara Santos 63 Processos consumidores de H2: Hidrorrefino ou hidroprocessamento Hidrocraqueamento catalítico – HCC e Hidrotratamento - HDT (cat metálico e atmosfera redutora) Prof. Iara Santos 64 HCC - Hidrocraqueamento Catalítico pag 81( apostila petrobras ) e pag 39 (livro Alexandre Szklo) e pag 165 (processamento de petróleo e gás) • Conversão: frações pesadas frações de BPM • Aplicado em larga escala na década de 60; Interesse HCC: – – – Alta demanda de derivados leves (GLP, G) e intermediários (Q e D) em comparação com o baixo consumo de frações pesadas; Desenvolvimento de Cat de alta atividade; (viabilidade econômica) Produção de H2 a baixo custo obtida da corrente gasosa gerada na reforma catalítica.(viabilidade econômica) • Reação -> p elevadas de H2 => 35 Kgf/cm2 – 100Kgf/cm2 ; T= 280-475°C; • Processo pode utilizar compostos com contaminantes a base de S, O, N (indesejados) que contaminam o cat Prof. Iara Santos 65 Hidrocraqueamento catalítico - HCC • Unidade de hidrotratamento (HDT) antes hidrocraqueamento (HCC) para remoção H2S, NH3 e H2O. • Reator -> 1 ou 2 estágios a depender do interesse de maximização do produto final (GLP, G, QAV e D). • Processo mais versátil da refinaria, converte desde a faixa de GOv (gasóleo de vácuo, óleo leve de reciclo OLR, GOP de coque, óleo desasfaltado_OD) a resíduos (Rv com alto teor aromáticos e resíduo não craqueado do FCC) produtos leves. • Cat pode maximizar a produção de nafta, destilados médios ou lubrificantes. Vantagem da presença de H2 1. Evita a formação de C sobre o cat; 2. H2 compostos aromáticos polinucleados , facilitando a sua decomposição; 3. H2 olefina e diolefinas obtidas do craqueamento aumentando a estabilidade do produto final; 4. Eliminação de compostos S, N tornando o produto menos poluente 66 Prof. Iara Santos através da H2. Algumas vantagens do processo HCC • • • • Alto rendimento de gasolina; Gasolina de boa octanagem; Produção de quantidade apreciável de C4; Melhor balanceamento na produção de G e frações destiladas intermediárias na refinaria; • Suplementação do FCC - possibilidade de conversão de cargas pesadas (RV, GO reciclo, aromáticos e residuais G, QAV e D). Essas cargas pesadas são facilmente craqueadas em H2 e cat apropriados e altamente refratárias ao CC. Prof. Iara Santos 67 Catalisadores empregados • Promovem o crack e H2. • A alumina H+ ou combinada à sílica (SiO2) proporciona reações de quebra de cadeias lineares e isomerização. • A sílica–alumina é capaz de romper ligações C-C de cadeias abertas ou mesmo naftênicas, porem mostra-se ineficaz para abertura de anéis aromáticos. • Metais de transição e seus óxidos, notadamente Mo, W, Co, Ni são promotores de H2, sendo eficientes na saturação de diolefinas, olefinas e anéis naftênicos. A saturação de aromáticos polinucleados ocorre por etapas, sendo extremamente difícil a saturação do último anel benzênico. • Na prática cat CoO-MoO ou NiO-MoO3, depositados em suporte de SiO2-Al2O3. Este cat é capaz de ser envenenado por compostos cíclicos N e Metais, alterando a atividade (R-> P) e seletividade (produzir determinado produto). Ideal:: HDT antes do HCC para evitar contaminação do cat. Prof. Iara Santos 68 Reações do processo de H2 e craqueamento (pag 84) a) Reações de hidrocraqueamento simples: R-CH2-CH2-R’+ H2 R-CH3 + R’-CH3 Prof. Iara Santos 69 Prof. Iara Santos • • • • • • • • • • Descrição do processo HCC Reação 2 etapas; Permite flexibilidade de cargas utilizando cargas com maior teor Impurezas; Reator leito fixo c/ camadas de cat e distribuidores de fluxo. H2 alta/ exotérmica -> corrente de gás frio (quench) para controle T reator; Reator 1 – T p/ converter 40-50% carga e provocar a HDN e HDS. Condições f(carga)-> T = 250 - 450°C e p= 35 -140 Kg/cm2 Quanto +pesada e aromática a carga, mais severa as condições de reação. O efluente do reator após TC c/ carga, é resfriado -> tambor de alta pressão, onde o H2 excesso é liberado, sendo comprimido e reciclado ao reator. A corrente líquida tambor de flash 2 (baixa p) gases leves são liberados. O L do flash 2 é aquecido em TC e vai para os fornos torre de fracionamento. • • • • • • • • • • Topo GLP e nafta leve (NL) Laterais: nafta pesada (NP), Q, D Fundo: HC pesados não convertidos -> 2° estágio HCC para obter a conversão final; As frações não convertidas + H2 reator 2° estagio -> T e P superiores e cat + ativo e mais susceptível a envenenamentos. O efluente do reator resfriamento 2 flashes eliminação H2 que é recirculado e retirada de gás combustível. A corrente é misturada ao efluente do 1º reator, sendo aquecida e enviada a torre de fracionamento. Conforme interesse da refinaria em maximização de leves (GLP e G) , as correntes Q, D podem ser total/ ou parcial/ recicladas ao processo. Unidades USA Maximização G Unidades européias QAJ e OD Prof. Iara Santos 71 T p/ converter 4050% ( HDN e H)DS HCC em dois estágios – apostila pag 89 T = 250 450°C e p= 35 -140 Kg/cm2 cargas com teor mais elevado de Impurezas Excesso de H2 ; Parte L ( HC pesados nao convertidos) Cat mais ativo T, P superiores Prof. Iara Santos 72 Fig.10.9 Esquema HCC em estágio único ( pag. 165) Prof. Iara Santos 73 • Esquema de HCC: 1. 2. 3. 4. Estágio 1:Redução teor N+ asfaltenos + organometálicos (formação do C). Estágio 2: Remoção final dos contaminantes + H2 produtos + Hidrocraqueamento. Separação dos gases entre reatores-> controlando o nível de amônia gerada ( HDN) – evitando sobre Craqueamento. Obtenção de Destilados médios de excelente qualidade revelada em termo de numero de cetano do óleo diesel e ponto de fuligem do querosene . A Nafta possuir baixa octanagem e excelente estabilidade com baixos teores de olefinas e aromáticos. • Variáveis de processo: • Para cada tipo de HDR-> condições operacionais e o sistema catalítico mais adequado. – Cargas + pesadas ou mais contaminadas ->condições mais severas Prof. Iara Santos 74 Variáveis de operação: T, PH2 ( MPa), VE(h-1) Condições mais severas -> massa molar maiores e complexidade das reações. Prof. Iara Santos 75 Considerações: • Temperatura de reação: mínimo possível p obter o produto especificado. T C cat • T -> PH2 • Durante campanha T devido a perda de atividade do cat . • Velocidade espacial (VE) = Q carga/ volume cat • Parâmetro importante para obtenção da conversão desejada. • Redução da VE -> aumento do tempo disponível para que a • • reação ocorra. Aumento da conversão. Pressão total do reator não deve ser alterado. A razão H2/carga pode ser alterada -> pureza H2 no reciclo, aumento vazão H2 de reposição, ou aumento vazão gás de reciclo. Prof. Iara Santos 76 Carga da unidade • Maiores teores de olefinas -> aumento consumo H2 e maior controle da T reator • Maiores teores de contaminantes -> maior severidade para atendimento a especificações dos produtos. • Maiores teores de metais e de silício podem levar a um decréscimo rápido da atividade do leito catalítico; • Maiores teores de alta massa molar podem exigir maior severidade no processo, de modo a converter os compostos mais refratários presentes nessas cargas. Prof. Iara Santos 77 Alquilação • Tendência: mudança da especificação G legislação ambiental + restritiva – Aumento número de octano – Redução teor S e de HC aromáticos e olefínicos no combustível – Processos de alquilação e isomerização se destacam por produzirem naftas ricas HC parafínicos altamente ramificados. – Refinaria Presidente Bernardes Cubatão (RPBC) Prof. Iara Santos 78 Fundamentos • Baseia se na reação de isobutanos com olefinas, catalisadas em H+ forte (H2SO4 ou HF) em temperaturas baixas e em pressões altas para manter reagentes na fase líquida. Prof. Iara Santos 79 Combinação de Hidrocarbonetos • Alquilação ( Cubatão): produção de gasolina com alto índice de octanas Isoparafinicos (Isobutanos) e olefinas (3-5 átomos de C) alcanos alcanos ramificados de maior massa molar com até 12 atomos de carbonos ( alquilato com elevado numero de octano) Catalise ácida: HF e H2SO4 Trimetilpentano + isobutano + H+ 2,2,4 butileno Isobutano + propileno + H+ 2,3 dimetil pentano Isobutano + butileno + H+ 2,3 dimetil pentano • Polimerização - Propeno e buteno para obtenção de gasolina de alta octanagem - Menos custoso • Eterificação 80 - Isobutileno + metanol MTBE Prof. Iara Santos ( aumentar o índice de octanas da gasolina) ALQUILAÇÃO Combinação de olefinas leves (C3-C5) com isoparafinas, via catálise ácida. Feedstock Low molecular weight compounds From Cracking processes Process Unification Typical products . . . . . . . . To High octane naphtha . . . . . Gasoline blending Petrochem. feedstock . . . . Petrochemical Liquefied petro. gas . . . . . Storage CH2=CH--CH2--CH3 + CH3--CHCH3--CH3 H + C(CH3)3--CH2--CH(CH3)2 2,2,4 Trimetil pentano C4H10 + C4H8 HF ou sulfúrico BUTANO BUTENO C8H18 Octano O octano linear queima tão mal que tem octanagem – 19, mas seu isômero 2,2,4-trimetilpentano, chamado isooctano tem octanagem 100. Prof. Iara Santos Prof. Iara Santos MECANISMO DA ALQUILAÇÃO CH3 CH3 C = CH2 + 25-45 °C HF ou CH -- CH3 CH3 CH3 Isobuteno Isobutano CH3 -- CH -- CH2 -- C -- CH3 CH3 CH3 C = CH2 H+ + C -- CH3 CH3 CH3 CH3 2. CH3 C = CH2 CH3 -- C -- CH3 CH3 CH3 + CH3 CH3 + C -- CH2 -- C -- CH3 CH3 Repete-se o ciclo 2. 3. - 2. 3. ... CH3 + C -- CH2 -- C -- CH3 CH3 H 4. CH3 +C -- CH3 + CH3 3. CH3 2,2,4 Trimetilpentano CH3 1. CH3 4-15 °C H2SO4 CH3 CH3 CH3 -- CH -- CH2 -- C -- CH3 + CH3 Prof. Iara Santos CH3 CH3 CH3 + C -- CH3 CH3 Reações Reações de isomerização são desejáveis -> formação de compostos de elevado número de octano. •Reações de polimerização de butenos são indesejaveis-> HC de maior massa molar , que reduzem o numero de octano e aumentam o ponto final de ebulição do alquilato. Ex: 2 (isobuteno) + 1 (isobutano) pentametil-heptano (C12H26) Prof. Iara Santos 84 Reações indesejaveis • Craqueamento de carbocation (C+) de cadeia longa, que levam ao aparecimento de compostos mais leves que a carga. • Quanto maior a cadeia do carbocation formado, maior a probabilidade de Craqueamento , e as cadeias menores formadas podem participar de novas reações de alquilação l gerando HC de menos de 7 átomos de C ( alquilado leve) ou de mais de 9 átomos de C ( alquilado pesado). Prof. Iara Santos 85 POLIMERIZAÇÃO Processo empregado na conversão de propeno ou buteno em gasolina de alta octanagem Feedstock Olefins From Cracking processes Process Typical products . . . . . . . . To Unification High octane naphtha . . . . . Gasoline blending Petrochem. feedstock . . . . Petrochemical Liquefied petro. gas . . . . . Storage CH3 2 CH3 -- C = CH2 Isobuteno CH3 H3PO4/Alta pressão Base sílica CH3 CH2 = C -- CH2 -- C -- CH3 CH3 2,4,4 Trimetil penteno 1 Prof. Iara Santos MECANISMO DA POLIMERIZAÇÃO CH3 2 CH3 H3PO4/Alta pressão CH3 -- C = CH2 Isobuteno CH3 CH2 = C -- CH2 -- C -- CH3 Base sílica CH3 2,4,4 Trimetil penteno 1 CH3 CH3 H+ + C -- CH3 1. CH3 -- C = CH2 CH3 H3C 2. CH3 CH3 -- C = CH2 + + CH3 C – CH3 + CH3 CH3 CH3 H- + C -- CH2 -- C -- CH3 CH3 CH3 CH3 3. C -- CH2 -- C -- CH3 CH3 CH3 CH3 CH2 = C -- CH2 -- C -- CH3 CH3 CH3 Prof. Iara Santos ISOMERIZAÇÃO Processo de rearranjo molecular sem adição ou remoção de átomos da molécula original. Feedstock From Process Typical products . . To n-Butane n-Pentane n-Hexane Isobutane . . . . . . . Alkylation Various Processes Rearrangement Isopentane . . . . . . Blending Isohexane . . . . . . . Blending Gas . . . . . . . . . . . . .Gas Plant CH3 Pt CH3 -- CH2 -- CH2 -- CH3 Butano CH3 -- C --CH3 Isobutano 100200 °C H -Isomerização: transforma parafinas em isoparafinas Prof. Iara Santos bibliografias • Abadie, E. Processos de Refinação _Apostila Petrobras - CENPES • Szklo, Alexandre S _Fundamentos do Refino do Petroleo_ Editora interciência, 2005. • Processamento de petróleo e gas _ Nilo Indio do Brasil , Maria Adelina Santos Araújo, Elisabeth Cristina Molina de sousa, LTC 2011 Prof. Iara Santos 89 http://science.howstuffworks.com/oil-refining2.htm Abrir Torre de Destilação no CD Prof. Iara Santos Correlação entre composição química e octanagem Parafinas NO Iso-parafinas NO Olefinas NO Aromáticos NO n-butano 113 2-metilpropano 121 2-penteno 146 Benzeno 94 n-pentano 64 2-metilbutano 102 2-metilbuteno-2 158 Tolueno 118 n-hexano 20 2-metilpentano 80 3-metilpenteno-2 153 etilbenzeno 115 n-heptano 0 3-metilpentano 83 ciclopenteno 148 meta-xileno 143 n-octano -17 2-metilhexano 41 metilciclopentano 165 para-xileno 140 n-decano -39 3-metilhexano 56 1,3-ciclopentadieno 183 orto-xileno 114 n-dodecano -89 2,2-dimetilpentano 91 diciclopentadieno 198 3-etiltolueno 150 n-tetradecano -94 2,2,3-trimetilbutano 112 1,3,5-trimetilbenzeno 153 2,2,4-trimetilpentano 100 1,2,4-trimetilbenzeno 136 Prof. Iara Santos GASOLINAS A composição da gasolina é função dos tipos de processos utilizados nas refinarias para a sua produção GASOLINAS PRODUZIDAS NO BRASIL PROCESSOS DE OBTENÇÃO DAS NAFTAS Comum e Aditivada Premium - octanagem superior Gasolina de aviação - para aviões de pequeno porte Gasolina Natural Destilação Direta Craqueamento Catalítico Craqueamento Térmico Reformação Catalítica Hidrocraqueamento Catalítico Isomerização Alcooilação Polimerização GASOLINAS COMERCIALIZADAS NOS POSTOS 75% de gasolina + 25% de álcool anidro (julho de 2010) combustível Prof. Iara Santos CARACTERÍSTICA UNIDADE ESPECIFICAÇÃO Gás. Comum e Aditivada MÉTODO Gas. Premium ABNT ASTM visual (3) Cor - (2) (2) Aspecto - (4) (4) Álcool etílico anidro (AEAC) % vol 23 ±1 (6) 23 ±1 (6) Densidade relativa a 20/4°C - anotar anotar NBR 7148 NBR 14065 D 1298 D 4052 Massa específica, 20°C Kg/m3 anotar anotar NBR 7148 NBR 14065 D 1298 D 4052 Destilação 10%, máx. 50%, máx. 90%, máx. PFE, máx. resíduo, máx. °C °C °C °C %vol 65,0 80,0 190,0(7) 220,0 2,0 65,0 80,0 190,0(7) 220,0 2,0 NBR 9619 D 86 MON, min. - 82,0 - MB 457 D 2700 IAD, min. (MON+RON)/2 - 87,0 91,0 MB 457 D2699 D2700 Enxofre, máx. % massa 0,10 0,10 NBR 6563 NBR 14533 D 1266, 2622, 3120, 4294, 5453 Benzeno, máx. % vol 1,0 1,5 Aromáticos, máx. % vol 45 45 MB 424 D 1319 Olefínicos, máx. % vol 30 30 MB 424 D 1319 NBR 13992 - D 3606, 5443, 6277 (2) Incolor a amarelada, com exceção das cores azul e rosada. (3) A visualização será feita em proveta de vidro, conforme a utilizada no Prof. Iara Santos método NBR 7148 ou ASTM 1298. (4) Límpido e isento de impurezas. (6) Ver legislação em vigor. (7) 145°C, mínimo.