Enviado por

common.user1163

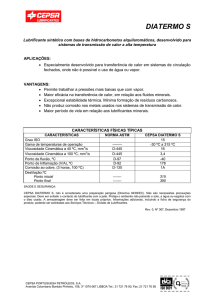

APOSTILA DE LUBRIFICANTES E LUBRIFICAÇÃO