INVERSORES PARA VEÍCULOS ELÉTRICOS: APLICAÇÃO DO CONTROLE

VETORIAL SEM SENSOR PARA UM MOTOR DE INDUÇÃO

Camila Barreto Fernandes

Projeto de Graduação apresentado ao Curso de

Engenharia Elétrica da Escola Politécnica,

Universidade Federal do Rio de Janeiro, como

parte dos requisitos necessários à obtenção do

título de Engenheiro.

Orientador: Luís Guilherme Barbosa Rolim

Rio de Janeiro

Fevereiro de 2015

INVERSORES PARA VEÍCULOS ELÉTRICOS: APLICAÇÃO DO CONTROLE

VETORIAL SEM SENSOR PARA UM MOTOR DE INDUÇÃO

Camila Barreto Fernandes

PROJETO DE GRADUAÇÃO SUBMETIDO AO CORPO DOCENTE DO CURSO

DE ENGENHARIA ELÉTRICA DA ESCOLA POLITÉCNICA DA UNIVERSIDADE

FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS

NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE ENGENHEIRO

ELETRICISTA.

Examinada por:

______________________________________________

Prof. Luís Guilherme Barbosa Rolim, Dr.-Ing.

______________________________________________

Prof. Walter Issamu Suemitsu, Dr. Ing.

______________________________________________

Prof. Júlio César de Carvalho Ferreira, M.Sc.

RIO DE JANEIRO, RJ - BRASIL

FEVEREIRO de 2015

Fernandes, Camila Barreto

Inversores para Veículos Elétricos: Aplicação do Controle

Vetorial sem Sensor a um Motor de Indução / Camila Barreto

Fernandes,

–

Rio

de

Janeiro:

UFRJ/

ESCOLA

POLITÉCNICA, 2015.

VII, 54 p.: il.; 29,7 cm.

Orientador: Luís Guilherme Barbosa Rolim.

Projeto de Graduação – UFRJ/ POLI/ Engenharia Elétrica,

2015.

Referências Bibliográficas: p. 53-54.

1. Controle Vetorial sem Sensor. 2. Inversores para

Veículos Elétricos. 3. Acionamento de Motor de Indução. I.

Luís Guilherme Barbosa Rolim. II. Universidade Federal do

Rio de Janeiro, UFRJ, Engenharia Elétrica. III. Inversores

para Veículos Elétricos: Aplicação do Controle Vetorial sem

Sensor a um Motor de Indução.

i

Ao meu avô Edson Barreto,

que sempre olhou por mim e guiou meus passos.

ii

Agradecimentos

Agradeço a todos que fizeram parte dessa conquista. Àqueles que estavam desde

o começo, àqueles que chegaram depois. Aos que passaram e aos que ficaram.

Agradeço a minha família que esteve ao meu lado. Em especial, agradeço a

minha mãe que sempre apoiou meus estudos, insistiu pra que eu não desistisse e tornou

financeira e emocionalmente viável essa realização.

Agradeço ao Ricardo, meu parceiro, companheiro e melhor amigo, pela força,

pela compreensão e por estar ao meu lado e me apoiar em todos os momentos.

A todos os professores pelos ensinamentos e em especial ao meu desorientador

Guilherme Rolim pela paciência, por ter acreditado em mim durante os anos de trabalho

e por ter possibilitado meu intercâmbio e crescimento profissional. Ao professor Sérgio

Sami por todos os problemas burocráticos resolvidos quando coordenador, aos

professores Antônio Lopes e Tatiana Assis pela inspiração, ao professor Jorge Luiz

pelas discussões político-filosóficas e à secretária Katia pela atenção e dedicação.

A todos os amigos que me acompanharam nessa batalha. Em especial a Helena

do Valle pelos anos de discussão sobre o ser/estar regadas a suco de goiaba, pelos dias

montando experimentos que não funcionaram, pelas risadas dentro e fora de hora. Aos

demais amigos que estiveram nesta luta comigo: Fábio Padovani, Clarissa Eccard,

Gustavo Pacheco dentre outros. Aos amigos do Lafae Rafael Rodrigues e Luiz

Fernando Vieira que também proporcionaram tardes e noites de boas discussões. E aos

amigos de fora da UFRJ, perdão pelas recusas enquanto desenvolvia este projeto.

Por fim, agradeço ao CNPq e à Decania do CT, na gestão do professor Walter

Suemitsu, pelo financiamento da minha pesquisa.

iii

Resumo do Projeto de Graduação apresentado à Escola Politécnica/ UFRJ como parte

dos requisitos necessários para a obtenção do grau de Engenheira Eletricista.

INVERSORES PARA VEÍCULOS ELÉTRICOS: APLICAÇÃO DO CONTROLE

VETORIAL SEM SENSOR A UM MOTOR DE INDUÇÃO

Camila Barreto Fernandes

Fevereiro/2015

Orientador: Luís Guilherme Barbosa Rolim

Curso: Engenharia Elétrica

Atualmente os veículos elétricos para transporte de passageiros são de grande interesse,

devido à preocupação crescente com os problemas ambientais causados pela emissão de

CO2 na atmosfera, dada pela queima de combustíveis fósseis. Os veículos elétricos e

híbridos de passeio tornaram-se uma realidade na Europa e América do Norte e

começam a ser comercializados no Brasil. Neste projeto a tecnologia empregada para

propulsão elétrica nesses veículos é estudada, visando a sua internalização em futuros

projetos da UFRJ. Partindo de uma breve revisão dos dispositivos disponíveis

comercialmente para a aplicação em questão, são sintetizados os principais

conhecimentos requeridos para sua implementação. São mostrados os tipos de motores

utilizados em tração elétrica, assim como os inversores que condicionam a energia das

baterias que os alimentam e fazem seu acionamento e controle. Algumas técnicas

usadas no acionamento dos motores de corrente alternada são apresentadas e validadas

com o auxílio de ferramentas de software de simulação. Um teste prático com um motor

de indução de baixa potência e um protótipo de inversor programável é feito para

complementar o estudo.

Palavras-chave: Veículos Elétricos, Inversores de Tração, Motor de Indução, Controle

Vetorial, Acionamento sem Sensor.

iv

Abstract of Undergraduate Project presented to POLI/UFRJ as a partial fulfillment of

the requirements for the degree of Electrical Engineer.

INVERTERS FOR ELECTRIC VEHICLES: SENSORLESS FIELD ORIENTED

CONTROL OF INDUCTION MOTOR

Camila Barreto Fernandes

February/2015

Advisor: Luís Guilherme Barbosa Rolim

Course: Electrical Engineering

Currently, the interest in electric vehicles for passenger transportation is growing,

because of the concern about environmental problems caused by the emission of CO2

into the atmosphere, given by burning fossil fuels. Electric and hybrid vehicles have

become a reality in Europe and North America and they have being sold in Brazil since

2014. In this project, the technology used for electric drives in such vehicles is studied,

aiming at its internalization in future projects at UFRJ. After a brief review of

commercially available devices for this application, the key topics required for its

implementation are summarized. Types of motors used in electric traction, as well as the

inverters that drive and control them, are shown. Some techniques used in ac motor

drives are presented and validated with the help of simulation software tools. A practical

test with a low-power induction motor and a programmable inverter prototype is

designed to complement this study.

Keywords: Electric Vehicle, Traction Inverter, Induction Motor, Field Oriented Control,

Sensorless Drive.

v

Sumário

Introdução ..................................................................................................................................... 1

Objetivos ....................................................................................................................................... 2

PARTE I – Revisão sobre Inversores para Tração Elétrica ............................................................. 3

1.

Visão Geral ........................................................................................................................ 3

2.

Tipos de Acionamentos ..................................................................................................... 4

2.1.

Motor CC sem Escovas (BLDC) ..................................................................................... 4

2.2.

Motor de Indução (MI)................................................................................................... 5

2.3.

Motor Síncrono de Ímã Permanente (MSIP) .................................................................... 6

3.

Inversores no Mercado Mundial e Brasileiro .................................................................... 7

3.1

Arens .......................................................................................................................... 9

3.2

Infineon ....................................................................................................................... 9

3.3

New Eagle ................................................................................................................... 9

3.4

Methode .................................................................................................................... 10

3.5

Powerex .................................................................................................................... 10

3.6

Semikron ................................................................................................................... 10

3.7

Siemens .................................................................................................................... 10

3.8

Weg .......................................................................................................................... 11

PARTE II – Desenvolvimento de Software para Inversores ......................................................... 12

4.

Introdução ....................................................................................................................... 12

5.

Validação Experimental do Modelo do Motor ................................................................ 12

6.

Técnicas de Modulação ................................................................................................... 15

6.1.

PWM Senoidal ........................................................................................................... 15

6.2.

PWM Vetorial ............................................................................................................. 17

7.

Controle em Malha Aberta (V/f) ..................................................................................... 19

7.1.

Teste em Bancada ..................................................................................................... 20

8.

Controle Vetorial ou Controle Orientado pelo Campo ................................................... 22

9.

Análise de um Circuito RL no Referencial Girante .......................................................... 26

9.1.

Transformada de Clarke.............................................................................................. 27

9.2.

Transformada de Park ................................................................................................ 28

10.

Projeto do Controle de Corrente em Malha Fechada ................................................. 30

11.

Simulação e Resultados Práticos ................................................................................. 35

12.

Estimador de Fluxo e Cálculo da Posição .................................................................... 39

12.1.

Modelo de tensão ....................................................................................................... 41

vi

12.2.

13.

Modelo de corrente..................................................................................................... 42

Controle da Velocidade sem Sensor ........................................................................... 44

13.1.

Simulação.................................................................................................................. 45

13.2.

Resultados Práticos .................................................................................................... 48

Conclusão e Trabalhos Futuros ................................................................................................... 52

Referências .................................................................................................................................. 53

vii

Introdução

Nos dias atuais, uma crescente preocupação com os aspectos ambientais tem

tornado realidade os veículos de passeio movidos a energia elétrica. Estes podem ser

classificados como híbridos, que utilizam motor a combustão e motor elétrico, ou

puramente elétricos, movidos a baterias ou pilhas combustível. Ambos utilizam os

dispositivos eletrônicos de potência como base de funcionamento para acionar e

controlar os motores elétricos ou para carregar as baterias e condicionar a energia para

alimentar os circuitos auxiliares.

Com o intuito de reduzir o custo, melhorar a eficiência e difundir o uso dos

carros elétricos, é necessário atentar para pontos importantes no seu projeto eletrônico

cujo principal elemento é comumente denominado "conversor" (estático) ou "inversor".

Este desenvolvimento requer análises das características mecânicas, térmicas e elétricas,

sendo uma área multidisciplinar e abrangente.

O projeto de qualquer conversor começa com a seleção da topologia a ser

utilizada, que deve estar de acordo com a aplicação. Eficiência, custo, confiabilidade,

tamanho, semicondutores e métodos de controle são alguns dos aspectos principais a

serem definidos para além da potência nominal da aplicação.

Em 2010, o departamento de energia dos Estados Unidos (DOE) publicou um

documento [1], através do seu programa de tecnologias para veículos, com o intuito de

guiar as pesquisas para novos avanços e desenvolvimento tecnológico a fim de, em

médio prazo, melhorar a eficiência de veículos a combustão e facilitar a transição para

veículos híbridos e elétricos. Esse documento cita que o grande foco da eletrônica de

potência é nos inversores, que são necessários para acionar os motores elétricos como

parte do sistema de tração. O design específico pode variar com a potência nominal do

sistema, número de fases, topologia e método de condicionamento do módulo e isto está

intimamente ligado ao tipo de motor que será acionado.

Em vista da importância dos inversores para o funcionamento dos veículos

elétricos e híbridos, cabe uma pesquisa um pouco mais detalhada sobre os produtos que

vêm sendo oferecidos no mercado e suas funcionalidades.

Neste trabalho é apresentada uma breve revisão dos aspectos topológicos de um

inversor utilizado em tração elétrica com foco nos veículos automotivos de passeio. São

abordados os principais tipos de acionamentos, um cenário do mercado mundial e

1

brasileiro dos inversores para este tipo de aplicação e as ferramentas de processamento

utilizadas para programar os dispositivos em suas especialidades.

A partir desse apanhado de informações são mostrados os conceitos envolvidos e

as etapas de desenvolvimento do software de um sistema para acionar e controlar um

motor de indução por meio de um inversor, podendo ser aplicado em propulsão de

veículos elétricos. O sistema desenvolvido é validado por simulações e experimentos

realizados em bancada num protótipo de potência reduzida (da ordem de 100 W).

Objetivos

O objetivo principal deste trabalho é o desenvolvimento do software para

controlar um motor de corrente alternada em operação com velocidade variável, que é o

sistema básico usado para a propulsão de um veículo elétrico.

Para implantar na prática o software desenvolvido, é empregado um controlador

baseado no processador TMS320F28335 (Delfino) da Texas Instruments. As

especificações desse controlador permitem integrá-lo a conversores de diferentes

fabricantes, em diversos níveis de potência.

Para analisar a viabilidade técnica/econômica de aplicações desse tipo, foi

estabelecido como um objetivo intermediário deste projeto avaliar as opções de

inversores veiculares existentes no mercado. Os resultados dessa avaliação servem de

parâmetros para seleção dos inversores em futuras aplicações reais, integrados ao

software de controle desenvolvido neste projeto.

No que se refere mais estritamente ao desenvolvimento do software de controle,

são estipulados os seguintes objetivos específicos: estudar os conceitos de técnicas de

modulação, controle escalar e controle vetorial de corrente e ainda o controle de

velocidade sem sensor a serem aplicados a um motor de indução.

Com o auxílio de programas de simulação e programação gráfica os conceitos

serão testados em bancada com um inversor adaptado para a aplicação proposta e um

motor de indução de baixa potência.

2

PARTE I – Revisão sobre Inversores para Tração Elétrica

1. Visão Geral

Os inversores utilizados em sistemas de propulsão elétrica são os dispositivos

eletrônicos responsáveis pelo controle do fluxo de energia que se dá, no geral, da fonte

em corrente contínua para os motores alimentados em corrente alternada. O fluxo no

sentido inverso, denominado frenagem regenerativa, onde a energia dissipada na

frenagem é armazenada nas baterias, também é possível em algumas topologias de

inversores.

O acionamento e controle de velocidade do motor elétrico são feitos mediante o

controle do inversor e nos veículos elétricos eles são o único sistema de controle da

propulsão. Nos veículos híbridos, se faz necessário outro sistema responsável por

acionar o sistema de propulsão a combustão.

As condições de operação de inversores para tração elétrica são definidas pela

velocidade e torque requeridos pelo motor que são altamente dependentes da aplicação.

Em veículo de passeio o motor opera em uma alta gama de velocidade e com alto

torque, assim, a frequência fundamental e a corrente variam significativamente [2].

A topologia mais tradicional de inversor para acionar motores em corrente

alternada é a VSI (voltage source inverter), que é a topologia em ponte trifásica

controlada e alimentada por uma fonte de tensão [3]. Com o VSI é possível fazer a

modulação da tensão em amplitude e em frequência, fatores necessários para o controle

da velocidade e operação do motor numa região em que não ocorra saturação do circuito

magnético. O inversor também deve ser capaz de suprir a corrente necessária para

produzir o torque mecânico que, para aplicação em propulsão, varia constantemente.

Os dispositivos semicondutores utilizados nos VSIs devem possuir capacidade

de controle de condução e bloqueio. Os IGBTs são utilizados em aplicações de mais alta

potência, podendo atingir a faixa de dezenas de megawatt, porém em baixa frequência

de chaveamento, operando em até 20kHz. Para aplicações em potência mais baixa, até

cerca de 200kW, os MOSFETs são recomendados podendo atingir uma frequência de

chaveamento na ordem de 100kHz. Existem outras tecnologias em estudo como os

inversores utilizando SiC (Carbeto de Silício) que ainda não estão difundidas no

mercado.

3

Outro aspecto que deve ser levado em consideração é a dinâmica térmica do

inversor que é influenciada pelas perdas por comutação das chaves. Como o ambiente

em que o inversor é alocado deve ser fechado, faz-se necessário um eficiente sistema de

refrigeração, caso contrário a temperatura do semicondutor pode ser tal que ultrapasse

um valor máximo, suportável pelo material, inutilizando-o.

A alta densidade de potência destes dispositivos também é um fator desejável

para sua aplicação em veículos elétricos devido à limitação do espaço físico a ser

ocupado por ele e ao peso acrescido.

A robustez mecânica é fator crucial na aplicação em veículos devido à vibração.

Assim, tanto o conversor como os dispositivos auxiliares do drive de comando devem

ser devidamente acondicionados.

2. Tipos de Acionamentos

Atualmente, os tipos mais comuns de motores utilizados nos veículos elétricos

são [4] os de ímã permanente, podendo ser síncrono (PMSM – Permanent Magnet

Synchronous Machine) ou de corrente contínua sem escovas (BLDC – Brushless DC).

Porém, com o encarecimento do material de terras raras utilizado nos motores de ímãs,

como NeFeB e SmCo [5], há um crescente interesse nos motores de indução (IM –

Induction Motor) para estas aplicações, devido a sua alta eficiência e confiabilidade.

Nesta seção é feita uma breve explanação sobre estes tipos de máquinas e suas formas

de controle.

2.1. Motor CC sem Escovas (BLDC1)

A diferença entre o motor BLDC e o motor CC convencional está na sua

estrutura mecânica. O BLDC possui os enrolamentos de armadura no estator,

geralmente trifásico como uma máquina de corrente alternada, e ímãs permanentes no

rotor em substituição ao enrolamento de campo. Assim não se faz necessária a

utilização das escovas e comutadores, que são a grande desvantagem das máquinas de

corrente contínua.

A utilização de ímãs de alta densidade de fluxo magnético, feitos de materiais

raros como NdFeB e SmCo, diminuem significativamente o peso e o volume deste tipo

de máquina, resultando em alta densidade de torque e potência. Sua eficiência também é

1

A sigla BLDC, apesar de ser uma abreviatura para o termo em inglês referente a motor CC sem escovas,

está amplamente difundida e será usada neste texto em substituição a sigla referente ao mesmo termo

em português.

4

maior que a das máquinas CC convencionais, pois não há perdas referentes aos

enrolamentos do rotor.

Os enrolamentos do BLDC são alimentados com tensão contínua, e o controle é

efetuado de maneira análoga ao de um motor CC, por isso a denominação de máquina

CC. Porém, essa alimentação varia entre os enrolamentos, sendo positiva ou negativa

em uma sequência pré-determinada num processo chamado comutação. A estrutura do

estator de polos salientes é projetada para produzir uma tensão induzida trapezoidal, o

que na prática é dificilmente alcançado resultando em uma onda quase senoidal. Assim,

as técnicas de controle utilizadas nas máquinas de corrente alternada podem ser

aplicadas a este tipo de motor.

No motor BLDC, o fluxo do estator é sempre posicionado adiante do fluxo do

rotor, pela ação de comutação. Desta forma, é necessário medir a posição do rotor, para

saber qual deve ser o próximo enrolamento a ser alimentado no estator. Essa medição da

posição rotórica, que pode ser feita utilizando sensores do tipo hall, aumenta o custo e

diminui a confiabilidade dos BLDCs.

Algumas técnicas de detecção da posição do rotor sem sensores estão sendo

amplamente estudadas. A mais comumente citada estima a posição do rotor através da

forma de onda da reação da armadura. Porém, quando operando em baixas velocidades

ou parado, a força eletromotriz é baixa demais ou nula e o processo se torna impreciso.

Assim, as formas de se acionar o motor BLDC podem ser diversas dependendo

das características estruturais do sistema como, por exemplo, possuir ou não sensores ou

mesmo o tipo de microprocessador utilizado. A técnica mais utilizada se dá pela

regulação de corrente com referência constante e comutação em blocos, produzindo

pulsos de corrente retangulares nas fases. Esta aplicação não é escopo do presente

trabalho.

2.2. Motor de Indução (MI)

O motor de indução é o tipo de motor mais utilizado atualmente em aplicações

industriais e tem sido cogitado para a propulsão de veículos elétricos e híbridos devido a

sua confiabilidade, robustez e baixo custo em relação aos motores de ímã permanente

[6].

Uma das maiores vantagens do MI é a baixa ondulação no torque, que resulta em

uma operação suave. Para tanto, ele deve ser acionado com tensão e corrente senoidais.

Os enrolamentos do estator são alocados em ranhuras com distribuição senoidal,

5

fazendo com que o fluxo no entreferro também seja senoidal e é este quem induz o

fluxo do rotor.

O rotor mais utilizado nestas máquinas é do tipo “gaiola de esquilo”, que

consiste em barras de cobre ou alumínio curto-circuitadas. A variação do fluxo induzido

no rotor é que produz uma tensão induzida e consequentemente uma corrente que flui

neste rotor. Em suma, a corrente que flui pelo estator induz uma corrente no rotor, de

forma análoga a um transformador e é a interação entre estes fluxos que produz o torque

da máquina.

Em aplicações de alta potência, os motores de indução podem alcançar uma

eficiência de cerca de 97% a 98%. Porém, com carga leve, devido à corrente requerida

para magnetizar o rotor, que consiste em uma parcela alta da corrente do estator, há uma

redução na eficiência desta máquina, além da operação com baixo fator de potência.

Para aplicações de velocidade variável o motor de indução pode ser controlado

variando a tensão e a frequência da forma de onda aplicada aos terminais do motor,

sendo este método de controle em malha aberta conhecido como método escalar. Ou

ainda pode-se usar controle vetorial, ou orientado por campo, em uma malha fechada

para controle de corrente e consequentemente do torque.

2.3. Motor Síncrono de Ímã Permanente (MSIP)

O motor síncrono de ímã permanente pode ser pensado como uma “mistura”

entre o motor de indução e o BLDC. A estrutura do seu estator é construída, como no

motor de indução, para produzir um fluxo senoidal no entreferro e a estrutura do rotor

não possui enrolamentos, mas sim um material magnético de alta energia como no

BLDC.

Quanto a forma construtiva, os imãs podem ser alocados no rotor do MSIP tanto

na superfície quanto no seu interior [7]. A posição em que os ímãs são alocados no rotor

destas máquinas produz efeitos diferentes como ocorre em uma máquina síncrona com o

rotor bobinado de polo liso ou saliente.

Este tipo de motor não apresenta um bom desempenho com o controle V/f, pois

em sua construção não há enrolamento de amortecimento que auxilie nas variações

transitórias. Assim, a melhor forma de controlar os MSIPs é utilizando o controle

vetorial.

Se comparados com os motores de indução, a oscilação de torque também é

baixa, porém o MSIP possui maior densidade de potência tendo um tamanho menor.

6

Isso se dá porque, no motor de indução, parte da corrente do estator é usada para induzir

a corrente no rotor e assim produzir o fluxo. Essa corrente adicional gera perdas

térmicas. Já o fluxo no rotor do MSIP é estabelecido pelos ímãs permanentes resultando

em uma corrente total menor que num MI para um mesmo torque e potência, reduzindo

também as perdas.

No chamado IPM, da sigla em inglês para ímã permanente interior, os ímãs são

alocados em ranhuras no interior do rotor acrescentando ao torque uma componente

devida à variação da relutância, semelhante à máquina de polos salientes. Com isso é

possível operar em situação de enfraquecimento de campo reduzindo parcialmente as

perdas no cobre. Assim, essa topologia é capaz de fornecer maior potência se

comparada àquela com os ímãs alocados na superfície do rotor de mesmo tamanho.

Estes “polos salientes” representam também uma vantagem na aplicação sem

sensores, principalmente em velocidades baixas. Mapeando a diferença na relutância é

possível determinar a posição do rotor. Assim, é comum a utilização do controle

vetorial sem sensor com este tipo de motor [8].

3. Inversores no Mercado Mundial e Brasileiro

A oferta de produtos no segmento de tração elétrica é bastante variada e é

preciso separar aqueles voltados para aplicações industriais dos de aplicação

automotiva.

Os inversores voltados para aplicações industriais no geral são de alta potência, e

projetados para ambientes exclusivos, com refrigeração apropriada. Além disso, as

cargas podem operar com velocidade constante ou variável, porém de características

diferentes de um veículo elétrico.

Os inversores aplicados aos veículos são exclusivamente de velocidade variável

e devem suportar vibrações e grandes variações de temperatura, logo, precisam de uma

preocupação maior com a robustez, acondicionamento e refrigeração. Estes podem ser

de alta potência (centenas de quilowatts até poucos megawatts), aplicados a trens,

metrôs, bondes, ônibus e trólebus, ou de média potência (dezenas de quilowatts),

aplicados aos veículos de passeio.

Em 2014 a General Motors, que já atuava no segmento dos veículos híbridos

com o Volt, lançou nos Estados Unidos o Spark EV, um veículo totalmente elétrico. O

7

veículo segue uma tendência da utilização de apenas um módulo onde são acoplados o

motor elétrico, inversor e driver.

O motor do Spark é de 85kW e sua bateria de íon-lítio opera em 360V a

21,4kWh. As informações e a figura 3.1 foram retiradas da fonte [9].

Desde 2010 os sistemas modulares já eram utilizados como no Nissan Leaf, que

hoje é o carro elétrico mais vendido no mundo e em 2014 começou a ser vendido no

Brasil. Seu módulo (motor, inversor e driver) é fabricado pela Remy Electric Motor e é

mostrado na figura 3.2 [10].

Figura 3.1: Chevrolet Spark EV. Fonte[9]

O D1g1tal Dr1ve produz

um torque de até

3200Nm para as rodas e

75kW de potência com o

motor Remy HVH 250,

dependendo da

engrenagem.

Figura 3.2: Módulo integrado da Remy Electric Motor. Fonte [10]

8

Esses módulos integrados específicos dos veículos que se encontram no mercado

no geral são desenvolvidos apenas para um fabricante e é difícil obter informações mais

detalhadas. Porém, diversas empresas oferecem produtos similares para aplicações de

tração elétrica automotiva.

Existem diferentes segmentos de inversores no mercado. Os chamados traction

inverters são dedicados à tração de veículos híbridos ou elétricos que demandam

operação descontínua e curtos períodos de sobrecarga. Estes são constituídos de

conversores eletrônicos de potência compostos por módulos IGBT, driver, elementos

passivos, sistema de resfriamento e controlador digital (DSP) com firmware instalado

para permitir configurações em alto nível.

O power stack apresenta a mesma configuração de hardware do anterior, porém

possui maior flexibilidade de desenvolvimento de software de controle. Em alguns

casos o DSP pode estar ausente e o hardware dispor de pinagem para aquisição de dados

e envio de sinais de controle, então é comum denominá-los IGBT assembly.

A seguir serão listados alguns dos principais fabricantes do segmento.

3.1 Arens

A americana Arens foi a primeira empresa a produzir inversores de tração para

uso em veículos elétricos comerciais. Sua linha de produtos, disponíveis no site da

empresa, varia entre 30 a 500kW de potência e 260 a 900V de tensão de entrada, com

aplicação em veículos elétricos desde carros de passeio a tratores [11].

3.2 Infineon

A Infineon apresenta produtos para aplicação em veículos híbridos ou puramente

elétricos numa gama de 30 a 100kW que devem ser acompanhados pelo driver de

potência EiceDRIVER que possui conector de interface com o controlador [12].

3.3 New Eagle

A New Eagle fornece assistência técnica e produtos para desenvolvimento de

sistemas de controle na indústria de veículos elétricos. É especializada em componentes

de controle de veículo e software de desenvolvimento para integração de equipamentos

eletrônicos, armazenamento de energia e sistema de propulsão. Para compreender a

diversidade de sua linha de produtos, citam-se alguns exemplos: EV Supervisor Control

Module – centraliza o sensoriamento e comando de todos os componentes do veículo. É

baseado no microcontrolador MotorHawk capaz de rodar simulações em Simulink;

9

usando uma biblioteca específica com funções de controle integradores e PIs, filtros e

outras bibliotecas chamadas New Eagle MotoHawk Libraries.

A rede de fornecedores da New Eagle inclui fabricantes de inversores de tração

que ela distribui: Phoenix, SEVCON, UQM e Rinehart. Alguns modelos devem possuir

protocolo de comunicação CAN para interagir com os produtos da New Eagle [13].

3.4 Methode

A Methode é uma empresa com forte presença no mercado de equipamentos

eletrônicos para veículos. Em Março de 2013 a Methode Electronics Power Solutions

Group anunciou o lançamento do SmartPower Stack, um inversor de alto desempenho

criado em parceria com National Instruments, Fuji Electric Corp. of America, SBE Inc.,

e AgileSwitch, LLC. Seus modelos variam de 50kW a 125kW [14].

3.5 Powerex

A Powerex é especializada em produzir power stacks para diversas aplicações. A

categoria de IGBT assemblies, chamada POW-R-PAK-GenII, contém o produto

PP300T120-ND. Este módulo é ideal para acionamento de motores, possuindo tensão

de entrada máxima de 1200V e corrente nominal de 300A. Como não possui DSP

integrado, apenas uma placa de interface com sinais de controle, não há possibilidade de

carregamento de software customizado [15].

3.6 Semikron

A família de inversores SKAI é especialmente desenvolvida para aplicações

automotivas. Os sistemas trifásicos são baseados em chaves IGBT ou Mosfet e

refrigerados a ar ou água. Sua arquitetura possui um DSP que carrega o software de

controle QUASAR produzido pela empresa Drivetek. Este recebe informações do

controlador central via barramento CAN e converte em velocidade ou torque. Sua

configuração depende do pacote de software Q-Control para sistema operacional

Windows. Com o Q-Control é possível alterar parâmetros, o tipo de controle

(velocidade ou torque), regular corrente e monitorar formas de onda. Estes dois

softwares são disponibilizados pela SKAItek [16].

3.7 Siemens

A Siemens possui aplicações em tração elétrica para diversos segmentos tanto

industriais como automotivos. Suas plataformas no geral são fechadas não sendo

10

possível a personalização do software. O inversor SIVETEC é dedicado a veículos de

passeio e tem capacidade de acionamento de motores com até 170kW. A empresa

oferece ainda o SIVETEC MSA 3300 que é um módulo integrado de motor inversor e

drive [17].

3.8 Weg

Algumas empresas brasileiras produzem veículos urbanos de passageiros com

sistemas de tração elétrica usando inversores da Weg. É o caso da Eletra que possui 45

ônibus híbridos e 300 trólebus atuando em São Paulo e da Tuttotrasporti no Rio Grande

do Sul. A Weg participa também como parceira no projeto Veículo Elétrico da Itaipu

Binacional, que objetiva desenvolver a tecnologia neste setor. Em 2013 foi lançado o

primeiro ônibus brasileiro totalmente elétrico que utiliza um inversor da Weg [18].

No catálogo de soluções para propulsão e tração elétrica disponível no site da

Weg encontra-se o modelo CFW11T com valor nominal de 599A de corrente e 650V de

tensão de entrada, refrigeração a água e frenagem regenerativa. Este inversor da família

CFW11 pode ser programado através dos softwares WLP e softPLC. Utilizando

linguagem ladder é possível ter acesso a parâmetros e sinais de E/S do inversor,

implementar funções lógicas e de matemática, contadores, comparadores, filtro passabaixa ou passa-alta, controlador PID, etc. Isto tudo é possível através da conexão USB

com um PC.

O modelo CVW300 também é utilizado para aplicações automotivas, porém

específico para motores de indução de baixa potência [19].

11

PARTE II – Desenvolvimento de Software para Inversores

4. Introdução

Nesta segunda parte é mostrado o desenvolvimento, passo a passo, do software

de controle para um motor de indução numa arquitetura aberta e flexível o bastante para

ser adaptada aos requisitos de diferentes aplicações veiculares. São apresentados

aspectos relevantes para a aplicação em questão referentes aos conceitos de modulação

por largura de pulso, técnica de controle escalar em malha aberta, controle da corrente

orientado pelo campo e, por fim, controle de velocidade sem sensor.

Todo o desenvolvimento apresentado foi realizado no software de simulação

PSIM, que é especializado na área de eletrônica de potência com foco em conversores e

possui biblioteca específica de integração com o microcontrolador F28335 da Texas

Instruments. Com a utilização desta ferramenta, foi possível testar o controle

desenvolvido em bancada.

Os testes práticos foram feitos com um protótipo adaptado para baixa potência

da empresa Recriar Tecnologias composto de um inversor trifásico a Mosfet’s, uma

placa de interface e comunicação e uma placa de controle. O conversor a Mosfet’s foi

feito escolhido para o desenvolvimento deste trabalho, pois os primeiros testes

realizados utilizando IGBT’s apresentaram altas perdas de condução, já que a aplicação

era de baixa tensão.

5. Validação Experimental do Modelo do Motor

A máquina utilizada nos experimentos foi um motor de indução trifásico de 2

polos com rotor gaiola de esquilo marca Equacional, modelo EA2/MSR/MS-56, classe

A. Trata-se de um motor especialmente fabricado para operação com tensão reduzida.

Os dados de placa são: conexão do estator em delta, 60W de potência, tensão nominal

de 30V por fase com frequência 60Hz, corrente nominal 2,8A e rotação 3500 - 3600

rpm.

O modelo em regime permanente de uma fase de um motor de indução [20] é

mostrado na figura 1.

12

Rs

Vs

jXs

Is

Vm

Rc

jXr

jXm

Rr/s

Figura 5.1: Modelo em regime permanente para uma fase de um motor de indução.

Seus parâmetros podem ser calculados mediante ensaios experimentais. Como

este motor já havia sido utilizado anteriormente em outros estudos, os ensaios realizados

para encontrar os parâmetros e os valores obtidos estão descritos em [21]. Os dados para

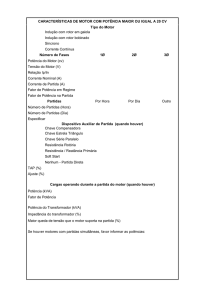

cada bobina2 do motor são mostrados na tabela 1.

Tabela 1: Parâmetros do motor

𝑅𝑠 (Ω)

2,00

𝐿𝑠 (𝑚𝐻)

74,24

𝑅𝑟 (Ω)

1,43

𝐿𝑟 (𝑚𝐻)

74,24

𝐿𝑚 (𝑚𝐻)

71,91

Para validar estes valores, foi feito um teste simples no motor sem carga

acoplada, aplicando uma tensão diretamente aos seus terminais e medindo tensão e

corrente com o auxílio de um analisador de qualidade. Os dados de tensão foram

utilizados em simulação com um bloco Look up Table para aplicar ao motor simulado a

mesma tensão da prática.

Os dados coletados de corrente também foram acrescentados à simulação do

mesmo modo, a fim de comparar os valores de correntes obtidos através da simulação

com os dados experimentais. O esquemático da simulação é mostrado na figura 2.

Figura 5.2: Simulação para validação dos dados do motor.

O resultado obtido para a fase A é mostrado na figura 3. As curvas das correntes

medidas experimentalmente e por simulação, curva vermelha e azul respectivamente,

2

Como a conexão dos enrolamentos do motor na prática é feita em ∆, os valores utilizados na simulação

são equivalentes a 1⁄3 dos valores apresentados na tabela 1.

13

mostram que o modelo é válido, já que ambas se sobrepõem em amplitude. Quando o

motor atinge o regime permanente, a corrente se torna indutiva em relação à tensão e a

diferença encontrada na defasagem da corrente medida e simulada se deve

provavelmente ao modelo da gaiola do motor modelado no software, que é

desconhecido e diferente do rotor do motor utilizado na prática.

Figura 5.3: Resultado da simulação para validação do modelo do motor.

Com este resultado pode-se também observar uma característica do motor de

indução acionado diretamente com tensão e frequência nominais, que é a alta corrente

de partida. Seu valor pode chegar a cerca de 7 vezes o valor da corrente nominal. No

caso mostrado, a corrente de partida é 5 vezes maior.

Diferentes métodos de acionamento permitem uma partida suave com baixa

tensão. Porém, se apenas a tensão diminuir, a máquina perde em capacidade de torque

podendo, em alguns casos com carga aplicada ao eixo, não conseguir partir.

Um veículo automotivo possui uma característica de alto torque na partida,

necessário para vencer a inércia, e esse processo ocorre diversas vezes durante um

trajeto urbano, por exemplo.

O uso dos inversores possibilitou um avanço neste sentido, permitindo aplicar

diversos métodos para acionar os motores de indução. O mais simples é o método

escalar, em malha aberta, que mantém constante a relação entre o módulo da tensão e a

frequência. Com isso pode-se acionar o motor com baixa tensão e frequência evitando a

alta corrente na partida e perda da capacidade de torque [22].

Para aplicação deste conceito, primeiramente será feita uma análise de como

produzir uma tensão alternada com valores do módulo e frequência desejados na saída

do VSI.

14

6. Técnicas de Modulação

O uso do inversor nos veículos elétricos se dá pela necessidade de condicionar a

energia das baterias para o motor, pois a bateria fornece corrente contínua e os motores

mais utilizados são alimentados em corrente alternada. Outro motivo que justifica o uso

dos inversores é a forma de realizar o controle da velocidade, que é função da

frequência e da amplitude da tensão aplicada aos terminais do motor.

O processo de comutação das chaves do inversor de maneira a produzir o efeito

desejado de tensão à sua saída é denominado modulação. Existem diferentes técnicas de

modulação e no geral estas variam de acordo com o objetivo que se quer alcançar e com

as variáveis indesejadas que se deseja minimizar, como perdas, distorção harmônica,

etc.

A técnica mais comum aplicada aos inversores do tipo VSI é a modulação por

largura de pulso, ou PWM (sigla para o termo em inglês Pulse Width Modulation). O

sinal que se quer modular é comparado a uma portadora triangular de frequência muito

mais alta que a frequência desejada na saída e com isso é possível determinar o tempo

em que cada chave deve permanecer conduzindo ou deve ser aberta.

A seguir serão detalhadas as técnicas de PWM senoidal e vetorial que são as

mais utilizadas para acionamento de máquinas.

6.1. PWM Senoidal

Na técnica de modulação por largura de pulso senoidal é possível modular a

amplitude e a frequência da saída usando uma senoide como referência, ou moduladora,

nos valores desejados. A figura 6.1 mostra a comparação entre os sinais da moduladora

e da portadora e o sinal de comando produzido pela comparação para acionar a chave

superior do inversor referente a fase modulada. O sinal da chave inferior é

complementar ao mostrado.

O índice de modulação da amplitude (𝑚𝑎 ) é definido pela razão entre a

amplitude da moduladora e da portadora. Para evitar a produção de componentes

harmônicas de baixa ordem, este índice deve variar em uma faixa que vai de zero a um.

𝑚𝑎 =

15

𝑉𝑚

.

𝑉𝑝

(6.1)

Figura 6.1: Modulação PWM senoidal3.

O índice de modulação de frequência (𝑚𝑓 ) é a razão entre a frequência de

chaveamento, que é a mesma da portadora, e a frequência da moduladora.

𝑚𝑓 =

𝑓𝑠

.

𝑓1

(6.2)

É preferível que esta relação seja um número inteiro, para evitar o aparecimento

de subharmônicos, e ímpar, para que a forma de onda de saída possua simetria de meia

onda, anulando os harmônicos pares [3].

Pela análise de Fourier, a onda produzida por fase na saída do inversor, seguindo

as indicações acima, é da forma:

𝑚𝑎 𝑉𝑐𝑐

sin(𝜔𝑡 + 𝜑) + ℎ𝑎𝑟𝑚ô𝑛𝑖𝑐𝑜𝑠 𝑚ú𝑙𝑡𝑖𝑝𝑙𝑜𝑠 𝑑𝑒 𝑓𝑠 ± 1.

2

Como a amplitude da componente fundamental do sinal gerado é função do

𝑣𝑜 =

índice de modulação, que varia entre zero e um, e da tensão de alimentação do VSI, a

amplitude máxima da tensão de saída será a metade da tensão no lado CC, não sendo

possível a operação do VSI como elevador de tensão. Para tanto, utilizam-se recursos

como o uso de um transformador do lado CA ou o uso de um conversor CC/CC tipo

Boost para controlar o lado CC

Para um melhor aproveitamento da fonte de energia do lado CC, é possível

operar com o índice de modulação acima de 1, numa operação denominada

sobremodulação. Esse recurso permite aumentar a amplitude da componente

fundamental em até 15%, porém introduz harmônicos de baixa ordem porque provoca

irregularidades na comutação [23]. Para aumentar a componente fundamental sem

3

Esta figura foi produzida por meio de simulação utilizando o software PSIM.

16

prejudicar a comutação existem diversas técnicas, como acrescentar uma parcela de

terceiro harmônico na referência. Outra maneira de se conseguir este efeito é utilizar o

PWM vetorial, que será detalhado na seção seguinte.

6.2. PWM Vetorial

O método vetorial considera a interação entre as fases e minimiza a produção de

harmônicos na carga [4]. Ele é baseado nas 8 combinações dos estados das chaves de

um inversor trifásico, sendo 6 delas ativas e 2 nulas, que produzem tensão zero. Os

vetores que representam estas possibilidades são espacialmente distribuídos no plano

𝛼𝛽 conforme a figura 6.2.

β

b

(0,1,0)

(1,1,0)

II

III

(0,1,1)

(0,0,0)

I

(1,1,1)

(1,0,0)

a

IV

α

VI

V

(0,0,1)

(1,0,1)

c

Figura 6.2: Distribuição espacial dos vetores de estado.

A rotação no plano é possível alterando o estado de apenas uma das chaves do

inversor por vez, o que diminui as perdas por comutação. Porém, o nível harmônico

neste caso é alto, pois estão definidos apenas locais discretos neste plano [24].

O acionamento de um motor com tensão trifásica senoidal e equilibrada produz

uma trajetória no plano 𝛼𝛽 que é uma circunferência (conceito de campo girante). Para

conseguir esta forma contínua é necessário alcançar estados nos setores entre os vetores

mostrados na figura 6.2. Para isto, utilizam-se os vetores nulos e comutam-se as chaves

em alta frequência produzindo um vetor resultante que na média é o desejado.

A figura 6.3 mostra a decomposição do vetor resultante em termos dos vetores

de estado que delimitam o setor no qual ele se encontra.

17

Vi+1

I

Vref

Vi

Figura 6.3: Projeção do vetor de referência nos eixos do setor I.

O vetor resultante, ou referência, é a soma das parcelas de cada uma das

projeções nos vetores adjacentes do setor conforme a equação:

𝑉𝑟𝑒𝑓 =

𝑡𝑖

𝑡𝑖+1

𝑉𝑖 +

𝑉 ,

𝑇𝑠

𝑇𝑠 𝑖+1

(6.4)

onde Ts é o período de chaveamento e é definido pela soma dos tempos de aplicação de

cada vetor:

(6.5)

𝑇𝑠 = 𝑡𝑖 + 𝑡𝑖+1 + 𝑡0 .

Assim, para cada setor é definida uma ordem de variação dos estados das chaves

que otimiza o processo de comutação. Calculando então para cada setor o padrão da

comutação por chave, é possível chegar à forma de onda do sinal de referência

(moduladora) vetorial em cada uma das fases do inversor. A figura 6.4 mostra essa

forma de onda e a tensão produzida por ela na saída. Pode-se ver ainda a fundamental

referente a esta forma de onda e como sua amplitude é superior à unidade.

4

Figura 6.4: Forma de onda por fase no SV-PWM .

4

Esta figura foi produzida por meio de simulação utilizando o software PSIM.

18

A tensão de linha vista pela máquina é formada pela diferença entre as fases,

cujas referências de modulação possuem a forma de onda mostrada na figura 6.4,

defasadas de 120º entre si. Essa onda moduladora resultante do PWM vetorial, subtraída

de sua respectiva componente fundamental, resulta num sinal que não apresenta

defasagem em relação às outras fases do sistema. Assim, esta componente é anulada na

composição das tensões fase-fase e pode-se dizer então que estas parcelas ditas

harmônicas de sequência zero podem ser aplicadas às tensões de fase sem que se altere

a tensão de linha.

Com esta nova forma de onda em substituição à onda senoidal vista no método

anterior, é possível aplicar um índice de modulação até 15% maior e com isso ter um

melhor aproveitamento da fonte de alimentação. O conteúdo harmônico de tensão e

corrente na saída do inversor para 𝑚𝑎 > 1 também é menor utilizando esse método, e

com isso é possível diminuir a pulsação no torque da máquina [23].

Conhecidos então os métodos mais comuns utilizados para produzir uma tensão

alternada à saída dos inversores, pode-se utilizar diversos métodos de controle para

determinar essa tensão e acionar o motor. Neste trabalho é aplicado primeiramente o

método mais simples para controle de inversores utilizado na indústria em motores de

indução: o método em malha aberta com variação proporcional de tensão e frequência

(V/f), que será descrito na seção seguinte.

7. Controle em Malha Aberta (V/f)

Os motores de indução são amplamente utilizados em aplicações industriais com

velocidade constante ou variável. O controle mais simples e de maior aplicação na

indústria é o controle em malha aberta V/f, que é baseado em manter constante a relação

entre a tensão e a frequência de alimentação da máquina.

A variação da velocidade do motor está diretamente ligada à variação da

frequência de alimentação, porém é necessário manter essa relação constante para que o

fluxo no estator se mantenha constante e não haja perda de capacidade de torque [22].

A figura 7.1 mostra um diagrama com o esquema do controle em malha aberta.

Não há realimentação de nenhuma variável. O escorregamento da máquina é pequeno o

suficiente para ser desconsiderado neste tipo de aplicação [4].

19

~~

Vdc

Comando

Controle

PWM

Figura 7.1: Diagrama de controle em malha aberta.

O controlador é programado para, dado o comando de partida, gerar uma

referência de tensão que será modulada, utilizando a técnica de PWM senoidal, e

aplicada aos terminais do motor. Como a corrente de partida de um motor de indução

pode chegar a 7 vezes o seu valor nominal5, é importante limitar esta corrente com uma

partida suave.

Na prática, para proceder uma partida suave, varia-se a referência de tensãoem

rampa, mantendo a relação entre amplitude e frequência, com valores pré-definidos até

alcançar a frequência nominal. O valor final da tensão CA depende da tensão CC, como

foi visto na seção anterior.

7.1. Teste em Bancada

Para testar a partida suave feita com o controle em malha aberta foi utilizado um

inversor da empresa Recriar Tecnologias e o motor didático detalhado na seção 5. A

figura 7.2 mostra os equipamentos montados em bancada para teste.

5

Quando a partida é feita diretamente com tensão e frequência nominais.

20

Figura 7.2: Bancada de testes.

O código foi desenvolvido, testado no simulador e então gravado no DSP que

controla o inversor. Um filtro RC foi acoplado à saída do inversor para mostrar a forma

de onda da tensão produzida e aplicada aos terminais do motor. Esta tensão é mostrada

na figura 7.3.

Figura 7.3: Tensão aplicada aos terminais do motor.

É possível notar a sua variação de amplitude e frequência em rampa, garantindo

uma partida suave ao motor.

A análise da corrente em uma das fases do motor é mostrada na figura 7.4, onde

é possível notar que, mesmo com partida suave a amplitude da corrente atinge um valor

que é cerca do dobro da corrente em regime permanente. A escala do eixo vertical do

osciloscópio foi ajustada em 2A por divisão.

Figura 7.4: Corrente de partida medida em uma das fases do motor.

21

Com este teste, nota-se que é possível aplicar aos terminais de um motor de

indução uma tensão alternada com valores pré-definidos, a partir de uma fonte de tensão

contínua, utilizando um inversor e uma técnica de modulação adequada.

Este valor pré-definido da tensão (moduladora) pode ser determinado como

resultado de um controle em malha fechada de corrente. Assim, pode-se impor um

padrão de corrente ao motor variando a tensão em seus terminais. O acionamento de MI

com imposição de corrente de forma escalar não é usual, porém auxilia no entendimento

do conceito do controle vetorial que será mostrado na próxima seção.

8. Controle Vetorial ou Controle Orientado pelo Campo

Na seção anterior foi mostrado que é possível controlar a velocidade sem perda

da capacidade de torque se a relação entre a tensão e a frequência de alimentação se

mantiver fixa. O método escalar é de simples aplicação e eficaz considerando pequenos

valores de escorregamento em um motor de indução, que é característico da operação

em regime permanente. Porém, em situações de aceleração e frenagem em que o

escorregamento aumenta, pode ocorrer perda de sincronismo, já que a resposta dinâmica

da parte mecânica da máquina pode ser mais lenta que a variação de frequência do

inversor.

Para aplicações em veículos de transporte coletivo de tração elétrica ou não,

deve-se atentar ainda para o desconforto causado aos usuários no momento da partida

ou parada, o chamado jerk ou solavanco. Os valores aceitáveis para a variação da

aceleração são em torno de 1,1 m⁄s3 a 1,5 m⁄s3 [25] e, como esta é uma característica

de regime transitório, o modelo em regime permanente não é capaz de prever

corretamente suas variações.

Se o sistema de acionamento controlar corretamente o comportamento elétrico

transitório do motor, a perda de sincronismo pode ser evitada sendo possível também

controlar os solavancos. Contudo, faz-se necessário trabalhar com equações complexas

não lineares, que levam em consideração o acoplamento natural que há entre as

variáveis de torque e fluxo de magnetização, que são funções da frequência e tensão ou

corrente de alimentação.

O controle vetorial é baseado na projeção do sistema trifásico em um sistema de

duas coordenadas ortogonais, o que simplifica o modelo elétrico não linear da máquina,

mas aumenta a complexidade de operação demandando maior capacidade de

processamento. Esta mudança de referencial estacionário para um referencial girante

22

pode ser aplicado às máquinas de corrente alternada síncronas ou assíncronas, mantendo

a velocidade de rotação do eixo de coordenadas igual à velocidade angular do campo

girante da máquina. Como esta mudança é apenas uma projeção de vetores temporais,

as quantidades elétricas instantâneas se mantêm e assim o controle se torna eficiente

também para o regime transitório.

Com essa mudança de variáveis, o modelo da máquina de corrente alternada se

aproxima do modelo da máquina de corrente contínua com excitação independente, em

que o torque é função do fluxo de campo e da corrente da armadura [4], como mostra a

equação:

(8.1)

𝑚 = 𝐾𝜓𝑓 𝐼𝑎 .

Na máquina de corrente contínua os campos gerados pelos enrolamentos de

campo e de armadura são idealmente perpendiculares devido à ação do comutador e por

não haver acoplamento entre eles pode-se controlar o fluxo de campo e a corrente de

armadura de forma independente. Isto resulta em uma relação linear entre o torque e a

corrente de armadura para um valor fixo da corrente de campo.

Nas máquinas de corrente alternada trifásicas, o vetor espacial que representa a

corrente do estator é definido como a soma vetorial das correntes instantâneas nos

enrolamentos da máquina, que são defasadas mecanicamente de 120º. Para simplificar a

notação, os vetores são representados na forma de números complexos, como escrito

em:

𝒊𝒔 = 𝑖𝑎 + 𝑎𝑖𝑏 + 𝑎2 𝑖𝑐 ,

(8.2)

2

onde 𝑖𝑎 , 𝑖𝑏 e 𝑖𝑐 são as correntes instantâneas por fase e 𝑎 = 𝑒 𝑗3𝜋 é o operador espacial.

Este vetor 𝒊𝒔 pode ser representado pelas suas projeções no referencial dq

conforme mostra a figura 8.1.

q

b

Is

Iq

Id

δ

ω

d

a

c

Figura 8.1:: Projeção da corrente Is no referencial girante dq.

23

A relação matemática que descreve esta transformação, denominada

Transformada de Park, é dependente da posição angular, como mostra a equação:

2𝜋

2𝜋

cos(−𝛿)

cos

(−𝛿

+

)

cos

(−𝛿

−

) 𝑖𝑎

2

𝑖𝑑

3

3

√

[𝑖 ] =

[

] [𝑖 𝑏 ]

2𝜋

2𝜋

𝑞

3

sin(−𝛿) sin (−𝛿 + ) sin (−𝛿 − ) 𝑖𝑐

3

3

(8.3)

e o módulo do vetor corrente no estator pode ser escrito como:

𝑖𝑠 = √𝑖𝑑2 + 𝑖𝑞2 .

(8.4)

Uma simplificação do modelo em regime permanente de uma máquina de

indução ideal no referencial girante dq, desenvolvido por G. Kron em 1942 [26], pode

ser visto na figura 8.2. A corrente 𝑖𝑑 flui pela indutância de magnetização 𝐿𝑚 e a

corrente 𝑖𝑞 flui pelo rotor. Por simplicidade a dispersão do fluxo no rotor é desprezada,

para que este seja igual ao fluxo de magnetização (𝜓𝑟 = 𝜓𝑚 ).

Rs

Vs

Ls

Vm

iq

Is

id

Lm

Rr/s

Figura 8.2: Modelo elétrico da máquina de indução no referencial girante.

Se o eixo direto 𝑑 estiver alinhado ao fluxo de magnetização a corrente 𝑖𝑑 será

responsável pelo fluxo de potência reativa e a corrente 𝑖𝑞 , do eixo em quadratura 𝑞, será

aquela que entrega potência ativa. Desta forma, é possível controlar o fluxo e o torque

de maneira desacoplada dando à máquina de indução um comportamento similar ao de

uma máquina CC. O diagrama fasorial referente ao circuito é mostrado na figura 8.3.

Vs

jXs Is

Iq

Id

Vm Rs I

s

q

Is

ψr

d

Figura 8.3: Diagrama fasorial do modelo dinâmico.

24

ωr

A expressão do torque no modelo da máquina de corrente contínua neste caso

pode ser adaptada à máquina de corrente alternada, conforme a equação:

(8.5)

𝑚 ∝ 𝜓𝑟 𝑖𝑞 = 𝐾𝑖𝑑 𝑖𝑞 .

Mantendo fixo o fluxo no rotor (𝜓𝑟 ), isto é, fazendo a corrente 𝑖𝑑 constante, a

relação entre o torque (𝑚) e a corrente 𝑖𝑞 é linear, tornando possível o controle do

torque pela variação da corrente no estator da máquina.

O diagrama da figura 4 mostra o esquema do controle vetorial de corrente

aplicado a um motor de indução. As correntes do estator são medidas, projetadas no

referencial 𝑑𝑞 e comparadas com seus respectivos sinais de referência. Os erros

resultantes dessas comparações são então tratados em controladores PI para produzir as

tensões de referência. Estes sinais gerados retornam ao referencial abc para produzir,

por modulação PWM, os comandos para o inversor que aciona o motor.

Vdc

Id*

+

PI

Vd*

Id

dq

abc

Iq*

+

Iq

PI

PWM

ia

δ

Vq*

~~

ib

ic

dq

abc

Figura 8.4: Diagrama do Controle Vetorial de um Motor de Corrente Alternada.

A referência angular 𝛿 necessária à transformação de variáveis do eixo 𝑎𝑏𝑐 para

o eixo 𝑑𝑞 deve ser igual à posição angular do fluxo enlaçado pelo rotor, para que o

controle funcione corretamente. Essa medida de posição angular consiste na maior

dificuldade do controle vetorial. Para medir diretamente o fluxo, seria necessária a

instalação de sensores no motor, o que pode ser economicamente inviável ou impossível

de realizar porque o interior da máquina é inacessível.

Industrialmente, utiliza-se um método indireto para estimar a posição angular e

magnitude do campo girante baseado no modelo vetorial da máquina. Com o auxílio de

um encoder, mede-se a velocidade de rotação e, a partir das correntes do estator e da

constante de tempo elétrica do rotor, calcula-se a frequência angular de escorregamento.

25

Isso faz com que o método se torne muito sensível à variação dos parâmetros elétricos

da máquina.

Apresentado o método de controle vetorial e as dificuldades e limitações na

medida do fluxo para sua aplicação em uma máquina de indução, a implementação do

controle vetorial será feita primeiramente de forma estacionária, onde será considerado

apenas o circuito do estator da máquina e as referências das correntes i d e iq serão

impostas e não calculadas.

9. Análise de um Circuito RL no Referencial Girante

A figura 9.1 apresenta o equivalente monofásico de um circuito RL trifásico

equilibrado com a carga ligada em Y. A menos de termos referentes à conversão

eletromecânica, este circuito se assemelha ao dos enrolamentos do estator de uma

máquina e sua equação característica no referencial girante dq será deduzida para

aplicação posterior do controle vetorial.

R

v(t)

i(t)

L

Figura 9.1: Equivalente monofásico do circuito dos enrolamentos do estator.

No referencial abc, a equação característica deste circuito no domínio do tempo

é:

𝑣⃗𝑎𝑏𝑐 = 𝐿

onde 𝑣⃗𝑎𝑏𝑐

𝑑

𝑖⃗ + 𝑅𝑖⃗𝑎𝑏𝑐 ,

𝑑𝑡 𝑎𝑏𝑐

(9.1)

𝑣𝑎 (𝑡)

𝑖𝑎 (𝑡)

= [𝑣𝑏 (𝑡)] e 𝑖⃗𝑎𝑏𝑐 = [𝑖𝑏 (𝑡)] são os vetores de tensão e corrente trifásicas.

𝑣𝑐 (𝑡)

𝑖𝑐 (𝑡)

Considerando-se 𝑢̂𝑖 o vetor unitário na direção i, pode-se escrever:

𝑣⃗𝑎𝑏𝑐 = 𝑣𝑎 (𝑡)𝑢̂𝑎 + 𝑣𝑏 (𝑡)𝑢̂𝑏 + 𝑣𝑐 (𝑡)𝑢̂𝑐 .

(9.2)

Para um circuito equilibrado, os eixos das fases são defasados em 120𝑜 e a

equação anterior torna-se:

2𝜋

2𝜋

𝑣⃗𝑎𝑏𝑐 = 𝑣𝑎 (𝑡)1 + 𝑣𝑏 (𝑡)𝑒 𝑗 3 + 𝑣𝑐 (𝑡)𝑒 −𝑗 3 .

26

(9.3)

Como as componentes abc estão no mesmo plano, pode-se concluir que elas não

são linearmente independentes. Todo o desenvolvimento feito para a tensão pode ser

feito analogamente para a corrente.

9.1. Transformada de Clarke

O objetivo da transformada de Clarke é projetar os vetores tensão e corrente em

um referencial estacionário 𝛼𝛽 eliminando a dependência linear entre suas

componentes. A figura 9.2 mostra essa projeção. O eixo 𝛼 é coincidente com o eixo a e

o eixo 𝛽 está 90𝑜 em avanço em relação a 𝛼. Desta definição de eixos resulta que um

vetor girando no sentido positivo (anti-horário) produzirá uma componente beta

atrasada de 90 graus com relação à componente alfa, o que corresponde a uma

sequência de fases direta ou positiva. Raciocínio análogo aplica-se às componentes abc.

b

β

v(t)

α, a

c

Figura 9.2: Representação vetorial no referencial estacionário 𝜶𝜷.

O vetor 𝑣(𝑡) pode ser escrito no referencial estacionário como:

𝑣⃗𝛼𝛽 = [

𝑣𝛼 (𝑡)

],

𝑣𝛽 (𝑡)

ou ainda:

𝑣⃗𝛼𝛽 = 𝑣𝛼 (𝑡)𝑢̂𝛼 + 𝑣𝛽 (𝑡)𝑢̂𝛽 .

(9.4)

Considerando-se o eixo alfa como sendo o eixo real e o eixo beta o eixo

imaginário, pode-se representar na forma complexa:

𝑣⃗𝛼𝛽 = 𝑣𝛼 (𝑡) + 𝑗𝑣𝛽 (𝑡).

(9.5)

Desenvolvendo (9.3) em termos de seno e cosseno e comparando os termos com

(9.5), chega-se à relação:

2𝜋

2𝜋

𝑣𝛼 (𝑡) = 𝑣𝑎 (𝑡) + 𝑣𝑏 (𝑡) cos ( ) + 𝑣𝑐 (𝑡) cos (− )

3

3

{

2𝜋

2𝜋

𝑣𝛽 (𝑡) = 𝑣𝑏 (𝑡) sin ( ) + 𝑣𝑐 (𝑡) sin (− )

3

3

27

(9.6𝑎)

(9.6𝑏)

Pode-se acrescentar ainda a componente homopolar, que para um circuito com

alimentação senoidal e equilibrada é nula, porém esta parcela se faz necessária para as

operações matriciais:

𝑣0 (𝑡) = 𝑣𝑎 (𝑡) + 𝑣𝑏 (𝑡) + 𝑣𝑐 (𝑡).

(9.7)

Com isso, tem-se, na forma matricial:

1

1

1

2𝜋

2𝜋 𝑣 (𝑡)

𝑣0 (𝑡)

1 cos ( ) cos (− ) 𝑎

(𝑡)

[𝑣𝛼 ] =

3

3 [𝑣𝑏 (𝑡)].

2𝜋

2𝜋

𝑣𝛽 (𝑡)

𝑣𝑐 (𝑡)

0

sin

(

)

sin

(−

)

[

3

3 ]

(9.8)

Genericamente pode-se dizer que 𝑣⃗𝑎𝑏𝑐 = [𝐶]−1 𝑣⃗𝛼𝛽 e 𝑖⃗𝑎𝑏𝑐 = [𝐶]−1 𝑖⃗𝛼𝛽 onde [𝐶]

é a matriz de transformação.

Substituindo estas relações em (9.1), que é a equação característica do circuito,

tem-se:

[𝐶]−1 𝑣⃗𝛼𝛽 = 𝐿

𝑑

[𝐶]−1 𝑖⃗𝛼𝛽 + 𝑅[𝐶]−1 𝑖⃗𝛼𝛽 .

𝑑𝑡

(9.9)

Como a matriz [𝐶] e sua inversa são formadas apenas por elementos constantes,

pode-se evidenciar o termo constante da derivada e ainda multiplicar a equação por [𝐶].

Assim:

𝑣⃗𝛼𝛽 = 𝐿

𝑑

𝑖⃗ + 𝑅𝑖⃗𝛼𝛽 ,

𝑑𝑡 𝛼𝛽

(9.10)

que é a equação que rege o comportamento do circuito RL visto pelo referencial estático

𝛼𝛽.

9.2. Transformada de Park

Com a transformada de Park é possível projetar tensão e corrente em um

referencial girante (eixos dq) com uma velocidade angular definida 𝜔 partindo dos

eixos abc ou mesmo do referencial 𝛼𝛽, como é mostrado na figura 9.3.

q β

v(t)

d

ω

δ

α

Figura 9.3: Decomposição no referencial dinâmico dq.

28

A partir do referencial 𝛼𝛽, a relação será:

𝑣⃗𝑑𝑞 = 𝑣⃗𝛼𝛽 𝑒 −𝑗𝛿 = 𝑣⃗𝛼𝛽 (cos 𝛿 − 𝑗 sin 𝛿);

(9.11)

𝑣𝑑 (𝑡) + 𝑗𝑣𝑞 (𝑡) = (𝑣𝛼 (𝑡) + 𝑗𝑣𝛽 (𝑡)) (cos 𝛿 − 𝑗 sin 𝛿).

(9.12)

Desenvolvendo a equação e separando os termos reais e imaginários, tem-se:

{

𝑣𝑑 (𝑡) = 𝑣𝛼 (𝑡) cos 𝛿 + 𝑣𝛽 (𝑡) sin 𝛿

𝑣𝑞 (𝑡) = −𝑣𝛼 (𝑡) sin 𝛿 + 𝑣𝛽 (𝑡) cos 𝛿

(9.13𝑎)

(9.13𝑏)

sin 𝛿 𝑣𝛼 (𝑡)

][

].

cos 𝛿 𝑣𝛽 (𝑡)

(9.14)

ou na forma matricial

[

𝑣𝑑 (𝑡)

cos 𝛿

]=[

𝑣𝑞 (𝑡)

− sin 𝛿

Fazendo então 𝑣⃗𝛼𝛽 = [𝑃]−1 𝑣⃗𝑑𝑞 e 𝑖⃗𝛼𝛽 = [𝑃]−1 𝑖⃗𝑑𝑞 , onde [𝑃] é a matriz de

transformação, substituindo em (9.10):

[𝑃]−1 𝑣⃗𝑑𝑞 = 𝐿

𝑑

[𝑃]−1 𝑖⃗𝑑𝑞 + 𝑅[𝑃]−1 𝑖⃗𝑑𝑞 .

𝑑𝑡

(9.15)

Neste caso, [𝑃] não é constante no tempo, pois o eixo dq está girando com

velocidade angular 𝜔 =

𝑑𝛿

𝑑𝑡

≠ 0. Assim:

𝑣⃗𝑑𝑞 = [𝑃]𝐿

𝑑

[𝑃]−1 𝑖⃗𝑑𝑞 + 𝑅𝑖⃗𝑑𝑞 .

𝑑𝑡

(9.16)

Em notação complexa, [𝑃]−1 equivale a 𝑒 𝑗𝛿 , então:

𝑣⃗𝑑𝑞 = 𝑒 −𝑗𝛿 𝐿

𝑑 𝑗𝛿

𝑒 𝑖⃗𝑑𝑞 + 𝑅𝑖⃗𝑑𝑞 .

𝑑𝑡

(9.17)

Aplicando as propriedades das derivadas, teremos:

𝑑

𝑑

𝑖⃗𝑑𝑞 + 𝑗𝑒 𝑗𝛿 𝑖⃗𝑑𝑞 𝛿) + 𝑅𝑖⃗𝑑𝑞 ;

𝑑𝑡

𝑑𝑡

𝑑

𝑑𝛿

= 𝐿 𝑖⃗𝑑𝑞 + 𝑅𝑖⃗𝑑𝑞 + 𝑗𝐿

𝑖⃗ .

𝑑𝑡

𝑑𝑡 𝑑𝑞

𝑣⃗𝑑𝑞 = 𝑒 −𝑗𝛿 𝐿 (𝑒 𝑗𝛿

(9.18)

𝑣⃗𝑑𝑞

(9.19)

Desmembrando em parte real e imaginária, pode-se escrever:

𝑑

𝑑𝛿

𝑖𝑑 + 𝑅𝑖𝑑 − 𝐿

𝑖

𝑑𝑡

𝑑𝑡 𝑞

{

𝑑

𝑑𝛿

𝑣𝑞 = 𝐿 𝑖𝑞 + 𝑅𝑖𝑞 + 𝐿

𝑖

𝑑𝑡

𝑑𝑡 𝑑

𝑣𝑑 = 𝐿

(9.20𝑎)

(9.20𝑏)

O diagrama de blocos da figura 9.4 ilustra o sistema de equações em (9.20)

evidenciando a existência de um termo cruzado que é dependente da posição angular do

eixo dq. Analisando separadamente cada eixo (d ou q), esses termos podem ser

interpretados como perturbações vindas do outro eixo.

29

Vd +

Id

x

L

ω

x

Vq

+

Iq

+

Figura 9.4: Diagrama de blocos do circuito RL no referencial dq.

Desconsiderando harmônicos e ruídos, esses termos cruzados ficam constantes

em regime permanente. Usando controladores PI, essas perturbações constantes são

rejeitadas tornando-se relevantes apenas durante transitórios. Havendo necessidade,

essas perturbações transitórias podem ser atenuadas adicionando-se termos algébricos

com a mesma expressão que os acoplamentos cruzados, porém com sinais opostos, na

saída dos controladores.

De posse destas equações, inicia-se o projeto dos controladores que serão

utilizados para testar esse controle.

10.

Projeto do Controle de Corrente em Malha Fechada

Para projetar o controlador de corrente do sistema, pode-se considerar que as

perdas são irrelevantes, tornado o circuito que representa o estator da máquina apenas

indutivo. O esquema mostrado na figura 8.4 é aproximado pelo da figura 10.1, onde é

evidenciada a separação entre as partes de software e hardware que representam

controlador e planta.

Figura 10.1: Diagrama do controle vetorial aplicado à uma carga indutiva.

30

As variáveis do laço de controle devem ficar constantes em regime permanente,

a menos de pequenas oscilações que podem ser causadas por ruídos ou distorções

harmônicas. O acoplamento cruzado está sendo desconsiderado para simplificar o

projeto do controlador e para cada um dos eixos o diagrama de blocos é mostrado na

figura 10.2. É importante salientar que as transformações dos referenciais abc para dq,

assim como a modulação, são consideradas instantâneas não influenciando na dinâmica

do sistema.

I* +

PI

V*

V

-

I

Figura 10.2: Diagrama de blocos do controle.

A função de transferência em malha aberta do sistema da figura 10.2 será:

𝐺𝑚𝑎 (𝑠) = (𝐾𝑝 +

𝐾𝑖

1

)𝑉 .

𝑠

𝑠𝐿

(10.1)

A função de transferência em malha fechada pode então ser escrita como:

𝐺𝑚𝑎 (𝑠)

𝐺𝑚𝑓 (𝑠) =

=

1 + 𝐺𝑚𝑎 (𝑠)

𝐾𝑝 𝑉

𝐾𝑖 𝑉

𝐿 𝑠+ 𝐿

.

𝐾𝑝 𝑉

𝐾𝑖 𝑉

2

𝑠 + 𝐿 𝑠+ 𝐿

(10.2)

Este sistema possui um zero e será analisada a diferença entre projetar o circuito

como um sistema de segunda ordem sem zeros ou considerando o zero existente.

Primeiramente, desmembra-se a equação do ganho em duas, mantendo o denominador

comum. Assim (10.2) se torna:

𝐺𝑚𝑓 (𝑠) = 𝐺1 (𝑠) + 𝐺2 (𝑠) =

onde 𝑁1 (𝑠) =

𝐾𝑝 𝑉

𝐿

𝑠, 𝑁2 (𝑠) =

𝐾𝑖 𝑉

𝐿

e 𝐷(𝑠) = 𝑠 2 +

𝑁1 (𝑠) 𝑁2 (𝑠)

+

,

𝐷(𝑠)

𝐷(𝑠)

𝐾𝑝 𝑉

𝐿

𝑠+

𝐾𝑖 𝑉

𝐿

(10.3)

.

Um sistema de segunda ordem sem zeros é genericamente escrito como:

𝐺(𝑠) =

𝜔𝑛2

.

𝑠 2 + 2𝜁𝜔𝑛 𝑠 + 𝜔𝑛2

(10.4)

Considerando-se este sistema subamortecido (0 < 𝜁 < 1), as equações que

definem os parâmetros de desempenho são conhecidas [27]. Para calcular a constante de

amortecimento e a frequência natural basta definir o tempo de acomodação (ts) e o

percentual de ultrapassagem ou overshoot (PO%).

Para um overshoot menor ou igual a 5%, tem-se:

𝑃𝑂 = 𝑒

(−

𝜁𝜋

)

√1−𝜁 2

× 100% ≤ 5%,

31

(10.5)

que resulta em 𝜁 ≥ 0,69.

Definindo o tempo de acomodação em 2ms, faz-se:

𝑡𝑠 =

e assim, 𝜔𝑛 =

2000

𝜁

4

= 0,002𝑠,

𝜁𝜔𝑛

(10.6)

.

Comparando 𝐺2 (𝑠) a (10.4) chega-se às equações dos ganhos proporcional e

integral. Os valores de L e V são dados por um conjunto de indutores de 5mH e uma

fonte de alimentação do lado CC do inversor em 20V. Fazendo 𝜁 = 0,7 e substituindo

nas equações encontramos os valores:

𝐾𝑝 =

2𝜁𝜔𝑛 𝐿

= 1;

𝑉

(10.7)

𝜔𝑛2 𝐿

𝐾𝑖 =

= 2041.

𝑉

(10.8)

A equação geral de um sistema de segunda ordem com um zero é da seguinte

forma:

𝜔𝑛2

(𝑠 + 𝑎)

𝐺𝑧 (𝑠) = 2 𝑎

.

𝑠 + 2𝜁𝜔𝑛 𝑠 + 𝜔𝑛2

(10.9)

O efeito do zero na função de transferência pode ser reduzido fazendo com que

os polos sejam dominantes, isto é, afastando o zero dos polos [28]. Neste caso em que

se têm dois polos complexos conjugados faz-se 𝑎 ≫ 𝜁𝜔𝑛 . Para a função de

transferência calculada 𝐺𝑚𝑓 (𝑠) essa condição é dada por:

𝐾𝑝 𝑉

𝐾𝑖

≫

.

𝐾𝑝

2𝐿

Kp.s+Ki

V

(10.10)

1

Iq_teorico

s

L.s (10.7) e (10.8), obtém-se 𝑎 =

Com os valores das constantes

calculadas em

Referência1

PI

Saída

Planta

2041 e 𝜁𝜔𝑛 = 2000, o que não satisfaz a condição apresentada em (10.10) para que o

efeito do zero no sistema seja

desprezado. Sendo1 assim, os dois sistemas foram

kp.s+ki

V

Iq_cz

s

L.s

simulados utilizando a ferramenta

Simulink (figura

10.3) a fim de comparar as

diferentes respostas, mostrando a influência do zero na função de transferência.

ki*V/L

s2 +kp*V/L.s+ki*V/L

Y

Referência

kp*V/L.s+ki*V/L

s2 +kp*V/L.s+ki*V/L

Figura 10.3: Comparação dos sistemas no Simulink.

32

Yzero

A resposta ao degrau unitário mostrou que a inclusão do zero no sistema diminui

o tempo de subida, não influenciando no tempo de acomodação. Porém, o overshoot

ultrapassa 20%, quando o desejado era apenas 5%. Os gráficos são mostrados na figura

10.4.

1.4

1.2

Amplitude

1

0.8

0.6

0.4

0.2

Sem Zero

Com Zero

0

0

0.5

1

1.5

2

2.5

3

3.5

4

Tempo (s)

4.5

5

x 10

-3

Figura 10.4: Resposta ao degrau de um sistema de segunda ordem com e sem zero.

Para diminuir este efeito do alto overshoot, uma alternativa é considerar um

sistema sobreamortecido (𝜁 > 1). Neste tipo de sistema tem-se 2 polos reais em que um

deles está suficientemente afastado para tornar seu efeito desprezível. Isso faz com que

o sistema se comporte como um sistema de primeira ordem.

A equação do tempo de acomodação é a mesma do sistema subamortecido e, impondo

uma constante de amortecimento maior que 1, é possível calcular a oscilação natural do

sistema. Para o mesmo 𝑡𝑠 = 0,002𝑠, tem-se:

𝜔𝑛 =

2000

.

𝜁

(10.11)

Fazendo 𝜁 = 2 e aplicando estes valores em (10.7) e (10.8) para calcular as

constantes proporcional e integral, encontra-se:

𝐾𝑝 =

2𝜁𝜔𝑛 𝐿

= 1;

𝑉

(10.12)

𝐾𝑖 =

𝜔𝑛2 𝐿

= 250.

𝑉

(10.13)

Conhecendo a localização do pólo dominante em (𝜁 − √𝜁 2 − 1)𝜔𝑛 ≅ 268 e

𝐾

comparando com o zero do sistema 𝑎 = 𝐾 𝑖 = 250, nota-se que seu efeito novamente

𝑝

não pode ser desprezado.

33

A mesma simulação foi feita utilizando os novos valores dos ganhos e observase assim o efeito do zero no sistema sobreamortecido. Os gráficos são mostrados na

figura 10.5.

1.4

1.2

Amplitude

1

0.8

0.6

0.4

0.2

Sem Zero

Com Zero

0

0

0.005

0.01

0.015

0.02

0.025

0.03

Tempo (s)

Figura 10.5: Comparação dos sistemas com diferentes ganhos.

A figura 10.6 é uma comparação entre os sistemas sub e sobreamortecidos

levando em conta o efeito do zero do sistema. É possível notar que ambos possuem

mesmo tempo de subida e que o tempo de acomodação está dentro do estipulado para os

dois casos. Porém o sistema subamortecido extrapola o valor definido para o percentual

de ultrapassagem devido à influência do zero do sistema, enquanto no sobreamortecido

este percentual fica dentro do estabelecido inicialmente no projeto.

1.4

1.2

Amplitude

1

0.8

0.6

0.4

0.2

0

0

Sub-Amortecido

Sobre-Amortecido

0.002

0.004

0.006

0.008

0.01

0.012

0.014

0.016

0.018

0.02

Tempo (s)

Figura 10.6: Comparação de desempenho de um sistema sub e sobre amortecido.

Ajustados os ganhos do controlador, será feita uma simulação do sistema real e

não apenas de suas funções de transferência para, em seguida, gerar o código executável

34

a ser embarcado no controlador e testar experimentalmente o controle da corrente

aplicado a uma carga indutiva.

11.

Simulação e Resultados Práticos

Nesta etapa será utilizado o mesmo controlador projetado na seção anterior, para

os dois laços de corrente. A corrente do eixo direto é mantida fixa e varia-se a corrente

em quadratura. A figura 11.1 mostra a simulação do sistema teórico, utilizando sua

função de transferência, na ferramenta Simulink onde é aplicado como referência um

degrau com o valor inicial de 1A passando a 2A no instante 0,02s.

Kp.s+Ki

Referência

1

V

Iq_teorico

s

L.s

PI

Planta

Saída

Figura 11.1: Simulação utilizando a função de transferência do sistema.

A figura 11.2 mostra a corrente em quadratura que é resultante desse sistema.

Este resultado é uma reprodução do que deveria acontecer no sistema real. Os índices de

desempenho são aqueles estipulados na seção anterior.

2.5

Corrente (A)

2

1.5

1

0.5

0

0

0.005

0.01

0.015

0.02

0.025

0.03

0.035

0.04